1.本公开涉及检测对象机械发生的振动的振动检测装置、振动检测方法以及基于对象机械发生的振动来判定对象机械的异常的异常判定系统。

背景技术:

2.以往以来,基于对象机械发生的声音或振动来判定对象机械的异常。例如,在专利文献1中记载了一种基于机械设备的滑动部件或相关部件上发生的声音或振动的实测数字数据的峰值来进行机械设备的异常诊断的装置。该装置对从机械设备的滑动部件或相关部件检测出的声音或振动的模拟信号进行数字转换,生成实测数字数据,针对实测数字数据的每一个数据点计算与紧接其之前的数据点之间的电平差和斜率,以求出峰值。现有技术文献专利文献

3.专利文献1:日本专利特开2007-322947号公报

技术实现要素:

发明所要解决的技术问题

4.专利文献1中所记载的现有技术基于表示从对象机械检测出的振动的实测数字数据的峰值,分析对象机械所产生的振动的时间性变化倾向,并基于分析结果,对对象机械进行异常诊断。然而,为了获得实测数字数据,需要进行用于将表示从对象机械检测出的振动的信号转换为数字数据的a/d转换处理、用于从a/d转换处理中得到的数字数据中获得主频带的信号的滤波处理、用于获得主频带的信号的包络数据的包络处理、以及用于对包络数据进行频率分析的快速傅立叶变换(fft)等许多信号处理,存在需要高功能的信号处理装置的问题。

5.本公开解决上述问题,其目的在于获得一种振动检测装置、振动检测方法以及异常判定系统,能够削减分析对象机械发生的振动的时间性变化倾向所需的信号处理。用于解决技术问题的技术手段

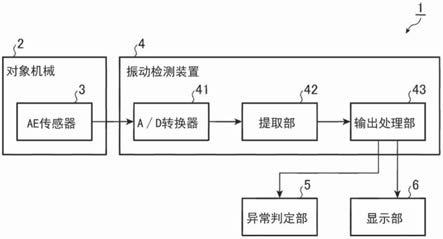

6.本公开所涉及的振动检测装置包括:a/d转换部,该a/d转换部从ae传感器输入ae波的正弦波信号,将所输入的正弦波信号转换成数字数据,所述ae传感器对与对象机械发生的振动相对应的声发射(以下记载为ae)波进行检测;提取部,该提取部从数字数据中针对正弦波信号的每个循环提取极大值的数据点;以及输出处理部,该输出处理部以能通过输出部进行视觉识别的方式输出由提取部提取出的数据点、以及由能识别为正弦波的点数的数据点构成且包含极大值的数据点在内的循环数据。发明效果

7.根据本公开,将与对象机械发生的振动相对应的ae波的正弦波信号转换为数字数据,从数字数据中针对正弦波信号的每个循环提取极大值的数据点,以能通过输出部进行

视觉识别的方式输出所提取出的极大值的数据点、和由能识别为正弦波的点数的数据点组成且包含极大值的数据点在内的循环数据。包含了针对ae波的正弦波信号的每个循环所提取出的极大值的数据点在内的、能识别为正弦波的循环数据是表示对象机械发生的振动的时间性变化的数据,能够作为振动的时间性变化倾向的分析用数据来处理。此外,能通过从数字数据中提取数据点这一简单处理来生成该循环数据。此外,对于以能通过输出部进行视觉识别的方式输出的循环数据,即使不使用示波器,也能够根据每个循环的极大值的大小容易地判定有无噪声。由此,本公开所涉及的振动检测装置能够削减分析对象机械发生的振动的时间性变化倾向所需的信号处理。另外,本公开所涉及的振动检测装置能够提供能对是对象机械的振动的检测数据还是噪声进行视觉识别的数据。

附图说明

8.图1是表示实施方式1所涉及的异常判定系统的结构的框图。图2a是表示ae传感器的输出波形的波形图,图2b是表示将ae传感器的输出信号进行a/d转换后的数字数据的图。图3是表示图1的输出处理部的结构的框图。图4是表示实施方式1所涉及的振动检测方法的流程图。图5是表示图4的步骤st2的详细处理的流程图。图6是表示实施方式1中的循环数据的显示例的说明图。图7a是表示实现实施方式1所涉及的振动检测装置的功能的硬件结构的框图,图7b是表示执行实现实施方式1所涉及的振动检测装置的功能的软件的硬件结构的框图。图8是表示实施方式2所涉及的异常判定系统的结构的框图。图9是表示实施方式2所涉及的振动检测方法的流程图。图10是表示实施方式3所涉及的异常判定系统的结构的框图。图11是表示实施方式3所涉及的振动检测方法的流程图。图12是表示从ae波的正弦波信号的数字数据中提取极大值的数据点的处理的概要的图。图13是表示实施方式3所涉及的振动检测方法的其他方式的流程图。图14是表示实施方式4所涉及的异常判定系统的结构的框图。图15a是表示对源于对象机械连续发生的振动的ae波进行检测的ae传感器的输出波形的波形图,图15b是表示对源于对象机械突然发生的振动的ae波进行检测的ae传感器的输出波形的波形图,图15c是表示对源于对象机械连续发生的振动和突然发生的振动的ae波进行检测的ae传感器的输出波形的示例(1)的波形图,图15d是表示对源于对象机械连续发生的振动和突然发生的振动的ae波进行检测的ae传感器的输出波形的示例(2)的波形图,图15e是表示对源于对象机械连续发生的振动和突然发生的振动的ae波进行检测的ae传感器的输出波形的示例(3)的波形图。图16是表示实施方式5所涉及的异常判定系统的结构的框图。图17是表示图16的输出处理部的结构的框图。图18是表示实施方式5所涉及的振动检测方法的流程图。图19是表示图18的步骤st3e和步骤st4e的详细处理的流程图。

图20是表示ae波的正弦波信号的变化倾向的判定基准的表。图21a是表示对源于对象机械突然发生且持续时间短的振动的ae波进行检测的ae传感器的输出波形的波形图,图21b是表示对源于对象机械连续发生的振动、和突然发生且持续时间短的振动的ae波进行检测的ae传感器的输出波形的示例(1)的波形图,图21c是表示对源于对象机械连续发生的振动、和突然发生且持续时间短的振动的ae波进行检测的ae传感器的输出波形的示例(2)的波形图,图21d是表示对源于对象机械连续发生的振动、和突然发生且持续时间短的振动的ae波进行检测的ae传感器的输出波形的示例(3)的波形图,图21e是表示对源于对象机械连续发生的振动、和突然发生且持续时间短的振动的ae波进行检测的ae传感器的输出波形的示例(4)的波形图。

具体实施方式

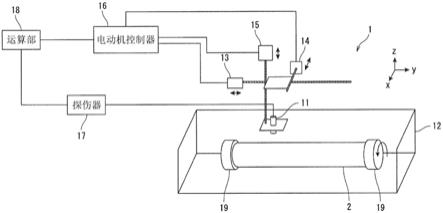

9.实施方式1.图1是表示实施方式1所涉及的异常判定系统1的结构的框图。在图1中,异常判定系统1是基于对象机械2发生的振动来判定对象机械2有无异常的系统,包括ae传感器3、振动检测装置4、异常判定部5以及显示部6。对象机械2例如是电动机、减速机、切削器、泵及涡轮等旋转机械。此外,振动检测装置4包括a/d转换部41、提取部42和输出处理部43。例如,连接到振动检测装置4的外部装置包括异常判定部5和显示部6。外部装置例如是对象机械2的检查作业人员使用的个人计算机。其中,异常判定部5和显示部6也可以是振动检测装置4所具备的结构要素。显示部6是显示从振动检测装置4输出的数据的输出部。

10.ae传感器3安装于对象机械2,对与对象机械2发生的振动相对应的ae波进行检测。所谓ae,是在固体发生变形或破坏时积蓄于该固体内部的弹性能量作为弹性波(ae波)而被释放的现象。另外,ae传感器3具有输出从对象机械2检测出的ae波的正弦波信号的悬臂构造。该悬臂构造是由q值较高的压电材料构成的振荡构造,谐振频率设定在ae波的频带中。

11.与由旋转机械的旋转所发生的振动相对应的宽频带(数khz到数mhz的频率分量)的ae波中,与谐振频率相对应的ae波的正弦波信号从悬臂构造输出。图2a是表示ae传感器3的输出波形的图,图2b是表示将ae传感器3的输出信号进行a/d转换后的数字数据的图。

12.在图2a和图2b中,对象机械2是切削器。切削器是利用切削刃对绕主轴旋转的被加工件进行切削的机床。在图2a中,期间a是通过正常切削刃切削被加工件的期间,期间b是通过发生异常的切削刃切削被加工件的期间。切削刃的异常例如可以认为是如切削刃的伤刃那样突然发生的、在切削刃与被加工件之间的振动急剧变动的异常。

13.期间a中的切削刃与被加工件之间发生的振动变动不大。此时,由ae传感器3从切削器检测到的ae波的正弦波信号的信号电平成为与在切削刃与被加工件之间发生的振动的变动相对应的范围内的电平。

14.另一方面,当切削刃发生异常时,在切削刃与被加工件之间发生的振动会暂时增大,然后逐渐恢复到原来的水平。根据该振动变动,ae波的正弦波信号的信号电平与期间a的信号电平相比变得足够高,然后逐渐恢复到原来的状态。图2a所示的δv1是从期间b内ae波的正弦波信号的信号电平的最大值减去期间a内ae波的正弦波信号的信号电平的最大值而得的值。即,由于切削刃发生异常,ae波的正弦波信号的信号电平最大仅变动δv1。

15.如图2b所示,a/d转换部41对期间b内ae传感器3的输出信号进行a/d转换而获得的

数字数据是形成正弦波的多个数据点的时间序列。其中,在a/d转换部41所进行的a/d转换中,根据从模拟信号采样的数据点的值的偏差,在正弦波的每个循环的波高值中产生测定误差。例如,在正弦波信号的每个循环的数字数据中,在极大值的数据点m1~m4中,存在最大δv2(=m4的信号电平-m3的信号电平)的测定误差。

16.发明人对这种使用ae传感器3的振动检测进行了实验分析,确认了由ae传感器3检测到的ae波的信号以正弦波输出,当对象机械2突然发生较大的振动变动时,与该振动变动相对应的信号电平的变化量δv1与波高值的测定误差δv2相比变得足够大。δv1比δv2足够大意味着能从正弦波中高精度地提取极大值或者极小值。

17.振动检测装置4着眼于ae波的正弦波信号的信号电平的变化量δv1与波高值的测定误差δv2相比足够大的情况,生成表示对象机械2发生的振动的时间性变化的数据。即,提取部42从由ae传感器3从对象机械2检测到的ae波的正弦波信号的数字数据中提取正弦波信号的每个循环的极大值的数据点。由提取部42提取出的极大值数据点的时间序列数据表示对象机械2发生的振动的时间性变化,并且用于分析对象机械2发生的振动的时间性变化倾向。

18.在专利文献1所记载的现有装置中,如上所述,为了获得对象机械2发生的振动的时间性变化倾向的分析用数据,需要a/d转换、滤波处理、包络处理以及fft等多个信号处理,并且为了存储通过这些信号处理获得的数据而需要多个存储容量。

19.对此,振动检测装置4能够通过从数字数据提取数据点的简单处理来生成用于分析振动的时间性变化倾向的数据。由此,能大幅削减为分析对象机械2发生的振动的时间性变化倾向所需的信号处理。此外,由于该分析用数据仅由极大值的数据点构成,因此,在生成分析用数据时,只需依次存储从数字数据中提取的极大值的数据点即可因此,能大幅削减为分析对象机械2发生的振动的时间性变化倾向所需的存储容量。此外,振动检测装置4所具备的输出处理部43以能通过显示部6进行视觉识别的方式输出极大值的数据点、以及由能识别为正弦波的点数的数据点构成且包含极大值的数据点在内的循环数据。例如,即使不使用昂贵的示波器,对象机械2的检查作业人员也能根据显示在显示部6上的循环数据中的极大值的大小容易地判断是否是噪声。由此,振动检测装置4能够削减分析对象机械2发生的振动的时间性变化倾向所需的信号处理,并且能够提供能对是对象机械2的振动的检测数据还是噪声进行视觉识别的数据。

20.异常判定部5基于由ae波的正弦波信号的每个循环的极大值的数据点构成的数据来判定对象机械2的异常。例如,在异常判定部5中,将通过事前实验求出的ae波的正弦波信号的变化率(例如,模拟发生异常的状态下的对象机械2而得到的变化率)设定为判定阈值。异常判定部5使用振动检测装置4所生成的数据中通过对显示部6所显示的循环数据进行视觉识别而被判定为不是噪声的数据,来计算ae波的正弦波信号的变化率,并将计算出的变化率与判定阈值进行比较。如果ae波的正弦波信号的变化率小于判定阈值,则异常判定部5判定为对象机械2未发生异常,在ae波的正弦波信号的变化率大于判定阈值的情况下,判定为对象机械2发生了异常。

21.图3是表示输出处理部43的结构的框图。输出处理部43将由提取部42提取出的极大值的数据点和循环数据以能进行视觉识别的方式输出到显示部6。能识别为正弦波的点数例如是20点左右。如图3所示,输出处理部43包括判定部431、存储部432以及输出控制部

433。判定部431将由提取部42提取出的数据点的极大值与存储部432中存储的数据点的最大值进行比较,判定哪个大。

22.存储部432存储在ae波的正弦波信号的判定期间内最大值的数据点和包含该数据点在内的循环数据。输出控制部433将存储部432中存储的最大值的数据点以及包含该数据点在内的循环数据以能识别的方式输出到显示部6。输出控制部433将被判定为不是噪声的循环数据中所包含的最大值的数据点输出到异常判定部5。异常判定部5基于从输出控制部433输出的数据来判定对象机械2的异常。

23.图4是表示实施方式1所涉及的振动检测方法的流程图,示出了图1所示的振动检测装置4所进行的一系列处理。ae传感器3对与对象机械2发生的振动相对应的ae波进行检测。a/d转换部41输入由ae传感器3检测出的ae波的正弦波信号,将所输入的正弦波信号转换为数字数据(步骤st1)。

24.接着,提取部42输入由a/d转换部41转换后的数字数据,针对正弦波信号的每个循环从输入的数字数据中提取极大值的数据点(步骤st2)。例如,提取部42从ae波的正弦波信号的数字数据中提取正弦波信号的每个循环的极大值的数据点和包含极大值的数据点在内的循环数据。由提取部42提取出的极大值的数据点和循环数据被输出到输出处理部43。

25.提取部42在从ae波的正弦波信号的数字数据中提取极小值的数据点以取代提取极大值的数据点的情况下,使提取出的数据点的符号反转。由此,提取部42能够生成与提取极大值数据点的情况相同的用于分析的数据。另外,ae波的正弦波信号上主要重叠有向正弦波的正侧变化的噪声,因此,通过对正弦波的负侧的峰值即极小值进行提取,能减小噪声的误提取。

26.输出处理部43将由提取部42提取出的极大值的数据点和包含该数据点在内的循环数据以能通过显示部6进行视觉识别的方式输出(步骤st3)。例如,输出处理部43所具备的判定部431在判定期间,比较由提取部42在每个循环中依次提取出的极大值的数据点和存储部432中存储的最大值的数据点,判定哪个大。例如,当根据对象机械2的动作其状态依次变化时,判定期间是对象机械2处于各个状态的期间。

27.例如,在对象机械2是切削装置的情况下,切削装置对被加工件进行切屑的处理中存在使切削刃与被加工件接触之前的第一空转状态、使切削刃与被加工件接触时进行切削的加工状态以及将切削刃与被加工件分离的第二空转状态。在存储部432中,针对对象机械2的每个状态,存储极大值的数据点和包含该数据点在内的循环数据。

28.另外,对象机械2的状态根据动作条件而不同。例如,切削装置的加工状态随被加工件的材料而变化,随切削刃的状态而变化,随使切削刃或被加工件旋转的转速的不同而变化。提取部42针对对象机械2的每个状态和动作条件,依次提取ae波的正弦波信号的每个循环的极大值的数据点。判定部431通过将由提取部42提取出的极大值的数据点和在存储部432中存储的最大值的数据点进行比较,针对对象机械2的每个状态,对最大值的数据点和包含该数据点在内的循环数据进行判定。

29.在判定为存储部432中存储的数据点的值小于由提取部42新提取出的数据点的值的情况下,存储部432将由提取部42新提取出的数据点和包含该数据点在内的循环数据覆盖到之前存储的数据点和循环数据上。由此,存储部432中存储从对象机械2检测到的ae波的正弦波信号的数字数据中、最大值的数据点和包含该数据点在内的循环数据。如上所述,

通过在存储部432中仅存储最大值的数据点和包含该数据点在内的循环数据,能抑制存储循环数据所需的存储容量的增加。

30.输出控制部433将存储部432中存储的极大值的数据点以及包含该数据点在内的循环数据以能识别的方式输出到显示部6。对象机械2的检查作业人员根据在显示部6上显示的循环数据中的极大值的大小来判断是否是噪声。例如,输出控制部433在从检查作业人员输入了循环数据不是噪声的判断结果的情况下,将存储部432中存储的极大值的数据点输出到异常判定部5。异常判定部5基于从输出控制部433输出的数据来判定对象机械2的异常。

31.接着,对从ae波的正弦波信号的数字数据中提取每个循环的极大值的数据点的处理进行说明。图5是表示图4的步骤st2的详细处理的流程图。在图5中,n是表示数据点的提取顺序的提取编号,是0以上的自然数。max是数据点的最大值。提取部42依次提取提取编号n的数据点,并从提取出的数据点中搜索极大值的数据点。

32.首先,提取部42将n和max设定为0(步骤st1a),并且从ae波的正弦波信号的数字数据中提取提取编号n(=0)的数据点。随后,提取部42对提取编号n的数据点的值是否小于最大值max进行确认(步骤st2a)。

33.当提取编号n的数据点的值小于最大值max时(步骤st2a:是),提取部42维持最大值max(步骤st3a)。例如,当开始提取数据点时,最大值max为0。此时,所提取出的数据点是正弦波的负侧的数据点时,因为数据点的值小于最大值max,因此,提取部42进行步骤st3a的处理。

34.另一方面,当提取编号n的数据点的值为最大值max以上时(步骤st2a:否),提取部42将提取编号n的数据点的值设定为最大值max(步骤st4a)。由此,用提取编号n的数据点的值来替换最大值max。

35.当步骤st3a或步骤st4a的处理完成时,提取部42对是否处理了正弦波的一个循环量的数字数据进行确认(步骤st5a)。例如,在提取部42提取了能识别一个循环量的正弦波的点数的数据点的情况下,提取部42判断为正弦波的一个循环量的数字数据被处理且完成了极大值的数据点的搜索。另外,能识别为一个循环量的正弦波的点数依赖于a/d转换中的采样分辨率,例如为20点左右。

36.在没有处理正弦波的一个循环量的数字数据的情况下(步骤st5a:否),提取部42对提取编号n加1(步骤st6a),返回到步骤st2a的处理。由此,从ae波的正弦波信号的数字数据中提取下一个提取编号n的数据点,继续极大值的数据点的搜索。

37.在处理了正弦波的一个循环量的数字数据的情况下(步骤st5a:是),提取部42将最大值max决定为极大值的数据点并存储到存储器中(步骤st7a)。随后,提取部42对是否处理了ae波的正弦波信号的所有循环进行确认(步骤st8a)。这里,提取部42对由ae传感器3在一定的检测期间(例如,机床所进行的被加工件的加工期间)检测到的ae波的正弦波信号的所有循环是否进行了上述一系列的处理进行确认。此时,如果有未处理的循环(步骤st8a:否),则提取部42返回到步骤st1a,将数据点的提取编号n设定为0,将最大值max设定为0,然后对下一个循环的数据点进行从步骤st2a开始的一系列处理。

38.另一方面,在对ae波的正弦波信号中的所有循环进行了处理的情况下(步骤st8a:是),提取部42结束图5的处理。之后,提取部42从存储器读取每个循环的极大值的数据点,

并将读取出的数据点的数据输出到异常判定部5。

39.另外,在图5中提取极小值的数据点的情况下,例如,设定最小值min以取代最大值max。提取部42对提取编号n的数据点的值是否大于最小值min进行确认(步骤st2a)。如果提取编号n的数据点的值大于最小值min(步骤st2a:是),则转移到步骤st3a,如果提取编号n的数据点的值为最小值min以下(步骤st2a:否),则转移到步骤st4a。对最小值min进行步骤st3a和步骤st4a中的处理。提取部42将最小值min决定为极小值的数据点,使最小值min的符号反转后存储到存储器中(步骤st7a)。在这些处理完成之后,提取部42将从存储器读取出的每个循环的极小值的数据点的数据输出到异常判定部5。

40.图6是表示实施方式1中的循环数据的显示例的说明图。输出控制部433使显示部6显示包含存储部432中存储的极大值的数据点在内的循环数据。在图6中,在第一个循环中,包含极大值的数据点p1在内的循环数据被显示在显示部6上。由于第一个循环的循环数据的正弦波被显示在显示部6上,因此检查作业人员能够判定为该循环数据不是噪声而是对象机械2的振动的检测数据。

41.例如,当判定部431判定为在第二个循环中提取出的数据点p2的值为数据点p1的值以上时,在存储部432中存储极大值的数据点p2和循环数据。输出控制部433使显示部6显示包含存储部432中存储的第二个循环的极大值的数据点在内的循环数据。与第一个循环同样地,由于第二个循环的循环数据的正弦波被显示在显示部6上,因此检查作业人员能够判定为该循环数据不是噪声而是对象机械2的振动的检测数据。以同样的步骤,对于第三个循环的循环数据,检查作业人员也判定为不是噪声而是对象机械2的振动的检测数据。

42.当判定部431判定为由提取部42在第四个循环中提取出的数据点p4的值为数据点p3的值以上时,在存储部432中存储最大值的数据点p4和包含该数据点在内的循环数据。输出控制部433使显示部6显示包含存储部432中存储的数据点p4在内的循环数据。如图6所示,在显示部6上显示的第四个循环的循环数据中,数据点p4的值显著地大,因此,检查作业人员能够判定为第四个循环的数据中包含噪声。

43.接着,对用于实现振动检测装置4的功能的硬件结构进行说明。振动检测装置4中的a/d转换部41、提取部42和输出处理部43的各功能由处理电路实现。即,振动检测装置4具备处理电路,该处理电路用于执行图4所示的步骤st1至步骤st3的处理。处理电路可以是专用的硬件,也可以是执行存储器中所存储的程序的cpu(central processing unit:中央处理单元)。

44.图7a是表示实现振动检测装置4的功能的硬件结构的框图,图7b是表示执行实现振动检测装置4的功能的软件的硬件结构的框图。在图7a和图7b中,输入接口100对从ae传感器3输出至振动检测装置4的正弦波信号进行中继。输出接口101对从振动检测装置4输出至异常判定部5或显示部6的数据进行中继。

45.在处理电路是图7a所示的专用硬件的处理电路102的情况下,处理电路102例如相当于单一电路、复合电路、程序化处理器、并列程序化处理器、asic(application specific integrated circuit:专用集成电路)、fpga(field-programmable gate array:现场可编程门阵列)或它们的组合。振动检测装置4中的a/d转换部41、提取部42以及输出处理部43的功能可由各个处理电路来分开实现,也可将这些功能进行汇总而由一个处理电路来实现。

46.在处理电路是图7b所示的处理器103的情况下,振动检测装置4中的a/d转换部41、

提取部42及输出处理部43的功能由软件、固件、或软件与固件的组合来实现。另外,软件或固件以程序的形式来表述,并存储于存储器104。

47.处理器103读取并执行存储于存储器104的程序,从而实现振动检测装置4中的a/d转换部41、提取部42及输出处理部43的功能。例如,振动检测装置4具备存储器104,该存储器104用于存储在由处理器103执行时最终执行图4所示的流程图中的步骤st1至步骤st3的处理的程序。这些程序使计算机执行a/d转换部41、提取部42及输出处理部43的步骤或方法。存储器104可以是存储有用于使计算机作为a/d转换部41、提取部42及输出处理部43起作用的程序的计算机可读存储介质。

48.存储器104例如相当于ram(random access memory:随机存取存储器)、rom(read only memory:只读存储器)、闪存、eprom(erasable programmable read only memory:可擦可编程只读存储器)、eeprom(electrically-eprom:电可擦可编程只读存储器)等非易失性或易失性的半导体存储器、以及磁盘、软盘、光盘、压缩光盘、迷你光盘或dvd等。

49.振动检测装置4中的a/d转换部41、提取部42及输出处理部43的功能的一部分可由专用硬件来实现,一部分可由软件或固件来实现。例如,a/d转换部41利用专用的硬件即处理电路102来实现功能,提取部42及输出处理部43通过由处理器103读取并执行存储于存储器104的程序来实现功能。由此,处理电路能利用硬件、软件、固件或它们的组合来实现上述功能。

50.如上所述,实施方式1所涉及的振动检测装置4具备a/d转换部41、提取部42以及输出处理部43。将与对象机械2发生的振动相对应的ae波的正弦波信号转换为数字数据,针对正弦波信号的每个循环从数字数据中提取极大值的数据点,提取出的极大值的数据点、以及由能识别为正弦波的点数的数据点组成且包含极大值的数据点在内的循环数据被显示在显示部6上。该循环数据是表示对象机械2发生的振动的时间性变化的数据,能够作为用于分析振动的时间性变化倾向的数据来处理。此外,能通过从数字数据中提取数据点的简单处理来生成循环数据。此外,即使不使用昂贵的示波器,显示在显示部6上的循环数据也能根据每个循环的极大值的大小容易地判断是否是噪声。由此,振动检测装置4能够削减分析对象机械2发生的振动的时间性变化倾向所需的信号处理,并且能够提供能对是对象机械2的振动的检测数据还是噪声进行视觉识别的数据。

51.实施方式2.实施方式2所涉及的振动检测装置具有从ae波的正弦波信号的数字数据中去除噪声的结构。图8是表示实施方式2所涉及的异常判定系统1a的结构的框图。在图8中,对与图1相同的结构要素标注相同标号,并省略说明。异常判定系统1a是基于对象机械2发生的振动来判定对象机械2有无异常的系统,包括ae传感器3、振动检测装置4a和异常判定部5。振动检测装置4a包括a/d转换部41,提取部42a,噪声判定部44和噪声去除部45。

52.提取部42a从ae波的正弦波信号的数字数据中去除了包含噪声的循环的数据点后得到的数字数据中提取极大值或极小值的数据点。例如,提取部42a从去除了包含噪声的循环的数据点后得到的数字数据中提取极大值的数据点。提取出的数据点的数据被输出到异常判定部5。另外,在提取部42a提取极小值的数据点以取代提取极大值的数据点的情况下,提取部42a使提取出的数据点的符号反转。

53.噪声判定部44对ae波的正弦波信号的数字数据的噪声进行判定。例如,噪声判定

部44基于将正弦波信号的每个循环的数据点的总和ad_sum与判定值进行比较的结果,来针对每个循环判定噪声。例如,判定值是0或dc偏移的值。

54.噪声去除部45从ae波的正弦波信号的数字数据中去除由噪声判定部44判定出的噪声。例如,噪声去除部45从ae波的正弦波信号的数字数据中去除包含噪声的循环的所有数据点。

55.接着,对从去除了包含噪声的循环的数据点的数字数据中提取极大值数据点的处理的一个示例进行说明。图9是表示实施方式2所涉及的振动检测方法的流程图,示出了噪声判定部44、噪声去除部45以及提取部42a的一系列处理的示例。图9的步骤st4b到步骤st11b与图5的步骤st1a到步骤st8a的处理相同,因此省略其说明。另外,n是表示数据点的提取顺序的提取编号,是0以上的自然数。max是数据点的最大值。

56.噪声判定部44针对ae波的正弦波信号的每个循环输入数字数据,并使用输入的数字数据来计算一个循环量的数据点的总和ad_sum(步骤st1b)。例如,噪声判定部44从ae波的正弦波信号的数字数据中依次输入能够形成正弦波的一个循环量的个数(20个左右)的数据点,依次对输入的数据点的值进行加法运算,由此计算总和ad_sum。

57.接着,噪声判定部44对总和ad_sum是否为判定值以下进行确认(步骤st2b)。在没有dc偏移的正弦波信号中,在一个循环的正弦波的正侧和负侧,信号电平的绝对值是相同的值。另外,在ae波的正弦波信号上叠加有向正弦波的正侧变化的噪声。当忽略由a/d转换处理中的采样偏差引起的测定误差时,如果一个循环量的数字数据中不包含噪声,则总和ad_sum为0,在包含噪声的情况下,总和ad_sum为大于0的值。

58.另外,当ae波的正弦波信号的数据点包含dc偏移时,一个循环的各个数据点包含dc偏移。当忽略由a/d转换处理中的采样偏差引起的测定误差时,如果一个循环的各个数据点不包含噪声,则总和ad_sum成为将在一个循环中提取出的各数据点中所包含的dc偏移相加而得的值。另一方面,在包含噪声的情况下,总和ad_sum成为大于将在一个循环中提取出的各数据点中所包含的dc偏移相加而得的值。

59.因此,例如,如果ae波的正弦波信号的数字数据没有dc偏移,则噪声判定部44设定0作为判定值。另外,在ae波的正弦波信号的数字数据中有dc偏移的情况下,噪声判定部44中将在一个循环中提取出的各数据点中所包含的dc偏移相加而得的值设定作为判定值。

60.在总和ad_sum大于判定值的情况下(步骤st2b:否),噪声判定部44判定为在求出总和ad_sum的循环中包含噪声,并将该判定结果通知给噪声去除部45。噪声去除部45基于从噪声判定部44通知的判定结果,从ae波的正弦波信号的数字数据中去除求出总和ad_sum的循环中的所有数据点(步骤st3b)。之后,噪声判定部44对下一个循环进行从步骤st1b开始的处理。

61.在总和ad_sum为判定值以下的情况下(步骤st2b:是),噪声判定部44判定为在求出总和ad_sum的循环中不包含噪声,并将该判定结果通知给提取部42a。提取部42a基于从噪声判定部44通知的判定结果,对求出总和ad_sum的循环的数据点进行从步骤st4b开始的一系列处理。如上所述,提取部42a从去除了包含噪声的循环的数据点后得到的数字数据中提取极大值的数据点。由此,能减少噪声的误提取。

62.异常判定部5基于针对正弦波信号的每个循环从ae波的正弦波信号的数字数据中提取出的极大值或极小值的数据点的数据来判定对象机械2的异常。从去除包含噪声的循

环的数据点的数字数据中提取极大值或极小值的数据点的数据。这样,通过使用噪声的误提取被减少了的数据,从而异常判定部5所进行的对象机械2的异常判定的精度得到提高。

63.另外,在图9中提取极小值的数据点的情况下,例如,设定最小值min以取代最大值max。提取部42a对提取编号n的数据点的值是否大于最小值min进行确认(步骤st5b)。在提取编号n的数据点的值大于最小值min的情况(步骤st5b:是)下,转移到步骤st6b,如果提取编号n的数据点的值为最小值min以下(步骤st5b:否),则转移到步骤st7b。对最小值min进行步骤st6b和步骤st7b中的处理。提取部42a将最小值min决定为极小值的数据点,使最小值min的符号反转后存储到存储器中(步骤st10b)。

64.振动检测装置4a中的a/d转换部41、提取部42a、噪声判定部44和噪声去除部45的功能由处理电路实现。即,振动检测装置4a具备处理电路,该处理电路用于执行图9所示的步骤st1b至步骤st11b的处理。处理电路可以是图7a中所示的专用的硬件的处理电路102,也可以是执行存储在图7b中所示的存储器104中的程序的处理器103。

65.如上所述,实施方式2所涉及的振动检测装置4a具备提取部42a、噪声判定部44以及噪声去除部45。噪声判定部44基于将正弦波信号的每个循环的数据点的总和ad_sum与判定值进行比较而得的结果,针对每个循环判定噪声。噪声去除部45去除包含噪声的循环的所有数据点。提取部42a从由噪声去除部45去除了包含噪声的循环的数据点后得到的数字数据中提取极大值或极小值的数据点。由于包含噪声的循环的数据点被去除,因此可以减少噪声的误提取。

66.实施方式3.图10是表示实施方式2所涉及的异常判定系统1b的结构的框图。在图10中,对与图1相同的结构要素标注相同标号,并省略说明。异常判定系统1b是基于对象机械2发生的振动来判定对象机械2有无异常的系统,包括ae传感器3、振动检测装置4b和异常判定部5。振动检测装置4b包括a/d转换部41和提取部42b。另外,提取部42b包括噪声判定部44a和噪声去除部45a。

67.提取部42b从ae波的正弦波信号的数字数据中去除了噪声的循环的数据点中提取极大值或极小值的数据点。例如,提取部42b从去除了噪声的循环的数据点中提取极大值的数据点。由提取部42b提取出的数据点被输出到异常判定部5。在提取部42b提取极小值的数据点以取代提取极大值的数据点的情况下,提取部42b使提取出的数据点的符号反转。

68.噪声判定部44a将由提取部42b提取出的数据点中、与正弦波信号的循环的峰值位置不对应的数据点判定为噪声。从ae传感器3输出ae波的正弦波信号,从ae波的正弦波信号的数字数据中提取作为正弦波的一个循环量的数据点的个数是已知的,并且在循环中最初提取出的数据点的位置是已知的。因此,能基于在一个循环中提取的数据点的个数和在一个循环中最初提取出的数据点的位置来确定与正弦波的循环的峰值相对应的位置。在噪声判定部44a中,预先设定表示与峰值相对应的位置的信息。

69.另外,噪声判定部44a将在紧接之前和紧接之后提取出的数据点之间增减倾向反转的数据点中、与循环的峰值位置不对应的数据点判定为噪声。例如,值比紧接之前和紧接之后提取出的数据点大的数据点从紧接之前提取出的数据点开始呈增加倾向,但从紧接之后提取出的数据点开始呈减少倾向。另外,值比紧接之前和紧接之后提取出的数据点小的数据点从紧接之前提取出的数据点开始呈减少倾向,但从紧接之后提取出的数据点开始呈

增加倾向。如果这些数据点与峰值的位置不对应,则噪声判定部44a判定为噪声。

70.噪声去除部45a针对ae波的正弦波信号的每个循环去除被判定为噪声的数据点。例如,噪声去除部45a去除由提取部42b提取出的极大值或极小值的数据点中与循环的峰值位置不对应的数据点。另外,噪声去除部45a将在紧接之前和紧接之后提取出的数据点之间增减倾向反转的数据点中、与循环的峰值位置不对应的数据点去除。另外,噪声去除部45a可以去除包含噪声的循环的所有数据点。

71.接着,对针对每个循环一边去除噪声一边提取极大值的数据点的处理的一个示例进行说明。图11是表示实施方式3所涉及的振动检测方法的流程图,示出了提取部42b所进行的处理的示例。图11的步骤st1c和步骤st2c与图5的步骤st1a和步骤st2a的处理相同,图11的步骤st5c至步骤st10c与图5的步骤st3a至步骤st8a的处理相同,因此省略其说明。另外,n是表示数据点的提取顺序的提取编号,是0以上的自然数。max是数据点的最大值。

72.当提取编号n的数据点的值小于最大值max时(步骤st2c:是),噪声判定部44a对最大值max的数据点是否与循环的峰值的位置相对应进行确认(步骤st3c)。图12是表示从ae波的正弦波信号的数字数据中提取极大值的数据点的处理的概要的图,示出了一边在数据点s之后依次提取21个数据点作为正弦波的一个循环量的数据点、一边搜索极大值的数据点的处理。

73.数据点s是循环中最初提取的数据点,提取编号n为0。另外,数据点s位于从紧接之前的循环的峰值位置开始在时间上领先的附近位置。此时,正弦波正侧的峰值位置位于与数据点s之后提取的数据点数

±

1相对应的位置。例如,在图12中,在提取编号n为0的数据点s之后,提取到提取编号n为21的数据点为止的21个数据点,因此,峰值位置与提取出的数据点数量为21

±

1即数据点的数量为20到22的范围相对应。

74.噪声判定部44a在最大值max的数据点与峰值的位置不对应的情况下(步骤st3c:否),将最大值max的数据点判定为噪声,并将该判定结果通知给噪声去除部45a。噪声去除部45a基于从噪声判定部44a通知的判定结果,去除最大值max的数据点(步骤st4c)。之后,转移到步骤st8c的处理,并且对下一个提取编号的数据点进行从步骤st1c开始的一系列处理,因此,继续极大值的数据点的搜索。

75.另一方面,在最大值max的数据点与峰值的位置相对应的情况下(步骤st3c:是),噪声判定部44a判定为最大值max的数据点不是噪声,转移到步骤st5c的处理。如上所述,提取部42b从针对每个循环去除了噪声的数字数据中提取极大值的数据点,因此,减少了噪声的误提取。

76.另外,噪声去除部45a也可以去除包含由噪声判定部44a判定为噪声的数据点在内的一个循环的所有数据点。该情况下,提取部42b从去除了包含噪声的循环的数据点后得到的数字数据中提取极大值的数据点,因此,减少了噪声的误提取。

77.另外,在图11中提取极小值的数据点的情况下,例如,设定最小值min以取代最大值max。提取部42b对提取编号n的数据点的值是否大于最小值min进行确认(步骤st2c)。在提取编号n的数据点的值大于最小值min的情况(步骤st2c:是)下,转移到步骤st3c,如果提取编号n的数据点的值为最小值min以下(步骤st2c:否),则转移到步骤st6c。噪声判定部44a对最小值min的数据点是否与峰值的位置相对应进行确认(步骤st3c)。如果最小值min的数据点与峰值的位置不对应(步骤st3c:否),则转移到步骤st4c,在最小值min的数据点

与峰值的位置相对应的情况(步骤st3c:是)下,转移到步骤st5c。对最小值min进行步骤st4c、步骤st5c和步骤st6c中的处理。提取部42b将最小值min决定为极小值的数据点,使最小值min的符号反转后存储到存储器中(步骤st9c)。

78.图13是表示实施方式3所涉及的振动检测方法的其他方式的流程图,表示从值比紧接之前和紧接之后提取出的数据点大的数据点中搜索极大值的数据点的处理。噪声判定部44a从正弦波的一个循环的数字数据中提取连续的三个数据点(提取编号n=m-1、m、m 1),对中间数据点(提取编号n=m)是否是大于紧接其之前和紧接其之后提取出的数据点(提取编号n=m-1、m 1)的值进行确认(步骤st1d)。

79.在是比紧接之前和紧接之后提取出的数据点大的值的数据点的情况下(步骤st1d;是),噪声判定部44a对是否是与循环的峰值位置相对应的数据点进行确认(步骤st2d)。噪声判定部44a通过与图11的步骤st3c同样的处理来判断与峰值位置是否相对应。

80.在数据点(提取编号n=m)与峰值位置不对应的情况下(步骤st2d:否),噪声判定部44a将该数据点判定为噪声,并将该判定结果通知给噪声去除部45a。噪声去除部45a基于从噪声判定部44a通知的判定结果,去除该数据点(步骤st3d)。之后,对ae波的正弦波信号的数字数据中接下来连续的三个数据点(提取编号n=m 1、m 2、m 3)进行从步骤st1d开始的处理,继续极大值的数据点的搜索。

81.在数据点(提取编号n=m)与峰值的位置相对应的情况(步骤st2d:是)下,噪声判定部44a判定该数据点不是噪声,并将该判定结果通知给提取部42b。提取部42b基于噪声判定部44a的判定结果,将该数据点判定为本次循环的极大值的数据点,并存储到存储器中(步骤st4d)。

82.另外,噪声去除部45a也可以去除包含由噪声判定部44a判定为噪声的数据点在内的一个循环的所有数据点。该情况下,提取部42b从去除了包含噪声的循环的数据点后得到的数字数据中提取极大值的数据点,因此,减少了噪声的误提取。

83.随后,提取部42b对是否处理了ae波的正弦波信号的所有循环进行确认(步骤st5d)。提取部42b对由ae传感器3在一定的检测期间(例如,机床所进行的被加工件的加工期间)检测到的ae波的正弦波信号的所有循环是否进行了上述处理进行确认。

84.在有未处理的循环的情况(步骤st5d:否)下,提取部42b转移到下一个循环(步骤st6d)。即,提取部42b将下一个循环设定为极大值的搜索对象的循环,从而对该循环进行从步骤st1d开始的处理。

85.另一方面,在对ae波的正弦波信号的数字数据中的所有循环进行了处理的情况下(步骤st5d:是),提取部42b结束图13的处理。之后,提取部42b从存储器读取每个循环的极大值的数据点,并将读取出的数据点的数据输出到异常判定部5。

86.另外,在图13中提取极小值的数据点的情况下,噪声判定部44a对中间数据点(提取编号n=m)是否是小于紧接其之前和紧接其之后提取出的数据点(提取编号n=m-1、m 1)的值进行确认(步骤st1d)。另外,噪声判定部44a对数据点是否与正弦波负侧的峰值的位置相对应进行确认(步骤st2d)。提取部42b决定为极小值的数据点,使该数据点的符号反转后存储到存储器中(步骤st4d)。

87.振动检测装置4b中的a/d转换部41、提取部42b的功能由处理电路实现。即,振动检测装置4b包括用于执行图11或图13所示的处理的处理电路。处理电路可以是图7a中所示的

专用的硬件的处理电路102,也可以是执行存储在图7b中所示的存储器104中的程序的处理器103。

88.如上所述,实施方式3所涉及的振动检测装置4b具备a/d转换部41和提取部42b。提取部42b包括噪声判定部44a和噪声去除部45a。噪声判定部44a将由提取部42b提取出的数据点中、与正弦波信号的循环的峰值位置不对应的数据点判定为噪声。另外,噪声判定部44a将在紧接之前和紧接之后提取出的数据点之间增减倾向反转的数据点中、与正弦波信号的循环的峰值位置不对应的数据点判定为噪声。噪声去除部45a去除包含在正弦波信号的循环中的噪声。提取部42b从去除了噪声的循环的数据点中提取极大值或极小值的数据点。由于噪声在每个循环中被去除,因此能够减少噪声的误提取。

89.实施方式4.图14是表示实施方式4所涉及的异常判定系统1c的结构的框图。在图14中,对与图1相同的结构要素标注相同标号,并省略说明。异常判定系统1c是基于对象机械2发生的振动来判定对象机械2有无异常的系统,包括ae传感器3、振动检测装置4c和异常判定部5a。除了a/d转换部41、提取部42和输出处理部43之外,振动检测装置4c还包括dc偏移去除部46、有效值运算部47和平均化处理部48。

90.dc偏移去除部46从ae波的正弦波信号的数字数据中去除dc偏移。例如,dc偏移去除部46计算一定时间的数字数据的平均值,使用计算出的平均值来确定dc偏移,并去除确定的dc偏移。

91.有效值运算部47计算去除dc偏移而得的正弦波信号的数字数据的有效值。有效值是用于评价随时间变化的正弦波信号的大小的评价值,例如,是对于正弦波信号的一个循环将正弦波信号的数字数据的数据点的值的平方进行平均并取该值的平方根而得的值。

92.平均化处理部48对由有效值运算部47计算出的有效值实施平均化处理以计算平均值。该平均值是将对象机械2的振动水平进行量化而得的值。例如,平均化处理部48计算直到上一次测定为止积蓄的有效值的平均值。该平均值是基于与对象机械2发生的振动相对应的ae波的正弦波信号的值,是表示对象机械2的振动水平的值。

93.另外,为了对振动水平进行量化而对正弦波信号的有效值进行平均化的方法是一个示例,即使是除此之外的方法,只要是能够基于ae波的正弦波信号对振动水平进行量化的方法即可。例如,可以将正弦波信号的有效值本身量化为振动水平,或者可以将正弦波信号的有效值的期间累计值量化为振动水平。

94.异常判定部5a与实施方式1同样地,基于从输出处理部43输出的数据,对对象机械2的异常进行判定。即,异常判定部5a基于从ae波的正弦波信号的数字数据提取出的极大值的数据点,来对在对象机械2中发生的突发异常进行判定。例如,当对象机械2是切削器时,判定切削刃破损(伤刃)。

95.此外,异常判定部5a基于由平均化处理部计算出的平均值来判定对象机械2的劣化状态。例如,异常判定部5a将在一定期间内获得的对象机械2的振动水平的有效值的平均值设定为初始值,在之后从对象机械2获得的振动水平的有效值的平均值与初始值相比有显著变化的情况下,判定为对象机械2具有劣化倾向。

96.另外,异常判定部5a可以分析对象机械2的劣化倾向,并基于该分析结果预测对象机械2的寿命。如上所述,异常判定部5a能够基于平均化处理部48计算出的对象机械2中的

振动水平的有效值的平均值,对对象机械2中缓慢发展的劣化(例如,切削刃的磨损)进行监视。

97.另外,振动检测装置4c可以包括提取部42a以取代提取部42,还可以包括噪声判定部44和噪声去除部45。另外,振动检测装置4c可以包括提取部42b以取代提取部42。此外,异常判定系统1c可以包括具备a/d转换部41、提取部42和输出处理部43的振动检测装置、以及具备a/d转换部41、dc偏移去除部46、有效值运算部47和平均化处理部48的振动检测装置。

98.如上所述,在实施方式4所涉及的异常判定系统1c中,能够同时进行在对象机械2上突然发生的异常的判定和在对象机械2上缓慢发展的劣化状态的监视。

99.实施方式5.图15a是表示对源于对象机械2连续发生的振动的ae波进行检测的ae传感器3的输出波形的波形图。图15b是表示对源于对象机械2突然发生的振动的ae波进行检测的ae传感器3的输出波形的波形图。图15c是表示对源于对象机械2连续发生的振动和突然发生的振动的ae波进行检测的ae传感器3的输出波形的示例(1)的波形图。图15d是表示对源于对象机械2连续发生的振动和突然发生的振动的ae波进行检测的ae传感器3的输出波形的示例(2)的波形图。图15e是表示对源于对象机械连续发生的振动和突然发生的振动的ae波进行检测的ae传感器的输出波形的示例(3)的波形图。

100.例如,当对象机械2是旋转机械时,旋转机械在旋转轴旋转时发生连续的振动。由于振动是施加在旋转机械上的冲击,因此在旋转机械上,会产生由连续冲击引起的连续的ae波。如图15a所示,旋转机械产生的连续ae波被ae传感器3检测为正弦波信号。在图15a中,va是源于对象机械2连续发生的振动的ae波的正弦波信号的n个循环的波高值的平均值。

101.此外,当旋转轴的轴承发生异常时,旋转机械发生源于轴承异常的振动,并产生源于振动的ae波。如图15b所示,源于旋转机械的轴承的异常的ae波被ae传感器3检测为正弦波信号。vb是源于对象机械2突然发生的振动的正弦波信号的n个循环量的波高值的平均值。

102.在旋转机械的旋转轴旋转时旋转轴的轴承发生突发异常的情况下,当旋转机械发生了由旋转轴旋转引起的连续振动时,源于轴承发生的突发异常的振动也会发生,并产生源于这些振动的ae波。因此,在旋转机械中,在突发振动发生的期间,有时会产生ae波的正弦波信号,该ae波通过源于连续发生的振动的ae波和源于突然发生的振动的ae波相互增强而得。

103.例如,如图15c所示,在将源于连续发生的振动的ae波和源于突然发生的振动的ae波相互增强的ae波的正弦波信号的n个循环的波高值的平均值设为vx的情况下,源于突然产生的振动的ae波的正弦波信号值的变化量vc是从vx减去va后的值(vc=vx-va)。现有的振动检测装置通过对这种ae波的信号值的增加进行检测,从而检测到对象机械发生了突发振动。

104.然而,实际上,ae波的信号值有时也在对象机械发生突发振动的期间内减少。例如,当源于连续发生的振动的ae波与源于突然发生的振动的ae波相互削弱时,如图15d中的箭头a所示,源于在旋转机械中发生的连续振动的ae波的信号值减少。当将源于连续发生的振动的ae波和源于突然发生的振动的ae波相互削弱的ae波的正弦波信号的n个循环的波高值的平均值设为vy时,源于突然发生的振动的ae波的正弦波信号值的变化量vd是从va减去

vy后的值(vd=va-vy)。

105.另外,在上述两者相互削弱的情况下,在源于突然发生的振动的ae波相对于源于连续发生的振动的ae波较大的情况下,ae波的信号值如图15e中的箭头a所示减少之后,如箭头b所示增加到源于连续的振动的ae波的信号值与源于突然发生的振动的ae波的信号值之间的差分值为止。vz是源于连续发生的振动的ae波和源于突然发生的振动的ae波相互削弱的ae波的正弦波信号的n个循环的波高值的平均值。源于突然发生的振动的ae波的正弦波信号值的变化量vd是将vz和va相加后的值(vd=vz va)。另外,在源于连续发生的振动的ae波和源于突然发生的振动的ae波完全相互增强或完全相互削弱时,vd=vb。

106.例如,在用于制造半导体元件的蚀刻装置中,通常向设置在真空室壁面内的冷却管提供制冷剂以冷却壁面。在蚀刻装置中,由于向冷却管提供制冷剂而发生连续振动。另外,当开始蚀刻配置在真空室中的加工物时,蚀刻装置因蚀刻处理而发生振动。即,在蚀刻装置中,在由于真空室壁面的冷却而连续发生振动的状态下,由于加工物的蚀刻而发生突发振动。

107.源于加工物的蚀刻所发生的振动的ae波的信号值通常小于源于由于真空室壁面的冷却而连续发生的振动的ae波。因此,源于连续发生的振动的ae波和源于突然发生的振动的ae波有时相互削弱。在该情况下,以往的振动检测装置无法检测在对象机械上突然发生的振动。

108.因此,在实施方式5所涉及的振动检测装置中,对对象机械2发生的ae波的正弦波信号值是稳定倾向、增加倾向、减少倾向和从减少转为增加的变化倾向中的哪一个变化倾向进行判定。由此,即使在源于对象机械连续发生的振动的ae波和源于突然发生的振动的ae波相互削弱的情况下,实施方式5所涉及的振动检测装置也能够检测突然发生的振动。

109.图16是表示实施方式5所涉及的异常判定系统1d的结构的框图。在图16中,对与图1相同的结构要素标注相同标号,并省略说明。异常判定系统1d是基于对象机械2发生的振动来判定对象机械2有无异常的系统,包括ae传感器3、振动检测装置4d、异常判定部5和显示部6。异常判定部5和显示部6既可以包括与振动检测装置4d分开设置的外部装置,也可以包括振动检测装置4d。

110.振动检测装置4d使用由ae传感器3从对象机械2检测到的ae波的正弦波信号的多个循环的每个循环的数据点,对ae波的正弦波信号是稳定倾向、增加倾向、减少倾向、以及由减少转为增加的变化倾向中的哪一个变化倾向进行判定,对以所判定的变化倾向变化的ae波的正弦波信号的变化量进行运算,并输出与ae波的正弦波信号的变化倾向相对应的变化量。如图16所示,振动检测装置4d例如包括a/d转换部41、提取部42和输出处理部43a。

111.图17是表示图16的输出处理部43a的结构的框图。如图17所示,输出处理部43a包括变化倾向判定部434、变化量运算部435和输出控制部436。变化倾向判定部434使用由提取部42提取出的ae波的正弦波信号的多个循环的每个循环的极大值的数据点,对ae波的正弦波信号是稳定倾向、增加倾向、减少倾向和从减少转为增加的变化倾向中的哪一个变化倾向进行判定。变化量运算部435对以所判定出的变化倾向变化的ae波的正弦波信号值的变化量进行运算。输出控制部436将与ae波的正弦波信号的变化倾向相对应的变化量输出到异常判定部5或显示部6。

112.图18是表示实施方式5所涉及的振动检测方法的流程图,示出了振动检测装置4d

所进行的一系列动作。ae传感器3对与对象机械2发生的振动相对应的ae波进行检测。a/d转换部41输入由ae传感器3检测出的ae波的正弦波信号,将所输入的ae波的正弦波信号转换为数字数据(步骤st1e)。

113.提取部42输入由a/d转换部41转换后的数字数据,针对正弦波信号的每个循环从输入的数字数据中提取极大值的数据点(步骤st2e)。例如,提取部42从ae波的正弦波信号的数字数据中提取正弦波信号的每个循环的极大值的数据点,并将提取出的极大值的数据点输出到输出处理部43a。

114.接着,变化倾向判定部434使用由提取部42提取出的ae波的正弦波信号的每n个循环的极大值的数据点,对ae波的正弦波信号是稳定倾向、增加倾向、减少倾向和从减少转为增加的变化倾向中的哪一个变化倾向进行判定(步骤st3e)。n为2以上的整数。变化量运算部435对以由变化倾向判定部434判定出的变化倾向变化的ae波的正弦波信号值的变化量进行运算(步骤st4e)。

115.输出控制部436将由变换量运算部435运算出的、与ae波的正弦波信号的变化倾向相对应的变化量输出到异常判定部5或显示部6(步骤st5e)。例如,异常判定部5对对象机械2处于正常状态时的ae传感器3的允许输出范围和与ae波的正弦波信号的变化倾向相对应的变化量进行比较。然后,在与ae波的正弦波信号的变化倾向相对应的变化量在允许输出范围外的情况下,异常判定部5判定为对象机械2发生了突发异常。允许输出范围预先设定在异常判定部5中。此外,可以根据对象机械2劣化的程度来更新ae传感器3的允许输出范围。

116.另外,异常判定部5也可以将在处于正常状态下的对象机械2中维持ae传感器3的输出值的稳定倾向的稳定持续时间与ae波的正弦波信号具有稳定倾向的时间进行比较,在ae波的正弦波信号具有稳定倾向的时间小于稳定持续时间的情况下,判定为对象机械2发生了突发异常。

117.输出控制部436使显示部6显示连续的n个循环的ae波的正弦波信号的循环数据、由变化倾向判定部434判定出的ae波的正弦波信号的变化倾向、以及以该变化倾向变化的ae波的正弦波信号的值的变化量。通过参考显示部6的显示内容,对象机械2的维护作业人员能够容易地对是对象机械2的振动的检测数据还是噪声进行视觉识别。即,振动检测装置4d能够削减分析对象机械2发生的振动的时间性变化倾向所需的信号处理,并且能够提供能对是对象机械2的振动的检测数据还是噪声进行视觉识别的数据。

118.图19是表示图18的步骤st3e和步骤st4e的详细处理的流程图。变化倾向判定部434输入由提取部42提取出的ae波的正弦波信号的每个循环的最大波高值(极大值)的数据点,并将输入的数据点存储到存储器中。变化倾向判定部434从存储器中获取连续的每n个循环的多个极大值的数据点(步骤st1f)。

119.变化倾向判定部434使用所获取到的多个极大值的数据点,来判定ae波的正弦波信号的变化倾向(步骤st2f)。例如,变化倾向判定部434从每n个循环的多个极大值的数据点中提取最大值的数据点和最小值的数据点,计算最大值的数据点与最小值的数据点之间的差分即变化幅度。并且,变化倾向判定部434针对每n个循环比较计算出的变化幅度和阈值,并基于该比较的结果来判定ae波的正弦波信号的变化倾向。

120.图20是表示ae波的正弦波信号的变化倾向的判定基准的表。变化倾向判定部434

也可以基于图20所示那样的判定基准表,来判定ae波的正弦波信号的变化倾向。例如,变化倾向判定部434在从上一次n个循环量的多个极大值的数据点中提取出的最大值的数据点与最小值的数据点的变化幅度在设定范围内的情况下,暂时判定为上一次n个循环中的ae波的正弦波信号是稳定倾向。判定基准表中的“稳定(暂时)”示出了由变化倾向判定部434暂时判定为ae波的正弦波信号是稳定倾向。

121.另外,变化倾向判定部434在从上一次n个循环量的多个极大值的数据点中提取出的最大值的数据点与最小值的数据点的变化幅度是偏向大于设定范围的一侧的值的情况下,暂时判定为上一次n个循环中的ae波的正弦波信号是增加倾向。判定基准表中的“增加(暂时)”示出了由变化倾向判定部434暂时判定为ae波的正弦波信号是增加倾向。

122.变化倾向判定部434在从上一次n个循环量的多个极大值的数据点中提取出的最大值的数据点与最小值的数据点的变化幅度是偏向小于设定范围的一侧的值的情况下,暂时判定为上一次n个循环中的ae波的正弦波信号是减少倾向。判定基准表中的“减少(暂时)”示出了由变化倾向判定部434暂时判定为ae波的正弦波信号是减少倾向。“减少

→

增加(暂时)”示出了由变化倾向判定部434暂时判定为ae波的正弦波信号是从减少转为增加的变化倾向。

123.变化倾向判定部434将从本次n个循环量的多个极大值的数据点中提取出的最大值的数据点与最小值的数据点的变化幅度与设定范围进行比较,从而暂时对本次n个循环中的ae波的正弦波信号是稳定倾向、增加倾向还是减少倾向进行判定。接着,变化倾向判定部434基于图20所示的判定基准表,对与上一次n个循环中的ae波的正弦波信号的变化倾向和本次n个循环中的ae波的正弦波信号的变化倾向相对应的变化倾向进行判定。

124.例如,变化倾向判定部434在暂时判定为上一次n个循环中的ae波的正弦波信号是稳定倾向、并暂时判定为本次的n个循环中的ae波的正弦波信号是稳定倾向的情况下,决定为ae波的正弦波信号是稳定倾向。判定基准表中的“稳定(决定)”示出了由变化倾向判定部434决定ae波的正弦波信号是稳定倾向。

125.变化倾向判定部434在暂时判定为上一次n个循环中的ae波的正弦波信号是增加倾向、并暂时判定为本次的n个循环中的ae波的正弦波信号是稳定倾向的情况下,决定为ae波的正弦波信号是增加倾向。判定基准表中的“增加(决定)”示出了由变化倾向判定部434决定为ae波的正弦波信号是增加倾向。

126.变化倾向判定部434在暂时判定为上一次n个循环中的ae波的正弦波信号是减少倾向、并暂时判定为本次的n个循环中的ae波的正弦波信号是稳定倾向的情况下,决定为ae波的正弦波信号是减少倾向。判定基准表中的“减少(决定)”示出了由变化倾向判定部434决定为ae波的正弦波信号是减少倾向。

127.变化倾向判定部434在暂时判定为上一次n个循环中的ae波的正弦波信号是从减少转为增加的变化倾向、并暂时判定为本次的n个循环中的ae波的正弦波信号是稳定倾向的情况下,决定为ae波的正弦波信号是从减少转为增加的变化倾向。判定基准表中的“减少

→

增加(决定)”示出了由变化倾向判定部434判定为ae波的正弦波信号是从减少转为增加的变化倾向。

128.图21a是表示对源于对象机械2突然发生且持续时间短的振动的ae波进行检测的ae传感器3的输出波形的波形图。图21b是表示对源于对象机械2连续发生的振动和突然发

相加而得的值(vd=va vz”)。

135.变化量运算部435在由变化倾向判定部434判定为ae波的正弦波信号是稳定倾向的情况(步骤st2f:稳定)下,将表示输出稳定的值设定为ae波的正弦波信号值的变化量(步骤st3f-1)。表示输出稳定的值只要是表示ae波的正弦波信号值大致在一定范围内变化的状态的值即可,例如为0。在图19中,变化量运算部435设定变化量=0。

136.在由变化倾向判定部434判定为ae波的正弦波信号值从增加倾向稳定(步骤st2f:增加

→

稳定)、或者判定为ae波的正弦波信号值从减少倾向稳定(步骤st2f:减少

→

稳定)的情况下,变化量运算部435将变化前的ae波的正弦波信号值与变化后的ae波的正弦波信号值之间的差分的绝对值作为变化量来进行运算(步骤st3f-2)。

137.例如,在判定为ae波的正弦波信号值从增加倾向稳定的情况下,增加之前的ae波的正弦波信号值是图15c所示的ae波的正弦波信号的n个循环的波高值的平均值va。增加后稳定时的ae波的正弦波信号值是图15c所示的波高值的平均值vx。变化量运算部435在ae波的正弦波信号值从增加倾向稳定的情况下,作为源于突然发生的振动的ae波的正弦波信号值的变化量vc,运算从vx减去va后的值的绝对值。另外,在被判定为图15d所示的ae波的正弦波信号值从减少倾向稳定、且减少前的ae波的正弦波信号值是ae波的正弦波信号的n个循环的波高值的平均值va的情况下,变化量运算部435将从vx减去va后的值的绝对值作为变化量vc来进行运算。

138.变化量运算部435在判定为ae波的正弦波信号值减少后转为增加而稳定的情况(步骤st2f:减少

→

增加

→

稳定)下,作为从减少转为增加的变化倾向下的ae波的正弦波信号值的变化量,对减少前的ae波的正弦波信号值与转为增加后稳定时的ae波的正弦波信号值的相加值进行运算(步骤st3f-3)。例如,在减少前的ae波的正弦波信号值是图15e所示的ae波的正弦波信号的n个循环的波高值的平均值va、转为增加之后稳定时的ae波的正弦波信号值是ae波的正弦波信号的n个循环的波高值的平均值vy的情况下,变化量运算部435将vy和va相加而得的值的绝对值作为源于突然发生的振动的ae波的正弦波信号值的变化量vd来进行运算。由变化量运算部435运算出的ae波的正弦波信号值的变化量被输出到输出控制部436。之后,执行图18的步骤st5e的处理。

139.振动检测装置4d中的a/d转换部41、提取部42a和输出处理部43a的功能由处理电路实现。即,振动检测装置4d具备处理电路,该处理电路用于执行图18所示的步骤st1e至步骤st5e的处理。处理电路可以是图7a中所示的专用的硬件的处理电路102,也可以是执行存储在图7b所示的存储器104中的程序的处理器103。

140.如上所述,实施方式5所涉及的振动检测装置4d包括a/d转换部41、提取部42a、变化倾向判定部434、变化量运算部435以及输出控制部436。变化倾向判定部434使用由提取部42提取出的ae波的正弦波信号的多个循环的每个循环的数据点,对ae波的正弦波信号是稳定倾向、增加倾向、减少倾向和从减少转为增加的变化倾向中的哪一个变化倾向进行判定。变化量运算部435对由变化倾向判定部434所判定出的变化倾向变化的ae波的正弦波信号值的变化量进行运算。输出控制部436输出与由变化量运算部435运算出的ae波的正弦波信号的变化倾向相对应的变化量。由于对对象机械2发生的ae波的正弦波信号值是稳定倾向、增加倾向、减少倾向和从减少转为增加的变化倾向中的哪一个变化倾向进行判定,因此即使在源于对象机械2连续发生的振动的ae波和源于突然发生的振动的ae波相互削弱的情

况下,振动检测装置4d也能够检测突然发生的振动。

141.另外,在各实施方式的组合、实施方式的各个任意构成要素的变形、或者各个实施方式中,可以省略任意构成要素。工业上的实用性

142.本发明所涉及的振动检测装置例如可用于旋转机械的振动检测。标号说明

143.1、1a、1b、1c、1d

ꢀꢀ

异常判定系统2

ꢀꢀ

对象机械3

ꢀꢀ

ae传感器4、4a、4b、4c、4d

ꢀꢀ

振动检测装置5、5a

ꢀꢀ

异常判定部41

ꢀꢀ

a/d转换部42、42a、42b

ꢀꢀ

提取部43、43a

ꢀꢀ

输出处理部44、44a

ꢀꢀ

噪声判定部45、45a

ꢀꢀ

噪声去除部46

ꢀꢀ

dc偏移去除部47

ꢀꢀ

有效值运算部48

ꢀꢀ

平均化处理部100

ꢀꢀ

输入接口101

ꢀꢀ

输出接口102

ꢀꢀ

处理电路103

ꢀꢀ

处理器104

ꢀꢀ

存储器431

ꢀꢀ

判定部432

ꢀꢀ

存储部433、436

ꢀꢀ

输出控制部434

ꢀꢀ

变化倾向判定部435

ꢀꢀ

变化量运算部。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。