1.本公开涉及销端子、连接器、带连接器线束以及控制单元。本技术要求基于2019年9月19日的日本专利申请的特愿2019-170928的优先权,并引用所述日本专利申请记载的全部记载内容。

背景技术:

2.作为将对方侧端子和电路基板连接的端子,利用棒状的销端子。销端子代表性地如专利文献1的说明书[0002]记载的那样,具有由铜合金构成的基材和将基材的表面覆盖的锡镀层。

[0003]

专利文献1公开如下:作为构成最外层的镀层,是在sn母相中存在sn-pd系合金相,且最外层中的pd的含有率在特定范围的镀层。现有技术文献专利文献

[0004]

专利文献1:日本特开2015-094000号公报

技术实现要素:

[0005]

第一方面的本公开的销端子,具备棒状的基材和将所述基材的预定区域覆盖的镀层,所述基材的构成材料是纯铜或者铜合金,所述镀层具备由包含锡的金属构成的锡系层,所述基材的一端侧具备顶端包覆部,所述锡系层包括所述顶端包覆部,所述顶端包覆部将所述基材的一端侧的周向的全部区域覆盖,将从所述销端子的一端沿着所述销端子的长度方向为1mm的地点作为测量部位,在所述测量部位测量的所述顶端包覆部的厚度的最大值t1和最小值t2的差(t

1-t2)为0.20μm以上。

[0006]

第二方面的本公开的销端子,具备棒状的基材和将所述基材的预定区域覆盖的镀层,所述基材的构成材料是纯铜或者铜合金,所述镀层具备由包含锡的金属构成的锡系层,所述基材的一端侧具备顶端包覆部,所述锡系层包括所述顶端包覆部,所述顶端包覆部将所述基材的一端侧的周向的全部区域覆盖,将从所述销端子的一端沿着所述销端子的长度方向为1mm的地点作为测量部位,在所述测量部位测量的所述顶端包覆部的厚度的最大值t1和最小值t2的比t2/t1为0.2以上且小于0.8。

[0007]

本公开的连接器,具备本公开的销端子。

[0008]

本公开的带连接器线束,具备本公开的连接器和线束,所述线束与所述销端子的另一端侧的区域连接。

[0009]

本公开的控制单元,具备本公开的连接器或者本公开的带连接器线束和电路基板,所述电路基板和所述销端子的一端侧的区域通过焊料连接。

附图说明

[0010]

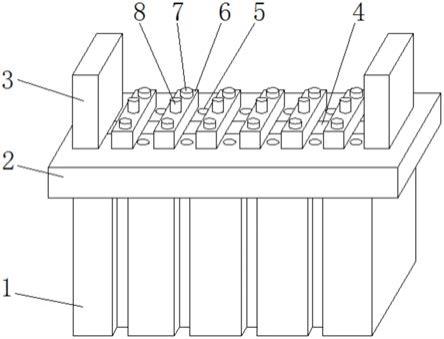

图1是示出实施方式的销端子的概要的立体图。图2是用图1所示的ii-ii切断线切断的剖视图。图3是用图1所示的iii-iii切断线切断的剖视图。图4是示出实施方式的连接器的概要的侧视图。图5是示出实施方式的带连接器线束的概要的侧视图。图6是示出实施方式的控制单元的概要的侧视图。图7是说明销端子的制造方法的工序图。图8a是示出拍摄将由试验例1制作的试样no.3的销端子中的一端侧的区域用与其轴正交的平面切断的截面的显微镜照片的图。图8b是示出将图8a的显微镜照片中、由虚线的长方形b包围的区域放大的显微镜照片的图。图8c是示出将图8a的显微镜照片中、由虚线的长方形c包围的区域放大的显微镜照片的图。图8d是示出将图8a的显微镜照片中、由虚线的长方形d包围的区域放大的显微镜照片的图。图8e是示出将图8a的显微镜照片中、由虚线的长方形e包围的区域放大的显微镜照片的图。图9是对由试验例2制作的各试样的销端子示出热处理温度和最大润湿力及锡的突起物的数量的关系的坐标图。图10是对由试验例2制作的各试样的销端子示出在基材的一端侧的区域存在的锡系层中、由纯锡构成的外层的厚度和最大润湿力的关系的坐标图。图11是对由试验例2制作的各试样的销端子示出在基材的一端侧的区域存在的锡系层中、由包含锡和铜的合金构成的内层的厚度和锡的突起物的数量的关系的坐标图。图12a是对试验例2中、在二次镀覆后没有实施热处理的试样no.1的销端子示出拍摄薄膜部的表面的显微镜照片的图。图12b是对试验例2中、将二次镀覆后的热处理温度设为200℃的试样no.2的销端子示出拍摄薄膜部的表面的显微镜照片的图。图12c是对试验例2中、将二次镀覆后的热处理温度设为220℃的试样no.4的销端子示出拍摄薄膜部的表面的显微镜照片的图。

图12d是对试验例2中、将二次镀覆后的热处理温度设为240℃的试样no.50的销端子示出拍摄薄膜部的表面的显微镜照片的图。

具体实施方式

[0011]

[本公开要解决的课题]期望一种不但焊料润湿性优良、而且与对方侧端子连接时的插入性也优良的销端子。进一步期望一种制造性也优良的销端子。

[0012]

销端子的一端侧的区域利用于与电路基板连接的区域。销端子的另一端侧的区域利用于与对方侧端子连接的区域。

[0013]

销端子和电路基板的通孔的连接一般利用焊料。以往,为了确保良好的焊料润湿性,如专利文献1记载的那样,利用所谓的后镀覆法。后镀覆法是在将板材冲裁、或者对板材实施塑性加工而将预定形状的基材成形后在基材形成镀层的方法。在后镀覆法中,基材的外周面实质上遍及全周由镀层覆盖。因此,在被涂布焊料的销端子的一端侧的区域中,焊料不会与基材直接相接,而是与锡镀层相接。因此,采用后镀覆法的销端子的焊料润湿性优良。

[0014]

但是,在后镀覆法中,有时镀层中的将基材的端部覆盖的部位局部变厚、即形成肥大部位。当在销端子的另一端侧的区域有肥大部位时,则将销端子插入到对方侧端子而与其连接时的摩擦力容易变大。如果摩擦力大,则需要较大的插入力。其结果是,销端子的插入性容易降低。

[0015]

控制单元、例如汽车的发动机控制单元(ecu)所利用的连接器有具备多个销端子的连接器。连接器中的上述插入力与销端子的数量成比例地变大。因此,连接器的插入性容易进一步降低。因此,期望将上述插入力抑制得低。

[0016]

专利文献1通过具备上述的特定的最外层,不但能够降低上述插入力,而且能够确保良好的焊料润湿性。但是,如果通过后镀覆法形成上述最外层,则能够产生上述的肥大部位。因此,对于降低上述插入力有改善的余地。另外,在制造过程中需要形成pd镀层。因此,在制造性的方面也有改善的余地。

[0017]

因此,本公开将提供不但焊料润湿性优良、而且向对方侧端子的插入性也优良的销端子作为目的之一。另外,本公开将提供不但焊料润湿性优良、而且向对方侧端子的插入性也优良的连接器、带连接器线束、控制单元作为另外的目的。

[0018]

[本公开的效果]本公开的销端子、本公开的连接器、本公开的带连接器线束以及本公开的控制单元不但焊料润湿性优良,而且向对方侧端子的插入性也优良。

[0019]

[本公开的实施方式的说明]首先列举说明本公开的实施方式的内容。(1)本公开的一方式的销端子,具备棒状的基材和将所述基材的预定区域覆盖的镀层,所述基材的构成材料是纯铜或者铜合金,所述镀层具备由包含锡的金属构成的锡系层,所述基材的一端侧具备顶端包覆部,

所述锡系层包括所述顶端包覆部,所述顶端包覆部将所述基材的一端侧的周向的全部区域覆盖,将从所述销端子的一端沿着所述销端子的长度方向为1mm的地点作为测量部位,在所述测量部位测量的所述顶端包覆部的厚度的最大值t1和最小值t2的差(t

1-t2)为0.20μm以上。以下,有时将本公开的一方式的销端子称为第一方面的本公开的销端子。

[0020]

第一方面的本公开的销端子在基材的一端侧焊料润湿性优良。其理由是因为:将基材的一端侧的表面遍及全周覆盖的顶端包覆部能够利用于与焊料的接合区域。

[0021]

另外,第一方面的本公开的销端子在基材的另一端侧向对方侧端子的插入性优良。作为其理由之一可列举:在基材的一端侧具备满足特定的厚度条件的顶端包覆部的销端子在基材的另一端侧不具有上述的肥大部位,将基材的另一端侧的区域与对方侧端子连接时的插入力较小。

[0022]

这样的第一方面的本公开的销端子可列举通过以下制造方法制造。该制造方法不是上述的后镀覆法,而是复合地利用所谓的先镀覆法和将镀覆的形成区域作为局部的后镀覆法,并且在后镀覆后进行特定的热处理。以下,有时将该制造方法称为多级镀覆制法。多级镀覆制法的详情后述。先镀覆法是在成为基材原材料的板形成锡系层后将带锡系层的板冲裁等而将具有预定形状的基材成形的方法。通过在局部的后镀覆后进行特定的热处理,从而可防止通过先镀覆法形成的锡系层、特别是由纯锡构成的层的熔融。其结果是,可防止上述肥大部位的产生。

[0023]

通过先镀覆法形成的锡系层的厚度大致相当于差(t

1-t2)。根据多级镀覆制法,基材的另一端侧的区域在基材的周向的一部分具有厚度为0.20μm以上的锡系层。这样的第一方面的本公开的销端子也能够减小与对方侧端子的连接阻力。

[0024]

进一步地,第一方面的本公开的销端子的制造性也优良。作为其理由之一,可列举不需要形成pd镀层。

[0025]

而且,根据多级镀覆制法,通过特定的热处理,也可减少在锡系层的表面产生晶须。这样的第一方面的本公开的销端子在多个销端子接近地配置的用途、例如与各种控制单元的电路基板连接的用途等中,能够防止相邻的销端子间由于晶须而短路。

[0026]

(2)本公开的另一方式的销端子,具备棒状的基材和将所述基材的预定区域覆盖的镀层,所述基材的构成材料是纯铜或者铜合金,所述镀层具备由包含锡的金属构成的锡系层,所述基材的一端侧具备顶端包覆部,所述锡系层包括所述顶端包覆部,所述顶端包覆部将所述基材的一端侧的周向的全部区域覆盖,将沿着所述销端子的长度方向从所述销端子的一端算起1mm的地点作为测量部位,在所述测量部位测量的所述顶端包覆部的厚度的最大值t1和最小值t2的比t2/t1为0.2以上且小于0.8。以下,有时将本公开的另一方式的销端子称为第二方面的本公开的销端子。

[0027]

第二方面的本公开的销端子通过与第一方面的本公开的销端子同样的理由,起到

以下效果(a)~(c)。(a)不但焊料润湿性优良,而且向对方侧端子的插入性优良。(b)制造性优良。(c)能够防止相邻的销端子间由于晶须而短路。

[0028]

(3)作为第二方面的本公开的销端子的一例,可列举如下方式:所述最大值t1和所述最小值t2的差(t

1-t2)为0.20μm以上。

[0029]

上述方式如上所述,在基材的另一端侧具备厚度为0.20μm以上的锡系层,因此与对方侧端子的连接阻力也能够降低。

[0030]

(4)作为第一方面的本公开的销端子或者第二方面的本公开的销端子的一例,可列举如下方式:所述顶端包覆部具备外层和内层,所述外层的构成材料是纯锡,所述内层的构成材料是包含锡和铜的合金。

[0031]

上述方式通过外层从而焊料润湿性优良,并且通过内层能够减少晶须的产生。

[0032]

(5)作为上述(4)的销端子的一例,可列举如下方式:所述顶端包覆部在所述基材的周向的不同位置具备薄膜部和厚膜部,所述薄膜部与所述基材相接地设置,并且具有所述最小值t2,所述厚膜部具有所述最大值t1。

[0033]

上述方式中,焊料润湿性优良,并且在厚膜部更容易减少晶须的产生。

[0034]

(6)作为上述(5)的销端子的一例,可列举如下方式:在所述薄膜部的表面存在的晶须的数量在一边的长度为0.35mm的正方形的视野内为15个以下,通过meniscograph试验机测量的所述顶端包覆部的最大润湿力为0.25mn以上。

[0035]

上述方式具有较高的最大润湿力,焊料润湿性优良。另外,在上述方式中,在与基材相接的薄膜部,晶须的数量较少。因此,在上述的多个销端子接近地配置的用途等中,可防止相邻的销端子间由于晶须而短路。这样的上述方式适合具备多个销端子的连接器等。

[0036]

(7)作为上述(5)或者(6)的销端子的一例,可列举如下方式:所述薄膜部中的所述外层的厚度为0.5μm以上,所述薄膜部中的所述内层的厚度为0.1μm以上。

[0037]

上述方式中,通过外层,焊料润湿性优良,并且通过内层,能够减少晶须的产生。

[0038]

(8)作为第一方面的本公开的销端子或者第二方面的本公开的销端子的一例,可列举如下方式:所述基材的构成材料是所述铜合金,所述铜合金中的zn的含量为20质量%以下。

[0039]

在上述方式中,在顶端包覆部涂布有焊料的情况下,不易产生软钎焊不良、具体为后述的焊料冰柱。因此,在上述的多个销端子接近地配置的用途等中,可防止相邻的销端子间由于焊料冰柱而短路。这样的上述方式适合具备多个销端子的连接器等。

[0040]

(9)作为第一方面的本公开的销端子或者第二方面的本公开的销端子的一例,可列举如下方式:

所述基材的另一端侧在所述基材的周向的不同位置具备后端包覆部和露出区域,所述锡系层包括所述后端包覆部,所述后端包覆部将所述基材的另一端侧的周向的一部分区域覆盖,在所述露出区域中,没有设置所述镀层,露出所述基材。

[0041]

上述方式通过将基材的一端侧的区域作为与电路基板连接的区域,并将基材的另一端侧的区域作为与对方侧端子连接的区域,从而不但焊料润湿性优良,而且向对方侧端子的插入性也优良。另外,上述方式通过后端包覆部能够减少与对方侧端子的连接阻力。

[0042]

(10)作为第一方面的本公开的销端子或者第二方面的本公开的销端子的一例,可列举如下方式:在将所述基材中具备所述顶端包覆部的部位用与其轴正交的平面切断的截面中,所述基材的形状是长方形,所述基材的外周面具备相互面对地配置的第一面及第二面和相互面对地配置的第三面及第四面,所述顶端包覆部中的将所述第一面及所述第二面的至少一方覆盖的部位具有所述最大值t1,所述顶端包覆部中的将所述第三面及所述第四面的至少一方覆盖的部位具有所述最小值t2。

[0043]

上述方式能够通过多级镀覆制法制造,因此制造性优良。代表性地,第一面及第二面是形成有基于先镀覆法的镀层的面。第三面及第四面是基于冲裁的切断面。

[0044]

(11)作为上述(10)的销端子的一例,可列举如下方式:所述镀层在所述顶端包覆部中的将所述第一面及所述第二面覆盖的部位与所述基材之间具备基底层,所述顶端包覆部中的将所述第三面及所述第四面覆盖的部位与所述基材相接地设置,所述基底层的构成材料是纯镍或者镍合金。

[0045]

在上述方式中,特别是顶端包覆部中的相对厚的部位通过基底层能够更加减少晶须的产生。

[0046]

(12)作为上述(10)或者(11)的销端子的一例,可列举如下方式:在所述第一面、所述第二面、所述第三面以及所述第四面中,将沿着所述销端子的长度方向从所述销端子的一端算起1mm的地点、3mm的地点以及5mm的地点作为所述顶端包覆部的厚度的测量部位,在三个所述测量部位取得最大厚度和最小厚度的差,该差的最大值为1.0μm以下。

[0047]

上述方式容易确保涂布焊料的区域在销端子的长度方向较长,容易涂布焊料。

[0048]

(13)本公开的一方式的连接器,具备上述(1)至(12)中的任一个销端子。

[0049]

本公开的连接器由于上述的理由而起到上述的效果(a)~(c)。

[0050]

(14)本公开的一方式的带连接器线束,具备上述(13)的连接器和线束,所述线束与所述销端子的另一端侧的区域连接。

[0051]

本公开的带连接器线束,能够将销端子的一端侧的区域和电路基板通过焊料良好地连接。另外,本公开的带连接器线束容易将销端子的另一端侧的区域插入到装配于线束的端部的端子、即对方侧端子,插入作业性优良。进一步地,本公开的带连接器线束如果利用多级镀覆制法,则各销端子的晶须的数量少,因此能够防止相邻的销端子间由于晶须而短路。

[0052]

(15)本公开的一方式的控制单元,具备上述(13)的连接器或者上述(14)的带连接器线束和电路基板,所述电路基板和所述销端子的一端侧的区域通过焊料连接。

[0053]

在本公开的控制单元中,销端子的一端侧的区域和电路基板通过焊料良好地连接。因此,销端子和电路基板的连接阻力低。另外,本公开的控制单元容易将销端子的另一端侧的区域插入到装配于线束的端部的端子、即对方侧端子,插入作业性优良。特别是,即使是具备多个、例如200以上、进一步为250以上的销端子的情况,与对方侧端子连接时的插入力也不过大,可容易进行插入作业。进一步地,本公开的控制单元即使是具备多个销端子的情况,但是如果利用多级镀覆制法,则各销端子的晶须的数量较少,因此能够防止相邻的销端子彼此由于晶须而短路。

[0054]

(16)作为本公开的控制单元的一例,可列举如下:所述电路基板进行发动机的燃料喷射及发动机点火的至少一方的控制方式。

[0055]

上述方式有时具备多个、例如200以上、进一步为250以上销端子。即使是该情况,上述方式中与对方侧端子连接时的插入力也不过大,插入性优良。另外,如果利用多级镀覆制法,不易产生由晶须引起的相邻的销端子间的短路。

[0056]

[本公开的实施方式的详情]以下,参照附图详细说明本公开的实施方式。图中的相同附图标记表示相同名称物。

[0057]

[销端子](概要)以下,主要参照图1~图3说明实施方式的销端子。如图1所示,实施方式的销端子1是棒状的金属构件。代表性地,销端子1如后述的图4所示支承于连接器6的箱体60,作为电连接构件利用。销端子1的一端侧的区域作为与对方侧端子的连接区域利用。销端子1的另一端侧的区域如后述的图6所示,作为与电路基板80的连接区域利用。

[0058]

详细地讲,销端子1具备棒状的基材2和镀层3。镀层3将基材2的预定区域覆盖。基材2的构成材料是纯铜或者铜合金。镀层3具备由包含锡(sn)的金属构成的锡系层30。

[0059]

特别是,在实施方式的销端子1中,在基材2的一端侧的区域和另一端侧的区域中,基材2的表面被锡系层30包覆的范围不同。在基材2的一端侧的区域中,如图2所示,锡系层30将基材2的周向的全周覆盖。在基材2的另一端侧的区域中,如图3所示,锡系层30将基材2的周向的一部分覆盖,不覆盖另一部分。在基材2的另一端侧的区域中,不设置镀层3,基材2的一部分露出。以下,将基材2中的从镀层3露出的区域称为露出区域26。以下,首先说明基材2、镀层3的整体结构。接着,依次说明基材2的一端侧的区域、另一端侧的区域。

[0060]

(基材)《组成》作为销端子1的主体的基材2由纯铜或者铜合金构成。

[0061]

纯铜包含99.9质量%以上的铜(cu),剩余部分由不可避免的杂质构成。由纯铜构成的基材2的导电率高,容易降低连接阻力。

[0062]

铜合金是包含添加元素,剩余部分由cu及不可避免的杂质构成,且含cu最多的合金。添加元素例如可列举锌(zn)、锡(sn)、磷(p)、铁(fe)等。添加元素的总含量例如可列举0.05质量%以上且40质量%以下。由铜合金构成的基材2的强度等机械特性比由纯铜构成的基材2优良。

[0063]

作为具体的铜合金,可列举包含zn的黄铜、包含fe的铜铁合金、以及包含sn和p的磷青铜。黄铜可列举jis规定的合金编号c2600、c2680。铜铁合金可列举上述合金编号c1940。磷青铜可列举上述合金编号c5191、c5210。

[0064]

c2600、c2680以28质量%以上且40质量%以下程度的范围包含zn。

[0065]

c1940包含2.1质量%以上且2.6质量%以下的fe,包含0.05质量%以上且0.20质量%以下的zn,包含0.015质量%以上且0.150质量%以下的p。

[0066]

c5191、c5210分别包含5.5质量%以上且7.0质量%以下的sn、7.0质量%以上且9.0质量%以下的sn,并且包含0.03质量%以上且0.35质量%以下的p,zn的含量为0.20质量%以下。

[0067]

c2600、c2680、c1940的具体组成由jis h 3100:2018规定。c5191的具体组成由jis h 3110:2018规定。c5210的具体组成由jis h 3130:2018规定。

[0068]

在基材2的构成材料是铜合金的情况下,可列举铜合金中的zn的含量为20质量%以下的方式。zn的含量为20质量%以下的铜合金例如可列举上述的c1940、c5191、c5210等。

[0069]

在此,本发明人得到以下知识。当基材2的构成材料不是黄铜这样的zn的含量超过20质量%的铜合金,而是zn的含量为20质量%以下的铜合金时,则在销端子1的一端侧的区域涂布有焊料的情况下不易产生焊料冰柱。所谓焊料冰柱是在进行软钎焊时,熔融的焊料以垂下的状态凝固等而形成的冰柱状尖利的突起物。考虑到如下:在多个销端子1接近地配置的用途等中,如果有产生较长的焊料冰柱的销端子,则该销端子与和该销端子相邻的销端子之间由于焊料冰柱而导通、即短路。

[0070]

考虑到构成基材2的铜合金中的zn容易促进焊料冰柱的生成。另外,考虑到上述铜合金中的zn的含量越少,越不易生成焊料冰柱。其结果是,容易防止上述的焊料冰柱导致的短路。从防止焊料冰柱导致的短路的观点出发,优选zn的含量为15质量%以下,进一步为12质量%以下、10质量%以下。zn的含量为1质量%以下、进一步为0.5质量%以下的铜合金、例如上述的铜铁合金、磷青铜等不但不易产生焊料冰柱,而且机械强度等比纯铜优良,从而优选。另外,认为实质上不含zn的纯铜不易产生焊料冰柱。

[0071]

《形状》基材2的外形代表性地可列举长方体状。虽然未图示,但是基材2也可以具有在其长度方向的适当位置局部伸出的部位。上述伸出部位利用于针对箱体60的定位等。此外,基材2的外形可列举六棱柱状这样的多棱柱状、圆柱状、椭圆柱状这样的外周面由曲面构成的柱状等。

[0072]

在基材2的外形为长方体状的情况下,如图2、图3所示,将基材2中的各端部侧的区域用与基材2的轴正交的平面切断的截面形状可列举长方形。代表性地,上述截面形状是正方形。在该情况下,基材2的外周面在上述截面中具备相互面对地配置的第一面21及第二面22、和相互面对地配置的第三面23及第四面24。第三面23、第四面24以与第一面21、第二面22大致正交的方式设置。在图2、图3中,第一面21、第二面22是纸面的上面、下面,第三面23、第四面24是纸面的左面、右面。

[0073]

《大小》基材2的大小、例如长度、宽度、高度等能够适当选择。基材2的长度是沿着基材2的轴的长度。基材2的宽度是沿着与基材2的轴正交的方向的长度,例如在图2、图3所示的截面中,是第一面21的长度及第二面22的长度。基材2的高度是沿着与基材2的轴及宽度方向双方正交的方向的长度,例如在上述截面中,是第三面23的长度及第四面24的长度。例如,基材2的宽度及高度分别可列举0.3mm以上且5.0mm以下。

[0074]

(镀层)《概要》基材2的表面中的预定区域被包括锡系层30的镀层3覆盖。基材2的一端侧具备顶端包覆部31。基材2的另一端侧具备后端包覆部32。锡系层30包括顶端包覆部31和后端包覆部32。

[0075]

如图2所示,顶端包覆部31将基材2的一端侧的周向的全部区域覆盖。包含锡的顶端包覆部31的焊料润湿性优良。通过这样的顶端包覆部31,基材2的一端侧的区域能够遍及基材2的周向的全周与焊料良好地润湿。

[0076]

如图3所示,后端包覆部32将基材2的另一端侧的周向的一部分区域覆盖。包含锡的后端包覆部32容易柔软地变形。通过这样的后端包覆部32,基材2的另一端侧的区域能够减小与对方侧端子的连接阻力。

[0077]

《组成》如图2、图3所示,锡系层30可列举具备外层302和内层301。外层302的构成材料是纯锡。内层301的构成材料是包含锡和铜的合金。外层302与内层301相接,设置于内层301的外周。

[0078]

纯锡包含99质量%以上的sn,剩余部分由不可避免的杂质构成。进一步地,纯锡也可以包含99.8质量%以上的sn。包含锡和铜的合金代表性地可列举是sn和cu的二元合金,剩余部分由不可避免的杂质构成的合金。上述合金除了sn及cu之外也可以包含zn等元素。

[0079]

由纯锡构成的外层302的焊料润湿性优良。因此,当顶端包覆部31具备外层302时,则基材2的一端侧的区域能够与焊料良好地润湿。当后端包覆部32具备外层302时,能够减小与对方侧端子的连接阻力。

[0080]

由上述合金构成的内层301在锡系层30的表面减少晶须的产生。因此,当顶端包覆部31、后端包覆部32具备内层301时,则在多个销端子1接近地配置的用途等中,能够防止相邻的销端子1间由于晶须而短路。

[0081]

具备作为合金层的内层301和作为纯锡层的外层302的锡系层30代表性地可列举:通过在利用各种镀覆法形成纯锡层后实施热处理而制造。

[0082]

镀层3也可以具备锡系层30以外的层。例如,镀层3可列举在锡系层30与基材2之间

具备基底层300。基底层300的构成材料例如可列举纯镍或者镍合金。由纯镍或者镍合金构成的基底层300在锡系层30的表面中减少晶须的产生。具备基底层300并且锡系层30包括内层301的销端子1能够更有效地防止上述的晶须导致的短路。此外,基底层300将镀层3的刚性提高,有助于耐磨损性的提高。

[0083]

纯镍包含99质量%以上的镍(ni),剩余部分由不可避免的杂质构成。进一步地,纯镍也可以包含99.9质量%以上的ni。镍合金是包含添加元素、剩余部分由ni及不可避免的杂质构成、且包含ni最多的合金。添加元素可列举例如sn、zn、cu等。

[0084]

(一端侧的区域)基材2的一端侧的区域被作为锡系层30的顶端包覆部31覆盖,基材2不露出。顶端包覆部31在从销端子1的一端沿着销端子1的长度方向的预定地点、例如为1mm的地点具有局部不同的厚度,而不是在基材2的周向上均匀的厚度。也就是说,顶端包覆部31在基材2的周向的不同位置具备薄膜部34和厚膜部35。关于在上述预定地点存在薄膜部34和厚膜部35,代表性地当观察在上述预定地点用与销端子1的轴正交的平面切断的截面时能够确认。薄膜部34是顶端包覆部31的厚度相对薄的区域。厚膜部35是顶端包覆部31的厚度相对厚的区域。

[0085]

《厚度》以下,详细说明作为锡系层30的顶端包覆部31的厚度。销端子1可列举在以下的测量部位测量的顶端包覆部31的厚度的最大值t1和最小值t2满足以下条件(1)、(2)的至少一方。(1)最大值t1和最小值t2的差(t

1-t2)为0.20μm以上。(2)最大值t1和最小值t2的比t2/t1为0.2以上且小于0.8。将上述测量部位设为销端子1中设置有顶端包覆部31的区域中、从销端子1的一端沿着销端子1的长度方向为1mm的地点。最大值t1、最小值t2、后述的厚度t

31

、t

32

、ti、to的测量方法的详情在后述的试验例中说明。另外,在顶端包覆部31具备内层301和外层302的情况下,顶端包覆部31的厚度是内层301的厚度和外层302的厚度的总厚度。

[0086]

代表性地,如图2所示,薄膜部34具有最小值t2。厚膜部35具有最大值t1。另外,薄膜部34代表性地可列举与基材2相接地设置。

[0087]

满足条件(1)、(2)的至少一方的销端子1在基材2的一端侧由于顶端包覆部31而焊料润湿性优良,并且在基材2的另一端侧向对方侧端子的插入性优良。插入性优良的理由之一是因为:在基材2的另一端侧,后端包覆部32不具有局部厚的肥大部位,优选在基材2的长度方向具有均匀的厚度。在此,如果利用进行多级镀覆和特定的热处理的多级镀覆制法,则得到以下销端子1:其在基材2的一端侧具备在基材2的周向具有不均匀厚度的锡系层30,且在基材2的另一端侧具备没有上述肥大部位的锡系层30。即,得到满足条件(1)、(2)的至少一方的销端子1。因此,关于在基材2的一端侧具备满足特定的厚度条件的顶端包覆部31的销端子1,可以说在基材2的另一端侧具备不具有上述肥大部位的后端包覆部32。

[0088]

差(t

1-t2)例如也可以为0.30μm以上、0.50μm以上、0.80μm以上。当差(t

1-t2)为1.0μm以上时,销端子1容易维持良好的焊料润湿性。

[0089]

差(t

1-t2)的上限不作特别设置。但是,差(t

1-t2)越大,先镀覆法的镀覆时间越长等,制造性容易降低。从良好的制造性的观点出发,差(t

1-t2)例如可列举5.0μm以下、4.5μm

以下、4.0μm以下。当差(t

1-t2)为0.20μm以上且5.0μm以下、进一步为1.0μm以上且4.0μm以下时,则销端子1的焊料润湿性、插入性、制造性优良。另外,销端子1和对方侧端子的连接阻力容易降低。

[0090]

可以说比t2/t1在上述范围内越大,薄膜部34越厚。因此,基材2的一端侧的区域通过顶端包覆部31能够与焊料更可靠地润湿。比t2/t1在上述范围内越小,越容易适当地确保先镀覆法的镀覆厚度。从这些方面出发,比t2/t1例如可以为0.25以上、0.30以上、0.35以上、0.40以上。另外,比t2/t1例如可以为0.75以下、0.70以下、0.60以下。当比t2/t1为0.25以上且0.75以下、进一步为0.40以上且0.60以下时,则销端子1的焊料润湿性、插入性、制造性优良。

[0091]

满足条件(1)及(2)双方的销端子1在基材2的一端侧由于顶端包覆部31从而焊料润湿性更优良,并且在基材2的另一端侧向对方侧端子的插入性更加优良。

[0092]

也会根据基材2的大小,最大值t1的绝对值例如可列举1.0μm以上且7.0μm以下。最小值t2的绝对值例如可列举0.8μm以上且4.0μm以下。其中,t2《t1。

[0093]

作为最大值t1、最小值t2的具体位置,在基材2的截面形状是上述的长方形的情况下,可列举顶端包覆部31中的将第一面21及第二面22的至少一方覆盖的部位具有最大值t1。另外,可列举顶端包覆部31中的将第三面23及第四面24的至少一方覆盖的部位具有最小值t2。

[0094]

作为更具体的方式,如图2所示,可列举在第一面21及第二面22分别具备厚膜部35,并且在第三面23及第四面24分别具备薄膜部34。至少一方厚膜部35具有最大值t1。至少一方薄膜部34具有最小值t2。具有这样的薄膜部34、厚膜部35的顶端包覆部31利用例如多级镀覆制法能够得到。在第一面21及第二面22形成基于先镀覆法的锡系层和基于后镀覆法的锡系层。也就是说,形成厚的锡系层。该厚的锡系层最终形成厚膜部35。在作为基于冲裁的切断面的第三面23及第四面24以与各面相接的方式形成有基于后镀覆法的锡系层。第三面23及第四面24不具有基于先镀覆法的锡系层。也就是说,在第三面23及第四面24以与各面相接的方式形成基于后镀覆法的薄的锡系层。该薄的锡系层最终形成薄膜部34。

[0095]

在第一面21、第二面22分别设置的厚膜部35的厚度、在第三面23、第四面24分别设置的薄膜部34的厚度如图2所示,可列举沿着各面为均匀的厚度。所谓沿着各面为均匀的厚度,可列举以下的最大厚度和最小厚度的差小于0.20μm。在沿着销端子1的长度方向从销端子1的一端算起例如1mm的地点,针对各面上的顶端包覆部31取得多个测量部位。取得在各面的测量部位测量的顶端包覆部31的厚度中最大厚度和最小厚度的差。当上述差为0.15μm以下、0.10μm以下时,可以说厚膜部35、薄膜部34在上述地点具有更均匀的厚度。当厚膜部35、薄膜部34分别为均匀的厚度时,则焊料的厚度容易变得均匀。

[0096]

第一面21上的厚膜部35的厚度和第二面22上的厚膜部35的厚度可列举实质上相等。另外,第三面23上的薄膜部34的厚度和第四面24上的薄膜部34的厚度可列举实质上相等。可以说该方式在图2所示的截面中分别以销端子1的宽度方向的二等分线及高度方向的二等分线为中心呈对称的形状。对称形状的销端子1容易调整成形条件、镀覆条件,制造性优良。

[0097]

在分别设置于第一面21至第四面24的锡系层30的厚度中,可列举销端子1的长度方向上的厚度的差较小。该方式容易确保顶端包覆部31中涂布有焊料的区域在销端子1的

长度方向较长。因此,该销端子1容易在基材2的一端侧的区域涂布焊料。

[0098]

定量地,在第一面21、第二面22、第三面23以及第四面24中,将沿着销端子1的长度方向从销端子1的一端算起1mm的地点、3mm的地点以及5mm的地点作为顶端包覆部31的厚度的测量部位。在各面的三个测量部位取得最大厚度和最小厚度的差。针对四面求得的四个差中最大值为1.0μm以下。

[0099]

上述差的最大值也可以为0.95μm以下、进一步为0.90μm以下、0.85μm以下、0.80μm以下。

[0100]

在顶端包覆部31具备内层301和外层302,薄膜部34与基材2相接地设置的情况下,薄膜部34中的内层301的厚度t

31

可列举0.1μm以上。另外,薄膜部34中的外层302的厚度t

32

可列举0.5μm以上。

[0101]

当内层301的厚度t

31

为0.1μm以上时,即使薄膜部34与基材2相接地设置,但通过内层301,也难以在薄膜部34的表面产生晶须。当晶须的数量较少时,优选当晶须实质上不存在时,可防止相邻的销端子1间由于晶须而短路。厚度t

31

例如可以为0.11μm以上、0.15μm以上。进一步地,当厚度t

31

为0.2μm以上时,则晶须的产生更加减少。

[0102]

当外层302的厚度t

32

为0.5μm以上时,则基材2中具备薄膜部34的部位、在图2中为第三面23、第四面24通过外层302能够与焊料良好地润湿。厚度t

32

例如可以为0.6μm以上、0.8μm以上。进一步地,当厚度t

32

为1.0μm以上时,则基材2中具备薄膜部34的部位能够与焊料更良好地润湿。

[0103]

内层301的厚度t

31

的上限、外层302的厚度t

32

的上限不作特别设置。但是,厚度t

31

、t

32

越大,镀覆时间越长等,制造性容易降低。从良好的制造性的观点出发,内层301的厚度t

31

例如可列举1.0μm以下、0.8μm以下。外层302的厚度t

32

例如可列举3.9μm以下、3.5μm以下。当内层301的厚度t

31

例如可列举0.1μm以上且1.0μm以下、进一步为0.15μm以上0.8μm以下时,则不但销端子1能够减少晶须的产生,而且制造性也优良。当外层302的厚度t

32

例如为0.5μm以上且3.9μm以下、进一步为1.0μm以上且3.5μm以下时,则销端子1不但焊料润湿性优良,而且制造性也优良。

[0104]

厚膜部35中的外层302的厚度可列举比薄膜部34中的外层302的厚度t

32

厚、例如1.0μm以上、进一步为1.5μm以上、2.0μm以上。厚膜部35中的内层301的厚度可列举比薄膜部34中的内层301的厚度t

31

厚、例如为0.20μm以上、进一步为0.25μm以上、0.30μm以上。

[0105]

在具备基底层300的情况下,基底层300的厚度例如可列举0.3μm以上且4.0μm以下、进一步为0.5μm以上且2.0μm以下。

[0106]

《结构》顶端包覆部31也可以遍及基材2的周向的全周与基材2相接地设置。在该情况下,优选薄膜部34、厚膜部35均具备内层301和外层302。其理由是因为:通过外层302,焊料润湿性优良,并且通过内层301,在顶端包覆部31的任意的表面中能够减少晶须的产生。薄膜部34的内层301的厚度t

31

更优选0.1μm以上。其理由是因为:如上所述,不但在薄膜部34中能够减少晶须的产生,而且厚膜部35的内层301的厚度比厚度t

31

厚,因此容易进一步减少晶须的产生。

[0107]

顶端包覆部31也可以以在基材2的周向的一部分与基材2相接、且在另一部分不与基材2相接的方式设置。可列举在顶端包覆部31中不与基材2相接的部位设置基底层300。作

为一例可列举:薄膜部34与基材2相接地设置,且厚膜部35不与基材2接触,而是与基底层300相接地设置。如上所述,当薄膜部34的内层301的厚度t

31

为0.1μm以上时,薄膜部34能够减少晶须的产生。厚膜部35除了通过比较厚的内层301之外,还通过基底层300容易进一步减少晶须的产生。该方式在利用多级镀覆制法的情况下,能够通过在先镀覆法中形成由纯镍或者镍合金构成的基底层300后形成锡系层来制造。

[0108]

作为更具体的方式,在基材2的截面形状为上述的长方形的情况下,可列举:镀层3在顶端包覆部31中的将第一面21及第二面22覆盖的部位与基材2之间具备基底层300,上述部位是厚膜部35。另外,可列举:顶端包覆部31中的将第三面23及第四面24覆盖的部位与基材2相接地设置,上述部位是薄膜部34。即,第一面21和第二面22依次具备基底层300和厚膜部35。第三面23和第四面24具备薄膜部34,不具备基底层300。

[0109]

顶端包覆部31也可以以遍及基材2的周向的全周不与基材2相接的方式设置。也就是说,可列举:遍及基材2的周向的全周设置基底层300,并在该基底层300上设置顶端包覆部31。在该情况下,在顶端包覆部31的任意的表面中,通过基底层300可减少晶须的产生。但是,在利用多级镀覆制法制造该方式的情况下,需要遮蔽,制造性降低。详细地,在利用先镀覆法形成基底层300及锡系层后冲裁。接着,在将基材2的周向的一部分遮蔽之后形成基底层300。然后,将遮蔽除去,以将基材2的全周覆盖的方式形成锡系层30。从良好的制造性的观点出发,优选基底层300设置于基材2的周向的一部分。

[0110]

《晶须》期望在顶端包覆部31中晶须的数量较少。此处的晶须是由锡构成的突起物,是jis c 60068-2-82:2009所规定的比较长的突起物、例如长度10μm以上的针状突起物。

[0111]

特别是,当作为顶端包覆部31中相对薄的部位的薄膜部34与包含铜的基材2相接时,则在薄膜部34与厚膜部35比较容易产生晶须。如上所述,是因为:薄膜部34具备的内层301的厚度t

31

比厚膜部35具备的内层301的厚度容易变薄。定量地,可列举存在于薄膜部34的晶须的数量在以下的视野内为15个以下。上述视野是一边的长度为0.35mm的正方形的区域。晶须的数量的测量方法用后述的试验例说明。

[0112]

当晶须的数量在0.35mm

×

0.35mm的区域内为15个以下时,则在薄膜部34中晶须的数量较少。因此,在多个销端子1接近地配置的用途等中,可防止相邻的销端子1间由于晶须而短路。晶须的数量越少,越能够更可靠地防止上述的短路。从防止上述短路的观点出发,优选晶须的数量在上述区域内为10个以下、5个以下、3个以下,更优选0个、即不存在晶须。另外,作为由锡构成的突起物,有称为小结的球状突起物、即比较短的突起物。虽然存在小结,但是当作为上述的比较长的突起物的晶须少时,优选不存在时,则难以发生上述短路。

[0113]

晶须的数量在上述区域内为15个以下的销端子1代表性地可列举:薄膜部34具备的内层301的厚度t

31

为0.1μm以上。另外,这样的销端子1能够通过例如多级镀覆制法制造。

[0114]

《润湿力》顶端包覆部31的焊料润湿性优良。定量地,可列举通过meniscograph试验机测量的顶端包覆部31的最大润湿力为0.25mn以上。最大润湿力的测量方法用后述的试验例说明。

[0115]

当最大润湿力为0.25mn以上时,则基材2的一端侧的区域通过顶端包覆部31能够与焊料良好地润湿,焊料润湿性优良。最大润湿力越大,焊料润湿性越优良。从良好的焊料

润湿性的观点出发,最大润湿力优选为0.26mn以上、进一步为0.28mn以上,更优选0.30mn以上。

[0116]

最大润湿力的上限不作特别设置。

[0117]

最大润湿力为0.25mn以上的销端子1代表性地可列举:在基材2的一端侧的区域中,遍及基材2的周向的全周具备外层302,薄膜部34具备的外层302的厚度t

32

为0.5μm以上。这样的销端子1能够通过例如多级镀覆制法制造。

[0118]

(另一端侧的区域)基材2的另一端侧具备后端包覆部32和露出区域26。后端包覆部32和露出区域26设置于基材2的周向的不同位置。在露出区域26中,不设置镀层3,基材2露出。

[0119]

后端包覆部32与顶端包覆部31连续,构成一体的锡系层30。但是,多数情况后端包覆部32的厚度t

35

和顶端包覆部31的厚膜部35的厚度、代表性地为最大值t1不同。根据该厚度的差,锡系层30在基材2的长度方向具有台阶。

[0120]

作为后端包覆部32、露出区域26的具体位置,在基材2的截面形状为上述的长方形的情况下,可列举:如图3所示,在第一面21及第二面22上具有后端包覆部32,第三面23及第四面24是露出区域26。该方式在第一面21及第二面22中,在基材2的一端侧的区域具备顶端包覆部31的厚膜部35,在基材2的另一端侧的区域具备后端包覆部32。另外,该方式在第三面23及第四面24中,在一端侧的区域具备薄膜部34,在基材2的另一端侧的区域中露出基材2。

[0121]

可列举分别设置于第一面21、第二面22的后端包覆部32的厚度是在基材2的长度方向为均匀的厚度。所谓在长度方向为均匀的厚度可列举:以下的最大厚度和最小厚度的差的最大值小于0.2μm。将在销端子1中设置有后端包覆部32的区域中、沿着销端子1的长度方向从销端子1的另一端算起1mm的地点、3mm的地点以及5mm的地点作为后端包覆部32的厚度的测量部位。在各面的三个测量部位取得最大厚度和最小厚度的差。取得对两面求得的两个差中最大值。当该最大值为0.15μm以下、进一步为0.1μm以下时,可以说后端包覆部32具有更均匀的厚度。当后端包覆部32在长度方向为均匀的厚度时,则该销端子1不具有上述的肥大部位,容易将基材2的另一端侧的区域向对方侧端子插入。

[0122]

分别设置于第一面21、第二面22的后端包覆部32的厚度可列举:如图3所示,沿着各面为均匀的厚度。所谓沿着各面为均匀的厚度,可列举满足以下的最大厚度和最小厚度的差小于0.20μm。在沿着销端子1的长度方向从销端子1的另一端算起例如1mm的地点针对各面上的后端包覆部32取得多个测量部位。取得在各面的测量部位所测量的后端包覆部32的厚度中最大厚度和最小厚度的差。当上述差为0.15μm以下、0.10μm以下时,可以说在上述地点,后端包覆部32具有更均匀的厚度。当后端包覆部32为均匀的厚度时,容易适当确保与对方侧端子的接触面积,连接阻力容易降低。

[0123]

可列举第一面21上的后端包覆部32的厚度和第二面22上的后端包覆部32的厚度实质上相等。该方式可以说在图3所示的截面中分别以销端子1的宽度方向的二等分线及高度方向的二等分线为中心呈对称的形状。对称形状的销端子1容易调整成形条件、镀覆条件,制造性优良。

[0124]

在利用多级镀覆制法的情况下,后端包覆部32通过利用先镀覆法形成的锡系层来制造。该锡系层的厚度如上所述与顶端包覆部31中的差(t

1-t2)对应。当后端包覆部32的厚

度t

35

为差(t

1-t2)以上时,则容易适当地确保与对方侧端子的接触面积,与对方侧端子的连接阻力容易降低。

[0125]

作为后端包覆部32的具体厚度,可列举比顶端包覆部31的厚膜部35的厚度、代表性地为最大值t1薄。另外,在后端包覆部32具备内层301和外层302的情况下,可列举后端包覆部32的内层301的厚度ti比薄膜部34的内层301的厚度t

31

厚、且比厚膜部35的内层301的厚度薄。另外,在该情况下,后端包覆部32的外层302的厚度to可列举比薄膜部34的外层302的厚度t

32

厚、且比厚膜部35的外层302的厚度薄。这样的销端子1能够通过例如多级镀覆制法制造。

[0126]

[连接器]以下主要参照图4说明实施方式的连接器6。实施方式的连接器6具备实施方式的销端子1。代表性地,连接器6具备多个销端子1和箱体60。各销端子1以折弯成l字状的状态保持于箱体60。

[0127]

箱体60是由树脂等电绝缘材料构成的成形体。箱体60具有底部和周壁部。在底部以排列状态设置有未图示的多个贯穿孔。通过各销端子1压入到各贯穿孔,从而底部保持销端子1。保持于底部的各销端子1在图4的纸面上下方向及纸面垂直方向分别隔开预定间隔地排列。周壁部从底部的周缘立设,呈环状连续。在由底部和周壁部包围的内部空间插入具备对方侧端子的对方侧的连接器、例如后述的图5所示的连接器76。另外,图4、后述的图6将箱体60的一部分剖切示出。

[0128]

在各销端子1中,具备顶端包覆部31的一端侧的区域露出到箱体60外。在各销端子1中,具备后端包覆部32的另一端侧的区域配置于箱体60的内部空间。以基材2中的设置有后端包覆部32的部位、例如第一面21及第二面22配置于图4的纸面上侧、下侧的方式将各销端子1保持于箱体60。当连接器76插入时,后端包覆部32通过与作为阴端子的对方侧端子接触而电连接。

[0129]

连接器6中的销端子1的数量、销端子1相对于箱体60的底部的配置位置、箱体60的形状、箱体60的构成材料等能够适当选择。

[0130]

[带连接器线束]以下,主要参照图5说明实施方式的带连接器线束7。实施方式的带连接器线束7具备实施方式的连接器6和线束70。销端子1中设置有后端包覆部32的另一端侧的区域与线束70连接。销端子1中设置有顶端包覆部31的一端侧的区域与电路基板80连接。通过连接器6,线束70的一端与电路基板80电连接。线束70的另一端与被电路基板80控制的未图示的电子设备电连接。

[0131]

线束70具备一条或者多条电线71和装配于电线71的各端部的连接器74、75。电线71具备导体和电绝缘层。导体代表性地由铜或铝、这些的合金等导电性材料构成。电绝缘层由树脂等电绝缘材料构成,将导体的外周覆盖。连接器74、75能够利用适当的阳连接器、阴连接器。

[0132]

带连接器线束7也可以如图5中例示,在线束70的连接器75与实施方式的连接器6之间具备另外的连接器76。例如,可列举连接器75是阳连接器,连接器76是阴连接器。

[0133]

[控制单元]以下,主要参照图6说明实施方式的控制单元8。

实施方式的控制单元8具备实施方式的连接器6或者实施方式的带连接器线束7和电路基板80。销端子1中的设置有顶端包覆部31的一端侧的区域和电路基板80通过焊料85连接。图6所示的控制单元8具备实施方式的连接器6。具备实施方式的带连接器线束7的控制单元8可以参照图5的双点划线。

[0134]

电路基板80具备多个通孔81。在各通孔81插入各销端子1的一端侧的区域。该销端子1的一端侧的区域和通孔81通过焊料85导通。另外,图6将电路基板80的一部分剖切示出。另外,图6代表性地仅图示一个通孔81的截面。

[0135]

电路基板80通过与销端子1的另一端侧的区域连接的线束70控制与线束70的连接器74侧连接的电子设备。电路基板80收纳于未图示的盒。

[0136]

电路基板80例如可列举进行发动机的燃料喷射及发动机的点火的至少一方的控制。具备这样的电路基板80的控制单元8称为发动机控制单元。发动机控制单元有时具备多个例如200以上、进一步为250以上的销端子1。即使是发动机控制单元以外的控制单元8,也有时具备多个销端子1。

[0137]

(主要效果)实施方式的销端子1不但焊料润湿性优良,而且向对方侧端子的插入性优良。特别是在具备上述的多个销端子1的用途中,可抑制与对方侧端子连接时的插入力过于变大。另外,销端子1当用多级镀覆制法制造时,能够生产率良好地制造。进一步地,销端子1代表性地在顶端包覆部31中晶须的数量较少。因此,在上述的用途中,能够防止相邻的销端子1间由于晶须而短路。

[0138]

实施方式的连接器6、实施方式的带连接器线束7、实施方式的控制单元8因为具备实施方式的销端子1,所以不但焊料润湿性优良,而且向对方侧端子的插入性优良。特别是,即使是连接器6具备多个、例如200以上、进一步为250以上的销端子1的情况,也可抑制与对方侧端子连接时的插入力过于变大,连接作业性优良。另外,即使是连接器6具备多个销端子1的情况,也可防止相邻的销端子1间由于晶须而短路。

[0139]

(销端子的制造方法)以下,适当参照图7说明销端子的制造方法的一例。实施方式的销端子1例如可列举按如下制造。首先,利用所谓的先镀覆法将带镀层基材成形。仅在得到的带镀层基材的一端侧的区域通过镀覆形成锡系层。在基材的另一端侧的区域不形成锡系层。在该镀覆后以特定的条件实施热处理。

[0140]

上述的制造方法、即多级镀覆制法基于以下知识。在先镀覆法中,锡系层的厚度容易变得均匀。但是,在用先镀覆法得到的成形体中,产生基于冲裁的切断面。切断面是基材露出的面,不具有锡系层。由于该基材的露出部分,上述成形体的焊料润湿性低劣。

[0141]

如果以仅将上述成形体中、例如包括上述切断面在内的基材的一端侧的区域覆盖的方式进一步形成锡镀层,则焊料润湿性升高。但是,在设置于基材正上方的锡镀层的表面容易产生晶须。

[0142]

例如在对上述成形体实施的第二次镀覆后如果不实施回流焊处理,则晶须的产生减少。但是,通过回流焊处理,在基材的另一端侧存在的基于先镀覆法的锡系层、特别是纯锡层熔融。

[0143]

在此,以往在镀锡后的回流焊处理中,如专利文献1记载的那样,可利用超过锡的熔点的温度、例如300℃~400℃程度。通过上述的纯锡层的熔融,在基材的另一端侧,在锡系层产生局部厚的部位、即肥大部位,向对方侧端子的插入性降低。

[0144]

另一方面,在上述第二次镀覆后如果以特定的条件实施热处理,则在基材的各端部可防止上述的熔融而减少肥大部位的产生,并且可有效地减少晶须的数量。

[0145]

多级镀覆制法例如可列举具备以下工序。《成形工序》将带镀层板91冲裁成预定形状,制作多个棒状部920并列的成形件92。带镀层板91具备由包含锡的金属构成的锡系层。《二次镀覆工序》在各棒状部920的一端侧的区域形成二次镀层931。二次镀层931具备由纯锡构成的纯锡层。《热处理工序》对具备二次镀层931的局部镀覆件93实施热处理。热处理温度小于锡的熔点。锡的熔点约为232℃。

[0146]

以下按每个工序说明多级镀覆制法。《成形工序》成形工序是通过所谓的先镀覆法制造成形件92的工序。

[0147]

《带镀层板》在成形工序中使用的带镀层板91具备原料板90和未图示的初次镀层。图7中作为原料板90、带镀层板91示出卷绕成线圈状的长条板材。

[0148]

原料板90的构成材料是纯铜或者铜合金。纯铜及铜合金的详情可以参照上述的(基材)《组成》的项目。

[0149]

初次镀层设置于原料板90的正背面。初次镀层既可以仅是锡系层,也可以包括锡系层以外的镀层。锡系层无论仅是纯锡层还是包括纯锡层和合金层都可以。合金层由包含锡和铜的合金构成。另外,纯锡层的一部分通过后述的热处理能够变为合金层。锡系层以外的镀层例如可列举设置于锡系层与原料板90之间的基底层300。基底层300的详情可以参照上述的(镀层)《组成》的项目。

[0150]

初次镀层中的锡系层的厚度大致相当于上述的差(t

1-t2)。因此,将初次镀层中的锡系层的厚度调整成使得差(t

1-t2)变为预定范围。初次镀层中的锡系层的厚度例如可列举0.20μm以上且5.0μm以下。

[0151]

在初次镀层具备基底层300的情况下,将初次镀覆条件调整成使得基底层300的厚度变为例如上述的预定范围。

[0152]

带镀层板91可列举通过公知的制造方法制造。初次镀层可列举通过各种镀覆法、代表性地通过镀覆法形成。

[0153]

《成形件》成形件92具备多个棒状部920和连结部925。多个棒状部920以各棒状部920的轴平行的方式隔开预定间隔地并列。在各棒状部920中与相邻的棒状部920面对的部位,除了连结部925的形成部位之外,露出原料板90。各棒状部920的正背面具备初次镀层。代表性地,在各棒状部920中,由与各棒状部920的轴正交的平面切断的截面形状可列举图2、图3所示的长方形。

[0154]

连结部925将相邻的棒状部920连接。代表性地,连结部925设置于棒状部920的长

度方向的中心位置及其附近。

[0155]

成形件92可列举通过公知的冲压成形法制造。当上述的截面形状为长方形时,通过冲裁加工能够容易将成形件92成形。

[0156]

《二次镀覆工序》二次镀覆工序是针对通过先镀覆法形成的成形件92局部地实施镀覆而形成二次镀层931的工序、即进行局部的后镀覆法的工序。

[0157]

详细地讲,在成形件92中各棒状部920的一端侧的区域形成二次镀层931。在各棒状部920的另一端侧的区域不形成二次镀层931。因此,在各棒状部920的另一端侧的区域中,露出原料板90的区域和具备初次镀层的区域存在于各棒状部920的周向的不同位置。

[0158]

二次镀层931在各棒状部920的一端侧的区域中以将各棒状部920的周向的全周覆盖的方式形成。其结果是,在各棒状部920的一端侧的区域中,二次镀层931具备与露出原料板90的区域相接地设置的第一包覆部位、和不是与原料板90而是与初次镀层相接地设置的第二包覆部位。第一包覆部位和第二包覆部位存在于各棒状部920的周向的不同位置。

[0159]

第一包覆部位最终构成上述的薄膜部34。第一包覆部位具备二次镀层931,且不具备初次镀层,因此容易具有上述的最小值t2。

[0160]

第二包覆部位最终构成上述的厚膜部35。第二包覆部位因为具备初次镀层的锡系层和二次镀层931中的纯锡层,所以容易具有上述的最大值t1。

[0161]

二次镀层931中的纯锡层的厚度代表性地大致相当于上述的最小值t2。因此,将二次镀层931中的纯锡层的厚度调整成使得最小值t2成为预定范围。二次镀层931中的纯锡层的厚度例如可列举0.8μm以上且4.0μm以下。

[0162]

二次镀层931可列举通过各种镀法、代表性地通过镀覆法形成。可列举在二次镀层931形成前进行脱脂、酸清洗等前处理。

[0163]

《热处理工序》热处理工序是进行如下热处理的工序:该热处理用于使在局部镀覆件93的一端侧的区域存在的二次镀层931中的纯锡层的一部分合金化。通过合金化,可形成由包含锡和铜的合金构成的层,从而能够减少在锡系层30的表面产生晶须。特别是,该热处理将热处理温度设为锡的熔点以下,以使得在局部镀覆件93的另一端侧的区域存在的初次镀层中的纯锡层不易熔融。

[0164]

定量地,热处理温度小于230℃。热处理温度越低,越容易防止上述的熔融。另外,在热处理后,由纯锡构成的层容易较厚地残存。结果是,得到焊料润湿性优良的锡系层30。热处理温度越高,越促进合金化,由上述合金构成的层越容易变厚。结果是,在锡系层30中容易减少晶须的产生。从防止熔融及良好的焊料润湿性的观点出发,热处理温度为225℃以下,优选220℃以下。从减少晶须的产生的观点出发,热处理温度优选为150℃以上,更优选超过180℃、190℃以上、200℃以上。

[0165]

热处理温度的保持时间能够根据棒状部920的大小等适当选择。例如,保持时间可列举5秒以上且60秒以下。在经过预定的保持时间时,停止加热,结束热处理工序。

[0166]

经由热处理工序得到的热处理件94在棒状部920的一端侧的区域具备由二次镀层931制造的热处理层941。热处理层941具备由上述的合金构成的层、和与该合金层相接地设置的由纯锡构成的层。即,热处理层941相当于具备上述的内层301和外层302的锡系层30。

上述合金层的至少一部分与原料板90相接地设置。

[0167]

《其他的工序》针对热处理件94,将连结部925切断,将相邻的棒状部920切离,从而得到实施方式的销端子1。棒状部920的一端侧的热处理层941构成顶端包覆部31。在棒状部920的另一端侧的区域中,锡系层构成后端包覆部32,露出原料板90的区域构成图3所示的露出区域26。

[0168]

[试验例1]以各种制造条件制作具备将基材的表面的至少一部分覆盖的锡系层的销端子,调查锡系层的厚度、焊料润湿性、锡的突起物的数量、软钎焊的好坏。

[0169]

(试样no.1~no.7、no.50)试样no.1~no.7、no.50的销端子是使用上述的多级镀覆制法制造的试样。按每种试样准备三个以上采样。

[0170]

描述制造过程的概要的话,将形成有初次镀层的带镀层板冲裁成预定形状,制作具有多个棒状部和连结部的成形件。在成形件中,在并列的各棒状部的一端侧的区域以将各棒状部的周向的全周覆盖的方式形成二次镀层。在二次镀覆后,除了试样no.1之外实施热处理。在热处理后,通过将连结相邻的棒状部的连结部切断而得到销端子。试样no.1在二次镀覆后不实施热处理,将连结部切断。

[0171]

带镀层板在铜合金板的正背面具备锡系层,不具备基底层这样的锡系层以外的层。锡系层在铜合金板侧具备包含锡和铜的合金层,在合金层上具备纯锡层。

[0172]

关于铜合金板,准备由jis合金编号c2600的黄铜构成的板、和由jis合金编号c1940的磷青铜构成的板。

[0173]

关于铜合金板,准备具有0.5mm、0.64mm、1.0mm、2.8mm的厚度的铜合金板。

[0174]

二次镀层是纯锡层,不包含基底层这样的纯锡层以外的层。

[0175]

各试样的销端子具备棒状的基材和将基材的预定区域覆盖的锡系层,露出基材的一部分。在将各销端子的各端部侧的区域用与基材的长度方向正交的平面切断的截面中,基材的截面形状为正方形。在此,制作在上述截面中正方形的一边的长度不同的以下四种销端子。

[0176]

将上述一边的长度为0.5mm的销端子称为0.5型。将上述一边的长度为0.64mm的销端子称为0.64型。将上述一边的长度为1.0mm的销端子称为1.0型。将上述一边的长度为2.8mm的销端子称为2.8型。

[0177]

0.5型的销端子是使用厚度0.5mm的铜合金板制造的。0.64型的销端子是使用厚度0.64mm的铜合金板制造的。1.0型的销端子是使用厚度1.0mm的铜合金板制造的。2.8型的销端子是使用厚度2.8mm的铜合金板制造的。

[0178]

在上述的截面中,基材的外周面具备构成正方形的各面的第一面、第二面、第三面、第四面。第一面是在冲裁加工时冲头按压的面,是所谓的光滑面。第二面是与第一面面对的面,是所谓的毛刺面。第三面、第四面是相互面对的面,并且是与第一面及第二面正交的面。第三面、第

四面是通过冲裁加工而产生的切断面。

[0179]

在试样no.1~no.7、no.50的销端子中,基材的一端侧的区域具备将基材的整个周向、在此为第一面至第四面覆盖的锡系层。在基材的一端侧,基材不露出。基材的另一端侧的区域具备将基材的周向的一部分、在此为第一面及第二面覆盖的锡系层。基材的周向的另一部分、在此为第三面及第四面没有设置包括锡系层的镀层,而是露出。基材的一端侧的锡系层及另一端侧的锡系层均具备由纯锡构成的外层、和由包含锡和铜的合金构成的内层。

[0180]

《端子尺寸和基材的组成》试样no.1~no.4、no.50是0.64型的销端子,使用铜合金板是磷青铜板的带镀层板制作。即,试样no.1~no.4、no.50的基材均由铜合金中的zn的含量为20质量%以下的磷青铜构成。试样no.5~no.7依次是0.5型、1.0型、2.8型的销端子,使用铜合金板是黄铜板的带镀层板制作。作为试样no.3-1,除了铜合金板是黄铜板之外,准备与试样no.3同样地制作的销端子。试样no.5~no.7、试样no.3-1的基材均由铜合金中的zn的含量超过20%的黄铜构成。

[0181]

《热处理条件》试样no.1在二次镀覆后不进行热处理,在表中记载连字符

“‑”

。在试样no.2~no.4、no.50中,二次镀覆后的热处理温度不同,依次是200℃、210℃、220℃、240℃。试样no.5~no.7的热处理温度是210℃。热处理的保持时间均是30秒。

[0182]

(试样no.101)试样no.101的销端子是通过所谓的后镀覆法设置有锡系层的试样。该销端子具备从基材的一端到另一端将基材的表面整体覆盖的锡系层。在该销端子中,基材不露出。

[0183]

试样no.101的销端子及后述的试样no.102的销端子均是0.64型的销端子,使用铜合金板是黄铜板的带镀层板制作。

[0184]

(试样no.102)试样no.102的销端子是通过所谓的先镀覆法设置有锡系层的试样。该销端子具备从基材的一端到另一端将基材的第一面及第二面覆盖的锡系层。基材的第三面及第四面从基材的一端到另一端没有设置锡系层,而是露出。

[0185]

另外,在各试样的销端子中存在将基材覆盖的锡系层例如可列举:通过取得上述的截面,并对截面进行成分分析而确认。成分分析例如可列举利用扫描型电子显微镜附属的能量分散型x射线分光装置(sem-edx)。

[0186]

(锡系层的厚度的测量)在各试样的销端子中,测量在基材的一端侧的区域存在的锡系层的厚度。关于使用先镀覆法制作的试样no.102,不测量锡系层的厚度。

[0187]

在试样no.1~no.7、no.50、no.101的销端子中的基材的一端侧的区域中,如上所

述,遍及基材的周向的全周存在锡系层。在该基材的一端侧的区域中,将沿着销端子的长度方向从销端子的一端算起1mm的地点作为锡系层的厚度的测量部位。针对基材的第一面到第四面的各面取得测量点。各面的测量点在面对的位置取得。具体地讲,第一面及第二面在各面的宽度方向的中心位置及其附近取得测量点。第三面及第四面在各面的高度方向的中心位置及其附近取得测量点。

[0188]

锡系层的厚度的测量在此使用市售的荧光x射线膜厚计进行。另外,利用荧光x射线膜厚计的成分分析,在上述的各测量点处分别测量作为合金层的内层的厚度、作为纯锡层的外层的厚度。锡系层的厚度是内层的厚度和外层的厚度的总厚度。另外,锡系层的厚度的测量也可以使用取得销端子的截面并用sem等观察该截面的像进行。

[0189]

进一步地,在试样no.1~no.7、no.50中,在从销端子的一端离开的位置上也测量锡系层的厚度。具体地讲,在上述的基材的一端侧存在的锡系层中,将沿着销端子的长度方向从销端子的一端算起3mm的地点、5mm的地点分别作为锡系层的厚度的测量部位。在各测量部位中,针对基材的四面的各面取得上述的测量点。在各测量点中测量锡系层的厚度。

[0190]

将各试样的采样数设为3,按每个采样测量锡系层的厚度。进一步地,在试样no.1~no.7、no.50中,对三个采样分别测量内层的厚度及外层的厚度。关于锡系层的厚度、内层的厚度、外层的厚度各自,将三个采样的平均值在表1中示出。表1将试样no.1~no.7中、作为0.64型的销端子的试样no.1~no.4的测量结果摘选示出。试样no.5~no.7的测量结果省略记载。

[0191]

关于上述的从顶端算起1mm的地点,将锡系层的厚度的最大值t1(μm)及最小值t2(μm)在表2、表3中示出。另外,最大值t1和最小值t2的差(t

1-t2)(μm)、最小值t2相对于最大值t1的比(t2/t1)在表2、表3中示出。

[0192]

进一步地,在试样no.1~no.7、no.50中,关于从上述的顶端算起1mm的地点,将覆盖基材的第三面及第四面的锡系层中、内层的厚度的最小值设为厚度t

31

(μm),将外层的厚度的最小值设为厚度t

32

(μm),并在表2、表3中示出。

[0193]

进一步地,关于试样no.1~no.7、no.50,调查锡系层中的基材的长度方向的厚度的差。具体地讲,将在基材的一端侧的区域存在的锡系层中、从上述的一端算起1mm的地点、3mm的地点、5mm的地点设为锡系层的厚度的测量部位,在各测量部位如上所述取得测量点。关于在基材的各面、例如第一面中的三个测量点所测量的锡系层的厚度,取得最大厚度和最小厚度的差。将对基材的各面求得的共计四个差中最大值表示为表2的项目“一端侧长度方向的厚度差”。表2摘选示出试样no.1~no.4、no.50的测量结果。

[0194]

(焊料润湿性)在各试样的销端子中,测量基材的一端侧的区域的最大润湿力(mn)。关于最大润湿力的测量,将各试样的采样数设为3,按每个采样测量最大润湿力,将三个测量值的平均值在表3、后述的表4示出。关于使用后镀覆法制作的试样no.101,不测量最大润湿力。试样no.1~no.7中、试样no.3、no.5~no.7的测量结果在表3中示出。试样no.1、no.2、no.4、no.50的测量结果记载在表4中。

[0195]

最大润湿力的测量使用市售的meniscograph试验机测量。试验如jis c 5402-12-7:2005记载的那样按照jis c 60068-2-54:2009的试验步

骤进行。试验条件参照jis c 60068-2-54:2009按如下设定。

[0196]

《试验条件》试验中使用的焊料是无铅焊料合金。试验中使用的焊剂使用作为低活性焊剂的松香焊剂。该松香焊剂是将按质量百分比计为25%的松香溶解于按质量百分比计为75%的异丙醇(ipa)得到的ipa溶液。浸渍温度为245℃

±

10℃。浸渍速度为4mm/sec

±

2mm/sec。浸渍深度为1.5mm

±

0.5mm。在涂布焊剂后直到浸渍于焊料为止的时间为固定。

[0197]

对meniscograph试验机设定焊料的浸渍温度、浸渍速度、浸渍深度,实施试验,得到润湿波形的坐标图。如果利用市售的meniscograph试验机,则从该坐标图自动地得到最大润湿力。

[0198]

(锡的突起物的数量)在各试样的销端子中,测量在基材的一端侧的区域存在的锡系层中产生的锡的突起物的数量。关于锡的突起物的数量的测量,将各试样的采样数设为3,按每种采样测量作为上述的针状突起物的晶须及作为球状突起物的小结的总数,将三个测量值的平均值在表3、后述的表4中示出。关于试样no.101、no.102,不测量锡的突起物的数量。试样no.1~no.7中试样no.3、no.5~no.7的测量结果在表3中示出。试样no.1、no.2、no.4、no.50的测量结果记载于表4。

[0199]

锡的突起物的数量的测量用以下的条件进行。将各试样的销端子在以下的高温多湿的环境保持预定时间,制作试验片。环境条件是温度为85℃,湿度为85%。保持时间为60小时。在制作的各试验片中,用市售的三维激光显微镜观察在基材的一端侧的区域存在的锡系层的表面。该锡系层的表面的观察区域是上述锡系层中、将基材的第三面或者第四面覆盖的部位,选自从沿着销端子的长度方向从销端子的一端算起0.5mm的地点到1.5mm的地点为止的范围。在该显微镜观察像中,查数小结及晶须的数量。观察视野设为一边的长度为0.35mm的正方形。观察倍率调整成使得能够测量数μm级的小结。

[0200]

(软钎焊的好坏)在基材是磷青铜的试样no.3的销端子、和基材是黄铜的试样no.3-1的销端子中,在对基材的一端侧的区域进行软钎焊后,调查焊料冰柱的长度(mm)。软钎焊使用的焊料是无铅焊料合金。

[0201]

将各试样的销端子中一端侧的区域用市售的显微镜放大观察,使用该观察像测量焊料冰柱的长度。焊料冰柱设为从销端子的一端到焊料冰柱的顶端为止的距离。可以说焊料冰柱的长度越短,软钎焊越良好地进行。

[0202]

[表1]

[0203]

[表2]

[0204]

[表3]

[0205]

如表2、表3所示,可知:在试样no.1~no.7、no.50中,均是差(t

1-t2)为0.20μm以上,并具有比使用后镀覆法制作的试样no.101大的差(t

1-t2)。另外可知:在试样no.1~no.7、no.50中,在基材的第一面或者第二面上存在的锡系层的厚度取得最大值t1,在基材的第三面或者第四面上存在的锡系层的厚度取得最小值t2。即,可以说试样no.1~no.7、no.50的销端子在基材的一端侧的区域中,在基材的周向的不同位置具有取得最小值t2的薄膜部和取得最大值t1的厚膜部。

[0206]

另外,如表2、表3所示,可知:在试样no.1~no.7、no.50中,均是比(t2/t1)为0.2以上且小于0.8,比(t2/t1)比试样no.101小。也就是说,可以说在试样no.1~no.7、no.50中,在销端子的一端侧的区域中,锡系层的最大值t1和最小值t2的差在某种程度上较大。

[0207]

从以上情况可以说,在试样no.1~no.7、no.50中,在基材的一端侧的区域中,具有将基材的整个周向覆盖的锡系层,且该锡系层的厚度在基材的周向不同,厚度的差在某种程度上较大。这些情况也由图8a~图8e所示的显微镜照片证实。

[0208]

图8a是对试样no.3的销端子中采样的一个用sem观察截面的sem像。上述截面是将

基材的一端侧的区域中、沿着销端子的长度方向从销端子的一端算起3mm的地点用与基材的轴平行的平面切断的截面。

[0209]

图8b~图8e将图8a中由白色虚线的长方形包围的区域放大示出。图8b~图8e依次示出将基材的第一面、第二面、第三面、第四面覆盖的锡系层。在图8b~图8e中,深灰色的区域是基材2,黑色的区域是埋入树脂。在基材2与埋入树脂之间存在的灰色的区域是锡系层30。锡系层30中、离基材2近的一侧的区域是由包含锡和铜的合金构成的内层301。锡系层30中、与内层301相接的浅灰色的区域是由纯锡构成的外层302。仅在图8b中标注示出附图标记。

[0210]

比较图8b及图8c和图8d及图8e。由该比较可知:将基材的第一面及第二面覆盖的锡系层的厚度、内层的厚度、外层的厚度均比将基材的第三面及第四面覆盖的锡系层的厚度、内层的厚度、外层的厚度厚。与该厚度的差异有关的事项在将切断位置设为沿着销端子的长度方向从销端子的一端算起1mm的地点的情况下也是同样。另外,与该厚度的差异有关的事项对于试样no.1、no.2、no.4~no.7也是同样。

[0211]

并且,如表3、后述的表4所示,在试样no.1~no.7中,最大润湿力为0.25mn以上,可知焊料润湿性优良。作为试样no.1~no.7的最大润湿力高的理由之一,可列举在基材的一端侧的区域中具有将基材的整个周向覆盖的锡系层。特别是可列举:该锡系层包括由纯锡构成的外层,外层的厚度适当。定量地,上述锡系层中、薄膜部具备的外层的厚度t

32

为0.5μm以上,在此为1.0μm以上。厚膜部具备的外层的厚度比薄膜部的外层的厚度t

32

厚。即,可以说在基材的一端侧的区域中,遍及基材的周向的全周适当地存在焊料润湿性优良的纯锡层。

[0212]

另一方面,试样no.50的最大润湿力如后述的表4所示,小于0.25mn。作为试样no.50的最大润湿力低的理由之一,考虑到试样no.50的热处理温度比试样no.2~no.7的热处理温度高。

[0213]

另一方面,试样no.102不能测量最大润湿力,焊料润湿性低劣。作为该理由之一认为是:在试样no.102中,在基材的一端侧的区域中露出基材的一部分、在此为基材的第三面及第四面。

[0214]

在试样no.1~no.7、no.50中,没有观察到作为上述的针状突起物的晶须。在一部分试样中,仅观察到作为球状突起物的小结。因此,表3、后述的表4所示的锡的突起物的数量是小结的数量。如表3、表4所示,除了试样no.5之外,在试样no.2~no.7、no.50中,0.35mm

×

0.35mm中的小结的数量为15个以下,可知不但不存在晶须,而且小结的数量也少。特别是,试样no.3、no.4、no.7、no.50中的小结的数量为0个,实质上不存在晶须及小结。在试样no.2~no.7、no.50中晶须及小结的数量少的理由之一如下。是因为:锡系层与作为基材的露出区域的第三面及第四面相接地设置,但是包括以下内层。上述内层由包含锡和铜的合金构成,并且具有适当的厚度。定量地,与基材的第三面及第四面相接地设置的薄膜部中的内层的厚度t

31

为0.1μm以上。厚膜部具备的内层的厚度比薄膜部的内层的厚度t

31

厚。即,可以说在基材的一端侧的区域中,遍及基材的周向的全周适当地存在合金层,该合金层具有抑制晶须及小结的产生的作用。因此,可以说试样no.2~no.7即使不具备基底层,在锡系层的表面也不易产生晶须及小结。

[0215]

另一方面,在试样no.1中,如后述的表4所示,0.35mm

×

0.35mm中的小结的数量超过35个。另外,在试样no.1中,薄膜部的内层的厚度t

31

小于0.1μm。考虑到:在试样no.1中,通

过内层的厚度t

31

薄,从而小结的数量变多。作为该理由之一考虑到:试样no.1在二次镀覆后不进行热处理。

[0216]

此外,如表2的项目“一端侧长度方向的厚度差”所示,在试样no.1~no.4中,上述的差的最大值为1μm以下。可以说在基材的一端侧的区域中,基材的长度方向上的锡系层的厚度的差较小。这方面对于试样no.5~no.7也是同样。另一方面,在试样no.50中,上述差的最大值大到超过3μm。作为上述差的最大值大的理由之一,考虑到试样no.50的热处理温度比试样no.2~no.7的热处理温度高,特别是比锡的熔点高。考虑到:通过热处理温度比锡的熔点高,从而二次镀层在热处理时熔融,在热处理后产生锡系层的厚度的不均匀。

[0217]

另外,关于试样no.1~no.7、no.50的销端子,对没有进行二次镀覆的基材的另一端侧的区域调查在基材的第一面及第二面存在的锡系层的厚度。在此,与评价上述的长度方向的厚度差的情况同样,调查最大厚度和最小厚度的差的最大值。其结果是,在试样no.1~no.7中,上述差的最大值小于0.2μm,可以说锡系层在基材的长度方向具有均匀的厚度。试样no.50的最大值为0.2μm以上,可以说锡系层具有肥大部位。作为该理由之一,可列举试样no.50的热处理温度比试样no.2~no.7的热处理温度高、特别是比锡的熔点高。考虑到:通过热处理温度比锡的熔点高,从而将第一面及第二面覆盖的初次镀层在热处理时熔融,在热处理后产生锡系层的厚度的不均匀。

[0218]

接着,对软钎焊的好坏进行描述。基材由黄铜构成的试样no.3-1的焊料冰柱的长度为0.77mm。基材由磷青铜构成的试样no.3的焊料冰柱的长度为0.17mm,与试样no.3-1比较缩短。作为该理由之一考虑到如下:在试样no.3的基材中,zn的含量为20质量%以下、在此为0.05质量%以上且0.20质量%以下,比zn的含量超过28质量%的黄铜少。考虑到在试样no.3中,通过zn的含量少,从而可抑制焊料冰柱的形成。

[0219]

从以上情况示出如下:当是在基材的一端侧的区域具备将基材的周向的全周覆盖的锡系层、且该锡系层的厚度在基材的周向不同的销端子时,特别是该锡系层具备的薄膜部中的纯锡层的厚度t

32

为0.5μm以上时,则焊料润湿性优良。另外,示出如下:当上述薄膜部中的合金层的厚度t

31

为0.1μm以上时,不仅晶须的数量,而且小结的数量也少。关于焊料润湿性及锡的突起物的数量,用后述的试验例2更详细地说明。

[0220]

示出如下:上述的焊料润湿性优良的效果、晶须及小结的数量少的效果与基材的构成材料的组成无关地得到。进一步示出如下:在基材的构成材料是铜合金的情况下,当zn的含量为20质量%以下时,则焊料冰柱短,软钎焊不良减少。

[0221]

而且,示出如下:上述的焊料润湿性优良的销端子在基材的另一端侧的区域具备锡系层,该锡系层在基材的长度方向具有均匀的厚度。可以说这样的销端子容易将另一端侧的区域插入到对方侧端子,插入性优良。

[0222]

并且,如上所述,示出如下:不但焊料润湿性优良、而且向对方侧端子的插入性也优良的销端子、进一步为晶须的数量少的销端子通过利用上述的多级镀覆制法、特别是将二次镀覆后的热处理温度设为锡的熔点以下而制造。关于热处理温度,用后述的试验例2更详细地说明。

[0223]

另外,在基材的截面形状为正方形以外的长方形、多边形、圆形等的情况下,按如下取得锡系层的厚度的测量点。在基材的截面形状为正方形以外的长方形、多边形的情况

下,在从上述的顶端算起的1mm的地点等,将基材的任意的一面的宽度方向的中心位置及其附近作为测量点。与该测量点面对的位置也作为测量点。另外,位于与连结两测量点的直线正交的方向的面对的部位也作为测量点。在基材的截面形状为圆形的情况下,将在从上述的顶端算起的1mm的地点等处、在任意的直径方向面对的部位、及在与该直径方向错开90

°

的直径方向面对的部位分别作为测量点。

[0224]

[试验例2]调查二次镀覆后的热处理温度和销端子的最大润湿力及锡的突起物的数量的关系。

[0225]

在此,除了由试验例1制作的试样之外,还制作以下的试样no.51、no.52。试样no.51、no.52相对于试样no.3除了将二次镀覆后的热处理温度改变为150℃或者180℃之外,与试样no.3同样地制作。

[0226]

关于试样no.1~no.4、no.50~no.52,将二次镀覆后的热处理温度(℃)、最大润湿力(mn)、锡的突起物的数量(个/(0.35mm

×

0.35mm))在表4示出。另外,关于这些试样,将在基材的一端侧的区域存在的锡系层的最大值t1(μm)、最小值t2(μm)、在基材的第三面及第四面存在的薄膜部中的内层的厚度t

31

(μm)及外层的厚度t

32

(μm)在表4示出。求出差(t

1-t2)、比(t2/t1),其结果也在表4示出。最大润湿力、锡的突起物的数量、锡系层的厚度的测量方法与试验例1同样。

[0227]

图9是示出二次镀覆后的热处理温度和最大润湿力及锡的突起物的数量的关系的坐标图。在该坐标图中,横轴表示热处理温度(℃)。左纵轴表示最大润湿力(mn),凡例是圆形记号。右纵轴表示锡的突起物的数量(个/(0.35mm

×

0.35mm)),凡例是菱形记号。

[0228]

图10是示出各试样的外层的厚度t

32

和最大润湿力的关系的坐标图。在该坐标图中,横轴表示外层的厚度t

32

(μm)。纵轴表示最大润湿力(mn)。

[0229]

图11是表示各试样的内层的厚度t

31

和锡的突起物的数量的关系的坐标图。在该坐标图中,横轴表示内层的厚度t

31

(μm)。纵轴表示锡的突起物的数量(个/(0.35mm

×

0.35mm))。

[0230]

图12a~图12d依次是在试样no.1、no.2、no.4、no.50的销端子中利用于锡的突起物的数量的测量的显微镜观察像。图12a~图12d的显微镜观察像均是用上述的三维激光显微镜观察的像,表示一边的长度为0.35mm的正方形的观察视野。

[0231]

[表4]

[0232]

如表4、图9所示,可以说最大润湿力及锡的突起物的数量受到二次镀覆后的热处理温度的影响。

[0233]

着眼于最大润湿力。最大润湿力在热处理温度到210℃为止的范围内大致固定,伴随热处理温度的上升而降低,当热处理温度为240℃时极端降低。

[0234]

另外,如图10所示,在基材的一端侧的区域存在的锡系层中、与基材相接地设置的薄膜部中,有由纯锡构成的外层的厚度t

32

越厚则最大润湿力越高的倾向。在此,当外层的厚度t

32

为1.0μm以上时,最大润湿力为0.3mn以上,0.4mn以上的试样也较多。当外层的厚度t

32

为0.5μm以上时,能够期待0.25mn以上的最大润湿力。

[0235]

从以上情况可以说,热处理温度越低,通过二次镀覆形成的纯锡层在热处理后越残存,外层的厚度t

32

越容易变厚,从而最大润湿力提高。在此,可以说热处理温度优选小于240℃,从图9所示的坐标图的倾向可以说优选小于锡的熔点(约232℃)。另外,从提高最大润湿力的观点出发,可以说更优选热处理温度为220℃以下。

[0236]

接着,着眼于锡的突起物的数量。哪种试样都未观察到作为上述的针状突起物的晶须,在一部分试样中仅观察到作为球状突起物的小结。因此,表4、图9、图11所示的锡的突起物的数量是小结的数量。另外,以下描述的小结的数量是在0.35mm

×

0.35mm的视野内存在的数量。

[0237]

锡的突起物的数量当不进行热处理时较多,伴随热处理温度的上升而减少。如图12a所示,在未进行热处理的试样no.1中,虽然不存在作为上述的针状突起物的晶须,但是球状的小结的数量多,超过30个。图12a中附加的白色虚线的圆将多个小结中一部分小结包围。另外,如果是小结的话,即使多到超过30个,也不易发生由小结引起的销端子彼此的短路。但是,当小结过多时,担心作为针状突起物的晶须生长。因此,仅小结的数量如本例那样优选为40个以下。

[0238]

与此相对,当热处理温度超过180℃时,特别是为200℃以上时,则小结的数量为15个以下,在此进一步为10个以下。在图12b中位于多个圆形区域的中心的粒状部分是小结。在该试验中,当热处理温度超过200℃时,则小结的数量为0个,实质上不存在晶须及小结。在图12c、图12d中,观察不到上述的圆形的区域。

[0239]

另外,如图11所示,在基材的一端侧的区域存在的锡系层中、与基材相接地设置的薄膜部中,由包含锡和铜的合金构成的内层的厚度t

31

越厚,小结的数量越少。在此,当内层的厚度t

31

为0.1μm以上时,则小结的数量为30个以下。当内层的厚度t

31

为0.2μm以上时,小结的数量为20个以下。进一步地,当内层的厚度t

31

超过0.2μm时,小结的数量为15个以下,在此进一步为10个以下。

[0240]

从以上情况可以说,热处理温度越高,通过二次镀覆形成的纯锡层通过热处理而合金化,内层的厚度t

31

越容易变厚,从而包括小结在内,晶须的数量减少。在此,可以说热处理温度优选超过180℃、进一步为200℃以上。

[0241]

本发明并不限定于这些例示,而通过权利要求书示出,意欲包括与权利要求书等同的意思及范围内的所有变更。

[0242]

例如,能够适当变更试验例1、2的基材的组成、基材的大小、镀层的组成或厚度、热处理条件等。作为镀层的组成的变形例,作为试验例1、2中使用的带镀层板,可列举使用在锡系层与铜合金板之间包括基底层的带镀层板。在该情况下,基材的一端侧的区域在顶端包覆部的厚膜部之下包括基底层。基材的另一端侧的区域在作为锡系层的后端包覆部之下包括基底层。附图标记说明

[0243]

1 销端子2 基材21 第一面、22 第二面、23 第三面、24 第四面26 露出区域3 镀层30 锡系层、31 顶端包覆部、32 后端包覆部34 薄膜部、35 厚膜部300 基底层、301 内层、302 外层6 连接器60 箱体7 带连接器线束70 线束、71 电线74、75、76 连接器8 控制单元80 电路基板、81 通孔、85 焊料90 原料板、91 带镀层板、92 成形件93 局部镀覆件94 热处理件920 棒状部、925 连结部931 二次镀层、941 热处理层t

1 最大值、t

2 最小值、t

31

、t

32

、ti、t

o 厚度

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。