1.本发明涉及电机扭力大小智能控制技术领域,具体为一种基于单片机的电机扭力大小智能控制系统。

背景技术:

2.电机是指依据电磁感应定律实现电能转换或传递的一种电磁装置。

3.电机在电路中是用字母m(旧标准用d)表示,它的主要作用是产生驱动转矩,作为用电器或各种机械的动力源,发电机在电路中用字母g表示,它的主要作用是利用机械能转化为电能。

4.目前,对于电机扭力大小的控制都是通过外部机械出的弄后检测到电信号后电机进行扭力的调控,这样的控制属于被动式的调控,使电机的没扭力大小控制变得被动,调控不够智能、不够及时。

技术实现要素:

5.本发明的目的在于提供一种在电机扭力控制系统上设有计算系统,计算系统上单片机的一连接端设有数据备份模块、数据比对模块、解析模块,单片机的另一连接端设有a\d转换器、收发器a,计算系统的一连接端设有的转速检测系统、能耗变化检测系统、阻力检测系统分别与转速、电机能耗以及电机在转动过程中阻力的检测,计算系统另一端连接的控制系统,根据转速检测系统、能耗变化检测系统、阻力检测系统检测的数据对电机的运行进行调整,使电机的扭力得到及时的调整、控制,该电机扭力控制系统的灵敏度高,对电机的扭力调控及时、准确的新能源汽车电机制动系统,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明提供如下技术方案:一种基于单片机的电机扭力大小智能控制系统,包括电机扭力控制系统,所述电机扭力控制系统上设有计算系统,计算系统的一连接端设有转速检测系统、能耗变化检测系统、阻力检测系统,所述转速检测系统、能耗变化检测系统、阻力检测系统相互并联,所述计算系统上的另一连接端设有控制系统;

7.所述转速检测系统上设有电源频率检测器、计时模块;

8.所述能耗变化检测系统上设有电能检测器、电压检测模块、电流检测模块、感温模块;

9.所述阻力检测系统上设有压力检测模块、多维力传感器、检测传感器;

10.所述控制系统上设有驱动电路、转向控制模块、电流控制模块、电压控制模块。

11.优选的,所述计算系统上设有单片机,单片机的左侧连接端设有数据备份模块、数据比对模块、解析模块,所述数据备份模块、数据比对模块、解析模块相互并联,所述数据备份模块、数据比对模块、解析模块的另一连接端设有收发器b,所述单片机的底部连接端设有存储模块、网络模块,网络模块上设有5g网络模块、wifi模块、射频模块、蓝牙模块,所述单片机的右侧连接端设有a\d转换器,a\d转换器的另一连接端设有收发器a。

12.优选的,所述电源频率检测器上设有计数器,所述电源频率检测器检测电源电流

震动频率

[0013][0014]

其中f为电源震动频率;t为电源震动周期。

[0015]

优选的,所述感温模块包括红外感温模块、温度传感器。

[0016]

优选的,所述多维力传感器上包括方向识别模块。

[0017]

优选的,所述所述网络系统上设有网线连接端口、wifi模块、5g网络模块、蓝牙模块。

[0018]

优选的,所述驱动电路上设有38ω电阻r1,38ω电阻r1的一端接入12v电压,38ω电阻r1的另一端设有三极管npn1的基极,三极管npn1的集电极设有22ω电阻r10,22ω电阻r10的另一端接入24v电压,三极管npn1的发射极与三极管npn3的集电极连接,三极管npn3的基极与三极管npn2的基极连接,三极管npn3的集电极与三极管npn2的发射极连接,三极管npn3与三极管npn2之间的节点与16ω电阻r3的一端连接,16ω电阻r3的另一连接端接地,三极管npn2的集电极与22ω电阻r10的一端连接。

[0019]

优选的,所述转向控制模块上设有10k电阻r4,10k电阻r4的一端连接三极管t2的基极,三极管t2的的集电极与38ω电阻r5的一端连接,38ω电阻r5的另一连接端连接15k电阻r6的一端,15k电阻r6的另一端连接二极管led2的正极,二极管led2的负极与三极管t3的集电极连接,三极管t3基极与三极管t2的发射极连接,三极管t3的发射极与三极管t2的发射极之间设有22ω电阻r7,二极管led2的正极与二极管led3的负极连接,二极管led3的正极接入8v电压。

[0020]

优选的,所述电流控制模块上设有运算放大器,所述运算放大器的正极连接nin端,运算放大器的vcc端设有电容c1的正极,电容c1的正极接入12v电压,电容c1的负极接地,所述运算放大器的输出端设有电阻38ω电阻r8,38ω电阻r8的另一端设有栅极电阻,栅极电阻的漏极接出,栅极电阻的源极设有35ω电阻r10,35ω电阻r10的另一端接地,所述栅极电阻与35ω电阻r10之间的节点设有22ω电阻r9,22ω电阻r9的另一端与运算放大器的负极连接,运算放大器的输出端与22ω电阻r9的一连接端之间设有电容c2。

[0021]

优选的,一种基于单片机的电机扭力大小智能控制系统的控制方法包括以下步骤:

[0022]

s1、转速检测系统、能耗变化检测系统、阻力检测系统,分别对电机的转速、电机工作过程中的能耗以及电机工作过程中受到的阻力;

[0023]

s2、转速检测系统、能耗变化检测系统、阻力检测系统检测到的数据通过收发器接收后再由a\d转换器进行数据的转换,转换后的数据输送至单片机进行计算;

[0024]

s3、单片机计对检测到的各类数据计算后与标准的数据进行备份存储、比对,最终将比对出的数据调节差值进通过收发器发送至控制系统;

[0025]

s4、控制系统针对数据差值对电机进行驱动调整、转向调整、电流大小调整以及电压大小调整。

[0026]

与现有技术相比,本发明的有益效果是:

[0027]

(1)网络模块上设有5g网络模块、wifi模块、射频模块、蓝牙模块,网络系统上设有网线连接端口、wifi模块、5g网络模块、蓝牙模块,多种网络接入方式使设备在任何情况下

可以选择当前通讯效率最高的通信方式,使设备的数据传输时间最短;

[0028]

(2)感温模块包括红外感温模块、温度传感器,红外感温模块与温度传感器对电机工作过程中的温度进行高精度的检测,电压检测模块、电流检测模块分别检测电压的大小以及接入电源的大小,对电机的能耗进行实时监测;

[0029]

(3)阻力检测系统上设有压力检测模块、多维力传感器、检测传感器,多维力传感器上包括方向识别模块,对动态运行过程中的电机受到的各个方向的压力进行准确、高效的检测;

[0030]

(4)该电机扭力控制系统的灵敏度高,对电机的扭力调控及时、准确,使电机在运行过程中在不同的时间段,不同的运行环境下,在采用低能耗的情况下使电机运行的状态始终保持最好的状态。

附图说明

[0031]

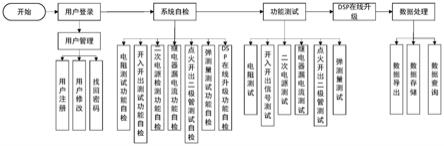

图1为本发明电机扭力控制系统示意图;

[0032]

图2为本发明驱动电路示意图;

[0033]

图3为本发明转向控制模块电路示意图;

[0034]

图4为本发明电流控制模块示意图。

[0035]

图中:1、电机扭力控制系统;2、计算系统;3、转速检测系统;4、能耗变化检测系统;5、阻力检测系统;6、控制系统;7、电源频率检测器;8、计时模块;9、电能检测器;10、电压检测模块;11、电流检测模块;12、感温模块;13、压力检测模块;14、多维力传感器;15、检测传感器;16、单片机;17、a\d转换器;18、收发器a;19、存储模块;20、网络系统;21、数据备份模块;22、数据比对模块;23、解析模块;24、收发器b;25、驱动电路;26、转向控制模块;27、电流控制模块;28、电压控制模块。

具体实施方式

[0036]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0037]

请参阅图1-4,本发明提供一种技术方案:一种基于单片机的电机扭力大小智能控制系统,包括电机扭力控制系统1,电机扭力控制系统1上设有计算系统2,计算系统2上设有单片机16,单片机16的左侧连接端设有数据备份模块21、数据比对模块22、解析模块23,所述数据备份模块21、数据比对模块22、解析模块23相互并联,所述数据备份模块21、数据比对模块22、解析模块23的另一连接端设有收发器b24,所述单片机16的底部连接端设有存储模块19、网络模块20,网络模块20上设有5g网络模块、wifi模块、射频模块、蓝牙模块,网络系统20上设有网线连接端口、wifi模块、5g网络模块、蓝牙模块,多种网络接入方式使设备在任何情况下可以选择当前通讯效率最高的通信方式,使设备的数据传输时间最短,所述单片机16的右侧连接端设有a\d转换器17,a\d转换器17的另一连接端设有收发器a18。

[0038]

计算系统2的一连接端设有转速检测系统3、能耗变化检测系统4、阻力检测系统5,所述转速检测系统3、能耗变化检测系统4、阻力检测系统5相互并联,所述计算系统2上的另

一连接端设有控制系统6。

[0039]

转速检测系统3上设有电源频率检测器7、计时模块8,通过电源频率检测器7、计时模块8分别检测接入带宁愿的频率大小以及接入电源的时间长短,电源频率检测器7上设有计数器,电源频率检测器7检测电源电流震动频率

[0040][0041]

其中f为电源震动频率;t为电源震动周期。

[0042]

能耗变化检测系统4上设有电能检测器9、电压检测模块10、电流检测模块11、感温模块12,感温模块12包括红外感温模块、温度传感器,红外感温模块与温度传感器对电机工作过程中的温度进行高精度的检测,电压检测模块10、电流检测模块11分别检测电压的大小以及接入电源的大小,对电机的能耗进行实时监测。

[0043]

阻力检测系统5上设有压力检测模块13、多维力传感器14、检测传感器15,多维力传感器15上包括方向识别模块,对动态运行过程中的电机受到的各个方向的压力进行准确、高效的检测。

[0044]

控制系统6上设有驱动电路25、转向控制模块26、电流控制模块27、电压控制模块28。

[0045]

驱动电路25上设有38ω电阻r1,38ω电阻r1的一端接入12v电压,38ω电阻r1的另一端设有三极管npn1的基极,三极管npn1的集电极设有22ω电阻r10,22ω电阻r10的另一端接入24v电压,三极管npn1的发射极与三极管npn3的集电极连接,三极管npn3的基极与三极管npn2的基极连接,三极管npn3的集电极与三极管npn2的发射极连接,三极管npn3与三极管npn2之间的节点与16ω电阻r3的一端连接,16ω电阻r3的另一连接端接地,三极管npn2的集电极与22ω电阻r10的一端连接,驱动电路25根据接计算出的数据差值进行调偏调整,实现对电机的转动进行纠正调整。

[0046]

转向控制模块26上设有10k电阻r4,10k电阻r4的一端连接三极管t2的基极,三极管t2的的集电极与38ω电阻r5的一端连接,38ω电阻r5的另一连接端连接15k电阻r6的一端,15k电阻r6的另一端连接二极管led2的正极,二极管led2的负极与三极管t3的集电极连接,三极管t3基极与三极管t2的发射极连接,三极管t3的发射极与三极管t2的发射极之间设有22ω电阻r7,二极管led2的正极与二极管led3的负极连接,二极管led3的正极接入8v电压,转向控制模块26根据计算出的数据差值来调节电机输入的电能大小进行转向修正调整,使电机的转向、转速都进行修正调整。

[0047]

电流控制模块27上设有运算放大器,所述运算放大器的正极连接nin端,运算放大器的vcc端设有电容c1的正极,电容c1的正极接入12v电压,电容c1的负极接地,所述运算放大器的输出端设有电阻38ω电阻r8,38ω电阻r8的另一端设有栅极电阻,栅极电阻的漏极接出,栅极电阻的源极设有35ω电阻r10,35ω电阻r10的另一端接地,所述栅极电阻与35ω电阻r10之间的节点设有22ω电阻r9,22ω电阻r9的另一端与运算放大器的负极连接,运算放大器的输出端与22ω电阻r9的一连接端之间设有电容c2,电流控制模块27对电机的电流输入的电流进行调整。

[0048]

基于单片机的电机扭力大小智能控制系统的控制方法:转速检测系统3、能耗变化检测系统4、阻力检测系统5,分别对电机的转速、电机工作过程中的能耗以及电机工作过程

中受到的阻力。

[0049]

转速检测系统3、能耗变化检测系统4、阻力检测系统5检测到的数据通过收发器18接收后再由a\d转换器17进行数据的转换,转换后的数据输送至单片机16进行计算。

[0050]

单片机16计对检测到的各类数据计算后与标准的数据进行备份存储、比对,最终将比对出的数据调节差值进通过收发器发送至控制系统6。

[0051]

控制系统6针对数据差值对电机进行驱动调整、转向调整、电流大小调整以及电压大小调整。

[0052]

该电机扭力控制系统的灵敏度高,对电机的扭力调控及时、准确,使电机在运行过程中在不同的时间段,不同的运行环境下,在采用低能耗的情况下使电机运行的状态始终保持最好的状态。

[0053]

在本技术的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

[0054]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。