1.本公开内容涉及热成型用钢板、使用其的热成型构件以及用于制造其的方法,并且更特别地,涉及用于热成型并且可以适合用于需要抗碰撞特性的汽车结构构件中的高强度无镀层钢板、热成型构件以及用于制造其的方法。

背景技术:

2.随着用于保护车辆的乘客的各种安全法规得到加强以及近来对环境问题的兴趣增加,关于燃料效率和co2排放的法规也得到加强。

3.因此,可以减小用于车辆的材料的厚度以提高燃料效率,但是厚度的减小可能导致车辆的稳定性问题,并因此应同时提高材料的强度。

4.提高材料的强度的过程除了引起屈服强度的增加之外还引起延伸率的降低,从而在大多数情况下导致可成型性的劣化。因此,已经基于关于各种材料的研究开发出先进的高强度钢(advanced high strength steel,ahss)例如双相(dual phase,dp)钢和trip钢并已实际应用于汽车部件,并且与常规的车辆用高强度钢相比,这样的钢板表现出优异的可成型性。

5.然而,需要更高的成型力以形成具有如上所述增加的材料强度的汽车部件,并因此需要增加压机的容量和负荷。此外,高强度材料的成型可能导致模具寿命的降低和生产率的降低。

6.虽然当用于车辆中时具有1000mpa或更大的超高强度的马氏体钢可以对减小车辆车身的重量有效,但是由于差的可成型性,马氏体结构的商业化是困难的。

7.作为用于使用马氏体钢商业化的方法,已经使用通过以下来制备高强度马氏体组织的方法:将具有优异的可成型性的初始铁素体组织冷成型,通过高温下热处理来形成奥氏体,并对所得物进行淬火。然而,根据上述成型方法,由于非约束状态下的相变,可能出现差的形状定形性的问题。特别地,在冷却过程期间发生的从奥氏体到马氏体的相变中,体积变化伴随着从fcc到bct的晶体组织的变化,并因此尺寸精度劣化。因此,需要进行尺寸校正的另外的过程。

8.为了解决这些问题,近来提出了被称为热压成型(hot press forming,hpf)或热成型的成型方法。热压成型是通过以下来提高最终产品的强度的成型方法:通过将钢板在高于容易进行加工的ac1的高温下进行加热来来制备奥氏体单相,通过压制成型使钢板热成型,并通过淬火形成低温组织例如马氏体。热成型的优点在于可以使在制备高强度材料期间引起的可成型性方面的问题最少化。

9.然而,由于在使用热压成型方法的情况下钢板被加热至高温,因此钢板的表面被氧化,并因此在压制成型之后需要增加从钢板的表面除去氧化物的过程。

10.为了解决这些问题,提出了专利文献1中所公开的方法。在专利文献1中,虽然将涂覆有al-si的钢板在850℃或更高的温度下加热,然后热压以形成马氏体组织,但是由于形成在钢板的表面上的al涂层,钢板在加热期间未被氧化。当使用经al涂覆的钢板进行热压

成型时,不仅可以容易地获得具有1000mpa的超高强度的产品,而且还可以获得具有高尺寸精度的产品,并因此热压成型已经作为对车辆的重量减小和刚度增加非常有效的用于使汽车部件成型的方法引起了关注和兴趣。

11.然而,近来在使用经al涂覆的钢板的热压成型方法中,在成型过程以及另外的构件之间的后续接合/焊接过程期间出现了数个问题。

12.其中,根据专利文献2,由于镀层包含铝作为主要相,因此当将坯料(blank)在加热炉中加热时,铝可能在高于镀层的熔点的温度下液化而在加热炉中熔合至辊,或者由于应力而可能发生部分剥离。

13.此外,根据专利文献3,可以通过使用粘合剂将两个或更多个构件接合来制备热压成型构件。在这种情况下,需要保持足够的粘合强度,为了验证粘合强度,常常使用通过在垂直于接合表面的方向上施加拉伸应力来测试接合部分是否容易保持在高强度的方法。在这种情况下,镀层常常从镀层的内部或镀层与钢板之间的界面脱离。在这种情况下,即使在低应力下也可能出现两个构件分离的问题。

14.此外,根据专利文献4,使用通过将具有不同厚度的不同钢板预接合以减小车辆的重量而制成的定制焊接坯料(tailored welded blank,twb)作为热压成型中的主要材料。twb主要通过激光接合来制备,并且已知材料的表面状况和原材料的强度的组合显著影响特性。然而,在热浸镀al钢板的情况下,在热处理之后通过压制成型而变形时观察到焊接部的断裂。这是因为在twb材料的激光焊接期间,表面的镀层上的al渗入焊接部中,并因此在热处理之后在焊接部中残留铁素体相从而使焊接部脆化。为了克服这个问题,建议在热浸镀al钢板的激光焊接之前进行除去表面膜的另外的过程。

15.如上所述,为了防止马氏体钢在热压成型的加热期间氧化,镀铝是必不可少的,但是需要开发用于解决由此发生的各种问题的技术。

16.[专利文献1]美国专利公开第6,296,805号(2001年10月2日)

[0017]

[专利文献2]韩国专利公开第10-1696121号(2017年1月6日)

[0018]

[专利文献3]韩国专利申请公开第10-2018-0131943号(2018年12月11日)

[0019]

[专利文献4]韩国专利申请公开第10-2015-0075277号(2015年7月3日)

技术实现要素:

[0020]

技术问题

[0021]

提出了本公开内容的实施方案以解决上述问题,并且提供了具有超高强度同时在不使用镀层的情况下防止热压成型期间的表面氧化的热成型用钢板、热成型构件以及用于制造其的方法。

[0022]

技术方案

[0023]

根据本公开内容的一个方面,热成型用钢板以重量百分比(重量%)计包含:0.05%至0.3%的c、0.5%至3.0%的si、0.1%至2.0%的mn、3.0%至9.0%的cr、多于0%且少于0.2%的n、0.03%至1.0%的nb、以及剩余部分中的fe和不可避免的杂质,其中显微组织包含铁素体相和20体积%或更少的碳氮化物。

[0024]

此外,根据本公开内容的一个实施方案,铁素体相的平均晶粒尺寸可以为100μm或更小。

[0025]

此外,根据本公开内容的一个实施方案,钢板可以满足以下表达式(1):

[0026]

(1)0.80*si 0.57*cr-3.53*c-1.45*mn-1.9》0

[0027]

此外,根据本公开内容的一个实施方案,cr的含量可以为3.5%至5.5%。

[0028]

此外,根据本公开内容的一个实施方案,钢板还可以包含少于3.0%的ni。

[0029]

此外,根据本公开内容的一个实施方案,钢板还可以包含少于0.1%的p和少于0.01%的s。

[0030]

根据本公开内容的另一个方面,热成型构件以重量百分比(重量%)计包含:0.05%至0.3%的c、0.5%至3.0%的si、0.1%至2.0%的mn、3.0%至9.0%的cr、多于0%且少于0.2%的n、0.03%至1.0%的nb、以及剩余部分中的fe和不可避免的杂质。

[0031]

此外,根据本公开内容的一个实施方案,热成型构件可以满足以下表达式(1):

[0032]

(1)0.80*si 0.57*cr-3.53*c-1.45*mn-1.9》0

[0033]

此外,根据本公开内容的一个实施方案,在距表面0.1μm深度的点处的平均氧含量可以为20重量%或更小。

[0034]

此外,根据本公开内容的一个实施方案,热成型构件可以具有1100mpa或更大的屈服强度和1500mpa或更大的抗拉强度。

[0035]

此外,根据本公开内容的一个实施方案,cr的含量可以为3.5%至5.5%。

[0036]

此外,根据本公开内容的一个实施方案,热成型构件还可以包含少于3.0%的ni。

[0037]

此外,根据本公开内容的一个实施方案,热成型构件还可以包含少于0.1%的p和少于0.01%的s。

[0038]

根据本公开内容的另一个方面,用于制造热成型构件的方法包括:制备热成型用钢板,所述热成型用钢板以重量百分比(重量%)计包含:0.05%至0.3%的c、0.5%至3.0%的si、0.1%至2.0%的mn、3.0%至9.0%的cr、多于0%且少于0.2%的n、0.03%至1.0%的nb、以及剩余部分中的fe和不可避免的杂质;将钢板以1℃/秒至1000℃/秒的速率加热到ac3 50℃至ac3 200℃的温度范围并保温1秒至1000秒;以及将经加热且经保温的钢板热成型并将钢板以1℃/秒至1000℃/秒的速率冷却到低于mf的温度。

[0039]

此外,根据本公开内容的一个实施方案,热成型用钢板可以满足以下表达式(1)。

[0040]

(1)0.80*si 0.57*cr-3.53*c-1.45*mn-1.9》0

[0041]

此外,根据本公开内容的一个实施方案,热成型用钢板可以包含含有铁素体相和20体积%或更少的碳氮化物的显微组织,其中铁素体相的平均晶粒尺寸为100μm或更小。

[0042]

此外,根据本公开内容的一个实施方案,热成型用钢板中的cr的含量可以为3.5%至5.5%。

[0043]

此外,根据本公开内容的一个实施方案,热成型用钢板还可以包含少于3.0%的ni。

[0044]

此外,根据本公开内容的一个实施方案,热成型用钢板还可以包含少于0.1%的p和少于0.01%的s。

[0045]

此外,根据本公开内容的一个实施方案,制备热成型用钢板可以包括:将钢坯在1000℃至1300℃的温度范围再加热;通过将经再加热的钢坯在高于ar3且等于或低于1000℃的温度范围进行精轧来制备热轧钢板;将热轧钢板在高于ms且等于或低于850℃的温度范围进行卷取;以及对经卷取的热轧钢板进行酸洗。

[0046]

此外,根据本公开内容的一个实施方案,所述方法还可以包括:通过将经酸洗的热轧钢板以30%至80%的压下率轧制来制备冷轧钢板;以及将冷轧钢板在700℃至900℃的温度范围进行连续退火。

[0047]

此外,根据本公开内容的一个实施方案,所述方法还可以包括将经卷取的热轧钢板或经酸洗的钢板在500℃至850℃的温度范围进行分批退火1小时至100小时。

[0048]

有益效果

[0049]

在根据本公开内容的一个实施方案的热成型用钢板和热成型构件中,通过控制合金元素来改善抗氧化性而防止热压成型期间的表面氧化,并因此可以省略常规的镀铝。

[0050]

此外,可以解决在使用经al涂覆的钢板时在热压成型过程期间和在不同构件之间进行的接合/焊接过程期间可能出现的问题。

[0051]

此外,可以获得与常规镀al钢材同等水平的高强度。

附图说明

[0052]

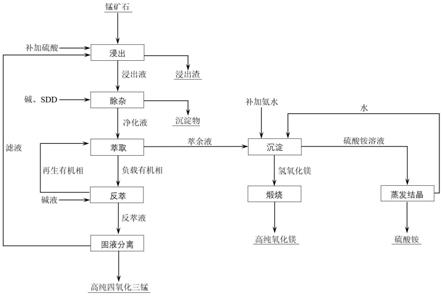

图1是示出根据本公开内容的一个实施方案的热成型用钢板的显微组织的电子显微镜图像。

[0053]

图2是示例性地示出在使用小型保险杠(mini-bumper)模具进行热成型时获得的良好的可成型性(a)和差的可成型性(b)的照片。

[0054]

图3是示出使用板状模具热成型的实施例和比较例的样品的拉伸测试结果的图。

[0055]

图4和图5分别是根据一个实施例和一个比较例的热成型用钢板在成型之前的显微组织的电子显微镜图像。

[0056]

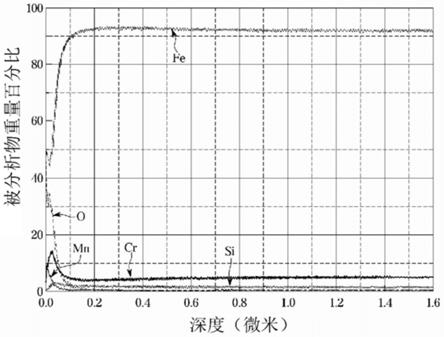

图6和图7是示出根据表现出良好抗氧化性的实施例和表现出较差抗氧化性的比较例的使用小型保险杠模具获得的热成型构件相对于距表面的深度的gds分析结果的图。

具体实施方式

[0057]

根据本公开内容的一个实施方案的热成型用钢板可以以重量百分比(重量%)计包含:0.05%至0.3%的c、0.5%至3.0%的si、0.1%至2.0%的mn、3.0%至9.0%的cr、多于0%且少于0.2%的n、0.03%至1.0%的nb、以及剩余部分中的fe和不可避免的杂质,其中显微组织包含铁素体相和20体积%或更少的碳氮化物。

[0058]

发明实施方式

[0059]

在下文中,将参照附图详细地描述本公开内容的实施方案。提供以下实施方案是为了向本公开内容所属领域的普通技术人员充分传达本公开内容的精神。本公开内容不限于本文所示的实施方案,而是可以以其他形式实施。在附图中,为了清楚地描述本公开内容,省略了与描述无关的部分,并且为了清楚起见,可以放大元件的尺寸。

[0060]

在热成型过程和接合/焊接过程期间出现的所有上述问题均由镀层的存在引起。为了获得与常规镀覆钢板同等水平的高强度,为了在不使用镀层的情况下抑制表面氧化,并且为了具有适合于制备成型构件的优异可成型性,本发明人设计了最佳的合金元素例如cr、si和mn。

[0061]

根据本公开内容的一个实施方案的热成型用钢板和热成型构件可以以重量百分比(重量%)计包含:0.05%至0.3%的c、0.5%至3.0%的si、0.1%至2.0%的mn、3.0%至

9.0%的cr、多于0%且少于0.2%的n、0.03%至1.0%的nb、以及剩余部分中的fe和不可避免的杂质。

[0062]

在下文中,将描述对本公开内容的实施方案中的合金元素的含量的数值限制的原因。在下文中,除非另有说明,否则单位为重量%。

[0063]

c的含量为0.05%至0.3%。

[0064]

c是不仅对奥氏体相的稳定化有效而且对通过固溶强化效应获得高强度有效的元素。然而,过量的c不仅可能由于显微组织中碳化物的增加而使可加工性劣化,而且可能使焊接部和热影响部的物理和机械特性(例如,延展性、韧性和耐腐蚀性)劣化。因此,将其上限设定为0.3%。此外,如上所述,需要以0.05%或更大的量添加c以获得奥氏体的稳定性和目标机械特性。优选地,可以以0.15%或更大的量添加c以获得高强度。然而,由于可以通过添加n来补充高强度并且cr碳化物的形成使抗氧化性劣化,因此c含量并不一定为0.15%或更大。

[0065]

si的含量为0.5%至3.0%。

[0066]

在炼钢过程期间用作脱氧剂的si对提高耐腐蚀性和抗氧化性有效,并且这些特性在si含量为0.5%或更大时有效。然而,由于si是对使铁素体相稳定有效的元素,因此过量的si可能促进在铸坯中形成德尔塔(δ)铁素体,从而由于固溶强化效应而不仅使可热加工性劣化而且使钢材的延展性和韧性劣化。因此,将其上限设定为3.0%。优选地,可以以1.0%至2.0%的量添加si。

[0067]

mn的含量为0.1%至2.0%。

[0068]

作为对使奥氏体相稳定有效的元素的mn对于在热处理期间在高温下获得奥氏体相是必不可少的,并且以0.1%或更大的量添加。然而,过量的mn不仅导致基于s的夹杂物(mns)的增加,从而导致钢材的延展性、韧性和耐腐蚀性劣化,而且在用于形成奥氏体组织的氧化气氛中在高温下的热处理期间由于钢材表面上的mno的增加而使抗氧化性劣化。因此,将其上限设定为2.0%。

[0069]

cr的含量为3.0%至9.0%。

[0070]

作为铁素体稳定化元素的cr对改善耐腐蚀性和抗氧化性有效,并且这些特性在cr含量为3.0%或更大时有效。然而,过量的cr可能由于铁素体的稳定性增强而引起ac1增加,使得在钢材的热处理期间难以获得奥氏体相。因此,将其上限设定为9.0%。考虑到可热成型性和经济效率,cr含量可以为3.5%至7.0%,优选为3.5%至5.5%。

[0071]

n的含量大于0%且小于0.2%。

[0072]

不仅作为奥氏体相稳定化元素而且作为对通过固溶强化效应获得高强度有效的元素的n可以使ni和mn的量减少,从而防止材料成本的增加。然而,过量的n可能导致在显微组织中形成大量的氮化物,从而使可加工性劣化。此外,当添加超过一定水平的n时,在铸造之后的冷却过程期间形成的德尔塔(δ)铁素体可能导致局部形成氮针孔(pin hole),从而使品质劣化。因此,将其上限设定为0.2%。

[0073]

nb的含量为0.03%至1.0%。

[0074]

在高温下形成nb(c,n)的碳氮化物的nb对防止晶粒在热处理期间粗大化有效并且该特性在nb含量为0.03%或更大时有效。这样的晶粒细化不仅对改善钢材在高温下的可加工性有效,而且对提高抗冲击性有效。然而,过量的nb可能导致形成大量的nb(c,n)碳氮化

物,从而减少固溶c和n的量,使得难以获得目标机械特性。因此,将其上限设定为1.0%,优选为0.3%。

[0075]

ni的含量小于3.0%。

[0076]

虽然用作强奥氏体相稳定化元素,但是在本公开内容中ni不是必需元素,因为由此增加制造成本。然而,当在3.0%的上限内添加ni时,在高温下可以容易地形成奥氏体相。然而,当ni含量为3.0%或更大时,在热处理之后的经冷却的组织中过度地形成残余奥氏体,并因此可能使强度劣化。因此,将其上限设定为3.0%。

[0077]

p的含量小于0.1%。

[0078]

由于p使耐腐蚀性或可热加工性劣化,因此将其上限设定为0.1%。

[0079]

s的含量小于0.01%。

[0080]

由于s使耐腐蚀性或可热加工性劣化,因此将其上限设定为0.01%。

[0081]

本公开内容的组成的剩余组分为铁(fe)。然而,组成可能包含从原材料或周围环境中不可避免地并入的不期望的杂质,并因此无法排除另外的合金组分的添加。本公开内容中未具体提及杂质,因为其对于制造领域的任何技术人员是已知的。

[0082]

本公开内容的热成型用钢板具有包含铁素体相和20体积%或更少的碳氮化物的显微组织。由于需要良好的可热成型性以防止在热成型例如热压成型(hpf)期间的表面上的裂纹或爆裂,因此铁素体相中需要晶粒细化。

[0083]

根据本公开内容的一个实施方案的热成型用钢板可以包含平均晶粒尺寸为100μm或更小的铁素体相。在本公开内容中,铁素体相的平均晶粒尺寸通过合金元素的化学组成来控制。通过如上所述添加nb,形成碳氮化物从而减小晶粒的尺寸,并且可以防止晶粒在高温下粗大化,并因此添加nb是必不可少的。与nb形成碳氮化物的c和n的含量的范围对于控制平均晶粒尺寸也是重要的。当cr的含量太低,例如小于3.0%时,晶粒粗大化,从而使可成型性劣化。如以下将描述的,热成型用钢板可以为通过分批退火而获得的热轧钢板、通过连续退火而获得的冷轧钢板、或在不进行退火的情况下通过酸洗而获得的热轧钢板。虽然被提供用于热成型的钢板的晶粒尺寸通常可以通过退火来控制,但是当满足本公开内容的合金元素的化学组成的范围时,无论是否进行退火,都可以在热成型期间获得优异的可成型性。

[0084]

此外,根据本公开内容的一个实施方案,热成型用钢板可以满足以下表达式(1)。

[0085]

(1)0.80*si 0.57*cr-3.53*c-1.45*mn-1.9》0

[0086]

根据本公开内容,虽然未形成镀层,但是可以通过调节si、cr、c和mn的含量以满足表达式(1)来获得优异的抗氧化性。虽然氧化抑制元素例如cr和si的含量对热成型构件的抗氧化性具有最大的影响,但是抗氧化性也同样对促进形成析出物和氧化物的c和mn的含量敏感,从而得出以上表达式(1)。当cr和si的含量低时,cr和si氧化物的致密形成受到抑制并且在表面层上形成厚的fe氧化物。此外,当添加大量的c时,cr碳化物的形成增加从而降低基体中的cr含量,从而导致fe氧化物的形成。此外,当局部地添加大量的mn时,形成mn氧化物,从而使表面上的抗氧化性劣化。

[0087]

由于如上所述的各种合金元素的影响,表面层的氧化行为在热成型期间敏感地变化,限定表面层的抗氧化性的品质是重要的,并且根据本公开内容的一个实施方案的热成型构件在距表面0.1μm深度的点处的平均氧含量可以为20重量%或更少。

[0088]

然后,将描述制备热成型用钢板和热成型构件的方法。

[0089]

首先,热成型用钢板可以作为冷轧钢板或经酸洗的热轧钢板根据公知的制造方法来制造,但是制造条件没有特别限制。用于制造热成型用钢板的方法的一个实例如下。

[0090]

将具有上述合金元素的化学组成的锭料或钢坯在1000℃至1300℃的温度范围加热并热轧。在低于1000℃的加热温度下,难以使钢坯组织均质化,而在超过1300℃的加热温度下,可能过度形成氧化物层并且制造成本可能增加。

[0091]

随后,在高于ar3且等于或低于1000℃的温度范围进行热精轧。在ar3或更低的精轧温度下,可能易于引起再结晶轧制,使得难以控制表面混合组织和钢板的形成。当精轧温度超过1000℃时,热轧晶粒可能易于粗大化。

[0092]

可以将热轧钢板在高于ms且等于或低于850℃的温度范围卷取。当卷取温度为ms或更低时,由于热轧钢的强度太高而难以进行后续冷轧。当卷取温度高于850℃时,氧化物层的厚度过度增加,使得难以在表面上进行酸洗。

[0093]

可以将热轧钢板在酸洗之后立即进行热成型。同时,可以进行酸洗和冷轧以更精确地控制钢板的厚度。虽然酸洗之后的冷轧压下率没有特别限制,但是可以以30%至80%的压下率进行冷轧以获得目标厚度。在这方面,为了减小冷轧的轧制负荷,如果需要,可以对热轧钢板或先前经酸洗的热轧钢板进行分批退火。在这方面,虽然分批退火条件没有特别限制,但是可以在500℃至850℃的温度下进行分批退火1小时至100小时,以降低热轧钢板的强度。

[0094]

可以将经冷退火的冷轧钢板进行连续退火。虽然连续退火热处理过程没有特别限制,但是可以在700℃至900℃的温度范围进行热处理。

[0095]

随后,可以对如上所述制备的热轧钢板或冷轧退火钢板进行热成型以制备热成型构件。

[0096]

将制备的热成型用钢板以1℃/秒至1000℃/秒的加热速率加热到ac3 50℃至ac3 200℃的温度范围。在低于1℃/秒的加热速率下,难以获得足够的生产率。此外,太长的加热时间不仅过度地增大晶粒尺寸,从而使冲击韧性劣化,而且在成型构件的表面上过度形成氧化物,从而使可点焊性劣化。为了将加热速率增加到超过1000℃/秒,需要昂贵的设备。

[0097]

随后,可以在ac3 50℃至ac3 200℃的温度范围保持热处理1秒至1000秒。在低于ac3 50℃的加热温度下,存在在将坯料从加热炉转移至模具时形成铁素体的高可能性,从而无法获得目标强度。当加热温度超过ac3 200℃时,成型构件表面上的过量的氧化物使得在后续过程期间难以获得可点焊性和涂覆特性。

[0098]

在热成型的情况下同时将热成型构件冷却到低于mf的温度,并且可以将冷却速率控制在1℃/秒至1000℃/秒的范围。在低于1℃/秒的冷却速率下,形成不期望的铁素体,使得难以获得1500mpa或更大的抗拉强度。相反地,为了获得超过1000℃/秒的冷却速率,需要昂贵的指定设备。

[0099]

在下文中,将参照以下实施例更详细地描述本公开内容。

[0100]

实施例

[0101]

将具有下表1中所示的合金元素的化学组成的锭料在炉中在1180℃的温度下熔化、加热2小时,并热轧以获得最终厚度为3mm的热轧钢板。随后,将热轧钢板酸洗以用于冷轧,以60%的压下率冷轧,并在760℃下退火以获得热成型用钢板。

[0102]

表1

[0103]

[0104][0105]

图1是示出本公开内容的一个实施方案的热成型用钢板的显微组织的电子显微镜图像。参照图1,可以确定用于热成型的冷轧退火钢板的显微组织在铁素体基体组织中包含20体积%的碳氮化物。

[0106]

将如上所述制备的热成型用钢板热成型并且用于其的热处理条件示于下表2中。将钢板放入预热至950℃的炉中,保持5.5分钟,空冷12秒,在模具中热成型,并以30℃/秒或更大的冷却速率淬火至室温。

[0107]

使用两种类型的模具来形成热成型构件。第一模具是用于使热成型构件成型并进行拉伸测试以评估热成型之后的物理特性的板状模具,并且第二模具被制备为小型保险杠模具以评估可成型性和抗氧化性。

[0108]

根据jis 13 b标准通过拉伸测试对使用板状模具获得的成型构件的样品进行评估,并且结果示于表2中。此外,通过应用相同的热成型热处理条件对通过使用小型保险杠模具获得的成型构件的可成型性和抗氧化性进行评估,并且结果示于表2中。

[0109]

图2是示例性地示出在热成型之后的使用小型保险杠模具进行热成型时获得的良好的可成型性(a)和差的可成型性(b)的照片。如图2的(b)中所示,在一些比较例中,在热成型期间在表面上出现裂纹或爆裂,并且在表2中将其表示为“差”。相反地,将如图2的(a)中所示的良好的可成型性表示为“良好”。

[0110]

基于在表面上是否局部地形成过多的氧化皮来对使用小型保险杠模具获得的热成型构件的抗氧化性进行评估。将表面氧化受到抑制的情况表示为“良好”,并将局部形成过多的氧化皮的情况表示为“较差”。

[0111]

表2

[0112]

[0113][0114]

图3是示出使用板状模具的实施例和比较例的热成型样品的拉伸测试结果的图,并且拉伸测试根据jis 13b标准进行。如图3中所示,在将实施例和比较例的所有拉伸测试曲线进行比较时,确定了在表现出最大强度之前未发生断裂,而是在获得最大抗拉强度之

后发生断裂。

[0115]

关于结果,为了评估镀al热成型构件的氢延迟断裂抗性,已知测量钢板中的h含量的方法。根据专利文献2(韩国专利公开第10-1696121号),在拉伸曲线中观察到在获得最大强度之前发生断裂,并且由于钢板中的高h含量,在拉伸测试中未观察到正常断裂。即,这表明可以基于从拉伸测试中获得的拉伸曲线的结果来判断氢延迟断裂抗性。在使用根据本公开内容的合金元素的化学组成制备的热成型构件的情况下,观察到其中在抗拉强度达到最大水平之后发生断裂的拉伸行为,并因此确定了优异的氢延迟断裂抗性。

[0116]

在评估表2中所示的热成型部件的可成型性时,将热成型用钢板的晶粒尺寸确定为最显著影响可成型性的因素。即,在表2中钢类型的可成型性表示为“差”的大多数情况下,c含量低或者未添加晶粒细化元素例如nb,并且该结果通过观察其显微组织更清楚地确定。图4和图5分别是根据一个实施例和一个比较例的热成型用钢板在成型之前的显微组织的电子显微镜图像。图4是实施例2在热成型之前的显微组织的照片,以及图5是比较例1在热成型之前的显微组织的照片。如图5中所示,确定了具有表示为“差”的可成型性的钢类型在热成型之前具有100μm或更大的粗大铁素体晶粒尺寸。基于这些结果,确定需要将显微组织中的铁素体的平均晶粒尺寸控制成100μm或更小以在最终热成型构件中获得良好的可成型性。

[0117]

同时,基于表2确定了当作为氧化抑制元素的cr和si的含量以及作为形成析出物和氧化物的元素的c和mn的含量满足如上所述的表达式(1)时,获得了热成型构件的优异的抗氧化性。

[0118]

基于辉光放电光谱仪(glow discharge spectrometer,gds)分析结果,通过目视观察将热成型期间的表面层的抗氧化性品质分类为良好和较差,并且代表性结果示于图6和图7中。图6和图7是示出根据表现出良好抗氧化性的实施例和表现出较差抗氧化性的比较例的使用小型保险杠模具的热成型构件相对于距表面的深度的gds分析结果的图。作为通过gds分析合金元素的含量相对于在厚度方向上距表面的深度的结果,清楚地观察到具有良好抗氧化性的热成型构件与具有较差抗氧化性的热成型构件之间的氧含量的差异。虽然在图7的表现出较差抗氧化性的比较例中,在距表面0.1μm深度的点处的平均氧含量超过20重量%,但是确定了在图6的表现出良好抗氧化性的实施例中,在距表面0.1μm深度的点处的平均氧含量为约2重量%至3重量%。基于这些结果,确定了需要将在距表面0.1μm深度的点处的平均氧含量控制成20重量%或更小,以获得最终热成型构件的良好的抗氧化性。

[0119]

以下将更详细地描述表2的比较例和实施例。

[0120]

在其中未添加nb的比较例1至9中,在热成型之前未发生晶粒细化,并因此获得了差的可成型性。其中,由于表达式(1)为负值,在比较例3至5中观察到较差的抗氧化性。然而,在比较例6和7的情况下,尽管表达式(1)为负值,但是获得良好的抗氧化性,因为以0.5%或更大的量添加有对抗氧化性有效的al。

[0121]

在比较例10中,尽管添加了nb,但是由于cr含量高,获得差的可成型性,并且尽管si含量低,但是由于通过高cr含量满足表达式(1),因此获得了良好的抗氧化性。

[0122]

在其中即使在本公开内容提出的范围内c含量也略微低的比较例10至15中,并因此确定屈服强度和抗拉强度未相应地达到1100mpa和1500mpa。然而,在其中n含量高,为0.05%的比较例10中,获得了接近目标强度的结果,并因此确定可以通过添加n来补充高强

度特性。

[0123]

虽然未添加nb但是在比较例16和17中获得了良好的可成型性,这是因为由于略高的c含量,通过形成大量的碳化物而使抗氧化性更加劣化,但是由于氧化皮,可成型性得到改善。

[0124]

还向比较例18至23的钢类型中添加了sb。虽然比较例18至20中满足表达式(1),但是sb在950℃的热成型温度下被氧化而以灰粉形式的氧化皮存在,从而导致较差的抗氧化性。

[0125]

在比较例21至23中,尽管添加了nb,但是获得差的可成型性,并且确定了这是因为由于cr含量低而使晶粒粗大化,从而使可成型性劣化。

[0126]

虽然已经参照示例性实施方案特别地描述了本公开内容,但是本领域技术人员应理解,在不背离本公开内容的精神和范围的情况下,可以做出形式和细节上的各种改变。

[0127]

工业适用性

[0128]

根据本公开内容的热成型用钢板可以应用于汽车结构构件,因为可以获得超高强度,同时在不使用镀层的情况下抑制热压成型期间的表面氧化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。