1.本发明属于催化剂技术领域,具体涉及一种铁系丁烯氧化脱氢催化剂及其制备方法。

背景技术:

2.丁烯氧化脱氢制丁二烯作为一种重要的丁二烯来源,早在上世纪60年代就受到国内众多单位的关注,我国在1969年建成了千吨级规模的正丁烯氧化脱氢制丁二烯工业装置,随后在1971年建成了大型正丁烯氧化脱氢装置。

3.丁烯氧化脱氢催化剂在国内相关单位的共同努力下,经历了三元钼系催化剂、六元钼系催化剂、铁系催化剂。

4.目前,国内丁烯氧化脱氢催化剂大部分是铁系催化剂,且普遍采用氨水作为沉淀剂,与铁、镁、锌进行共沉淀反应,沉淀结束后,进行陈化、干燥、活化、成型制得丁二烯催化剂,例如:

5.专利申请cn107308942a公开了丁烯氧化脱氢制备丁二烯的催化剂及其方法,该制备方法是将硝酸铁、硝酸锌及硝酸镁按照一定摩尔比配置成溶液,加入氨水发生共沉淀,然后经老化、干燥、煅烧、破碎等步骤,得到改性铁酸锌催化剂。

6.专利申请cn105618064a公开了丁烯氧化脱氢催化剂的制备方法,该制备方法第一步向含铁、锌、钙系元素的水溶液中正滴定滴加氨水以控制体系ph至7.0-8.0;第二步停止滴加氨水,持续通入co20.5-2小时,维持体系ph不变,再添加田菁粉,混合所得沉淀经过陈化、洗涤、干燥、焙烧后得丁烯氧化脱氢催化剂。

7.采用上述方法制备的催化剂在沉淀反应后的母液中存在大量游离的锌、镁等离子,无法进行排放,且在洗涤过程中也会用到氨水,严重污染环境,另一方面,由于锌、镁的流失会导致催化剂活性相的变化,必须严格的控制反应条件,因此催化剂生产的稳定性及重复性较差。

8.由此,亟需一种新的丁烯氧化脱氢催化剂及其制备方法以解决上述技术问题。

技术实现要素:

9.为解决目前丁烯氧化脱氢催化剂在生产和工业应用过程中存在的问题,本发明主要从催化剂配方组成、制备方法及制备工艺条件等方面加以改进。

10.本发明的目的在于提供了一种铁系丁烯氧化脱氢催化剂及其制备方法。该催化剂生产过程安全,环保,稳定性好,活性相分布均匀,催化剂活性好。

11.本发明提供了一种铁系丁烯氧化脱氢催化剂制备方法,所述催化剂以尖晶石型铁酸盐和α-fe2o3作为主要活性组分,所述催化剂按重量百分比计包含以下成分:fe2o

3 70%~90%(该fe2o3含量包含铁酸盐中的fe2o3和α-fe2o3二者),mgo 5%~20%、zno 1.5%~10%、m

xoy 0.5%~5%,其中,m为v、mn、al、ca中的一种或几种,x、y分别表示m

x

oy中o为-2价,m的化合价为 2y/x价;其特征在于采用如下方法制备:

12.(1)制备含有铁、镁、锌的尖晶石型铁酸盐;

13.(2)将铁盐、含m的盐、步骤(1)得到的尖晶石型铁酸盐与沉淀剂进行沉淀反应,对沉淀反应得到的产物进行后处理得到成品催化剂。

14.其中,所述催化剂制备方法包括以下步骤:

15.(a1)利用含铁、镁、锌的化合物来制备含有铁、镁、锌的尖晶石型铁酸盐;

16.(a2)将所得到尖晶石型铁酸盐破碎至一定目数后,加水混合均匀,得到第一浆液;

17.(a3)配制第二溶液,所述第二溶液含有铁盐和含m的盐;

18.(a4)配制沉淀剂溶液;

19.(a5)将第二溶液和沉淀剂溶液并流到第一浆液中,进行沉淀反应;

20.(a6)沉淀结束后,对沉淀反应得到的产物进行后处理得到成品催化剂。

21.其中,所述步骤(1)或(a1)中,通过沉淀法、机械混合法、或溶胶凝胶法来制备所述尖晶石型铁酸盐。

22.其中,所述步骤(1)或(a1)包含以下步骤(b1):将含铁、镁、锌的化合物混合均匀,加入有机酸后,在一定温度下进行溶胶-凝胶反应,对溶胶-凝胶反应得到的产物进行焙烧,得到尖晶石型铁酸盐

23.其中,所述步骤(a1)或(b1)中,所述含铁、镁、锌的化合物包括铁、镁、锌的硫酸盐、硝酸盐、氧化物中的一种或多种。

24.其中,所述步骤(b1)中,所述有机酸选自乙酸、甲酸、草酸、柠檬酸中的一种或多种。

25.其中,所述步骤(b1)中,溶胶-凝胶反应的温度为50-120℃。

26.其中,所述步骤(b1)中,焙烧温度为600-900℃,焙烧时间为5-10h。

27.其中,所述步骤(a2)中,将所述尖晶石型铁酸盐破碎至80-400目。

28.其中,所述步骤(2)或(a3)中,所述铁盐为铁的硫酸盐、硝酸盐、氯化物中的一种或多种。

29.其中,所述步骤(2)或(a3)中,所述含m的盐为含m的硫酸盐、硝酸盐、氯化物中的一种或多种。

30.其中,所述步骤(2)或(a4)中,所述沉淀剂为氢氧化钠、碳酸钠、氨水、碳酸氢钠中的一种或多种。

31.其中,所述步骤(2)或(a5)中,沉淀反应的温度为5-40℃,时间为0.5-9h。

32.其中,所述步骤(2)或(a5)中,沉淀反应的ph控制在8.0~10.0。

33.其中,所述步骤(2)或(a6)中,所述后处理包括陈化、洗涤、活化、成型。

34.其中,陈化温度为5-40℃,时间为0.5-15h。

35.其中,洗涤所用液体为去离子水、氨水、碳酸钠溶液、碳酸氢钠溶液中的一种或多种。

36.其中,活化温度为600-900℃,活化时间为5-35h。

37.其中,所述成型包括:向活化后的催化剂破碎至8-200目,加入相对于催化剂质量百分比2-8%的去离子水,加入相对于催化剂质量百分比0.1~3%的石墨混合均匀后成型。

38.本发明还提供了一种铁系丁烯氧化脱氢催化剂,其由上述铁系丁烯氧化脱氢催化剂制备方法所制备得到。

39.本发明还提供了一种丁烯氧化脱氢制丁二烯的方法,其采用了上述铁系丁烯氧化脱氢催化剂。

40.本发明具有以下有益技术效果:

41.本发明提供的催化剂制备方法,其特征是先制备含有铁、镁、锌的尖晶石型铁酸盐,然后将铁酸盐与铁盐和m盐进行共沉淀反应,采用本发明优点在于:

42.(1)将铁、镁、锌首先制备形成尖晶石型铁酸盐结构,能够有效的避免在催化剂生产过程中铁、镁、锌盐与氨水进行共沉淀而导致的锌、镁离子流失的问题,保证催化剂在生产及洗涤过程中溶液中锌、镁含量均低于1.0mg/l,生产过程安全、环保;

43.(2)将铁、镁、锌首先制备形成尖晶石型铁酸盐结构,能够有效的避免铁、镁、锌盐与氨水进行共沉淀过程中因反应ph值的波动,导致锌、镁流失量不同,催化剂组分含量变化,影响催化剂生产的重复性及性能的稳定性;

44.(3)通过先制备尖晶石型铁酸盐,再将铁酸盐与铁盐和m盐进行共沉淀,通过沉淀反应可以使铁酸盐与氧化铁、m氧化物分散更加均匀,有利于提高催化剂的活性。

具体实施方式

45.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合具体实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

46.实施例1

47.将一定量的去离子水和51.9gfe2o3加入三口烧瓶中,加入一定量的乙酸,搅拌,调节水浴将反应液维持在60℃,搅拌30min。将12gmgo,2g zno和一定量的去离子水加入三口烧瓶中,将反应温度调至105℃,持续搅拌10h,倒入烧杯中120℃干燥后,马弗炉800℃焙烧8h,得到尖晶石型铁酸盐。将铁酸盐破碎至80~180目,加去离子水混合均匀后备用。称取112.2g fecl3·

6h2o,2.5gmn(no3)2加去离子水配制成fe

3

浓度为1.0mol

·

l-1

的溶液a,另外配置质量分数为15%的碳酸氢钠溶液,将a溶液与碳酸氢钠溶液并流到装有尖晶石型铁酸盐浆液的烧杯中,维持反应温度25℃,反应时间1h,沉淀ph值9.0,沉淀结束后,将反应溶液在25℃条件下陈化5h,陈化结束后,抽滤,用去离子水进行洗涤,洗涤结束后,90℃烘干,马弗炉升温至700℃活化30h,得半成品催化剂,破碎至8~180目,加入0.5g石墨和5g去离子水混合均匀后打片成型,得成品催化剂i。

48.经过分析,在催化剂i的制备过程中,沉淀结束后的母液中不存在锌离子和镁离子。

49.实施例2

50.将一定量的去离子水和51.9gfe2o3加入三口烧瓶中,加入一定量的甲酸,搅拌,调节水浴将反应液维持在60℃,搅拌30min。将12gmgo、2g zno和一定量的去离子水加入三口烧瓶中,将反应温度调至105℃,持续搅拌10h,倒入烧杯中120℃干燥后,马弗炉850℃焙烧8h,得到尖晶石型铁酸盐。将铁酸盐破碎至300~400目,加去离子水混合均匀后备用。再称取167.5g fe(no3)3·

6h2o、1.73gvcl3加去离子水配制成fe

3

浓度为1.0mol

·

l-1

的溶液,另外配置质量分数为15%的氨水溶液,将溶液a与氨水溶液并流至装有尖晶石型铁酸盐浆液的烧杯中,维持反应温度35℃,反应时间1h,沉淀ph值9.5,沉淀结束后,将反应溶液在25℃

条件下陈化5h,陈化结束后,抽滤,用氨水进行洗涤,洗涤结束后,90℃烘干,马弗炉升温至800℃活化30h,得半成品催化剂,破碎至10~200目,加入0.5g石墨和7g去离子水混合均匀后打片成型,得成品催化剂ii。

51.实施例3

52.将一定量的去离子水和262.6gfe(no3)3·

9h2o加入三口烧瓶中,加入一定量的草酸,搅拌,调节水浴将反应液维持在60℃,搅拌30min。将12g mgo、2g zno和一定量的去离子水加入三口烧瓶中,将反应温度调至105℃,持续搅拌10h,倒入烧杯中120℃干燥后,马弗炉800℃焙烧8h,得到尖晶石型铁酸盐。将铁酸盐破碎至180~300目,加去离子水混合均匀后备用。再称取112.2g fecl3·

6h2o、4.2gal(no3)3加去离子水配制成fe

3

浓度为1.0mol

·

l-1

的溶液a,另外配置质量分数为15%的碳酸钠溶液,将溶液a与碳酸钠溶液并流至装有尖晶石型铁酸盐浆液的烧杯中,维持反应温度25℃,反应时间1h,沉淀ph值10.0,沉淀结束后,将反应溶液在25℃条件下陈化5h,陈化结束后,抽滤,用去离子水进行洗涤,洗涤结束后,90℃烘干,马弗炉升温至800℃活化30h,得半成品催化剂,破碎至8~80目,加入0.5g石墨和8g去离子水混合均匀后打片成型,得成品催化剂iii。

53.实施例4

54.将一定量的去离子水和262.6gfe(no3)3·

9h2o、76.9gmg(no3)2·

6h2o、7.3g zn(no3)2·

6h2o加入三口烧瓶中,加入一定量的柠檬酸,搅拌,调节水浴将反应温度调至105℃,持续搅拌10h,倒入烧杯中120℃干燥后,马弗炉800℃焙烧8h,得到尖晶石型铁酸盐。将铁酸盐破碎至80~300目,加去离子水混合均匀后备用。再称取167.5g fe(no3)3·

6h2o、2.5gmn(no3)2加去离子水配制成fe

3

浓度为1.0mol

·

l-1

的溶液a,另外配置质量分数为15%的碳酸氢钠溶液,将溶液a与碳酸氢钠溶液并流至装有尖晶石型铁酸盐浆液的烧杯中,维持反应温度25℃,反应时间1h,沉淀ph值9.5,沉淀结束后,将反应溶液在25℃条件下陈化5h,陈化结束后,抽滤,用去离子水进行洗涤,洗涤结束后,90℃烘干,马弗炉升温至700℃活化30h,得半成品催化剂,破碎至8~180目,加入0.5g石墨和8g去离子水混合均匀后打片成型,得成品催化剂iv。

55.实施例5

56.将一定量的去离子水和51.9gfe2o3、12g mgo、2g zno加入三口烧瓶中,加入一定量的乙酸,搅拌,调节水浴将反应温度调至110℃,持续搅拌10h,倒入烧杯中120℃干燥后,马弗炉750℃焙烧8h,得到尖晶石型铁酸盐。将铁酸盐破碎至80~300目,加去离子水混合均匀后备用。再称取165.8g fe2(so4)3、2.5gmn(no3)2加去离子水配制成fe

3

浓度为1.0mol

·

l-1

的溶液a,另外配置质量分数为15%的碳酸氢钠溶液,将溶液a与碳酸氢钠溶液并流到装有尖晶石型铁酸盐浆液的烧杯中,维持反应温度35℃,反应时间1h,沉淀ph值8.5,沉淀结束后,将反应溶液在35℃条件下陈化5h,陈化结束后,抽滤,用去离子水进行洗涤,洗涤结束后,90℃烘干,马弗炉升温至800℃活化30h,得半成品催化剂,破碎至8~200目,加入0.2g石墨和5g去离子水混合均匀后打片成型,得成品催化剂v。

57.实施例6

58.将一定量的去离子水和51.9gfe2o3加入三口烧瓶中,加入一定量的乙酸,搅拌,调节水浴将反应液维持在60℃,搅拌30min。将mgo12g,zno 2g和一定量的去离子水加入三口烧瓶中,将反应温度调至110℃,持续搅拌10h,倒入烧杯中120℃干燥后,马弗炉800℃焙烧

8h,得到尖晶石型铁酸盐。将铁酸盐破碎至80~400目,加去离子水混合均匀后备用。再称取fecl3·

6h2o 112.2g,2.5gmn(no3)2加去离子水配制成fe

3

浓度为1.0mol

·

l-1

的溶液a,另外配置质量分数为15%的氢氧化钠溶液,将溶液a与氢氧化钠溶液并流到装有尖晶石型铁酸盐浆液的烧杯中,维持反应温度25℃,反应时间1h,沉淀ph值9.9,沉淀结束后,将反应溶液在25℃条件下陈化5h,陈化结束后,抽滤,用去离子水进行洗涤,洗涤结束后,90℃烘干,马弗炉升温至800℃活化30h,得半成品催化剂,破碎至8~200目,加入0.3g石墨和7g去离子水混合均匀后打片成型,得成品催化剂vi。

59.对比例1

60.将一定量的去离子水和85gfe2o3加入三口烧瓶中,加入一定量的乙酸,搅拌,调节水浴将反应液维持在60℃,搅拌30min。将mgo12g,zno 2g,v2o

5 1g和一定量的去离子水加入三口烧瓶中,将反应温度调至105℃,持续搅拌10h,倒入烧杯中,置于烘箱中120℃烘干,马弗炉升温至800℃焙烧8h,得半成品催化剂,破碎至8~200目,加入0.3g石墨和7g去离子水混合均匀后打片成型,得成品催化剂vii。

61.对比例2

62.称取fe(no3)3·

9h2o 430g,mg(no3)2·

6h2o 76.9g,zn(no3)2·

6h2o7.4g,2.5gmn(no3)2加去离子水配制成fe

3

浓度为1.0mol

·

l-1

的溶液a,将柠檬酸溶液缓慢的滴加到a溶液中,将反应温度调至105℃,持续搅拌10h,倒入烧杯中,置于烘箱中120℃烘干,马弗炉升温至800℃焙烧8h,得半成品催化剂,破碎至8~200目,加入0.3g石墨和7g去离子水混合均匀后打片成型,得成品催化剂viii。

63.对比例3

64.称取fe(no3)3·

9h2o 430g,mg(no3)2·

6h2o 80.97g,zn(no3)2·

6h2o 74.37g,2.5gmn(no3)2溶液加去离子水配制成1.12lfe

3

浓度为1.0mol

·

l-1

的溶液a,另外配置质量分数为15%的氨水溶液,将溶液a与氨水溶液进行并流共沉淀加入到烧杯中,维持反应温度25℃,反应时间1h,沉淀ph值9.8,沉淀结束后,将反应溶液在25℃条件下陈化5h,陈化结束后,抽滤,用氨水洗涤,洗涤结束后,90℃烘箱烘干,马弗炉升温至700℃活化30h,得半成品催化剂,破碎至8~200目,加入0.3g石墨和7g去离子水混合均匀后打片成型,得成品催化剂ix。

65.经过分析,在催化剂ix的制备过程中,沉淀结束后的母液中含有9.6g/l的锌离子和296mg/l的镁离子。

66.对比例4

67.称取85gfe2o3,mgo 12g,zno 2g,mno 1g进行机械混合均匀后,马弗炉升温至700℃活化30h,得半成品催化剂,破碎至8~200目,加入0.3g石墨和7g去离子水混合均匀后打片成型,得成品催化剂x。

68.对比例5

69.选用目前国内工业应用的丁烯氧化脱氢制丁二烯催化剂xi作为参比催化剂进行活性对比评价。

70.将实施例与对比例催化剂破碎至10~20目,取3ml催化剂,装填于内径为12mm的固定床反应器内,进行活性评价,活性评价条件:丁烯空速400h-1

,水烯摩尔比17,氧烯摩尔比0.55,催化剂在350℃、400℃、450℃、500℃、550℃条件下催化剂的活性,催化剂活性评价结

果见表1~3。

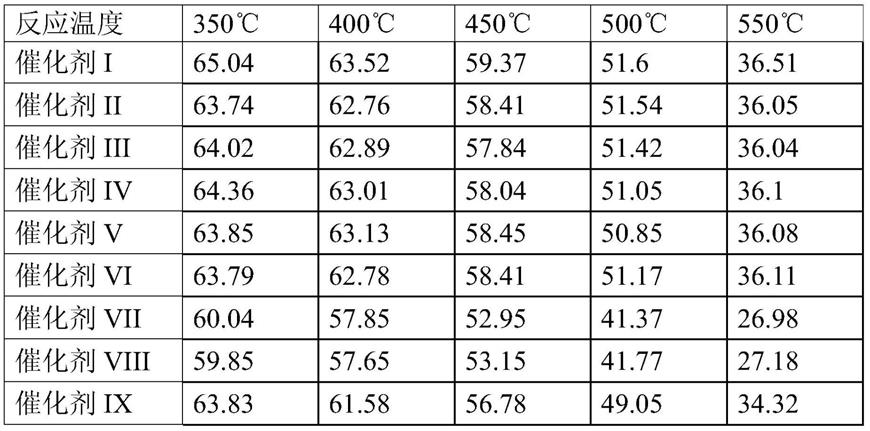

71.表1催化剂转化率(%)

72.反应温度350℃400℃450℃500℃550℃催化剂i65.9864.9561.5354.2939.83催化剂ii64.9864.3260.8554.3339.65催化剂iii65.0364.5760.0154.1239.7催化剂iv65.1464.5860.7554.3139.56催化剂v65.0564.7860.9654.2939.66催化剂vi64.8964.5661.1354.4339.72催化剂vii62.7360.856.4346.5432.35催化剂viii62.8360.9556.8346.8532.76催化剂ix64.8563.2459.7552.9838.21催化剂x60.8556.8938.4531.525.93催化剂xi65.0464.0559.7653.4838.75

73.表2催化剂收率(%)

[0074][0075][0076]

表3催化剂选择性(%)

[0077]

反应温度350℃400℃450℃500℃550℃催化剂i98.5897.8096.4995.0591.66催化剂ii98.0997.5795.9994.8690.92催化剂iii98.4597.4096.3895.0190.78催化剂iv98.8097.5795.5494.0091.25催化剂v98.1697.4595.8893.6690.97催化剂vi98.3097.2495.5594.0190.91催化剂vii95.7195.1593.8388.8983.40

催化剂viii95.2694.5993.5289.1682.97催化剂ix98.4397.3895.0392.5889.82催化剂x93.2888.9887.0084.2972.89催化剂xi98.1796.9295.1393.0390.27

[0078]

实施例的催化剂采用本发明专利的方法进行制备,先形成尖晶石型铁酸盐结构,再将尖晶石型铁酸盐与铁盐和m盐进行沉淀反应,可以使铁酸盐与氧化铁、m氧化物分散更加均匀,制备的催化剂性能优于对比例。

[0079]

对比例1和2的催化剂vii和催化剂viii是将铁、锌、m、镁的氧化物或硝酸盐采用溶胶-凝胶法进行制备,无法形成大量的铁酸盐尖晶石结构,而是形成部分铁、镁、锌、m金属氧化物相和部分铁酸盐尖晶石混合相,因此催化剂性能不如实施例催化剂。

[0080]

对比例3的催化剂ix是采用氨水作为沉淀剂与铁、镁、锌的硝酸盐进行共沉淀反应,洗涤过程采用氨水,催化剂母液中存在大量的锌、镁离子,洗涤液中也存在锌离子,生产过程产生的氨水和含锌、镁废水严重污染环境。

[0081]

对比例4的催化剂x是直接采用机械混合的方法进行催化剂制备,催化剂活性相分散度较差,制备的催化剂性能较差。

[0082]

对比例5采用氨水作为沉淀剂与铁、镁、锌进行共沉淀反应,不仅母液中存在大量的锌、镁离子,而且在生产过程中不同批次ph值的变化,导致锌、镁流失不同,催化剂组分含量会有差距。

[0083]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。