1.本技术涉及缠绕管生产技术领域,尤其是涉及一种塑钢缠绕管生产线及生产工艺。

背景技术:

2.缠绕管是一种以hdpe为原料,经缠绕焊接成型的一种管材,具有化学性能稳定、耐老化的优点。

3.相关技术见申请公布号为cn113815213a的专利,其公开了一种hdpe中空壁缠绕管自动化生产线及其使用方法,生产线包括依次设置的混料机、挤出机、成型口模、液体冷却装置、缠绕机和牵引架,缠绕机包括缠绕筒和管道导向装置,管道导向装置设置在缠绕筒的一侧且用于将管体螺旋缠绕在缠绕筒上。

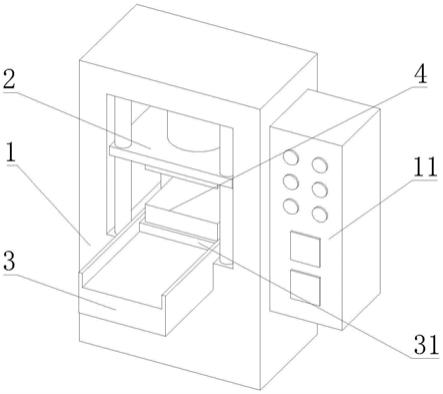

4.如图1所示,为一种塑钢缠绕管,缠绕管1包括管体11和螺旋固定于管体11外壁的凸筋13,管体11的管壁内部固定有螺旋缠绕的钢带12,凸筋13的高度与宽度之比在5-15之间,上述设备不适用该塑钢缠绕管的生产。

技术实现要素:

5.为了解决新式的塑钢缠绕管生产的问题,本技术提供一种塑钢缠绕管生产线及生产工艺。

6.第一方面,本技术提供一种塑钢缠绕管生产线采用如下的技术方案:一种塑钢缠绕管生产线,包括:带材成型机构,用于在多个平行设置的钢带表面包覆熔融塑料成型出复合带材,所述复合带材的一面沿长度方向设有一个以上的凸筋;带材牵引机构,用于带动所述复合带材在长度方向上移动;缠绕机构,用于所述复合带材缠绕粘接成型为管材;粘接机构,用于向所述缠绕机构进料端处的所述复合带材的一侧涂覆熔融的粘合剂;冷却机构,用于向缠绕机构喷射冷却剂以冷却固化粘合剂;所述缠绕机构包括:机架,一侧设有缠绕管出口;驱动辊,转动连接于所述机架并位于所述缠绕管出口轮廓内,用于所述复合带材依次侧边缘贴合缠绕成型,导向辊组,具有多个轴线呈圆周排列的导向辊,所述导向辊沿周向设有与所述凸筋配合的导向槽,多个导向槽呈螺旋线形分布。

7.通过采用上述技术方案,导向辊上的导向槽能够容纳复合带材上的凸筋,使得缠绕机构制作出的缠绕管在具有更薄壁厚的情况下获得更好的机械性能及环刚度。更薄的壁厚一方面降低生产用料,另一方面减轻了缠绕管的重量,生产出综合性能更高的缠绕管。

8.可选的,所述导向辊的两端球铰接有安装座,所述安装座可拆卸固定于所述机架,所述导向辊的轴线与所述驱动辊的轴线呈夹角设置。

9.可选的,所述机架包括两个并排设置的支撑板,两个所述支撑板之间通过螺杆和螺母固定;优选的,所述支撑板包括底座和连接于底座顶部的安装盘,所述安装盘能够相对所述底座转动并固定,所述安装盘位于所述缠绕管出口周围沿周向设有多个弧形的调节孔,所述螺杆穿过所述调节孔。

10.可选的,所述生产线还包括:带材导引机构,连接于所述带材牵引机构和所述缠绕机构之间,用于将所述带材导引至所述缠绕机构进行缠绕。

11.可选的,所述带材成型机构包括:挤塑机,成型模头,连接于所述挤塑机,所述成型模头的内部设有熔融腔,所述成型模头的一端设有供所述钢带穿过所述熔融腔的进带口,所述成型模头的另一端设有与所述熔融腔连通且用于成型与所述复合带材轮廓相同的模口。

12.可选的,所述带材成型机构还包括定型冷却组件,用于对从所述模口传出的复合带材降温;优选的,所述定型冷却组件包括用于复合带材浸入的水槽;优选的,所述水槽中设有定型板,所述定型板上设有与所述模口轮廓相同的定型口,所述复合带材穿过所述定型口;优选的,所述水槽远离所述模口的一端设有吹干组件,用于干燥所述复合带材的表面。

13.可选的,所述带材成型机构还包括预热组件,所述预热组件设置于所述成型模头的所述进带口前端,用于对所述钢带加热;优选的,所述预热组件包括环形的加热丝,所述钢带从所述加热丝环绕的空腔中穿过。

14.可选的,所述带材牵引机构包括互相抵压的两组输送带,下方的输送带上设有退让槽,所述复合带材的凸筋容纳于所述退让槽处。

15.可选的,所述生产线还包括设置于所述缠绕管出口处的辅助传输机构,所述辅助传输机构用于带动成型后的所述缠绕管转动并前移;优选的,所述辅助传输机构包括:支撑辊,对称设置于待传输的缠绕管两侧;动力部,用于带动所述支撑辊转动。

16.第二方面,本技术提供一种塑钢缠绕管生产工艺采用如下的技术方案:一种塑钢缠绕管生产工艺,应用上述的塑钢缠绕管生产线生产制作塑钢缠绕管。

17.综上所述,本技术包括以下至少一种有益技术效果:能够高效稳定的生产出内部带有钢带且外壁带有凸筋的缠绕管;该缠绕管具有更薄壁厚的情况下获得更好的机械性能及环刚度;更薄的壁厚一方面降低生产用料,另一方面减轻了缠绕管的重量,生产出综合性能更高的缠绕管。

附图说明

18.图1为背景技术中塑钢缠绕管的结构示意图;图2为本技术实施例塑钢缠绕管生产线的整体结构示意图;图3为图2的正视图;图4为成型模头上进带口的结构示意图;图5为成型模头上模口的结构示意图;图6为定型冷却组件和吹干组件的结构示意图;图7为带材导引机构与带材牵引机构连接关系的结构示意图;图8为缠绕机构的结构示意图;图9为图8的右视图;图10为辅助传输机构的结构示意图。

19.附图标记说明:1、缠绕管;11、管体;12、钢带;13、凸筋;2、带材成型机构;21、预热组件;22、成型模头;221、模体;222、进带口;223、模口;23、定型冷却组件;231、水槽;232、定型板;233、限位板;24、吹干组件;3、带材牵引机构;4、粘接机构;41、导料管;5、缠绕机构;51、机架;511、底座;5111、安装槽;512、安装盘;5121、调节孔;52、导向辊组;521、导向槽;53、螺杆;54、固定架;55、驱动辊;6、辅助传输机构;61、基座;62、动力部;63、支撑辊组;631、支撑辊;6311、导向部;7、带材导引机构;71、导向板;72、压辊;8、复合带材。

具体实施方式

20.以下结合附图2-10对本技术作进一步详细说明。

21.本技术实施例公开了一种塑钢缠绕管生产线及生产工艺。

22.参考图2和图3,塑钢缠绕管生产线包括依次设置的带材成型机构2、带材牵引机构3、缠绕机构5以及辅助传输机构6,缠绕机构5连接有粘接机构4。钢带12经过带材成型机构2形成复合带材8,复合带材8在带材牵引机构3的作用下朝向缠绕机构5输送并缠绕,粘接机构4在缠绕机构5进料端处的复合带材8边缘涂覆粘胶,复合带材8缠绕粘接形成缠绕管1。

23.参考图2和图3,带材成型机构2包括成型组件和定型冷却组件23,定型冷却组件23位于成型组件的出料端。

24.成型组件包括挤塑机和成型模头22,成型模头22通过螺栓固定在挤塑机的出料端,成型模头22用于挤出来自挤塑机的熔融塑料。

25.参考图4和图5,成型模头22包括模体221,模体221的内部设有与挤塑机的出料端连通的模腔,模体221的一面设有进带口222,进带口222此处为3个,进带口222的轮廓与钢带12的截面适配;模体221的另一面设有模口223,模口223的轮廓与形成缠绕管1的复合带材8轮廓截面适配,模口223与进带口222位于模体221的相对两面并均与模腔连通。

26.参考图6,定型冷却组件23包括水槽231和安装于水槽231的定型板232,定型板232

上设有贯穿性的定型口,定型口的轮廓与复合带材8的截面相同。定型板232表面设有多个翅片,使得定型板232浸入水中提高热交换能力。在水槽231中部还固定有限位板233,限位板233上设有与定型口轮廓相同的导向口,复合带材8穿过导向口前移,减小复合带材8的偏移。

27.带材成型机构2还包括吹干组件24,吹干组件24包括风管,风管有多个且出风口朝向复合带材8的上下两侧边缘,风管的另一端连接有外部的风机或高压空气源。

28.带材成型机构2还包括预热组件21,预热组件21设置于成型模头22的进带口222一侧。预热组件21包括环形的加热丝,钢带12从环形加热丝的中部穿过。

29.带材牵引机构3可以包括两组互相抵压的输送带,下方的输送带上设有退让槽,复合带材8的凸筋13容纳于退让槽处。

30.参考图7,为了使得复合带材8准确的输送到缠绕机构5进行缠绕,带材牵引机构3的出料端安装有带材导引机构7。带材导引机构7包括导向板71和压辊72,导向板71竖向设置并固定在带材牵引机构3的机壳上,压辊72有多个并水平转动连接于导向板71,压辊72的轴线垂直于复合带材8的传输方向。压辊72与下方的输送带上表面之间的距离可以为复合带材8基体厚度的1.2-2倍,防止复合带材8端部向上弯折拱起影响缠绕质量。

31.粘接机构4包括挤塑机和导料管41,挤塑机安装于带材牵引机构3的机壳上,导料管41的一端向下延伸至带材导引机构7的出料口处,导料管41用于向复合带材8的一侧涂覆熔融的塑料。

32.参考图8和图9,缠绕机构5包括机架51、导向辊组52和驱动辊55,机架51上设有圆形的开口,其中一侧的开口用于缠绕管1传出。导向辊组52有多个并环绕开口设置,机架51的一侧固定有固定架54,驱动辊55转动安装于固定架54并位于多个导向辊组52围成的空间中。

33.导向辊组52包括导向辊和辊轴,导向辊转动连接于辊轴,导向辊上开设多个导向槽521,导向槽521之间的间距与凸筋13复合带材8上的间距相同,导向槽521的尺寸规格与复合带材8上的凸筋13尺寸规格相同,多个导向槽521沿开口的周向呈螺旋形分布,使得复合带材8缠绕时,凸筋13位于导向槽521内。

34.固定架54伸入开口的部分安装有电机,驱动辊55与电机的输出轴传动连接,驱动辊55与导向辊之间的间距与复合带材8的基材厚度相适应,使得驱动辊55与导向辊共同带动复合带材8缠绕。

35.参考图8和图9,机架51包括两个并排设置的支撑板,两块支撑板之间通过螺杆53固定连接。为了方便调节导向槽521在螺旋线分布的升角,辊轴的两端球铰接于支撑板。机架51的其中一侧的支撑板包括底座511和安装盘512,在底座511的顶端开设有弧形的安装槽5111,安装盘512呈圆环形,辊轴的端部连接于安装盘512。在安装盘512的周向设有多个弧形的调节孔5121,此处调节孔5121有四个。螺杆53穿过调节孔5121后通过螺母固定。底座511位于安装槽5111的两侧也设有调节孔5121,用于安装盘512转动到合适位置后拧紧螺母固定位置。安装盘512上通过螺钉固定有安装座,辊轴的端部铰接于安装座上。

36.参考图10,辅助传输机构6包括基座61、转动支撑于基座61上的支撑辊组63以及带动支撑辊组63转动的动力部62,支撑辊组63有两组且并排设置,支撑辊组63的间距小于缠绕管1的轮廓直径。动力部62包括电机和连接于电机和其中一个支撑辊组63之间的传动机

构,传动机构可以为链传动或齿轮传动。支撑辊组63包括多个同轴连接的支撑辊631,靠近缠绕机构5的一个支撑辊631端部呈圆锥形。

37.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。