1.本发明涉及建筑保温材料技术领域,具体涉及一种真空绝热板芯材的制作方法。

背景技术:

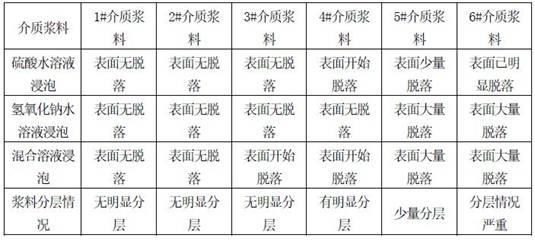

2.真空绝热板的芯材材料一般选择多孔介质材料,如粉状二氧化硅、气凝胶、岩棉纤维或微孔聚氨酯,芯材有结构支撑作用,防止在真空条件下真空绝热板收缩、塌瘪,再就是防止热辐射的发生,减少热传导的发生,由于本身为多孔性物质,接触面积小,可有效减少热传导发生的散热。现有技术中的制作方法使得芯材的抗压性能不够,强度降低,导致质量较差,并且阻燃效果也欠佳,使得芯材的整体性能不高。针对上述问题,本发明进行创新改进。

技术实现要素:

3.为克服现有技术的上述缺陷,本发明提出一种抗压和阻燃性能好的真空绝热板芯材的制作方法。

4.本发明的具体实施方案如下:

5.本技术提供了一种真空绝热板芯材的制作方法,其特征在于,包括以下步骤:

6.s1原料准备:将原料玻璃碎、石英粉、芒硝、石墨烯粉、硼酸和无水硼砂混合;

7.s2原料纤维化:将s1中的原料溶制和纤维化,得到直径为14~25μm,长度为21~37mm的玻璃纤维;

8.s3打浆上网:将玻璃纤维加水稀释并在温度为100℃,搅拌速度为400r/min下搅拌60min,搅拌过程中加入氢氧化镁,搅拌完成后打浆上网;

9.s4压制:用压辊将打浆上网后的玻璃纤维压制成玻璃纤维片,然后刷上粘合剂,将一片或多片玻璃纤维片和聚酰胺纤维片复合得到厚度为10~50mm的芯材坯体;

10.s5脱水烘干:将芯材坯体在130~200℃下脱水烘干2~7h;

11.s6冷却裁剪:冷却至常温并裁剪杂边得到芯材主体。

12.采用上述一种真空绝热板芯材的制作方法,将原料混合均匀并在1350℃下进行高温熔解和纤维化,得到玻璃纤维,优选地,玻璃纤维的直径为17μm,长度为21mm,可以使玻璃纤维的承重力和厚度达到最佳;然后将玻璃纤维搅拌稀释后打浆上网进行初步定型,在温度100℃下搅拌60min可以使原料和氢氧化镁融合的更均匀,加入氢氧化镁可以增加产品的阻燃性能,更优地加入氢氧化铝来使阻燃效果得到进一步提升;然后压制平整,将一片或多片玻璃纤维片和聚酰胺纤维片通过粘结剂复合,聚酰胺纤维片优选为设在玻璃纤维片的上下两侧上,可以增加玻璃纤维片的耐磨性;成型后进行烘干定型,烘干温度优选为145℃,烘干7小时;然后裁剪成需要的尺寸得到芯材主体用于后续使用。采用玻璃碎可以提高废品的利用率,石墨烯粉可以增强强度,硼酸和无水硼砂可以调节玻璃中的钠硼比例,提高助熔的效果,还可以增加防腐性能,使得产品性能更优越,另外芒硝可以消除熔解过程中的气泡,提高了产品质量。

13.优选为:所述s1步骤中硼酸和无水硼砂的配比为1:1。

14.优选为:所述s3步骤中氢氧化镁的加入速度为2.6~4.6g/min。

15.优选为:所述s3步骤中氢氧化镁占总重量的10~15%。

16.优选为:所述s3步骤中加入纳米氧化锌,所述纳米氧化锌占总重量的4%。

17.优选为:所述s5步骤中芯材坯体的含水率为0.05~0.2%。

18.本发明公开了一种用于制作真空绝热板芯材的搅拌装置,其特征在于,包括搅拌桶,所述搅拌桶内设有搅拌组件,所述搅拌桶顶部设有用于投放玻璃纤维及水的第一进料组件,所述搅拌桶一侧面上设有用于添加氢氧化镁的第二进料组件。

19.采用上述一种用于制作真空绝热板芯材的搅拌装置,在进行物料搅拌时,先通过第一进料组件将物料投入搅拌桶内,然后通过搅拌组件将物料搅拌均匀,在搅拌过程中通过第二进料组件将氢氧化镁加入搅拌桶内与物料一起搅拌均匀,第二进料组件位于搅拌桶的中下端,方便工作人员添加氢氧化镁,并且方便与物料搅拌的更均匀,提高搅拌质量。

20.优选为:所述搅拌组件包括搅拌轴和电机,所述搅拌轴伸入搅拌桶内且底端设有螺旋形软性叶片,所述搅拌轴远离软性叶片的一端上与电机固定连接,所述软性叶片上设有多个通孔。

21.优选为:所述第一进料组件包括第一进料口和设置在电机与第一进料口之间的立柱,所述第一进料口顶端设有端盖,所述端盖顶部设有弧形拉杆,所述拉杆另一端固定连接销轴并通过销轴与立柱转动连接,所述销轴上固定连接有齿轮,所述齿轮上啮合连接有齿条,所述齿条远离第一进料口的一端上连接有伸缩气缸。

22.优选为:所述第二进料组件包括进料管以及设在进料管靠近搅拌桶一端上并连通进料管的第二进料口,所述进料管远离第二进料口的一端上设有气管,所述气管另一端连接有鼓风机,所述进料管顶部设有固定台,所述固定台顶部设有凹口,所述凹口内设有称重传感器,所述固定台靠近第二进料口的一侧上设有向第二进料口倾斜且横截面为u形的过渡板。

23.本发明的有益效果将在实施例中详细阐述,从而使得有益效果更加明显。

附图说明

24.图1为本发明具体实施方式中搅拌装置结构示意图;

25.图2为本图1中a部结构局部放大示意图。

26.其中:

27.1、搅拌桶;2、搅拌轴;3、软性叶片;4、通孔;5、第一进料口;6、立柱;7、端盖;8、拉杆;9、销轴;10、齿轮;11、齿条;12、伸缩气缸;13、气管;14、鼓风机;15、固定台;16、称重传感器;17、第二进料口;18、过渡板;19、进料管。

具体实施方式

28.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员获得的所有其他实施例,都属于本技术保护的范围。

29.本技术的说明书和权利要求书中的术语“第一”、“第二”等是用于区别类似的对

象,而不用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便本技术的实施例能够以除了在这里图示或描述的那些以外的顺序实施,且“第一”、“第二”等所区分的对象通常为一类,并不限定对象的个数,例如第一对象可以是一个,也可以是多个。此外,说明书以及权利要求中“和/或”表示所连接对象的至少其中之一,字符“/”,一般表示前后关联对象是一种“或”的关系。

30.下面结合附图,通过具体的实施例及其应用场景对本技术实施例进行详细地说明。

31.实施例1

32.本技术提供了一种真空绝热板芯材的制作方法,在本发明具体实施例中,包括以下步骤:

33.s1原料准备:将原料玻璃碎、石英粉、芒硝、石墨烯粉、硼酸和无水硼砂混合;

34.s2原料纤维化:将s1中的原料溶制和纤维化,得到直径为14~25μm,长度为21~37mm的玻璃纤维;

35.s3打浆上网:将玻璃纤维加水稀释并在温度为100℃,搅拌速度为400r/min下搅拌60min,搅拌过程中加入氢氧化镁,搅拌完成后打浆上网;

36.s4压制:用压辊将打浆上网后的玻璃纤维压制成玻璃纤维片,然后刷上粘合剂,在粘合剂上平铺聚酰胺纤维片,得到厚度为10~50mm的芯材坯体;

37.s5脱水烘干:将芯材坯体在130~200℃下脱水烘干2~7h;

38.s6冷却裁剪:冷却至常温并裁剪杂边得到芯材主体。

39.采用上述一种真空绝热板芯材的制作方法,将原料混合均匀并在1350℃下进行高温熔解和纤维化,得到玻璃纤维,优选地,玻璃纤维的直径为17μm,长度为21mm,可以使玻璃纤维的承重力和厚度达到最佳;然后将玻璃纤维搅拌稀释后打浆上网进行初步定型,在温度100℃下搅拌60min可以使原料和氢氧化镁融合的更均匀,加入氢氧化镁可以增加产品的阻燃性能,更优地加入氢氧化铝来使阻燃效果得到进一步提升;然后压制平整,将一片或多片玻璃纤维片和聚酰胺纤维片通过粘结剂复合,聚酰胺纤维片优选为设在玻璃纤维片的上下两侧上,可以增加玻璃纤维片的耐磨性;成型后进行烘干定型,烘干温度优选为145℃,烘干7小时;然后裁剪成需要的尺寸得到芯材主体用于后续使用。采用玻璃碎可以提高废品的利用率,石墨烯粉可以增强强度,硼酸和无水硼砂可以调节玻璃中的钠硼比例,提高助熔的效果,还可以增加防腐性能,使得产品性能更优越,另外芒硝可以消除熔解过程中的气泡,提高了产品质量。

40.实施例2

41.在本发明具体实施例中,除了包括前述实施例的结构特征,所述s1步骤中硼酸和无水硼砂的配比为1:1。

42.通过采用上述技术方案,当硼酸和无水硼砂的配比为1:1时,产品的防腐性能达到最佳,同时也具有更好地助熔效果。

43.实施例3

44.在本发明具体实施例中,除了包括前述实施例的结构特征,所述s3步骤中氢氧化镁的加入速度为2.6~4.6g/min。

45.通过采用上述技术方案,优选地,氢氧化镁的加入速度为2.8~4g/min,此时可以

使产品的力学性能,比如抗压能力得到更好地提升,而且也可以防止产品变色,提高阻燃性能。

46.在本发明具体实施例中,所述s3步骤中氢氧化镁占总重量的10~15%。

47.也就是说,优选地,氢氧化镁占总重量的12-14%,可以使阻燃效果进一步提升。

48.实施例4

49.在本发明具体实施例中,除了包括前述实施例的结构特征,所述s3步骤中加入纳米氧化锌,所述纳米氧化锌占总重量的4%。

50.通过采用上述技术方案,纳米氧化锌占原料总量的4%,可以提高阻燃效果,并且可以抗张力变形,使用纳米氧化锌可以减少加入量并且提高活性,比普通的氧化锌更节约材料,而且可以增加耐磨性能。

51.实施例5

52.在本发明具体实施例中,除了包括前述实施例的结构特征,所述s5步骤中芯材坯体的含水率为0.05~0.2%。

53.通过采用上述技术方案,脱水烘干过程中,使得芯材坯体的含水率优选为0.1%,可以使粘结剂经过加热熔融后,转为聚合、交联、成膜,使产品性能得到改善,并且可以增强产品的强度。

54.实施例6

55.如图1-2所示,本发明公开了一种用于制作真空绝热板芯材的搅拌装置,在本发明具体实施例中,包括搅拌桶1,所述搅拌桶1内设有搅拌组件,所述搅拌桶1顶部设有用于投放玻璃纤维及水的第一进料组件,所述搅拌桶1一侧面上设有用于添加氢氧化镁的第二进料组件。

56.通过采用上述技术方案,在进行物料搅拌时,先通过第一进料组件将物料投入搅拌桶1内,然后通过搅拌组件将物料搅拌均匀,在搅拌过程中通过第二进料组件将氢氧化镁加入搅拌桶1内与物料一起搅拌均匀,第二进料组件位于搅拌桶1的中下端,方便工作人员添加氢氧化镁,并且方便与物料搅拌的更均匀,提高搅拌质量。

57.实施例7

58.在本发明具体实施例中,如图1-2所示,与上一个实施例不同之处在于,所述搅拌组件包括搅拌轴2和电机,所述搅拌轴2伸入搅拌桶1内且底端设有螺旋形软性叶片3,所述搅拌轴2远离软性叶片3的一端上与电机固定连接,所述软性叶片3上设有多个通孔4。

59.通过采用上述技术方案,搅拌时,启动电机,电机带动搅拌轴2旋转,从而带动螺旋形软性叶片3旋转并进行搅拌,软性叶片3可以保护玻璃纤维不被切的稀碎,最大程度保证玻璃纤维的完整性,以免影响质量,通孔4设置多个,可以进一步增加搅拌的效果,提高搅拌效率,使物料充分混合,提高了混合质量。

60.实施例8

61.在本发明具体实施例中,如图1-2所示,与上一个实施例不同之处在于,所述第一进料组件包括第一进料口5和设置在电机与第一进料口5之间的立柱6,所述第一进料口5顶端设有端盖7,所述端盖7顶部设有弧形拉杆8,所述拉杆8另一端固定连接销轴9并通过销轴9与立柱6转动连接,所述销轴9上固定连接有齿轮10,所述齿轮10上啮合连接有齿条11,所述齿条11远离第一进料口5的一端上连接有伸缩气缸12。

62.通过采用上述技术方案,当要添加物料时,启动伸缩气缸12,伸缩杆带动齿条11往回缩,齿条11带动齿轮10转动,齿轮10带动销轴9和弧形拉杆8向上移动,从而打开端盖7,弧形拉杆8可以更利于端盖7的打开,节省能耗,物料添加完毕后,气缸向前推,从而齿条11向前移动,带动齿轮10及弧形拉杆8向下将端盖7闭合,防止灰尘及其他杂物进入污染物料,从而影响产品质量,使用方便。

63.实施例9

64.在本发明具体实施例中,如图1-2所示,与上一个实施例不同之处在于,所述第二进料组件包括进料管19以及设在进料管19靠近搅拌桶1一端上并连通进料管19的第二进料口18,所述进料管19远离第二进料口18的一端上设有气管13,所述气管13另一端连接有鼓风机14,所述进料管19顶部设有固定台15,所述固定台15顶部设有凹口,所述凹口内设有称重传感器16,所述固定台15靠近第二进料口18的一侧上设有向第二进料口18倾斜且横截面为u形的过渡板17。

65.通过采用上述技术方案,添加氢氧化镁时,将氢氧化镁放在称重传感器16上,优选地,称重传感器16上设置载料台用于放置氢氧化镁,称得所需的重量后,将氢氧化镁通过过渡板17并用工具使其滑入到第二进料口18中,过渡板17末端伸入第二进料口18内,以免氢氧化镁不能完全进入进料管19,横截面为u形的过渡板17可以防止氢氧化镁从边缘掉落,然后启动鼓风机14,通过风力和气管13将落在进料管19的氢氧化镁吹入搅拌桶1进行搅拌,可以分散氢氧化镁,使搅拌更均匀。

66.需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者装置不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者装置所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括该要素的过程、方法、物品或者装置中还存在另外的相同要素。此外,需要指出的是,本技术实施方式中的方法和装置的范围不限按示出或讨论的顺序来执行功能,还可包括根据所涉及的功能按基本同时的方式或按相反的顺序来执行功能,例如,可以按不同于所描述的次序来执行所描述的方法,并且还可以添加、省去、或组合分别种步骤。另外,参照某些示例所描述的特征可在其他示例中被组合。

67.上面结合附图对本技术的实施例进行了描述,但是本技术并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本技术的启示下,在不脱离本技术宗旨和权利要求所保护的范围情况下,还可做出很多形式,均属于本技术的保护之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。