1.本发明涉及一种镍铜双金属催化剂及制备方法和应用,用于催化糠醛选择性加氢制备环戊酮。

背景技术:

2.环戊酮作为有机化学品的重要中间体,广泛应用于香料、燃料、医药、农药、电子等诸多行业。通常,环戊酮是通过在苛刻的反应条件下热解己二酸或者环戊烯的选择性氧化中合成的,这些反应路线基于使用化石原料衍生的原材料。然而随着化石能源的枯竭和石油污染引发的环境问题,可再生生物质能源生产增值化学品对于化工业的可持续发展具有重要意义。

3.在生物质资源中,糠醛可以从农林业废料中生产,例如玉米芯、甘蔗渣和棉籽壳等。糠醛可以通过氢化或加氢脱氧进一步转化为许多有价值的化学品,如糠醇、2-甲基呋喃、四氢糠醇、环戊酮、环戊醇、1,2-戊二醇等重要化工产品。

4.manisha dohade等通过湿浸渍法制备了一种ptco双金属催化剂催化糠醛制备环戊酮的方法,采用双相溶剂系统与双金属催化系统的应用可以通过基于其溶解性和与催化剂的相互作用在相应溶剂中选择性萃取产物来提高环戊酮的产率(catal.sci.technol.,2018,8:5259-5269)。结果表明,双金属催化剂比单金属催化剂对环戊酮的合成更具活性,反应在双相甲苯/水溶剂系统中进行比在纯水介质中获得环戊酮的收率更高,环戊酮的收率可以达到75%,但是存在产物组成复杂难分离,反应溶剂用到有机溶剂甲苯不够绿色环保等问题。wanbing gong等人开发了一种使用三聚氰胺作为碳源和氮源的简便一锅热解方法来制造嵌入竹状氮掺杂碳纳米管,通过热解将钴纳米粒子封装在氮掺杂的碳纳米管中得到一系列多功能催化剂(catal.sci.technol,2018,8:5506-5514)。结果表明,钴催化剂在温和条件下在水相中对糠醛选择性加氢为糠醇和环戊酮表现出优异的催化性能,但是反应氢气压力大,反应时间长,不利于控制生产成本。hongyuniu等人合成了一系列通过改变锌和铝之间的原子比来调节铜与载体之间相互作用的铜基催化剂,并将其应用于水溶液中糠醛的加氢重排(chem.res,2021,60,47:16939

–

16950)。结果表明,氧化锌、铜和铝物种之间的特定协同作用可以改变环戊酮和环戊醇的选择性,但是反应氢气压力过大、环戊酮和环戊醇的收率不高不适合大规模生产。shujingzhang等人提出将铜镍双金属负载在al-mcm-41分子筛上,铜镍以纳米颗粒形式负载在载体上,在糠醛于接近中性溶剂中产生环戊酮(chinese.j.catal,2021,42,12:2216-2224)。结果表明,分子筛中少量的铝促进铜镍纳米颗粒的分布,双金属协同效应和电荷转移效应改善了催化性能,但是催化剂制备过程复杂。因此,开发出低价、高活性、易回收的非均相催化剂,用于低压、水相溶剂条件下催化糠醛制备环戊酮的工艺方法具有很好的工业应用前景。

技术实现要素:

5.本发明的目的是为了改进现有技术的不足提供一种镍铜双金属催化剂,本发明的

另一目的是提供上述镍铜双金属催化剂的制备方法,本发明还提供了上述催化剂在催化糠醛选择性加氢反应中的应用。该催化剂制备简单,催化效果良好,易于回收重复使用,具有很好的工业应用前景。

6.本发明的技术方案为:一种镍铜双金属催化剂,其特征在于氮掺杂碳材料为催化剂载体,金属镍铜负载在载体材料表面,其中双金属催化剂中镍的质量负载量为3.6%-8.1%,铜的质量负载量为2.6%-6.8%。

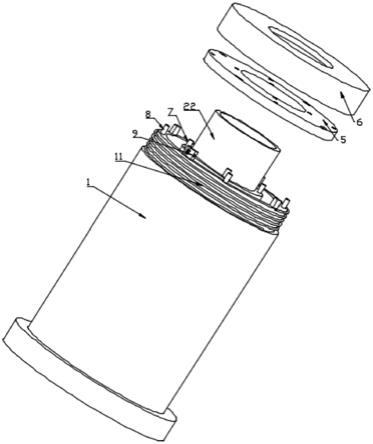

7.本发明还提供了一种制备上述的镍铜双金属催化剂的方法,其将镍盐和铜盐与含氮化合物及活性炭一锅法制备得到催化剂前体,该镍铜催化剂前体在保护性气氛下高温煅烧制得氮掺杂碳材料成为催化剂载体;其具体步骤为:将镍盐和铜盐溶解于可溶性溶剂中,搅拌均匀后加入含氮化合物和活性炭,在一定温度下持续搅拌,一锅法反应制备得到配合物,经旋蒸、干燥去除溶剂得到镍铜催化剂前体,再在保护性气体氛围下高温煅烧得到金属镍和铜负载在氮掺杂碳材料上的镍铜双金属催化剂。

8.优选所述的含氮化合物与活性炭的质量比为1:(0.55-1.98)。

9.优选所述镍盐为镍的硝酸盐或乙酸盐;铜盐为铜的硝酸盐、氯化物或乙酸盐;含氮化合物为腺嘌呤、双氰胺或三聚氰胺中的一种。

10.优选上述的可溶性溶剂为n,n-二甲基甲酰胺(dmf)或n,n-二甲基乙酰胺(dma)。

11.优选所述的反应温度为110-140℃,反应时间为10-30h;所述的保护性气氛为氮气,升温速率是3-6℃/min,煅烧时间为1-3h,煅烧温度为600-800℃。

12.本发明还提供了一种上述的催化剂在催化糠醛选择性加氢反应制备环戊酮中的应用。其具体步骤为:使用含镍和铜的双金属催化剂,用水作反应溶剂,在高压釜中加入糠醛,充入氢气,控制反应温度和时间,得到产物环戊酮。

13.优选上述双金属催化剂的用量为底物糠醛质量的6%-30%;水的质量为糠醛质量的6-30倍;氢气的压力为1.0mpa-2.0mpa;反应温度为120-190℃,反应时间为3-20h。

14.本发明的原理如下:

[0015][0016]

有益效果:

[0017]

本发明提供的催化剂所用的制备方法简单,稳定性好,对于催化糠醛加氢制备环戊酮具有高活性和高选择性,易于回收再利用,水作反应溶剂、低压,反应路径绿色环保,适合工业化生产。

具体实施方式

[0018]

实施案例1

[0019]

将500mgni(oac)2·

4h2o(2mmol),200mgcu(oac)2·

h2o(1mmol),810mg腺嘌呤(6mmol)溶解在30mldmf中搅拌半个小时,之后加入活性炭800mg,130度升温搅拌24h,混合物冷却至室温,旋蒸去除溶剂dmf,剩下的固体样品置于80℃真空干燥箱干燥6h,然后将固体样品置于管式炉氮气氛围下,煅烧温度700℃,升温速率5℃/min,在该温度下保持2h,自然冷却至室温,得到催化剂c1(7.2%ni,3.4%cu)。

[0020]

对比案例1

[0021]

将750mgni(oac)2

·

4h2o(3mmol),810mg腺嘌呤(6mmol)溶解在30mldmf中搅拌半个小时,之后加入活性炭800mg,130度升温搅拌24h,混合物冷却至室温,旋蒸去除溶剂dmf,剩下的固体样品置于80℃真空干燥箱干燥6h,然后将固体样品置于管式炉氮气氛围下,煅烧温度700℃,升温速率5℃/min,在该温度下保持2h,自然冷却至室温,得到催化剂a1(10.8%ni)。

[0022]

对比案例2

[0023]

将600mgcu(oac)2

·

h2o(3mmol),810mg腺嘌呤(6mmol)溶解在30mldmf中搅拌半个小时。之后加入活性炭800mg,130度升温搅拌24h,混合物冷却至室温,旋蒸去除溶剂dmf,剩下的固体样品置于80℃真空干燥箱干燥6h,然后将固体样品置于管式炉氮气氛围下,煅烧温度700℃,升温速率5℃/min,在该温度下保持2h,自然冷却至室温,得到催化剂a2(10.2%cu)。

[0024]

实施案例2

[0025]

将500mgni(oac)2·

4h2o(2mmol),200mgcu(oac)2·

h2o(1mmol),810mg腺嘌呤(6mmol)溶解在30mldmf中搅拌半个小时,之后加入活性炭800mg,130度升温搅拌24h,混合物冷却至室温,旋蒸去除溶剂dmf,剩下的固体样品置于80℃真空干燥箱干燥6h,然后将固体样品置于管式炉氮气氛围下,煅烧温度600℃,升温速率5℃/min,在该温度下保持2h,自然冷却至室温,得到催化剂c2(7.2%ni,3.4%cu)。

[0026]

实施案例3

[0027]

将500mgni(oac)2·

4h2o(2mmol),200mgcu(oac)2·

h2o(1mmol),810mg腺嘌呤(6mmol)溶解在30mldmf中搅拌半个小时,之后加入活性炭800mg,130度升温搅拌24h,混合物冷却至室温,旋蒸去除溶剂dmf,剩下的固体样品置于80℃真空干燥箱干燥6h,然后将固体样品置于管式炉氮气氛围下,煅烧温度800℃,升温速率5℃/min,在该温度下保持2h,自然冷却至室温,得到催化剂c3(7.2%ni,3.4%cu)。

[0028]

实施案例4

[0029]

将500mgni(oac)2·

4h2o(2mmol),200mgcu(oac)2·

h2o(1mmol),505mg双氰胺(6mmol)溶解在30mldmf中搅拌半个小时,之后加入活性炭800mg,130度升温搅拌24h,混合物冷却至室温,旋蒸去除溶剂dmf,剩下的固体样品置于80℃真空干燥箱干燥6h,然后将固体样品置于管式炉氮气氛围下,煅烧温度700℃,升温速率5℃/min,在该温度下保持2h,自然冷却至室温,得到催化剂c4(7%ni,3.3%cu)。

[0030]

实施案例5

[0031]

将500mgni(oac)2·

4h2o(2mmol),200mgcu(oac)2·

h2o(1mmol),757mg三聚氰胺(6mmol)溶解在30mldmf中搅拌半个小时,之后加入活性炭800mg,130度升温搅拌24h,混合物冷却至室温,旋蒸去除溶剂dmf,剩下的固体样品置于80℃真空干燥箱干燥6h,然后将固体样品置于管式炉氮气氛围下,煅烧温度700℃,升温速率4℃/min,在该温度下保持2h,自然冷却至室温,得到催化剂c5(8%ni,4.1%cu)。

[0032]

实施案例6

[0033]

将375mgni(oac)2·

4h2o(1.5mmol),300mgcu(oac)2·

h2o(1.5mmol),810mg腺嘌呤(6mmol)溶解在30mldmf中搅拌半个小时,之后加入活性炭800mg,130度升温搅拌24h,混合

物冷却至室温,旋蒸去除溶剂dmf,剩下的固体样品置于80℃真空干燥箱干燥6h,然后将固体样品置于管式炉氮气氛围下,煅烧温度700℃,升温速率5℃/min,在该温度下保持2h,自然冷却至室温,得到催化剂c6(5.4%ni,5.1%cu)。

[0034]

实施案例7

[0035]

将562.5mgni(oac)2·

4h2o(2.25mmol),150mgcu(oac)2·

h2o(0.75mmol),810mg腺嘌呤(6mmol)溶解在30mldmf中搅拌半个小时,之后加入活性炭800mg,130度升温搅拌24h,混合物冷却至室温,旋蒸去除溶剂dmf,剩下的固体样品置于80℃真空干燥箱干燥6h,然后将固体样品置于管式炉氮气氛围下,煅烧温度700℃,升温速率5℃/min,在该温度下保持2h,自然冷却至室温,得到催化剂c7(8.1%ni,2.6%cu)。

[0036]

实施案例8

[0037]

将250mgni(oac)2·

4h2o(1mmol),400mgcu(oac)2·

h2o(2mmol),810mg腺嘌呤(6mmol)溶解在30mldmf中搅拌半个小时,之后加入活性炭800mg,120度升温搅拌24h,混合物冷却至室温,旋蒸去除溶剂dmf,剩下的固体样品置于80℃真空干燥箱干燥6h,然后将固体样品置于管式炉氮气氛围下,煅烧温度700℃,升温速率5℃/min,在该温度下保持2h,自然冷却至室温,得到催化剂c8(3.6%ni,6.8%cu)。

[0038]

实施案例9

[0039]

将500mgni(oac)2

·

4h2o(2mmol),200mgcu(oac)2

·

h2o(1mmol),540mg腺嘌呤(4mmol)溶解在30mldmf中搅拌半个小时。之后加入活性炭800mg,110度升温搅拌15h,混合物冷却至室温,旋蒸去除溶剂dmf,剩下的固体样品置于80℃真空干燥箱干燥6h,然后将固体样品置于管式炉氮气氛围下,煅烧温度700℃,升温速率5℃/min,在该温度下保持1h,自然冷却至室温,得到催化剂c9(7.8%ni,4%cu)。

[0040]

实施案例10

[0041]

将500mgni(oac)2

·

4h2o(2mmol),200mgcu(oac)2

·

h2o(1mmol),1081mg腺嘌呤(8mmol)溶解在30mldmf中搅拌半个小时。之后加入活性炭800mg,130度升温搅拌24h,混合物冷却至室温,旋蒸去除溶剂dmf,剩下的固体样品置于80℃真空干燥箱干燥6h,然后将固体样品置于管式炉氮气氛围下,煅烧温度700℃,升温速率5℃/min,在该温度下保持3h,自然冷却至室温,得到催化剂c10(5.8%ni,3.1%cu)。

[0042]

实施案例11

[0043]

将500mgni(oac)2

·

4h2o(2mmol),200mgcu(oac)2

·

h2o(1mmol),810mg腺嘌呤(6mmol)溶解在30mldmf中搅拌半个小时。之后加入活性炭1000mg,130度升温搅拌24h,混合物冷却至室温,旋蒸去除溶剂dmf,剩下的固体样品置于80℃真空干燥箱干燥6h,然后将固体样品置于管式炉氮气氛围下,煅烧温度700℃,升温速率5℃/min,在该温度下保持2h,自然冷却至室温,得到催化剂c11(6%ni,3.2%cu)。

[0044]

实施案例12

[0045]

将500mgni(oac)2·

4h2o(2mmol),241mgcu(no3)2·

3h2o(1mmol),810mg腺嘌呤(6mmol)溶解在30mldmf中搅拌半个小时。之后加入活性炭600mg,130度升温搅拌10h,混合物冷却至室温,旋蒸去除溶剂dmf,剩下的固体样品置于80℃真空干燥箱干燥6h,然后将固体样品置于管式炉氮气氛围下,煅烧温度700℃,升温速率5℃/min,在该温度下保持2h,自然冷却至室温,得到催化剂c12(7.5%ni,4.1%cu)。

[0046]

实施案例13

[0047]

将582mgni(no3)2·

6h2o(2mmol),170.5mgcucl2·

2h2o(1mmol),1081mg腺嘌呤(8mmol)溶解在30mldma中搅拌半个小时。之后加入活性炭1000mg,140度升温搅拌30h,混合物冷却至室温,旋蒸去除溶剂dma,剩下的固体样品置于80℃真空干燥箱干燥6h,然后将固体样品置于管式炉氮气氛围下,煅烧温度700℃,升温速率3℃/min,在该温度下保持3h,自然冷却至室温,得到催化剂c13(5.2%ni,2.8%cu)。

[0048]

实施案例14

[0049]

上述制备的镍铜双金属催化剂催化糠醛的选择性加氢。在反应釜中,加入0.10g糠醛,2.0g去离子水和30mg催化剂,保持催化剂的用量为底物糠醛的10.6%,密封反应釜。用氢气置换反应釜内的空气,置换3次后,充入1.4mpa氢气。置于170℃的加热套中加热反应5h,待反应结束后,从加热套中取出反应釜置于室温下降温到室温,用乙酸乙酯萃取,气相色谱检测糠醛的转化率和环戊酮的选择性。

[0050]

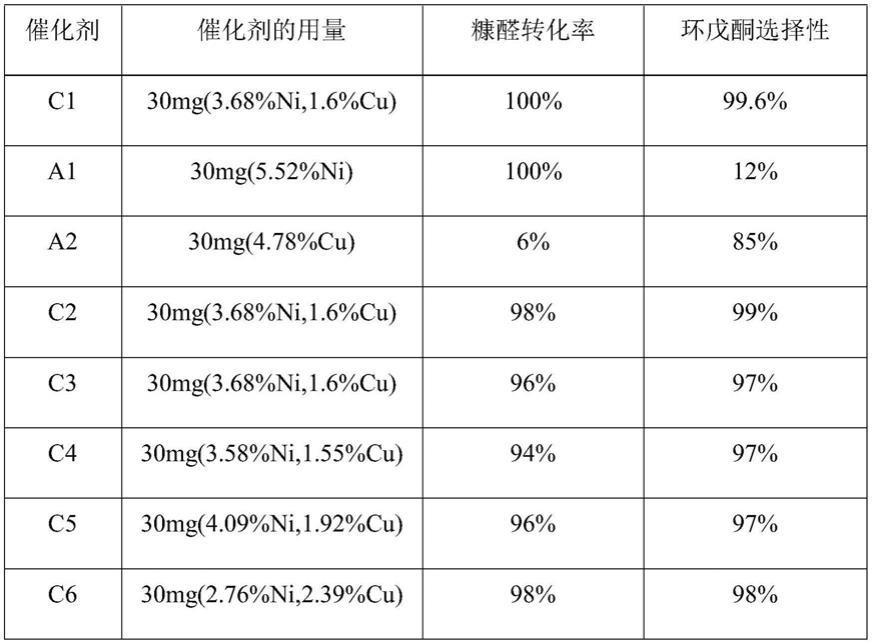

将催化剂a1、a2,c1-c13应用到实施案例14中,反应结果列于表1。

[0051]

表1:

[0052]

[0053][0054]

将催化剂c1应用于实施案例14,改变反应温度,反应结果列于表2。

[0055]

表2:

[0056]

温度糠醛转化率环戊酮选择性120℃86%79%140℃92%89%150℃97%97%160℃97%98%170℃100%99.6%180℃100%99%190℃99%98%

[0057]

将催化剂c1应用于实施案例14,改变反应氢气压力,反应结果列于表3。

[0058]

表3:

[0059]

压力糠醛转化率环戊酮选择性1mpa88%90%1.4mpa100%99.6%1.8mpa99%97%2mpa100%98%

[0060]

将催化剂c1应用于实施案例14,改变反应时间,反应结果列于表4。

[0061]

表4:

[0062]

时间糠醛转化率环戊酮选择性3h92%98%4h96%98%5h100%99.6%6h99.5%98%

10h100%96%15h99%98%20h100%97%

[0063]

实施案例15

[0064]

在反应釜中,加入0.10g糠醛,1.0g去离子水和c1催化剂10.0mg,密封反应釜。用氢气置换反应釜内的空气,置换3次后,充入1.4mpa氢气。置于170℃的加热套中加热反应5h,待反应结束后,从加热套中取出反应釜置于室温下降温到室温,用乙酸乙酯萃取,气相色谱检测糠醛的转化率和环戊酮的选择性。反应结果见表5中的实施案例15所示。

[0065]

实施案例16

[0066]

在反应釜中,加入0.10g糠醛,2.0g去离子水和c1催化剂20.0mg,密封反应釜。用氢气置换反应釜内的空气,置换3次后,充入1.4mpa氢气。置于170℃的加热套中加热反应5h,待反应结束后,从加热套中取出反应釜置于室温下降温到室温,用乙酸乙酯萃取,气相色谱检测糠醛的转化率和环戊酮的选择性。反应结果见表5中的实施案例16所示。

[0067]

实施案例17

[0068]

在反应釜中,加入0.10g糠醛,3.0g去离子水和c1催化剂30.0mg,密封反应釜。用氢气置换反应釜内的空气,置换3次后,充入1.4mpa氢气。置于170℃的加热套中加热反应5h,待反应结束后,从加热套中取出反应釜置于室温下降温到室温,用乙酸乙酯萃取,气相色谱检测糠醛的转化率和环戊酮的选择性。反应结果见表5中的实施案例17所示。

[0069]

实施案例18

[0070]

在反应釜中,加入0.30g糠醛,3.0g去离子水和c1催化剂30.0mg,密封反应釜。用氢气置换反应釜内的空气,置换3次后,充入1.4mpa氢气。置于170℃的加热套中加热反应5h,待反应结束后,从加热套中取出反应釜置于室温下降温到室温,用乙酸乙酯萃取,气相色谱检测糠醛的转化率和环戊酮的选择性。反应结果见表5中的实施案例18所示。

[0071]

实施案例19

[0072]

在反应釜中,加入0.50g糠醛,3.0g去离子水和c1催化剂30.0mg,密封反应釜。用氢气置换反应釜内的空气,置换3次后,充入1.4mpa氢气。置于170℃的加热套中加热反应5h,待反应结束后,从加热套中取出反应釜置于室温下降温到室温,用乙酸乙酯萃取,气相色谱检测糠醛的转化率和环戊酮的选择性。反应结果见表5中的实施案例19所示。

[0073]

对催化剂c1添加量的改变、原料糠醛用量的扩大、反应溶剂水用量的改变等反应结果列于表5。

[0074]

表5:

[0075]

实施案例催化剂的用量糠醛转化率环戊酮收率1510mg(1.23%ni,0.53%cu)87%96%1620mg(2.45%ni,1.07%cu)95%99%1730mg(3.68%ni,1.6%cu)100%99%1830mg(3.68%ni,1.6%cu)93%98%1930mg(3.68%ni,1.6%cu)88%97%

[0076]

将实施案例1中催化剂c1应用于实施案例14中,待反应结束后,过滤回收催化剂,并用丙酮和去离子水洗涤,真空干燥后重复使用,工艺流程与实施案例14一致,催化剂回收

使用情况如表6:

[0077]

表6:

[0078][0079]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。