1.本发明属于航空器制造技术领域,具体涉及一种单向阵列式多起升机构同步操作系统和操作方法。

背景技术:

2.大型航空飞机制造车间,为了满足大跨度轻型构件的吊装需求,通常在桁架结构上安装多个环链电动葫芦作为起重设备,但是由于桁架结构本身跨度大,在起重构件时容易产生形变,形变增加了升降时位置定位难度。另外,多个电动葫芦在同步抬升过程中,由于不同电机转速的差异性,多个电动葫芦很难做到绝对的同步提升。

3.因此,如何提高大跨度轻型构件的吊装的同步性和位置精确性是急于解决的问题。

技术实现要素:

4.本发明的目的是提出一种单向阵列式多起升机构同步操作系统,能够提高大跨度轻型构件的吊装的同步性和位置精确性。

5.为了实现上述目的,本发明提供了一种单向阵列式多起升机构同步操作系统,包括:

6.起吊钢架,所述起吊钢架为薄壁型钢管焊接的桁架结构框架,所述起吊钢架上安装有沿所述起吊钢架延伸方向分布的多个电动葫芦,多个所述电动葫芦用于共同吊装待起重的构件;所述电动葫芦包括驱动机构和吊索,所述吊索末端设有挂钩,所述驱动机构用于驱动所述吊索升降;

7.控制组件,所述控制组件包括:编码器、控制器和校正单元;

8.所述编码器设置于所述电动葫芦上,用于在构件升降过程中,实时检测各所述挂钩在单位时间内的位移增量;

9.所述控制器用于控制所述电动葫芦工作,且在升降过程中,根据不同所述电动葫芦的所述位移增量控制每个所述电动葫芦的速度,以使多个所述电动葫芦位移增量保持相同;

10.所述校正单元用于在初始吊起所述构件时,检测所述电动葫芦所在处的所述起吊钢架的形变量,计算所述形变量与所述起吊钢架的设计形变量的差值,并基于所述差值形成修正补偿,所述控制器根据所述修正补偿控制相应的所述电动葫芦,对所述电动葫芦的初始位移量进行修正,以抵消所述差值。

11.可选方案中,所述校正单元包括:形变测量部件、数据传输模块和上位机,所述形变测量部件用于采集所述形变量;所述数据传输模块用于将所述形变量传输给所述上位机,所述上位机中存储有所述起吊钢架的设计形变量,计算所述形变量与所述设计形变量的差值,根据所述差值形成所述修正补偿。

12.可选方案中,所述起吊钢架为长方体,所述长方体的四条长边为桁架主梁;所述起

吊钢架的上、下面具有对称的横向弦杆,所述起吊钢架的另外两个侧面设有腹杆,所述腹杆与所连接的所述桁架主梁围成三角形;所述起吊钢架的两个端部设有连接相邻的所述桁架主梁的四条横梁,所述四条横梁围成矩形。

13.可选方案中,所述桁架主梁为方钢管,所述横向弦杆和所述腹杆为三角钢。

14.可选方案中,所述电动葫芦为环链电动葫芦。

15.可选方案中,所述电动葫芦的数量为20-99个。

16.本发明一实施例还提供了一种单向阵列式多起升机构同步操作方法,基于上述的操作系统,所述方法包括:

17.通过多个所述电动葫芦使所述构件悬空;

18.通过所述校正单元获取所述电动葫芦所在处的所述差值,并形成修正补偿;

19.所述控制器根据所述修正补偿控制相应的所述电动葫芦,对所述电动葫芦的初始位移量进行修正,以抵消所述差值;

20.在构件升降过程中,所述编码器实时检测各所述电动葫芦的挂钩在单位时间内的位移增量;

21.所述控制器根据不同所述电动葫芦的所述位移增量控制每个所述电动葫芦的速度,以使多个所述电动葫芦同步升降。

22.可选方案中,通过形变测量部件采集所述形变量,通过数据传输模块将所述形变量传输给上位机,所述上位机中存储有所述起吊钢架的设计形变量,计算所述形变量与所述设计形变量的差值,通过所述差值形成所述修正补偿。

23.本发明的有益效果在于:

24.本发明通过校正单元对电动葫芦的初始位移量进行修正,以抵消结构形变量差值,提高位置准确性。在升降过程中,根据不同电动葫芦的位移增量控制每个电动葫芦的速度,以使多个电动葫芦位移增量保持相同,提高系统同步性。本发明能够提高大跨度轻型构件的吊装的同步性和位置精确性。

25.本发明具有其它的特性和优点,这些特性和优点从并入本文中的附图和随后的具体实施方式中将是显而易见的,或者将在并入本文中的附图和随后的具体实施方式中进行详细陈述,这些附图和具体实施方式共同用于解释本发明的特定原理。

附图说明

26.通过结合附图对本发明示例性实施例进行更详细的描述,本发明的上述以及其它目的、特征和优势将变得更加明显。

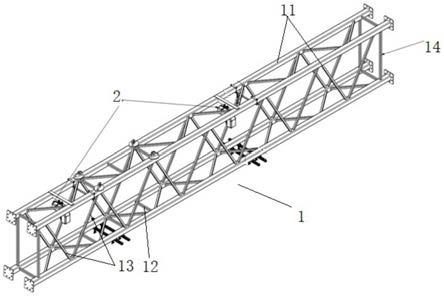

27.图1示出了根据本发明一实施例的一种单向阵列式多起升机构同步操作系统的示意图。

28.附图标号

29.1-起吊钢架;2-电动葫芦;11-桁架主梁;12-横向弦杆;13-腹杆;14-横梁。

具体实施方式

30.下面将更详细地描述本发明。虽然本发明提供了优选的实施例,然而应该理解,可以以各种形式实现本发明而不应被这里阐述的实施例所限制。相反,提供这些实施例是为

了使本发明更加透彻和完整,并且能够将本发明的范围完整地传达给本领域的技术人员。

31.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

32.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

33.请参照图1,本发明一实施例提供了一种单向阵列式多起升机构同步操作系统,包括:

34.起吊钢架1,所述起吊钢架1为薄壁型钢管焊接的桁架结构框架,所述起吊钢架1上安装有多个沿所述起吊钢架1延伸方向分布的多个电动葫芦2,多个所述电动葫芦2用于共同吊装待起重的构件;所述电动葫芦包括驱动机构和吊索,所述吊索末端设有挂钩,所述驱动机构用于驱动所述吊索升降;控制组件,所述控制组件包括:编码器、控制器和校正单元;所述编码器设置于所述电动葫芦2上,用于在构件升降过程中,实时检测各所述挂钩在单位时间内的位移增量;所述控制器用于控制所述电动葫芦工作,且在升降过程中,根据不同所述电动葫芦的所述位移增量控制每个所述电动葫芦的速度,以使多个所述电动葫芦位移增量保持相同;所述校正单元用于在初始吊起所述构件时,检测所述电动葫芦所在处的所述起吊钢架的形变量,计算所述形变量与所述起吊钢架的设计形变量(为了满足国家标准,起吊钢架的设计形变量在设计操作系统时已经考虑,电动葫芦也预设好相应的初值)的差值,并基于所述差值形成修正补偿,所述控制器根据所述修正补偿控制相应的所述电动葫芦,对所述电动葫芦的初始位移量进行修正,以抵消所述差值。

35.具体地,首先介绍起吊钢架的具体结构。所述起吊钢架1为长方体,所述长方体的四条长边为桁架主梁11;所述起吊钢架1的上、下面具有对称的横向弦杆12,所述起吊钢架1的另外两个侧面设有腹杆13,所述腹杆13与所连接的所述桁架主梁11围成三角形;所述起吊钢架1的两个端部设有连接相邻的所述桁架主梁11的四条横梁14,所述四条横梁14围成矩形。本实施例中,桁架主梁11为方钢,所述横向弦杆12和所述腹杆13为三角钢。

36.本实施例采用薄壁型钢管作为轻型桁架结构的主要受力构件,最大限度发挥薄壁型钢管的力学性能。起吊钢架结构对称,节点受力均匀,桁架结构稳定,通过有限元分析计算和合理设计组合,具有强度高、稳定性好等特点,有效改善产品外观。通过对轻型桁架结构梁力学性能的分析,结合轻型桁架结构的受力特点,准确建立桁架结构的力学模型,并精确计算出合理的桁架上、下弦杆及腹杆的结构型式和截面,减轻起重机金属结构的重量,大幅降低了材料成本。

37.起吊钢架1上安装多个电动葫芦2,多个电动葫芦2呈单向阵列式一字排列,多个所述电动葫芦用于共同吊装待起重的构件。本实施例中,电动葫芦为环链电动葫芦,环链电动葫芦具有机身外形美观、体积小、起重下滑量小、起升下降控制精准、防护等级高、噪音小、安全可靠等特点。本实施例中,电动葫芦的数量为23个,相邻电动葫芦之间等距设置。

38.控制组件包括:编码器、控制器和校正单元。通过编码器在构件升降过程中,实时

检测各所述挂钩在单位时间内的位移增量;通过控制器控制所述电动葫芦工作,且在升降过程中,根据不同所述电动葫芦的所述位移增量控制每个所述电动葫芦的速度,以使多个所述电动葫芦位移增量保持相同;通过校正单元实现在初始吊起所述构件时,检测所述电动葫芦所在处的所述起吊钢架的形变量,计算所述形变量与所述起吊钢架的设计形变量的差值,并基于所述差值形成修正补偿。通过控制组件提高大跨度轻型构件的吊装的同步性和位置精确性。电动葫芦既可以同步升降也可以单独升降。

39.具体地,编码器设置于所述电动葫芦上的电动机尾部,与电动机转子同轴安装,采用同轴联轴器的连接方式。电动机通过减速机来驱动链轮的旋转,从而带动环链链条上升和下降。通过编码器采集电动机的转速,通过计算得到挂钩垂直位移量。

40.本实施例中控制器采用上海海希的控制器,型号为fst 524 m2,该控制器最多可控制99个电动葫芦的升降。

41.本实施例中校正单元包括:形变测量部件、数据传输模块和上位机,所述形变测量部件用于采集起吊钢架1不同环链葫芦位置的形变量;所述上位机中存储有所述起吊钢架的设计形变量,并计算所述形变量与钢架的设计形变量的差值,根据所述差值形成修正补偿。

42.形变测量部件可以采用本领域公知的形变测量装置进行测量,如经纬仪,经纬仪先获取空载工况下的起吊钢架数据。起吊钢架吊起构件后,再获取起吊钢架负载后的数据,计算得出对应部位起吊钢架1的实际形变量。

43.假设其中一个电动葫芦所在处的起吊钢架1的设计形变量为30mm,负载后所测量的形变量为25mm,差值为5mm,则修正补偿为将此电动葫芦的初始位移量修正5mm,即将电动葫芦的吊索延长5mm,以抵消起吊钢架1的形变量与设计形变量的误差。提高了该系统的位置准确性。

44.在升降过程中,不同电动葫芦的速度可能不同,位移增量不同,通过编码器实时检测各挂钩在单位时间内的位移增量,根据位移增量控制每个电动葫芦的速度,以使多个所述电动葫芦位移增量保持相同,提高该操作系统吊装的同步性。

45.本发明通过校正单元对电动葫芦的初始位移量进行修正,以抵消结构形变量,在升降过程中,根据不同电动葫芦的位移增量控制每个电动葫芦的速度,以使多个电动葫芦位移增量保持相同。本发明能够提高大跨度轻型构件的吊装的同步性和位置精确性。

46.本发明另一实施例提供了一种单向阵列式多起升机构同步操作方法,利用上述的操作系统,所述方法包括:通过多个所述电动葫芦使所述构件悬空;通过所述校正单元获取所述电动葫芦所在处的所述差值,并形成修正补偿;所述控制器根据所述修正补偿控制相应的所述电动葫芦,对所述电动葫芦的初始位移量进行修正,以抵消所述差值;在构件升降过程中,所述编码器实时检测各所述电动葫芦的挂钩在单位时间内的位移增量;

47.所述控制器根据不同所述电动葫芦的所述位移增量控制每个所述电动葫芦的速度,以使多个所述电动葫芦同步升降。

48.本实施例中,通过形变测量部件采集所述形变量,通过数据传输模块将所述形变量传输给上位机,所述上位机中存储有所述起吊钢架的设计形变量,计算所述形变量与所述设计形变量的差值,通过所述差值形成所述修正补偿。

49.以上已经描述了本发明的各实施例,上述说明是示例性的,并非穷尽性的,并且也

不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。