1.本发明涉及催化领域,尤其涉及镍基催化剂、制备方法及其在加氢合成1,3-丁二醇中的应用。

背景技术:

2.1,3-丁二醇(1,3-butanediol)主要用于有机合成,是制备聚酯树酯、醇酸树脂、增塑剂、聚氨酯涂料的重要原料,也广泛应用于湿润剂、柔软剂,医药和染料的中间体、表面活性剂、塑化剂、吸湿剂、偶合剂、溶剂、动物饲料增补剂、食品添加剂、香味剂和化妆产品等。

3.现有技术通常利用羟基丁醛催化加氢制备1,3-丁二醇。例如公开号为cn111744486a的中国发明专利申请公开了一种应用于3-羟基丁醛连续催化加氢制备1,3-丁二醇的加氢催化剂,其载体为氧化钙改性的γ-三氧化二铝,活性成分为氧化铜或氧化镍中的至少一种,该加氢催化剂对3-羟基丁醛的加氢率为90-100%,1,3-丁二醇的选择性为90-99.2%。然而,从cn111744486a公开的具体加氢反应过程来看,为实现上述加氢率和选择性,该加氢催化剂需要先使用氮氢混合气体进行还原活化后才能应用于加氢制备1,3-丁二醇,明显提高了工艺的复杂程度,不利于产能的提升。另外,cn111744486a的表1中所列举的各实施例的1,3-丁二醇的选择性数据零散分布在90.4-99.2%的范围内,可见该加氢催化剂对产品的品控效果是不佳的。

4.因此,有必要开发一种新型的镍基催化剂,以应用于催化加氢合成1,3-丁二醇并避免现有技术中存在的上述问题。

技术实现要素:

5.本发明的目的在于提供一种能够直接应用于3-羟基丁醛催化加氢合成1,3-丁二醇的镍基催化剂以及所述镍基催化剂的制备方法和应用,使3-羟基丁醛的转化率和1,3-丁二醇的选择性均不低于99%。

6.为实现上述目的,本发明的所述镍基催化剂包含镍、铝、铜、铼和硼;以占所述镍基催化剂的质量百分比计,所述镍的含量为22-48%,所述铝的含量为41-53%,所述铜的含量为5-28%,所述铼的含量为0.2-2.5%,所述硼的含量为0.2-2%;所述镍基催化剂呈颗粒状,粒度为2-8毫米,每克所述镍基催化剂的孔容高于0.05毫升,每克所述镍基催化剂的比表面积高于5.0平方米。

7.本发明的所述镍基催化剂的有益效果在于:所述镍基催化剂包含镍、铝、铜、铼和硼,且镍的含量为22-48%,铝的含量为41-53%,铜的含量为5-28%,铼的含量为0.2-2%,硼的含量为0.2-2%,结合控制粒度为2-8毫米,每克所述镍基催化剂的孔容和比表面积分别不高于0.05毫升和5.0平方米,有利于所述镍基催化剂直接进行一步加氢反应并使3-羟基丁醛的转化率和1,3-丁二醇的选择性均不低于99%。另外,所述镍基催化剂的粒度为2-8毫米,有利于反应物料和催化剂的分离,避免细小的镍基催化剂夹带在1,3-丁二醇中。

8.优选的,所述镍基催化剂的破碎强度不低于300牛顿。其有益效果在于:有利于使

所述镍基催化剂在后续的应用过程中不容易发生破碎并保持一定的机械强度。

9.本发明的所述镍基催化剂的制备方法包括:

10.s1:提供混合物,所述混合物由镍、铝、铜、铼和硼组成;

11.s2:将所述混合物熔炼为熔融液态混合物,再将所述熔融液态混合物加工成粒度为2-8毫米的颗粒;

12.s3:使用质量浓度为0.1-6%的碱溶液对所述颗粒进行活化处理;

13.s4:使用洗涤液对经所述活化处理后得到的颗粒进行多步洗涤,直至收集到的洗涤液的ph值为7-9;

14.所述步骤s1中,以占所述混合物的质量百分比计,所述混合物中的镍含量为20-40%,所述混合物中的铝含量为40-60%,所述混合物中的铜含量为5-25%,所述混合物中的铼含量为0.1-2%,所述混合物中的硼含量为0.1-2%;

15.所述步骤s3中,所述碱溶液由碱性物质和电导率为10-150微西门子/厘米的水配制而成。

16.本发明的所述镍基催化剂的制备方法的有益效果在于:

17.通过所述步骤s1调控所述混合物中的镍、铝、铜、铼和硼的含量,有助于各组分之间发挥良好的协调作用,结合通过所述步骤s2控制所述镍基催化剂的粒度为2-8毫米以避免更小粒度的镍基催化剂堵塞较大粒度的镍基催化剂的孔道;

18.所述步骤s3中,通过控制所述碱溶液的浓度以及水的电导率,一方面在控制活化速率同时使所述颗粒维持一定的机械强度并不发生破碎,另一方面,能够控制所述碱溶液和所述颗粒中铝的反应过程和速度,有利于得到合适的孔结构和强度,进而有利于所述镍基催化剂活性和寿命的提高;

19.进一步通过所述步骤s4的所述多步洗涤,可以将所述镍基催化剂孔道中经所述步骤s3形成的偏铝酸钠洗涤彻底,避免由于偏铝酸钠残留在所述镍基催化剂孔道中而引起的氢氧化铝及氧化铝的析出,而氢氧化铝及氧化铝的析出容易造成醛类聚合反应加剧,致使所述镍基催化剂孔道和表面被醛类聚合反应形成的高聚物覆盖,从而引起催化剂活性和选择性的下降以及寿命缩短。

20.进一步优选的,所述步骤s4中,所述多步洗涤包括顺次进行的第一步洗涤和第二步洗涤;所述第一步洗涤和所述第二步洗涤的洗涤温度均为40-90℃,使用ph值为9.0-11的碱水溶液洗涤1小时以完成所述第一步洗涤,再使用去离子水进行所述第二步洗涤直至收集到的洗涤液的ph值为7-9,所述碱水溶液和所述去离子水的体积空速均为10-50/小时。其有益效果在于:有利于将所述镍基催化剂孔道中经所述步骤s3形成的偏铝酸钠洗涤彻底。

21.优选的,所述颗粒的破碎强度不低于300牛顿。其有益效果在于:有利于使所述镍基催化剂在后续的应用过程中不容易发生破碎并保持一定的机械强度。

22.优选的,所述熔炼的温度为1200-1700摄氏度,所述熔炼的时间为0.2-1.5小时。其有益效果在于:使所述混合物中的各组成成分均匀分布,有利于通过提高活性中心的分散性来提高3-羟基丁醛的转化率和1,3-丁二醇的选择性。

23.优选的,所述步骤s2中,采用骤冷或阶梯冷却的方式使所述熔融液态混合物冷却至常温以得到固态合金,再将所述固态合金加工成所述颗粒,所述骤冷的冷却速率不低于1000摄氏度/分钟,所述阶梯冷却的冷却速率不低于400摄氏度/分钟。其有益效果在于:有

利于保证形成的所述固态合金均匀无偏析,以保证活性中心具有良好的分散性。

24.进一步优选的,经第一步冷却使所述固态合金的温度不低于200摄氏度,然后经第二步冷却使所述固态合金冷却至室温,以完成所述阶梯冷却,所述第一步冷却的冷却速率不低于1200摄氏度/分钟,所述第二步冷却的冷却速率不低于400摄氏度/分钟。

25.进一步优选的,所述碱溶液以4-50/小时的体积空速通过所述颗粒,以进行2-12小时的活化处理,所述活化处理的温度为20-60摄氏度,所述碱性物质为氢氧化钠或氢氧化钾。其有益效果在于:保证所述颗粒具有一定的强度并不发生破碎,并提高活性中心的分散性。

26.优选的,所述步骤s1中,所述混合物由金属镍、金属铝、金属铜、铝铼合金以及铝硼合金组成,所述金属镍、所述金属铝、所述金属铜、所述铝铼合金和所述铝硼合金中任意一种的纯度不低于99%;以占所述混合物的质量百分比计,所述金属镍的含量为20%-40%,所述金属铝的含量为10%-50%,所述金属铜的含量为5-25%,所述铝铼合金的含量为5-20%,所述铝硼合金的含量为2%-25%;所述铝铼合金中,铼的质量百分比为10%,所述铝硼合金中,硼的质量百分比为8%。其有益效果在于:有利于铼和硼的有效添加并降低生产成本。

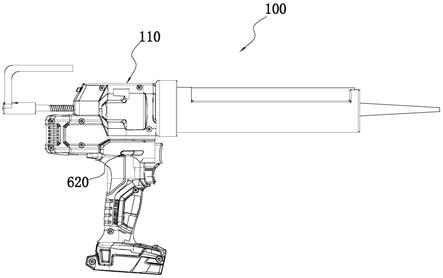

27.本发明的所述的镍基催化剂在加氢合成1,3-丁二醇反应中的应用包括:将加氢原料液和氢气组成的气液混合物与所述镍基催化剂相接触以进行加氢反应;所述加氢原料液包含质量浓度为40-60%的3-羟基丁醛,所述加氢反应的温度为50-90℃,反应压力为4-8兆帕,所述3-羟基丁醛的体积空速为0.2-1/小时,液相空速为5-20/小时,气相空速为500-1000/小时。

28.本发明的所述应用的有益效果在于:由于使用了所述镍基催化剂,同时对所述加氢原料液中3-羟基丁醛的质量浓度、所述加氢反应的反应温度、反应压力、所述3-羟基丁醛的体积空速以及液相空速和气相空速进行的相关调控,有利于提高3-羟基丁醛的转化率和1,3-丁二醇的选择性,并能够通过提高1,3-丁二醇的提纯效率来降低生产成本。

29.优选的,所述加氢原料液的溶剂为水,所述加氢反应在设置有分离装置和循环装置的固定床反应器中进行,所述镍基催化剂置于所述固定床反应器的床层;使所述气液混合物从所述固定床反应器一端流经所述床层以与所述镍基催化剂进行所述加氢反应;通过所述分离装置对流经所述床层后到达所述固定床反应器另一端的气液混合物进行气液分离以得到液相分离物和回收氢气;使至少部分所述回收氢气以及部分所述液相分离物通过所述循环装置再次形成循环气液混合物并从所述固定床反应器一端流经所述床层,以进行连续化生产。

附图说明

30.图1为本发明实施例和对比例的催化剂在加氢合成1,3-丁二醇的过程中,3-羟基丁醛的转化率和1,3-丁二醇的选择性随反应时间的变化趋势对比图。

具体实施方式

31.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是

全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。除非另外定义,此处使用的技术术语或者科学术语应当为本发明所属领域内具有一般技能的人士所理解的通常意义。本文中使用的“包括”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。

32.针对现有技术存在的问题,本发明实施例提供了一种能够应用于3-羟基丁醛催化加氢合成1,3-丁二醇的镍基催化剂,所述镍基催化剂包含镍、铝、铜、铼和硼。

33.本发明实施例中,以占所述镍基催化剂的质量百分比计,所述镍的含量为22-48%,所述铝的含量为41-53%,所述铜的含量为5-28%,所述铼的含量为0.2-2.5%,所述硼的含量为0.2-2%。

34.本发明一些实施例中,所述镍基催化剂还包含覆盖于表面的密封介质,以隔绝空气,避免所述镍基催化剂由于接触空气发生氧化放热而影响催化性能。

35.本发明一些实施例中,所述密封介质为水。

36.本发明实施例中,所述镍基催化剂呈颗粒状,粒度为2-8毫米。

37.本发明实施例中,每克所述镍基催化剂的孔容高于0.05毫升。

38.本发明一些实施例中,每克所述镍基催化剂的孔容高于0.05毫升,且不高于0.5毫升。

39.本发明实施例中,每克所述镍基催化剂的比表面积高于5.0平方米。

40.本发明一些实施例中,每克所述镍基催化剂的比表面积高于5.0平方米,且不高于25平方米。

41.本发明一些实施例中,所述镍基催化剂呈不规则形、球形、半球形、条形、圆柱形、棒形、齿形和中空棒形中的任意一种或多种,以适用于不同的装填要求。

42.具体的,当所述镍基催化剂呈不规则形,所述镍基催化剂的粒度指与呈不规则形的镍基催化剂有相同行为的球体的直径,即等效直径。

43.当所述镍基催化剂呈球形或半球形,所述镍基催化剂的粒度指球形或半球形的镍基催化剂的直径。

44.当所述镍基催化剂呈条形、圆柱形、棒形或中空棒形,所述镍基催化剂的粒度以所述镍基催化剂的高度和等效直径来表示。具体的,所述镍基催化剂的高度为2-8毫米,等效直径为2-8毫米。

45.本发明一些实施例中,当所述镍基催化剂呈条形、圆柱形、棒形或中空棒形,所述镍基催化剂的高度为2-5毫米,等效直径为2-5毫米。

46.本发明的所述镍基催化剂的制备方法包括:

47.s1:提供混合物,所述混合物主要由镍、铝、铜、铼和硼组成,以占所述混合物的质量百分比计,所述镍的含量为20-40%,所述铝的含量为40-60%,所述铜的含量为5-25%,所述铼的含量为0.1-2%,所述硼的含量为0.1-2%;

48.s2:将所述混合物熔炼为熔融液态混合物,再将所述熔融液态混合物加工成粒度为2-8毫米的颗粒;

49.s3:使用质量浓度为0.1-6%的碱溶液对所述颗粒进行活化处理,所述碱溶液由碱性物质和电导率为10-150微西门子/厘米的水配制而成;

50.s4:使用洗涤液对经所述活化处理后得到的颗粒进行多步洗涤,直至收集到的洗涤液的ph值为7-9。

51.本发明一些实施例的所述步骤s1中,所述混合物由金属镍、金属铝、金属铜、铝铼合金以及铝硼混合物组成。以占所述混合物的质量百分比计,所述金属镍的含量为20%-40%,所述金属铝的含量为10%-50%,所述金属铜的含量为5-25%,所述铝铼合金的含量为5-20%,所述铝硼混合物的含量为2%-25%。

52.具体的,由于金属铼多伴生于其他的矿物中,提纯难度很高,价格昂贵,故而选择铝铼合金作为铼源。由于单质硼很容易被氧化,不易保存,故而选择铝硼混合物作为硼源。

53.本发明实施例中,所述铝硼混合物为铝硼合金。

54.本发明一些实施例中,所述铝铼合金中铼的质量百分比为10%,所述铝硼混合物中硼的质量百分比为8%。

55.具体的,本发明实施例1-6的混合物中各成分的质量m以及占所述混合物的质量百分比w请参见表1。

56.表1

[0057][0058]

[0059]

本发明实施例1-6中,所述金属镍、所述金属铝、所述金属铜、所述铝铼合金以及所述铝硼混合物的纯度均不低于99%。所述铝铼合金中铼的质量百分比为10%,所述铝硼混合物中硼的质量百分比为8%。具体的,所述铝铼合金为铝铼中间合金,所述铝硼混合物为铝硼中间合金。

[0060]

本发明一些实施例的所述步骤s2中,所述颗粒的破碎强度不低于300牛顿,以有利于使所述镍基催化剂在后续的应用过程中不容易发生破碎并保持一定的机械强度。

[0061]

具体的,所述破碎强度通过南京科环分析仪器有限公司生产的khkq-100型颗粒强度测定仪测试得到,当所述颗粒发生破碎,所述khkq-100型颗粒强度测定仪显示的最大受力数值为所述破碎强度。具体的测试方法为本领域技术人员采用的常规手段,在此不做赘述。

[0062]

本发明一些实施例中,通过khkq-100型颗粒强度测定仪向所述颗粒施加300牛顿的压力,所述颗粒也不会发生破碎。

[0063]

本发明一些实施例的所述步骤s2中,控制所述熔炼的温度为1200-1700摄氏度,所述熔炼的时间为0.2-1.5小时,以使所述混合物中的各组成成分均匀分布,有利于通过提高活性中心的分散性来提高3-羟基丁醛的转化率和1,3-丁二醇的选择性。

[0064]

本发明实施例1-6中,将所述混合物置于中频电炉中进行所述熔炼。具体的熔炼温度和熔炼时间请参见表2。

[0065]

表2

[0066]

实施例123456熔炼温度/℃165016001550160016501300熔炼时间/小时0.50.40.30.50.350.4

[0067]

本发明一些实施例的所述步骤s2中,采用骤冷或阶梯冷却的方式使所述熔融液态混合物冷却至常温以得到块状物,再将所述块状物加工成所述颗粒,所述骤冷的冷却速率不低于1000摄氏度/分钟,所述阶梯冷却的冷却速率不低于400摄氏度/分钟。

[0068]

本发明一些实施例中,所述块状物为固态合金。

[0069]

本发明一些实施例中,经第一步冷却使所述块状物的温度不低于200摄氏度,然后经第二步冷却使所述块状物冷却至室温,以完成所述阶梯冷却。

[0070]

具体的,所述第一步冷却的冷却速率不低于1200摄氏度/分钟,所述第二步冷却的冷却速率不低于400摄氏度/分钟。

[0071]

本发明实施例1、实施例4、实施例5和实施例6均采用骤冷的方式在1000摄氏度/分钟的冷却速率下使所述熔融液态混合物冷却至常温。

[0072]

本发明实施例2和实施例3均采用阶梯冷却的方式使所述熔融液态混合物冷却至常温。具体的,所述第一步冷却的冷却速率为1200摄氏度/分钟,以使所述熔融液态混合物冷却至200摄氏度,所述第二步冷却的冷却速率为400摄氏度/分钟,以使经所述第一步冷却后得到的合金冷却至室温。

[0073]

本发明一些实施例的所述步骤s2中,通过破碎筛选的方式将所述块状物加工成粒度为1-10毫米的所述颗粒。所述破碎筛选指采用破碎机对所述块状物进行破碎,再通过筛网筛取以获得所述颗粒。

[0074]

本发明一些实施例的所述步骤s2中,通过破碎再成型的方式将所述块状物加工成

粒度为1-10毫米的所述颗粒。所述破碎再成型指采用破碎机将所述块状物破碎后,再通过球磨打磨成目数大于100的细粉,将成型剂和所述细粉混合后通过打片、挤出的方式得到所述颗粒。

[0075]

具体的,所述破碎机为机械颚式破碎机、冲击式破碎机和锤石破碎机中的任意一种。

[0076]

本发明一些实施例的所述步骤s2中,通过浇铸造粒或旋转造粒的方式将所述熔融液态混合物加工成粒度为1-10毫米的所述颗粒。

[0077]

具体的,本发明实施例1-6中,除实施例3外,其他实施例的颗粒的成型方式均为所述破碎筛选,所述颗粒的形状为不规则形,粒度为2-4毫米,且破碎强度均大于300牛顿,即通过khkq-100型颗粒强度测定仪向所述颗粒施加300牛顿的压力,所述颗粒不会发生破碎。

[0078]

本发明实施例3中的颗粒的成型方式为所述破碎再成型,所述颗粒的形状为棒形,直径3毫米,长度2-5毫米,且破碎强度大于300牛顿,即通过khkq-100型颗粒强度测定仪向所述颗粒施加300牛顿的压力,所述颗粒不会发生破碎。

[0079]

本发明一些实施例的所述步骤s3中,所述碱性物质为氢氧化钠或氢氧化钾,使所述碱溶液为氢氧化钠水溶液或氢氧化钾水溶液。

[0080]

本发明一些实施例中,所述碱溶液以4-50/小时的体积空速通过所述颗粒,以进行2-12小时的活化处理,所述活化处理的温度为20-60摄氏度,以保证所述颗粒具有一定的强度并不发生破碎,并提高活性中心的分散性。

[0081]

本发明实施例中,液态物质的体积空速定义为每小时单位体积的催化剂上通过的液态物质的体积。

[0082]

具体的,将经所述步骤s2得到的颗粒置于石英玻璃管内的床层,使一定浓度的碱溶液从所述石英玻璃管的底部流入,并经过置于所述石英玻璃管内的床层的颗粒以充分接触,然后从所述石英玻璃管的顶部流出。所述活化处理的温度为所述床层的温度。

[0083]

更具体的,实施例1-6中使用的碱溶液中的碱性物质种类、碱溶液质量百分比、碱溶液中的水电导率、体积空速以及活化处理的温度和时间请参见表3。

[0084]

表3

[0085][0086]

本发明的实施例1-6的所述步骤s3中,使用的颗粒的质量均为200克,所述石英玻璃管的内径均为60毫米。

[0087]

本发明一些实施例中,所述多步洗涤包括顺次进行的第一步洗涤和第二步洗涤,所述洗涤液包括用于所述第一步洗涤的碱水溶液和用于所述第二步洗涤的去离子水。具体的,所述碱水溶液为无机碱水溶液。

[0088]

本发明一些实施例的所述步骤s4中,所述第一步洗涤和所述第二步洗涤的洗涤温度均为40-90℃,使用ph值为9.0-11的碱水溶液洗涤1小时以完成所述第一步洗涤,再使用去离子水进行所述第二步洗涤直至收集到的洗涤液的ph值为7-9,所述碱水溶液和所述去离子水的体积空速均为10-50/小时。

[0089]

本发明的实施例1-6的多步洗涤均由顺次进行的所述第一步洗涤和所述第二步洗涤组成,所述碱水溶液均为氢氧化钠水溶液,所述第一步洗涤的洗涤时间均为1小时。

[0090]

具体的,实施例2的碱水溶液和去离子水的温度均为45摄氏度,氢氧化钠水溶液的ph值为10,氢氧化钠水溶液和去离子水的体积空速均为30/小时。

[0091]

其他实施例的碱水溶液和去离子水的温度均为60摄氏度,氢氧化钠水溶液的ph值为11,氢氧化钠水溶液和去离子水的体积空速均为20/小时。

[0092]

本发明实施例1-6中,经所述多步洗涤后得到的湿态镍基催化剂即为能够直接应用于3-羟基丁醛催化加氢合成1,3-丁二醇的镍基催化剂。

[0093]

本发明一些实施例中,经所述多步洗涤后得到的湿态镍基催化剂液封于水中以备用。

[0094]

本发明一些实施例中,经所述多步洗涤后得到的湿态催化剂经真空干燥去除游离水后隔绝空气保存以备用,得到的干燥催化剂在转移的过程中隔绝空气并使用密封介质对所述干燥催化剂的表面进行覆盖后再转移入反应器进行使用。

[0095]

本发明实施例1-6得到的镍基催化剂中,以占所述镍基催化剂的质量百分比计,每种镍基催化剂的镍含量、铝含量、铜含量、铼含量、硼含量,每克镍基催化剂的孔容和比表面积请参见表4。

[0096]

具体的,孔容和比表面积的数据采用型号为micromeritics asap 2460的氮气物理吸附仪测试分析得到。具体的测试分析方法为本领域技术人员的常规技术手段,在此不做赘述。

[0097]

表4

[0098]

[0099][0100]

本发明实施例1-6中,除实施例3外,其他实施例的镍基催化剂的形状均为不规则形,粒度为2-4毫米,且破碎强度均大于300牛顿,即通过khkq-100型颗粒强度测定仪向所述镍基催化剂的颗粒施加300牛顿的压力,所述镍基催化剂的颗粒不会发生破碎。

[0101]

本发明实施例3中的镍基催化剂的形状为棒形,直径3毫米,长度2-5毫米,且破碎强度大于300牛顿,即通过khkq-100型颗粒强度测定仪向所述镍基催化剂的颗粒施加300牛顿的压力,所述镍基催化剂的颗粒不会发生破碎。

[0102]

本发明实施例还提供了所述镍基催化剂在3-羟基丁醛催化加氢合成1,3-丁二醇反应中的应用,所述应用包括:将加氢原料液和氢气组成的气液混合物与所述镍基催化剂相接触以进行加氢反应。

[0103]

本发明一些实施例中,所述加氢原料液的溶剂为水,且含有质量浓度为40-60%的3-羟基丁醛。使用水作为溶剂,避免了使用有机溶剂带来的安全隐患,降低了生产成本。

[0104]

本发明实施例1-6中,所述加氢原料液由水和加氢原料组成,所述加氢原料中含质量浓度不低于98%的3-羟基丁醛。

[0105]

本发明一些实施例中,通过乙醛缩合反应和闪蒸提纯制备所述加氢原料。

[0106]

具体的,使用碳酸钠作为碱性催化剂并将乙醛和水组成的缩合液的ph值调节为9-11,然后向得到的混合液中滴加稀醋酸以进行乙醛缩合反应。控制乙醛与水的质量比为8:1,所述乙醛缩合反应的反应温度为10-15℃,反应时间为45分钟,得到的缩合粗产品中包含质量浓度为10-20%的乙醛、质量浓度为70-80%的3-羟基丁醛、质量浓度为0.2-0.5%的巴豆醛和水。对所述缩合粗产品进行闪蒸提纯以得到含质量浓度不低于98%的3-羟基丁醛的加氢原料。

[0107]

本发明一些实施例中,所述加氢反应的温度为50-90℃,反应压力为4-8兆帕,所述3-羟基丁醛的体积空速为0.2-1/小时,液相空速为5-20/小时,气相空速为500-1000/小时。

[0108]

本发明实施例所述的液相空速指进入反应器的加氢原料液的体积与反应器中的镍基催化剂的体积之比。这里所述的进入反应器的加氢原料液由新鲜加氢原料液和重新回流至反应器的液相物料组成。新鲜加氢原料液指未流经反应器中的镍基催化剂的加氢原料液。

[0109]

本发明实施例所述的气相空速指进入反应器的氢气的体积与反应器中的镍基催化剂的体积之比。这里所述的进入反应器的氢气由新氢气和重新回流至反应器的回收氢气组成。新氢气指未流经反应器中的镍基催化剂的氢气。

[0110]

本发明一些实施例中,所述加氢反应在设置有分离装置和循环装置的固定床反应器中进行,所述镍基催化剂置于所述固定床反应器的床层。所述分离装置和所述循环装置的具体实现方式和安装方式为本领域技术人员的公知常识,在此不做赘述。

[0111]

具体的,使所述气液混合物从所述固定床反应器一端流经所述床层以与所述镍基催化剂进行所述加氢反应;通过所述分离装置对流经所述床层后到达所述固定床反应器另一端的气液混合物进行气液分离以得到液相分离物和回收氢气;使至少部分所述回收氢气以及部分所述液相分离物通过所述循环装置再次形成循环气液混合物并从所述固定床反应器一端流经所述床层,以进行连续化生产。

[0112]

本发明一些实施例中,所述循环装置包括换热器,部分所述液相分离物先通过所述换热器降低温度后再进行循环,其余的液相分离物作为采出物离开所述固定床反应器,所述采出物的采出体积与进入所述固定床反应器的新鲜加氢原料液的体积一致,以确保所述固定床反应器的液位平衡。

[0113]

进一步的,所述采出物经过冷凝得到产品物料,对所述产品物料进行气相色谱(gas chromatography,gc)分析,计算产物含量,进而计算3-羟基丁醛的转化率以及1,3-丁二醇的选择性,具体的计算方法为本领域技术人员的公知常识,在此不做赘述。

[0114]

本发明实施例还提供了对比例,以制备对比催化剂。所述对比催化剂由镍和铝组成,以所述对比催化剂的质量百分比计,所述镍的含量为55.17%,所述铝的含量为44.83%。

[0115]

所述对比催化剂的制备过程具体为:称取纯度大于99%的镍240克和纯度大于99%的铝260克,置于中频电炉中熔融后自然冷却,再经颚式破碎机进行破碎,筛选得到粒度为2-4毫米的不规则形状的对比颗粒。

[0116]

然后,将200克所述对比颗粒置于内径为50毫米的石英玻璃管的床层,将质量浓度为1%的naoh水溶液以8/小时的体积空速从石英玻璃管的底部流入通过所述石英玻璃管的床层然后从所述石英玻璃管的上部流出,以进行6小时的活化处理,所述石英玻璃管的床层温度为35摄氏度,所述氢氧化钠水溶液使用去离子水配置而成。经所述活化处理后的颗粒用去离子水进行洗涤,直至洗涤后溶液的ph为7-8,停止洗涤,从而得到所述对比催化剂。

[0117]

本发明实施例将实施例1-6的镍基催化剂以及对比例的对比催化剂分别应用于固定床反应器中进行的3-羟基丁醛催化加氢合成1,3-丁二醇反应,每种催化剂的密实紧堆体积均为50毫升,所述固定床反应器的反应管的直径为4厘米,使用的加氢原料中的3-羟基丁醛的纯度为98.5%。3-羟基丁醛催化加氢合成1,3-丁二醇反应的反应条件、3-羟基丁醛转化率以及1,3-丁二醇选择性的结果请参见表5。

[0118]

本发明实施例所述的密实紧堆体积指对催化剂进行振实装填后催化剂所具有的体积。

[0119]

具体的,振实装填指将一定量的催化剂装入容器中,在一定条件下规律振动,尽量压缩催化剂颗粒之间的空隙,最终达到催化剂颗粒之间的空隙无法再缩小的程度,避免催化剂颗粒之间由于具有大的空隙而引起物料偏流的问题。

[0120]

为了考察催化剂的寿命,采用实施例6的镍基催化剂和对比例的对比催化剂进行了长时间的连续运行,运行条件与表5中实施例6和对比例对应的反应条件一致,连续运行的时间为500小时,每隔4小时取样进行gc分析,得到3-羟基丁醛的转化率和1,3丁二醇的选择性,具体结果请参见图1。

[0121]

表5

[0122][0123][0124]

从表5中可以看到,3-羟基丁醛的转化率和1,3-丁二醇的选择性均不低于99%,明显高于对比例的89.2%。从图1可以看到,实施例6催化剂在连续反应的500小时内,3-羟基丁醛的转化率和1,3-丁二醇的选择性基本没有发生明显变化,而对比例催化剂的3-羟基丁醛转化率和1,3-丁二醇的选择性显著下降。可见,由于调控了所述混合物中的镍、铝、铜、铼和硼的含量,有助于各组分之间发挥良好的协调作用,结合通过控制所述颗粒粒度来控制所述镍基催化剂的粒度以避免更小粒度的镍基催化剂堵塞较大粒度的镍基催化剂的孔道,以及通过控制碱溶液的浓度以及水的电导率来控制活化速率并使所述颗粒维持一定的机械强度并不发生破碎,得到合适的催化剂孔结构和催化剂强度,有利于催化剂活性和寿命的提高,有利于使3-羟基丁醛的转化率和1,3-丁二醇的选择性均不低于99%;另外,通过多步洗涤,可以将催化剂孔道中的偏铝酸钠洗涤彻底,避免偏铝酸钠残留在催化剂孔道中而引起的氢氧化铝及氧化铝的析出而带来的路易斯酸造成的醛类聚合反应加剧致使的催化剂孔道和表面被高聚物覆盖引起催化剂活性下降、选择性下降和寿命缩短。

[0125]

虽然在上文中详细说明了本发明的实施方式,但是对于本领域的技术人员来说显而易见的是,能够对这些实施方式进行各种修改和变化。但是,应理解,这种修改和变化都

属于权利要求书中所述的本发明的范围和精神之内。而且,在此说明的本发明可有其它的实施方式,并且可通过多种方式实施或实现。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。