1.本实用新型涉及高温烟气排放技术领域,特别提供了一种用于高温烟气散热降温的管道型结构。

背景技术:

2.工业生产制造过程,比如废钢预热系统运行过程会产生高温烟气,由于高温对烟气管道和后续的除尘设备的布袋或滤筒会造成缩短使用寿命和烧毁的影响,为避免持续高温,要暂停废钢系统的预热,导致生产节奏降低,直接导致减产。另外一种解决办法是安装大口径混风阀门,增加汇入空气量,这种做法会降低有效除尘风量,增加造价。

技术实现要素:

3.为了解决上述技术问题,本实用新型提供了一种用于高温烟气散热降温的管道型结构。

4.本实用新型是这样实现的,提供一种用于高温烟气散热降温的管道型结构,包括管道段和散热板组件,散热板组件至少包括宽度均大于管道段直径的跨中心散热板ⅰ和跨中心散热板ⅱ,跨中心散热板ⅰ和跨中心散热板ⅱ的中心交叉固定形成跨中心散热板复合体,跨中心散热板复合体与管道段插接固定。

5.优选地,所述跨中心散热板ⅰ的一端中部开设一个长条插接孔,另一端两侧开设2个长条插接孔,所述跨中心散热板ⅱ一端的中部和两侧开设3个长条插接孔,跨中心散热板ⅰ和跨中心散热板ⅱ通过各自设置在中部的长条插接孔交叉固定;所述管道段的一端开设至少4个长条插接孔,跨中心散热板ⅰ和跨中心散热板ⅱ两侧的长条插接孔与管道段上对应的长条插接孔插接固定。

6.进一步优选,所述跨中心散热板ⅰ和所述跨中心散热板ⅱ呈直角交叉固定。

7.进一步优选,所述散热板组件还包括多个宽度大于所述管道段半径的中心散热板,中心散热板与管道段插接固定,并且中心散热板在管道段内部的侧边与所述跨中心散热板ⅰ和所述跨中心散热板ⅱ形成的跨中心散热板复合体固定连接。

8.进一步优选,所述中心散热板的一端中部开设一个长条插接孔,所述管道段上对应位置开设有长条插接孔,中心散热板通过中部设置的长条插接孔与管道段对应位置的长条插接孔插接固定。

9.进一步优选,所述中心散热板设有4个,分别设置在所述跨中心散热板ⅰ和所述跨中心散热板ⅱ行程的4个独立区域内。

10.进一步优选,所述散热板组件还包括多个周边散热板,周边散热板分布固定在所述管道段的外侧壁。

11.进一步优选,所述管道段的两端分别设有管道接头。

12.进一步优选,所述管道接头包括设置在所述管道段一端的与所述管道段一体设置的一体化接头和设置在管道段另一端与所述管道段焊接固定的焊接接头。

13.与现有技术相比,本实用新型的优点在于:

14.该结构整体造价低廉,实现简单容易,使废钢预热产生的高温烟气跟散热板增加了热交换面积,同时也增加了散热板同外界环境的热交换面积,进而实现给高温烟气散热降温;

15.不需要外加昂贵的阀门管道,且能有效散热,防止因管道过于高温而导致废钢预热系统停车,也避免高温烟气对除尘装置产生安全和寿命缩短的影响。

附图说明

16.下面结合附图及实施方式对本实用新型作进一步详细的说明:

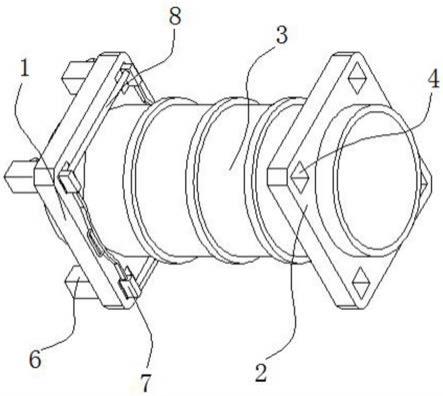

17.图1为本实用新型主视结构示意图;

18.图2为图1俯视结构示意图;

19.图3为管道段结构图;

20.图4为跨中心散热板ⅰ结构图;

21.图5为跨中心散热板ⅱ结构图;

22.图6为中心散热板结构图;

23.图7为周边散热板结构图;

24.图8为焊接接头结构图。

具体实施方式

25.为了使本实用新型的目的、技术方案及优点更加清楚明白,下面结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用于解释本实用新型,并不用于限定本实用新型。

26.参考图1、图2,本实用新型提供一种用于高温烟气散热降温的管道型结构,包括管道段1和散热板组件,散热板组件至少包括宽度均大于管道段1直径的跨中心散热板ⅰ2和跨中心散热板ⅱ3,跨中心散热板ⅰ2和跨中心散热板ⅱ3的中心交叉固定形成跨中心散热板复合体,跨中心散热板复合体与管道段1插接固定。

27.在使用本实用新型进行高温烟气的散热降温时,将本实用新型的管道段1安装在设备的排烟管道上,在高温烟气的排放过程中,高温烟气从排烟管道排出,经过管道段1,与管道段1以及跨中心散热板ⅰ2和跨中心散热板ⅱ3位于管道段1内部的部分发生热交换,将热量传递给跨中心散热板ⅰ2和跨中心散热板ⅱ3,然后热量又从跨中心散热板ⅰ2和跨中心散热板ⅱ3位于管道段1内部的部分传递到位于管道段1外部的部分,最后散失在空气中,实现高温烟气的散热降温。

28.具体的,为了实现更好的连接和固定,作为技术方案的改进,参考图3、图4和图5,所述跨中心散热板ⅰ2的一端中部开设一个长条插接孔,另一端两侧开设2个长条插接孔,所述跨中心散热板ⅱ3一端的中部和两侧开设3个长条插接孔,跨中心散热板ⅰ2和跨中心散热板ⅱ3通过各自设置在中部的长条插接孔交叉固定;所述管道段1的一端开设至少4个长条插接孔,跨中心散热板ⅰ2和跨中心散热板ⅱ3两侧的长条插接孔与管道段1上对应的长条插接孔插接固定。

29.为了合理布局,所述跨中心散热板ⅰ2和所述跨中心散热板ⅱ3呈直角交叉固定。

30.为了提高散热降温效率,作为技术方案的改进,参考图6,所述散热板组件还包括多个宽度大于所述管道段1半径的中心散热板4,中心散热板4与管道段1插接固定,并且中心散热板4在管道段1内部的侧边与所述跨中心散热板ⅰ2和所述跨中心散热板ⅱ3形成的跨中心散热板复合体固定连接。

31.具体的,为了方便插接和固定,作为技术方案的改进,所述中心散热板4的一端中部开设一个长条插接孔,所述管道段1上对应位置开设有长条插接孔,中心散热板4通过中部设置的长条插接孔与管道段1对应位置的长条插接孔插接固定。

32.为了合理布局,所述中心散热板4设有4个,分别设置在所述跨中心散热板ⅰ2和所述跨中心散热板ⅱ3行程的4个独立区域内。

33.为了进一步提高散热降温效率,有效将管道段1上的热量散发出去,作为技术方案的改进,所述散热板组件还包括多个周边散热板5,周边散热板5分布固定在所述管道段1的外侧壁。

34.为了方便与排烟管道的连接,作为技术方案的改进,所述管道段1的两端分别设有管道接头。

35.由于在安装过程中,会从管道段1的一端进行插接,因此为了合理设置管道接头,参考图1和图8,作为技术方案的改进,所述管道接头包括设置在所述管道段1一端的与所述管道段1一体设置的一体化接头101和设置在管道段1另一端与所述管道段1焊接固定的焊接接头102。

36.上面结合附图对本实用新型的实施方式做了详细说明,但是本实用新型并不限于上述实施方式,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本实用新型宗旨的前提下作出各种变化。

技术特征:

1.用于高温烟气散热降温的管道型结构,其特征在于,包括管道段(1)和散热板组件,散热板组件至少包括宽度均大于管道段(1)直径的跨中心散热板ⅰ(2)和跨中心散热板ⅱ(3),跨中心散热板ⅰ(2)和跨中心散热板ⅱ(3)的中心交叉固定形成跨中心散热板复合体,跨中心散热板复合体与管道段(1)插接固定。2.根据权利要求1所述的用于高温烟气散热降温的管道型结构,其特征在于,所述跨中心散热板ⅰ(2)的一端中部开设一个长条插接孔,另一端两侧开设2个长条插接孔,所述跨中心散热板ⅱ(3)一端的中部和两侧开设3个长条插接孔,跨中心散热板ⅰ(2)和跨中心散热板ⅱ(3)通过各自设置在中部的长条插接孔交叉固定;所述管道段(1)的一端开设至少4个长条插接孔,跨中心散热板ⅰ(2)和跨中心散热板ⅱ(3)两侧的长条插接孔与管道段(1)上对应的长条插接孔插接固定。3.根据权利要求2所述的用于高温烟气散热降温的管道型结构,其特征在于,所述跨中心散热板ⅰ(2)和所述跨中心散热板ⅱ(3)呈直角交叉固定。4.根据权利要求1所述的用于高温烟气散热降温的管道型结构,其特征在于,所述散热板组件还包括多个宽度大于所述管道段(1)半径的中心散热板(4),中心散热板(4)与管道段(1)插接固定,并且中心散热板(4)在管道段(1)内部的侧边与所述跨中心散热板ⅰ(2)和所述跨中心散热板ⅱ(3)形成的跨中心散热板复合体固定连接。5.根据权利要求4所述的用于高温烟气散热降温的管道型结构,其特征在于,所述中心散热板(4)的一端中部开设一个长条插接孔,所述管道段(1)上对应位置开设有长条插接孔,中心散热板(4)通过中部设置的长条插接孔与管道段(1)对应位置的长条插接孔插接固定。6.根据权利要求5所述的用于高温烟气散热降温的管道型结构,其特征在于,所述中心散热板(4)设有4个,分别设置在所述跨中心散热板ⅰ(2)和所述跨中心散热板ⅱ(3)行程的4个独立区域内。7.根据权利要求1所述的用于高温烟气散热降温的管道型结构,其特征在于,所述散热板组件还包括多个周边散热板(5),周边散热板(5)分布固定在所述管道段(1)的外侧壁。8.根据权利要求1所述的用于高温烟气散热降温的管道型结构,其特征在于,所述管道段(1)的两端分别设有管道接头。9.根据权利要求8所述的用于高温烟气散热降温的管道型结构,其特征在于,所述管道接头包括设置在所述管道段(1)一端的与所述管道段(1)一体设置的一体化接头(101)和设置在管道段(1)另一端与所述管道段(1)焊接固定的焊接接头(102)。

技术总结

本实用新型涉及高温烟气排放技术领域,特别提供了一种用于高温烟气散热降温的管道型结构,包括管道段和散热板组件,散热板组件至少包括宽度均大于管道段直径的跨中心散热板Ⅰ和跨中心散热板Ⅱ,跨中心散热板Ⅰ和跨中心散热板Ⅱ的中心交叉固定形成跨中心散热板复合体,跨中心散热板复合体与管道段插接固定。该结构整体造价低廉,实现简单容易,使废钢预热产生的高温烟气跟散热板增加了热交换面积,同时也增加了散热板同外界环境的热交换面积,进而实现给高温烟气散热降温;不需要外加昂贵的阀门管道,且能有效散热,防止因管道过于高温而导致废钢预热系统停车,也避免高温烟气对除尘装置产生安全和寿命缩短的影响。尘装置产生安全和寿命缩短的影响。尘装置产生安全和寿命缩短的影响。

技术研发人员:弭飞飞 张铁志 陈高强 樊洞齐

受保护的技术使用者:沈阳科维润工程技术有限公司

技术研发日:2021.10.21

技术公布日:2022/4/21

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。