1.本实用新型属于耐火材料领域,涉及氧化球团生产线冷却氧化球团环冷机受料斗,具体涉及受料斗的后挡墙预制砖及后挡墙砌筑结构。

背景技术:

2.环冷机是氧化球团生产线的重要设备,环冷机的作用是将回转窑高温焙烧的氧化球团进行冷却以备高炉炼铁使用。受料斗是环冷机的重要组成部分,由后挡墙、平料墙及内外侧墙构成,是高温氧化球团进入环冷机的重要通道,经受来自回转窑氧化球团及结圈物料的冲刷、碰撞,受料斗后挡墙处于受料斗与卸料皮带之间位,后挡墙损坏极容易造成受料斗漏料。严重时,高温球团甚至会烧坏卸料皮带。目前,后挡墙多采用整体浇注结构,由于整体浇注结构,浇注料施工时加水量大,振动不密实,烘炉不到位,造成强度低、耐磨性差、不耐冲刷,寿命短经常需要检修,检修更换困难,严重影响了球团生产线的正常生产运行。

3.因此,急切需要一种能够解决现有后挡墙砌筑结构的不耐冲刷、寿命短、更换困难的新型砌筑结构,解决常年困扰球团生产的技术难题。

技术实现要素:

4.为了解决上述问题,本实用新型提供一种后挡墙预制砖及后挡墙砌筑结构,解决了现有后挡墙不耐冲刷、寿命短、更换困难的技术问题,提供一种耐冲刷、寿命长、容易更换的后挡墙砌筑结构。

5.本实用新型采用的技术方案为:

6.一种后挡墙预制砖及后挡墙砌筑结构,后挡墙位于受料斗的受料区与卸料区之间,与平料墙相对设置,后挡墙底部与台车栏板水平线距离80-120mm,所述的后挡墙由钢结构和耐火材料内衬组成,钢结构和耐火材料内衬均分为上部和下部两部分,钢结构的上部钢结构和下部钢结构两部分通过水平螺栓和竖直螺栓相连接,下部钢结构由受料区一侧的内钢板、外钢板、侧钢板、托板、筋板构成,耐火材料内衬为预制砖,下部钢结构的另一侧设置的预制砖二由上部预制砖和底部预制砖构成,上部钢结构的另一侧设置有预制砖一。

7.所述的内钢板设置于受料区一侧,托板在底部水平设置,筋板与托板垂直。

8.所述的预制砖二设置在托板上部,预制砖二通过露出预制砖本体的锚固钉、螺栓与内钢板相连接。

9.所述的后挡墙的卸料区一侧设置风冷箱体,风冷箱体由内钢板、外钢板、侧钢板围合而成,风冷箱体设置有进风口和出风口,进风口和出风口在风冷箱体的上端和下端相对设置。

10.所述的预制砖二在非工作面水平设置伸出本体的螺栓,竖直设置伸出本体的锚固钉,底部预制砖上设置有与筋板相适用的台阶。

11.所述的锚固钉与内钢板通过焊接的方式连接,螺栓通过螺母与内钢板相连接。

12.所述的底部预制砖截面为梯形,上部预制砖截面为矩形,底部预制砖为配合筋板,

在筋板两侧位置设置有相应的筋板凹槽,上部预制砖相应位置留有容纳锚固钉的锚固钉凹槽。

13.本实用新型的有益效果为:本实用新型砌筑结构受料斗后挡墙下部点易损部位采用预制砖砌筑,预制砖相对面设置风冷箱,预制砖通过锚固钉、螺栓双重固定,消除预制砖螺栓与密封钢板的剪切应力、预制砖固定牢固、预制砖在风冷箱的风冷作用下,改善了预制砖的工作环境,有效的延长了预制砖的使用寿命;预制砖是安装前,已经按照工艺进行烘烤、烧制,强度高,耐磨损,不需要现场烘烤,施工时间短、更换方便。

附图说明

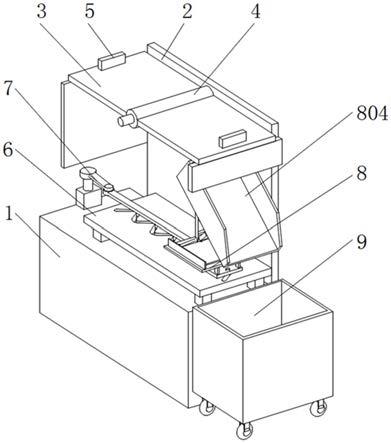

14.图1为本实用新型的结构示意图。

15.图2为本实用新型的下部钢结构和预制砖的结构示意图。

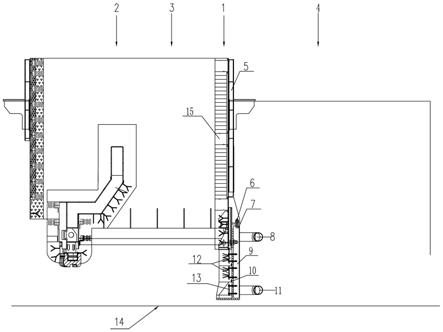

16.图中,1、后挡墙,2、平料墙,3、受料区,4、卸料区,5、上部钢结构,6、竖直螺栓,7、下部钢结构,8、出风口,9、风冷箱体,10、锚固钉,11、进风口,12、上部预制砖,13、下部预制砖,14、台车栏板水平线,15、预制砖一,16、内钢板,17、外钢板,18、螺栓,19、筋板,20、托板。

具体实施方式

17.如图1~图2所示,一种后挡墙预制砖及后挡墙砌筑结构,后挡墙1位于受料斗的受料区3与卸料区4之间,与平料墙2相对设置,后挡墙1底部与台车栏板水平线14距离80-120mm,所述的后挡墙1由钢结构和耐火材料内衬组成,钢结构的上部钢结构5和下部钢结构7两部分通过水平螺栓和竖直螺栓6相连接,下部钢结构7由受料区3一侧的内钢板16、外钢板17、侧钢板、托板20、筋板19构成,耐火材料内衬为预制砖,下部钢结构7的另一侧设置的预制砖二由上部预制砖12和底部预制砖13构成,上部钢结构5的另一侧设置有预制砖一15。

18.所述的内钢板16设置于受料区3一侧,托板20在底部水平设置,筋板19与托板20相互垂直。

19.所述的预制砖二设置在托板20上部,预制砖二通过露出预制砖二本体的锚固钉10、螺栓18与内钢板16相连接。

20.所述的后挡墙1的卸料区4一侧设置风冷箱体9,风冷箱体9由内钢板16、外钢板17、侧钢板围合而成,风冷箱体9设置有进风口11和出风口8,进风口11和出风口8在风冷箱体9的上端和下端相对设置。

21.所述的预制砖二在非工作面水平设置伸出本体的螺栓18,竖直设置伸出本体的锚固钉10,底部预制砖13上设置有与筋板19相适用的台阶。

22.所述的锚固钉10与内钢板16通过焊接的方式连接,螺栓18通过螺母与内钢板16相连接。

23.所述的底部预制砖13截面为梯形,上部预制砖12截面为矩形,底部预制砖13为配合筋板19,在筋板19两侧位置设置有相应的筋板凹槽,上部预制砖12相应位置留有容纳锚固钉10的锚固钉凹槽。

24.本实用新型的锚固钉10、螺栓18和所有的钢板均采用cr25ni20、1cr18ni9ti不锈钢或者其他耐热钢板,预制砖一15和预制砖二采用刚玉莫来石浇注料、莫来石浇注料。

25.1、施工过程按有关工业炉筑炉规定操作。

26.2、浇注料施工时,先将锚固砖固定件、锚固钉与壁板连续焊接,再放上锚固砖,铺好耐火陶瓷纤维毡,最后进行浇筑。

27.3、浇注料层预埋胀缝板,纵向横向间隔1800-2500mm一条。

28.4、锚固钉布置间隔220mm。

29.5、不锈钢锚固钉与壁板采用e240焊条连续焊接,普碳钢锚固钉与壁板采用e4303焊条连续焊接,焊缝高度5mm。

技术特征:

1.一种后挡墙预制砖及后挡墙砌筑结构,其特征在于:后挡墙(1)位于受料斗的受料区(3)与卸料区(4)之间,后挡墙(1)底部与台车栏板水平线(14)距离80-120mm,所述的后挡墙(1)由钢结构和耐火材料内衬组成,钢结构的上部钢结构(5)和下部钢结构(7)两部分通过水平螺栓和竖直螺栓(6)相连接,下部钢结构(7)由受料区(3)一侧的内钢板(16)、外钢板(17)、侧钢板、托板(20)、筋板(19)构成,耐火材料内衬为预制砖,下部钢结构(7)的另一侧设置的预制砖二由上部预制砖(12)和底部预制砖(13)构成,上部钢结构(5)的另一侧设置有预制砖一(15)。2.根据权利要求1所述的一种后挡墙预制砖及后挡墙砌筑结构,其特征在于:所述的内钢板(16)设置于受料区(3)一侧,托板(20)在底部水平设置,筋板(19)与托板(20)相互垂直。3.根据权利要求1所述的一种后挡墙预制砖及后挡墙砌筑结构,其特征在于:所述的预制砖二设置在托板(20)上部,预制砖二通过露出预制砖二本体的锚固钉(10)、螺栓(18)与内钢板(16)相连接。4.根据权利要求3所述的一种后挡墙预制砖及后挡墙砌筑结构,其特征在于:所述的锚固钉(10)与内钢板(16)通过焊接的方式连接,螺栓(18)通过螺母与内钢板(16)相连接。5.根据权利要求1所述的一种后挡墙预制砖及后挡墙砌筑结构,其特征在于:所述的后挡墙(1)的卸料区(4)一侧设置风冷箱体(9),风冷箱体(9)由内钢板(16)、外钢板(17)、侧钢板围合而成,风冷箱体(9)设置有进风口(11)和出风口(8),进风口(11)和出风口(8)在风冷箱体(9)的上端和下端相对设置。6.根据权利要求1所述的一种后挡墙预制砖及后挡墙砌筑结构,其特征在于:所述的预制砖二在非工作面水平设置伸出本体的螺栓(18),竖直设置伸出本体的锚固钉(10),底部预制砖(13)上设置有与筋板(19)相适用的台阶。7.根据权利要求1所述的一种后挡墙预制砖及后挡墙砌筑结构,其特征在于:所述的底部预制砖(13)截面为梯形,上部预制砖(12)截面为矩形,底部预制砖(13)为配合筋板(19),在筋板(19)两侧位置设置有相应的筋板凹槽,上部预制砖(12)相应位置留有容纳锚固钉(10)的锚固钉凹槽。

技术总结

一种后挡墙预制砖及后挡墙砌筑结构,后挡墙位于受料斗的受料区与卸料区之间,所述的后挡墙由钢结构和耐火材料内衬组成,下部钢结构由受料区一侧的内钢板、外钢板、侧钢板、托板、筋板构成,耐火材料内衬为预制砖,下部钢结构的另一侧设置的预制砖二由上部预制砖和底部预制砖构成;本实用新型砌筑结构受料斗后挡墙下部点易损部位采用预制砖砌筑,预制砖相对面设置风冷箱,预制砖通过锚固钉、螺栓双重固定,消除预制砖螺栓与密封钢板的剪切应力、预制砖固定牢固、预制砖在风冷箱的风冷作用下,改善了预制砖的工作环境,有效的延长了预制砖的使用寿命,预制砖不需要现场烘烤,施工时间短、更换方便。换方便。换方便。

技术研发人员:周倩倩 和贯通 万俊 李放 李社鹏 张群英

受保护的技术使用者:河南省宏达炉业有限公司

技术研发日:2021.11.23

技术公布日:2022/4/15

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。