1.本实用新型涉及油水分离设备技术领域,具体为一种全自动一体化油水分离设备。

背景技术:

2.油水分离机也叫油水分离器,其主要原理是采用油水的比重不同,运用过滤、沉淀、浮升等方法汇集一体进行油水分离的;含油污水来源于石油化工行业、石油开采、机械加工、居民生活以及远洋货轮等等;每年世界上有超过100万吨油类通过各种途径流入海洋地表径流;含油污水化学耗氧量高,对环境污染非常严重,因而进行油水分离,避免油类排入环境水体,造成环境污染,具有重要的意义。

3.现有专利(公告号:cn213326843u),公开了一种高效节能的油水分离器,包括分离仓、油水缓冲仓、预留仓和集油加热仓,集油加热仓内设有导热油管,贯穿集油加热仓连接有排油管和分离搅拌装置;分离仓侧部还设有储油仓,储油仓的顶端固定安装有与分离搅拌装置连接的控制箱;油水混合液体可在油水缓冲仓进行初步沉降,以提高油水混合液的分离效率,基于分离仓与油水缓冲仓的布置方式,油水混合液体自油水缓冲仓到分离仓,再到向外排放分离后的水和油均为自然流动,无需额外设置动力部件,从而降低了电能用量,且仅在集油加热仓中设有加热设施,加热面积小,可进一步降低能耗,最终达到节能分离的目的,控制箱能自动控制分离搅拌装置的启停,避免人工监控运行。发明人在实现本方案的过程中发现现有技术中存在如下问题没有得到良好的解决:现有的油水分离操作基本依靠大型设备的阶段性加工操作来实现,其设备造价较高,并且设备的操作难度较大,同时一般大型设备大多采用单次加工实现分离,其设备使用过程中不具有持续性,针对上述情况,在现有的油水分离设备基础上进行技术创新。

技术实现要素:

4.本实用新型的目的在于提供一种全自动一体化油水分离设备,以解决上述背景技术中提出现有的油水分离操作基本依靠大型设备的阶段性加工操作来实现,其设备造价较高,并且设备的操作难度较大,同时一般大型设备大多采用单次加工实现分离,其设备使用过程中不具有持续性问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种全自动一体化油水分离设备,包括基座面板和分液板,所述基座面板的上方固定连接有收料仓,且收料仓的后方设有传动机构,所述收料仓的上方设有活动翻盖,且活动翻盖的左侧固定连接有合页,所述收料仓的左侧分别设有进料口和排水口,且排水口位于进料口的下方,所述收料仓的内部左侧设有滤网,且滤网的上方设有安装座,所述安装座的上端固定连接有液位传感器,所述活动翻盖的内部设有毛布套,且毛布套的内部设有轴套,所述轴套的内部贯穿有转轴,且转轴的前后两端均设有固定轴承,所述分液板的中部左侧设有助力轮,且分液板位于毛布套的右侧,所述分液板的右侧设有油液收集仓,且油液收集仓的下端固定连接有卸料阀,所述油液

收集仓的右侧设有排液口。

6.优选的,所述传动机构包括电机、主动轮、皮带和传动轮,且电机的前端固定连接有主动轮,所述主动轮的上方活动连接有皮带,且皮带的上端活动连接有传动轮。

7.优选的,所述主动轮、皮带和传动轮之间为带传动结构,且传动轮与转轴的后端之间为固定连接。

8.优选的,所述活动翻盖设为半圆状结构,且活动翻盖通过合页与收料仓的上端相连接。

9.优选的,所述毛布套、轴套和转轴的中轴线之间相重合,且转轴的前后两端通过固定轴承与活动翻盖的前后两端相连接。

10.优选的,所述分液板设为倾斜状板材结构,且分液板与油液收集仓之间为一体式结构。

11.与现有技术相比,本实用新型的有益效果如下:

12.1.本实用新型通过基座面板和收料仓为该装置的整体外部框架结构,依靠电机可以为主动轮提供持续的旋转动力,并利用主动轮、皮带和传动轮之间的带传动结构实现转轴的匀速旋转,而带传动具有结构简单、传动平稳、其造价低廉、不需润滑;

13.2.本实用新型通过活动翻盖可以通过合页进行旋转开启,由此可以对毛布套和轴套进行拆卸更换操作,当活动翻盖旋转前,需先对皮带进行拆卸操作,其中安装座与收料仓的内壁之间采用螺丝进行固定连接,安装座可以为液位传感器提供安装平台,利用液位传感器可以对收料仓的内部液位高度进行实时监测,并配合进料口处的实时流量,由此保持收料仓内部液位高度与毛布套的最下端水平高度相同,旋转过程中的毛布套可以利用油液的粘附性将部分油液提起,依此实现油液的单独提取操作;

14.3.本实用新型通过当毛布套随着转轴顺时针旋转时,毛布套外表面粘附的油液会受到分液板的挤压流入油液收集仓的内部,利用油液收集仓可以对分离的油液进行单独保存,其中油液收集仓分别设有卸料阀和排液口,利用水平高度靠上的排液口可以对堆积的油液进行排放,而下端的卸料阀可以在油液收集仓下端液体堆积过多时进行单独排放。

附图说明

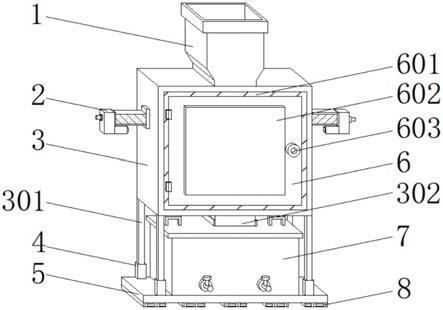

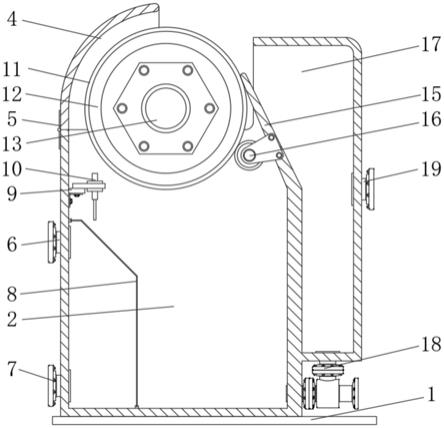

15.图1为本实用新型主视内部结构示意图;

16.图2为本实用新型主视外部结构示意图;

17.图3为本实用新型侧视结构示意图。

18.图中:1、基座面板;2、收料仓;3、传动机构;301、电机;302、主动轮;303、皮带;304、传动轮;4、活动翻盖;5、合页;6、进料口;7、排水口;8、滤网;9、安装座;10、液位传感器;11、毛布套;12、轴套;13、转轴;14、固定轴承;15、分液板;16、助力轮;17、油液收集仓;18、卸料阀;19、排液口。

具体实施方式

19.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下

所获得的所有其他实施例,都属于本实用新型保护的范围。

20.请参阅图1-3,本实用新型提供一种技术方案:一种全自动一体化油水分离设备,包括基座面板1和分液板15,基座面板1的上方固定连接有收料仓2,且收料仓2的后方设有传动机构3,传动机构3包括电机301、主动轮302、皮带303和传动轮304,且电机301的前端固定连接有主动轮302,主动轮302的上方活动连接有皮带303,且皮带303的上端活动连接有传动轮304,主动轮302、皮带303和传动轮304之间为带传动结构,且传动轮304与转轴13的后端之间为固定连接,基座面板1和收料仓2为该装置的整体外部框架结构,依靠电机301可以为主动轮302提供持续的旋转动力,并利用主动轮302、皮带303和传动轮304之间的带传动结构实现转轴13的匀速旋转,而带传动具有结构简单、传动平稳、其造价低廉、不需润滑;

21.收料仓2的上方设有活动翻盖4,且活动翻盖4的左侧固定连接有合页5,活动翻盖4设为半圆状结构,且活动翻盖4通过合页5与收料仓2的上端相连接,收料仓2的左侧分别设有进料口6和排水口7,且排水口7位于进料口6的下方,收料仓2的内部左侧设有滤网8,且滤网8的上方设有安装座9,安装座9的上端固定连接有液位传感器10,活动翻盖4的内部设有毛布套11,且毛布套11的内部设有轴套12,轴套12的内部贯穿有转轴13,且转轴13的前后两端均设有固定轴承14,毛布套11、轴套12和转轴13的中轴线之间相重合,且转轴13的前后两端通过固定轴承14与活动翻盖4的前后两端相连接,活动翻盖4可以通过合页5进行旋转开启,由此可以对毛布套11和轴套12进行拆卸更换操作,当活动翻盖4旋转前,需先对皮带303进行拆卸操作,其中安装座9与收料仓2的内壁之间采用螺丝进行固定连接,安装座9可以为液位传感器10提供安装平台,利用液位传感器10可以对收料仓2的内部液位高度进行实时监测,并配合进料口6处的实时流量,由此保持收料仓2内部液位高度与毛布套11的最下端水平高度相同,旋转过程中的毛布套11可以利用油液的粘附性将部分油液提起,依此实现油液的单独提取操作;

22.分液板15的中部左侧设有助力轮16,且分液板15位于毛布套11的右侧,分液板15设为倾斜状板材结构,且分液板15与油液收集仓17之间为一体式结构,分液板15的右侧设有油液收集仓17,且油液收集仓17的下端固定连接有卸料阀18,油液收集仓17的右侧设有排液口19,分液板15的上端与毛布套11之间相接触,当毛布套11随着转轴13顺时针旋转时,毛布套11外表面粘附的油液会受到分液板15的挤压流入油液收集仓17的内部,利用油液收集仓17可以对分离的油液进行单独保存,其中油液收集仓17分别设有卸料阀18和排液口19,利用水平高度靠上的排液口19可以对堆积的油液进行排放,而下端的卸料阀18可以在油液收集仓17下端液体堆积过多时进行单独排放。

23.工作原理:在使用该全自动一体化油水分离设备时,首先依靠电机301可以为主动轮302提供持续的旋转动力,并利用主动轮302、皮带303和传动轮304之间的带传动结构实现转轴13的匀速旋转,而带传动具有结构简单、传动平稳、其造价低廉、不需润滑,活动翻盖4可以通过合页5进行旋转开启,由此可以对毛布套11和轴套12进行拆卸更换操作,当活动翻盖4旋转前,需先对皮带303进行拆卸操作,其中安装座9与收料仓2的内壁之间采用螺丝进行固定连接,安装座9可以为液位传感器10提供安装平台,利用液位传感器10可以对收料仓2的内部液位高度进行实时监测,并配合进料口6处的实时流量,由此保持收料仓2内部液位高度与毛布套11的最下端水平高度相同,旋转过程中的毛布套11可以利用油液的粘附性将部分油液提起,依此实现油液的单独提取操作,当毛布套11随着转轴13顺时针旋转时,毛

布套11外表面粘附的油液会受到分液板15的挤压流入油液收集仓17的内部,利用油液收集仓17可以对分离的油液进行单独保存,其中油液收集仓17分别设有卸料阀18和排液口19,利用水平高度靠上的排液口19可以对堆积的油液进行排放,而下端的卸料阀18可以在油液收集仓17下端液体堆积过多时进行单独排放,这就是该全自动一体化油水分离设备的工作原理。

24.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。