1.本发明涉及多圆弧轴承以及增压器。本技术主张基于2019年10月18日提出的日本专利申请第2019-191259号的优先权的利益,并将其内容援引入本技术。

背景技术:

2.在专利文献1中公开了具有三个圆弧面和三个轴向槽的多圆弧轴承。多圆弧轴承对轴进行轴支承。三个圆弧面形成于成为多圆弧轴承的径向轴承面的区域。三个轴向槽形成于三个圆弧面的边界部。

3.现有技术文献

4.专利文献

5.专利文献1:日本专利第4937588号公报

技术实现要素:

6.发明所要解决的课题

7.在轴向槽内流通有润滑油。轴向槽将润滑油供给至径向轴承面(圆弧面)。但是,轴的旋转越快,轴向槽内的润滑油的压力就越大。当轴向槽内的润滑油的压力变大时,润滑油在轴向槽内难以流通。

8.本公开的目的在于提供一种能够使润滑油在轴向槽内容易地流通的多圆弧轴承以及增压器。

9.用于解决课题的手段

10.为了解决上述课题,本公开的多圆弧轴承具备:环状的主体,轴插通于该环状的主体;径向轴承面,其包括多个圆弧面,该多个圆弧面形成于主体的内周面,彼此具有不同的曲率中心,且在主体的周向上彼此相邻地配置;以及轴向槽,其形成于径向轴承面,沿轴的轴向延伸,而且周向的中心位置配置于在从多个圆弧面的边界部到圆弧面的周向的中央位置的范围内从边界部向轴的旋转方向后方侧偏离的位置。

11.轴向槽也可以从中央位置及边界部分离地配置。

12.也可以是,径向轴承面具有四个圆弧面,轴向槽的中心位置形成于相对于边界部朝向旋转方向后方侧旋转角小于22.5

°

的范围。

13.也可以是,轴向槽具有:前方侧面,其形成于轴的旋转方向前方侧;以及后方侧面,其形成于旋转方向后方侧,前方侧面中的与圆弧面连续的端部的切线和在轴向槽的内侧延伸的圆弧面的假想面之间的角度比后方侧面中的与圆弧面连续的端部的切线和假想面之间的角度小。

14.也可以具备形成于主体的轴向的端面,且轴向槽开口的推力轴承面。

15.为了解决上述课题,本公开的增压器具备上述多圆弧轴承。

16.发明效果

17.根据本公开,润滑油能够在轴向槽内容易地流通。

附图说明

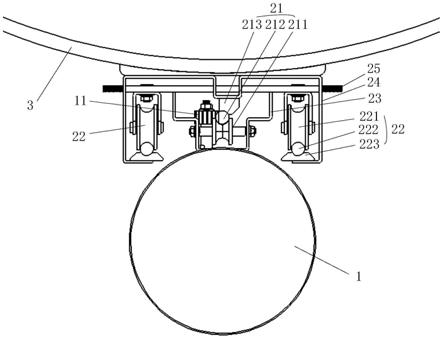

18.图1是增压器的概略剖视图。

19.图2是抽出了图1的单点划线部分的图。

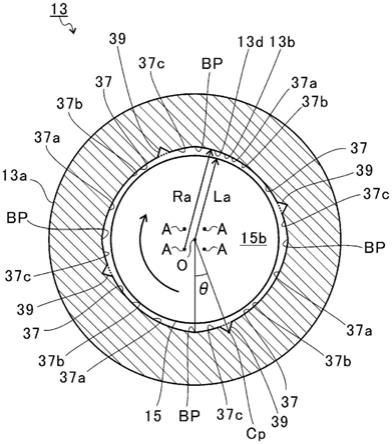

20.图3是用于说明本实施方式的径向轴承面的形状的说明图。

21.图4是用于说明比较例的径向轴承面的形状的说明图。

22.图5是表示比较例的径向轴承面与轴之间的油膜压力分布的图。

23.图6是表示本实施方式的径向轴承面与轴之间的油膜压力分布的图。

24.图7是用于说明变形例的轴向槽的形状的图。

25.图8是图7中的单点划线部分的概略放大图。

具体实施方式

26.以下,参照附图对本公开的一实施方式进行说明。实施方式所示的尺寸、材料、其它具体的数值等只不过是便于理解的例示,除非有特别的说明,否则并不限定本公开。此外,在本说明书以及附图中,对于实质上具有相同的功能、结构的要素,通过标注相同的附图标记而省略重复说明,另外,与本公开没有直接关系的要素省略图示。

27.图1是增压器tc的概略剖视图。以下,将图1所示的箭头l方向作为增压器tc的左侧进行说明。将图1所示的箭头r方向作为增压器tc的右侧进行说明。如图1所示,增压器tc具备增压器主体1而构成。增压器主体1包括轴承壳体3、涡轮壳体5以及压缩机壳体7。涡轮壳体5通过紧固机构9连结于轴承壳体3的左侧。压缩机壳体7通过紧固螺栓11连结于轴承壳体3的右侧。

28.在轴承壳体3的外周面设有突起3a。突起3a设于涡轮壳体5侧。突起3a沿轴承壳体3的径向突出。在涡轮壳体5的外周面设置有突起5a。突起5a设置于轴承壳体3侧。突起5a沿涡轮壳体5的径向突出。通过紧固机构9将轴承壳体3和涡轮壳体5带紧固。紧固机构9例如由g联轴器构成。紧固机构9夹持突起3a、5a。

29.在轴承壳体3形成有轴承孔3b。轴承孔3b沿增压器tc的左右方向贯通。在轴承孔3b配置有半浮式轴承13。半浮式轴承13将轴15旋转自如地轴支承。在轴15的左端部设置有涡轮叶轮17。涡轮叶轮17旋转自如地容纳于涡轮壳体5。在轴15的右端部设置有压缩机叶轮19。压缩机叶轮19旋转自如地容纳于压缩机壳体7。

30.在压缩机壳体7形成有吸气口21。吸气口21在增压器tc的右侧开口。吸气口21与未图示的空气过滤器连接。由轴承壳体3与压缩机壳体7的对置面形成扩散器流路23。扩散器流路23将空气升压。扩散器流路23形成为环状。扩散器流路23在径向内侧经由压缩机叶轮19与吸气口21连通。

31.在压缩机壳体7形成有压缩机涡旋流路25。压缩机涡旋流路25形成为环状。压缩机涡旋流路25例如位于比扩散器流路23靠轴15的径向外侧。压缩机涡旋流路25连接于未图示的发动机的吸气口和扩散器流路23。当压缩机叶轮19旋转时,从吸气口21向压缩机壳体7内吸入空气。吸入的空气在流通于压缩机叶轮19的叶片间的过程中被加压加速。进行了加压加速的空气在扩散器流路23及压缩机涡旋流路25中被升压。进行了升压的空气被引导至发动机的吸气口。

32.在涡轮壳体5形成有排出口27。排出口27在增压器tc的左侧开口。排出口27与未图

示的废气净化装置连接。在涡轮壳体5形成有连通路29和涡轮涡旋流路31。涡轮涡旋流路31形成为环状。涡轮涡旋流路31例如位于比连通路29靠涡轮叶轮17的径向外侧。涡轮涡旋流路31与未图示的气体流入口连通。从未图示的发动机的排气歧管排出的废气被引导至气体流入口。连通路29经由涡轮叶轮17使涡轮涡旋流路31和排出口27连通。从气体流入口引导至涡轮涡旋流路31的废气经由连通路29、涡轮叶轮17被引导至排出口27。向排出口27引导的废气在流通过程中使涡轮叶轮17旋转。

33.涡轮叶轮17的旋转力经由轴15传递至压缩机叶轮19。当压缩机叶轮19旋转时,如上述地,空气被升压。这样,空气被引导至发动机的吸气口。

34.图2是抽出了图1的单点划线部分的图。如图2所示,在轴承壳体3的内部设置有轴承结构s。轴承结构s包括轴承孔3b、半浮式轴承13以及轴15。

35.在轴承壳体3形成有油路3c。向油路3c供给有润滑油。油路3c在轴承孔3b开口(连通)。油路3c将润滑油引导至轴承孔3b。润滑油从油路3c流入轴承孔3b内。

36.在轴承孔3b配置有半浮式轴承13。半浮式轴承13具有环状的主体13a。在主体13a形成有插通孔13b。插通孔13b沿轴15的轴向(以下,简称为轴向)贯通主体13a。轴15插通于插通孔13b。

37.在主体13a(插通孔13b)的内周面13c形成有两个径向轴承面13d、13e。两个径向轴承面13d、13e在轴向上分离地配置。在主体13a形成有油孔13f。油孔13f从主体13a的内周面13c贯通至外周面13g。油孔13f配置在两个径向轴承面13d、13e之间。油孔13f在轴15(主体13a)的径向(以下简称为径向)上与油路3c的开口对置。

38.润滑油从主体13a的外周面13g侧通过油孔13f流入内周面13c侧。流入到主体13a的内周面13c侧的润滑油在内周面13c与轴15之间沿着轴15的周向移动。流入到主体13a的内周面13c侧的润滑油在内周面13c与轴15之间沿着轴15的轴向(图2中的左右方向)移动。润滑油被供给至轴15与两个径向轴承面13d、13e之间的间隙。轴15由润滑油的油膜压力轴支承。两个径向轴承面13d、13e承受轴15的径向载荷。

39.在主体13a形成有贯通孔13h。贯通孔13h从主体13a的内周面13c贯通至外周面13g。贯通孔13h配置在两个径向轴承面13d、13e之间。贯通孔13h配置于主体13a中的与形成有油孔13f的侧相反的侧。但是,并不限定于此,贯通孔13h的位置只要在主体13a的周向上与油孔13f的位置不同即可。

40.在轴承壳体3形成有销孔3e。销孔3e形成于轴承孔3b中的与贯通孔13h对置的位置。销孔3e贯通形成轴承孔3b的壁部。销孔3e将轴承孔3b的内部空间和外部空间连通。在销孔3e插通有定位销33。

41.在本实施方式中,定位销33被压入销孔3e。定位销33的前端插通于主体13a的贯通孔13h。定位销33限制主体13a的旋转方向及轴向的移动。

42.轴15具备大径部15a、中径部15b以及小径部15c。大径部15a位于比主体13a靠涡轮叶轮17(参照图1)侧。大径部15a为圆柱形状。大径部15a的外径大于主体13a的内周面13c(径向轴承面13d)的内径。大径部15a的外径大于主体13a的外周面13g的外径。但是,大径部15a的外径也可以与主体13a的外周面13g的外径相等,也可以更小。大径部15a与主体13a在轴向上对置。大径部15a具有恒定的外径。但是,大径部15a的外径也可以不是恒定的。

43.中径部15b位于比大径部15a靠压缩机叶轮19(参照图1)侧。中径部15b为圆柱形

状。中径部15b插通于主体13a的插通孔13b。因此,中径部15b在径向上与插通孔13b的内周面13c对置。中径部15b具有比大径部15a小的外径。中径部15b的外径比主体13a的径向轴承面13d、13e的内径小。中径部15b具有恒定的外径。但是,中径部15b的外径也可以不是恒定的。

44.小径部15c位于比中径部15b(主体13a)靠压缩机叶轮19(参照图1)侧。小径部15c为圆柱形状。小径部15c具有比中径部15b小的外径。小径部15c具有恒定的外径。但是,小径部15c的外径也可以不是恒定的。

45.在小径部15c插通有环状的抛油部件35。抛油部件35使沿着轴15向压缩机叶轮19侧流动的润滑油向径向外侧飞散。即,抛油部件35抑制润滑油向压缩机叶轮19侧漏出。

46.抛油部件35具有比中径部15b大的外径。抛油部件35的外径大于主体13a的内周面13c(径向轴承面13e)的内径。抛油部件35的外径比主体13a的外周面13g的外径小。但是,抛油部件35的外径也可以与主体13a的外周面13g的外径相等,也可以更大。抛油部件35与主体13a在轴向上对置。

47.主体13a被抛油部件35及大径部15a在轴向上夹着。向主体13a与抛油部件35之间的间隙供给有润滑油。向主体13a与大径部15a的间隙供给有润滑油。

48.当轴15沿轴向(图2中的左侧)移动时,抛油部件35的轴向的载荷由主体13a与抛油部件35之间的润滑油的油膜压力支撑。当轴15沿轴向(图2中的右侧)移动时,大径部15a的轴向的载荷由主体13a与大径部15a之间的润滑油的油膜压力支撑。即,主体13a的轴向的两端面为承受推力载荷的推力轴承面13i、13j。

49.在主体13a的外周面13g形成有减振部13k、13m。减振部13k、13m彼此在轴向上分离。减振部13k、13m形成于外周面13g中的轴向的两端部。减振部13k、13m的直径比外周面13g中的其它部位的直径大。向减振部13k、13m与轴承孔3b的内周面3f的间隙供给有润滑油。通过润滑油的油膜压力,轴15的振动被抑制。

50.图3是用于说明本实施方式的径向轴承面13d的形状的说明图。图3是主体13a中的形成有径向轴承面13d的部位的、与轴15的轴向垂直的剖视图(与插通孔13b的中心轴o垂直的剖视图)。在此,对径向轴承面13d的截面形状进行说明。径向轴承面13e是与径向轴承面13d大致相同的形状。因此,关于径向轴承面13e的形状,省略说明。

51.如图3所示,在径向轴承面13d形成有多个圆弧面37和多个轴向槽39。在本实施方式中,径向轴承面13d具有四个圆弧面37和四个轴向槽39。但是,多个圆弧面37的数量和多个轴向槽39的数量并不限定于此。例如,多个圆弧面37的数量也可以是两个、三个、五个或六个以上。多个轴向槽39的数量也可以是两个、三个、五个或六个以上。圆弧面37的数量和轴向槽39的数量相同。但是,圆弧面37的数量和轴向槽39的数量也可以不同。

52.圆弧面37的曲率中心a位于径向轴承面13d(插通孔13b)的内侧。圆弧面37的曲率中心a位于与插通孔13b(轴15)的中心轴o不同的位置。多个圆弧面37的曲率中心a彼此位于不同的位置。多个圆弧面37的曲率中心a位于从插通孔13b的中心轴o沿径向分离的位置。多个圆弧面37的曲率中心a位于以中心轴o为中心的同心圆上。多个圆弧面37的曲率中心a在主体13a的周向(以下简称为周向)上等间隔地配置。

53.多个圆弧面37的曲率半径ra彼此相等。圆弧面37的曲率半径ra大于轴15的中径部15b的半径la。因此,多个圆弧面37从轴15沿径向上分离。但是,多个圆弧面37的曲率半径ra

也可以彼此不同。

54.圆弧面37具备缩小部37a、中间部37b以及扩大部37c。缩小部37a位于圆弧面37中的轴15的旋转方向(图3中箭头方向)后方侧。中间部37b位于圆弧面37中的周向的中间(中央)。扩大部37c位于圆弧面37中的轴15的旋转方向前方侧。

55.即,缩小部37a相对于中间部37b位于轴15的旋转方向后方侧。扩大部37c相对于中间部37b位于轴15的旋转方向前方侧。

56.就中心轴o与圆弧面37的间隔而言,中心轴o与中间部37b的间隔最小。中心轴o与缩小部37a的间隔比中心轴o与中间部37b的间隔大。越靠轴15的旋转方向后方侧,中心轴o与缩小部37a的间隔越大。中心轴o与扩大部37c的间隔比中心轴o与中间部37b的间隔大。越靠轴15的旋转方向后方侧,中心轴o与扩大部37c的间隔越小。

57.多个圆弧面37在主体13a(径向轴承面13d)的周向上彼此相邻地配置。在相邻的两个圆弧面37之间形成有边界部bp。边界部bp是相邻的两个圆弧面37中的扩大部37c的旋转方向前方侧的端部与缩小部37a的旋转方向后方侧的端部的连接部(连续部)。就圆弧面37中的与中心轴o的间隔而言,中心轴o与边界部bp的间隔最大。

58.如图3所示,轴15与径向轴承面13d中的中间部37b最接近。轴15与缩小部37a之间的间隔朝向轴15的旋转方向前方侧变小。

59.轴15与径向轴承面13d之间的润滑油随着轴15的旋转而在轴15的旋转方向上移动。此时,润滑油随着从缩小部37a朝向中间部37b而被压缩。进行了压缩的润滑油将轴15向径向内侧(径向)按压(楔效应)。由此,径向的载荷被支撑。

60.在径向轴承面13d形成有多个(在此为四个)缩小部37a及中间部37b。多个缩小部37a及中间部37b在径向轴承面13d的周向上等间隔地配置。轴15被多个缩小部37a及中间部37b向径向内侧按压。由此,轴15稳定地轴支承于半浮式轴承13。

61.这样,本实施方式的半浮式轴承13由具有多个圆弧面37的多圆弧轴承构成。通过多圆弧轴承,能够提高轴支承轴15的稳定性。

62.轴向槽39在轴15的轴向上延伸。轴向槽39的与轴向垂直的截面为三角形。但是,并不限定于此,轴向槽39的与轴向垂直的截面也可以是矩形、半圆形、多边形。

63.轴向槽39从径向轴承面13d中的两个径向轴承面13d、13e(参照图2)接近的侧的端部延伸至两个径向轴承面13d、13e远离的侧的端部。轴向槽39在推力轴承面13i(即,主体13a的轴向的端面)开口。轴向槽39使润滑油流通。轴向槽39向径向轴承面13d供给润滑油。轴向槽39向推力轴承面13i供给润滑油。

64.轴向槽39形成于径向轴承面13d中的扩大部37c。即,轴向槽39形成于从边界部bp向轴15的旋转方向后方侧偏离的位置。轴向槽39形成于从中间部37b向轴15的旋转方向前方侧偏离的位置。在图3中,用虚线表示在轴向槽39的内侧延伸的圆弧面37的假想面。

65.具体而言,轴向槽39的周向的中心位置cp配置于从边界部bp向轴15的旋转方向后方侧偏离的位置。轴向槽39的周向的中心位置cp配置于从边界部bp到中间部(中央位置)37b的范围内。

66.在本实施方式中,轴向槽39中的轴15的旋转方向前方侧的端部(与圆弧面37的连续部)位于比边界部bp靠轴15的旋转方向后方侧。换言之,在轴向槽39中的轴15的旋转方向前方侧的端部与边界部bp之间夹设有圆弧面37。轴向槽39中的轴15的旋转方向后方侧的端

部(与圆弧面37的连续部)位于比中间部37b靠轴15的旋转方向前方侧。换言之,在轴向槽39中的轴15的旋转方向后方侧的端部与中间部37b之间夹设有圆弧面37。即,轴向槽39从边界部bp以及中间部37b分离地配置。轴向槽39配置于避开边界部bp以及中间部37b的位置。

67.在此,将连结插通孔13b的中心轴o和边界部bp的线与连结中心轴o和轴向槽39的中心位置cp的线之间的角度设为旋转角θ。轴向槽39的周向的中心位置cp形成于相对于边界部bp朝向旋转方向后方侧旋转角小于22.5

°

的范围。优选的是,轴向槽39的周向的中心位置cp形成于相对于边界部bp朝向旋转方向后方侧旋转角为15

°

~20

°

的范围。

68.图4是用于说明比较例的径向轴承面113d的形状的说明图。对于与上述的构成要素实质上相等的构成要素,标注相同的附图标记并省略说明。比较例的径向轴承面113d仅轴向槽139的位置与上述径向轴承面13d不同。

69.在图4中,用虚线表示在轴向槽139的内侧延伸的圆弧面37的假想面。如图4所示,轴向槽139形成于径向轴承面113d中的边界部bp。具体而言,轴向槽139的周向的中心位置cp位于边界部bp。

70.图5是表示比较例的径向轴承面113d与轴15之间的油膜压力分布的图。在图5中,纵轴表示润滑油的油膜压力,横轴表示径向轴承面113d的周向上的相位。在此,油膜压力p表示轴向槽139内的油膜压力。相位a表示径向轴承面113d的边界部bp的相位(即,比较例的轴向槽139的相位)。相位b表示径向轴承面113d的缩小部37a中的规定的相位。

71.轴向槽139的周向的中心位置cp位于边界部bp。因此,轴向槽139的一半位于比边界部bp靠轴15的旋转方向前方侧(参照图4)。即,轴向槽139的一半与缩小部37a重叠地形成。由此,轴向槽139内的油膜压力容易受缩小部37a的油膜压力的影响。如图5所示,相位a(轴向槽139)处的油膜压力p与相位b(缩小部37a)处的上升途中的油膜压力连续。由于缩小部37a的油膜压力的影响,成为轴向槽139内的油膜压力容易上升的状态。

72.随着轴向槽139内的油膜压力变大,润滑油难以在轴向槽139内流通。由此,轴向槽139向径向轴承面113d供给的油量被限制。轴向槽139向主体13a的推力轴承面13i供给的油量被限制。其结果,产生径向轴承面113d以及推力轴承面13i所需的油量不足的担忧。

73.图6是表示本实施方式的径向轴承面13d与轴15之间的油膜压力分布的图。在图6中,纵轴表示润滑油的油膜压力,横轴表示径向轴承面13d的周向上的相位。在此,相位c是从相位a(即,边界部bp)向轴15的旋转方向后方侧偏离的相位。相位c表示形成有本实施方式的轴向槽39的相位。在图6中示出了轴向槽39的周向的中心位置cp形成于相对于边界部bp朝向旋转方向后方侧旋转角为15

°

~20

°

的范围的情况的例子。相位d表示径向轴承面13d的中间部37b的相位。

74.如图6所示,在相位c(轴向槽39)处的油膜压力与相位b(缩小部37a)处的油膜压力之间形成有压力降低部pr。在相位c(轴向槽39)处的油膜压力与相位d(中间部37b)处的油膜压力之间形成有压力降低部pr。压力降低部pr的油膜压力比相位c处的油膜压力小。

75.当在径向轴承面13d上形成轴向槽39时,在轴15的旋转方向上移动的润滑油与轴向槽39的内壁(内表面)碰撞。当润滑油与轴向槽39的内壁碰撞时,轴向槽39内的油膜压力上升。因此,在图6的相位c处,油膜压力比压力降低部pr上升。在此,当如图4所示地使轴向槽139的一半与缩小部37a重叠时,受油膜压力提高的缩小部37a的影响,压力上升的影响变大。

76.另一方面,在本实施方式中,轴向槽39形成于扩大部37c(参照图3)。即,轴向槽39相对于边界部bp位于从缩小部37a分离的侧。轴向槽39相对于中间部37b位于从缩小部37a分离的侧。由此,轴向槽39内的油膜压力难以受到缩小部37a及中间部37b的油膜压力的影响。这样,通过难以受到缩小部37a及中间部37b的油膜压力的影响,从而轴向槽39内的油膜压力比轴向槽139内的油膜压力p小。

77.随着轴向槽39内的油膜压力变小,润滑油变得容易在轴向槽39内流通。即,轴向槽39向径向轴承面13d供给的油量难以被限制。轴向槽39向推力轴承面13i供给的油量难以被限制。由此,轴向槽39能够供给径向轴承面13d以及推力轴承面13i供给所需的油量。其结果,能够抑制径向轴承面13d以及推力轴承面13i所需的油量不足。

78.如上所述,本实施方式的半浮式轴承13具备轴向槽39。轴向槽39的周向的中心位置cp形成于从边界部bp向轴15的旋转方向后方侧偏离的位置。由此,轴向槽39能够难以受到缩小部37a的油膜压力的影响。因此,能够使润滑油在轴向槽39内容易流通。其结果,能够抑制径向轴承面13d以及推力轴承面13i所需的油量不足。

79.但是,当使轴向槽39从边界部bp向旋转方向后方侧移动时,轴向槽39与中间部37b接近。被缩小部37a进行了压缩的润滑油导入中间部37b。因此,中间部37b的油膜压力与缩小部37a的油膜压力近似。

80.因此,轴向槽39的周向的中心位置cp位于从边界部bp朝向旋转方向后方侧旋转角小于22.5

°

的范围。若旋转角为22.5

°

以上,则轴向槽39相对于边界部bp接近中间部37b。从而,在旋转角为22.5

°

以上的范围内时,轴向槽39容易受到中间部37b的油膜压力的影响。轴向槽39通过位于旋转角小于22.5

°

的范围,能够难以受到中间部37b的油膜压力的影响。即,优选的是,轴向槽39的周向的中心位置cp位于比边界部bp与中间部37b的中间位置靠边界部bp侧。

81.更优选的是,轴向槽39的周向的中心位置cp位于从边界部bp朝向旋转方向后方侧旋转角为15

°

~20

°

的范围。由此,如图6所示,轴向槽39能够难以受到来自缩小部37a(相位b)以及中间部37b(相位d)双方的油膜压力的影响。

82.优选的是,轴向槽39从边界部bp及中间部37b分离地形成。轴向槽39通过从缩小部37a及中间部37b双方分离,能够难以受到缩小部37a及中间部37b的油膜压力的影响。

83.图7是用于说明变形例的轴向槽239的形状的图。图7是变形例的主体13a中的形成有径向轴承面213d的部位的与轴15的轴向垂直的剖视图。另外,对于与上述实施方式实质上等同的构成要素,标注相同的附图标记并省略说明。变形例的径向轴承面213d与上述实施方式的径向轴承面13d仅轴向槽239的形状不同。

84.如图7所示,在径向轴承面213d形成有多个圆弧面37和多个轴向槽239。在本变形例中,径向轴承面213d具有四个圆弧面37和四个轴向槽239。与上述实施方式同样地,本变形例的半浮式轴承13由具有多个圆弧面37的多圆弧轴承构成。

85.轴向槽239沿轴15的轴向延伸。轴向槽239的与轴向垂直的截面为三角形。轴向槽239从径向轴承面213d中的两个径向轴承面13d、13e(参照图2)接近的侧的端部延伸至两个径向轴承面13d、13e远离的侧的端部。轴向槽239在推力轴承面13i(参照图2)开口。

86.轴向槽239形成于径向轴承面213d中的扩大部37c。即,轴向槽239形成于从边界部bp向轴15的旋转方向后方侧偏离的位置。

87.具体而言,轴向槽239的周向的中心位置cp配置于从边界部bp向轴15的旋转方向后方侧偏离的位置。轴向槽239的周向的中心位置cp配置于从边界部bp到中间部(中央位置)37b的范围内。

88.在本变形例中,轴向槽239从边界部bp以及中间部37b分离地配置。即,轴向槽239配置于避开边界部bp以及中间部37b的位置。

89.轴向槽239的周向的中心位置cp形成于相对于边界部bp朝向旋转方向后方侧旋转角小于22.5

°

的范围。优选的是,轴向槽239的周向的中心位置cp形成于相对于边界部bp朝向旋转方向后方侧旋转角为15

°

~20

°

的范围。

90.图8是图7中的单点划线部分的概略放大图。如图8所示,轴向槽239具有前方侧面239a和后方侧面239b。前方侧面239a是形成于轴向槽239中的轴15的旋转方向(图8中的箭头方向)前方侧的侧面。后方侧面239b是形成于轴向槽239中的轴15的旋转方向后方侧的侧面。

91.在图8中,用虚线示出了在轴向槽239的内侧延伸的圆弧面37的假想面vs。假想面vs与前方侧面239a之间的角度α比假想面vs与后方侧面239b之间的角度β小。在本变形例中,角度α例如为30

°

,角度β例如为90

°

。但是,只要处于角度α比角度β小的关系,角度α、β的值就不限定于此。

92.在此,对前方侧面239a和后方侧面239b为平面形状的情况进行了说明。但是,并不限定于此,前方侧面239a以及后方侧面239b也可以是曲面形状。在该情况下,角度α为前方侧面239a中的与圆弧面37连续(连接)的端部的切线和假想面vs之间的角度。角度β为后方侧面239b中的与圆弧面37连续的端部的切线和假想面vs之间的角度。换言之,前方侧面239a中的与圆弧面37连续的端部的切线和假想面vs之间的角度α比后方侧面239b中的与圆弧面37连续的端部的切线和假想面vs之间的角度β小。

93.径向轴承面213d与轴15之间的润滑油朝向轴15的旋转方向移动。在轴15的旋转方向上移动的润滑油与轴向槽39中的前方侧面239a接触。润滑油被前方侧面239a挡住。此时,润滑油的动压转换成静压。其结果,轴向槽239内的润滑油的压力上升。

94.在此,就前方侧面239a而言,与假想面vs之间的角度α越大,越容易挡住润滑油。另一方面,前方侧面239a与假想面vs之间的角度α越小,越难以挡住润滑油。即,角度α越大,轴向槽239内的润滑油的压力越容易上升。角度α越小,轴向槽239内的润滑油的压力越难以上升。

95.在本变形例中,使角度α比角度β小。因此,与角度α为角度β以上的情况相比,轴向槽239能够抑制润滑油的压力的上升。由此,能够使轴向槽239内的润滑油的流通变得容易。其结果,能够抑制径向轴承面13d以及推力轴承面13i所需的油量不足。

96.以上,参照附图对本公开的实施方式进行了说明,但不言而喻,本公开并不限定于该实施方式。显然,本领域技术人员能够在权利要求书所记载的范畴内想到各种变更例或修正例,应当了解,它们也属于本公开的技术范围。

97.在上述实施方式以及变形例中,对轴向槽39、239从中间部37b以及边界部bp分离地配置的例子进行了说明。但是,并不限定于此,轴向槽39、239只要周向的中心位置cp从边界部bp向旋转方向后方侧偏离,也可以一部分配置于中间部37b或者边界部bp。

98.在上述实施方式以及变形例中,对轴向槽39、239的中心位置cp位于从边界部bp向

旋转方向后方侧小于22.5

°

的范围的例子进行了说明。但是,并不限定于此,上述范围也可以根据形成于径向轴承面13d、213d的多个圆弧面37的数量而变更。例如,在圆弧面37的数量为两个的情况下,上述范围也可以是小于45

°

的范围。在圆弧面37的数量为三个的情况下,上述范围也可以是小于30

°

的范围。在圆弧面37的数量为五个的情况下,上述范围也可以是小于18

°

的范围。在圆弧面37的数量为六个的情况下,上述范围也可以是小于15

°

的范围。

99.在上述实施方式及变形例中,对轴向槽39、239的中心位置cp位于从边界部bp向旋转方向后方侧15

°

~20

°

的范围的例子进行了说明。但是,并不限定于此,上述范围也可以根据形成于径向轴承面13d、213d的多个圆弧面37的数量而变更。例如,在圆弧面37的数量为两个的情况下,上述范围也可以是30

°

~40

°

的范围。在圆弧面37的数量为三个的情况下,上述范围也可以是20

°

~26.6

°

的范围。在圆弧面37的数量为五个的情况下,上述范围也可以是12

°

~16

°

的范围。在圆弧面37的数量为六个的情况下,上述范围也可以是10

°

~13.3

°

的范围。

100.在上述实施方式以及变形例中,对多圆弧轴承为半浮式轴承13的例子进行了说明。但是,并不限定于此,多圆弧轴承也可以是全浮式轴承。

101.产业上的可利用性

102.本公开能够用于多圆弧轴承以及具备该多圆弧轴承的增压器。

103.符号说明

104.a—曲率中心,bp—边界部,tc—增压器,vs—假想面,α—角度,β—角度,13—半浮式轴承(多圆弧轴承),13a—主体,13c—内周面,13d—径向轴承面,13e—径向轴承面,13i—推力轴承面,13j—推力轴承面,15—轴,37—圆弧面,39—轴向槽,239—轴向槽,239a—前方侧面,239b—后方侧面。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。