1.本公开总体涉及一种蒸发燃料处理装置的泄漏孔判定装置。为简洁起见,将泄漏孔判定装置称为“装置”,将蒸发燃料处理装置称为“蒸发燃料处理系统”或简称为“系统”。

背景技术:

2.在具有内燃机的车辆中,内燃机中使用的诸如汽油、高辛烷值汽油和轻质油之类的液态烃燃料存储在燃料箱中。在燃料箱中,蒸发燃料由液体燃料蒸发产生。为了不将蒸发燃料释放到车辆外部,使用的蒸发燃料处理装置(系统)具有能够吸收蒸发燃料的罐。术语“吸收”是广义的,包括吸附。

3.所述系统中包括:泄漏孔判定装置(所述装置),用于判定是否存在导致蒸发燃料泄漏的泄漏孔;燃料箱;以及罐。由于该装置检测蒸发燃料泄漏的可能性,因此其也称为蒸发燃料泄漏检测装置。

4.该装置包括能够对装置内部进行减压的泵。系统中的真空度由压力传感器检测。然后,根据是否达到所需的真空度来判定是否存在泄漏孔。

5.此外,在专利文献1的“蒸发燃料处理系统”(即蒸发燃料处理装置)的“泄漏诊断装置”(即泄漏孔判定装置)中,在连接罐和发动机进气通道的净化通道中设置气体压力检测装置。所述气体压力检测装置检测在所述泄漏诊断之前设置的设置时间内气体压力的压力变化。然后,基于气体压力的压力变化量或压力变化速度,判定是否允许泄漏诊断作为判定是否存在泄漏孔的诊断。以这种方式,在泄漏诊断之前检测是否产生蒸汽(即,蒸发燃料),并且在没有产生蒸汽时执行泄漏诊断以防止错误诊断。

6.[专利文献1]日本未审专利公开第2007

‑

92587号

[0007]

在专利文献1中,如果蒸发燃料残留在净化通道等中,则不能进行泄漏诊断。然而,即使当蒸发燃料的燃料成分有可能残留在罐中时,也可能存在需要判定泄漏孔的情况,即,判定是否存在泄漏孔。例如,在混合动力车辆等中,在通过电机行驶之后并且在发动机运行被暂时停止之后,可能存在残留在罐中的蒸发燃料的燃料成分尚未被净化到发动机的进气管中的情况,即,在这种情况下,燃料成分可能仍留在罐中。

[0008]

此外,在专利文献1等的泄漏孔判定装置中,通过使用设置在蒸发燃料处理装置的装置系统中的任何位置的压力传感器来判定是否存在泄漏孔。然而,当判定是否存在泄漏孔时,即使当燃料成分残留在罐中时(即,在这样的情况下),由压力传感器检测到的压力变化速度可根据泄漏孔在蒸发燃料处理装置的装置系统中的位置而变化。

[0009]

在这种情况下,泄漏孔在装置系统中的位置可能影响是否存在泄漏孔的判定结果。因此,在泄漏孔判定装置中,即使燃料成分残留在罐中,也需要进一步的技巧,以便准确地判定泄漏孔是否存在。

技术实现要素:

[0010]

本公开的一个目的是提供一种泄漏孔判定装置(“装置”),该装置能够准确地判定

蒸发燃料处理装置(“系统”)中是否存在泄漏孔,即使蒸发燃料的燃料成分仍留在罐中(例如,碳氢燃料被罐中的活性炭吸收)。为简洁起见,术语“湿罐”意指当前大量燃料被罐中的吸收剂吸收。术语“干罐”的意思正好相反。

[0011]

在本公开的一个方面中,该装置判定在系统中是否存在泄漏孔。该系统包括:该装置、燃料箱和用于吸收从燃料箱排出的蒸发燃料的罐。该装置包括:

[0012]

第一压力检测器,用于检测燃料箱中的压力;

[0013]

第二压力检测器,用于检测罐、减压管或净化管中的压力;以及

[0014]

泄漏孔判定器(控制器),用于通过使用(a)在极限压力定时之后由第一压力检测器检测到的压力的压力变化速度和由第二压力检测器检测到的压力的压力变化速度之间的差值或(b)在极限压力定时后由第一压力检测器检测到的压力和由第二压力检测器检测到的压力之间的差值中的至少一个来判定是否存在泄漏孔,其中,所述极限压力定时是第一压力检测器检测到的压力和第二压力检测器检测到的压力由于对所述装置系统内部加压或减压而进行加压操作或减压操作而采取极限压力值的时刻。泄漏孔判定器可以包括处理器(未示出)和非暂时性计算机存储介质。

[0015]

在本公开的一个方面中,该装置能够通过使用用于检测燃料箱中的压力的第一压力检测器和用于检测罐中的压力的第二压力检测器来检测系统中的泄漏孔,即使当蒸发燃料的燃料成分仍残留在罐中时也是如此。当罐包含被吸收剂吸收的燃料时,我们将罐定义为“湿的”或“装载的”。罐中的压力可近似为净化管中的压力或减压管中的压力。

附图说明

[0016]

注意,在本公开的一个方面中示出的每个部件的括号中的附图标记表示与实施例的附图中的附图标记的对应,但是各个部件不限于实施例的内容/描述。

[0017]

通过以下参考附图进行的详细描述,本公开的目的、特征和优点将变得更加明显,其中:

[0018]

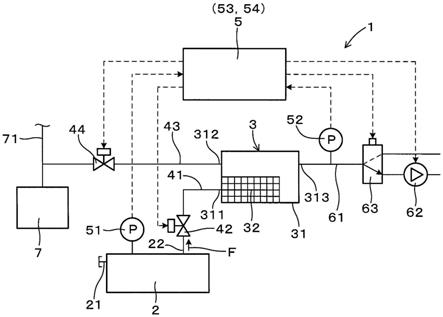

图1是示出根据第一实施例的蒸发燃料处理装置和泄漏孔判定装置的结构说明图;

[0019]

图2是示出根据第一实施例在蒸汽管中存在泄漏孔时蒸发燃料处理装置的装置系统中的减压操作之后的气体流动的说明图;

[0020]

图3是示出根据第一实施例在净化管中存在泄漏孔时蒸发燃料处理装置的装置系统中的减压操作之后的气体流动的说明图;

[0021]

图4是示出根据第一实施例由第一压力检测器检测到的压力变化速度和由第二压力检测器检测到的压力变化速度的图;

[0022]

图5a至5c分别是示出根据第一实施例(a)减压泵的操作、(b)由第一压力检测器检测到的压力变化和(c)由第二压力检测器检测到的压力变化的图;

[0023]

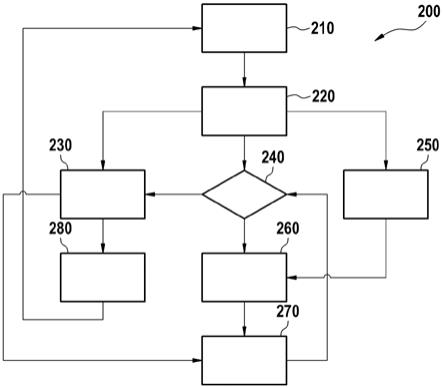

图6是示出根据第一实施例泄漏孔判定装置的判定方法的流程图;

[0024]

图7是示出根据第二实施例泄漏孔判定装置的判定方法的流程图;

[0025]

图8是示出根据第三实施例在蒸汽管中存在泄漏孔时蒸发燃料处理装置的装置系统中的加压操作之后的气体流动的说明图;

[0026]

图9是示出根据第三实施例在净化管中存在泄漏孔时蒸发燃料处理装置的装置系

统中的加压操作之后的气体流动的说明图;

[0027]

图10是示出根据第三实施例在由第一压力检测器检测到的压力变化速度和由第二压力检测器检测到的压力变化速度的图;

[0028]

图11a至11c分别是示出根据第三实施例(a)加压泵的操作、(b)由第一压力检测器检测到的压力变化和(c)由第二压力检测器检测到的压力变化的图;

[0029]

图12是示出根据第三实施例泄漏孔判定装置的判定方法的流程图;

[0030]

图13是示出根据第四实施例泄漏孔判定装置的判定方法的流程图;

[0031]

图14是示出根据第五实施例泄漏孔判定装置的判定方法的流程图;

[0032]

图15是示出根据第六实施例泄漏孔判定装置的判定方法的流程图;

[0033]

图16是示出根据第九实施例泄漏孔判定装置的判定方法的流程图;和

[0034]

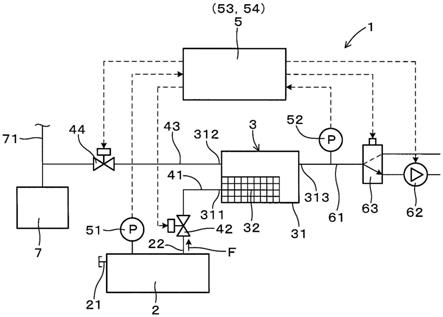

图17是示出根据另一实施例蒸发燃料处理装置和泄漏孔判定装置的结构的说明图。

具体实施方式

[0035]

参照附图对上述的蒸发燃料处理装置1(“系统”)的泄漏孔判定装置5(“装置”)的优选实施例进行说明。术语“气体”用于描述处于气相或气态的材料,与处于液相或液态的材料形成对比。当吸收剂已吸收足够的蒸发燃料从而增加吸收剂的压降时,罐定义为“湿的”。

[0036]

<第一实施例,图1>

[0037]

如图1所示,系统1包括:装置5、燃料箱2和用于吸收从燃料箱2排出的蒸发燃料f的罐3。装置5判定在系统1中是否存在泄漏孔x。泄漏孔x可以是物理孔,或者可以是透气部。

[0038]

装置5包括用于检测燃料箱2中的第一压力的第一压力检测器51、用于检测罐3中的第二压力的第二压力检测器52、和用于判定泄漏孔x是否存在的泄漏孔判定器(控制器)53。泄漏孔判定器53紧接在极限压力定时之后,通过使用两个压力变化速度的差值来判定泄漏孔x是否存在,即,第一压力检测器51检测到的压力变化速度(第一再加压率)和第二压力检测器52检测到的压力变化速度(第二再加压率)之间的差值,该压力变化速度的差值是由于对系统内部进行减压的减压操作引起的。这里,极限压力定时是指减压操作停止的时间。极限压力定时可以是从减压开始经过的第一预定时间,例如,如图5a、5b以及图6的步骤s105和s106所示。当减压操作停止时,由第一压力检测器51检测到的第一压力和由第二压力检测器52检测到的第二压力在极限压力定时达到其最小值。注意,在其它实施例中,加压阶段之后是减压状态,参见图11b。

[0039]

下面详细描述本实施例的系统1的装置5。如图1所示,在车辆中使用系统1以防止构成燃料箱2中的气相燃料的蒸发燃料f排放到大气中。燃料箱2中的蒸发燃料f可以存储在罐3中,然后(通过净化管43)排放到发动机7的进气管71,或者(图1中未示出)绕过罐3并排放到发动机7的进气管71。因此,蒸发燃料f可用于发动机7中的燃烧。

[0040]

本实施例的系统1可以应用于包括发动机7和电动行驶电机(未示出)的混合动力车辆。此外,系统1可应用于配备有发动机7的各种车辆。

[0041]

燃料箱2和罐3通过蒸汽管41连接,用于将蒸发燃料(气相或蒸汽相)f从燃料箱2排放到罐3。用于密封燃料箱2的密封阀42设置在蒸汽管41中。当蒸发燃料f从燃料箱2排放到

罐3时,并且当执行泄漏孔判定(泄漏检查)时,蒸汽管41通过密封阀42打开。

[0042]

罐3和发动机7的进气管71通过净化管43连接,用于将燃料成分从罐3排放到进气管71(可选地通过同时抽吸大气通过切换阀63、减压管61和罐3)。在净化管43中设置净化阀44用于打开和关闭净化管43。当燃料成分从罐3排放到进气管71时,净化阀44打开净化管43。当执行泄漏孔判定(泄漏检查)时,净化阀44关闭净化管43,从而将罐3与进气管71隔离。

[0043]

净化管43可以有净化泵(未显示),用于帮助含有燃料成分的大气从罐3流向进气管71,以及蒸发燃料f从燃料箱2流向进气管71。可替代地,发动机进气管中的真空可有助于流动。

[0044]

减压管61连接到罐3,减压管61中设置(或附接)有减压泵62和切换阀63(稍后描述)。构成第二压力检测器52的第二压力传感器被布置在减压管61中。为方便起见,第二压力传感器可称为罐压力传感器。切换阀63可以包括两个或更多个不同的阀,它们被布置成提供切换功能和/或完全密封功能。具体而言,切换阀63可在再压缩阶段完全密封,以便将减压泵62远离系统1的测试部隔离。

[0045]

当蒸发燃料f从燃料箱2排放到罐3时,或当燃料成分(包括被吸收剂32吸收的燃料)从罐3排放到进气管71时,或当蒸发燃料f从燃料箱2经由罐3净化到进气管71时,减压管61优选地通过切换阀63向大气打开。另一方面,当执行泄漏孔判定(泄漏检查)时,可在切换阀63的切换操作之后执行减压泵62的降压操作或减压操作。类似地,可以使用增压操作和压缩泵(图1中未示出,参见图8)来执行泄漏检查。

[0046]

通过操作布置在进气管71中的节流阀(未示出),调节从进气管71供应到发动机7的燃烧空气的流率。发动机7配备有燃料喷射装置(未示出),用于喷射从燃料箱2供应的燃料f。

[0047]

(燃料箱2)

[0048]

如图1所示,燃料箱2存储燃料,例如用于发动机7的燃烧操作的液态烃燃料之类。在燃料箱2中,设置从外部加燃料时使用的燃料加注口21、连接蒸汽管41的蒸汽口22以及向发动机7的燃料喷射装置供应燃料时使用的燃料泵(未示出)。燃料泵将液相燃料从燃料箱2供应至燃料喷射装置。

[0049]

(罐3)

[0050]

如图1所示,罐3具有罐壳体31和诸如活性炭的吸收剂32,活性炭布置在罐壳体31中并且吸收蒸发燃料(蒸汽燃料)f中的燃料成分。罐3的罐壳体31在其上布置有连接到蒸汽管41的气相进气口311,连接至净化管43的燃料成分出口312,以及连接至切换阀63(并且可以切换至大气或切换至减压泵62)的压力释放口313。

[0051]

本实施例的罐3中的吸收剂32布置在罐3中,与罐壳体31的进气口311相邻。然后,已经从蒸汽管41通过进气口311流入罐3的蒸发燃料f被吸收剂32吸收为燃料成分。被吸收的燃料成分随后被去吸收,并随后从出口312流出到净化管43。

[0052]

当蒸发燃料(气相燃料)f从燃料箱2的气相排放到罐3时,通过操作切换阀63将压力释放口313向大气打开。然后,在罐3中,蒸发燃料f中的燃料成分被吸收剂32吸收,并且罐3中的压力变得等于大气压。

[0053]

此外,由罐3的吸收剂32吸收的燃料成分在发动机7运转期间被去吸收(释放),然后经过净化管43并被排放到发动机7的进气管71。在排放过程中,通过切换阀63将罐3的压

力释放口313向大气打开,通过净化阀44将净化管43打开。然后,利用从压力释放口313进入罐3的大气压与进气管71中产生的负压之间的压力差,通过气体流动将吸收剂32吸收的燃料成分排放到发动机7的进气管71中。

[0054]

为燃料箱2加燃料时,燃料箱2中的蒸发燃料f流向罐3(因为蒸发燃料f被添加到燃料箱2中的新液体燃料移位)。此外,即使在发动机7的燃烧运转期间,当燃料箱2中的压力升高到预定值或更大时,燃料箱2中的蒸发燃料f也经由罐3被带到进气管71。当由装置5判定泄漏孔x是否存在时,认为罐3的吸收剂32几乎没有吸收蒸发燃料f的燃料成分。

[0055]

另一方面,如图2和3所示,在混合动力车辆等中,在通过行驶(电动)电机行驶之后并且在发动机7的运转被暂时停止之后,残留在罐3中的蒸发燃料f的燃料成分可能不会被完全净化到发动机7的进气管71中,并且燃料成分可能残留在罐3的吸收剂32中。认为,罐3的吸收剂32吸收的燃料成分在吸收剂32靠近燃料箱2的部分321(也称为近部)中具有较高的吸收浓度。然后,燃料成分可存在于吸收剂32的靠近燃料箱2的部分321的近部分(也称为远部),而燃料成分可不存在于吸收剂32的远部322中,该远部322比近部321距离燃料箱2更远。

[0056]

(泄漏孔判定装置5,“装置”)

[0057]

如图1所示,装置5(也称为蒸发燃料泄漏检查装置)用作附接到系统1的减压泄漏检查模块(elcm)。系统1包括:装置5、燃料箱2和罐3。

[0058]

装置5包括:第一压力检测器51、第二压力检测器52、泄漏孔判定器53和控制单元54。泄漏孔判定器53和控制单元54可以组合,可以被定义为电子控制单元,并且可以包括:具有处理器和非暂时性计算机可读存储介质的控制器。

[0059]

系统1中的密封阀42、净化阀44等通过该装置来控制开启和关闭。

[0060]

通过使用检测燃料箱2中的压力的第一压力传感器来构造本实施例的第一压力检测器51。第一压力传感器可以设置在连接到燃料箱2的管中,并且可以经由该管检测燃料箱2中的压力。此外,通过使用检测罐3中的压力的第二压力传感器来构造本实施例的第二压力检测器52。第二压力传感器可以布置在诸如减压管61之类的管中,减压管61连接到罐3,并且可以经由该管检测罐3中的压力。

[0061]

装置5可包括减压泵62(用于执行减压操作以对系统内部(包括燃料箱2内部和罐3内部)进行减压),以及切换阀63(能够在罐3内部向大气打开和通过减压泵62减压之间切换)。减压泵62的操作和切换阀63的打开/关闭操作由控制单元54控制。

[0062]

减压泵62也被称为真空泵,它可以在系统1(即,在燃料箱2、罐3、蒸汽管41、净化管43和减压管61中每个的内部)中产生真空。当通过减压泵62执行产生真空时,净化管43由净化阀44关闭,罐3由切换阀63对大气密封。

[0063]

切换阀63由螺线管阀组成。切换阀63可以在打开位置(罐3内部向大气打开)和减压位置(罐3内部连接到减压泵62)之间切换。当切换阀63从打开位置切换到减压位置时,减压泵62能够在装置系统中产生真空。切换阀63还可以包括完全关闭位置,在该位置,罐3对大气关闭,同时对减压泵62关闭

[0064]

在通过装置5的泄漏孔判定器53判定泄漏孔x是否存在时,如果估计装置系统中的泄漏孔x等于或大于预定尺寸,则判定泄漏孔x存在。然后,当泄漏孔x等于或大于预定尺寸时,通过使用装置系统中减压后的压力增加率(即,压力变化/增加速度)增加的事实来判定

存在泄漏孔x。然而,即使在泄漏孔x小且不超过预定尺寸时,如果燃料成分仍残留在罐3的吸收剂32中并且泄漏孔x存在于特定位置,由于残留在吸收剂32上或吸收剂32中的燃料成分的影响,减压后装置系统中的压力增加率也可增加,就像泄漏孔x具有预定尺寸或更大尺寸。在本实施例中,由于燃料成分导致压力增加速度增加(其中再压缩率增加)的现象被称为“反净化”。在反净化中,吸收剂32中的燃料通过减压泵62“反向”净化到大气中,与通过净化管43净化(正常净化或正向净化)到进气管71中相反。

[0065]

在本实施例中,通过检测燃料箱2的压力增加速度和净化管43或减压管61的压力增加速度,并比较这些压力增加速度来判定是否存在反净化。然后,考虑到反净化的影响,或者根据观察扣除反净化的这种影响之后,当估计泄漏孔x具有预定尺寸或更大尺寸时,判定泄漏孔x存在。例如,泄漏孔x的允许尺寸可以小于φ0.5mm。

[0066]

(泄漏孔判定器53,图4、5、6)

[0067]

如图4所示,本实施例的泄漏孔判定器53被构造成通过组合多个判定来判定泄漏孔x是否存在。参见图6的说明性逻辑流程图。具体地,泄漏孔判定器53通过组合(i)差值判定、(ii)第一变化速度判定和(iii)第二变化速度判定来判定泄漏孔x是否存在。在差值判定(i)中,判定在极限压力(即,在极限压力定时当时或之后)之后由第一压力检测器51检测到的压力变化速度以及在极限压力(即,在极限压力定时当时或之后)之后由第二压力检测器52检测到的压力变化速度之间的差值的绝对值是否超过预定差值阈值。(注意,在图6中,如果经过了第一预定时间,则停止判定(s105)。

[0068]

第一变化速度判定(ii)判定压力变化速度(在极限压力之后由第一压力检测器51检测的)是否超过预定第一变化速度阈值。第二变化速度判定判定由第二压力检测器52检测到的压力变化速度(在极限压力之后)是否超过预定第二变化速度阈值。关于逻辑细节,参见图6和相关讨论。

[0069]

在本实施例中,极限压力(最小测量压力)是指当减压泵62执行减压操作后压力下降时的下限压力。此外,本实施例的极限压力是在减压泵62运行开始之后在减压泵62的运行停止定时的压力。通过减压泵62的运行,可以实现泄漏孔判定所需的极限压力,或者换句话说,通过在装置系统中带来/引起极限压力,可以快速提供判定泄漏孔是否存在的机会。

[0070]

泄漏孔判定器53基于在极限压力定时之后的第二预定时间内由第一压力检测器51检测到的压力变化量,获得即计算出由第一压力检测器51检测到的压力变化速度。在本实施例中,基于第一压力检测器51检测到的从极限压力定时到其后经过第二预定时间的时间的压力变化量,获得第一压力检测器51检测到的压力变化速度。参见图6中的s108。

[0071]

此外,泄漏孔判定器53基于第二压力检测器52在极限压力定时之后的第二预定时间内检测到的压力变化量,获得即计算第二压力检测器52检测到的压力变化速度。在本实施例中,第二压力检测器52检测到的压力变化速度是基于第二压力检测器52检测到的从极限压力定时到其后经过第二预定时间的时间的压力变化量来判定的。参见图6中的s108。

[0072]

泄漏孔判定器53可以基于在极限压力定时之后由第一压力检测器51检测到的压力的时间导数值来获得由第一压力检测器51检测到的压力变化速度。此外,泄漏孔判定器53可以基于在极限压力定时之后由第二压力检测器52检测到的压力的时间导数值来获得由第二压力检测器52检测到的压力变化速度。压力的时间导数值作为在第二预定时间内变化的压力差而获得。

[0073]

差值判定是使用一种现象的判定,该现象取决于泄漏孔x在装置系统中的位置,并且由于罐3的吸收剂32吸收的燃料成分的影响(即,湿罐的影响),由第一压力检测器51检测到的压力变化速度和第二压力检测器52检测到的压力变化速度变得彼此不同。即,在如图2所示作为相对于罐3的燃料箱2侧位置在蒸汽管41或燃料箱2中生成泄漏孔x的情况下(换句话说,泄漏孔x位于罐3的“燃料箱侧”),以及在净化管43(如图3所示)或者减压管61中存在泄漏孔x的情况下,由第一压力检测器51检测到的压力变化速度不同。

[0074]

(当吸收剂32没有燃料成分时,“干罐”)

[0075]

在燃料成分几乎不被罐3的吸收剂32吸收的状态下,无论泄漏孔x在装置系统中的何处形成,第一压力检测器51在极限压力之后检测到的压力变化速度与第二压力检测器52在极限压力之后检测到的压力变化速度之间没有显著差异。在这种状态下,罐3的吸收剂32中的燃料成分不产生蒸汽压力。

[0076]

(情况aa:当系统中没有泄漏孔x时,图5b和5c暗线)

[0077]

当系统中没有泄漏孔x时,如图5b和5c中实线所示,第一压力检测器51在极限压力之后检测到的压力增加速度与第二压力检测器52在极限压力之后检测到的压力增加速度之间没有太大差异。也就是说,两个压力增加速度都有平缓的斜率。

[0078]

(情况bb:当泄漏孔x和干罐时,图5a和5c虚线)

[0079]

如果装置系统的任何部分中存在泄漏孔x,则压力检测器51和52在极限压力之后检测到的压力增加速度(如图5b和5c中的虚线所示)比没有泄漏孔x时具有更陡的斜率。然而,即使在这种情况下,在由第一压力检测器51在极限压力之后检测到的压力增加速度和由第二压力检测器52在极限压力之后检测到的压力增加速度之间也没有太大的差异。

[0080]

(情况cc:燃料箱侧存在湿罐和泄漏孔x时)

[0081]

如图2所示,当在湿罐状态下(在罐3的吸收剂32吸收燃料成分的状态下)在燃料箱侧(在蒸汽管41或燃料箱2中)存在泄漏孔x时,在执行减压操作之后,大气从泄漏孔x流入系统。在此期间(在再压缩期间),在(吸收剂32的靠近燃料箱2一侧的)近部321中吸收的燃料成分与气体g的流动一起移动到(吸收剂32的距离燃料箱2更远的另一侧的)远部322,这又使气体g从燃料箱2侧(进气口311侧)流到进气管71侧(出口312侧)并且还流到减压泵62侧(压力释放口313侧)。然后,不仅燃料箱2侧的压力升高,进气管71侧和减压泵62侧的压力也升高。换句话说,泄漏孔x(位于燃料箱侧)沿一个方向通过阀管泄漏到燃料箱(并朝向第一压力检测器51)。泄漏孔x还沿相反的方向通过阀管泄漏到湿罐,然后通过湿罐泄漏到罐的非燃料箱侧。非燃料箱侧包括两个:减压管61(具有第二压力检测器52)和净化管43。

[0082]

结果,如图5b和5c中的虚线所示,第一压力检测器51在极限压力后检测到的压力增加速度与第二压力检测器52在极限压力后检测到的压力增加速度相差不大。然后,在极限压力之后两个压力检测器51和52之间的压力差的绝对值变小,并且这种压力差的绝对值变为等于或小于差值阈值。

[0083]

注意,燃料箱侧是指蒸汽管41和燃料箱2相对于罐3所在的一侧。此外,进气管侧是指进气管71相对于罐3所在的一侧,减压泵侧是减压泵62和减压管61相对于罐3所在的一侧。

[0084]

(情况dd:当湿罐和泄漏孔x位于非燃料箱侧,换句话说,位于净化管43或减压管61中时)

[0085]

如图3所示,当净化管43中存在泄漏孔x且罐为湿罐时,在执行减压操作后,大气从泄漏孔x流入装置系统。在此期间,在装置系统中,在(吸收剂32的靠近燃料箱2侧的)近部321中吸收的燃料成分从吸收剂32流出,与气体g流一起流入蒸汽管41。此外,气体g从净化管43侧(出口312侧)和减压泵侧(压力释放口313侧)流向燃料箱侧(进气口311侧)。然后,由于气体g和燃料成分的蒸汽压引起的反净化导致的压力增加,燃料箱侧的压力比非燃料箱侧(净化管侧和/或减压泵侧)的压力更可能增加。

[0086]

结果,如图5b中的双点划线(两个小破折号后跟一个长破折号,然后重复)和图5c中的虚线所示,由第一压力检测器51在极限压力之后检测到的压力增加速度变得大于/陡于由第二压力检测器52检测到的压力增加速度。然后,在极限压力之后两个压力检测器51和52之间的压力差的绝对值变大,并且这种压力差的绝对值超过差值阈值。在这种情况下(减压后的再压缩),(燃料箱侧)第一压力检测器的压力增加速度(再压缩率)大于非燃料箱侧的第二压力检测器(再压缩率)的压力增加速度。因此,在这种情况下,压力差为正,压力差取绝对值对其没有影响。

[0087]

当压力差大时(图6中s109

‑

是),这是dd湿罐和非燃料箱侧的泄漏孔x的情况。但是,我们必须测试s110以判定泄漏孔是否是实质性的(s110

‑

是)。

[0088]

但是,如果压力差小(s109

‑

否),则我们知道不在dd情况下。如果s109

‑

否,则所有其它三种情况仍然可能存在,这些可能性是:aa情况(无泄漏);bb情况(干罐和未知位置泄漏);和cc情况(湿罐和燃料箱侧泄漏)。在这些情况下,我们必须测试s111,以判定(bb和cc情况的)泄漏是否是实质性的(s111

‑

是)。

[0089]

因此,s109

‑

是明确表示泄漏孔x位于非燃料箱侧。但是s109

‑

否并没有明确指出泄漏孔的位置,因为情况bb表示干罐和未知位置泄漏。

[0090]

以这种方式,当在装置系统中执行减压操作之后执行压力差判定时,通过判定由两个压力检测器51和52在极限压力后检测到的压力增加速度的差值来判定进气管71还是减压管61中存在预定尺寸或更大尺寸的泄漏孔x。换句话说,当燃料成分被罐3的吸收剂32吸收,并且进气管71或减压管61具有预定尺寸或更大尺寸的泄漏孔x时,两个压力检测器51和52之间的压力差的绝对值可以超过预定的差值阈值。

[0091]

泄漏孔判定器53还具有通过使用两个压力检测器51和52在极限压力之后的压力变化速度的差值来估计泄漏孔x在蒸发燃料处理装置1的装置系统中的位置的功能。当这种差值变大时,估计在装置系统中的进气管71或减压管61中存在预定尺寸或更大尺寸的泄漏孔x。然后,当差值的绝对值超过预定差值阈值时,泄漏孔判定器53可以估计在进气管71或减压管61中存在预定尺寸或更大尺寸的泄漏孔x。以这种方式,泄漏孔判定器53可以估计在某些情况下泄漏孔x存在于装置系统中的进气管71侧或者减压泵62侧。

[0092]

将预定差值阈值设定为大于由两个压力检测器51和52检测到的压力变化速度差值的误差范围,并且大于在两个压力检测器51和52的布置位置之间的位置处的压力损失的影响范围。差值阈值被设置为当罐3的吸收剂32中残留的燃料成分的量≥预定量(罐是湿的)时的情况下两个压力检测器51和52的压力增加速度之间的差值。

[0093]

将预定的第一变化速度阈值设置为当存在具有装置系统中允许的上限尺寸的泄漏孔x时作为第一压力检测器51检测到的压力变化速度的检测值。将预定的第二变化速度阈值设置为当存在具有装置系统中允许的上限尺寸的泄漏孔x时作为第二压力检测器52检

测到的压力变化速度的检测值。

[0094]

本实施例的泄漏孔判定器53被构造成根据差值判定中的差值绝对值是否超过预定差值阈值来切换两种判定方案,即,使用第一变化速度判定和第二变化速度判定之一的方案a和使用第一和第二变化速度判定两者的方案b。通过这种构造,考虑到当燃料成分被罐3的吸收剂32吸收时引起的独特/唯一的压力变化状态,可以提高通过泄漏孔判定装置5判定泄漏孔x是否存在的准确性。

[0095]

当本实施例的泄漏孔判定器53通过差值判定而判定两个压力检测器51和52在极限压力之后的压力变化速度之间的差值绝对值没有超过预定差值阈值时,一旦检测到以下两个判定中的至少一个时,泄漏孔判定器53则判定在装置系统中存在泄漏孔x。即,当作为第一变化速度判定,第一压力检测器51在极限压力之后检测到的压力变化速度超过预定的第一变化速度阈值时,和/或当作为第二变化速度判定,第二压力检测器52在极限压力之后检测到的压力变化速度超过预定的第二变化速度阈值时,则可以判定在装置系统中存在泄漏孔x。

[0096]

此外,当本实施例的泄漏孔判定器53通过差值判定而判定两个压力检测器51和52在极限压力之后的压力变化速度之间的差值绝对值超过预定差值阈值时,当两个压力检测器51或52中具有较大压力变化速度的一个的变化速度判定检测到压力变化速度超过预定的变化速度阈值时,泄漏孔判定器53判定在装置系统中存在泄漏孔x。更具体地说,在本实施例的泄漏孔判定器53中,当通过差值判定将两个压力检测器51和52在极限压力之后的压力变化速度的差值绝对值判定为超过预定的差值阈值时,判定当第一压力变化速度判定检测到由第一压力检测器51检测到的压力变化速度超过预定的第一变化速度阈值时,装置系统具有泄漏孔x。

[0097]

(燃料箱2和罐3中的压力变化)

[0098]

图5a是示出由减压泵62减压的开始和停止定时的图。在减压泵62的减压操作停止之后,分别计算由第一压力检测器51检测到的压力变化速度和由第二压力检测器52检测到的压力变化速度。

[0099]

图5b是示出当减压泵62执行减压操作时由第一压力检测器51检测到的压力(称为第一压力)中的变化的图。当装置系统中的任何位置不存在泄漏孔x时,大气不会从泄漏孔x流入装置系统,并且在停止减压操作的极限压力定时之后,第一压力的增加速度降低,如图5b中的实线所示。

[0100]

另一方面,当装置系统中存在泄漏孔x但是燃料成分没有被罐3的吸收剂32吸收时,从泄漏孔x流入装置系统的大气从停止减压操作的极限压力定时开始增加第一压力的增加速度。此外,当在装置系统中的进气管71侧或减压泵62侧存在泄漏孔x并且燃料成分被罐3的吸收剂32吸收时,在从泄漏孔x流入装置系统的大气和从吸收剂32流出的燃料成分作为反净化的影响下,在停止减压操作的极限压力定时之后,第一压力的增加速度进一步增加,如图5b中的双点划线所示。

[0101]

图5c是示出当减压泵62执行减压操作时由第二压力检测器52检测到的压力(称为第二压力)中的变化的图。当装置系统中的任何位置不存在泄漏孔x时,大气不会从泄漏孔x流入装置系统,并且,如图5c中的实线所示,在停止减压操作的极限压力定时之后,第二压力的增加速度降低。

[0102]

另一方面,当在装置系统中的任何位置存在泄漏孔x时,由于大气从泄漏孔x流入装置系统,第二压力的增加速度从停止减压操作的极限压力定时开始增加,如图5c中的虚线所示。在此期间,即使当燃料成分被罐3的吸收剂32吸收时,第二压力的增加速度与图5c中的虚线相同。

[0103]

图5b示出了当在装置系统中的进气管71侧或减压泵62侧存在泄漏孔x并且燃料成分被罐3的吸收剂32吸收时的第一压力,即,第一压力的增加速度由倾角θ1表示。此外,图5c示出了当在装置系统中的进气管71侧或减压泵62侧存在泄漏孔x并且燃料成分被罐3的吸收剂32吸收时的第二压力,即,第二压力的增加速度由倾角θ2表示。从图5b和5c中可以看出,表示第一压力增加速度的倾角θ1等于或大于表示第二压力增加速度的倾角θ2,并且第一压力增加速度和第二压力增加速度之间的差值变大。

[0104]

(判定方法)

[0105]

接着,参照图6的流程图说明通过泄漏孔判定装置5判定泄漏孔x是否存在的方法。当判定是否存在泄漏孔x时,泄漏孔判定装置5的控制单元54通过打开密封阀42来打开蒸汽管41,并且通过关闭净化阀44来关闭净化管43。此外,控制单元54将切换阀63设置到减压位置,操作减压泵62,并且通过减压泵62对包括燃料箱2和罐3的装置系统内部进行减压,作为减压操作(图6,步骤s101)。

[0106]

接着,泄漏孔判定器53通过第一压力检测器51检测燃料箱2中的压力,并且通过第二压力检测器52检测罐3中的压力(步骤s102)。然后,泄漏孔判定器53判定由第一压力检测器51检测到的压力(称为第一压力)是否等于或小于预定压力,以及判定由第二压力检测器52检测到的压力(称为第二压力)是否等于或小于预定压力(步骤s103)。如果第一压力和第二压力中的至少一个即使在减压操作执行了预定时间之后也没有降到预定压力以下(步骤s104),则泄漏孔判定器53停止判定是否存在泄漏孔,判定(a)装置系统中存在大泄漏孔x,或(b)减压泵62等发生故障(步骤s105)。

[0107]

另一方面,当第一压力和第二压力两者都变得等于或小于预定压力时,控制单元54停止减压泵62的减压操作(步骤s106)。然后,泄漏孔判定器53在从停止减压操作的极限压力定时开始的预定时间内检测第一压力和第二压力(步骤s107)。

[0108]

接着,泄漏孔判定器53计算在从极限压力定时开始的预定时间内第一压力的变化速度,并且还计算在从极限压力定时开始的预定时间内第二压力的变化速度(步骤s108)。然后,作为差值判定,泄漏孔判定器53判定第一压力变化速度与第二压力变化速度之间的差值绝对值是否超过预定的差值阈值(步骤s109)。

[0109]

当差值绝对值超过预定的差值阈值时,泄漏孔判定器53可以估计,(i)由于进气管71和减压管61中存在泄漏孔x,并且(ii)由于由罐3的吸收剂32吸收的燃料成分从中流出,第一压力变化速度等于或大于第二压力变化速度。然后,作为第一变化速度判定,泄漏孔判定器53判定第一压力的变化速度是否超过预定的第一变化速度阈值(步骤s110)。

[0110]

当第一压力变化速度超过预定的第一变化速度阈值时,泄漏孔判定器53可以判定进气管71或减压管61具有预定尺寸或更大尺寸的泄漏孔x(步骤s112)。考虑到燃料成分从吸收剂32流出增加了第一压力的影响,第一变化速度阈值可以设置为等于或大于通常值。换句话说,如图4所示,第一变化速度阈值可以设置为等于或大于第二变化速度阈值的值。这样,可以考虑燃料成分被吸收剂32吸收的事实而判定泄漏孔x是否存在。另一方面,当第

一压力变化速度等于或小于预定的第一变化速度阈值时,泄漏孔判定器53可以判定装置系统中不存在预定尺寸或更大尺寸的泄漏孔x(步骤s113)。

[0111]

在步骤s109中,当差值绝对值等于或小于预定差值阈值时,泄漏孔判定器53判定第二压力变化速度是否超过预定的第二变化速度阈值,作为第二变化速度判定(步骤s111)。当第二压力变化速度超过预定的第二变化速度阈值时,泄漏孔判定器53可以判定在装置系统的任何位置存在预定尺寸或更大尺寸的泄漏孔x(步骤s112)。无论燃料成分是否被吸收剂32吸收,第二变化速度阈值可以设置为正常/通常值。另一方面,当第二压力变化速度等于或小于预定第二变化速度阈值时,泄漏孔判定器53可以判定在装置系统中不存在预定尺寸或更大尺寸的泄漏孔x(步骤s113)。

[0112]

(效果)

[0113]

本实施例的蒸发燃料处理装置1的泄漏孔判定装置5具有用于检测燃料箱2中的压力的第一压力检测器51和用于检测罐3中的压力的第二压力检测器51。通过使用两个压力检测器51和52,即使蒸发燃料f的燃料成分仍残留在罐3中,也能够判定在蒸发燃料处理装置1的装置系统中是否存在泄漏孔x。

[0114]

泄漏孔判定装置5利用两个压力检测器51和52的压力变化速度差值来检测是否存在独特的压力变化现象,该现象对蒸发燃料f的燃料成分残留在罐3中的情况是特定的。具体地说,当蒸发燃料f的燃料成分残留在罐3中,并且泄漏孔x存在于装置系统中的进气管71或减压管61中时,从两个压力检测器51和52导出的两个压力变化速度差值可能会变大。然后,通过使用差值变大的现象来判定泄漏孔x是否存在,可以提高判定泄漏孔x是否存在的准确性。

[0115]

因此,根据本实施例的蒸发燃料处理装置1的泄漏孔判定装置5,即使蒸发燃料f的燃料成分仍残留在罐3中,也可以准确地判定是否存在泄漏孔x。

[0116]

<第二实施例,图7,第一速度变化阈值>

[0117]

本实施例示出了泄漏孔判定装置5包括减压泵62并且泄漏孔判定器53改变第一变化速度阈值的情况。本实施例的泄漏孔判定器53被构造为,当两个压力检测器51和52在极限压力之后的压力变化速度之间的差值绝对值超过预定的差值阈值时,基于由第一压力检测器51检测到的压力受残留在罐3的吸收剂32中的燃料成分影响这一假设/估计,泄漏孔判定器53改变第一变化速度阈值。

[0118]

当本实施例的泄漏孔判定器53通过差值判定判定两个压力检测器51和52在极限压力之后的压力变化速度之间的差值绝对值不超过预定差值阈值时,在以下两个(a)和(b)情况中的至少一个被检测到的情况下,泄漏孔判定器53判定在装置系统中存在泄漏孔x。即,当检测到(a)第一变化速度判定表示由第一压力检测器51在极限压力之后检测到超过初始设置的第一变化速度阈值的压力变化速度,或(b)第二变化速度判定表示由第二压力检测器52在极限压力之后检测到超过初始设置的第二变化速度阈值的压力变化速度时,则判定装置系统中存在泄漏孔x。

[0119]

此外,当本实施例的泄漏孔判定器53通过差值判定判定两个压力检测器51和52在极限压力之后的压力变化速度之间的差值绝对值超过预定差值阈值时,构造泄漏孔判定器53将第一变化速度阈值从初始设定值改变为大于初始设定值的吸收阈值。然后,当检测到(a)或(b)中的至少一个时,泄漏孔判定器53判定在装置系统中存在泄漏孔x。即,当检测到

(a)第一变化速度判定表示由第一压力检测器51在极限压力之后检测到压力变化速度超过用作第一变化速度阈值的吸收阈值,或者(b)第二变化速度判定表示第二压力检测器52在极限压力之后检测到超过初始设置的第二变化速度阈值的压力变化速度时,则判定装置系统中存在泄漏孔x。

[0120]

(判定方法)

[0121]

参照图7的流程图说明通过本实施例的泄漏孔判定装置5判定泄漏孔x是否存在的方法。本实施例的泄漏孔判定装置5的泄漏孔判定器53和控制单元54首先执行与第一实施例的步骤s101到s106类似的s201到s206。然后,在减压泵62的减压操作停止之后,泄漏孔判定器53检测在从停止减压操作的极限压力定时开始的预定时间内的第一压力和第二压力(步骤s207)。

[0122]

然后,泄漏孔判定器53计算从极限压力定时开始的预定时间内第一压力的变化速度,并且计算从极限压力定时开始的预定时间内第二压力的变化速度(步骤s208)。然后,作为差值判定,泄漏孔判定器53判定第一压力变化速度和第二压力变化速度之间的差值绝对值是否超过预定差值阈值(步骤s209)。

[0123]

当差值绝对值超过预定差值阈值时,泄漏孔判定器53将第一变化速度阈值从初始设定值改变为大于初始设定值的吸收阈值(步骤s210)。吸收阈值是考虑从吸收剂32流出的燃料成分增加第一压力的影响的值。换句话说,吸收阈值被设置为大于初始设置的第一变化速度阈值和第二变化速度阈值的值。

[0124]

然后,作为第一变化速度判定,泄漏孔判定器53判定第一压力的变化速度是否超过作为第一变化速度阈值的吸收阈值(步骤s211)。当第一压力变化速度超过吸收阈值时,作为第二变化速度判定,泄漏孔判定器53判定第二压力变化速度是否超过初始设置的第二变化速度阈值(步骤s212)。

[0125]

然后,当第一压力变化速度超过吸收阈值且第二压力变化速度超过第二变化速度阈值时,泄漏孔判定器53判定进气管71或减压管61具有预定尺寸或更大尺寸的泄漏孔x(步骤s213)。另一方面,当第一压力变化速度等于或小于吸收阈值,或者当第二压力变化速度等于或小于第二变化速度阈值时,泄漏孔判定器53判定在装置系统中没有预定尺寸或更大尺寸的泄漏孔x(步骤s214)。在本实施例中,当第一压力变化速度与第二压力变化速度之间的差值绝对值超过预定差值阈值时,改变第一变化速度阈值,从而提高第一变化速度判定的判定准确性。

[0126]

在步骤s209中,当差值绝对值等于或小于预定差值阈值时,泄漏孔判定器53将第一变化速度阈值保持为初始设置值。然后,作为第一变化速度判定,泄漏孔判定器53判定第一压力变化速度是否超过初始设置的第一变化速度阈值(步骤s211)。当第一压力变化速度超过第一变化速度阈值时,作为第二变化速度判定,泄漏孔判定器53判定第二压力变化速度是否超过初始设置的第二变化速度阈值(步骤s212)。

[0127]

然后,当第一压力变化速度超过第一变化速度阈值且第二压力变化速度超过第二变化速度阈值时,泄漏孔判定器53判定进气管71或减压管61具有预定尺寸或更大尺寸的泄漏孔x(步骤s213)。另一方面,当第一压力变化速度等于或小于第一变化速度阈值,或者当第二压力变化速度等于或小于第二变化速度阈值时,泄漏孔判定器53判定在装置系统中没有预定尺寸或更大尺寸的泄漏孔x(步骤s214)。

[0128]

在本实施例的泄漏孔判定装置5中,当估计第一压力变化速度受到罐3的吸收剂32中残留燃料成分的影响时,可以改变第一变化速度阈值,从而减轻这种影响。此外,在本实施例中,由于极限压力定时是减压操作的结束,因此由于从吸收剂32流出的燃料成分的影响,由第一压力检测器51在极限压力之后检测到的压力增加速度增加。然后,当两个压力检测器51和52在极限压力之后的压力增加速度之间的差值超过差值阈值时,第一变化速度阈值改变为更大的值。结果,可以减轻残留在吸收剂32中的燃料成分的影响,并且可以提高判定在装置系统中是否存在泄漏孔x的准确性。

[0129]

泄漏孔判定器53可以在执行差值判定时基于两个压力检测器51和52之间的压力差的幅值来估计罐3的吸收剂32吸收的燃料成分的量。然后,泄漏孔判定器53可以根据燃料成分的吸收量来改变第一变化速度阈值的变化量。更具体地说,泄漏孔判定器53可以随着燃料成分的吸收量的增加而将第一变化速度阈值改变为更大的值。

[0130]

此外,可以通过其它方法来估计罐3的吸收剂32吸收的燃料成分的量。例如,可以基于净化管43中的净化阀44的打开/关闭状态、蒸汽管41中的密封阀42的打开/关闭状态、燃料箱2的燃料加注口21的打开/关闭状态、净化管43中的净化泵的工作状态、在发动机7的进气管71中的燃烧空气或燃料空气和燃料的空气

‑

燃料混合物的压力变化等来估计吸收量

[0131]

本实施例的蒸发燃料处理装置1的结构与第一实施例的蒸发燃料处理装置1的结构相同。本实施例的泄漏孔判定装置5的其它结构、效果等与第一实施例的泄漏孔判定装置5的结构、效果等相同。此外,同样在本实施例中,由与第一实施例中所示的相同标号表示的部件与第一实施例的部件相同。

[0132]

<第三实施例,图8,9,加压泵>

[0133]

如图8和9所示,本实施例示出了泄漏孔判定装置5包括加压泵64,并且极限压力定时是加压操作结束的情况。本实施例的泄漏孔判定装置5包括加压泵64而不是减压泵62,并且当泄漏孔判定器53判定泄漏孔x是否存在时,蒸发燃料处理装置1的装置系统的内部处于加压操作下。

[0134]

本实施例的泄漏孔判定装置5包括(i)用于执行加压操作的加压泵64,该加压操作对包括(a)燃料箱2的内部和(b)罐3的内部的装置系统内部加压,以及(ii)能够在(c)对大气打开与(d)通过加压泵64加压之间切换的切换阀63。加压泵64的操作和切换阀63的打开/关闭操作由泄漏孔判定装置5的控制单元54控制。

[0135]

加压泵64可以对蒸发燃料处理装置1的装置系统中的燃料箱2、罐3、蒸汽管41、净化管43和减压管61中的每一个加压。当加压泵64执行加压操作时,净化管43由净化阀44关闭,切换阀63将罐3对大气密封。

[0136]

切换阀63可以在(a)罐3内部向大气打开的打开位置和(b)罐3内部连接到压力泵64的加压位置之间切换。当切换阀63从打开位置切换到加压位置时,加压泵64可以对装置系统内部加压。

[0137]

在本实施例中的极限压力是指在加压泵64执行加压操作之后压力升高时的上限压力。此外,本实施例的极限压力定时被定义为在加压泵64的操作开始之后停止加压泵64操作的时刻。当需要判定是否存在泄漏孔时,加压泵64可以形成极限压力。

[0138]

在本实施例中,由于通过加压操作来实现极限压力,因此当燃料成分残留在罐3的吸收剂32中时,装置系统中存在泄漏孔x的位置与压力变化速度之间的关系不同于第一实

施例。

[0139]

(当吸收剂32具有燃料成分并且蒸汽管41或燃料箱2中存在泄漏孔x时)

[0140]

如图8所示,当燃料成分被罐3的吸收剂32吸收,并且在蒸汽管41或燃料箱2中存在泄漏孔x时,在执行加压操作之后,装置系统内的气体g通过泄漏孔x流出到大气中。在此期间,当或如果燃料成分在吸收剂32的靠近燃料箱2一侧的部分321中被吸收,这使得气体g难以从一部分流向另一部分,即,从吸收剂32的远侧(=从距离燃料箱2更远的部分322)流到/流向靠近燃料箱2一侧的部分321。此外,在吸收剂32的靠近燃料箱2一侧的部分321中吸收的燃料成分逐渐流出到吸收剂32外部的蒸汽管41。

[0141]

然后,在装置系统中,使气体g从进气管71侧(即出口312侧)和减压泵62侧(即压力释放口313侧)向燃料箱2侧(即进气口311侧)流动。在此期间,吸收剂32中存在的燃料成分使得进气管71侧和减压泵62侧的压力难以降低,并且进气管71侧和减压泵62侧的压力保持高于燃料箱2侧的压力。

[0142]

结果,如图11b中的虚线和图11c中的双点划线所示,由第二压力检测器52在极限压力之后检测到的压力下降速度变得小于由第一压力检测器51在极限压力之后检测到的压力下降速度。然后,在极限压力之后的两个压力检测器51和52之间的压力差的绝对值变大,并且这种压力差的绝对值超过差值阈值。

[0143]

(当吸收剂32中含有燃料成分且净化管43或减压管61中存在泄漏孔x时)

[0144]

如图9所示,当燃料成分被罐3的吸收剂32吸收,并且在净化管43或减压管61中存在泄漏孔x时,装置系统中的气体g通过泄漏孔x释放,即流出到大气中。在此期间,吸收剂32在靠近燃料箱2一侧的部分321中吸收的燃料成分随着气体g的流动向吸收剂32的远离燃料箱2一侧的部分322移动,然后又导致气体g从燃料箱2侧(即,进气口311侧)朝向进气管71侧(即,出口312侧)流动和朝向减压泵62侧(即压力释放口313侧)流动。

[0145]

然后,不仅燃料箱2侧的压力降低,而且进气管71侧的压力和减压泵62侧的压力也降低。

[0146]

结果,如图11b和11c中的虚线所示,由第一压力检测器51在极限压力之后检测到的压力下降速度与由第二压力检测器52在极限压力之后检测到的压力下降速度之间的差实质上减小。然后,在极限压力之后两个压力检测器51和52之间的压力差的绝对值变小,并且这种压力差的绝对值变为等于或小于差值阈值。

[0147]

以这种方式,当在装置系统中执行加压操作之后执行差值判定时,通过判定压力检测器51和52检测到的两个压力下降速度之间的差值,可以判定蒸汽管41或燃料箱2中是否存在预定尺寸或更大尺寸的泄漏孔x。换句话说,当(a)燃料成分被罐3的吸收剂32吸收,并且(b)蒸汽管41或燃料箱2具有预定尺寸或更大尺寸的泄漏孔x时,两个压力检测器51和52之间的差值的绝对值可以超过预定差值阈值。

[0148]

泄漏孔判定器53还具有以下功能,即通过使用两个压力检测器51和52在极限压力之后的压力变化速度的差值来估计泄漏孔x在蒸发燃料处理装置1的装置系统中的位置。当这种差值变大时,估计在装置系统中的蒸汽管41或燃料箱2中存在预定尺寸或更大尺寸的泄漏孔x。然后,当差值的绝对值超过预定差值阈值时,泄漏孔判定器53可以估计在蒸汽管41或燃料箱2中存在预定尺寸或更大尺寸的泄漏孔x。

[0149]

以这种方式,泄漏孔判定器53可以估计在装置系统的燃料箱2侧存在泄漏孔x。

[0150]

当本实施例的泄漏孔判定器53通过差值判定判定两个压力检测器51和52在极限压力之后的压力变化速度之间的差值的绝对值不超过预定差值阈值时,在检测到以下两个判定中的至少一个时,泄漏孔判定器53判定在装置系统中存在泄漏孔x。即,当作为第一变化速度判定,第一压力检测器51在极限压力之后检测到的压力变化速度超过预定的第一变化速度阈值时,和/或当作为第二变化速度判定,第二压力检测器52在极限压力之后检测到的压力变化速度超过预定的第二变化速度阈值时,判定在装置系统中存在泄漏孔x。

[0151]

此外,(a)当本实施例的泄漏孔判定器53通过差值判定判定在极限压力之后两个压力检测器51和52的压力变化速度之间的差值的绝对值超过预定差值阈值时,(b)在第一和第二压力检测器51和52中具有较小压力变化速度的压力检测器在变化速度判定中检测到压力变化速度超过预定变化速度阈值的情况下,判定在装置系统中存在泄漏孔x。更具体地说,(a)当通过差值判定(即,作为其判定),两个压力检测器51和52在极限压力之后的压力变化速度的差值的绝对值超过预定差值阈值时,(b)在检测到第二压力变化速度判定检测到由第二压力检测器52检测到的压力变化速度超过预定的第二变化速度阈值的情况下,本实施例的泄漏孔判定器53判定在装置系统中存在泄漏孔。

[0152]

(燃料箱2和罐3中的压力变化)

[0153]

图11a是示出加压泵64加压的开始和停止定时的图。在加压泵64的加压操作停止之后,分别计算由第一压力检测器51检测到的压力变化速度和由第二压力检测器52检测到的压力变化速度。

[0154]

图11b是示出当加压泵64执行加压操作时由第一压力检测器51检测到的压力(称为第一压力)变化的图。当装置系统中的任何位置不存在泄漏孔x时,气体g不通过泄漏孔x从装置系统的内部流出到外部,并且如图11b中的实线所示,从停止压力操作的极限压力定时开始第一压力的下降速度降低。

[0155]

另一方面,当装置系统中存在泄漏孔x但罐3的吸收剂32未吸收燃料成分时,如图11b中的虚线所示,通过泄漏孔x从装置系统内部流出的气体g导致从停止加压操作的极限压力定时开始第一压力的下降速度增加。在此期间,即使当燃料成分被罐3的吸收剂32吸收时,第一压力的下降速度与图11b中的虚线的下降速度相同。

[0156]

图11c是示出当加压泵64执行加压操作时由第二压力检测器52检测到的压力(称为第二压力)变化的图。当装置系统中不存在泄漏孔x时,气体g不通过泄漏孔x从装置系统内部流出,并且第二压力的增加速度从停止加压操作的极限压力定时变得更低(即,减小),如图11c中的实线所示。

[0157]

另一方面,当在装置系统的燃料箱2侧的某位置上存在泄漏孔x时,通过泄漏孔x从装置系统内部流出的气体g使得第二压力的下降速度从停止加压操作的极限压力定时开始增加,如图11c中的虚线所示。此外,当在装置系统中的燃料箱2侧上存在泄漏孔x并且燃料成分被罐3的吸收剂32吸收时,与罐3的吸收剂32没有吸收燃料成分的情形相比,由于吸收剂32吸收的这种燃料成分的影响,尽管装置系统中存在泄漏孔x,第二压力难以降低,如图11c中的双点划线所示。

[0158]

图11b示出了当(a)在装置系统中的燃料箱2侧存在泄漏孔x并且(b)燃料成分被罐3的吸收剂32吸收时,第一压力下降速度的倾角θ1。此外,图11c示出了当(a)在装置系统中的燃料箱2侧存在泄漏孔x并且(b)燃料成分被罐3的吸收剂32吸收时,第二压力下降速度的

倾角θ2。可以看出,表示第一压力下降速度的倾角θ1大于表示第二压力下降速度的倾角θ2,并且第一压力下降速度和第二压力下降速度之间的差值变大。

[0159]

(判定方法)

[0160]

接着,参照图12的流程图说明通过泄漏孔判定装置5判定泄漏孔x是否存在的方法。当判定是否存在泄漏孔x时,泄漏孔判定装置5的控制单元54通过打开密封阀42来打开蒸汽管41,并且通过关闭净化阀44来关闭净化管43。此外,控制单元54将切换阀63设置到加压位置,操作加压泵64,并且通过加压泵64对包括燃料箱2和罐3的装置系统的内部加压,作为加压操作(图12中的步骤s301)。

[0161]

然后,泄漏孔判定器53通过第一压力检测器51检测燃料箱2中的压力,并且通过第二压力检测器52检测罐3中的压力(步骤s302)。然后,泄漏孔判定器53判定第一压力检测器51检测到的压力(称为第一压力)是否等于或高于预定压力,以及由第二压力检测器52检测到的压力(称为第二压力)是否等于或高于预定压力(步骤s303)。当即使在执行了预定时间的加压操作之后第一压力和第二压力中的至少一个压力也不超过预定压力时(步骤s304),泄漏孔判定器53将情况判定为(a)装置系统中具有大泄漏孔x或(b)压力泵64的故障或类似故障之一,并且停止泄漏孔x是否存在的判定(步骤s305)。

[0162]

另一方面,当第一压力和第二压力都变得等于或高于预定压力时,控制单元54停止加压泵64的加压操作(步骤s306)。然后,泄漏孔判定器53在从停止加压操作的极限压力定时开始的预定时间内检测第一压力和第二压力(步骤s307)。

[0163]

然后,泄漏孔判定器53计算从极限压力定时开始的预定时间内的第一压力变化速度,并且计算从极限压力定时开始的预定时间内的第二压力变化速度(步骤s308)。然后,作为差值判定,泄漏孔判定器53判定第一压力变化速度和第二压力变化速度之间的差值的绝对值是否超过预定差值阈值(步骤s309)。

[0164]

当差值绝对值超过预定差值阈值时,泄漏孔判定器53估计(a)在蒸汽管41或燃料箱2中存在泄漏孔x,并且(b)由罐3的吸收剂32吸收的燃料成分使得第二压力难以降低,从而使第二压力变化速度小于第一压力变化速度。然后,作为第二变化速度判定,泄漏孔判定器53判定第二压力变化速度是否超过预定的第二变化速度阈值(步骤s310)。

[0165]

当第二压力变化速度超过预定的第二变化速度阈值时,泄漏孔判定器53判定蒸汽管41或燃料箱2具有预定尺寸或更大尺寸的泄漏孔x(步骤s312)。考虑到吸收剂32吸收的燃料成分降低第二压力下降速度的影响,可以将第二变化速度阈值设置为小于通常值。换句话说,如图10所示,可以将第二变化速度阈值设置为小于第一变化速度阈值。以这种方式,可以考虑到燃料成分被吸收剂32吸收的事实来判定泄漏孔x是否存在。另一方面,当第二压力变化速度等于或小于预定的第二变化速度阈值时,泄漏孔判定器53判定在装置系统中不存在预定尺寸或更大尺寸的泄漏孔x(步骤s313)。

[0166]

在步骤s309,当差值的绝对值等于或小于预定差值阈值时,泄漏孔判定器53判定第一压力变化速度是否超过预定的第一变化速度阈值,作为第一变化速度判定(步骤s311)。当第一压力变化速度超过预定的第一变化速度阈值时,泄漏孔判定器53判定在装置系统中的任何位置存在预定尺寸或更大尺寸的泄漏孔x(步骤s312)。无论吸收剂32是否吸收了燃料成分,都可以将第一变化速度阈值设置为正常/通常值。另一方面,当第一压力变化速度等于或小于预定的第一变化速度阈值时,泄漏孔判定器53判定在装置系统中不存在

预定尺寸或更大尺寸的泄漏孔x(步骤s313)。

[0167]

(效果)

[0168]

在本实施例的泄漏孔判定装置5中,当(a)蒸发燃料f的燃料成分残留在罐3中,并且(b)装置系统中的蒸汽管41或燃料箱2中存在泄漏孔x时,两个压力检测器51和52的压力变化速度之间的差值可能会变大。然后,通过使用差值变大的这种现象来判定泄漏孔x是否存在,可以提高判定泄漏孔x是否存在的准确性。

[0169]

因此,即使当蒸发燃料f的燃料成分残留在罐3中时,本实施例的蒸发燃料处理装置1的泄漏孔判定装置5也能够准确地判定泄漏孔x是否存在。

[0170]

本实施例的蒸发燃料处理装置1的结构与第一实施例的蒸发燃料处理装置1的结构相同。本实施例的泄漏孔判定装置5的其它结构、效果等与第一实施例的泄漏孔判定装置5的结构、效果等相同。此外,同样在本实施例中,由与第一实施例中所示的相同附图标记表示的部件与第一实施例的部件相同。

[0171]

<第四实施例,图13>

[0172]

本实施例示出的示例中泄漏孔判定装置5包括加压泵64,并且泄漏孔判定器53改变第二变化速度阈值。当两个压力检测器51和52在极限压力之后的压力变化速度之间的差值的绝对值超过预定差值阈值时,本实施例的泄漏孔判定器53估计由第二压力检测器52检测到的压力受到残留在罐3的吸收剂32中的燃料成分的影响,并且被构造为改变第二变化速度阈值。

[0173]

当本实施例的泄漏孔判定器53通过差值判定判定两个压力检测器51和52在极限压力之后的压力变化速度之间的差值的绝对值不超过预定差值阈值时,在检测到以下两个判定中的至少一个时,泄漏孔判定器53判定在装置系统中存在泄漏孔x。即,当作为第一变化速度判定,第一压力检测器51在极限压力之后检测到的压力变化速度超过初始设置的第一变化速度阈值时,和/或当作为第二变化速度判定,第二压力检测器52在极限压力之后检测到的压力变化速度超过初始设置的第二变化速度阈值时,判定在装置系统中存在泄漏孔x。

[0174]

此外,当本实施例的泄漏孔判定器53通过差值判定判定两个压力检测器51和52在极限压力之后的压力变化速度之间的差值的绝对值超过预定差值阈值时,构造泄漏孔判定器53将第二变化速度阈值从初始设定值改变为小于初始设定值的吸收阈值。然后,当检测到以下(a)和(b)中的至少一个时,即,(a)作为第一变化速度判定,由第一压力检测器51在极限压力之后检测到的压力变化速度超过第一变化速度阈值,并且(b)作为第二变化速度判定,由第二压力检测器52在极限压力之后检测到的压力变化速度超过作为第二变化速度阈值的吸收阈值,泄漏孔判定器53判定在装置系统中存在泄漏孔x。

[0175]

(判定方法)

[0176]

参照图13的流程图,说明本实施例的泄漏孔判定装置5判定泄漏孔x是否存在的方法。本实施例的泄漏孔判定装置5的泄漏孔判定器53和控制单元54首先执行与第三实施例的步骤s301到s306类似的步骤s401到s406。然后,在加压泵64的加压操作停止之后,泄漏孔判定器53在从停止加压操作的极限压力定时开始的预定时间内检测第一压力和第二压力(步骤s407)。

[0177]

然后,泄漏孔判定器53计算从极限压力定时开始的预定时间内的第一压力变化速

度,并且还计算从极限压力定时开始的预定时间内的第二压力变化速度(步骤s408)。然后,作为差值判定,泄漏孔判定器53判定第一压力变化速度和第二压力变化速度之间的差值的绝对值是否超过预定差值阈值(步骤s409)。

[0178]

当差值的绝对值超过预定差值阈值时,泄漏孔判定器53将第二变化速度阈值从初始设定值改变为小于初始设定值的吸收阈值(步骤s410)。吸收阈值是考虑到流出吸收剂32的燃料成分使第二压力难以降低的影响的值。换句话说,吸收阈值被设置为小于初始设置的第一变化速度阈值和第二变化速度阈值的值。

[0179]

然后,作为第二变化速度判定,泄漏孔判定器53判定第二压力变化速度是否超过用作第二变化速度阈值的吸收阈值(步骤s411)。当第二压力变化速度超过吸收阈值时,作为第一变化速度判定,泄漏孔判定器53判定第一压力变化速度是否超过初始设置的第一变化速度阈值(步骤s412)。

[0180]

然后,当第二压力变化速度超过吸收阈值并且第一压力变化速度超过第一变化速度阈值时,泄漏孔判定器53判定蒸汽管41或者燃料箱2具有预定尺寸等于或等于或大于上述尺寸的泄漏孔x存在(步骤s413)。另一方面,当第二压力变化速度等于或小于吸收阈值时,或者当第一压力变化速度等于或小于第一变化速度阈值时,泄漏孔判定器53在装置系统中具有预定尺寸。可以判定上述泄漏孔x还没有出现(步骤s414)。在本实施例中,当第一压力变化速度和第二压力变化速度之间的差值的绝对值超过预定差值阈值时,改变第二变化速度阈值以执行第二判定。可提高变化速度判定的判定准确性。

[0181]

在步骤s409中,当差值的绝对值等于或小于预定差值阈值时,泄漏孔判定器53保持第二变化速度阈值作为初始设定值。然后,作为第二变化速度判定,泄漏孔判定器53判定第二压力变化速度是否超过初始设置的第二变化速度阈值(步骤s411)。当第二压力变化速度超过第二变化速度阈值时,泄漏孔判定器53判定第一压力变化速度是否超过初始设置的第一变化速度阈值,作为第一变化速度判定(步骤s412)。

[0182]

当第二压力变化速度超过第二变化速度阈值并且第一压力变化速度超过第一变化速度阈值时,泄漏孔判定器53判定在蒸汽管41或燃料箱2中存在预定尺寸或更大尺寸的泄漏孔x(步骤s413)。另一方面,当第二压力变化速度等于或小于第二变化速度阈值时,或者当第一压力变化速度等于或小于第一变化速度阈值时,泄漏孔判定器53判定在装置系统中不存在等于或大于预定尺寸的泄漏孔x(步骤s414)。

[0183]

在本实施例的泄漏孔判定装置5中,当估计第二压力变化速度受到罐3的吸收剂32中残留的燃料成分的影响时,通过改变第二变化速度阈值来减轻这种影响。此外,在本实施例中,由于极限压力定时是加压操作的结束,因此在吸收剂32吸收的燃料成分的影响下,由第二压力检测器52在极限压力之后检测到的压力下降速度受到影响,即降低。在这种情况下,当由压力检测器51和52在极限压力之后分别检测到的两个下降速度之间的差值超过差值阈值时,第二变化速度阈值被改变为更小的值。结果,可以减轻残留在吸收剂32中的燃料成分的影响,并且可以提高判定在装置系统中是否存在泄漏孔x的准确性。

[0184]

泄漏孔判定器53可以在执行差值判定时基于两个压力检测器51和52之间的压力差的幅值来估计罐3的吸收剂32吸收的燃料成分的量。然后,泄漏孔判定器53可以根据燃料成分的吸收量来改变第二变化速度阈值的变化量。更具体地说,泄漏孔判定器53可以随着燃料成分的吸收量增加而将第二变化速度阈值改变为较小的值。

[0185]

本实施例的蒸发燃料处理装置1的基本结构与第一实施例的蒸发燃料处理装置1的基本结构相同。本实施例的泄漏孔判定装置5的其它结构、效果等与第一和第二实施例的泄漏孔判定装置5的结构、效果等相同。此外,同样在本实施例中,由与第一和第二实施例中所示的相同附图标记表示的部件与第一和第二实施例中的部件相同。

[0186]

<第五实施例,图14>

[0187]

在本实施例中,泄漏孔判定器53的差值判定不同于第一到第四实施例,并且泄漏孔判定器53使用第一压力判定和第二压力判定,而不是使用第一变化速度判定和第二变化速度判定。在本实施例的泄漏孔判定器53的差值判定中,判定(i)由第一压力检测器51在极限压力之后检测到的压力和(ii)由第二压力检测器52在极限压力之后检测到的压力之间的差值的绝对值关于该差值的绝对值是否超过预定阈值。本实施例的泄漏孔判定器53通过组合(a)差值判定和以下的至少一个,即(b

‑

1)判定由第一压力检测器51在极限压力之后检测到的压力是否超过预定的第一压力预定阈值,和(b

‑

2)判定由第二压力检测器52在极限压力之后检测到的压力是否超过预定的第二压力预定阈值,来判定是否存在泄漏孔。

[0188]

第一压力检测器51在极限压力之后检测到的压力和第二压力检测器52在极限压力之后检测到的压力是从极限压力定时开始经过相同的预定时间之后的压力。换句话说,由第一压力检测器51检测到的压力和由第二压力检测器52检测到的压力是在同一定时检测到的值。

[0189]

本实施例的泄漏孔判定装置5在由减压泵62执行减压操作结束之后开始的极限压力之后判定是否存在泄漏孔x。本实施例中的泄漏孔判定装置5的差值判定、第一压力判定和第二压力判定分别被构造为将(i)第一实施例中的压力变化速度替换为(ii)压力本身。

[0190]

本实施例的泄漏孔判定器53被构造为根据差值判定中的差值的绝对值是否超过预定的差值阈值而在两个判定方案之间切换,即,(i)使用第一压力判定和第二压力判定之一的第一方案和(ii)使用第一和判定第二压力判定两者的第二方案。通过这种构造,考虑到当燃料成分被罐3的吸收剂32吸收时引起的独特的压力变化状态,可以提高通过泄漏孔判定装置5判定泄漏孔x是否存在的准确性。

[0191]

(a)当通过差值判定判定在极限压力之后两个压力检测器51和52之间的压力差的绝对值不超过预定的差值阈值时,以及(b)当第一和第二压力判定中的至少一个判定极限压力定时之后由第一和/或第二检测器51、52检测到的压力超过第一和/或第二压力阈值时(即,当(a)和(b)都满足时),本实施例的泄漏孔判定器53判定在装置系统中存在泄漏孔。

[0192]

此外,当本实施例的泄漏孔判定器53通过差值判定判定在极限压力之后两个压力检测器51和52之间的压力差的绝对值超过预定差值阈值时,当检测到由第一和第二压力检测器51、52中检测到更高压力的压力检测器检测的压力超过预定压力阈值时,泄漏孔判定器53判定在装置系统中存在泄漏孔。更具体地,当本实施例的泄漏孔判定器53通过差值判定判定在极限压力之后两个压力检测器51和52之间的压力差的绝对值超过预定差值阈值时,如果通过第一压力判定检测到由第一压力检测器51检测到的压力超过预定的第一压力阈值,则判定在装置系统中存在泄漏孔x。

[0193]

(判定方法)

[0194]

参照图14的流程图,说明本实施例的泄漏孔判定装置5判定泄漏孔x是否存在的方法。本实施例的泄漏孔判定装置5的泄漏孔判定器53和控制单元54首先执行与第一实施例

的步骤s101到s106类似的步骤s501到s506。然后,在减压泵62的减压操作停止之后,泄漏孔判定器53在从停止减压操作的极限压力定时开始的预定时间内检测第一压力和第二压力(步骤s507)。然后,泄漏孔判定器53作为差值判定,判定第一压力和第二压力之间的差值的绝对值是否超过预定差值阈值(步骤s508)。

[0195]

当差值的绝对值超过预定差值阈值时,泄漏孔判定器53可以估计在进气管71或减压管61中存在泄漏孔x,并且由罐3的吸收剂32吸收的燃料成分从吸收剂32流出,使得第一压力高于第二压力。然后,作为第一压力判定,泄漏孔判定器53判定第一压力是否超过预定的第一压力阈值(步骤s509)

[0196]

当第一压力超过预定的第一压力阈值时,泄漏孔判定器53可以判定进气管71或减压管61具有预定尺寸或更大尺寸的泄漏孔x(步骤s511)。考虑到燃料成分从吸收剂32流出增加了第一压力,第一压力阈值可以设置为大于通常值的值。换句话说,第一压力阈值可以设置为大于第二压力阈值的值。以这种方式,可以考虑到燃料成分被吸收剂32吸收的事实来判定泄漏孔x是否存在。另一方面,当第一压力等于或小于预定的第一压力阈值时,泄漏孔判定器53可以判定在装置系统中不存在预定尺寸或更大尺寸的泄漏孔x(步骤s512)。

[0197]

在步骤s508中,当差值的绝对值等于或小于预定差值阈值时,作为第二压力判定,泄漏孔判定器53判定第二压力是否超过预定的第二压力阈值(步骤s510)。当第二压力超过预定的第二压力阈值时,泄漏孔判定器53可以判定在装置系统的任何位置存在预定尺寸或更大尺寸的泄漏孔x(步骤s511)。无论燃料成分是否被吸收剂32吸收,第二压力阈值可以设置为正常/通常值。另一方面,当第二压力等于或小于预定的第二压力阈值时,泄漏孔判定器53可以判定在装置系统中不存在预定尺寸或更大尺寸的泄漏孔x(步骤s512)。

[0198]

在本实施例的泄漏判定装置中,当判定泄漏孔x是否存在时,使用压力而不使用压力变化速度。这样,可以简化泄漏孔判定装置5的结构。

[0199]

本实施例的蒸发燃料处理装置1的结构与第一实施例的结构相同。本实施例的泄漏孔判定装置5的其它结构、效果等与第一实施例的泄漏孔判定装置5的结构、效果等相同。此外,同样在本实施例中,由与第一实施例中所示的相同附图标记表示的部件与第一实施例的部件相同。

[0200]

<第六实施例,图15>

[0201]

本实施例示出了一个示例,其中,泄漏孔判定装置5包括减压泵62,并且泄漏孔判定器53改变第五实施例的第一压力阈值。当极限压力之后两个压力检测器51和52之间的压力差的绝对值超过预定差值阈值时,在罐3的吸收剂32中残留的燃料成分的影响下,本实施例的泄漏孔判定器53估计,第一压力检测器51检测到的压力增加,并且泄漏孔判定器53被构造成改变第一压力阈值。

[0202]

当本实施例的泄漏孔判定器53通过差值判定判定在极限压力之后两个压力检测器51和52之间的压力差绝对值不超过预定差值阈值时,如果检测到以下两个中的至少一个,即(i)当通过第一压力判定,第一压力检测器51在极限压力之后检测到的压力超过初始设定的第一压力阈值时,(ii)当通过第二压力判定,第二压力检测器52在极限压力之后检测到的压力超过初始设定的第二压力阈值时,则泄漏孔判定器53判定在装置系统中存在泄漏孔x。

[0203]

此外,当本实施例的泄漏孔判定器53通过差值判定判定在极限压力之后两个压力

检测器51和52之间的压力差的绝对值超过预定差值阈值时,泄漏孔判定器53被构造成将第一压力阈值从初始设置值改变为大于初始设置值的吸收阈值。然后,如果检测到(a)和(b)中的至少一个,即(a)作为第一压力判定,泄漏孔判定器53判定由第一压力检测器51在极限压力之后检测到的压力超过用作第一压力阈值的吸收阈值,以及(b)作为第二压力判定,泄漏孔判定器53判定由第二压力检测器52在极限压力之后检测到的压力超过初始设置的第二压力阈值,则判定在装置系统中存在泄漏孔x。

[0204]

(判定方法)

[0205]

参照图15的流程图,说明本实施例的泄漏孔判定装置5判定泄漏孔x是否存在的方法。本实施例的泄漏孔判定装置5的泄漏孔判定器53和控制单元54首先执行与第一实施例的步骤s101到s106类似的步骤s601到s606。然后,在减压泵62的减压操作停止之后,泄漏孔判定器53在从停止减压操作的极限压力定时开始的预定时间内检测第一压力和第二压力(步骤s607)。

[0206]

然后,作为差值判定,泄漏孔判定器53判定第一压力和第二压力之间的差值的绝对值是否超过预定差值阈值(步骤s608)。当差值的绝对值超过预定差值阈值时,泄漏孔判定器53将第一压力阈值从初始设定值改变为大于初始设定值的吸收阈值(步骤s609)。吸收阈值是考虑到从吸收剂32流出的燃料成分增加第一压力的影响的值。换句话说,吸收阈值被设置为大于初始设置的第一压力阈值和第二压力阈值的值。

[0207]

然后,作为第一压力判定,泄漏孔判定器53判定第一压力是否超过用作第一压力阈值的吸收阈值(步骤s610)。当第一压力超过吸收阈值时,泄漏孔判定器53判定第二压力是否超过初始设置的第二压力阈值,用作第二压力判定(步骤s611)。

[0208]

在这种情况下,当第一压力超过吸收阈值并且第二压力超过第二压力阈值时,泄漏孔判定器53可以判定在进气管71或减压管61中存在预定尺寸或更大尺寸的泄漏孔x(步骤s612)。另一方面,当第一压力等于或小于吸收阈值时,或者当第二压力等于或小于第二压力阈值时,泄漏孔判定器53可以判定在装置系统中不存在预定尺寸或更大尺寸的泄漏孔x(步骤s613)。在本实施例中,当第一压力和第二压力之间的差值的绝对值超过预定差值阈值时,通过改变第一压力阈值来提高第一压力判定的判定准确性。

[0209]

在步骤s608中,当差值的绝对值等于或小于预定差值阈值时,泄漏孔判定器53保持第一压力阈值作为初始设定值。然后,作为第一压力判定,泄漏孔判定器53判定第一压力是否超过初始设置的第一压力阈值(步骤s610)。当第一压力超过第一压力阈值时,泄漏孔判定器53判定第二压力是否超过初始设置的第二压力阈值,作为第二压力判定(步骤s611)。

[0210]

然后,当第一压力超过第一压力阈值并且第二压力超过第二压力阈值时,泄漏孔判定器53可以判定在进气管71或减压管61中存在预定尺寸或更大尺寸的泄漏孔x(步骤s612)。另一方面,当第一压力等于或小于第一压力阈值时,或者当第二压力等于或小于第二压力阈值时,泄漏孔判定器53可以判定在装置系统中没有形成预定尺寸或更大尺寸的泄漏孔x(步骤s613)。

[0211]

在本实施例的泄漏孔判定装置5中,当估计第一压力受到罐3的吸收剂32中残留的燃料成分的影响时,改变第一压力阈值以减轻这种影响。此外,在本实施例中,由于极限压力定时是减压操作的结束,因此由于从吸收剂32流出的燃料成分的影响,由第一压力检测

器51在极限压力之后检测到的压力变得更高。在这种情况下,当极限压力之后两个压力检测器51和52之间的压力差超过压力差值阈值时,第一压力阈值改变为更大的值。结果,可以减轻残留在吸收剂32中的燃料成分的影响,并且可以提高判定装置系统中是否存在泄漏孔x的准确性。

[0212]

泄漏孔判定器53可以在执行差值判定时基于两个压力检测器51和52之间的压力差的幅值来估计罐3的吸收剂32吸收的燃料成分的量。然后,泄漏孔判定器53可以根据燃料成分的吸收量来改变第一压力阈值的变化量。更具体地说,泄漏孔判定器53可以随着燃料成分的吸收量增加而将第一压力阈值改变为更大的值。

[0213]

本实施例的蒸发燃料处理装置1的结构与第一实施例的蒸发燃料处理装置1的结构相同。本实施例的泄漏孔判定装置5的其它结构、效果等与第一和第二实施例的泄漏孔判定装置5的结构、效果等相同。此外,同样在本实施例中,由与第一实施例中所示的相同附图标记表示的部件与第一和第二实施例的部件相同。

[0214]

<第七实施例>

[0215]

本实施例示出了一个示例,其中泄漏孔判定装置5包括加压泵64,并且泄漏孔判定器53使用如第五实施例所示的第一压力判定和第二压力判定。当通过差值判定判定在极限压力之后两个压力检测器51和52之间的压力差的绝对值不超过预定差值阈值时,本实施例的泄漏孔判定器53在检测到以下(i)和(ii)中的至少一个的情况下判定在装置系统中存在泄漏孔x,即(i)第一压力判定,其中第一压力检测器51在极限压力之后检测到的压力超过预定的第一压力阈值,以及(ii)第二压力判定,其中第二压力检测器52在极限压力之后检测到的压力超过第二压力阈值。

[0216]

此外,当本实施例的泄漏孔判定器53通过差值判定判定在极限压力之后两个压力检测器51和52之间的压力差的绝对值超过预定差值阈值时,当检测到由第一和第二压力检测器51、52中检测到更高压力的压力检测器检测到的压力超过预定压力阈值时,泄漏孔判定器53判定在装置系统中存在泄漏孔。更具体地,当本实施例的泄漏孔判定器53通过差值判定判定在极限压力之后两个压力检测器51和52之间的压力差的绝对值超过预定的差值阈值时,在第二压力判定检测到由第二压力检测器52检测到的压力超过预定的第二压力阈值的情况下,则判定在装置系统中存在泄漏孔x。

[0217]

本实施例的泄漏孔判定装置5的判定方法的流程图与第三实施例及第五实施例相同,因此省略。

[0218]

本实施例的蒸发燃料处理装置1的结构与第一实施例的蒸发燃料处理装置1的结构相同。本实施例的泄漏孔判定装置5的其它结构、效果等与第五实施例的泄漏孔判定装置5的结构、效果等相同。此外,同样在本实施例中,由与第一和第五实施例中所示的相同附图标记表示的部件与第一和第五实施例中的部件相同。

[0219]

<第八实施例>

[0220]

本实施例示出的示例中,泄漏孔判定装置5包括加压泵64,并且泄漏孔判定器53改变第七实施例的第二压力阈值。在本实施例的泄漏孔判定器53中,当在极限压力之后两个压力检测器51和52之间的压力差的绝对值超过预定的压力差值阈值时,泄漏孔判定器53估计在罐3的吸收剂32中残留的燃料成分的影响下第二压力检测器52检测到的压力增加,并且在这种情况下,泄漏孔判定器53被构造成改变第二压力阈值。

[0221]

当本实施例的泄漏孔判定器53通过差值判定判定在极限压力之后两个压力检测器51和52之间的压力差的绝对值不超过预定差值阈值时,在检测到以下(i)和(ii)中的至少一个的情况下判定在装置系统中存在泄漏孔x,即(i)通过第一压力判定,第一压力检测器51在极限压力之后检测到的压力超过初始设置的第一压力阈值,以及(ii)通过第二压力判定,由第二压力检测器52在极限压力之后检测到的压力超过初始设置的第二压力阈值。

[0222]

此外,当本实施例的泄漏孔判定器53通过差值判定判定在极限压力之后两个压力检测器51和52之间的压力差的绝对值超过预定差值阈值时,第二压力阈值被构造为从初始设定值改变为小于初始设定值的吸收阈值。然后,在检测到以下两个中的至少一个时,泄漏孔判定器53判定在装置系统中存在泄漏孔x,即(i)第二压力判定,其中由第二压力检测器52在极限压力之后检测到的压力超过用作第二压力阈值的吸收阈值,和(ii)第一压力判定,其中由第一压力检测器51在极限压力之后检测到的压力超过初始设置的第一压力阈值。

[0223]

本实施例的泄漏孔判定装置5的判定方法的流程图与第四、第六实施例相同,因此省略。

[0224]

本实施例的蒸发燃料处理装置1的结构与第一实施例的蒸发燃料处理装置1的结构相同。本实施例的泄漏孔判定装置5的其它结构、效果等与第六实施例的泄漏孔判定装置5的结构、效果等相同。此外,同样在本实施例中,由与第一和第六实施例中所示的相同附图标记表示的部件与第一和第六实施例中的部件相同。

[0225]

<第九实施例,图16>

[0226]

在本实施例中,描述了这样的示例,当判定在极限压力之后两个压力检测器51和52的压力变化速度之间的差值的绝对值超过预定差值阈值时,估计这样的情形,由第一压力检测器51检测到的压力和由第二压力检测器52检测到的压力中的至少一个受到残留在罐3中的燃料成分的影响,因此停止/中止对是否存在泄漏孔x的判定。在本实施例中,与第一至第八实施例的情况不同,当估计燃料成分残留在罐3的吸收剂32中时,不对泄漏孔x是否存在进行判定。

[0227]

(判定方法)

[0228]

参照图16的流程图,描述通过本实施例中的泄漏孔判定装置5判定泄漏孔x是否存在的方法。本实施例的泄漏孔判定装置5的泄漏孔判定器53和控制单元54首先执行类似于第一实施例的步骤s101至s106的步骤s901至s906。然后,在减压泵62的减压操作或加压泵64的加压操作停止后,泄漏孔判定器53在从停止减压操作或停止加压操作的极限压力定时开始的预定时间内检测第一压力和第二压力(步骤s907)。

[0229]

然后,泄漏孔判定器53计算从极限压力定时开始的预定时间内的第一压力变化速度,并且还计算从极限压力定时开始的预定时间内的第二压力变化速度(步骤s908)。然后,作为差值判定,泄漏孔判定器53判定第一压力变化速度与第二压力变化速度之间的差值的绝对值是否超过预定的差值阈值(步骤s909)。

[0230]

当差值的绝对值超过预定的差值阈值时,泄漏孔判定器53停止判定泄漏孔x是否存在(步骤s910)。另一方面,当差值的绝对值等于或小于预定差值阈值时,泄漏孔判定器53判定第一压力变化速度是否超过第一变化速度阈值,作为第一变化速度判定(步骤s911)。当第一压力变化速度超过第一变化速度阈值时,泄漏孔判定器53判定第二压力变化速度是

否超过第二变化速度阈值,作为第二变化速度判定(步骤s912)。

[0231]

在这种情况下,当第一压力变化速度超过第一变化速度阈值且第二压力变化速度超过第二变化速度阈值时,泄漏孔判定器53可以判定在装置系统中存在预定尺寸或更大尺寸的泄漏孔(步骤s913)。另一方面,当第一压力变化速度等于或小于第一变化速度阈值时,或者当第二压力变化速度等于或小于第二变化速度阈值时,泄漏孔判定器53可以判定在装置系统中不存在预定尺寸或更大尺寸的泄漏孔x(步骤s914)。

[0232]

在本实施例的泄漏孔判定装置5中,当估计第一压力变化速度或第二压力变化速度受到残留在罐3的吸收剂32中的燃料成分的影响时,停止判定泄漏孔x是否存在。因此,虽然可能无法判定泄漏孔x是否存在,但在判定泄漏孔x是否存在时,可以提高判定准确性。

[0233]

本实施例的蒸发燃料处理装置1的结构与第一实施例的结构相同。本实施例的泄漏孔判定装置5的其它结构、效果等与第一实施例的泄漏孔判定装置5的结构、效果等相同。此外,同样在本实施例中,由与第一实施例中所示的相同附图标记表示的部件与第一实施例的部件相同。

[0234]

<其它实施例>

[0235]

在第一至第九实施例中,泄漏孔判定器53可切换/可互换地使用(i)两个压力检测器51和52的压力变化速度的差值判定和(ii)两个压力检测器51和52的压力的差值判定,视情况而定。此外,(i)执行第一变化速度判定和第二变化速度判定的情况和(ii)执行第一压力判定和第二压力判定的情况可以适当地改变。如有必要,每个速度判定和每个压力判定可与压力变化速度或使用压力的差值判定结合使用。

[0236]

此外,除了通过使用减压泵62或加压泵64强制建立外,极限压力还可以实现为在特定压力和温度条件下建立的下限压力或上限压力。

[0237]

此外,如图17所示,罐3中的吸收剂32可以被布置成不阻塞罐壳体31的进气口311和出口312。在这种情况下,在减压操作结束之后的极限压力定时之后,当减压管61具有预定尺寸或更大尺寸的泄漏孔x时,由第一压力检测器51检测到的压力或压力变化速度变高,从而导致两个压力检测器51和52之间的压力或压力变化速度存在差值。此外,在这种情况下的加压操作结束后的极限压力定时之后,当净化管43、蒸汽管41或燃料箱2具有预定尺寸或更大尺寸的泄漏孔x时,第二压力检测器52的压力或压力变化速度难以降低,两个压力检测器51和52之间的压力或压力变化速度存在差值。

[0238]

本公开不限于上述实施例,但是可以在不脱离本公开的要点的情况下构造其它不同的实施例。此外,本公开包括各种修改、等同范围内的修改等。此外,提取自本公开的各种部件的组合、形式等也包括在本公开的技术范围中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。