1.本发明涉及挤出成型机及成型体的制造方法。

背景技术:

2.为了制造各种成型体而采用挤出成型机。例如,在汽车尾气净化用催化剂载体、柴油微粒除去过滤器(dpf)、汽油微粒除去过滤器(gpf)、燃烧装置用蓄热体等中使用的蜂窝形状的陶瓷结构体的制造中,从生产率的观点出发,采用挤出成型机来制造蜂窝形状的陶瓷成型体成为主流。

3.但是,对于用于dpf、或gpf等用途的陶瓷结构体,如果尺寸精度较低,则容易产生因热应力等而出现龟裂等不良情况。因此,针对烧成前的陶瓷成型体也要求具有较高的尺寸精度。特别是,在与隔室延伸的方向正交的截面为椭圆形等异形的蜂窝成型体中,不易确保外周部的尺寸精度。

4.因此,专利文献1中提出了如下技术,即,在口模的上游设置弯曲导向装置,对因为通过口模的成型材料的不均匀的流动而引起的成型体的翘曲进行抑制。弯曲导向装置能够对成型材料的流动进行机械控制,因此,有可能能够确保外周部的尺寸精度。

5.现有技术文献

6.专利文献

7.专利文献1:日本特表2006-518294号公报

技术实现要素:

8.然而,当利用弯曲导向装置对成型材料的流动进行机械控制时,在成型部,成型材料的流速容易变化,并且,还有可能塞满成型材料。因此,即便采用弯曲导向装置,也难以确保外周部的尺寸精度稳定。

9.本发明是为了解决如上所述的课题而实施的,其目的在于,提供一种能够制造外周部的尺寸精度高的成型体的挤出成型机。

10.另外,本发明的目的在于,提供一种外周部的尺寸精度高的成型体的制造方法。

11.本发明的发明人对具备在一端具有口模而另一端与挤出部的挤出口连接、并且在内部配置有格网的成型部的挤出成型机进行了潜心研究,结果得到如下见解,即,格网与口模之间的区域中的温度控制与成型体的外周部的尺寸精度密切相关。并且,本发明的发明人发现,通过在该区域中设置包括在周向上分割而成的多个第一区段的第一温度调节部件,并对多个第一区段分别进行温度调整,能够解决上述的课题,以至完成本发明。

12.即,本发明是一种挤出成型机,其具备成型部,该成型部构成为:在一端具有口模,另一端与挤出部的挤出口连接,并且,在内部配置有格网,

13.所述挤出成型机的特征在于,

14.所述成型部在所述格网与所述口模之间具有包括在周向上分割而成的多个第一区段的第一温度调节部件,多个所述第一区段能够分别进行温度调整。

15.另外,本发明是一种成型体的制造方法,其包括以下工序:

16.成型工序,该工序中,采用所述挤出成型机而将成型材料挤出成型,得到成型体;

17.温度分布测定工序,该工序中,对所述成型体的与挤出方向正交的截面的温度分布进行测定;

18.切断工序,该工序中,将所述成型体切断为规定的长度;以及

19.尺寸测量工序,该工序中,对所切断的所述成型体的尺寸进行测量,

20.所述成型体的制造方法的特征在于,

21.预先求出所述挤出成型机中的所述第一温度调节部件的所述第一区段的温度、与所述温度分布测定工序中的所述成型体的温度分布以及所述尺寸测量工序中的所述成型体的尺寸之间的关系,根据所述温度分布测定工序中测定得到的所述成型体的温度分布以及所述尺寸测量工序中测量得到的所述成型体的尺寸,基于所述关系,计算出所述第一区段的合理温度,在所述成型工序中将所述第一区段控制为所述合理温度。

22.发明效果

23.根据本发明,可以提供一种能够制造外周部的尺寸精度高的成型体的挤出成型机。

24.另外,根据本发明,可以提供一种外周部的尺寸精度高的成型体的制造方法。

附图说明

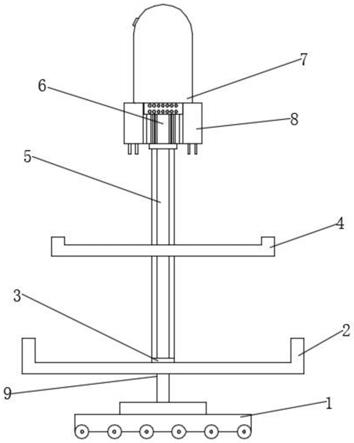

25.图1是表示本发明的实施方式1所涉及的挤出成型机的概要构成的示意图。

26.图2是与成型材料的挤出方向正交的第一温度调节部件的截面图。

27.图3是表示本发明的实施方式2所涉及的挤出成型机的概要构成的示意图。

28.图4是表示本发明的实施方式3所涉及的挤出成型机的概要构成的示意图。

29.图5是用于说明实施例中使用的第一温度调节部件的第一区段的截面图。

30.符号说明

31.1、2、3

…

挤出成型机,10

…

挤出部,11

…

螺杆,12

…

圆筒,13

…

挤出口,14

…

螺杆轴,15

…

叶片部,16

…

驱动装置,17

…

材料投入部,20

…

成型部,21

…

口模,22

…

格网,23

…

第一温度调节部件,23a

…

第一区段,24

…

滚筒,25

…

扩径部,26a、26b

…

口模保持部件,27

…

第二温度调节部件。

具体实施方式

32.以下,对本发明的实施方式具体地进行说明。本发明并不限定于以下的实施方式,应当理解:在不脱离本发明的主旨的范围内,基于本领域技术人员的通常知识,对以下的实施方式适当加以变更、改良等得到的实施方式也落入本发明的范围内。

33.(实施方式1)

34.图1是表示本发明的实施方式1所涉及的挤出成型机的概要构成的示意图。

35.如图1所示,本发明的实施方式1所涉及的挤出成型机1具备:挤出部10、以及与挤出部10连接的成型部20。

36.挤出部10只要为能够向成型部20挤出成型材料的结构即可,没有特别限定。

37.成型部20构成为:在一端具有口模21,另一端与挤出部10的挤出口13连接,并且,

在内部配置有格网22。另外,成型部20在格网22与口模21之间具有第一温度调节部件23。

38.此处,将与成型材料的挤出方向正交的第一温度调节部件23的截面图示于图2。

39.如图2所示,第一温度调节部件23包括在周向上分割而成的多个第一区段23a。多个第一区段23a构成为:能够分别进行温度调整。因此,能够将多个第一区段23a分别控制为不同的温度。应予说明,图2中,作为一例,示出了具有12个第一区段23a的形态。

40.在具有如上所述的构成的挤出成型机1中,通过对多个第一区段23a分别进行温度控制,能够根据位置来控制在各第一区段23a附近流动的成型材料的流速。因此,容易挤出成型为期望形状的成型体、特别是与挤出方向正交的截面形状为异形的成型体的外周部的形状,从而能够制造外周部的尺寸精度高的成型体。

41.作为多个第一区段23a的设定温度,根据待制作的成型体的形状(特别是与挤出方向正交的截面形状)、待使用的成型材料的特性等而不同,例如存在如下趋势,即,通过使特定位置的第一区段23a的温度升高,能够使得该位置附近的成型材料的流速增大。因此,对具有相比于与挤出方向正交的截面形状为圆形的成型体而言特定的位置被扩大了这样的异形的形状的成型体进行挤出成型的情况下,通过使该位置附近的第一区段23a的温度升高,容易得到期望的形状。

42.以下,对构成本发明的实施方式1所涉及的挤出成型机1的部件详细地进行说明。

43.(挤出部10)

44.挤出部10只要具有螺杆11和能够收纳螺杆11的圆筒12即可,没有特别限定,可以采用本技术领域中公知的挤出部。

45.螺杆11优选具有螺杆轴14和沿着螺杆轴14而呈螺旋状形成的叶片部15。

46.另外,从成型材料、特别是陶瓷成型材料的混炼性观点出发,螺杆11优选为向同一方向旋转的双轴螺杆,更优选为啮合型的双轴螺杆。这种情况下,一对螺杆11在圆筒12的内部平行地并排设置。

47.螺杆11的根部与驱动装置16连接。驱动装置16包括马达及齿轮箱(未图示),对转速进行控制,使螺杆11旋转,以达到预先规定的挤出压力。

48.在挤出部10的上游侧设置有:用于向挤出部10内供给成型材料的材料投入部17。从材料投入部17供给来的成型材料通过螺杆11进行混炼,并向成型部20供给。

49.(成型部20)

50.成型部20包括在内部具有空间的滚筒24,且在一端具有口模21,另一端与挤出部10的挤出口13连接。

51.滚筒24的形状没有特别限定,可以在一部分具有缩径部或扩径部。例如,如图1所示,滚筒24在挤出口13侧具有扩径部25。具有像这样的结构的滚筒24可以由1个部件构成,也可以由多个部件构成。由多个部件构成滚筒24的情况下,可以通过将扩径滚筒和笔直滚筒组合来得到滚筒24。

52.口模21的形状没有特别限定,可以根据待制造的成型体的形状而适当设定。例如,制造具有蜂窝形状的成型体的情况下,采用具有与蜂窝成型体的隔壁厚度对应的狭缝的口模21。

53.口模21通过口模保持部件26a进行保持。配置口模保持部件26a以使口模21位于成型部20的一端。

54.作为口模保持部件26a,没有特别限定,可以采用本技术领域中公知的口模保持部件。

55.在滚筒24(成型部20)的内部配置的格网22(过滤网)由网状的材料形成,能够将成型材料中所混入的粗粒及其他夹杂物除去,使向口模21供给的成型材料稳定。

56.第一温度调节部件23包括如上所述在周向上分割而成的多个第一区段23a。各第一区段23a的加热方法只要为能够分别进行温度调整的方法即可,没有特别限定。例如构成为:流体能够在各第一区段23a的内部流通,通过调整流体的温度,能够进行各第一区段23a的温度控制。另外,通过在各第一区段23a设置加热元件等加热机构或冷却元件等冷却机构,也可以进行各第一区段23a的温度控制。例如,通过使采用锅炉等加热后的热水向各第一区段23a内流通,能够将各第一区段23a加热。另外,通过使采用冷机等冷却后的冷水向各第一区段23a内流通,能够将各第一区段23a冷却。

57.在周向上分割而成的第一区段23a的数量根据待制造的成型体的形状适当设定即可,没有特别限定,优选为4~24个,更优选为8~20个,最优选为10~16个。通过将第一区段23a的数量设定为上述范围,能够提高各种形状的成型物的尺寸精度。

58.在格网22与口模21之间配置的第一温度调节部件23的数量没有特别限定,可以为2个以上。通过设置2个以上的第一温度调节部件23,能够精细地控制在成型部20内流动的成型材料的温度,因此,能够使成型体的尺寸精度进一步提高。应予说明,可以考虑到第一温度调节部件23的数量越多,使成型体的尺寸精度提高的效果越高,不过,若考虑制造成本等,则第一温度调节部件23的数量为5个以下较为现实。

59.在格网22与口模21之间设置2个以上的第一温度调节部件23的情况下,优选在2个以上的第一温度调节部件23之间配置隔热部件。

60.作为隔热部件,没有特别限定,热传导率优选为0.5w/m

·

k以下。如果是具有像这样的热传导率的隔热部件,则能够充分确保各第一温度调节部件23之间的隔热效果。应予说明,隔热部件的热传导率越小,隔热效果越高,故优选,若考虑能够获得的材料,则其下限为0.02w/m

·

k。另外,本说明书中“热传导率”是指:于25℃测定得到的热传导率。

61.隔热部件的材质只要具有隔热性即可,没有特别限定,优选由隔热性树脂形成。

62.作为隔热性树脂,没有特别限定,可以采用本技术领域中公知的隔热性树脂。作为隔热性树脂的例子,可以举出:聚缩醛树脂、聚酰胺树脂、聚乙烯树脂、聚丙烯树脂等合成树脂。

63.(整流板30)

64.在挤出部10与成型部20之间,根据需要配置有整流板30。整流板30具有贯通孔,从而具有对成型材料的动作进行调整的功能。

65.贯通孔的数量、位置及形状没有特别限定,可以适当设定。整流板30的材质没有特别限定,可以采用铁系、不锈钢系的材料等。

66.应予说明,滚筒24(成型部20)的外周可以由隔热片材(未图示)覆盖。通过采用像这样的构成,能够将滚筒24内的温度保持恒定,因此,能够提高与成型材料的挤出方向正交的截面中的成型材料的温度分布均匀性,并且,能够使成型体的尺寸精度提高的效果升高。

67.具有如上所述的结构的挤出成型机1可以用于成型体的制造。其中,挤出成型机1适用于采用陶瓷成型材料的陶瓷成型体、特别是陶瓷蜂窝成型体的制造。

68.本发明的实施方式1所涉及的成型体的制造方法采用具有如上所述结构的挤出成型机1来进行。

69.具体而言,本发明的实施方式1所涉及的成型体的制造方法包括以下工序:成型工序,该工序中,采用挤出成型机1,将成型材料挤出成型,得到成型体;温度分布测定工序,该工序中,对成型体的与挤出方向正交的截面的温度分布进行测定;切断工序,该工序中,将成型体切断为规定的长度;以及尺寸测量工序,该工序中,对所切断的成型体的尺寸进行测量。

70.(成型工序)

71.成型工序是:采用挤出成型机1将成型材料挤出成型而得到成型体的工序。该成型工序中,基于温度分布测定工序中测定得到的成型体的温度分布、以及尺寸测量工序中测量得到的尺寸的结果,确定第一温度调节部件23的各第一区段23a的温度。具体而言,预先求出挤出成型机1中的第一温度调节部件23的第一区段23a的温度、与温度分布测定工序中的成型体的温度分布及尺寸测量工序中的成型体的尺寸之间的关系,根据温度分布测定工序中测定得到的成型体的温度分布、以及尺寸测量工序中测量得到的成型体的尺寸,基于该关系,计算出第一区段23a的合理温度,在成型工序中将第一区段23a控制为该合理温度。

72.挤出成型机1中的第一温度调节部件23的第一区段23a的温度、与温度分布测定工序中的成型体的温度分布及尺寸测量工序中的成型体的尺寸之间的关系可以基于通过进行成型体的制造而累积的过去的数据来求解。另外,通过使连续地实施本发明的实施方式1所涉及的成型体的制造方法得到的数据反映出来,能够使该关系实时最佳。

73.挤出成型机1中的第一温度调节部件23的第一区段23a的温度、与温度分布测定工序中的成型体的温度分布及尺寸测量工序中的成型体的尺寸之间的关系有时根据成型体的材质、大小、挤出成型机1的种类等条件而不同,因此,优选在使这些条件相同的基础上求出该关系。

74.作为用于求解该关系的成型体的温度分布,没有特别限定,优选采用成型工序中刚得到后的成型体的与挤出方向正交的截面的温度分布。该温度分布可以采用红外热像仪(日本avionics株式会社制thermo gearg120ex)进行测定。

75.另外,作为用于求解该关系的成型体的尺寸,没有特别限定,优选采用在与挤出方向正交的方向上切断得到的成型体的切截面的径长(例如,成型体为圆柱状的情况下为切截面的半径或直径),更优选采用所测定的成型体的切截面的径长的实测值减去预先规定的基准成型体的切截面的径长的基准值得到的值(δr)。通过采用这些值,容易得到该关系的相关性。

76.应予说明,本说明书中“基准成型体”是指:具有理想(目标)尺寸的成型体。

77.成型工序中,从材料投入部17向圆筒12的内部供给成型材料。将成型材料通过螺杆11的旋转而被施加剪断力,同时进行混炼,并向圆筒12的末端的挤出口13侧输送。从圆筒12的挤出口13挤出的成型材料经过整流板30的贯通孔,并一边经过格网22由第一温度调节部件23进行温度控制,一边向口模21供给。然后,成型材料通过口模21而被挤出,得到期望形状的成型体。

78.作为该成型体的制造方法中使用的成型材料,没有特别限定,例如可以采用陶瓷成型材料。陶瓷成型材料包含陶瓷原料。作为陶瓷原料的例子,可以举出:堇青石化原料、堇

青石、碳化硅、硅-碳化硅系复合材料、多铝红柱石、钛酸铝等。应予说明,堇青石化原料是:按二氧化硅落入42~56质量%的范围、氧化铝落入30~45质量%的范围、氧化镁落入12~16质量%的范围内的化学组成进行配合得到的陶瓷原料。并且,堇青石化原料经烧成而成为堇青石。

79.陶瓷成型材料除了包含陶瓷原料以外,还可以根据需要包含分散介质、有机粘合剂、无机粘合剂、造孔材料、表面活性剂等。这些成分没有特别限定,可以采用本技术领域中公知的材料。

80.(温度分布测定工序)

81.在温度分布测定工序中,对成型体的与挤出方向正交的截面的温度分布进行测定。

82.温度分布测定工序优选采用成型工序中刚得到后的成型体的与挤出方向正交的截面的温度分布。该温度分布可以采用红外热像仪(日本avionics株式会社制thermo gear g120ex)进行测定。

83.(切断工序)

84.切断工序是:将通过挤出成型得到的成型体切断为规定长度的工序。

85.作为切断方法,没有特别限定,可以采用本技术领域公知的方法。例如,可以通过设置在一对线轴间的线材来进行成型体的切断。

86.待切断的成型体的长度没有特别限定,根据用途切断为适当长度即可。

87.作为切断得到的成型体的结构,没有特别限定,优选具有蜂窝结构,该蜂窝结构具备区划形成从第一端面延伸至第二端面的多个隔室的隔壁。

88.作为具有蜂窝结构的成型体(以下称为“蜂窝成型体”)的形状,没有特别限定,与隔室延伸的方向正交的截面除了为圆形、椭圆形、卵形、圆角长方形以外,还可以为正方形、长方形、三角形、五边形、六边形、八边形等的多棱柱状等。

89.另外,作为蜂窝成型体的隔室形状(与隔室延伸的方向正交的截面中的隔室形状),没有特别限定,可以采用三角形、四边形、六边形、八边形、圆形或它们的组合。

90.(尺寸测量工序)

91.尺寸测量工序是:对切断得到的成型体的尺寸进行测量的工序。

92.作为对切断得到的成型体的尺寸进行测量的方法,没有特别限定,可以采用本技术领域公知的方法。例如,可以采用端面检查机或激光式外径尺寸测定器等来测量切断得到的成型体的尺寸。

93.不过,尺寸测量工序中使用的测量方法优选与用于得到第一温度调节部件23的第一区段23a的温度与切断得到的成型体的尺寸之间的关系的成型体的尺寸的测量方法相同。另外,作为尺寸测量工序中被测量且切断得到的成型体的尺寸,优选与用于得到第一温度调节部件23的第一区段23a的温度与切断得到的成型体的尺寸之间的关系的成型体的尺寸相同。

94.作为尺寸测量工序中被测量且切断得到的成型体的尺寸,没有特别限定,优选采用切断得到的成型体的切截面的径长(例如,成型体为圆柱状的情况下为切截面的半径或直径),更优选采用所测定的成型体的切截面的径长的实测值减去预先规定的基准成型体的切截面的径长的基准值得到的值(δr)。

95.切断得到的成型体的尺寸的测量可以在切断得到的成型体的端面(切截面)或侧面进行。

96.另外,切断得到的成型体的尺寸的测量可以在切断得到的成型体的端面或侧面的整体进行,优选在切断得到的成型体的端面或侧面的一部分进行。

97.在切断得到的成型体的端面或侧面的整体进行尺寸的测量的情况下,需要使切断得到的成型体的轴向(挤出成型方向)与竖直方向一致来进行,因此,必须使切断得到的成型体旋转90

°

来进行尺寸的测量,测量花费时间。因此,优选使切断得到的成型体的轴向(挤出成型方向)保持为水平方向,并从上方在切断得到的成型体的端面或侧面的一部分(例如上半部分)进行尺寸的测量。通过进行像这样的测量,能够缩短测量的时间。这种情况下,优选进行对所测量的形状的中心位置进行校正的处理,以使得与基准形状之间的误差最小。

98.在切断得到的成型体的端面测量尺寸的情况下,利用构成端面检查机的拍摄相机,对切断得到的成型体的端面图像进行拍摄。根据得到的端面图像,利用图像解析来检测切断得到的成型体的轮廓,计算出切断得到的成型体的尺寸(外径、半径)即可。

99.在切断得到的成型体的侧面测量尺寸的情况下,从构成激光式外径尺寸测定器的激光位移计向切断得到的成型体的侧面照射激光。从激光位移计振荡的激光就会到达切断得到的成型体的侧面而反弹。利用受光元件来检测该反弹回来的激光,基于三角测距法的原理,计算出切断得到的成型体的尺寸即可。

100.具备如上所述工序的本发明的实施方式1所涉及的成型体的制造方法中,基于成型体的温度分布及成型体的尺寸的测量结果,将成型工序中的第一温度调节部件23的第一区段23a的温度控制为适当温度,因此,能够提高成型体的外周部的尺寸精度。

101.(实施方式2)

102.本发明的实施方式2所涉及的挤出成型机中,口模保持部件具有温度调节功能,除此以外,与本发明的实施方式1所涉及的挤出成型机1相同。因此,此处,关于与该挤出成型机1通用的构成,省略说明,仅对不同的构成进行说明。

103.图3是表示本发明的实施方式2所涉及的挤出成型机的概要构成的示意图。

104.如图3所示,本发明的实施方式2所涉及的挤出成型机2具有口模保持部件26b,其对口模21进行保持且能够进行温度调节。

105.本发明的实施方式1所涉及的挤出成型机1中,将第一温度调节部件23的多个第一区段23a分别进行温度控制,由此,根据位置控制成型材料的流速,提高外周部的尺寸精度。然而,仅利用第一温度调节部件23无法充分提高成型体的外周部的尺寸精度。

106.因此,本发明的实施方式2所涉及的挤出成型机2中,在位于第一温度调节部件23的下游的口模保持部件26b也进行温度控制,由此能够使成型体的外周部的尺寸精度稳定地提高。

107.口模保持部件26b与第一温度调节部件23的多个第一区段23a同样地,包括在周向上分割而成的多个第二区段。应予说明,与成型材料的挤出方向正交的口模保持部件26b的截面图与图2所示的第一温度调节部件23大致相同,故省略。多个第二区段构成为:能够分别进行温度调整。因此,多个第二区段能够分别控制为不同的温度。

108.各第二区段的加热方法只要为能够分别进行温度调整的方法即可,没有特别限定。例如构成为:流体能够在各第二区段的内部流通,通过调整流体的温度,能够进行各第

二区段的温度控制。另外,通过在各第二区段设置加热元件等加热机构,也可以进行各第二区段的温度控制。

109.在周向上分割而成的第二区段的数量根据待制造的成型体的形状适当设定即可,没有特别限定,优选为4~24个,更优选为8~20个,最优选为10~16个。通过将第二区段的数量设定为上述范围,能够提高各种形状的成型物的外周部的尺寸精度。

110.另外,口模保持部件26b的第二区段的数量可以与第一温度调节部件23的第一区段23a的数量相同,也可以不同,不过,优选为相同。

111.本发明的实施方式2所涉及的成型体的制造方法采用具有如上所述结构的挤出成型机2进行。

112.具体而言,对于本发明的实施方式2所涉及的成型体的制造方法,在成型工序中,基于温度分布测定工序中测定得到的成型体的温度分布、以及尺寸测量工序中测量得到的尺寸的结果,确定第一温度调节部件23的各第一区段23a、以及口模保持部件26b的各第二区段的温度。具体而言,预先求出挤出成型机2中的第一温度调节部件23的第一区段23a及口模保持部件26b的第二区段的温度、与温度分布测定工序中的成型体的温度分布及尺寸测量工序中的成型体的尺寸之间的关系,根据温度分布测定工序中测定得到的成型体的温度分布、以及尺寸测量工序中测量得到的成型体的尺寸,基于该关系,计算出第一区段23a及第二区段的合理温度,在成型工序中将第一区段23a及第二区段控制为该合理温度。

113.挤出成型机2中的第一温度调节部件23的第一区段23a及口模保持部件26b的第二区段的温度、与温度分布测定工序中的成型体的温度分布及尺寸测量工序中的成型体的尺寸之间的关系可以基于通过进行成型体的制造而累积的过去的数据来求解。另外,通过使连续地实施本发明的实施方式2所涉及的成型体的制造方法得到的数据反映出来,能够使该关系实时最佳。

114.挤出成型机2中的第一温度调节部件23的第一区段23a的温度及口模保持部件26b的第二区段的温度、与温度分布测定工序中的成型体的温度分布及尺寸测量工序中的成型体的尺寸之间的关系有时根据成型体的材质、大小、挤出成型机2的种类等条件而不同,因此,优选在使这些条件相同的基础上求出该关系。

115.(实施方式3)

116.本发明的实施方式3所涉及的挤出成型机在成型部20的扩径部25配置有第二温度调节部件,除此以外,与本发明的实施方式1所涉及的挤出成型机1相同。因此,此处,关于与该挤出成型机1通用的构成,省略说明,仅对不同的构成进行说明。

117.图4是表示本发明的实施方式3所涉及的挤出成型机的概要构成的示意图。

118.如图4所示,本发明的实施方式3所涉及的挤出成型机3在成型部20的另一端与格网22之间具有扩径部25,在扩径部25配置有第二温度调节部件27。

119.本发明的实施方式1所涉及的挤出成型机1中,将第一温度调节部件23的多个第一区段23a分别进行温度控制,由此,根据位置控制成型材料的流速,提高外周部的尺寸精度。然而,因到达第一温度调节部件23之前的成型材料的温度分布状态,有时仅利用第一温度调节部件23无法控制为规定的温度,从而无法充分提高成型体的外周部的尺寸精度。

120.因此,本发明的实施方式3所涉及的挤出成型机3中,利用位于第一温度调节部件23的上游的扩径部25的第二温度调节部件27,预先进行温度控制,由此能够使第一温度调

节部件23中的温度控制稳定化,从而使成型体的尺寸精度稳定地提高。

121.第二温度调节部件27与第一温度调节部件23的多个第一区段23a同样地,包括在周向上分割而成的多个第三区段。应予说明,与成型材料的挤出方向正交的第二温度调节部件27的截面图与图2所示的第一温度调节部件23大致相同,故省略。多个第三区段构成为:能够分别进行温度调整。因此,多个第三区段能够分别控制为不同的温度。

122.各第三区段的加热方法为能够分别进行温度调整的方法即可,没有特别限定。例如构成为:流体能够在各第三区段的内部流通,通过调整流体的温度,能够进行各第三区段的温度控制。另外,通过在各第三区段设置加热元件等加热机构,也可以进行各第三区段的温度控制。

123.在周向上分割而成的第三区段的数量根据待制造的成型体的形状适当设定即可,没有特别限定,优选为4~24个,更优选为8~20个,最优选为10~16个。通过将第三区段的数量设定为上述范围,能够提高各种形状的成型物的尺寸精度。

124.另外,第二温度调节部件27的第三区段的数量可以与第一温度调节部件23的第一区段23a的数量相同,也可以不同,不过,优选为相同。

125.本发明的实施方式3所涉及的成型体的制造方法采用具有如上所述结构的挤出成型机3进行。

126.具体而言,对于本发明的实施方式3所涉及的成型体的制造方法,成型工序中,基于温度分布测定工序中测定得到的成型体的温度分布、以及尺寸测量工序中测量得到的尺寸的结果,确定第一温度调节部件23的各第一区段23a、以及第二温度调节部件27的各第三区段的温度。具体而言,预先求出挤出成型机3中的第一温度调节部件23的第一区段23a及第二温度调节部件27的第三区段的温度、与温度分布测定工序中的成型体的温度分布及尺寸测量工序中的成型体的尺寸之间的关系,根据温度分布测定工序中测定得到的成型体的温度分布及尺寸测量工序中测量得到的成型体的尺寸,基于该关系,计算出第一区段23a及第三区段的合理温度,在成型工序中将第一区段23a及第三区段控制为该合理温度。

127.挤出成型机3中的第一温度调节部件23的第一区段23a及第二温度调节部件27的第三区段的温度、与温度分布测定工序中的成型体的温度分布及尺寸测量工序中的成型体的尺寸之间的关系可以基于通过进行成型体的制造而累积的过去的数据来求解。另外,通过使连续地实施本发明的实施方式3所涉及的成型体的制造方法得到的数据反映出来,能够使该关系实时最佳。

128.挤出成型机3中的第一温度调节部件23的第一区段23a的温度及第二温度调节部件27的第三区段的温度、与温度分布测定工序中的成型体的温度分布及尺寸测量工序中的成型体的尺寸之间的关系有时根据成型体的材质、大小、挤出成型机3的种类等条件而不同,因此,优选在使这些条件相同的基础上求出该关系。

129.应予说明,上述对与本发明的实施方式1所涉及的挤出成型机1不同的构成进行了说明,不过,该不同的构成还能够适用于本发明的实施方式2所涉及的挤出成型机2。这种情况下,当然也得到上述的效果。

130.这种情况下,对于本发明的实施方式3所涉及的成型体的制造方法,成型工序中,基于温度分布测定工序中测定得到的成型体的温度分布、以及尺寸测量工序中测量得到的尺寸的结果,确定第一温度调节部件23的各第一区段23a、口模保持部件26b的各第二区段

的温度及第二温度调节部件27的各第三区段的温度。具体而言,预先求出挤出成型机中的第一温度调节部件23的第一区段23a、口模保持部件26b的第二区段的温度及第二温度调节部件27的第三区段的温度、与温度分布测定工序中的成型体的温度分布及尺寸测量工序中的成型体的尺寸之间的关系,根据温度分布测定工序中测定得到的成型体的温度分布及尺寸测量工序中测量得到的成型体的尺寸,基于该关系,计算出第一区段23a、第二区段及第三区段的合理温度,在成型工序中将第一区段23a、第二区段及第三区段控制为该合理温度。

131.实施例

132.以下,通过实施例,对本发明更具体地进行说明,不过,本发明并不受这些实施例的任何限定。

133.(实施例1-1)

134.制作图1所示的挤出成型机。在第一温度调节部件形成图5所示的在周向上分割而成的12个第一区段,并在各第一区段设置加热元件,由此能够分别进行温度控制。应予说明,图5中,x及z方向为与挤出方向正交的方向,特别是,z方向为竖直方向。另外,将能够将与挤出方向正交的截面为短径150mm、长径200mm的椭圆状的陶瓷蜂窝成型体成型的口模设置于成型部的一端。

135.接下来,该挤出成型机中,将第一温度调节部件的第一区段的no.2~5及8~11设定为30℃,将no.1、6~7及12设定为35℃。并且,采用作为陶瓷原料包含堇青石的陶瓷成型材料,将成型材料的供给量设为300kg/h,将螺杆11的转速设为55rpm,进行陶瓷蜂窝成型体的挤出成型,并进行下述评价。

136.(实施例1-2)

137.制作图3所示的挤出成型机。第一温度调节部件及口模采用与实施例1-1同样的结构的部件。另外,在口模保持部件形成与第一温度调节部件的第一区段同样的在周向上分割而成的12个第二区段,并在各第二区段设置加热元件,由此能够分别进行温度控制。

138.接下来,该挤出成型机中,将第一温度调节部件的第一区段及口模保持部件的第二区段的各温度设定为与第一温度调节部件的第一区段相同,以与实施例1-1同样的条件进行陶瓷蜂窝成型体的挤出成型,并进行下述评价。

139.(比较例1)

140.采用不具备第一温度调节部件的挤出成型机,以与实施例1-1同样的条件进行陶瓷蜂窝成型体的挤出成型,并进行下述评价。

141.(成型体的尺寸精度)

142.将从口模排出的陶瓷蜂窝成型体切断为规定的长度,采用端面检查机(株式会社keyence制lj-v7300),对其切截面(端面)的形状进行测定。具体而言,利用构成端面检查机的拍摄相机,对陶瓷蜂窝成型体的端面图像进行拍摄后,对该端面图像进行图像解析,得到陶瓷蜂窝成型体的轮廓(截面形状)。另外,针对得到的截面形状,测定半径,按每1

°

计算出相对于基准半径的偏离(差值),求出该偏离的最大值作为最大偏差。此处,“基准半径”是指:作为基准的具有期望截面形状的陶瓷蜂窝成型体的半径。

143.(成型体的温度分布)

144.采用红外热像仪(日本avionics株式会社制thermo gearg120ex),对从口模刚排

出后的陶瓷蜂窝成型体的与挤出方向正交的截面的温度分布进行测定。

145.将上述的各评价结果示于表1。应予说明,表1的截面形状中,虚线表示作为基准的具有期望截面形状的陶瓷蜂窝成型体的截面形状,实线表示所制作的陶瓷蜂窝成型体的截面形状。

146.【表1】

[0147][0148]

如表1所示,采用具有包括多个第一区段的第一温度调节部件的挤出成型机进行挤出成型的情形(实施例1-1及1-2)、与采用不具有包括多个第一区段的第一温度调节部件的挤出成型机进行挤出成型的情形(比较例1)相比,陶瓷蜂窝成型体的外周部的尺寸精度提高。另外,采用还具有包括多个第二区段的口模保持部件的挤出成型机进行挤出成型的情况下(实施例1-2),陶瓷蜂窝成型体的外周部的尺寸精度进一步提高。

[0149]

(实施例2)

[0150]

制作图1所示的挤出成型机。在第一温度调节部件形成图5所示的在周向上分割而成的12个第一区段,并在各第一区段设置加热元件,由此能够分别进行温度控制。另外,将能够将与挤出方向正交的截面为短径170mm、长径220mm的圆角长方形的陶瓷蜂窝成型体成型的口模设置于成型部的一端。

[0151]

接下来,该挤出成型机中,将第一温度调节部件的第一区段的no.3、4、9及10设定为30℃,将no.1、2、5~8、11及12设定为35℃。并且,采用作为陶瓷原料包含堇青石的陶瓷成型材料,将成型材料的供给量设为300kg/h,将螺杆11的转速设为55rpm,进行陶瓷蜂窝成型体的挤出成型,并进行评价。

[0152]

(比较例2)

[0153]

采用不具备第一温度调节部件的挤出成型机,以与实施例2同样的条件进行陶瓷蜂窝成型体的挤出成型,并进行评价。

[0154]

将各评价结果示于表2。

[0155]

【表2】

[0156][0157]

如表2所示,关于截面为圆角长方形的陶瓷蜂窝成型体,采用具有包括多个第一区段的第一温度调节部件的挤出成型机进行挤出成型的情形(实施例2)、与采用不具有包括多个第一区段的第一温度调节部件的挤出成型机进行挤出成型的情形(比较例2)相比,陶瓷蜂窝成型体的外周部的尺寸精度也提高。

[0158]

(实施例3)

[0159]

制作图1所示的挤出成型机。在第一温度调节部件形成图5所示的在周向上分割而成的12个第一区段,并在各第一区段设置加热元件,由此能够分别进行温度控制。另外,将能够将与挤出方向正交的截面为短径150mm、长径200mm的靠左的椭圆状的陶瓷蜂窝成型体成型的口模设置于成型部的一端。

[0160]

接下来,该挤出成型机中,将第一温度调节部件的第一区段的no.1及12设定为35℃,没有对no.2~11进行温度控制。并且,采用作为陶瓷原料包含堇青石的陶瓷成型材料,将成型材料的供给量设为300kg/h,将螺杆11的转速设为55rpm,进行陶瓷蜂窝成型体的挤出成型,并进行评价。

[0161]

(比较例3)

[0162]

采用不具备第一温度调节部件的挤出成型机,以与实施例3同样的条件进行陶瓷蜂窝成型体的挤出成型,并进行评价。

[0163]

将各评价结果示于表3。

[0164]

【表3】

[0165][0166]

如表3所示,关于截面为靠左的椭圆状的陶瓷蜂窝成型体,采用具有包括多个第一区段的第一温度调节部件的挤出成型机进行挤出成型的情形(实施例3)、与采用不具有包括多个第一区段的第一温度调节部件的挤出成型机进行挤出成型的情形(比较例3)相比,陶瓷蜂窝成型体的外周部的尺寸精度也提高。

[0167]

由以上的结果可知:根据本发明,可以提供一种能够制造外周部的尺寸精度高的成型体的挤出成型机。另外,根据本发明,可以提供一种外周部的尺寸精度高的成型体的制造方法。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。