1.本发明属于高熵陶瓷材料技术领域,尤其涉及一种高熵金属碳化物陶瓷粉体的制备方法。

背景技术:

2.高熵金属碳化物陶瓷具有单一相固溶体组织,通常是5种及以上过渡族金属原子随机占据阳离子位点,碳原子占据阴离子位点而形成的结构,其中金属原子的半径、晶格结构和键能不同。相较于传统的二元或三元金属碳化物陶瓷,高熵金属碳化物陶瓷具有热力学的高熵效应、结构的晶格畸变效应、动力学的迟滞扩散效应以及性能上的“鸡尾酒”效应。凭借优异的高温抗氧化性和综合力学性能,高熵金属碳化物陶瓷块体是制备固体火箭发动机喉衬以及高速切削刀具等极端环境服役结构部件的优良候选材料;高熵金属碳化物粉体(微米级或亚微米级)可作为增强相强化传统合金,并为3d打印、三维立体快速成型等技术提供优质原料。此外,由于良好的高温稳定性以及类贵金属的表面反应性和化学稳定性,高熵金属碳化物纳米颗粒(纳米级或亚十纳米级)作为新型的活性材料在高温多相催化和能量转化,如乙苯脱氢、电化学析氢等领域具有巨大潜力。

3.现有技术中普遍通过热压烧结或等离子体烧结等方法制备致密、高强度的高熵金属碳化物陶瓷块体,但高熵金属碳化物陶瓷粉体的制备技术屈指可数。由于各金属主元具有各异的理化性质,如熔点、相容性等,不易在微纳尺度下实现各元素的均匀混合,这是导致高熵金属碳化物陶瓷粉体制备困难的主要原因。现有研究表明二元金属碳化物粉体高温烧结(2222k)、二元金属氧化物粉体碳热还原(2273k~2473k)、金属粉体烧结-碳化(1873k)等方法可成功制备微米级高熵金属碳化物陶瓷粉体,但均需极高的温度及较长的反应时间。金属粉体机械诱导合金化-碳化和金属盐液相前驱体制备工艺可获得亚微米级高熵金属碳化物陶瓷粉体,然而,机械诱导合金化制备时间长,控制要求高;金属盐液相前驱体制备工艺繁复,不利于实际量产,且后续的高温处理易导致粉体粗化和烧结。二元金属氯化物离子聚合-碳热解(1173k)法可制备纳米级高熵金属碳化物陶瓷粉体,其适用的高熵金属碳化物体系范围较窄,聚合前驱体制备-热解-碳化等复杂的流程以及苛刻的操作环境不适合工业化生产,且合成过程中的含溴聚离子体会对环境造成污染。因此,设计一种简便高效低耗的高熵金属碳化物陶瓷粉体多尺度制备工艺对于推进其研究进程及实际工程应用具有重要意义。

技术实现要素:

4.针对现有技术的不足,本发明拟解决的技术问题是,提出一种高熵金属碳化物陶瓷粉体的制备方法。

5.本发明解决所述技术问题采用的技术方案为:

6.1.一种高熵金属碳化物陶瓷粉体的制备方法,其特征在于,该方法包含以下步骤:

7.步骤1:将高熵金属碳化物陶瓷块体作为正极,mo丝材作为负极,电极间隙中充满

介电液;在保护气环境中对正、负极之间施加脉冲电压,脉冲电压产生高频火花放电,对高熵金属碳化物陶瓷块体在介电液中进行蚀除,形成高熵金属碳化物陶瓷粉体;该粉体随介电液排出电极间隙,收集排出的介电液,得到介电悬浊液;

8.步骤2:将介电悬浊液静置3~5h,然后进行第一次离心,离心速率为200~300rpm,时间为10~15min,分离得到微米级高熵金属碳化物陶瓷粉体;

9.步骤3:将分离出微米级高熵金属碳化物陶瓷粉体后的介电悬浊液进行第二次离心,离心速率为2000~3000rpm,时间为10~15min,分离得到亚微米级高熵金属碳化物陶瓷粉体;

10.步骤4:将分离出亚微米级高熵金属碳化物陶瓷粉体后的介电悬浊液进行第三次离心,离心速率为7000~8000rpm,时间为10~15min,分离得到纳米级高熵金属碳化物陶瓷粉体;

11.步骤5:将分离出纳米级高熵金属碳化物陶瓷粉体后的介电悬浊液进行第四次离心,离心速率为10000~12000rpm,时间为15~20min,分离得到亚十纳米级高熵金属碳化物陶瓷粉体;

12.上述步骤得到的四种高熵金属碳化物陶瓷粉体分别用去离子水洗涤3~5次,然后进行真空冷冻干燥,即可获得干燥后的四种不同尺度的高熵金属碳化物陶瓷粉体。

13.与现有技术相比,本发明具有以下有益效果:

14.1.本发明高熵金属碳化物陶瓷粉体的制备方法,利用火花放电对位于正极的高熵金属碳化物陶瓷块体在介电液中进行蚀除,形成粉体,经介电液离心和真空冷冻干燥可高效、低成本、可一次性跨尺度制备亚十纳米级、纳米级、亚微米级和微米级的高熵金属碳化物陶瓷粉体。该方法操作简单,适用性强,适合工业化批量生产,打破了现有技术无法高效、稳定地制备多尺度高熵金属碳化物陶瓷粉体的局限性,为制备多尺度的高熵金属碳化物陶瓷粉体提供了新方案,对高熵金属碳化物陶瓷的广泛应用有重要意义。

15.2.本发明利用金属碳化物导电的特点,通过火花放电的非平衡热力学过程,实现高熵金属碳化物陶瓷块体材料的瞬时汽化和淬火,这种2000-500000次/s的火花放电过程可在介电液中形成大量的、多尺度的高熵金属碳化物陶瓷粉体,制备效率高;这种非化学合成的制备方法有效防止了纳米级粉体的团聚,且淬火过程可在其表面创造大量缺陷,从而提供更大的活性比表面积,这对高熵碳化物陶瓷应用于催化领域有重要意义。

16.3.本发明通过将介电液进行不同速率的离心,可获得不同尺度的高熵金属碳化物陶瓷粉体,即使用相同装置和设备可一次跨尺度制备高熵金属碳化物陶瓷粉体。

附图说明

17.图1为微米级(mowvnbta)c高熵金属碳化物陶瓷粉体的扫描电子显微镜(sem)图;

18.图2为亚微米级(mowvnbta)c高熵金属碳化物陶瓷粉体的扫描电子显微镜(sem)图;

19.图3为纳米级(mowvnbta)c高熵金属碳化物陶瓷粉体的高角度环形暗场扫描透射电子显微镜(haddf-stem)图;

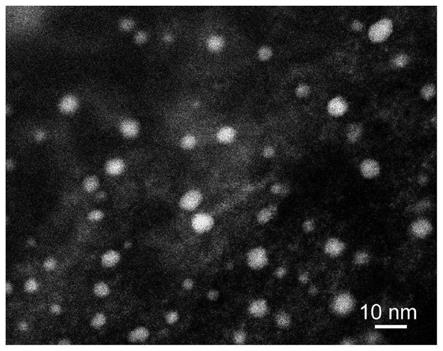

20.图4为亚十纳米级(mowvnbta)c高熵金属碳化物陶瓷粉体的高角度环形暗场扫描透射电子显微镜(haddf-stem)图;

21.图5为亚十纳米级(mowvnbta)c高熵金属碳化物陶瓷粉体的扫描透射电子显微镜(stem)图;

22.图6为亚十纳米级(mowvnbta)c高熵金属碳化物陶瓷粉体的能量色散x射线光谱仪(eds)mo成分分布图;

23.图7为亚十纳米级(mowvnbta)c高熵金属碳化物陶瓷粉体的能量色散x射线光谱仪(eds)w成分分布图;

24.图8为亚十纳米级(mowvnbta)c高熵金属碳化物陶瓷粉体的能量色散x射线光谱仪(eds)v成分分布图;

25.图9为亚十纳米级(mowvnbta)c高熵金属碳化物陶瓷粉体的能量色散x射线光谱仪(eds)nb成分分布图;

26.图10为亚十纳米级(mowvnbta)c高熵金属碳化物陶瓷粉体的能量色散x射线光谱仪(eds)ta成分分布图;

27.图11为(mowvnbta)c高熵金属碳化物陶瓷块体与亚十纳米粉体的x射线衍射(xrd)图谱;

28.图12为(tizrhfnbta)c高熵金属碳化物陶瓷块体与纳米级粉体的x射线衍射(xrd)图谱。

具体实施方式

29.下面结合附图和实施例对本发明的技术进行进一步的说明,但并不以此限定本技术的保护范围。

30.本发明为一种高熵金属碳化物陶瓷粉体的制备方法(简称方法),该方法包含以下步骤:

31.步骤1:将高熵金属碳化物陶瓷块体作为正极,mo丝材作为负极,电极间隙为0.01~0.03mm,电极间隙中充满介电液,介电液一直在循环流动;在保护气环境中对正、负极之间施加160~240v的脉冲电压,脉冲宽度和脉冲间隔分别为30~50μs和6~9μs;脉冲电压击穿电极间隙中的介电液,产生高频火花放电,正极的高熵金属碳化物陶瓷块体表面发生瞬时熔、汽化和淬火,形成高熵金属碳化物陶瓷粉体,该粉体随着介电液循环而排出电极间隙,收集排出的介电液,得到介电悬浊液;

32.mo丝材的直径为0.16~0.2mm;保护气采用氩气,流量为12~16l/min;介电液可以为去离子水、清水以及乙醇水溶液;

33.步骤2:将介电悬浊液静置3~5h,然后进行第一次离心,离心速率为200~300rpm,时间为10~15min,分离得到微米级(1~10μm)高熵金属碳化物陶瓷粉体;

34.步骤3:将分离微米级高熵金属碳化物陶瓷粉体后的介电悬浊液进行第二次离心,离心速率为2000~3000rpm,时间为10~15min,分离得到亚微米级(0.1~1μm)高熵金属碳化物陶瓷粉体;

35.步骤4:将分离亚微米级高熵金属碳化物陶瓷粉体后的介电悬浊液进行第三次离心,离心速率为7000~8000rpm,时间为10~15min,分离得到纳米级(10~100nm)高熵金属碳化物陶瓷粉体;

36.步骤5:将分离纳米级高熵金属碳化物陶瓷粉体后的介电悬浊液进行第四次离心,

离心速率为10000~12000rpm,时间为15~20min,分离得到亚十纳米级(《10nm)高熵金属碳化物陶瓷粉体;

37.上述步骤得到的四种高熵金属碳化物陶瓷粉体分别用去离子水洗涤3~5次,然后进行真空冷冻干燥,即可获得干燥后的四种不同尺度的高熵金属碳化物陶瓷粉体。

38.上述每种尺度的高熵金属碳化物陶瓷粉体均为岩盐结构的单一相固溶体,化学成分为均匀分布的碳元素和多种金属元素,且化学成分和晶格结构与高熵金属碳化物陶瓷块体保持一致。

39.其中,真空冷冻干燥的温度为223k,真空度为1

×

10-5

mpa。

40.所述高熵金属碳化物陶瓷块体中的金属组元选自钛、钒、铬、锆、铌、钼、铪、钽、钨中的四种、五种或六种。

41.实施例1

42.本实施例以(mowvnbta)c高熵金属碳化物陶瓷块体为例,说明高熵金属碳化物陶瓷粉体的制备方法,具体包含以下步骤:

43.步骤1、将(mowvnbta)c高熵金属碳化物陶瓷块体作为正极,直径为0.18mm的mo丝材作为负极,电极间隙为0.02mm,电极间隙中充满循环流动的介电液,介电液为去离子水;以氩气为保护气,氩气流量为15l/min,在正、负极之间施加220v的脉冲电压,脉冲宽度和脉冲间隔分别为40μs和6μs,脉冲电压击穿电极间隙中的介电液,产生高频火花放电,正极的(mowvnbta)c高熵金属碳化物陶瓷块体表面发生瞬时熔、汽化和淬火,形成(mowvnbta)c高熵金属碳化物陶瓷粉体,粉体随介电液循环而排出电极间隙,收集排出的介电液,得到介电悬浊液;

44.步骤2、将介电悬浊液静置3h后进行第一次离心,离心速率为300rpm,离心时间为15min,分离得到微米级(mowvnbta)c高熵金属碳化物陶瓷粉体;

45.图1是该步骤制得的(mowvnbta)c高熵金属碳化物陶瓷粉体的扫描电子显微镜(sem)图,粉体尺寸大多为1~10μm,属于微米级。

46.步骤3、将分离微米级(mowvnbta)c高熵金属碳化物陶瓷粉体后的介电悬浊液进行第二次离心,离心速率为3000rpm,时间为15min,分离得到亚微米级(mowvnbta)c高熵金属碳化物陶瓷粉体;

47.图2是该步骤制得的(mowvnbta)c高熵金属碳化物陶瓷粉体的扫描电子显微镜(sem)图,粉体尺寸大多为0.1~1μm,属于亚微米级。

48.步骤4、将分离亚微米级(mowvnbta)c高熵金属碳化物陶瓷粉体后的介电悬浊液进行第三次离心,离心速率为8000rpm,时间为15min,分离得到纳米级(mowvnbta)c高熵金属碳化物陶瓷粉体;

49.图3是该步骤制得的(mowvnbta)c高熵金属碳化物陶瓷粉体的高角度环形暗场扫描透射电子显微镜(haddf-stem)图,粉体尺寸大多为10~100nm,属于纳米级。

50.步骤5:将分离纳米级(mowvnbta)c高熵金属碳化物陶瓷粉体后的介电悬浊液进行第四次离心,离心速率为12000rpm,时间为20min,分离得到亚十纳米级(mowvnbta)c高熵金属碳化物陶瓷粉体;

51.将上述步骤制得的四种(mowvnbta)c高熵金属碳化物陶瓷粉体分别用去离子水洗涤3次,然后在温度为223k,真空度为1

×

10-5

mpa的冻干机中进行真空冷冻干燥,即可得到干

燥后的四种不同尺度的(mowvnbta)c高熵金属碳化物陶瓷粉体;

52.图4是步骤5制得的(mowvnbta)c高熵金属碳化物陶瓷粉体的高角度环形暗场扫描透射电子显微镜(haddf-stem)图,粉体尺寸小于10nm,属于亚十纳米级。

53.图5是步骤5制得的亚十纳米级(mowvnbta)c高熵金属碳化物陶瓷粉体的扫描透射电子显微镜(stem);图6~10是亚十纳米级(mowvnbta)c高熵金属碳化物陶瓷粉体的能量色散x射线光谱仪(eds)成分分布图,从图中可以看出,亚十纳米级(mowvnbta)c高熵金属碳化物陶瓷粉体中mo、w、v、nb和ta五种元素分布均匀。

54.图11是(mowvnbta)c高熵金属碳化物陶瓷块体与亚十纳米级(mowvnbta)c高熵金属碳化物陶瓷粉体的x射线衍射(xrd)图谱,从图中可知,亚十纳米级(mowvnbta)c高熵金属碳化物陶瓷粉体的衍射峰与(mowvnbta)c高熵金属碳化物陶瓷块体的衍射峰对应,表明本实施例获得的亚十纳米级(mowvnbta)c高熵金属碳化物陶瓷粉体为单一面心立方相,与(mowvnbta)c高熵金属碳化物陶瓷块体的结构相符。

55.实施例2

56.本实施例与实施例1的不同之处在于,本实施例将(tizrhfnbta)c高熵金属碳化物块体作为正极,其余设置与实施例1相同。

57.图12是(tizrhfnbta)c高熵金属碳化物陶瓷块体和纳米级(tizrhfnbta)c高熵金属碳化物陶瓷粉体的x射线衍射(xrd)图谱,从图中可知本实施例获得的纳米级粉体为单一面心立方相,与(tizrhfnbta)c高熵金属碳化物陶瓷块体结构相符合。

58.实施例1与实施例2的对比可知,本发明方式适用于制备不同体系的高熵金属碳化物粉体,普适性强。

59.本发明未述及之处适用于现有技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。