1.本发明属于起重机技术领域,具体涉及一种带下偏取力功能的分动箱总成、控制方法及全地面起重机。

背景技术:

2.目前大吨位全地面起重机(100吨以上全地面起重机)底盘传动系统布置的分动箱主要是四轴分动箱,分动箱的上下轴降尺寸较大。现有分动箱的换档机构和pto主要布置在输入轴(一轴)的端部,分动箱设有高速档、低速档、空档和取力档四个档位。现有分动箱方案主要存在如下缺点:(1)现有分动箱为四轴分动箱,一轴为输入轴,四轴为前后输出轴,箱体轴降尺寸大,造成发动机和变速箱布置位置高,整车重心高,影响整车稳定性及轻量化设计;(2)pto(上车取力器)布置在一轴,取力速比为1,在上车取力时发动机转速高,取力燃油经济性差;(3)pto布置在一轴,高于上车取力动力单元,与pto连接的传动轴与水平轴线呈相应夹角布置,影响上车取力工况的传动效率。

技术实现要素:

3.为解决现有技术中的不足,本发明提供一种带下偏取力功能的分动箱总成、控制方法及全地面起重机,具有分动箱箱体轴降尺寸小,整车重心低,稳定性好等特点。

4.为达到上述目的,本发明所采用的技术方案是:第一方面,提供一种分动箱总成,包括平行布置并依次传动连接的输入轴机构、传动轴机构和输出轴机构;所述输入轴机构,用于与驱动机传动连接;所述传动轴机构,与上车取力器总成传动连接;所述输出轴机构,分别与第一输出轴总成和第二输出轴总成传动连接。

5.进一步地,所述输入轴机构包括分别安装在输入轴上的第一齿轮、第二齿轮和第一挂挡机构,第一挂挡机构与输入轴处于常啮合状态;第一挂挡机构与第一齿轮结合时,第一齿轮与输入轴固连,输入轴为低速挡状态;第一挂挡机构与第二齿轮结合时,第二齿轮与输入轴固连,输入轴为高速挡状态;输入轴机构通过第一齿轮、第二齿轮与中间轴机构传动连接。

6.进一步地,所述传动轴机构包括分别安装在传动轴上的第三齿轮、第四齿轮、第二挂挡机构和第三挂挡机构;第三齿轮与第一齿轮啮合;第四齿轮与中间轴固连并与第二齿轮啮合;第二挂挡机构用于实现第三齿轮与中间轴的脱开与结合;第三挂挡机构用于实现上车取力器总成与中间轴的脱开与结合。

7.进一步地,所述输出轴机构包括第五齿轮、第一差速器和第一差速锁,第五齿轮与第一差速器的壳体固连并与第三齿轮啮合;第一差速器的半轴齿轮分别与第一输出轴总成和第二输出轴总成传动连接;所述第一差速锁处于常开状态;当第一差速锁结合时,实现第

一差速器与第一输出轴总成、第二输出轴总成刚性连接。

8.进一步地,所述第一差速器用于实现1:1差速分扭功能,或者用于实现1:2差速分扭功能。

9.进一步地,所述第一挂挡机构、第二挂挡机构和第三挂挡机构通过电力或液力驱动。

10.第二方面,提供一种分动箱总成的控制方法,以第一方面所述的分动箱总成作为所述方法的执行主体,包括高速行驶模式、低速行驶模式和上车取力模式。

11.进一步地,在高速行驶模式下:第三挂挡机构与上车取力器总成脱开;第一挂挡机构与第二齿轮结合;第二挂挡机构与第三齿轮结合。

12.进一步地,在低速行驶模式下:第三挂挡机构与上车取力器总成脱开;第一挂挡机构与第一齿轮结合;第二挂挡机构与第三齿轮结合。

13.进一步地,在上车取力模式下:第一挂挡机构与第二齿轮结合;第二挂挡机构与第三齿轮脱开;第三挂挡机构与上车取力器总成结合。

14.第三方面,提供一种全地面起重机,所述全地面起重机配置有第一方面所述的分动箱总成。

15.与现有技术相比,本发明所达到的有益效果:(1)本发明通过输入轴机构与驱动机传动连接,传动轴机构与上车取力器总成传动连接,输出轴机构,分别与第一输出轴总成和第二输出轴总成传动连接,输入轴机构、传动轴机构和输出轴机构平行布置并依次传动连接;使得分动箱箱体轴降尺寸变小,降低了发动机和变速箱的布置位置,整车重心低,稳定性好,实现了轻量化设计;(2)本发明pto(上车取力器)布置在处于中间位置的传动轴,取力速比《1,在pto输出相同转速的情况下,发动机的转速更低,有利于燃油经济性的提高;(3)本发明pto布置在处于中间位置的传动轴,以降低pto取力口的高度,实现与pto连接的传动轴水平布置,上车取力工况的传动效率更高。

附图说明

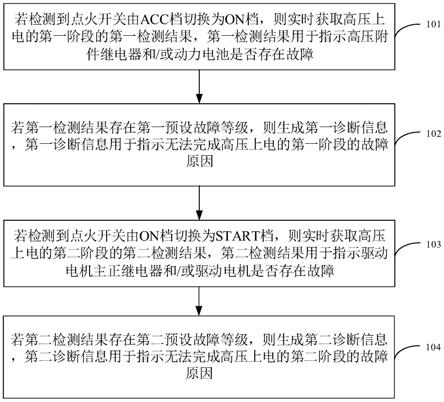

16.图1是本发明实施例提供的一种带下偏取力功能的分动箱总成在底盘上的布置示意图;图2是本发明实施例提供的一种带下偏取力功能的分动箱总成的传动原理示意图;图3是本发明实施例提供的一种带下偏取力功能的分动箱总成在高速行驶模式下的挂挡控制逻辑示意图;图4是本发明实施例提供的一种带下偏取力功能的分动箱总成在低速行驶模式下的挂挡控制逻辑示意图;图5是本发明实施例提供的一种带下偏取力功能的分动箱总成在上车取力模式下的挂挡控制逻辑示意图。

具体实施方式

17.下面结合附图对本发明作进一步描述。以下实施例仅用于更加清楚地说明本发明

的技术方案,而不能以此来限制本发明的保护范围。

18.实施例一:本实施例用于单发全地面起重机用分动箱,布置在底盘传动系统中整车动力单元和驱动桥以及上车液压泵之间,如图1所示,在整车行驶状态下实现对前后驱动桥的动力输出,在上车取力状态下实现对上车液压泵的动力输出。

19.一种带下偏取力功能的分动箱总成,包括平行布置并依次传动连接的输入轴机构、传动轴机构和输出轴机构;输入轴机构,用于与驱动机传动连接;传动轴机构,与上车取力器总成传动连接;输出轴机构,分别与第一输出轴总成和第二输出轴总成传动连接。

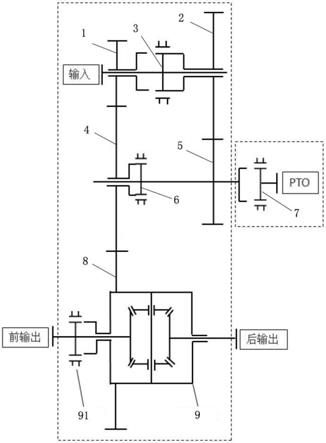

20.如图2所示,本实施例中分动箱为三平行轴上、下分布式分动箱,输入轴机构包括分别安装在输入轴上的第一齿轮1、第二齿轮2和第一挂挡机构3,第一齿轮1为小齿轮,第二齿轮2为大齿轮,第一齿轮1和第二齿轮2的内圈通过轴承与输入轴相连;第一换档机构3为双向换档机构,该机构通过花键与输入轴处于常啮合状态。第一换档机构3通过左移动与第一齿轮1结合,实现第一齿轮1与输入轴固接,此时分动箱输入轴为低速档状态;第一换档机构3通过右移动与第二齿轮2结合,实现第二齿轮2与输入轴固接,此时分动箱输入轴为高速档状态。

21.传动轴机构包括分别安装在传动轴上的第三齿轮4、第四齿轮5、第二挂挡机构6和第三挂挡机构7;其中,第三齿轮4为大齿轮,该齿轮内圈通过轴承与传动轴相连,并与第一齿轮1常啮合。第四齿轮5为小齿轮,其与传动轴固连并与第二齿轮2常啮合。第二挂档机构6为单向挂档机构,第二挂档机构6通过左、右移动实现第三齿轮4和传动轴的脱开与结合。第三挂档机构7为单向挂档机构,该机构通过左、右移动控制pto总成与传动轴的脱开与结合。

22.输出轴机构包括第五齿轮8、第一差速器9和第一差速锁91,第五齿轮8与第一差速器9的壳体固连并与第三齿轮4啮合;第一差速器9的半轴齿轮分别与第一输出轴总成(前输出)和第二输出轴总成(后输出)传动连接,第一差速器9为分动箱前、后输出差速器,主要为了实现分动箱总成前、后输出轴之间的差速功能。分动箱总成的前输出轴从后往前方向与主减速器总成的差速器的十字轴通过花键固连,实现分动箱总成与主减速器总成结构的集成。第一差速锁91为第一差速器9的差速锁,处于常开状态;当第一差速锁91结合时,实现第一差速器9与第一输出轴总成、第二输出轴总成刚性连接,此时差速器无法实现差速功能。

23.本实施例中,第一差速器9是普通差速器用于实现1:1差速分扭功能,或者是行星差速器机构,用于实现1:2差速分扭功能。

24.第一挂挡机构3、第二挂挡机构6和第三挂挡机构7通过电力或液力驱动,第一挂挡机构3、第二挂挡机构6和第三挂挡机构7可做成端面齿、平键、摩擦片等各种类似差速锁的连接形式。

25.本实施例中,第一挂档机构、第二挂档机构、第三挂档机构和第一差速锁均通过气缸作为动力源来带动其执行换档结合与脱离的动作,并在各气缸导杆上布置了感应传感器,用来检测各机构的动作是否已经执行完成。另外,对于多个换档机构相互组合完成的动作,则主要通过换档控制逻辑来确定换档顺序以及防止在执行换档过程中出现错误动作。

26.本实施例通过输入轴机构与驱动机传动连接,传动轴机构与上车取力器总成传动连接,输出轴机构,分别与第一输出轴总成和第二输出轴总成传动连接,输入轴机构、传动轴机构和输出轴机构平行布置并依次传动连接;使得分动箱箱体轴降尺寸变小,降低了发

动机和变速箱的布置位置,整车重心低,稳定性好,实现了轻量化设计;pto(上车取力器)布置在处于中间位置的传动轴,取力速比《1,在pto输出相同转速的情况下,发动机的转速更低,有利于燃油经济性的提高; pto布置在处于中间位置的传动轴,以降低pto取力口的高度,实现与pto连接的传动轴水平布置,上车取力工况的传动效率更高。

27.实施例二:基于实施例一所述的一种带下偏取力功能的分动箱总成,本实施例提供一种带下偏取力功能的分动箱总成的控制方法,包括高速行驶模式、低速行驶模式和上车取力模式。

28.(1)高速行驶模式:高速行驶模式是指在良好的路面工况下,整车处于高速行驶状态,此时分动箱处于高速档,平均车速一般》15km/h。高速行驶模式的控制逻辑如图3所示,具体描述为:第三挂档机构往右移动,使pto与传动轴脱开,第一挂档机构往右移动,使输入轴与第二齿轮固连,第二挂档机构往左移动,使传动轴与第三齿轮固连,此时的功率流为输入轴-第一换档机构-第二齿轮-第四齿轮-传动轴-第二挂档机构-第三齿轮-第五齿轮-第一差速器-分动箱总成的后输出;在此工况下,根据需要选择第一差速锁的结合与脱开。此时,由于第二齿轮-第四齿轮-第三齿轮-第五齿轮传递路线的速比《1,所以该工况下分动箱为增速传动,适用于整车处于高速行驶的工况。

29.(2)低速行驶模式:低速行驶模式是指在路况相对恶劣的条件下,整车处于低速行驶状态,此时分动箱处于低速档,平均车速一般《10km/h。低速行驶模式的控制逻辑如图4所示,具体描述为:第三换档机构往右移动,使pto与传动轴脱开,第一换档机构往左移动,使输入轴与第一齿轮固连,第二换档机构往左移动,使传动轴与第三齿轮固连,此时分动箱的功率流为输入轴-第一换档机构-第一齿轮-第三齿轮-第五齿轮-第一差速器-分动箱总成的后输出;在此工况下,如果遇到因极端工况导致整车前后驱动桥之间出现差速现象导致整车难以脱困,则需要将第一差速锁右移锁止,使第一差速器变为刚性连接,从而使整车脱困。低速档行驶模式下由于第一齿轮-第三齿轮-第五齿轮的传递路线速比》1,所以该工况下分动箱为减速传动,适用于整车处于低速行驶的工况。

30.(3)上车取力模式:上车取力模式是指全地面起重机上车进行吊装作业的工作模式,此时整车底盘被支起,车轮离开地面,车速为0的工作状态,此时分动箱处于上车取力档。上车取力模式的控制逻辑如图5所示,具体描述为:第一挂挡机构往右移动,使输入轴与第二齿轮固连,第二挂档机构往右移动,使传动轴与第三齿轮脱开,此时第三齿轮与传动轴可以相对自由转动。第三挂档机构往左移动,使pto与传动轴固连,此时分动箱的功率流为输入轴-第一换档机构-第二齿轮-第四齿轮-传动轴-第三换档机构-pto。此时,由于第二齿轮的齿数大于第四齿轮的齿数,则取力速比《1,在pto输出相同转速的情况下,发动机的转速更低,有利于燃油经济性的提高。

31.实施例三:基于实施例一所述的一种带下偏取力功能的分动箱总成,实施例二所述的一种带下偏取力功能的分动箱总成的控制方法,本实施例提供一种全地面起重机,所述全地面起重机配置有实施例一所述的带下偏取力功能的分动箱总成,并可以通过实施例二所述的一

种带下偏取力功能的分动箱总成的控制方法进行控制。

32.本实施例所述的全地面起重机设计了带有下偏取力的三平行轴上下分布的分动箱,使得整车底盘空间布置更紧凑,整车上下尺寸更小,整车重量更轻,燃油经济性更好的轻量化全地面起重机设计变为了可能。三轴分动箱pto取力端下偏设计,使上车取力传动轴呈水平布置,提高了取力时的传动效率;全新设计传动路线及换档控制逻辑,使得pto在增速状态下取力,降低了上车工作时发动机的转速,进而提高了整车的燃油经济性。相对于现有技术的单独四轴分动箱结构,实现了整车的轻量化设计,提高了整车的燃油经济性。

33.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。