1.本实用新型涉及光学玻璃二次压型的备料工序领域,特别是涉及一种玻璃料分选机。

背景技术:

2.光学玻璃二次压型是将传统条料玻璃经过备料、软化、压型生产而成所需形状产品的整个生产过程。整个生产过程为劳动密集型,尤其是备料工序人员最为集中,包括热切、干切和分选环节。热切主要是操作人员利用传统的电阻丝进行热炸切开条;干切主要是操作人员利用干切机进行切块;分选是将不同制备重量根据等级进行分档。除了分选环节的部分产品采用自动分选机以外,其余全部环节均采用人工完成。

3.大块玻璃料与小块玻璃料之间的区别在于:大块玻璃料在相互碰撞或者各自跌落过程中,容易碰伤或者摔裂;大块玻璃料公差带比小块玻璃料宽,重量精度要求低于小块玻璃料,称重单元可降低精度选型。目前根据不同玻璃规格尺寸,二次压型重量分选分为两种情况:压型产品外径28mm以下的小块玻璃料采用自动分选机(静态称重);压型产品外径28mm以上的大块玻璃料都是人工分选,但人工分选工人作业劳动强度高,效率低下。

技术实现要素:

4.本实用新型所要解决的技术问题是提供一种生产效率高的玻璃料分选机。

5.本实用新型解决技术问题所采用的技术方案是:玻璃料分选机,包括上料称重机构、自动分选机构和控制系统,其中,所述上料称重机构包括前机架、第一级皮带输送机、第二级皮带输送机和称重模块,所述前机架顶部前端安装所述第一级皮带输送机,后端安装所述称重模块,所述称重模块顶部安装所述第二级皮带输送机,所述称重模块将重量数据上传给所述控制系统;所述自动分选机构包括后机架、执行气缸、气缸安装支架、第三级皮带输送机、分档溜槽和接料盒,所述后机架顶部安装所述第三级皮带输送机,所述气缸安装支架固定在所述第三级皮带输送机的安装槽上,所述气缸安装支架上部安装所述执行气缸,所述接料盒设置在所述分档溜槽下方,所述控制系统控制所述执行气缸的动作。

6.进一步的,所述第一级皮带输送机、第二级皮带输送机和第三级皮带输送机相互独立不连接,且所述第一级皮带输送机、第二级皮带输送机和第三级皮带输送机的工作面在同一平面上,相邻两个工作面之间的间距为1-5mm。

7.进一步的,所述执行气缸为多组,所述气缸安装支架、分档溜槽和接料盒为多个;所述执行气缸伸出和退回各控制两个档位。

8.进一步的,所述前机架、后机架由不锈钢方管焊接而成,底部设置有高度可调的脚杯。

9.进一步的,所述气缸安装支架、分档溜槽和接料盒采用不锈钢钢板折弯而成;所述分档溜槽斜度可调节。

10.进一步的,所述第一级皮带输送机、第二级皮带输送机和第三级皮带输送机分别

包括电机、同步带轮、皮带、主从动轴、安装槽和安装调节块。

11.本实用新型的有益效果是:将所有制备好的玻璃料集中到一起,再按照重量范围分成各个档位,高效率地解决了玻璃料的自动分选问题;采用皮带输送机输送玻璃料,减少了玻璃相互之间碰撞带来的碰伤,同时采用动态称重的方式代替静态称重,在输送过程中,实现玻璃料重量的称量;本实用新型的在线分选机能够很好满足不同规格重量产品的正常分选,具有体积紧凑、结构合理、操作便捷、调整方便等优势;通过自动化设备保证玻璃料重量分选的精度和效率,提高二次压型自动化程度,降低人工成本,减轻工人操作的劳动强度。

附图说明

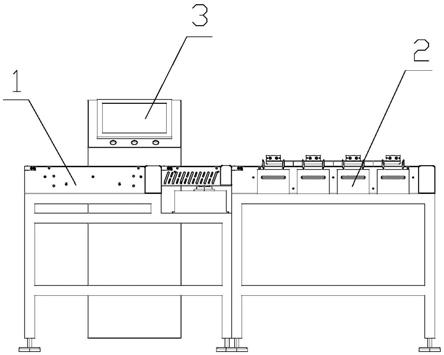

12.图1是本实用新型的主视图。

13.图2是图1的俯视图。

14.图3是图1的左视图。

15.图4是本实用新型的上料称重机构的主视图。

16.图5是图4的俯视图。

17.图6是图4的左视图。

18.图7是本实用新型的自动分选机构的主视图。

19.图8是图7的俯视图。

20.图9是图7的左视图。

21.图10是本实用新型的动作控制逻辑图。

具体实施方式

22.本实用新型的玻璃料分选机按设定重量档位,将人工干切割或机器切割的玻璃料手工放置在皮带输送机上,通过三级皮带输送,实现坯料重量自动分选。本实用新型的玻璃料分选机为玻璃切割备料工序的关键环节,所述玻璃料分选机包括上料称重机构1、自动分选机构2和控制系统3,如图1-3所示。

23.上料称重机构1可实现玻璃料的上料和称重,包括前机架11、第一级皮带输送机12、第二级皮带输送机13和称重模块14,如图4-6所示。

24.前机架11顶部的前端通过螺栓安装第一级皮带输送机12,后端安装称重模块14,称重模块14顶部通过螺栓安装第二级皮带输送机13。

25.前机架11由不锈钢方管焊接而成,底部设置高度可调的脚杯,保证最终台面高度800

±

50mm;称重模块14的量程为2200g,玻璃料重量在100g以内,因此第二级皮带输送机13和安装零件的重量不能超过2100g。

26.人工将玻璃料放置在第一级皮带输送机12上,排满后启动第一级皮带输送机12运转,当前端玻璃料进入到第二级皮带输送机13上时,称重模块14开始读数,等到数据稳定后,将数据上传到控制系统3中的可编程控制器plc中处理。

27.自动分选机构2可实现玻璃料的上料和称重,包括后机架21、执行气缸22、气缸安装支架23、第三级皮带输送机24、分档溜槽25和接料盒26,如图7-9所示。玻璃料在第二级皮带输送机13上称重后进入第三级皮带输送机24,玻璃料的重量信息进入控制系统3,控制系

统3将重量信息处理后,控制不同的执行气缸22动作,将第三级皮带输送机24上的玻璃料推到设定重量的不同的分档溜槽25中,然后掉入不同的接料盒26中,从而实现玻璃料重量分选的目的。上述执行气缸22为多组,气缸安装支架23、分档溜槽25和接料盒26为多个。

28.后机架21由不锈钢方管焊接而成,顶部通过螺栓安装第三级皮带输送机24,底部设置高度可调的脚杯,保证最终台面高度800

±

50mm。执行气缸22可设置四组,伸出和退回各控制两个档位,总共8个档位,如图8所示。执行气缸22的动作由控制系统3控制,使玻璃料落入设定的不同接料盒26中。气缸安装支架23采用不锈钢钢板折弯而成,通过螺栓固定在第三级皮带输送机24的安装槽上,多个气缸安装支架23上部分别通过螺栓安装多组执行气缸22,如图8所示。分档溜槽25采用不锈钢钢板折弯而成,实现玻璃料从第三级皮带输送机24到接料盒26的过渡,斜度可调节;接料盒26设置在分档溜槽25下方,以实现玻璃料跌落到接料盒26中,接料盒26采用不锈钢钢板折弯而成,作用是盛装分档后的玻璃料,装满后人工更换。

29.上述第一级皮带输送机12、第二级皮带输送机13和第三级皮带输送机24相互独立不连接,避免因振动对称量精度造成影响。第一级皮带输送机12、第二级皮带输送机13和第三级皮带输送机24的工作面在同一平面上,相邻两个工作面之间的间距优选为1-5mm,不影响各自运动。

30.上述第一级皮带输送机12、第二级皮带输送机13和第三级皮带输送机24的结构分别包括电机、同步带轮、皮带、主从动轴、安装槽和安装调节块,皮带为耐磨pu材料,宽度80-150mm,厚度0.5-1.5mm。

31.控制系统3实现整个动作流程,触摸屏可以对不同玻璃料大小参数进行修改和设置、进行手自动切换以及皮带速度的设置等;开关按钮实现电源启动和关闭,电源指示和异常指示等功能;控制机箱采用不锈钢钢板折弯而成,作用是安装电气元器件。

32.工作时,提前把8个(也可以是其它数量)接料盒26编成1-8号,人工将玻璃料堆码到第一级皮带输送机12,玻璃料由第一级皮带输送机12运动到第二级皮带输送机13,称重模块14的电子秤称得的玻璃料的重量信息传给控制系统3,控制系统3根据该重量信息判断应该到哪个号码的接料盒26,玻璃料运动到第三级皮带输送机24,控制系统3将动作指令给对应的执行气缸22的电磁阀,电磁阀工作,执行气缸22的进气管路打开,执行动作,玻璃料在执行气缸22动作下,进入到不同的接料盒26中,实现玻璃料的分选。整个过程全程序控制,光纤传感器检测玻璃料位置,动态称重,如图10所示。

33.本实用新型替代人工对坯件进行全自动分选,能按切割坯料的重量差分选组批,常用5-8个档位,其中一个超轻、一个超重和3-6个正常档位;生产效率可达到分选速度2万件/班;可通过触摸屏修改各项参数,具备故障报警功能,料完停机功能、重量数据异常报警、档位设置错误提示、手动操作、手动称清零、原点复位、故障复位功能;称重模块14的电子秤选型为量程为2200g、显示精度为0.01g、重复精度为0.02g;稳定时间为1.5秒。本实用新型适用分选产品的重量范围为5g~100g,分选最小档位为0.05g。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。