1.本实用新型涉及桥梁建设使用的预应力混凝土构件,尤其是涉及一种预应力混凝土用金属波纹管侧弯快调试验装置。

背景技术:

2.公路基础建设离不开桥梁,桥梁建设中预应力混凝土构件应用广泛,按照技术要求,在预应力混凝土预制构件生产中常用到金属波纹管,金属波纹管在桥梁建设的结构力学部位起着重要的作用,是贯穿于构件纵向受力方向的保护管件,使用环节中金属波纹管的抗外荷载性能和抗渗漏性能对构件安全起着至关重要的作用。所以金属波纹管在使用前必须检测其侧向弯曲局部横向载荷下的抗渗漏性能,要求侧弯后管件、管体不渗漏,从而达到管件在预应力结构中对预应力构件等的保护和约束作用。

3.目前桥梁常用的金属波纹管是由0.28-0.6mm薄钢带弯绕压制成的公称内径40-132mm的管状物,据检测人员统计,对长度1.5m波纹管平面外弯曲初始横向力约需50n-300n,属人力可企及范围,但难点在于不容易做到符合检测要求的曲率半径。虽经检测人员手动操作可发生侧弯转动,但至少需要两人对称施力,徒手或采用简易工具将其扳至规定尺寸,为达到精度要求通常需要反复多次弯制,而且对于施力略大的超曲率的管件处理,反复弯制易出现折痕,大于三次即为报废,需要重新加工,调整持续时间长,对力度把握要求高,对经验不足的检测人员来说难度更大,费工费时。

4.对金属波纹管的试验检测是按照jg/t 225-2020规范中的相应条款进行的,所以管件的弯曲制作是检测的前提,不符合弯曲制作要求的金属波纹管试验将直接影响试验结果。面对大量的金属波纹管检测任务,有必要设计出能快速精准的操作和减少操作难度的专用装置。

技术实现要素:

5.本实用新型的目的在于提供一种预应力混凝土用金属波纹管侧弯快调试验装置,以克服以往试验检测人员弯制操作的困难,避免不同检测人员操作的系统误差和随机误差,提高金属波纹管弯曲抗渗性能检测的准确、高效。

6.为实现上述目的,本实用新型可采取下述技术方案:

7.本实用新型所述的预应力混凝土用金属波纹管侧弯快调试验装置,包括一个架体,一块活动板,和一个拉杆件;

8.所述架体的上下两端设置有横向轨道,所述活动板设置在所述架体内,其底部和顶部分别置于所述横向轨道内,由所述拉杆件带动向右移动;在所述活动板左侧与架体之间设置有回位弹簧;

9.所述架体的上、下位置处分别设置有金属波纹管固定件。

10.在所述架体上、下两端横向轨道的顶壁和两侧壁上间隔设置有多个滚珠;可减小活动板移动时的阻力。

11.在所述上、下金属波纹管固定件之间的活动板上依据规程要求的曲率半径设置有五处定位栈点,在每个定位栈点位置处依照不同的金属波纹管型号钻设有一组定位孔;以保证对各种金属波纹管的弯曲程度符合规程要求的曲率半径。

12.所述金属波纹管固定件包括固定安装在所述架体上的固定架和铰连在所述固定架上的转动架,所述转动架的底部固定在活动板上,在所述转动架上设置有夹持金属波纹管的管夹轴。

13.所述拉杆件由固定在活动板上的枝状均力杆和丝轴构成,所述丝轴水平穿设在所述架体上固定的左、右定位环内,在所述架体上设置有带动所述丝轴向右移动用于弯制金属波纹管的操作机构。

14.具体制造时,操作机构可以采用不同的结构形式,只要能实现本发明的目的即可。具体的,可采用如下两种结构:

15.所述操作机构包括旋拧在所述左、右定位环之间丝轴上的伞齿轮,固定在所述架体上的转动轴上依次套装有与所述伞齿轮相啮合的主动轮、棘轮和摇柄,在所述架体上还设置有与所述棘轮相配合的定位棘爪。

16.所述操作机构包括旋拧在丝轴外端的蜗轮,与所述蜗轮相啮合的蜗杆端部依次套装有棘轮和摇柄,在所述架体上还设置有与所述棘轮相配合的定位棘爪。

17.为实现侧弯和渗水试验一次完成,在所述架体的左侧设置有抗渗漏性能测试装置。

18.具体的,所述抗渗漏性能测试装置包括与外接水源相连通的进水管路,所述进水管路的末端固定在所述架体上端的金属波纹管固定件处;在所述架体下端的金属波纹管固定件处设置有出水管路,所述出水管路的进水口处设置有用于封堵金属波纹管的橡胶堵头。

19.在所述进水管路上设置有电控流量阀,在靠近所述进水管路出口处的架体上设置有控制电控流量阀启闭的液面传感器;即可实现渗水试验的自动化。

20.本实用新型的优点在于结构简单、巧妙,可根据规程要求将各种金属波纹管弯制成标准的曲率半径后直接进行抗渗性能测试,大大提高了测试效率,减小了废品率。

附图说明

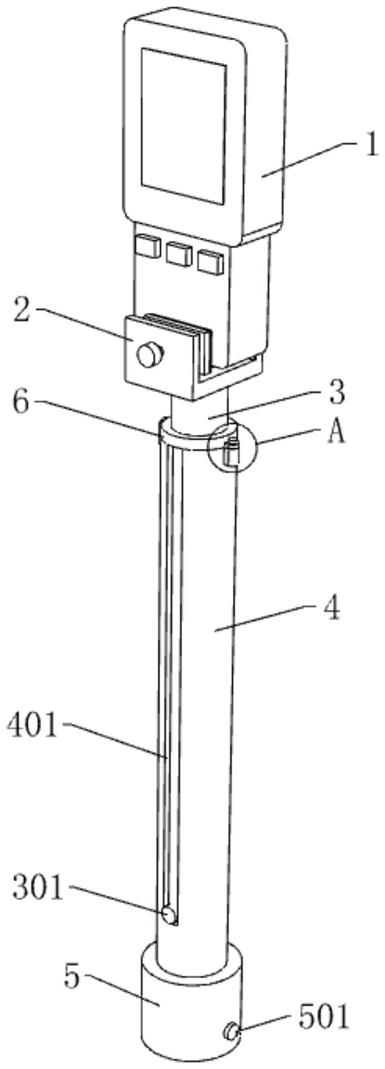

21.图1是本实用新型的结构示意图。

22.图2是图1的侧向视图。

23.图3是图1中活动板的结构图。

24.图4a、图4b是图1中金属波纹管固定件的结构放大图。

25.图4a-1、图4b-1和图4a-2、图4b-2分别是夹持大直径和小直径金属波纹管的状态图。

26.图5a、图5b分别是图1中操作机构的正视图和侧向视图。

27.图6a、图6b是图1中操作机构的另一种结构视图。

具体实施方式

28.下面结合附图对本实用新型做更加详细的说明,以便于本领域技术人员的理解。

29.本领域技术人员应当理解的是,本实施方式仅仅用于解释本技术的技术原理, 并非用于限制本技术的保护范围。例如,虽然附图中的各部件之间是按一定比例关系绘制的,但是这种比例关系并非一成不变,本领域技术人员可以根据需要对其作出调整,以便适应具体的应用场合,调整后的技术方案仍将落入本技术的保护范围。

30.需要说明的是,在本技术的描述中,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、

ꢀ“

水平”、“内”、“外”等指示方向或位置关系的术语是基于附图所示的方向或位置关系,这仅仅是为了便于描述,而不是指示或暗示所述装置或部件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

31.此外,还需要说明的是,在本技术的描述中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体式连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个部件内部的连通。对于本领域技术人员而言,可根据具体情况理解上述术语在本技术中的具体含义。

32.如图1-2所示,本实用新型所述的预应力混凝土用金属波纹管侧弯快调试验装置,包括一个架体1,该架体1由后背板,前面板,左、右侧板,顶板和底板组成,整体为高2000mm、宽1650mm、厚200mm的竖向箱体(可采用不锈钢材质制作),在前面板上挖出了操作窗口2,架体1的上、下两端均设有横向轨道,在横向轨道的顶壁和两侧壁上间隔镶嵌有多个滚珠3(可采用φ40mm的滚珠,顶部安装四个,侧壁对称安装四组),20mm厚的透明强化树脂活动板4嵌放在架体1的横向轨道内,其工作面自操作窗口2中露出(窗口2的尺寸应该能将按规程规定所测试的金属波纹管的长度和侧弯后的情况都显示出来);在活动板4左侧与架体1之间设置有回位弹簧5(上、下各一个);工作时在拉杆件和回位弹簧5的作用下,活动板4可沿横向轨道左右移动(由于在横向轨道的顶壁和两侧壁上镶嵌有滚珠,可减小活动板4的移动阻力);在靠近操作窗口2上、下边的架体1上分别设置有金属波纹管固定件。

33.为保证装置工作时的稳定性,可将本装置固定在一个倾斜角度为85

°

左右的支撑架101上,如图2所示,更加便于试验人员操作。

34.为得到符合规程规定的曲率半径的金属波纹管,本技术在上、下金属波纹管固定件之间的活动板4上依据规程要求对规格φ40-φ132金属波纹管的曲率半径设置有五处定位栈点(基于简支梁结构力学五点加力分配原理),定位栈点的具体位置如图3所示,在每个定位栈点位置处依照不同的金属波纹管型号钻设出一组定位孔4.1,定位孔内活动插放有定位栈(可以用销轴等定位件);以保证对各种金属波纹管的弯曲程度符合规程要求的曲率半径。

35.为方便卡固待检测的金属波纹管(同时还要保证金属波纹管不变形),本技术的金属波纹管固定件包括固定安装在架体1上的固定架6和铰连在固定架上的转动架7,转动架7的底部固定在活动板4上,在转动架7上设置有夹持金属波纹管的一对管夹轴7.1,为保证两管夹轴7.1对金属波纹管的夹持力,在两管夹轴与中定轴7.2之间均衡设置有管件夹拉簧7.3。图4a为安装在架体1上部的金属波纹管固定件,图4b为安装在架体下部的金属波纹管固定件;图4a-1、图4b-1和图4a-2、图4b-2分别是夹持大直径金属波纹管和小直径金属波纹管时金属波纹管固定件的使用状态图。

36.本实用新型用来拉动活动板4向右移动的拉杆件可采用下述结构:由

∅

40mm的枝状均力杆8和丝轴9构成,如图1所示,枝状均力杆8采用与活动板4材质相同的透明强化树脂制

作,三个杆头采用不锈钢铆钉环8.1固定在活动板4右侧边,收拢延伸形成圆形节点后通过树脂包络金属的复合丝扣体进行连接,以此实现丝轴9和活动板4的力学联动;金属丝轴9水平穿设在架体1上固定的左定位环10.1、右定位环10.2内。

37.带动丝轴9向右移动用于弯制金属波纹管的操作机构可采用下面两种结构:

38.其一:如图1、图5a、图5b所示,操作机构包括旋拧在左定位环10.1、右定位环10.2之间丝轴上的伞齿轮11.1,固定在架体1上的转动轴11.2上依次套装有与伞齿轮11.1相啮合的主动轮11.3、棘轮11.4和摇柄11.5,在架体上还设置有与棘轮11.4相配合的定位棘爪;转动摇柄11.5,主动轮11.3转动,带动伞齿轮11.1转动,使丝轴9向右移动,即可将活动板4向右拉,将金属波纹管侧弯到位后可用棘爪卡在棘轮11.4上进行定位进行测试,待测试结束,棘爪抬起,在回位弹簧5的作用下,活动板4被拉回到原位。

39.其二:如图6a、6b所示,操作机构包括旋拧在丝轴9外端的蜗轮12.1,与蜗轮相啮合的蜗杆12.2端部也同样套装有棘轮和摇柄,在架体1上还设置有与棘轮相配合的定位棘爪。其工作过程同上。

40.实际制作时,操作机构也可以采用其他的机械结构,或加装伺服电机实现自动操作,只要能实现本技术的目的即可。

41.当然,为实现上述目的,拉杆件也可以采用其他常规的机械结构。

42.为实现金属波纹管侧弯和抗渗性能试验一次完成,在架体1的左侧还设置有抗渗漏性能测试装置。

43.具体的,本技术的抗渗漏性能测试装置包括与外接水源相连通的进水管路13,进水管路13的末端固定在架体1上端的金属波纹管固定件处,为方便与金属波纹管连接,在进水管路13的末端连接有一段注水软管14;在架体下端的金属波纹管固定件处设置有出水管路15,出水管路15的进水口处设置有用于封堵金属波纹管的橡胶堵头16。

44.实际制作时,可在支撑架101下方放置一个储液箱17,储液箱内放置加压泵,加压泵的出水口与进水管路13相连,在进水管路13上设置有电控流量阀18,在靠近进水管路出口处的架体上设置有控制电控流量阀启闭的液面传感器19;电控流量阀18与液面传感器19联动,即可实现抗渗漏性能测试自动化。

45.本实用新型的工作过程如下:

46.1、将待测试的金属波纹管b由测试人员卡放在上、下两端的金属波纹管固定件的弹性夹持杆7.1上;

47.2、在活动板4上的五处定位栈点处将定位栈一一插接至对应直径规格的孔中;

48.3、旋转摇柄11.5,至金属波纹管与五处的定位栈全部均匀接触,采用棘爪进行定位,金属波纹管的侧弯工作完成;

49.4、将金属波纹管上端与进水管路13上的注水软管14相连,下端与出水管路15相连,并旋紧底部的橡胶堵头16,开始对金属波纹管进行注水;

50.5、待液面传感器19报警或人工观察注水充满管腔,开始计时;

51.6、达到规定时间,管体无渗漏,即可排水取出,进行下步其他试验。

52.本实用新型将波纹管弯制加工及抗渗性能检测一体化完成,提高了金属波纹管弯曲、抗渗性能检测效率;可用于各种型材承受局部横向荷载或在规定的弯曲情况的加工制作,适应性广;如果需要,可加装压力传感器和联动伺服电机,即可实现全电动/全自动操

作,是公路建设中不可获取的基础试验工具。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。