1.本实用新型涉及水利工程用支撑装置,具体是一种用于涵洞内钢管运输的辅助支撑装置。

背景技术:

2.在管道施工中,通常需要沿涵洞内运输钢管。目前,涵洞内的钢管运输通常采用人工或是吊车、台车等运输设备来完成。

3.然而实践表明,现有涵洞内钢管运输方式在用于直径较大的钢管时存在以下问题:一是由于涵洞内空间狭小,钢管与涵洞内壁的间距很小,有时只有4cm的间距,导致吊车、台车等运输设备无法施展,只能通过人工运输,费时费力;二是直径较大的钢管在运输时受重力影响会发生变形,进一步减小了钢管与涵洞内壁的间距,且钢管与涵洞之间易发生摩擦,运输难度增加。

技术实现要素:

4.本实用新型为了解决现有涵洞内运输直径较大的钢管时费时费力、钢管与涵洞之间易发生摩擦的问题,提供了一种用于涵洞内钢管运输的辅助支撑装置。

5.本实用新型是采用如下技术方案实现的:

6.一种用于涵洞内钢管运输的辅助支撑装置,包括横向放置的钢管;还包括沿横向设置于钢管内部的连接桁架和两个设置于连接桁架端部的支撑机构;

7.所述支撑机构包括固定于连接桁架的纵向直立的矩形框架,两个矩形框架的相对面均固定有四个十字形分布且活塞杆朝外的第i液压缸,每个第i液压缸的活塞杆的外端部均固定有纵向直立的扇形支撑板,扇形支撑板的外弧面紧密贴合于钢管的内侧壁端部;

8.两个矩形框架的相背面均固定连接有位于钢管外侧的纵向直立的十字形安装架,十字形安装架为中空安装架,且其内腔设置有四个机座与其固定连接且十字形分布的第ii液压缸,第ii液压缸的活塞杆朝外,且其活塞杆的外端部固定有滑动穿设于十字形安装架端部的连接杆,每根连接杆的外端部均设置有位于十字形安装架外侧的滚轮,滚轮沿横向滚动接触于涵洞的内侧壁。

9.进一步地,两个十字形安装架的相对面均固定有横向布置的支撑柱,两个支撑柱的相对端部分别穿过两个矩形框架并和与其同侧的第i液压缸的机座固定连接。

10.进一步地,一种用于涵洞内钢管运输的辅助支撑装置,还包括液压泵,两个十字形安装架的相背面均设置有液压分配器,位于同一支撑机构的四个第i液压缸与四个第ii液压缸均通过液压分配器与液压泵连通。

11.进一步地,四个第i液压缸的机座分别固定于矩形框架的四边中部;位于同一支撑机构的第i液压缸与第ii液压缸呈交错布置。

12.进一步地,所述连接桁架是由若干个左右分布且首尾连接的桁架单元组成的,所述桁架单元的长度为2m、4m或6m。

13.进一步地,所述滚轮为橡胶滚轮。

14.本实用新型结构设计合理可靠,降低了大直径钢管沿涵洞运输的难度,而且降低了运输时的劳动强度,钢管移动阻力小,有效提高了运输效率;同时可适用于不同长度、不同直径的钢管运输,适用性能进一步提升,进一步的,运输中钢管不易损坏,具有支撑效果好、方便组装、方便运输、实用性强的优点,可适用于涵洞内大直径钢管的运输。

附图说明

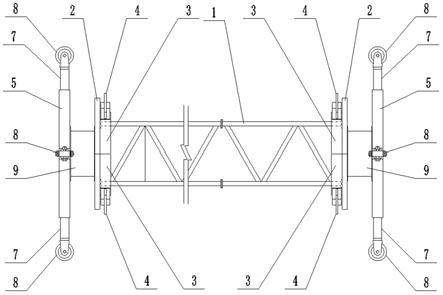

15.图1是本实用新型的结构示意图;

16.图2是图1的侧视示意图;

17.图3是本实用新型中支撑机构的结构示意图。

18.图中,1-连接桁架,2-矩形框架,3-第i液压缸,4-扇形支撑板,5-十字形安装架,6-第ii液压缸,7-连接杆,8-滚轮,9-支撑柱。

具体实施方式

19.一种用于涵洞内钢管运输的辅助支撑装置,如附图1所示,包括横向放置的钢管;还包括沿横向设置于钢管内部的连接桁架1和两个设置于连接桁架1端部的支撑机构;

20.如附图1、附图2、附图3所示,所述支撑机构包括固定于连接桁架1的纵向直立的矩形框架2,两个矩形框架2的相对面均固定有四个十字形分布且活塞杆朝外的第i液压缸3,每个第i液压缸3的活塞杆的外端部均固定有纵向直立的扇形支撑板4,扇形支撑板4的外弧面紧密贴合于钢管的内侧壁端部;

21.如附图1、附图2、附图3所示,两个矩形框架2的相背面均固定连接有位于钢管外侧的纵向直立的十字形安装架5,十字形安装架5为中空安装架,且其内腔设置有四个机座与其固定连接且十字形分布的第ii液压缸6,第ii液压缸6的活塞杆朝外,且其活塞杆的外端部固定有滑动穿设于十字形安装架5端部的连接杆7,每根连接杆7的外端部均设置有位于十字形安装架5外侧的滚轮8,滚轮8沿横向滚动接触于涵洞的内侧壁。

22.本实用新型中第i液压缸3、扇形支撑板4的结构设计,一是使得钢管在运输过程中截面保持为正圆,防止钢管与涵洞侧壁摩擦,避免钢管发生损坏的同时,能够减小钢管移动时的阻力,二是使得本支撑装置能够适用于不同直径的钢管;第ii液压缸6、连接杆7、滚轮8的结构设计使得本支撑装置在钢管运输过程中滚动接触于涵洞的内壁,一是进一步减小了钢管移动时的阻力,二是能够根据涵洞的形状灵活调整滚轮8的位置,使钢管始终位于涵洞的中心,保证运输作业的顺利进行;连接桁架1、矩形框架2、十字形安装架5的结构设计一是为第i液压缸3、第ii液压缸6提供了安装位置,二是在运输过程中为钢管提供辅助支撑作用。

23.安装时,首先通过第ii液压缸6将各个滚轮8收回,通过第i液压缸3将各个扇形支撑板4收回,使得两个支撑机构的尺寸均小于钢管的内径;接着将本支撑装置沿横向穿于钢管的内腔,并调节各个第i液压缸3,使得各个扇形支撑板4均紧密贴合于钢管的内侧壁端部,使得钢管的截面呈正圆,由此完成钢管形状的调整;然后利用吊装设备将钢管及本支撑装置吊运至涵洞的入口,并调节各个第ii液压缸6,第ii液压缸6伸缩带动连接杆7沿十字形安装架5的内壁内外滑动,由此调整各个滚轮8的位置,使得各个滚轮8均能滚动接触于涵洞

的侧壁,同时使得钢管位于涵洞的中心,由此完成本支撑装置的安装。安装完毕后,在本支撑装置邻近运输前方的一端的十字形安装架5上连接钢丝绳,进而在卷扬机的驱动下,通过钢丝绳拉动钢管及本支撑装置沿涵洞内移动,实现钢管沿涵洞内的运输。运输过程中,各个扇形支撑板4始终紧密贴合于钢管的内侧壁端部,使得钢管在运输中截面保持为正圆;滚轮8沿横向滚动接触于涵洞的内侧壁,以减小钢管移动时的阻力,同时方便及时调整钢管的位置,使得钢管始终位于涵洞的中心,克服了现有涵洞内运输直径较大的钢管时费时费力、钢管与涵洞之间易发生摩擦的问题。

24.如附图1、附图2、附图3所示,两个十字形安装架5的相对面均固定有横向布置的支撑柱9,两个支撑柱9的相对端部分别穿过两个矩形框架2并和与其同侧的第i液压缸3的机座固定连接。

25.支撑柱9的结构设计一是能够提高第i液压缸3的连接牢固性,进而增加第i液压缸3运行时的稳定性;二是增加了本支撑装置长度调节空间,提升了适用性能。

26.一种用于涵洞内钢管运输的辅助支撑装置,还包括液压泵,两个十字形安装架5的相背面均设置有液压分配器,位于同一支撑机构的四个第i液压缸3与四个第ii液压缸6均通过液压分配器与液压泵连通。

27.该结构设计增加了本支撑装置的结构可靠性,方便根据钢管及涵洞的大小及时调整第i液压缸3与第ii液压缸6,进而保证了钢管在涵洞内的顺畅移动。

28.如附图1、附图2、附图3所示,四个第i液压缸3的机座分别固定于矩形框架2的四边中部;位于同一支撑机构的第i液压缸3与第ii液压缸6呈交错布置。

29.该结构设计一定程度上减小了本支撑装置的体积,同时降低了组装时难度,进而增加了本支撑装置运输时的便捷性。

30.如附图1所示,所述连接桁架1是由若干个左右分布且首尾连接的桁架单元组成的,所述桁架单元的长度为2m、4m或6m。

31.使用时根据钢管的长度灵活组装桁架单元,使得本支撑装置能够适用于不同长度的钢管,进一步提升了本支撑装置的适用性能,同时该结构设计增加了本支撑装置运输时的便捷性。

32.如附图1、附图2、附图3所示,所述滚轮8为橡胶滚轮。

33.橡胶滚轮具有承压性能好、性价比高的优点,一方面降低了本支撑装置的制造成本,另一方面当涵洞内壁凹凸不平时,使得滚轮8能够顺畅滚动于涵洞内壁,进一步降低了钢管移动时的阻力。

34.具体实施过程中,所述连接桁架1是由钢管组装而成的三角形桁架,且其优选长度为3900mm;所述连接杆7是由120mm

×

120mm的方钢制成的;所述十字形安装架5是由两根长度为300mm的方钢制成的;所述矩形框架2是由70mm

×

70mm的方钢制成的;液压分配器与第i液压缸3之间、液压分配器与第ii液压缸6之间均通过液压软管连通;矩形框架2与连接桁架1的连接部、矩形框架2与第i液压缸3的连接部呈交错布置;扇形支撑板4的厚度为10mm、外弧长为50mm;扇形支撑板4与滚轮8的间距为200mm;由扇形支撑板4围合形成的圆的最大直径为1900mm、最小直径为1700mm;由滚轮8围合形成的圆的最大直径为2060mm、最小直径为1760mm;矩形框架2与十字形安装架5的间距为270mm;所述支撑柱9的外径为500mm。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。