1.本技术涉及带有气囊减震器的汽车座椅技术领域,具体涉及一种空气弹簧-气管总成装配自动化设备。

背景技术:

2.在现在交通发达的时代,汽车成为了大部分人的出行工具,我们的汽车在路面上行驶的过程中可能会遇到各种不平的地面,甚至是有一些坑坑洼洼的道路,在不平的路面的行驶就会导致汽车在行驶过程中出现颠簸的情况,所以,为了车上人员的舒适性和对于汽车的保护,进行减震是必须的,因此,汽车减震器是汽车座椅非常重要的一部分。

3.空气弹簧-气管总成是气囊减震器的座椅实现升降减震功能的核心零部件,空气弹簧-气管总成装配的合格率对气囊减震器的座椅十分重要。目前,对同行业汽车座椅气囊减震器总成装配工艺进行调查分析可知,基本都是使用手工工具对空气弹簧-气管总成进行装配,手工装配容易引起产品设计的装配过盈量大,造成员工劳动强度大,生产效率低,尤其是容易造成气管刮伤、破损、装配不到位的问题,导致空气弹簧工作时存有漏气的重大风险,从而使汽车座椅的减震及升降功能失效,产品可靠性差,容易造成售后索赔,因此,增加了售后服务成本。

技术实现要素:

4.本技术实施例提供一种空气弹簧-气管总成装配自动化设备,以使空气弹簧-气管总成装配自动化,提高了生产效率及产品质量,同时降低了生产成本。

5.本技术实施例提供一种空气弹簧-气管总成装配自动化设备,包括:气管放置槽、定位机构、动力机构;所述气管放置槽位于沿第一方向移动的移动平台上,用于夹持气管组件;所述定位机构用于固定空气弹簧,并使所述空气弹簧的金属头与所述第一方向在同一直线上;所述动力机构推动所述气管放置槽沿所述第一方向向所述定位机构移动,使所述气管组件中的气管插入所述空气弹簧的金属头。

6.可选的,所述气管放置槽上部设置有可以打开或者封闭所述气管放置槽上开口的整平机构,所述整平机构包括整平板和第一驱动结构,所述整平板在所述第一驱动结构的作用下移动,用于将所述气管组件封闭在所述气管放置槽内。

7.可选的,还包括限位机构,所述限位机构包括挡块和第二驱动结构,所述挡块设置在所述气管放置槽朝向所述定位机构的一端,并能够在第二驱动结构的作用下移动到能够挡住所述气管组件中的压紧管的位置。

8.可选的,还包括推块机构,所述推块机构包括推块和第三驱动结构,所述推块设置在所述气管放置槽远离所述定位机构的一端,所述推块在所述第三驱动结构的作用下,从所述气管的尾部推动所述气管,在所述挡块与所述推块的共同作用下,使所述气管的头部沿所述第一方向伸出气管组件。

9.可选的,还包括夹头机构,所述夹头机构包括夹头和第四驱动结构,所述夹头位于

所述定位机构与所述限位机构之间,所述夹头在所述第四驱动结构的作用下,能够夹紧所述气管的头部。

10.可选的,所述定位机构包括第五驱动结构,所述第五驱动结构用于压紧所述空气弹簧。

11.可选的,所述定位机构上设置有检错装置,所述检错装置用于检测所述定位机构上是否放置有所述空气弹簧。

12.可选的,所述设备还包括第二工位,所述第二工位用于在所述气管插入所述空气弹簧的金属头后,对插入部位进行压紧。

13.可选的,所述设备还包括恒温箱,所述恒温箱具有能够维持所述气管处于所需安装状态的温度,用于放置待安装的气管。

14.与现有技术相比,本技术实施例具有以下优点:

15.本技术实施例提供一种空气弹簧-气管总成装配自动化设备,包括:气管放置槽、定位机构、动力机构;所述气管放置槽位于沿第一方向移动的移动平台上,用于夹持气管组件;所述定位机构用于固定空气弹簧,并使所述空气弹簧的金属头与所述第一方向在同一直线上;所述动力机构推动所述气管放置槽沿所述第一方向向所述定位机构移动,使所述气管组件中的气管插入所述空气弹簧的金属头。

16.本技术实施例通过气管放置槽夹持气管组件,定位机构固定空气弹簧以及动力机构推动气管放置槽向定位机构移动,使气管组件中的气管插入空气弹簧的金属头,完成了空气弹簧-气管总成装配过程中的气管与金属头结合装配的半自动化装配,相比现有技术中的手工装配,改善了作业环境,降低了工作人员的劳动强度和生产成本,生产效率显著提高。通过设置定位机构,不仅提高了工装定位的精度,还进一步提高了产品的质量和产品的可靠性,从而减少了售后索赔现象。

17.在优选实施方式中,通过在定位机构上设置检错装置,极大的避免了工作人员漏装、混装、错装现象的发生。

附图说明

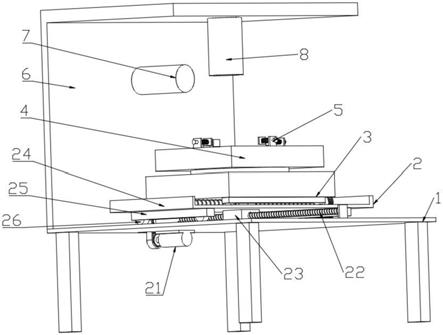

18.图1是本技术实施例提供的一种空气弹簧-气管总成装配自动化设备示意图;

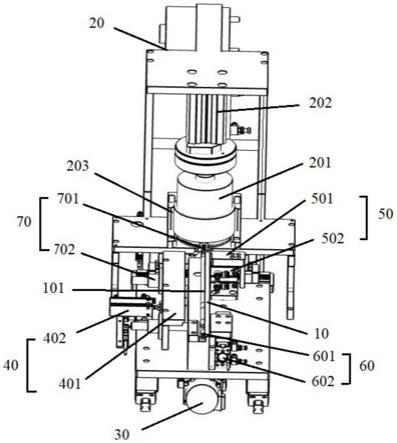

19.图2是本技术实施例提供的第二工位示意图;

20.图3是本技术实施例提供的设备整体示意图。

21.图中:1-空气弹簧-气管总成装配工装,2-第二工位,3-恒温箱,4-plc电控箱,5-启停按钮,10-气管放置槽,20-定位机构,30-动力机构,40-整平机构,50-限位机构,60-推块机构,70-夹头机构,101-气管组件,201-空气弹簧,202-第五驱动结构,203-空气弹簧定位块,401-整平板,402-第一驱动结构,501-挡块,502-第二驱动结构,601-推块,602-第三驱动结构,701-夹头,702-第四驱动结构,210-弹簧拉力平衡器,220-压紧管工具,230-滑块,240-支撑架,250-空气弹簧定位座

具体实施方式

22.在下面的描述中阐述了很多具体细节以便于充分理解本技术。但是本技术能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本技术内涵的情况

下做类似推广,因此本技术不受下面公开的具体实施的限制。

23.本技术实施例提供一种空气弹簧-气管总成装配自动化设备,下面结合附图对本技术的实施例进行详细说明。

24.图1为一种空气弹簧-气管总成装配自动化设备,该设备通过气管放置槽夹持气管组件,定位机构固定空气弹簧以及动力机构推动气管放置槽向定位机构移动,使气管组件中的气管插入空气弹簧的金属头,完成了空气弹簧-气管总成装配过程中的气管与金属头结合装配的半自动化装配。空气弹簧-气管总成是气囊减震器的座椅实现升降减震功能的核心零部件,该设备主要用于制造空气弹簧-气管总成。

25.本技术实施例中,所述空气弹簧-气管总成装配自动化设备1包括气管放置槽10、定位机构20和动力机构30。

26.所述气管放置槽10位于沿第一方向移动的移动平台上,用于夹持气管组件101。所述气管放置槽10为u型凹槽机构,用于放置气管组件101,并且凹槽的长度与移动平台的长度相同。气管放置槽10的一端朝向定位机构20,气管放置槽10的另一端朝向工作人员。

27.所述气管组件101包括气管、波纹管与压紧管,具体组装方式为:将波纹管套在气管外面,使气管的头部伸出,再将压紧管套上,压紧管靠近气管头部一端,与波纹管连接,气管、波纹管与压紧管按顺序套在一起后放置在气管放置槽10里。

28.所述气管放置槽10上部设置有可以打开或者封闭所述气管放置槽10上开口的整平机构40,所述整平机构40包括整平板401和第一驱动结构402,第一驱动结构402设置在整平板401一侧,所述第一驱动结构402具体可以是整平气缸、整平油缸等,第一驱动结构402与整平板401可以通过螺栓连接,也可以通过其他方式连接。具体工作时,所述整平板401在所述第一驱动结构402的作用下移动,打开气管放置槽10时,用于放置气管组件101,关闭气管放置槽10时,用于将所述气管组件101封闭在所述气管放置槽10内,防止气管组件弯曲。空气弹簧与气管装配完成后,所述整平板401在所述第一驱动结构402的作用下移动,气管放置槽10打开,取出装配完成的空气弹簧与气管。

29.所述定位机构20用于固定空气弹簧201。空气弹簧201,也可以称为气囊、气囊式气缸、皮囊气缸等,空气弹簧201的金属头与所述第一方向在同一直线上,空气弹簧201的金属头用于与气管的头部插接。

30.所述定位机构20包括第五驱动结构202、空气弹簧定位块203和检错装置(图中未示出)。

31.所述定位机构20包括第五驱动结构202,所述第五驱动结构202具体可以是压紧气缸、压紧油缸等,所述第五驱动结构202用于向下压紧所述空气弹簧201。

32.所述定位机构20包括空气弹簧定位块203,也叫气囊定位块,用于放置空气弹簧。空气弹簧定位块203能够提高工装定位的精度,进一步提高了产品的质量和产品的可靠性。

33.所述定位机构20上还设置有检错装置,检错装置设置在空气弹簧定位块203上,所述检错装置具体可以是光纤检测防错装置,也可以是红外检测装置,所述检错装置用于检测所述定位机构20上是否放置有所述空气弹簧201。当工作人员出现漏装、混装、错装空气弹簧时,检错装置会发出报警,避免了工作人员出现空气弹簧放置错误的现象。

34.本技术实施例还包括限位机构50,所述限位机构50用于挡住压在气管上的压紧管,使气管头部伸出。

35.所述限位机构50包括挡块501和第二驱动结构502,所述第二驱动结构502具体可以是挡块气缸、挡块油缸等,第二驱动结构502设置在挡块501下面,挡块501和第二驱动结构502通过螺栓连接在一起,也可以采用其他方式机械连接。所述挡块501设置在所述气管放置槽10朝向所述定位机构20的一端,并能够在第二驱动结构502的作用下移动到能够挡住所述气管组件101中的压紧管的位置。挡块501由相互可以分开和闭合的两部分组成,具体工作时,当需要挡住气管组件101中压紧管时,挡块501的两部分闭合,以挡住压在气管上的压紧管,使气管头部伸出,装配完成后,挡块501的两部分分开,方便取出装配完成的空气弹簧与气管。

36.本技术实施例还包括推块机构60,所述推块机构60用于推动所述气管组件101,使所述气管的头部沿所述第一方向伸出气管组件101。所述推块机构60包括推块601和第三驱动结构602,所述第三驱动结构602具体可以是推块气缸、推块油缸等,所述推块601设置在所述气管放置槽10远离所述定位机构20的一端,所述第三驱动结构602设置在所述推块601的侧面,推块601和第三驱动结构602通过螺栓连接在一起,也可以采用其他方式机械连接。所述推块601在所述第三驱动结构602的作用下,从所述气管的尾部推动所述气管,在所述挡块501与所述推块601的共同作用下,使所述气管的头部沿所述第一方向伸出气管组件101。

37.本技术实施例中,限位机构50的作用是为了挡住气管组件101中的压紧管,推块机构60的作用是为了推动气管,因此,在挡块501与推块601的共同作用下,能够使所述气管的头部沿所述第一方向伸出气管组件101,进而使气管插入空气弹簧201的金属头,完成空气弹簧-气管总成装配过程中的气管与金属头的结合装配。

38.本技术实施例还包括夹头机构70,所述夹头机构70用于夹紧气管的头部,并且,所述夹头机构70能够引导气管的头部与空气弹簧201的金属头,使气管和金属头可以更好的插接在一起。所述夹头机构70包括夹头701和第四驱动结构702,所述第四驱动结构702可以是夹头气缸、夹头油缸等,所述夹头701位于所述定位机构20与所述限位机构50之间,所述夹头701设置在所述第四驱动结构702的下面,夹头701和第四驱动结构702通过螺栓连接,也可以通过其他方式连接。所述夹头701在所述第四驱动结构702的作用下,能够夹紧所述气管的头部。

39.本技术实施例还包括动力机构30,所述动力机构30用于带动移动平台沿第一方向移动,使气管组件101中的气管插入空气弹簧201的金属头。所述动力机构30具体可以是伺服推进组件,具体工作时,所述动力机构30推动所述气管放置槽10沿所述第一方向向所述定位机构20移动,使所述气管组件101中的气管插入所述空气弹簧201的金属头,至此,空气-弹簧气管装配完成。

40.本技术实施例中,所述设备还包括第二工位2,所述第二工位2用于在所述气管插入所述空气弹簧201的金属头后,对插入部位进行压紧。所述第二工位2为压紧管装配工装,如图2所示,所述压紧管装配工装由弹簧拉力平衡器210、压紧管工具220、滑块230、支撑架240和空气弹簧定位座250(也叫气囊定位座)组成。具体工作时,工作人员将组装完的空气弹簧-气管总成的空气弹簧201倒放在空气弹簧定位座250上面,推动压紧管工具220将压紧管装入,完成装配。

41.本技术实施例中,所述设备还包括恒温箱3,所述恒温箱3具有能够维持所述气管

处于所需安装状态的温度,用于放置待安装的气管。恒温箱的温度可以设定,比如,将恒温箱的温度设置为40℃,恒温箱将一直保持40℃的温度不变,这样做的是因为当气温比较低的时候,比如冬天,气管变硬,气管与空气弹簧装配困难,将气管放在恒温箱里加热,使气管处于所需安装状态的温度,即可顺利完成与空气弹簧的装配,解决了低温对空气弹簧与气管装配的困难,

42.本技术实施例中,所述设备还包括操作面板(图中未示出),plc电控箱4,启停按钮5等零部件组成,如图3所示,该设备具有先进的plc控制程序、电磁阀控制装置、光纤检测防错装置、独立的控制器系统、smc数显气压表、气路系统、恒温箱装置、触摸屏式控制面板、精准装配工装,该设备的发明使用代替了纯手工装配空气弹簧-气管总成,降低工作人员的劳动强度,提高生产效率,提高产品合格率,减少使用工作人员的人数,降低公司生产成本。

43.下面对空气弹簧-气管总成装配自动化设备的工作过程做详细描述:

44.工作人员将空气弹簧201放置在空气弹簧定位块203上进行定位,将气管、波纹管与压紧管按顺序套在一起即为气管组件101,将气管组件101放置在气管放置槽10里;在空气弹簧201与气管组件101准备完成后,按下启动按钮5,设备启动工作后,plc电控箱4收到启动指令并将启动信号传输到电磁阀控制装置,第五驱动结构202即压紧气缸接收到信号后,压紧气缸向下运动,用于将空气弹簧201压在空气弹簧定位块203上。同时,整平机构40开始工作,第一驱动机构402即整平气缸接收到信号,整平板401在整平气缸的作用下向右移动,将气管组件101封闭在气管放置槽10中。

45.接下来,限位机构50开始工作,第二驱动机构502即挡块气缸接收到信号,挡块501在挡块气缸的作用下,挡块501伸出,将气管组件101中的压紧管挡住。与此同时,推块机构60开始工作,第三驱动结构602即推块气缸接收到信号,推块601在推块气缸的作用下,推动气管,在挡块501与推块601的共同作用下使气管头部伸出。

46.最后,夹头机构70开始工作,第四驱动结构702即夹头气缸接收到信号,夹头701在夹头气缸702的作用下,夹住气管的头部。与此同时,动力机构30即推进伺服组件接收到信号,带动夹头701和气管与空气弹簧201进行装配,使气管组件101中的气管插入空气弹簧201的金属头,第一工位装配完成。

47.工作人员将上述组装完的空气弹簧-气管总成放置在空气弹簧定位座250上面,推动压紧管工具220将压紧管装入,第二工位2完成装配。

48.本技术实施例通过气管放置槽夹持气管组件,定位机构固定空气弹簧以及动力机构推动气管放置槽向定位机构移动,使气管组件中的气管插入空气弹簧的金属头,完成了空气弹簧-气管总成装配过程中的气管与金属头结合装配的半自动化装配,相比现有技术中的手工装配,改善了作业环境,降低了工作人员的劳动强度和生产成本,生产效率显著提高。通过设置定位机构,不仅提高了工装定位的精度,还进一步提高了产品的质量和产品的可靠性,从而减少了售后索赔现象;通过在定位机构上设置检错装置,极大的避免了工作人员漏装、混装、错装现象的发生。

49.本技术虽然以较佳实施例公开如上,但其并不是用来限定本技术,任何本领域技术人员在不脱离本技术的精神和范围内,都可以做出可能的变动和修改,因此本技术的保护范围应当以本技术权利要求所界定的范围为准。

50.在一个典型的配置中,计算设备包括一个或多个处理器(cpu)、输入/输出接口、网

络接口和内存。

51.内存可能包括计算机可读介质中的非永久性存储器,随机存取存储器(ram)和/或非易失性内存等形式,如只读存储器(rom)或闪存(flash ram)。内存是计算机可读介质的示例。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。