1.本实用新型涉及环形加热炉领域,具体来说是一种环形加热炉。

背景技术:

2.随着我国高铁时代的迅速发展,标动车组应用已成常态,其中关键部件车轮的要求尤为严格,车轮在加热炉、热处理炉中的温度均匀性是影响车轮质量的关键因素,目前常规的加热炉密封效果不佳,炉膛温度均匀性较差,容易在内环外环靠近环缝处出现低温区,对车轮在炉底加热过程中加热质量产生较大影响,对车轮易产生透生不良现象。

3.在对环形加热炉有效加热区内外环黑匣子测试时发现,随着炉底转动,炉温逐渐升高的过程中,内外环温升偏弱,炉底转动至保温区后,炉膛内外环温度偏低,与中环温度差较大。

4.环形炉炉膛内外环缝对炉膛内高温气体阻挡偏弱,高温炉气沿环缝与下部水封槽中低温水发生热量传递,使得内外环温度偏低,炉膛温度均匀性较差,为了保证产品质量,对车轮只进行中环加热,外环和内环不放车轮,极大地限制了车轮产量,为了提高炉膛温度均匀性,提高车轮产品质量,提高车轮产能,有必要设计一种车轮加热用环形加热炉,重点解决以上问题。

技术实现要素:

5.本实用新型的目的在于克服现有技术的不足,提供一种炉膛温度均匀性好的环形加热炉。

6.为了实现上述目的,本实用新型采用的技术方案为:

7.一种环形加热炉,包括炉壁,所述炉壁内设有炉体结构,所述炉体结构包括外墙、内墙以及炉底结构;所述外墙与内墙之间布置有炉底结构;所述外墙下方设有外下部炉墙,所述内墙下方设有内下部炉墙;所述炉底结构设置在外下部炉墙与内下部炉墙之间区域;所述炉底结构与相邻外下部炉墙和内下部炉墙间隔分布形成环缝结构;所述环缝结构包括环缝槽,所述环缝槽竖直截面具有多处弯折点;每个所述环缝槽下端都设有一个保温机构,所述保温机构包括保温水封槽;所述保温水封槽内填充有保温水液。

8.所述外下部炉墙与内下部炉墙均通过圈梁连接在对应炉壁上,每个所述圈梁上都设有固定刀;所述炉底结构下端设有活动刀,所述活动刀与固定刀相对设置;所述固定刀和活动刀伸入到保温水封槽内的保温水液中。

9.所述保温水封槽通过支撑架连接在相邻炉壁上;每个所述支撑架均呈倾斜设置。

10.所述炉底结构包括炉盘,所述炉盘下端设有支撑机构,所述支撑机构包括支撑框架,所述支撑框架通过边砖机构与炉盘相连接,所述边砖机构包括设置在支撑框架上的边砖。

11.所述支撑框架边缘处设有边砖限位用的弧角板。

12.所述支撑框架包括扇形架,所述扇形架通过炉底板与边砖机构相连接,所述炉底

板通过纤维毯层与边砖机构相连接。

13.所述环缝槽包括上部导向槽、中部过渡槽以及下部收口槽;所述上部导向槽通过中部过渡槽与下部收口槽相连接;所述上部导向槽与下部收口槽错位分布。

14.所述上部导向槽包括上部槽体,所述上部槽体靠近炉底结构一侧的侧壁沿纵向设置;所述上部槽体远离炉底结构一侧的侧壁端部具有导向弧面。

15.所述中部过渡槽为弧形结构,中部过渡槽包括中部槽体,所述中部槽体最小宽度小于上部槽体的最小宽度;所述下部收口槽包括下部槽体,所述下部槽体的最小宽度小于中部槽体的最小宽度。

16.所述环缝结构包括环缝槽;处于外下部炉墙与炉底结构之间的环缝槽为外环缝槽;处于内下部炉墙与炉底结构之间的环缝槽为内环缝槽;同一水平面上,所述外环缝槽水平截面宽度大于内环缝槽水平截面宽度。

17.本实用新型的优点在于:

18.本实用新型公开了一种环形加热炉;本实用新型通过保温机构的设置,可以减少炉膛内部热量的损失,减少热量交换,保证了炉膛温度的均匀性,使得炉膛温差较小,保证了产品质量;另外,本实用新型公开的环缝结构为迷宫型结构,本实用新型通过这样的设置可以防止环缝对车轮外辋面及踏面造成低温辐射,同时增加了炉子的密封性能,防止冷风进入炉膛内直接影响加热工件。

附图说明

19.下面对本实用新型说明书各幅附图表达的内容及图中的标记作简要说明:

20.图1为本实用新型的结构示意图。

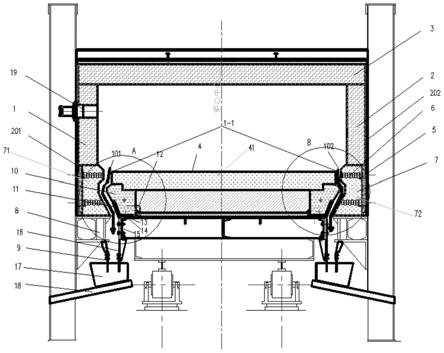

21.图2为图1中a区域的局部放大图。

22.图3为图1中b区域的局部放大图。

23.上述图中的标记均为:

24.1、外墙;2、内墙;3、炉盖;4、炉底结构,41炉盘,5、锚固钩;6、锚固砖;7、炉墙;71、外下部炉墙,72、内下部炉墙,8、圈梁;9、固定刀;10、边砖;11、弧角板;12、圆钢;13、纤维毯层;14、炉底板;15、扇形架;16、活动刀;17、水封槽;18、支撑架;19、烧嘴;1-1、环缝槽,101、外环缝槽;102、内环缝槽。

具体实施方式

25.下面对照附图,通过对最优实施例的描述,对本实用新型的具体实施方式作进一步详细的说明。

26.一种环形加热炉,包括炉壁,所述炉壁内设有炉体结构,所述炉体结构包括外墙1、内墙2以及炉底结构4;所述外墙1与内墙2之间布置有炉底结构4;所述外墙1下方设有外下部炉墙71,所述内墙2下方设有内下部炉墙72;所述炉底结构4设置在外下部炉墙71与内下部炉墙72之间区域;所述炉底结构4与相邻外下部炉墙71和内下部炉墙72间隔分布形成环缝结构;所述环缝结构包括环缝槽1-1,所述环缝槽1-1竖直截面具有多处弯折点;每个所述环缝槽1-1下端都设有一个保温机构,所述保温机构包括保温水封槽17;所述保温水封槽17内填充有保温水液。

27.本实用新型公开了一种环形加热炉;本实用新型通过保温机构的设置,可以减少炉膛内部热量的损失,减少热量交换,保证了炉膛温度的均匀性,使得炉膛温差较小,保证了产品质量;另外,本实用新型公开的环缝结构为迷宫型结构,本实用新型通过这样的设置可以防止环缝对车轮外辋面及踏面造成低温辐射,同时增加了炉子的密封性能,防止冷风进入炉膛内直接影响加热工件。

28.具体,在本实用新型中所述炉体结构包括外墙1、内墙2以及炉底结构4;同时还包括炉顶,在本实用新型中外墙1与内墙2相对分布,炉底机构与炉顶相对分布,外墙1、内墙2、炉底结构4以及炉顶(也就是下文中的炉盖)围成炉膛结构;在实际布置至,外墙1与内墙2上端通过炉顶相连接,外墙1与内墙2连接在对应的炉壁上;本实用新型公开的环形加热炉在实际布置时,在环缝槽1-1下端设有保温结构,保温结构的设置,使得高温炉气外溢量减少,从而减少了炉膛结构与外部的热量交换,进而可以减少炉膛内部热量的损失,减少热量交换,保证了炉膛温度的均匀性,使得炉膛温差较小,保证了产品质量提高了炉膛温度均匀性,提高了车轮产品质量。

29.另外,上述指出的环缝槽1-1具有多处弯折点,是一种陈述方式,目的是表达出环缝槽1-1类似迷宫式的结构;在本实用新型中每个环缝槽1-1都是一个圆环式结构,为了更为清楚的表达本实用新型的结构,下文以剖视图单侧作为基准进行描述;但是不代表本实用新型环缝槽1-1是一个单侧槽结构,本实用新型中每个环缝槽1-1是一个环形槽,分布在炉盘41的圆周上。

30.进一步的,在本实用新型中所述外下部炉墙71与内下部炉墙72均通过圈梁8连接在对应炉壁上,每个所述圈梁8上都设有固定刀9;所述炉底结构4下端设有活动刀,所述活动刀与固定刀9相对设置;所述固定刀9和活动刀伸入到保温水封槽17内的保温水液中;在本实用新型中固定刀9组成一个环形阻挡板结构,活动刀也为一个环形阻挡板结构,采用这样的设置,可以避免从环形槽溢流出来的高温气体直接溢流外排,增加了高温气体的留存时间,换言之,就是,本实用新型通过水封槽17的设置,可以在不影响活动刀跟随炉底结构4正常转动的情况下,还能与固定刀9、活动刀组成一个存放沉槽结构,方便了高温气体的留存;继而以减少炉膛内部热量的损失,减少热量交换;在正常生产时,水封槽17注入一定量的水,使得活动刀16和固定刀9均在水下一定深度,这样的设置,方式可以减少炉膛内部热量的损失,减少热量交换,保证了炉膛温度的均匀性,使得炉膛温差较小,保证了产品质量。

31.进一步的,在本实用新型中所述保温水封槽17通过支撑架连接在相邻炉壁上;每个所述支撑架均呈倾斜设置;本实用新型通过这样的布置,使得保温水封槽17处于支撑架18最上端,同时使得支撑架18与圈梁8之间具有一定的间隙,可以方便保温水封槽17与固定刀9或者活动刀16相互接触的同时,还能避免支撑架18的设置,与炉膛内的其他部件间发生干涉。

32.进一步的,在本实用新型中所述炉底结构4包括炉盘,所述炉盘下端设有支撑机构,所述支撑机构包括支撑框架,所述支撑框架通过边砖机构与炉盘相连接,所述边砖机构包括设置在支撑框架上的边砖10;炉盘为一个环形板件结构;在实际使用时,炉墙7与炉底结构4之间形成环缝槽1-1;另外,在本实用新型中支撑机构的设置,方便了炉盘41布置,在本实用新型中炉盘41由浇注料浇筑成型;支撑机构起到底部支撑作用,方便炉盘41在炉膛内的布置,另外,在本实用新型中所述支撑机构包括支撑框架,所述支撑框架通过边砖机构

与炉盘41相连接,所述边砖机构包括设置在支撑框架上的边砖10;边砖机构起到一个基础防护作用,同时与炉墙7相互配合形成环缝结构,并且边砖10与炉墙77的相互配合,可以增加炉体结构整体的保温性,优化环形加热炉的使用效果。

33.进一步的,在本实用新型中所述支撑框架边缘处设有边砖10限位用的弧角板11;弧角板11的设置,起到一个侧面限位作用,保证边砖10在支撑框架上放置的稳定性,另外,在本实用新型中支撑框架边砖10内部设有圆钢12,圆钢12起到桥接作用,保证了支撑框架边缘处边砖10连接的稳定性;也保证了边砖10与弧角板11连接的稳定性。

34.进一步的,在本实用新型中所述支撑框架包括扇形架15,所述扇形架15通过炉底板14与边砖机构相连接,扇形架15的设置,起到一个基础支撑作用,方便了边砖10结构以及其他部件在炉膛内的布置,另外,所述炉底板14通过纤维毯层13与边砖机构相连接;纤维毯层13起到很好的隔热作用,减少炉体内热量的损失。

35.作为优选的,本实用新型中所述环缝槽1-1包括上部导向槽1-11、中部过渡槽1-12以及下部收口槽1-13;所述上部导向槽1-11通过中部过渡槽1-12与下部收口槽1-13相连接;所述上部导向槽与下部收口槽错位分布。所述上部导向槽1-11包括上部槽体1-111,所述上部槽体1-111靠近炉底一侧的侧壁纵向设置;所述上部槽体1-111远离炉底一侧的侧壁端部具有导向弧面;通过三段式的槽体结构,使得环缝槽1-1呈现出多处弯折结构,最终组成一个迷宫式结构,另外,本实用新型中环缝槽1-1是一个整体式结构,本实用新型为了陈述方便,人为的把环缝槽1-1分成了三段式结构;在本实用新型中所述上部导向槽1-11通过中部过渡槽1-12与下部收口槽1-13相连接;所述上部导向槽1-11包括上部槽体1-111,所述上部槽体1-111靠近炉盘41一侧的侧壁纵向设置;所述上部槽体1-111远离炉盘41一侧的侧壁端部具有导向弧面1-112;上部槽体1-111靠近炉盘41一侧侧壁纵向设置,也就是,所述上部导向槽包括上部槽体1-111,所述上部槽体靠近炉底结构4一侧的侧壁沿纵向设置;所述上部槽体远离炉底结构4一侧的侧壁端部具有导向弧面1-112;纵向设置的上部槽体1-111内壁起到很好的导向作用,避免了冷风具有向上移动的趋势,避免了传统采用弧面设计,冷风容易直接与工件接触的问题;同理,本实用新型上部槽体1-111远离远炉盘41一侧的侧壁端部具有导向弧面;导向弧面的设置,方便了冷风的流动,减少了冷风朝向工件一侧飘散的问题。

36.作为优选的,本实用新型中所述中部过渡槽1-12为弧形结构,增加了冷风移动路径,减缓了冷风流速,减少冷风对炉膛内温度的影响;另外在本实用新型中中部过渡槽1-12包括中部槽体1-121,所述中部槽体1-121最小宽度小于上部槽体1-111的最小宽度;这样的设置,使得冷气流由窄通道向宽通道流动,可以降低冷空气流速,从而减少冷气流进入炉膛内的流量;从而减少冷风对炉膛内温度的影响。

37.作为优选的,本实用新型中所述下部收口槽1-13包括下部槽体1-131,所述下部槽体1-131的最小宽度小于中部槽体1-121的最小宽度;这样的设置,也是使得冷气流由窄通道向宽通道流动,可以降低冷空气流速,从而减少冷气流进入炉膛内的流量;为了更好的实现上述目的,在本实用新型中所述下部槽体1-131竖直截面呈喇叭口状;下部槽体1-131靠近中部槽体1-121一端宽度较大;这样的设置;这样的设置,使得下部槽体1-131进气口较为窄小,可以很好的减少冷空气进入炉膛内部。

38.作为更大的优化,本实用新型中所述下部槽体1-131倾斜设置;下部槽体1-131倾

斜设置,增加了下部槽体1-131的路径,从而使得冷空气导入路径增加,减少了冷风对炉膛内温度的影响。

39.进一步的,在本实用新型中所述环缝结构包括环缝槽1-1;处于外下部炉墙71与炉底结构4之间的环缝槽1-1为外环缝槽101;处于内下部炉墙72与炉底结构4之间的环缝槽1-1为内环缝槽102;同一水平面上,所述外环缝槽101水平截面宽度大于内环缝槽102水平截面宽度;在本实用新型中环缝结构主要是包括两个环缝槽1-1,两个环缝槽1-1分别称为外环缝槽101和内环缝槽102;外环缝槽101和内环缝槽102分布在炉底结构4两侧;本实用新型把外环缝槽101与内环缝槽102宽度设计成不同的结构,并且要求外环缝槽101宽度相当于大于内环缝槽102宽度;这样设置的目的是因为环形炉的特点,因为环形路受热后有一定的热胀,受环形炉形状的决定,受热后会向外环膨胀,本实用新型外环缝槽101在实际设计时要求宽度大于内环缝槽102宽度。

40.另外,在实际的生产过程中,如出现炉底浇注料开裂,破损,外界机械手的碰撞,炉底浇注料破损的一般都会从外环缝掉入水封槽17中,在生产过程中,对水封槽17进行清理时,一般只对外环进行清理,内环缝槽102下部的水封槽17状况相对较好。

41.具体实施如下:

42.本实用新型公开的环形加热炉,包括炉顶和炉底;炉底包括炉盘41、炉顶包括内墙2、外墙1以及炉盖3,在本实用新型中炉盘41、内墙2、外墙1以及炉盖3构成炉膛区域;在本实用新型中内墙2和外墙1上设置烧嘴19对炉膛进行加热,加热过程中通过热辐射使炉膛温度达到工艺要求。

43.所述炉底可旋转转动,所述炉盖3、内墙2以及外墙1固定不动,并且均由耐火纤维组成。

44.同时在炉顶下端设有炉墙77,炉墙77与炉底间隔分布,形成环缝结构;环缝结构包括上述的环缝槽1-1,本实用新型公开的环缝槽1-1外环缝尺寸大、内环缝尺寸小;迷宫型式的设置,增大炉膛气氛向水封槽17散热的阻力,同时不会阻碍炉底的转动,炉底浇注料破损的部分亦可轻松通过该迷宫式环缝。

45.并且本实用新型炉墙7(炉墙7因为设置位置不同,可以称为外下部炉墙71和内下部炉墙72)7与锚固砖6连接,所述锚固砖6挂在锚固钩上,所述锚固钩5焊接在炉壁上,形成固定。

46.本实用新型炉墙77靠近炉底一侧主视图呈v字状,与炉底外侧面形成了上述环缝结构;在本实用新型中所述炉墙77连接圈梁8,圈梁8下方设有固定刀9。

47.所述炉盘41由浇注料浇筑成型,炉盘41下端的边缘处均设有边砖10,边砖10、炉盘41以及炉墙77构成上述迷宫型环缝结构;本实用新型通过迷宫式的环缝结构设置,可以保证炉底旋转转动正常与炉墙77之间无摩擦,又减少热量交换。

48.另外,在本实用新型中边砖10放置于弧角板11之上,并用螺栓连接,内侧由圆钢12固定,弧角板11安装于炉底板14之上,中间垫有纤维毯层13,所述炉底板14与扇形架15连接固定,8件扇形架15组装成一个圆周,扇形架15内外侧圆周均设有活动刀16,可根据扇形架15的转动而转动。

49.同时在炉底下端设有保温结构,所述保温结构包括设置在炉壁上的支撑架18,所述支撑架18上设有保温水封槽17,所述保温水封槽17内设有保温水液;正常生产时,水封槽

17内注入一定量的水,使得活动刀16和固定刀9均在水下一定深度,这样的设置,可以减少炉膛内部热量的损失,减少热量交换,保证了炉膛温度的均匀性,使得炉膛温差较小,保证了产品质量。

50.显然本实用新型具体实现并不受上述方式的限制,只要采用了本实用新型的方法构思和技术方案进行的各种非实质性的改进,均在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。