1.本实用新型涉及一种模块化钻头,尤其涉及一种轴向防脱落抱箍式模块化钻头。

背景技术:

2.近年来模块化钻头发展十分迅速,其包括头部(也称为刀头)和杆部(也称为刀杆),头部和杆部之间的连接结构形式层出不穷,主要可以分为两大类:一、螺钉固定式连接结构;二、无任何紧固件的自锁式连接结构。

3.其中,螺钉固定式连接结构的发展已有很长时间,已很成熟,但因为需要螺钉连接,连接和拆分(更换头部等)都比较麻烦,所以越来越不受市场欢迎;无任何紧固件的自锁式连接结构近年来因为连接和拆分都比较方便而越来越受到欢迎,在自锁式的模块化钻头结构中,又可分为沿钻头轴线方向有限位(即防脱结构)和利用斜向靠山有部分限位功能的两种结构,轴向限位的目的是防止钻孔回程中切削头部由于孔壁的摩擦而脱落,前者轴向限位作用优于后者,所以应用更加广泛。

4.传统模块化钻头的自锁式连接结构,其轴向防脱功能不足,导致退钻时可能会出现头部脱落的问题。比如:

5.作为现有技术的专利文献1:专利号为“zl03803587.1”的发明专利,刀头与刀杆在顺时针旋转装配后,钻进过程中,刀头的斜向止转面在切削扭力的作用下,始终与刀杆的止转面靠紧,刀头不可能松脱。但当钻头回程时,有时,由于各种原因,刀头与孔壁的轴向摩擦力可能远大于由斜向止转面的作用产生的轴向力,致使刀头脱落,甚至卡在工件中。

6.作为现有技术的专利文献2:专利号为“zl202120751184.0”的实用新型专利,公开了一种便于拆装且具有稳定自锁功能的旋转件。该旋转件是通过顶部的具有异形锥体的销装配面与基部的具有相同的异形锥体的沉孔装配面达到锥形装配。其优点在于定心、止转与防松脱合为一体。但防松脱功能处于顶部下端,没有抱箍的卡紧功能。

技术实现要素:

7.本实用新型的目的就在于为了解决上述问题而提供一种轴向限位效果好的轴向防脱落抱箍式模块化钻头。

8.本实用新型通过以下技术方案来实现上述目的:

9.一种轴向防脱落抱箍式模块化钻头,包括相互连接的头部和杆部,所述头部的上段为头部工作段,所述头部的下段为头部连接段,所述头部工作段的中心线与所述头部连接段的中心线均与所述头部的中心线相互重叠,所述头部连接段的外径小于所述头部工作段的外径,所述杆部的上段设有杆部沉孔,所述杆部沉孔的中心线与所述杆部的中心线相互重叠,所述头部连接段置于所述杆部沉孔内,所述头部的中心线与所述杆部的中心线相互重叠,所述头部工作段的外壁上设有至少两个头部限位面,所述头部限位面的下端在横向位于所述头部工作段的最大外径圆周壁与所述头部连接段的外壁之间的位置,所述头部限位面的上端相比于所述头部限位面的下端更靠近所述头部的中心线,所述头部限位面在

竖向为弧形面,所述杆部的上端位于所述杆部沉孔以外的位置向上延伸形成至少两个杆部限位段,所述杆部限位段的内侧表面设有杆部限位面,所述杆部限位面为弧形面且与所述头部限位面的弧度相同,至少两个所述杆部限位段之间形成杆部限位内腔,所述头部工作段的下部置于所述杆部限位内腔内且所述杆部限位面与所述头部限位面紧密接触。

10.作为优选,为了使头部限位面与杆部限位段之间更好地配合并便于准确连接,所述头部限位面的横向两侧中一侧与设于所述头部工作段外周壁上的头部上凹槽交叉、另一侧与所述头部工作段的对应侧壁交叉且该对应侧壁形成竖向的头部止转面,所述头部限位面与所述头部止转面之间对应的区域为头部限位腔,所述杆部限位段置于对应的所述头部限位腔内,所述头部止转面与对应的杆部限位段的侧面紧密接触。

11.作为优选,为了提高头部限位面下部的支撑强度并便于加工,每一个所述头部限位面的下端与所述头部连接段的上端之间均设有一段头部柱形过渡面,所述头部柱形过渡面的上端和下端以及所述头部限位面的下端与所述头部的中心线之间的间距均相同,所述头部柱形过渡面的横向两侧中一侧与设于所述头部工作段外周壁上的头部上凹槽交叉、另一侧与所述头部止转面相交;对应地,每一个所述杆部限位面的下端与所述杆部限位段的下端之间均设有一段杆部柱形过渡面,所述杆部柱形过渡面的上端和下端与所述杆部的中心线之间的间距均相同,所述头部柱形过渡面与对应的所述杆部柱形过渡面之间存在0.1mm~0.5mm的间距。

12.作为优选,为了兼顾稳定连接和强度需求,所述头部限位面为两个且以所述头部的中心线为对称中心呈中心对称排列,两个所述头部限位面的两侧之间分别为所述头部上凹槽,所述头部连接段的外壁上分别设有与所述头部上凹槽对应的头部下凹槽,所述杆部限位段为两个且以所述杆部的中心线为对称中心呈中心对称排列,所述杆部的外周壁上与两个所述头部上凹槽对应的位置分别设有杆部凹槽,两个所述头部上凹槽、两个所述头部下凹槽和两个所述杆部凹槽相互对应并形成所述钻头的排屑槽。

13.作为优选,为了在实现稳定连接的同时尽量避免杆部对头部工作段的钻进干扰,所述杆部限位面在竖向的高度为所述头部限位面的在竖向的高度的二分之一至三分之二。

14.作为优选,为了使头部与杆部之间的连接更加稳定可靠,所述头部限位面与所述杆部限位面之间过盈接触,所述头部连接段与所述杆部沉孔的孔壁之间过盈接触。

15.作为优选,为了更加快速可靠地连接头部与杆部,所述头部工作段的下端表面为水平面,所述头部连接段为竖向的圆柱形段,所述杆部上位于所述杆部沉孔上端的端面为平面,所述杆部沉孔的孔壁表面为圆柱形面。

16.作为优选,为了便于应用,所述头部工作段的最大外径比所述头部连接段的最大外径至少大0.2mm。

17.作为优选,为了便于应用,所述头部工作段的最大外径与所述头部连接段的最大外径之间的比值范围在2与2.8之间。

18.本实用新型的有益效果在于:

19.本实用新型通过在头部工作段设置头部限位面,在杆部上端设置杆部连接段并在杆部连接段的内侧表面上设置杆部限位面,一方面在外径比头部连接段更大的头部工作段上有更大的设置空间,使头部限位面与杆部限位面之间的重叠部分在横向具有更大的宽度,从而能够在轴向即竖向实现更大的拉力,能够实现更好的轴向防松脱效果;另一方面将

头部限位面为弧形面可以将其下部的圆心角设计得更小,头部工作段下部与杆部连接段之间形成类似于手指抱箍的结构,相比整体锥面来说头部限位面的下部与杆部限位面之间的轴向拉力更大,能够实现更好的轴向防松脱效果;同时,杆部在头部工作段的下部将头部拉住相比在头部连接段将头部拉住要更加省力,进一步提高了头部的轴向防松脱能力。

附图说明

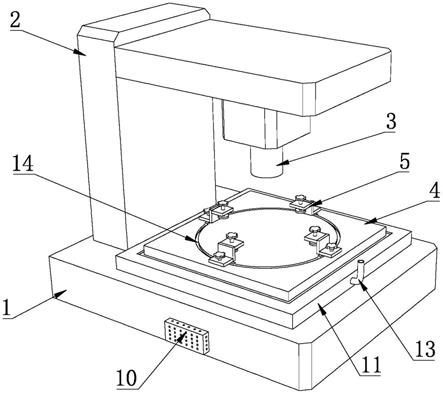

20.图1是本实用新型所述轴向防脱落抱箍式模块化钻头的主视图;

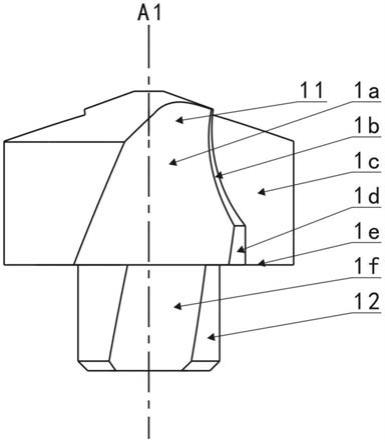

21.图2是本实用新型所述轴向防脱落抱箍式模块化钻头的头部的立体图;

22.图3是本实用新型所述轴向防脱落抱箍式模块化钻头的头部的主视图;

23.图4是本实用新型所述轴向防脱落抱箍式模块化钻头的头部的俯视图;

24.图5是图4中的b-b剖视图;

25.图6是本实用新型所述轴向防脱落抱箍式模块化钻头的杆部的立体图;

26.图7是本实用新型所述轴向防脱落抱箍式模块化钻头的杆部的主视图;

27.图8是本实用新型所述轴向防脱落抱箍式模块化钻头的杆部的俯视图;

28.图9是图8中的c-c剖视图;

29.图10是本实用新型所述轴向防脱落抱箍式模块化钻头组装时的俯视图之一;

30.图11是本实用新型所述轴向防脱落抱箍式模块化钻头组装时的俯视图之二;

31.图12是本实用新型所述轴向防脱落抱箍式模块化钻头组装时的俯视图之三;

32.图13是本实用新型所述轴向防脱落抱箍式模块化钻头组装后的受力示意俯视图;

33.图14是图13中d-d剖视图并示出了受力状态。

具体实施方式

34.下面结合附图对本实用新型作进一步说明:

35.如图1-图8所示,本实用新型所述轴向防脱落抱箍式模块化钻头包括相互连接的头部1和杆部2,头部1的上段为头部工作段11,头部1的下段为头部连接段12,头部工作段11的中心线与头部连接段12的中心线均与头部1的中心线a1相互重叠,头部连接段12的外径小于头部工作段11的外径,杆部2的上段设有杆部沉孔22,杆部沉孔22的中心线与杆部2的中心线a2相互重叠,头部连接段12置于杆部沉孔22内,头部1的中心线a1与杆部2的中心线a2相互重叠为钻头的中心线a,头部工作段11的外壁上设有至少两个头部限位面1b,头部限位面1b的下端在横向位于头部工作段11的最大外径圆周壁与头部连接段12的外壁之间的位置,头部限位面1b的上端相比于头部限位面1b的下端更靠近头部1的中心线a1,头部限位面1b在竖向为弧形面,杆部2的上端位于杆部沉孔22以外的位置向上延伸形成至少两个杆部限位段2g,杆部限位段2g的内侧表面设有杆部限位面2b,杆部限位面2b为弧形面且与头部限位面1b的弧度相同,至少两个杆部限位段2g之间形成杆部限位内腔21,头部工作段11的下部置于杆部限位内腔21内且杆部限位面2b与头部限位面1b紧密接触。

36.如图1-图8所示,本实用新型还公开以下多种更加优化的具体结构,根据实际需要可以将上述结构与下述一种或多种具体结构叠加组合形成更加优化的技术方案。

37.为了使头部限位面1b与杆部限位段2b之间更好地配合并便于准确连接,头部限位面1b的横向两侧中一侧与设于头部工作段11外周壁上的头部上凹槽1a交叉、另一侧与头部

工作段11的对应侧壁交叉且该对应侧壁形成竖向的头部止转面1c,头部限位面1b与头部止转面1c之间对应的区域为头部限位腔1g,杆部限位段2g置于对应的头部限位腔1g内,头部止转面1c与对应的杆部限位段1g的侧面2c紧密接触。

38.为了提高头部限位面1b下部的支撑强度并便于加工,每一个头部限位面1b的下端与头部连接段12的上端之间均设有一段头部柱形过渡面1d,头部柱形过渡面1d的上端和下端以及头部限位面1b的下端与头部1的中心线a1之间的间距均相同,头部柱形过渡面1d的横向两侧中一侧与设于头部工作段11外周壁上的头部上凹槽1a交叉、另一侧与头部止转面1c相交;对应地,每一个杆部限位面2b的下端与杆部限位段2g的下端之间均设有一段杆部柱形过渡面2d,杆部柱形过渡面2d的上端和下端与杆部2的中心线a2之间的间距均相同,头部柱形过渡面1d与对应的杆部柱形过渡面2d之间存在0.1mm~0.5mm的间距。

39.为了兼顾稳定连接和强度需求,头部限位面1b为两个且以头部1的中心线a1为对称中心呈中心对称排列,两个头部限位面1b的两侧之间分别为头部上凹槽1a,头部连接段12的外壁上分别设有与头部上凹槽1a对应的头部下凹槽1f,杆部限位段2g为两个且以杆部2的中心线a2为对称中心呈中心对称排列,杆部2的外周壁上与两个头部上凹槽1a对应的位置分别设有杆部凹槽2a,两个头部上凹槽1a、两个头部下凹槽1f和两个杆部凹槽2a相互对应并形成所述钻头的排屑槽。

40.为了在实现稳定连接的同时尽量避免杆部2对头部工作段11的钻进干扰,杆部限位面2b在竖向的高度为头部限位面1b的在竖向的高度的二分之一至三分之二。

41.为了使头部1与杆部2之间的连接更加稳定可靠,头部限位面1b与杆部限位面2b之间过盈接触,头部连接段12与杆部沉孔22的孔壁之间过盈接触。特别地,相比“过盈配合”,本公开中的“过盈接触”既利用了过盈量,又兼顾装配方法简易;用扳手即可实现人工拆卸,无需使用压入法或温差法等其他装卸方法。该结构的优点还在于,在兼顾拆装便捷的前提下,头部连接段12与杆部沉孔22的孔壁、头部限位面1b与杆部限位面2b形成的过盈接触共同作用下,在反向旋转退刀或直接拔刀时,更好地避免发生松脱现象。

42.为了更加快速可靠地连接头部1与杆部2,头部工作段11的下端表面1e为水平面,头部连接段12为竖向的圆柱形段,杆部2上位于杆部沉孔22上端的端面2e为平面,杆部沉孔22的孔壁表面为圆柱形面。

43.为了便于应用,头部工作段11的最大外径比头部连接段12的最大外径至少大0.2mm;头部工作段11的最大外径与头部连接段12的最大外径之间的比值范围在2与2.8之间。

44.如图1-图14所示,连接头部1和杆部2的过程如下:

45.第一步,将头部连接段12沿头部1的轴心线a1向下对准杆部沉孔22,注意在圆周向方让头部连接段12的凸出部对准杆部沉孔22的缺口部,使头部工作段11的下端表面1e与杆部2上位于杆部沉孔22上端的端面2e接触,如图10所示。

46.第二步,将头部1沿顺时针方向旋转,使头部连接段12的周向进入杆部沉孔22内,由于头部连接段12与杆部沉孔22的孔壁之间过盈接触,所以旋转扭力稍大一些,再继续旋转,使杆部连接段2g逐渐进入头部限位腔1g内,头部限位面1b与对应的杆部限位面2b之间、头部柱形过渡面1d与对应的杆部柱形过渡面2d之间分别逐渐接触和重叠,由于头部限位面1b与杆部限位面2b之间过盈接触,所以旋转扭力会更大一些,如图11所示。

47.第三步、继续同向旋转头部1,直到使头部止转面1c与对应的杆部限位段1g的侧面2c紧密接触为止,如图12所示,此时头部1与杆部2连接到位,头部1的中心线a1与杆部2的中心线a2相互重叠为钻头的中心线a。此时头部1和杆部2之间的受力状态如图13和图14所示,头部限位面1b与对应的杆部限位面2b之间、头部工作段11的下端表面1e与杆部2上位于杆部沉孔22上端的端面2e之间、头部连接段12的外壁与杆部沉孔22的孔壁之间分别对应相互受力,使头部1和杆部2之间稳定连接,杆部限位面2b对头部限位面1b形成的轴向拉力是防止头部1脱落的最大保障。

48.需要分离头部1和杆部2时,沿反时针方向旋转头部1,即可使头部连接段12的凸出部回到杆部沉孔22的缺口部位置,再沿轴向取出头部1即可。

49.上述实施例只是本实用新型的较佳实施例,并不是对本实用新型技术方案的限制,只要是不经过创造性劳动即可在上述实施例的基础上实现的技术方案,均应视为落入本实用新型专利的权利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。