1.本实用新型涉及压缩机领域,尤其涉及一种压缩机及其壳体。

背景技术:

2.现有车用电动压缩机重量要求越来越轻,结构越来越紧凑,转速需求越来越高,但是噪音要求越来越严格,对于已量产的产品在匹配新项目的过程中,如何在外观以及压缩机机械结构不改变的基础上,进一步降低噪音成了重要的课题。目前降低噪音的主要手段是找到噪音源,通过改变噪音源的结构或者使用新的零部件来改变噪音频段,使其不在同一频段产生叠加,但是一旦改变结构或者使用新的零部件,势必需要进行寿命试验以确认新采用的结构以及零部件的寿命满足要求,造成开发进度的延长,开发成本的增加。

3.在一些现有技术中,主要通过增加消音器来降低噪声。然而,增加消音器势必要引入新的零部件,同时由于新零部件的引入,就需要对压缩机外壳进行变更,这样的噪音解决方案难以满足不对压缩机外壳进行较大变更的需求。其次,对于多层结构的消音器,其将导致排气气流通道上增加了一个扩张室,局部阻力损失显著增加,导致排气阻力增加,进而压缩机功率增加,能效比降低。再次,在涡旋压缩机中使用多层结构的消音器,相当于又多增加了零部件,压缩机的尺寸也要相应的增大,这也不利于涡旋压缩机轻量化和小型化设计。

4.由此,在不改变压缩机外观、机械结构,不增加新零部件的前提下,降低压缩机噪音,是本领域技术人员亟待解决的技术问题。

技术实现要素:

5.本实用新型为了克服上述现有技术存在的缺陷,提供一种压缩机及其壳体,从而在不改变压缩机外观、机械结构,不增加新零部件的前提下,降低压缩机噪音。

6.本实用新型提供一种压缩机的壳体,所述压缩机的壳体设置有球状内壁结构,所述球状内壁结构在压缩机的轴向截面为一个或多个朝向所述压缩机的轴线内凹或者外凸的圆弧,其中,所述壳体内的噪声声波在入射到壳体内壁时,被所述球状内壁结构产生不同角度的折射,以使得折射后所述噪声声波产生干涉。

7.在本技术的一些实施例中,所述球状内壁结构在压缩机的轴向截面为一个朝向所述压缩机的轴线内凹或者外凸的圆弧,所述圆弧的半径为所述壳体内腔直径的0.5到5倍。

8.在本技术的一些实施例中,所述球状内壁结构在压缩机的轴向截面为多个朝向所述压缩机的轴线内凹的圆弧,所述圆弧的半径为所述壳体内腔直径的0.1到3倍。

9.在本技术的一些实施例中,所述球状内壁结构在压缩机的轴向截面为多个朝向所述压缩机的轴线外凸的圆弧,所述圆弧的半径为所述壳体内腔直径的0.1到3倍。

10.在本技术的一些实施例中,相邻圆弧采用尖角过渡、平面过渡、圆角光滑过渡中的一种。

11.在本技术的一些实施例中,所述球状内壁结构在压缩机的轴向截面为多个朝向所述压缩机的轴线内凹的第一圆弧和多个朝向所述压缩机的轴线外凸的第二圆弧,所述第一

圆弧和所述第二圆弧间隔设置,所述圆弧的半径为所述壳体内腔直径的0.1到3倍。

12.在本技术的一些实施例中,所述圆弧的弦高为0.05至1毫米。

13.在本技术的一些实施例中,所述球状内壁结构沿所述壳体的周向和/或轴向方向延伸。

14.在本技术的一些实施例中,所述壳体包括前壳、后壳、壳体,所述球状内壁结构设置在所述前壳、后壳、壳体中的一个或多个上。

15.根据本技术的又一方面,还提供一种压缩机,包括:

16.如上所述的壳体,具有容置空间;

17.压缩机构,位于所述容置空间内,所述压缩机构包括静涡盘以及动涡盘;

18.电机机构,位于所述容置空间内,包括电机转子和电机定子,所述电机机构驱动所述动涡盘相对于所述静涡盘转动,以压缩所述压缩腔内的制冷剂;

19.偏心曲轴,分别联接所述电机机构的电机转子以及所述动涡盘以传递所述电机转子的旋转力。

20.相比现有技术,本实用新型具有如下优势:

21.本实用新型通过在压缩机的壳体设置有球状内壁结构,所述壳体内的噪声声波在入射到壳体内壁时,被所述球状内壁结构产生不同角度的折射,以使得折射后所述噪声声波产生干涉。由此,压缩机整体外观以及机械结构无变化,不需要进行寿命试验,在保证强度的前提下,压缩机材料成本无变化;同时,压缩机各个外壳件不涉及修模,可通过不同的加工实现,加工长度变化很小,对于制造成本的影响基本可以忽略不计。

附图说明

22.通过参照附图详细描述其示例实施方式,本实用新型的上述和其它特征及优点将变得更加明显。

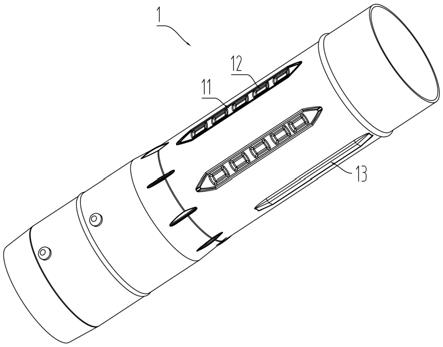

23.图1示出了根据本实用新型实施例的压缩机的立体图。

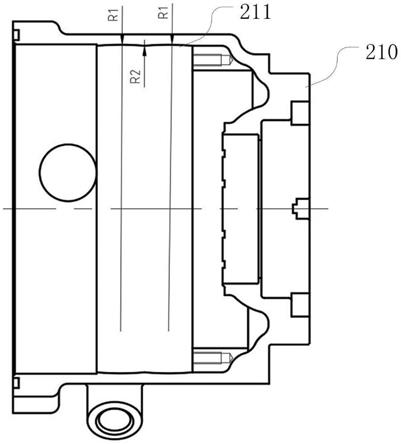

24.图2示出了根据本实用新型第一实施例的压缩机的壳体的剖面图。

25.图3示出图2的局部放大图。

26.图4示出了根据本实用新型第二实施例的压缩机的壳体的剖面图。

27.图5示出图4的局部放大图。

28.图6示出了根据本实用新型第三实施例的压缩机的壳体的剖面图。

29.图7示出了根据本实用新型第四实施例的压缩机的壳体的剖面图。

30.图8示出了根据本实用新型第五实施例的压缩机的壳体的剖面图。

具体实施方式

31.现在将参考附图更全面地描述示例实施方式。然而,示例实施方式能够以多种形式实施,且不应被理解为限于在此阐述的实施方式;相反,提供这些实施方式使得本实用新型将全面和完整,并将示例实施方式的构思全面地传达给本领域的技术人员。在图中相同的附图标记表示相同或类似的结构,因而将省略对它们的重复描述。

32.为了改善现有技术的缺陷,本实用新型提供了一种压缩机,优选地为电动汽车用涡旋压缩机,但本实用新型提供的压缩机不限于电动汽车使用。

33.首先参见图1,图1示出本实用新型实施例的压缩机。

34.在本实施例中,压缩机100包括壳体、压缩机构、电机机构、偏心曲轴以及平衡块结构。壳体具有容置空间。压缩机构位于所述容置空间内,所述压缩机构包括静涡盘以及动涡盘。静涡盘设有第一涡旋齿。动涡盘设有第二涡旋齿,且动涡盘设有第二涡旋齿的一侧与所述静涡盘的第一涡旋齿相对。所述静涡盘的第一涡旋齿与所述动涡盘的第二涡旋齿形成压缩腔。所述静涡盘背向所述动涡盘的一侧与所述前壳形成排气腔。所述动涡盘背向所述静涡盘的一侧与所述壳体形成低压腔。电机机构位于所述容置空间内,电机机构包括电机转子和电机定子,所述电机机构驱动所述动涡盘相对于所述静涡盘转动,以压缩所述压缩腔内的制冷剂。偏心曲轴分别联接所述电机机构的电机转子以及所述动涡盘以传递所述电机转子的旋转力。其中,所述偏心曲轴通过所述分体式轴套以及所述动涡盘滚针轴承与所述动涡盘联接。如图1压缩机的壳体可以包括前壳110、壳体120和后壳130。前壳110、壳体120和后壳130可以分别成型,或者一体成型,本技术并非以此为限制。

35.本技术还提供一种压缩机的壳体,所述压缩机的壳体可以设置有球状内壁结构,所述球状内壁结构在压缩机的轴向截面为一个或多个朝向所述压缩机的轴线内凹或者外凸的圆弧,其中,所述壳体内的噪声声波在入射到壳体内壁时,被所述球状内壁结构产生不同角度的折射,以使得折射后所述噪声声波产生干涉。

36.下面分别结合多个实施例,对本技术提供的壳体结构进行说明书。

37.第一实施例参见图2和图3,图2示出了根据本实用新型第一实施例的压缩机的壳体的剖面图。图3示出图2的局部放大图。

38.在本实施例中,壳体210的所述球状内壁结构211在压缩机的轴向截面为多个朝向所述压缩机的轴线内凹的第一圆弧(212和214)和一个朝向所述压缩机的轴线外凸的第二圆弧213。第一圆弧的曲率半径为r1,第二圆弧的曲率半径为r2。所述第一圆弧和所述第二圆弧间隔设置,所述圆弧r1、r2的半径可以为所述壳体内腔直径的0.1到3倍。第一圆弧和所述第二圆弧的弦高可以设置为0.05至1毫米。进一步地,在本实施例中,所述球状内壁结构211可以沿所述壳体的周向和/或轴向方向延伸。例如,所述壳体的不同角度的轴向截面的球状内壁结构处处一致。又例如,所述壳体的轴向截面的球状内壁结构也为多个朝向所述压缩机的轴线内凹的第一圆弧和多个朝向所述压缩机的轴线外凸的第二圆弧。

39.第二实施例参见图4和图5,图4示出了根据本实用新型第二实施例的压缩机的壳体的剖面图。图5示出图4的局部放大图。

40.在本实施例中,壳体220的所述球状内壁结构221在压缩机的轴向截面为多个朝向所述压缩机的轴线内凹的第一圆弧(222、224和226)和多个朝向所述压缩机的轴线外凸的第二圆弧(223和225)。第一圆弧的曲率半径为r1,第二圆弧的曲率半径为r2。所述第一圆弧和所述第二圆弧间隔设置,所述圆弧r1、r2的半径可以为所述壳体内腔直径的0.1到3倍。第一圆弧和所述第二圆弧的弦高可以设置为0.05至1毫米。进一步地,在本实施例中,所述球状内壁结构221可以沿所述壳体的周向和/或轴向方向延伸。例如,所述壳体的不同角度的轴向截面的球状内壁结构处处一致。又例如,所述壳体的轴向截面的球状内壁结构也为多个朝向所述压缩机的轴线内凹的第一圆弧和多个朝向所述压缩机的轴线外凸的第二圆弧。

41.第三实施例参见图6,图6示出了根据本实用新型第三实施例的压缩机的壳体的剖面图。

42.在本实施例中,壳体230的所述球状内壁结构231在压缩机的轴向截面为一个朝向所述压缩机的轴线内凹的圆弧,所述圆弧的半径为所述壳体内腔直径的0.5到5倍。圆弧的弦高可以设置为0.05至1毫米。进一步地,在本实施例中,所述球状内壁结构231可以沿所述壳体的周向和/或轴向方向延伸。例如,所述壳体的不同角度的轴向截面的球状内壁结构处处一致。又例如,所述壳体的轴向截面的球状内壁结构也为圆弧形状。

43.第四实施例参见图7,图7示出了根据本实用新型第四实施例的压缩机的壳体的剖面图。

44.在本实施例中,壳体230的所述球状内壁结构231在压缩机的轴向截面为一个朝向所述压缩机的轴线外凸的圆弧,所述圆弧的半径为所述壳体内腔直径的0.5到5倍。圆弧的弦高可以设置为0.05至1毫米。进一步地,在本实施例中,所述球状内壁结构231可以沿所述壳体的周向和/或轴向方向延伸。例如,所述壳体的不同角度的轴向截面的球状内壁结构处处一致。又例如,所述壳体的轴向截面的球状内壁结构也为圆弧形状。

45.第五实施例参见图8,图8示出了根据本实用新型第五实施例的压缩机的壳体的剖面图。

46.在本实施例中,壳体230的所述球状内壁结构231在压缩机的轴向截面为多个朝向所述压缩机的轴线外凸的圆弧,所述圆弧的半径为所述壳体内腔直径的0.1到3倍。圆弧的弦高可以设置为0.05至1毫米。进一步地,在本实施例中,所述球状内壁结构231可以沿所述壳体的周向和/或轴向方向延伸。例如,所述壳体的不同角度的轴向截面的球状内壁结构处处一致。又例如,所述壳体的轴向截面的球状内壁结构也为圆弧形状。

47.在本实施例中,相邻圆弧采用尖角过渡、平面过渡、圆角光滑过渡中的一种。

48.在一些变化例中,壳体的所述球状内壁结构在压缩机的轴向截面为多个朝向所述压缩机的轴线内凹的圆弧,所述圆弧的半径为所述壳体内腔直径的0.1到3倍。本技术并非以此为限制。

49.进一步地,所述壳体包括前壳、后壳、壳体,所述球状内壁结构设置在所述前壳、后壳、壳体中的一个或多个上。

50.具体而言,对于压缩机来说,运转速度快慢直接影响噪音的大小,因此,球状内壁结构可以根据压缩机转速来进行设置。球状内壁的圆弧大小可以根据下式进行计算:r=a*s/(2*d*h*n),其中,a为调整参数,s为压缩机运转转速(主要降噪的目标转速),d为是壳体内径的直径,h为圆弧弦高,n为内壁圆弧段的数量。进一步地,上式中,a可以按经验或者经由仿真模拟算法进行设置。h可以在设定壁厚强度的基础上,根据实际壳体壁厚来确定。

51.以上仅仅是示意性地描述本实用新型的多个实现方式,本实用新型并非以此为限制,各实施例可以单独或组合实现。

52.本实用新型通过在压缩机的壳体设置有球状内壁结构,所述壳体内的噪声声波在入射到壳体内壁时,被所述球状内壁结构产生不同角度的折射,以使得折射后所述噪声声波产生干涉。由此,压缩机整体外观以及机械结构无变化,不需要进行寿命试验,在保证强度的前提下,压缩机材料成本无变化;同时,压缩机各个外壳件不涉及修模,可通过不同的加工实现,加工长度变化很小,对于制造成本的影响基本可以忽略不计。

53.以上具体地示出和描述了本实用新型的示例性实施方式。应该理解,本实用新型不限于所公开的实施方式,相反,本实用新型意图涵盖包含在所附权利要求范围内的各种

修改和等效置换。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。