1.本实用新型属于化工技术领域,具体涉及一种异丙苯装置污苯精制系统。

背景技术:

2.在异丙苯的生产工艺中,由于原料苯中夹带杂质,苯塔必须排放污苯液,避免杂质在系统内累积。污苯液含苯88wt%,不能作为商品外售。

3.目前,现有装置污苯去向主要是:1)送至园区芳烃抽提装置;2)作为燃料油并入燃料管网;3)作为废液焚烧。然而,并不是所有异丙苯装置周边配套芳烃抽提装置,而作为燃料或者废液焚烧,会造成原料苯的大量浪费,所以回收污苯中的物料苯,降低装置的物耗,已成为关注的重点。

4.本异丙苯装置污苯精制的方法,采用单台精馏塔精馏操作,实现了物料苯的回收,具有一定的推广前景。

5.本实用新型解决了异丙苯装置原料消耗苯烯比高的问题,将污苯废液进行分离提纯,将其中苯回收返回反应系统,大幅降低了异丙苯装置的苯烯比,苯物料消耗降低效果显著。

技术实现要素:

6.为了解决现有技术存在的上述问题,本实用新型的目的在于提供一种有效分离出污苯中杂质的异丙苯装置污苯精制系统。

7.本实用新型所采用的技术方案为:

8.一种异丙苯装置污苯精制系统,包括污苯精馏塔,污苯精馏塔的中部连接有通入污苯流股的通入管路,污苯精馏塔的顶部连接有排出气相杂质的气相杂质分离管路,污苯精馏塔的底部连接有排出液相杂质的液相杂质分离管路,污苯精馏塔的中部还连接有回收苯流股的产品管路,产品管路连接污苯精馏塔的一端低于通入管路连接污苯精馏塔的一端。

9.通过设置污苯精馏塔的温度和压力,使得从通入管路通入的污苯流股在污苯精馏塔内充分分离出气相和液相。气相杂质从气相杂质分离管路充分分离,液相杂质经液相杂质分离管路充分分离。经分离后,纯度较高的回收苯流股经产品管路采出。本实用新型解决了异丙苯装置原料消耗苯烯比高的问题,将污苯废液进行分离提纯,将其中苯回收返回反应系统,大幅降低了异丙苯装置的苯烯比,苯物料消耗降低效果显著。

10.作为本实用新型的优选方案,所述产品管路上依次连接有侧采罐和侧采冷却器。回收苯流股从污苯精馏塔中部采出进入侧采罐储存,储存后流股进入侧采冷却器冷却,冷却后流股返回上游反应系统回用,采出的流股为97.14wt%回收苯产品,大大提高苯纯度。

11.作为本实用新型的优选方案,所述气相杂质分离管路上依次连接有塔顶冷却器和气液分离罐。污苯精馏塔塔顶气相流股进入塔顶冷凝器中部分冷凝,部分冷凝后的流股进入气液分离罐中气液分离,从而气相杂质能充分分离出来。

12.作为本实用新型的优选方案,所述气液分离罐分别连接有气相杂质采出管和液相回流管,液相回流管的另一端连接到污苯精馏塔的顶部。经气液分离罐分离后的液相中可能含有苯和重组分杂质,则通过液相回流管将分离的液相回流到污苯精馏塔顶部,使其再次进行分离。最终气相杂质从采出管充分分离出来。

13.作为本实用新型的优选方案,所述液相回流管上还连接有液相合流管,液相合流管的另一端连接到液相杂质分离管路。经液相回流管将液相循环回流到污苯精馏塔后,经液相合流管的液相为重组分杂质,从而保证该部分重组分杂质充分分离出来。

14.作为本实用新型的优选方案,所述液相杂质分离管路远离污苯精馏塔的一端分别连接有重组分回流管和液相杂质采出管,重组分回流管的另一端连接到污苯精馏塔的底部。重组分流股部分回流到污苯精馏塔,最终从液相杂质采出管采出液相杂质。

15.作为本实用新型的优选方案,所述重组分回流管上连接有塔底再沸器。重组分流股进入污苯精馏塔塔底再沸器再沸,从而该流股中的气相杂质或苯能在污苯精馏塔中上升,降低从液相杂质采出管采出的液相流股中苯和气相杂质的含量。

16.作为本实用新型的优选方案,所述液相杂质采出管上连接有废液冷却器。液相流股进入废液冷却器冷却,冷却后流股送至废液焚烧系统处理。

17.作为本实用新型的优选方案,所述污苯精馏塔的操作压力范围为0~ 0.1mpag。

18.作为本实用新型的优选方案,所述污苯精馏塔的顶部的温度范围为 70~80℃,污苯精馏塔的底部的温度为85~95℃。

19.本实用新型的有益效果为:

20.本实用新型中,气相杂质从气相杂质分离管路充分分离,液相杂质经液相杂质分离管路充分分离。经分离后,纯度较高的回收苯流股经产品管路采出。本实用新型解决了异丙苯装置原料消耗苯烯比高的问题,将污苯废液进行分离提纯,将其中苯回收返回反应系统,大幅降低了异丙苯装置的苯烯比,苯物料消耗降低效果显著。

附图说明

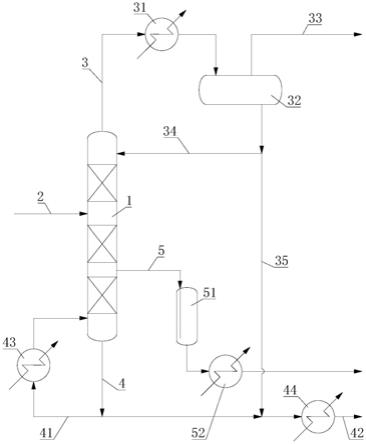

21.图1是本实用新型的结构示意图。

22.图中,1-污苯精馏塔;2-通入管路;3-气相杂质分离管路;4-液相杂质分离管路;5-产品管路;31-塔顶冷却器;32-气液分离罐;33-气相杂质采出管;34-液相回流管;35-液相合流管;41-重组分回流管;42-液相杂质采出管;43-塔底再沸器;44-废液冷却器;51-侧采罐;52-侧采冷却器。

具体实施方式

23.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本实用新型,而不能理解为对本实用新型的限制。

24.如图1所示,本实施例的异丙苯装置污苯精制系统,包括污苯精馏塔1,污苯精馏塔1的中部连接有通入污苯流股的通入管路2,污苯精馏塔1的顶部连接有排出气相杂质的气相杂质分离管路3,污苯精馏塔1的底部连接有排出液相杂质的液相杂质分离管路4,污苯精

馏塔1的中部还连接有回收苯流股的产品管路5,产品管路5连接污苯精馏塔1的一端低于通入管路2连接污苯精馏塔1的一端。

25.通过设置污苯精馏塔1的温度和压力,使得从通入管路2通入的污苯流股在污苯精馏塔1内充分分离出气相和液相。气相杂质从气相杂质分离管路3充分分离,液相杂质经液相杂质分离管路4充分分离。经分离后,纯度较高的回收苯流股经产品管路5采出。本实用新型解决了异丙苯装置原料消耗苯烯比高的问题,将污苯废液进行分离提纯,将其中苯回收返回反应系统,大幅降低了异丙苯装置的苯烯比,苯物料消耗降低效果显著。

26.具体地,所述产品管路5上依次连接有侧采罐51和侧采冷却器52。回收苯流股从污苯精馏塔1中部采出进入侧采罐51储存,储存后流股进入侧采冷却器52冷却,冷却后流股返回上游反应系统回用,采出的流股为 97.14wt%回收苯产品,大大提高苯纯度。

27.具体地,所述气相杂质分离管路3上依次连接有塔顶冷却器31和气液分离罐32。污苯精馏塔1塔顶气相流股进入塔顶冷凝器中部分冷凝,部分冷凝后的流股进入气液分离罐32中气液分离,从而气相杂质能充分分离出来。

28.所述气液分离罐32分别连接有气相杂质采出管33和液相回流管34,液相回流管34的另一端连接到污苯精馏塔1的顶部。经气液分离罐32分离后的液相中可能含有苯和重组分杂质,则通过液相回流管34将分离的液相回流到污苯精馏塔1顶部,使其再次进行分离。最终气相杂质从采出管充分分离出来。

29.所述液相回流管34上还连接有液相合流管35,液相合流管35的另一端连接到液相杂质分离管路4。经液相回流管34将液相循环回流到污苯精馏塔1后,经液相合流管35的液相为重组分杂质,从而保证该部分重组分杂质充分分离出来。具体地,液相合流管35的另一端连接到液相杂质采出管42上,且液相合流管35位于废液冷却器44入口的一侧。

30.具体地,所述液相杂质分离管路4远离污苯精馏塔1的一端分别连接有重组分回流管41和液相杂质采出管42,重组分回流管41的另一端连接到污苯精馏塔1的底部。重组分流股部分回流到污苯精馏塔1,最终从液相杂质采出管42采出液相杂质。所述重组分回流管41上连接有塔底再沸器 43。重组分流股进入污苯精馏塔1塔底再沸器43再沸,从而该流股中的气相杂质或苯能在污苯精馏塔1中上升,降低从液相杂质采出管42采出的液相流股中苯和气相杂质的含量。

31.所述液相杂质采出管42上连接有废液冷却器44。液相流股进入废液冷却器44冷却,冷却后流股送至废液焚烧系统处理。

32.工作过程:

33.将来自苯塔的污苯流股(99℃)通入污苯精馏塔1的中部;污苯精馏塔1塔顶气相流股(76.6℃)进入塔顶冷凝器中部分冷凝,部分冷凝后的流股(38℃)进入气液分离罐32中气液分离。气相流股进入焚烧系统,液相流股分流为两路,一路流股回流至污苯精馏塔1顶部,另一路流股通入液相杂质采出管42合流。回收苯流股(87.9℃)从苯精馏塔中部采出进入侧采罐51储存,储存后流股进入侧采冷却器52冷却,冷却后流股(38℃) 返回上游反应系统回用,产品管路5流股为97.14wt%回收苯产品。重组分流股(91.9℃)进入塔底再沸器43再沸,塔底采出流股与液相合流管35中的流股合流;合流流股进入废液冷却器44冷却,冷却后流股(38.7℃)送至废液焚烧系统处理。

34.污苯精馏塔1的操作压力范围为0~0.1mpag。

35.污苯的进料量为405.372kg/h,其中苯的质量分数为88wt%,回收苯量为324.434kg/h。污苯精馏塔1a的最佳操作压力为0.02mpag,塔顶温度为 76.6℃,塔底温度为91.9℃。

36.传统方法是将污苯作为燃料油并入燃料管网或者作为废液焚烧,这样势必造成异丙苯装置苯消耗增加。现有方法将污苯进行提纯分离,回收苯返回系统,降低装置物料,增加一定的经济效益。

37.本实用新型不局限于上述可选实施方式,任何人在本实用新型的启示下都可得出其他各种形式的产品,但不论在其形状或结构上作任何变化,凡是落入本实用新型权利要求界定范围内的技术方案,均落在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。