1.本实用新型涉及冶炼行业废液处理领域,尤其涉及一种富离子液脱硫处理系统。

背景技术:

2.冶炼行业富含二氧化硫的离子液俗称为富离子液,在富离子液温度达到105℃时,富离子液中的so2会以气态形式释放出来,使富离子液变为贫离子液。现有脱硫工艺是将富离子液导入再生塔,通过蒸汽加热到特定温度后,使富离子液中的so2以与水蒸气的混合物的形式溢出,随后利用so2和水蒸气的凝结点不同的特性,将so2与水蒸气的混合物导入冷却器,通过冷却器将混合物降温至50℃以下,此时90%以上的水蒸气会凝结成液态,而大部分so2会保持气态,形成气液混合物,降温后的气液混合物进入气液分离器,实现气体与液体的分离,分离出的液态贫离子液通过回流泵进入再生塔重新处理,分离出的气相为纯度99%的so2气体,回收利用。

3.这种方案,一方面再生塔底部的富离子液需要加热使其变成气态,另一方面,气态的混合物需要借助冷却器进行制冷冷却,一个系统中既有加热又有冷却,传统方案是完全分离的,即用蒸汽对塔内富离子液进行加热,在塔顶利用冷却水进行冷却,结果是导致加热再生塔的热量大部分通过塔顶逸出,然后通过冷却水带走,造成大量的热量浪费,同时消耗大量的冷却水。

4.为了解决这个问题,中国实用新型专利cn203768054u

‑“

剩余氨水蒸氨塔顶氨蒸汽余热回收系统”提供了一种节能的方案,通过热泵组件回收蒸氨塔(即再生塔)塔顶的热量,制取的热量通过再沸器为蒸氨塔加热。即利用可用低品位热源做驱动制取高品位热源的热泵组件对塔顶蒸汽热量进行回收,对塔内液体进行加热,实现了制冷与制热的综合,降低了整个系统的能量消耗。但是其是针对蒸氨塔设计的,将其直接引入对富离子液脱硫工艺中时会有如下问题:

5.首先,富离子液中富含so2,其腐蚀性比氨水要大很多,热泵组件虽然技术成熟,但是结构复杂,直接用富离子液作为热源使用时,很容易受腐蚀损坏,日常维护成本较高。

6.其次,氨与二氧化硫的特性不同,当热泵组件利用塔顶的富离子蒸汽的热量制取更高品位热源时(实际是对富离子蒸汽的降温),其难以将富离子蒸汽的温度降低至50℃以下,而高于这个温度,混合物中的水蒸气的凝结程度不足,导致脱硫效率低下,所以还必须设法进一步降低混合物的温度。

7.再次,再生塔底部需要设置两套加热系统,一套为传统的加热系统,另一套为利用热泵回收热量的加热系统,硬件成本高。

8.为此,我们提供了一种新的技术方案,解决上述问题。

技术实现要素:

9.本实用新型所要解决的技术问题是:提供一种富离子液脱硫处理系统。

10.为解决上述技术问题,本实用新型所采用的技术方案是:

11.一种富离子液脱硫处理系统,包括再生塔、第一再沸器、热泵组件和气液分离器,还包括余热利用装置和再冷器,所述再冷器串联在所述热泵组件与气液分离器之间,所述余热利用装置用于将热泵组件回收的热量加热再生塔中的富离子液。

12.与现有技术相比,本实用新型具有如下技术效果:

13.串联在所述热泵组件与气液分离器之间的再冷器对从热泵组件中出来的气液混合物进一步降温,确保混合物的温度在50℃以下,保证了混合物中水蒸气的凝结度,提高了系统的工作效率,也保证了后续利用so2工艺工况的稳定。

14.在上述技术方案的基础上,本实用新型还可以做如下改进。

15.优选地,所述再生塔上设有富离子液入口、第一富离子液出口、第一热富硫蒸汽入口和热富硫蒸汽出口;

16.所述第一再沸器上设有一再沸废液入口、一再沸废蒸汽出口、加热源入口和加热源出口;

17.所述第一富离子液出口连通至第一再沸器的一再沸废液入口,所述第一热富硫蒸汽入口连通一再沸废蒸汽出口;所述加热源入口连接外部热源,所述加热源出口连接至外部;此处加热源可以是蒸汽、也可以是热水还可以是热油,任何一种加热源都可实现相关功能。

18.所述热泵组件包括内部相互连通的泵组富硫蒸汽入口、泵组富硫蒸汽出口、余热利用入口、余热利用出口、泵组冷却水入口和泵组冷却水出口,所述泵组冷却水入口和泵组冷却水出口连接至外部冷却水系统;

19.所述再冷器包括内部相互连通的再冷富硫蒸汽入口、再冷富硫蒸汽出口、再冷冷却水入口和再冷冷却水出口,所述再冷冷却水入口和再冷冷却水出口连接至外部冷却水系统;

20.所述气液分离器包括气液混合物入口、气态出口和液态出口;

21.所述热富硫蒸汽出口与所述泵组富硫蒸汽入口连通,所述泵组富硫蒸汽出口与再冷富硫蒸汽入口连通,所述再冷富硫蒸汽出口与气液分离器的气液混合物入口连通,所述气液分离器的气态出口连通至外部二氧化硫利用装置;所述气液分离器的液态出口连通至富离子液回流口;

22.所述余热利用入口、余热利用出口连通至余热利用装置。

23.进一步地,所述余热利用装置为热水再沸器,所述热水再沸器包括热水入口、热水出口、热水沸废液入口和热水沸废蒸汽出口,所述再生塔上还设有第二富离子液出口和第二热富硫蒸汽入口;

24.所述第二富离子液出口连通至热水再沸器的热水沸废液入口,所述第二热富硫蒸汽入口连通热水沸废蒸汽出口;所述热水入口连通至所述余热利用出口,所述热水出口连通至所述余热利用入口,所述热水再沸器与所述热泵组件之间的管路上设有热水循环泵。

25.采用上述进一步方案的有益效果是,将回收的热量利用热水再沸器对富离子液进行加热,工艺、结构较为成熟,便于实施。

26.进一步地,所述余热利用装置为蒸汽再沸器,所述蒸汽再沸器包括蒸汽沸加热蒸汽入口、蒸汽沸凝结水出口、蒸汽沸废液入口和蒸汽沸废蒸汽出口,所述再生塔上还设有第二富离子液出口和第二热富硫蒸汽入口;

27.所述第二富离子液出口连通至蒸汽再沸器的蒸汽沸废液入口,所述第二热富硫蒸汽入口连通蒸汽沸废蒸汽出口;所述蒸汽沸加热蒸汽入口连通至所述余热利用出口,所述蒸汽沸凝结水出口连通至外部,所述余热利用入口连通至外部水源。

28.采用上述进一步方案的有益效果是,将回收的热量直接对外部水源,如锅炉补水进行加热成蒸汽,蒸汽再沸器的工艺、结构也较为成熟,便于实施。

29.进一步地,所述第一再沸器的加热源为蒸汽,在此情况下,所述第一再沸器与所述蒸汽再沸器可以为同一个蒸汽再沸器;

30.所述第一富离子液出口和第二富离子液出口为同一出口;

31.所述第一热富硫蒸汽入口与第二热富硫蒸汽入口为同一入口。

32.采用上述进一步方案的有益效果是,当回收的热量直接用来制取蒸汽时,无需建设两套蒸汽再沸器,将热泵组件产生的蒸汽直接接入第一再沸器的加热蒸汽管道即可,降低了硬件建设成本。

33.进一步地,还包括防腐换热器,所述防腐换热器设于再生塔与热泵组件之间,所述防腐换热器设有防腐换富硫蒸汽入口、防腐换富硫蒸汽出口、防腐换热水出口和防腐换回水入口;

34.所述防腐换富硫蒸汽入口连通至所述热富硫蒸汽出口,所述防腐换富硫蒸汽出口连通至再冷富硫蒸汽入口,所述防腐换热水出口和防腐换回水入口连通至热泵组件。

35.采用上述进一步方案的有益效果是,通过防腐换热器换取热水之后,利用热水进入热泵组件进行热交换,避免了富离子蒸汽直接进入热泵组件造成热泵组件内部的腐蚀。换热器的建设成本相对于热泵组件的建设成本要低得多,因此从整体上而言提高了系统的稳定性,降低了后期维护的成本。

附图说明

36.图1为实施例1简要结构示意图;

37.图2为实施例1详细的结构示意图;

38.图3为实施例2结构示意图;

39.图4为实施例3结构示意图;

40.图5为实施例4结构示意图;

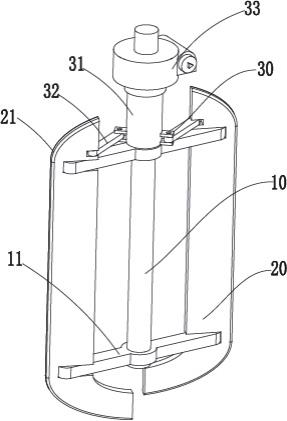

41.图6为本方案中热泵组件的一种结构示意图;

42.在附图中,各标号所表示的部件名称列表如下:

43.1、再生塔;11、富离子液入口;12、第一富离子液出口;13、第一热富硫蒸汽入口;14、热富硫蒸汽出口;15、第二富离子液出口;16、第二热富硫蒸汽入口;17、富离子液回流口;

44.2、第一再沸器;21、一再沸废液入口;22、一再沸废蒸汽出口;23、加热源入口;24、加热源出口;

45.3、热泵组件;31、泵组富硫蒸汽入口;32、泵组富硫蒸汽出口;33、余热利用入口;34、余热利用出口;35、泵组冷却水入口;36、泵组冷却水出口;

46.4、气液分离器;41、气液混合物入口;42、气态出口;43、液态出口;

47.51、热水再沸器;

48.511、热水入口;512、热水出口;513、热水沸废液入口;514、热水沸废蒸汽出口;515、热水循环泵;

49.52、蒸汽再沸器;

50.521、蒸汽沸加热蒸汽入口;522、蒸汽沸凝结水出口;523、蒸汽沸废液入口;524、蒸汽沸废蒸汽出口;

51.6、再冷器;61、再冷富硫蒸汽入口;62、再冷富硫蒸汽出口;63、再冷冷却水入口;64、再冷冷却水出口;

52.7、防腐换热器;71、防腐换富硫蒸汽入口;72、防腐换富硫蒸汽出口;73、防腐换热水出口;74、防腐换回水入口;

53.81、蒸发器端;82、吸收器;83、发生器端;84、溴化锂冷凝器端。

具体实施方式

54.以下结合附图对本实用新型的原理和特征进行描述,所举实例只用于解释本实用新型,并非用于限定本实用新型的范围。

55.参见图6,本方案中的热泵组件3是常见的热能回收装置,包括蒸发器端81、吸收器82、发生器端83、溴化锂冷凝器端84,通常利用冷剂的蒸发与冷凝将其内部的蒸发器端81和溴化锂冷凝器端84的能量进行搬运,比如常用的溴化锂吸收式热泵:其采用水作为循环介质,采用溴化锂溶液作为吸收剂,浓的吸收剂会吸收气态的水(即循环介质)形成稀的吸收剂,溴化锂溶液作为一种载体,带动循环介质在制冷机组内部循环,其循环过程解析如下:

56.发生器端83中的溴化锂稀溶液吸收富硫蒸汽的余热,使得溴化锂稀溶液中的部分水(即循环介质)蒸发形成水蒸汽,形成的水蒸汽排至溴化锂冷凝器端84,水蒸汽在溴化锂冷凝器端84内被冷却水冷却,凝结成液态水流入蒸发器端81,同时发生器端83内的溴化锂稀溶液因为部分水分蒸发成为溴化锂浓溶液,溴化锂浓溶液流入吸收器82。

57.蒸发器端81中的液态水吸收富硫蒸汽的热量,使得蒸发器端81中的液态水(即循环介质)蒸发形成水蒸汽,形成的水蒸汽被吸收器82中的溴化锂浓溶液吸收,溴化锂浓溶液因此成为溴化锂稀溶液,溴化锂稀溶液再次返回发生器端83重复上述蒸发变浓过程。

58.在吸收器82中,溴化锂浓溶液吸收蒸发器端81排出的水蒸汽时溶液温度升高,为避免溴化锂溶液温度过高导致吸收力下降,吸收器82接至余热利用装置,利用溴化锂溶液的温度加热吸收塔内富离子液,同时实现对溴化锂溶液的冷却,溴化锂冷凝器端84内则通入冷却水,以冷却溴化锂冷凝器端84中的来自发生器端83的水蒸汽,使得这部分水蒸汽冷凝为液态水,液态水进入蒸发器端81,以便蒸发器端81重复上述蒸发过程。

59.上述过程属于成熟的现有技术,本方案并没有对热泵组件3内部结构做改进,进行上述描述主要是为了使本领域技术人员更清楚地了解其内部工作过程。

60.实施例1:

61.请参照图1所示,其为本实用新型的富离子液脱硫处理系统的结构示意图。所述富离子液脱硫处理系统包括再生塔1、第一再沸器2、热泵组件3和气液分离器4,还包括余热利用装置和再冷器6,所述再冷器6串联在所述热泵组件3与气液分离器4之间,所述余热利用装置用于将热泵组件3回收的热量加热再生塔1中的富离子液。其中,所述再生塔1上设有富离子液入口11、第一富离子液出口12、第一热富硫蒸汽入口13和热富硫蒸汽出口14;

62.所述第一再沸器2上设有一再沸废液入口21、一再沸废蒸汽出口22、加热源入口23和加热源出口24;

63.所述第一富离子液出口12连通至第一再沸器2的一再沸废液入口21,所述第一热富硫蒸汽入口13连通一再沸废蒸汽出口22;所述加热源入口23连接外部热源,所述加热源出口24连接至外部;此处加热源可以是蒸汽、也可以是热水还可以是热油,任何一种加热源都可实现相关功能。

64.所述热泵组件3包括内部相互连通的泵组富硫蒸汽入口31、泵组富硫蒸汽出口32、余热利用入口33、余热利用出口34、泵组冷却水入口35和泵组冷却水出口36,所述泵组冷却水入口35和泵组冷却水出口36连接至外部冷却水系统;

65.所述再冷器6包括内部相互连通的再冷富硫蒸汽入口61、再冷富硫蒸汽出口62、再冷冷却水入口63和再冷冷却水出口64,所述再冷冷却水入口63和再冷冷却水出口64连接至外部冷却水系统;

66.所述气液分离器4包括气液混合物入口41、气态出口42和液态出口43;

67.所述热富硫蒸汽出口14与所述泵组富硫蒸汽入口31连通,所述泵组富硫蒸汽出口32与再冷富硫蒸汽入口61连通,所述再冷富硫蒸汽出口62与气液分离器4的气液混合物入口41连通,所述气液分离器4的气态出口42连通至外部二氧化硫利用装置;所述气液分离器4的液态出口43连通至再生塔1的富离子液回流口17;

68.所述余热利用入口33、余热利用出口34连通至余热利用装置。

69.所述余热利用装置为热水再沸器51,所述热水再沸器51包括热水入口511、热水出口512、热水沸废液入口513和热水沸废蒸汽出口514,所述再生塔1上还设有第二富离子液出口15和第二热富硫蒸汽入口16;

70.所述第二富离子液出口15连通至热水再沸器51的热水沸废液入口513,所述第二热富硫蒸汽入口16连通热水沸废蒸汽出口514;所述热水入口511连通至所述余热利用出口34,所述热水出口512连通至所述余热利用入口33,所述热水再沸器51与所述热泵组件3之间的管路上设有热水循环泵515。

71.工作流程:含硫的富离子液通过再生塔1的富离子液入口11进入再生塔1,通过内部的塔盘折流进入塔底,塔底的富离子液依靠虹吸作用等分别进入第一再沸器2和热水再沸器51进行加热,吸收热量后的富离子液温度升高直至沸腾后以气态形式返回再生塔1内,大部分so2气体及部分水蒸气以气态形式从塔顶的热富硫蒸汽出口14溢出;从塔顶溢出的so2气体及部分水蒸气含有大量的余热,进入热泵组件3后进行回收,利用热泵组件3内部的结构制取比余热温度更高的热水,更高温度的热水通过余热利用出口34导入热水再沸器51中,为热水再沸器51提供加热源。本方案中,热泵组件3仅能回收塔顶蒸汽余热量的75%,经热泵组件3回收热量后的剩下的so2气体及部分水蒸气进入再冷器6,经再冷器6冷却至50℃,至此,从塔顶溢出的气体中的水蒸气得以有效冷凝,再冷器6是借助外部的冷却水提供的冷量工作的。从塔顶溢出的so2气体及部分水蒸气经过充分冷却后变成气液混合物,再进入气液分离器4内进行气态和液态的分离,气态物质从气液分离器4的气态出口排出,获得纯度97%以上的so2气体,液态物质从气液分离器的液态出口排出并返回再生塔1内进行进一步的提纯。第一再沸器2的热源需要外界提供,比如蒸汽,高温热水,导热油等;热水再沸器51的加热源为热泵组件3提供,热水再沸器内以水为介质,借助热水循环泵在内部进行循

环。

72.实施例2:

73.参见图3,区别于实施例1,本例中余热利用装置为蒸汽再沸器52,所述蒸汽再沸器52包括蒸汽沸加热蒸汽入口521、蒸汽沸凝结水出口522、蒸汽沸废液入口523和蒸汽沸废蒸汽出口524;

74.所述第二富离子液出口15连通至蒸汽再沸器52的蒸汽沸废液入口523,所述第二热富硫蒸汽入口16连通蒸汽沸废蒸汽出口524;所述蒸汽沸加热蒸汽入口521连通至所述余热利用出口34,所述蒸汽沸凝结水出口522连通至外部,所述余热利用入口33连通至外部水源。

75.本方案的工作原理与实施例1基本相同,在此不再赘述,重点解释下区别所在:本例与实施例1的区别在于余热利用装置由实施例1中的热水再沸器51更换为蒸汽再沸器52,蒸汽再沸器52内的导热介质更换为锅炉水及由锅炉水变换来的蒸汽,蒸汽换热后重新凝结成的液态水可以返回锅炉水箱进行循环利用。

76.实施例3:

77.参见图4,区别于实施例2,本例中,所述第一再沸器2的加热源为蒸汽,在此情况下,所述第一再沸器2与所述蒸汽再沸器52可以为同一个蒸汽再沸器52。

78.所述第一富离子液出口12和第二富离子液出口15为同一出口;

79.所述第一热富硫蒸汽入口13与第二热富硫蒸汽入口16为同一入口。

80.本例的工作原理与实施例1、2基本相同,区别仅在于将热泵组件3制取的蒸汽直接导入了现有的第一再沸器2中,节约了硬件投入成本。

81.实施例4:

82.参见图5,区别于实施例3,本例中还包括防腐换热器7,所述防腐换热器7设于再生塔1与热泵组件3之间,所述防腐换热器7设有防腐换富硫蒸汽入口71、防腐换富硫蒸汽出口72、防腐换热水出口73和防腐换回水入口74;

83.所述防腐换富硫蒸汽入口71连通至所述热富硫蒸汽出口14,所述防腐换富硫蒸汽出口72连通至再冷富硫蒸汽入口61,所述防腐换热水出口73和防腐换回水入口74连通至热泵组件3。

84.本例的工作原理总体与实施例1相同,区别在于,从塔顶热富硫蒸汽出口14溢出的蒸汽没有直接进入热泵组件3,而是通过防腐换热器7进行热量交换,获取了无腐蚀的热水,防腐换热器7内的热水进入热泵组件3进行热量的回收,避免富硫蒸汽将热泵组件3内部腐蚀掉,防腐换热器7内的水是循环利用的。从塔顶热富硫蒸汽出口14溢出的蒸汽经过防腐换热器7换热后再进入到再冷器6内进行进一步降温,其余步骤与实施例1中是一样的。

85.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。