1.本实用新型属于节能环保设备技术领域,具体涉及一种搅动清洁机构及聚合反应装置。

背景技术:

2.石油树脂具有酸值低,混溶性好,耐水、耐乙醇和耐化学品等特性,一般作为促进剂、调节剂、改性剂和其它树脂一起使用。对于石油树脂的生产制备,多采用催化聚合工艺,即将聚合液及催化剂同时加入至聚合反应釜(聚合反应装置)中,在聚合反应完成后,再将聚合反应釜中的聚合液及催化剂全部导出至洗涤系统,以将催化剂脱除。

3.现有技术中,因为催化剂为细颗粒状,在聚合反应过程中及反应结束后,部分聚合液及催化剂会附着在聚合反应釜的内壁面上(也有因受热不均导致的聚合液附着在聚合反应釜的内壁)。对于该部分残留物质,传统的做法是加入冲洗液定期对聚合反应釜的内壁面进行冲洗,但是在此过程中,费时费力,而且会产生大量的废水和废渣,后期废水和废渣的处理成本较高,实用性较差。另外,聚合反应过程中虽然设置有搅拌叶,以不断的对聚合液及催化剂进行缓慢搅动,但是聚合反应釜的底部通常为椭圆形(封头),搅拌叶无法触及,催化剂会在底部发生沉积,造成反应不充分,而且经常导致聚合反应釜底部连接的出料口发生堵塞,实用性较差。

技术实现要素:

4.本实用新型实施例提供一种搅动清洁机构及聚合反应装置,旨在能够解决石油树脂聚合反应釜因需要定期对内壁冲洗清理,且催化剂经常堵塞出料口而导致的实用性差的问题。

5.为实现上述目的,本实用新型采用的技术方案是:提供一种搅动清洁机构,包括:

6.主轴,用于转动设置在聚合反应釜上,且所述主轴的轴线沿着竖直方向设置;所述主轴上具有多组绕着所述主轴的轴线环形且间隔分布的固定结构,各所述固定结构用于设置在聚合反应釜中;

7.旋转叶片,设有多个,各所述旋转叶片与各所述固定结构一一对应;每个所述旋转叶片均铰接在对应的所述固定结构上,且转动轴线沿着竖直方向设置;每个所述旋转叶片均具有用于与聚合反应釜内壁适配的轮廓边;以及

8.调节组件,设置在所述主轴上,且与各所述旋转叶片相连,用于同时调整各所述旋转叶片的转角;

9.其中,各所述旋转叶片的轮廓边靠近或抵接在聚合反应釜的内壁上后,对聚合反应釜底部沉积的催化剂进行搅动,并且对聚合反应釜内壁附着的聚合液及催化剂进行刮除清理。

10.在一种可能的实现方式中,每组所述固定结构包括两个沿着竖直方向间隔设置的固定杆,每个所述固定杆的一端与所述主轴固定连接,另一端沿着所述主轴的径向伸出;

11.所述旋转叶片与对应的两个所述固定杆的伸出端铰接。

12.在一种可能的实现方式中,所述调节组件包括:

13.回转套筒,套设且转动设置在所述主轴上,所述回转套筒的底端用于设置在聚合反应釜的内部,顶端伸出聚合反应釜;

14.连杆,设有多个,各所述连杆与各所述旋转叶片一一对应设置;每个所述连杆均水平设置,每个所述连杆的一端与所述旋转叶片铰接,另一端与所述回转套筒的底端铰接;以及

15.调整结构,固设在所述主轴上,且与所述回转套筒的顶端相连,以调节所述回转套筒相对所述主轴的转角。

16.一些实施例中/示例性的/举例说明,每个所述旋转叶片上均设有供所述连杆铰接的第一铰接端,所述回转套筒的底端设有供各所述连杆铰接的第二铰接端;

17.所述第一铰接端与对应的第二铰接端的最短距离小于任意所述连杆的长度。

18.一些实施例中/示例性的/举例说明,所述调整结构包括:

19.安装座,固设在所述主轴上,且与所述主轴固定连接;所述安装座中具有底部敞口的容置腔;

20.蜗轮,同轴固设在所述回转套筒的顶端,且位于所述容置腔中;以及

21.蜗杆,转动设置在所述安装座中,且与所述蜗轮啮合;

22.通过对蜗杆的旋转调节,以使蜗轮带动回转套筒转动。

23.在一种可能的实现方式中,所述旋转叶片的轮廓边卡装有弹性耐磨垫;

24.所述旋转叶片的轮廓边上设有供所述弹性耐磨垫卡装的卡槽。

25.本实用新型还提供一种聚合反应装置,包括:

26.釜体,具有反应腔,且设有分别与所述反应腔连通的进料口及出料口;以及

27.上述的搅动清洁机构,转动设置在所述釜体上;以及

28.驱动结构,固设在所述釜体上,以驱动所述搅动清洁机构转动。

29.在一种可能的实现方式中,所述釜体包括筒体以及封头;所述筒体沿着竖直方向设置;所述封头设有两个,两个所述封头分别设置在所述筒体的上下两端,以与所述筒体围合形成所述反应腔;

30.所述进料口位于上方一侧的所述封头上,所述出料口位于下方一侧的所述封头上;所述搅动清洁机构转动设置在上方一侧的所述封头上。

31.一些实施例中/示例性的/举例说明,所述驱动结构包括固定架及驱动器;

32.其中,所述固定架固设在上方一侧的所述封头上;所述驱动器固设在所述固定架上,动力输出端与所述搅动清洁机构中的主轴顶端动力连接。

33.本实现方式/申请实施例中,主轴带动各固定结构转动,进而带动各个旋转叶片进行转动,能够保证对聚合反应釜内的物料进行搅拌,以保证物料的反应效果。通过设置的调节组件及转动设置的旋转叶片,可保证对旋转叶片的转角进行调节,可使旋转叶片的轮廓边靠近、远离或抵接聚合反应釜的内壁面,该种结构可保证除了搅拌的功能外,实现对聚合反应釜内壁的清理,可改变以往的定期冲洗的弊端,省时省力,无废弃物产生,更节能环保,实用性强。另外,旋转叶片的轮廓边靠近聚合反应釜的内壁后,可对底部沉积的催化剂进行搅动,可有效的防止催化剂堵塞聚合反应釜的出料口,实用性强。

附图说明

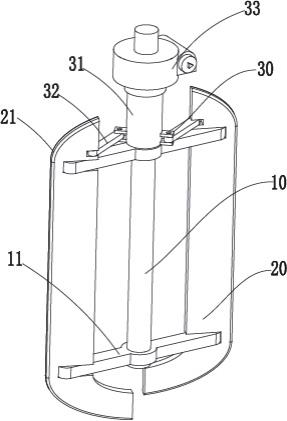

34.图1为本实用新型实施例提供的搅动清洁机构的结构示意图;

35.图2为本实用新型实施例提供的搅动清洁机构的主视结构示意图;(安装座局部剖开,回转套筒局部剖开)

36.图3为本实用新型实施例提供的搅动清洁机构的调整结构处结构示意图;(安装座局部剖开)

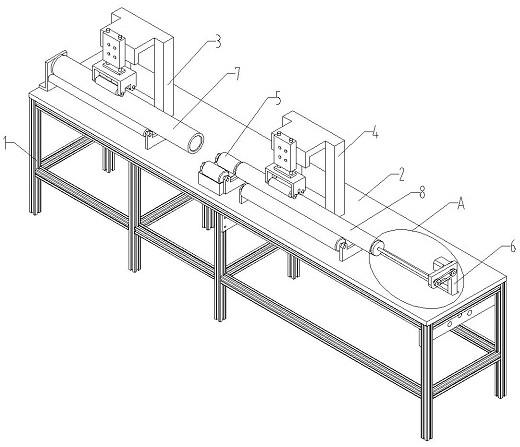

37.图4为本实用新型实施例提供的聚合反应装置的结构示意图;

38.附图标记说明:

39.10、主轴;11、固定结构;111、固定杆;20、旋转叶片;21、弹性耐磨垫;30、调节组件;31、回转套筒;32、连杆;33、调整结构;331、安装座;332、蜗轮;333、蜗杆;40、釜体;41、筒体;42、封头;50、驱动结构;51、固定架;52、驱动器。

具体实施方式

40.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

41.请一并参阅图1至图2,现对本实用新型提供的搅动清洁机构进行说明。所述搅动清洁机构,包括主轴10、旋转叶片20以及调节组件30。其中,主轴10能够转动设置在聚合反应釜上,且轴线沿着竖直方向设置。主轴10上具有多组绕着主轴10的轴线呈环形且间隔分布的固定结构11,各固定结构11能够设置在聚合反应釜中。旋转叶片20设有多个,各旋转叶片20与各固定结构11一一对应;每个旋转叶片20均铰接在对应的固定结构11上,且转动轴线沿着竖直方向设置;每个旋转叶片20均具有能够与聚合反应釜内壁适配的轮廓边。调节组件30设置在主轴10上,且与各旋转叶片20相连,能够同时调整各旋转叶片20的转角。

42.各旋转叶片20的轮廓边靠近或抵接在聚合反应釜的内壁上后,对聚合反应釜底部沉积的催化剂进行搅动,并且对聚合反应釜内壁附着的聚合液及催化剂进行刮除清理。

43.本实施例提供的搅动清洁机构,工作方式/原理为:在主轴10工作过程中,调节组件30与主轴10为同步转动,调节组件30能够对各个旋转叶片20的转角进行调节。当搅拌过程中,因催化剂的沉积作用,可中途停止搅拌,并及时调节旋转叶片20,使旋转叶片20的轮廓边靠近聚合反应釜的内壁,以对底部沉积的催化剂进行搅动,而且同时可对聚合反应釜内壁因加热作用而附着的物料进行及时清理;另外,当搅拌完成且出料过程中,调节旋转叶片20,使旋转叶片20的轮廓边抵接在聚合反应釜的内壁面上,将内壁附着的物料刮除。但是需要进行说明的是,当在搅拌物料的过程中,调节旋转叶片20,使旋转叶片20的轮廓边不可与聚合反应釜的内壁抵接,以防止因长时间与聚合反应釜的内壁发生摩擦而导致二者之间的磨损。

44.本实施例提供的搅动清洁机构,与现有技术相比,主轴10带动各固定结构11转动,进而带动各个旋转叶片20进行转动,能够保证对聚合反应釜内的物料进行搅拌,以保证物料的反应效果。通过设置的调节组件30及转动设置的旋转叶片20,可保证对旋转叶片20的转角进行调节,可使旋转叶片20的轮廓边靠近、远离或抵接聚合反应釜的内壁面,该种结构可保证除了搅拌的功能外,实现对聚合反应釜内壁的清理,可改变以往的定期冲洗的弊端,

省时省力,无废弃物产生,更节能环保,实用性强。另外,旋转叶片20的轮廓边靠近聚合反应釜的内壁后,可对底部沉积的催化剂进行搅动,可有效的防止催化剂堵塞聚合反应釜的出料口,实用性强。

45.在一些实施例中,上述固定结构11可以采用如图1所示结构。参见图1,每组固定结构11包括两个沿着竖直方向间隔设置的固定杆111,每个固定杆111的一端与主轴10固定连接,另一端沿着主轴10的径向伸出。旋转叶片20与对应的两个固定杆111的伸出端铰接。固定结构11的设置主要是为了保证对旋转叶片20的铰接安装,保证旋转叶片20的轮廓边能够接触聚合反应釜的内壁,而且能够实现转动。

46.上述固定结构11的一种变形实施方式可参阅如图1,在主轴10上套设两个间隔设置的套环,每个套环上均环形且间隔设置多个连接杆,但是两个套环上的连接杆在竖直方向对应设置,该种结构可便于制造,且结构简单,对于套环与主轴10的连接可采用键连接。

47.在一些实施例中,上述调节组件30可以采用如图1至图2所示结构。参见图1至图2,调节组件30包括回转套筒31、连杆32以及调整结构33。其中,回转套筒31套设且转动设置在主轴10上,回转套筒31的底端能够设置在聚合反应釜的内部,顶端伸出聚合反应釜。连杆32设有多个,各连杆32与各旋转叶片20一一对应设置;每个连杆32均水平设置,每个连杆32的一端与旋转叶片20铰接,另一端与回转套筒31的底端铰接。调整结构33固设在主轴10上,且与回转套筒31的顶端相连,以调节回转套筒31相对主轴10的转角。

48.回转套筒31主要是为了保证能够套设在主轴10上,实现与主轴10的转动连接。回转套筒31也与聚合反应釜转动连接,该种结构可保证对主轴10的固定,保证主轴10及回转套筒31同步转动的稳定性。另外,回转套筒31能够实现与主轴10的相对转动,相对转动后,可拉动各连杆32,进而牵动各旋转叶片20转动。该种方式通过自身的机械作用,实现对各个旋转叶片20的转角控制,进而保证对聚合反应釜内壁附着物的清理工作,而且结构简单,便于制造,实用性强。

49.在一些实施例中,上述连杆32可以采用如图1所示结构。参见图1,每个旋转叶片20上均设有供连杆32铰接的第一铰接端,回转套筒31的底端设有供各连杆32铰接的第二铰接端,第一铰接端和第二铰接端的设置,可保证连杆32的连接。而第一铰接端与对应的第二铰接端的最短距离小于任意连杆32的长度,可保证回转套筒31及连杆32对旋转叶片20的调节,使得旋转叶片20的转角为可调。

50.在一些实施例中,上述调整结构33可以采用如图3所示结构。参见图3,调整结构33包括安装座331、蜗轮332以及蜗杆333。其中,安装座331固设在主轴10上,且与主轴10固定连接;安装座331中具有底部敞口的容置腔。蜗轮332同轴固设在回转套筒31的顶端,且位于容置腔中,回转套筒31的顶端通过底部敞口后伸入至容置腔中。蜗轮332与回转套筒31可为花键连接。蜗杆333转动设置在安装座331中,且与蜗轮332啮合。蜗轮332蜗杆333的啮合方式,占用空间较小,二者的啮合连接强度大,稳定性高,可保证回转套筒31与主轴10的同步转动。

51.需要进行说明的是,蜗轮332蜗杆333啮合后具有自锁功能。另外,在蜗杆333的一端或者两端设有可操作部,可为三棱柱型或者六棱柱型,主要保证工作人员通过扳手等工具对其转动调节。

52.在一些实施例中,上述旋转叶片20可以采用如图1所示结构。参见图1,旋转叶片20

的轮廓边卡装有弹性耐磨垫21,该种结构可防止旋转叶片20与聚合反应釜内壁发生刚性接触,进而对二者进行保护。弹性耐磨垫21可为硅橡胶材质。旋转叶片20的轮廓边上设有供弹性耐磨垫21卡装的卡槽。卡槽可随着旋转叶片20的轮廓边的延伸方向设置,卡槽的截面为梯形面,可保证对弹性耐磨垫21的卡装。该种卡装结构为现有技术,在此不再赘述。

53.另外,需要进行说明的是,旋转叶片20的外轮廓与聚合反应釜的内壁面适配,但是其尺寸需略小于聚合反应釜的内壁面轮廓,以保证为弹性耐磨垫21提供一定的空间。另外因为在正常旋转叶片20的转角实际很小,搅拌过程中旋转叶片20的轮廓边距离聚合反应釜的内壁面在2cm-4cm之间。

54.本实用新型还提供一种聚合反应装置,现对本实用新型提供的聚合反应装置进行说明。请参阅图4,所述聚合反应装置,包括釜体40、上述的搅动清洁机构以及驱动结构50。其中,釜体40具有反应腔,且设有分别与反应腔连通的进料口及出料口。搅动清洁机构转动设置在釜体40上。驱动结构50固设在釜体40上,以驱动搅动清洁机构转动。

55.本实用新型提供的聚合反应装置,与现有技术相比,通过设置的搅动清洁机构,能够保证对釜体40内的物料进行搅拌,以保证物料的反应效果。搅动清洁机构通过设置的调节组件30及转动设置的旋转叶片20,可保证对旋转叶片20的转角进行调节,可使旋转叶片20的轮廓边靠近、远离或抵接釜体40的内壁面,该种结构可保证除了搅拌的功能外,实现对釜体40内壁的清理,可改变以往的定期冲洗的弊端,省时省力,无废弃物产生,实用性强。另外,旋转叶片20的轮廓边靠近釜体40的内壁后,可对底部沉积的催化剂进行搅动,可有效的防止催化剂堵塞聚合反应釜的出料口,实用性强。驱动结构50可保证对搅动清洁机构的驱动。

56.在一些实施例中,上述釜体40可以采用如图4所示结构。参见图4,釜体40包括筒体41以及封头42;筒体41沿着竖直方向设置;封头42设有两个,两个封头42分别设置在筒体41的上下两端,以与筒体41围合形成反应腔。进料口位于上方一侧的封头42上,出料口位于下方一侧的封头42上;搅动清洁机构转动设置在上方一侧的封头42上。通过筒体41和两个封头42组合形成的釜体40,其受压效果较好,另外封头42和筒体41均为标准件,可便于制造。封头42可为标准椭圆形封头42。

57.另外,受筒体41及封头42结构的影响,因为釜体40的横截面为长方形,上下两端各有一个半椭圆形,正常工作过程中,反应腔的顶部无物料。因此旋转叶片20可通过两部分一体成型,其中一部分为矩形板体,与固定结构11相连接,在矩形板体的底部设置半椭圆板体(可以理解为近似四分之一椭圆),参阅图1,该种结构主要为了保证对下一侧封头42中沉积的催化剂进行搅动。

58.在一些实施例中,上述旋转叶片20可以采用如图4所示结构。参见图4,驱动结构50包括固定架51以及驱动器52。固定架51固设在上方一侧的封头42上;固定架51可保证对驱动器52的固定,进而保证驱动器52的工作稳定性。固定架51可为直角形,如图4,也可为倒置的“凵”字型。驱动器52固设在固定架51上,动力输出端与搅动清洁机构中的主轴10顶端动力连接。驱动器52可包含驱动电机及减速器。

59.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。