1.本发明涉及一种用于构建车辆车轮用轮胎的方法和设备。

背景技术:

2.车辆车轮用轮胎通常包括根据基本上环面构造成形的胎体结构,胎体结构包括至少一个具有轴向相对端部的胎体帘布层。轴向相对端部与相应环形锚固结构接合,所述环形锚固结构中的每个通常由称为“胎圈芯”的至少一个基本上周向环形插入件形成,在该胎圈芯上通常施加至少一个填充插入件,所述填充插入件随着径向远离旋转轴线而渐缩。环形锚固结构位于通常以名称“胎圈”标识的区域中。胎圈具有基本上对应于轮胎在相应安装轮辋上的所谓“配合直径”的内径。

3.轮胎还包括胎冠结构,该胎冠结构包括相对于胎体帘布层位于径向外部位置中的至少一个带束条和相对于带束条位于径向外部位置中的胎面带。纵向凹陷部和横向凹陷部通常成形在胎面带上,所述凹陷部布置成限定期望的胎面花纹。在胎面带和带束条(多个带束条)之间可以插置由弹性体材料制成的所谓“底层”,该底层具有适合于获得带束条(多个带束条)与胎面带本身稳定连接的特性。

4.轮胎还包括由弹性体材料制成的一对所谓侧壁,其代表轮胎的相对于垂直于该轮胎的旋转轴线的中面的轴向外表面。例如,侧壁代表相对于环形锚固结构、胎体帘布层(多个胎体帘布层)、带束条(多个带束条)以及可选地胎面带的至少一部分的轴向外表面。

5.在“无内胎”轮胎中,在相对于胎体帘布层的径向内部位置中,设有至少一个弹性体材料层,通常称为“衬里”,所述衬里具有气密特性并且通常从一个胎圈延伸到另一个胎圈。

6.轮胎的生产循环提供,在制造和/或组装轮胎本身的各个结构部件的构建工艺之后,所构建的生轮胎被转移到进行模制和硫化处理的模制和硫化线中,所述模制和硫化处理适于根据期望的几何形状和胎面花纹限定轮胎的结构。

7.术语“弹性体材料”是指包含至少一种弹性体聚合物和至少一种增强填料的组合物。这种组合物还可以包含添加剂,例如交联剂和/或增塑剂。由于交联剂的存在,这种材料能够通过加热交联,从而形成最终制造产品。

8.术语“生轮胎”是指从构建工艺中获得但尚未模制和硫化的轮胎。

9.术语“成品轮胎”是指从构建工艺中获得并随后模制和硫化的成品轮胎。

10.术语“轮胎”是指成品轮胎或生轮胎。

11.参照轮胎或轮胎生产过程中使用的鼓使用术语“轴向”、“轴向地”、“径向”、“径向地”、“周向”和“周向地”。

12.特别地,术语“轴向”和“轴向地”是指在基本上平行于轮胎或鼓的旋转轴线的方向上布置/测量或延伸的参考/幅度。

13.术语“径向”和“径向地”是指在垂直于轮胎或鼓的旋转轴线的方向上布置/测量或延伸并且位于包括该旋转轴线的平面中的参考/幅度。

14.术语“周向”和“周向地”是指沿围绕轮胎或鼓的旋转轴线延伸的圆周布置/测量或延伸的参考/幅度。

15.术语轮胎的“部件”或“结构部件”是指其能够执行其自身功能或部分功能的任何部分。轮胎的结构部件的示例有:衬里、底衬、耐磨插入件、胎圈芯、胎圈填料、胎体帘布层(多个胎体帘布层)、带束条(多个带束条)、底带束层、胎面带底层、侧壁、侧壁插入件、胎面带、织物或金属增强件、由弹性体材料制成的增强元件等等或其一部分。

16.术语“胎体结构”是指包括至少一个胎体帘布层的基本上圆柱形的套筒。通常,套筒具有与相应环形锚固结构接合的轴向相对端部,该环形锚固结构适于形成轮胎的胎圈。优选地,每个环形锚固结构均包括被称为“胎圈芯”的基本上周向环形插入件,至少一个填充插入件优选地施加在胎圈芯上。优选地,胎体结构还包括以下中的至少一个:耐磨插入件、衬里、底衬、复合体、侧壁插入件、增强件、底带束插入件。

17.术语“胎冠结构”是指至少由带束结构(包括至少一个带束条)和胎面带形成的组件。

18.术语“正在处理的轮胎”是指处于从构建构成胎体结构和/或胎冠结构的至少一个第一部件直到获得成品轮胎的相关构建过程的任何步骤中的轮胎。

19.术语“正在处理的胎体结构”或“正在处理的胎冠结构”是指在从构建构成胎体结构或胎冠结构的至少一个第一部件直至分别完全获得胎体结构或胎冠结构的相关构建过程的任何步骤中的胎体结构或胎冠结构。

20.术语“操纵器”是指非拟人化笛卡尔机器人,其适于支撑成型鼓(例如,第一阶段成型鼓或第二阶段成型鼓)并使之沿着三个笛卡尔坐标轴x、y、z独立地移动。优选地,操纵器具有使成型鼓围绕所述笛卡尔坐标轴x、y、z中的至少一个轴线、更优选地围绕至少两个轴线旋转的能力。

21.术语“稳态运行”是指轮胎构建设备的正常运行状态,因此不包括例如与生产批次的变化有关的设备本身的可能的临时启动或停止时间段。

22.术语“半成品”是指用以形成轮胎的结构部件的预制产品(换句话说,在轮胎生产之前并且通常在轮胎构建设备之外制造的产品)。制成的产品是全宽预制。换言之,半成品具有其自身的宽度,该宽度的尺寸被预先设计成等于半成品所适于形成的轮胎的结构部件的宽度(在轮胎的轴向方向上测量)。制成的产品也可以全长预制。换言之,半成品可以具有自己的长度,该长度被预先设计成等于半成品所适于形成的轮胎的结构部件的长度(在轮胎的周向方向上测量)。通过将半成品周向缠绕在圆柱形或环面形的铺设表面上,横向切割成半成品的尺寸,并将切割的半成品的端部对接,而形成轮胎的结构部件。可替代地,在全长预制的半成品的情况下,省略切割步骤。预制的半成品适合存储(例如在合适的存储卷轴上),以便接着在轮胎生产设备中使用。半成品可以仅由弹性体材料制成,或者可以用至少一根织物和/或金属和/或混合材料的帘线增强。通常,制成的产品具有扁平形状的横截面轮廓。

23.术语“初级半成品”是指在构建轮胎本身时切割成适用于原位(轮胎构建设备内部)构建轮胎的结构部件的连续细长元件和/或带状元件。这种初级半成品具有各自的比待构建轮胎的结构部件的宽度(在轮胎的轴向方向上测量)更小的宽度。这种初级半成品适于以适当的数量用于在轮胎本身的构建期间原位构建上述轮胎的结构部件中的一个或多个,

不需要预制和随后存储半成品。为了构建轮胎的结构部件,初级半成品通常相互并排地铺设在铺设表面上(换言之,一个紧挨着另一个和/或至少部分径向并置)。因此很明显,虽然可以简单地通过铺设和可选地切割成合适的半成品的尺寸来构建轮胎的结构部件,但这对于初级半成品来说不可行,为了制造轮胎的结构部件,所述初级半成品必须并排铺设和/或并置在其他初级半成品上。

24.表述“连续细长元件”是指具有细长制造产品形状的初级半成品,该细长制造产品仅由弹性体材料制成或包括至少一根帘线(织物和/或金属材料),该帘线平行于连续细长元件本身的纵向延伸而延伸并且被结合在至少一个弹性体材料层中或至少部分地被至少一个弹性体材料层覆盖。

25.术语“条状元件”是指初级半成品,其具有切割成一定尺寸以便使其长度大于其宽度的带状制造产品的形状,所述初级半成品具有扁平横截面轮廓并且包括通常由织物和/或金属和/或混合材料制成的一根或多根帘线,所述帘线平行于条状元件本身的长度和纵向延伸而延伸并且结合在至少一个弹性体材料层中或至少部分地被至少一个弹性体材料层覆盖。

26.术语“技术灵活性”是指为每个轮胎使用根据弹性体材料类型或织物、金属或混合增强帘线类型而不同的半成品/初级半成品的可能性。

27.术语“构建循环时间”是指在稳态运行状态下,从一个正在处理的轮胎离开设备到下一个轮胎离开之间所经过的时间。

28.wo2010/070374描述了一种用于构建车辆车轮用生轮胎的设备,所述设备包括:

[0029]-第一成型鼓上的至少一个胎体结构构建线,所述胎体结构构建线包括根据顺序序列布置的多个工作站;和

[0030]-至少一个第一操纵装置,其适于执行至少一个第一运动,在该第一运动中,它将带有正在处理的相关胎体结构的第一成型鼓从所述顺序系列中的任何第一工作站转移到所述顺序序列中的不与其相邻的任何其他第二工作站,使得第一成型鼓在所述至少一个第一运动期间仅在所述第一和第二工作站中通过;

[0031]-在至少一个第二成型鼓上的至少一个胎冠结构构建线,其包括根据顺序序列排列的多个工作站;和

[0032]-至少一个第二操纵装置,其适于执行至少一个第一运动,在该第一运动中,它将带有正在处理的相关胎冠结构的第二成型鼓从所述顺序系列中的任何第一工作站转移到所述顺序系列中的不与其相邻的任何其他第二工作站,使得第二成型鼓在所述至少一个第一运动期间仅在所述第一和第二工作站中通过;

[0033]-正在处理的轮胎的至少一个成形和组装站,其适于在第一成型鼓上使所述胎体结构成形,从而将所述胎体结构组装到正在处理的轮胎的胎冠结构上。

[0034]

wo2012/146988描述了一种用于生产轮胎的工艺,所述工艺包括:

[0035]-在第一阶段鼓上构建胎体结构;

[0036]-构建胎冠结构;

[0037]-使胎冠结构与第一阶段鼓或成形鼓上的胎体结构相联接;

[0038]

其中,构建胎冠结构包括:

[0039]

在辅助鼓上形成至少一个带束层以至少部分地制成带束结构;将带束结构从辅助

鼓转移到服务鼓;通过缠绕至少一个由弹性体材料制成的连续细长元件,通过形成围绕由服务鼓承载的带束结构相互并排铺设的线圈而形成胎面带。

[0040]

关于上述方案,本技术人已经意识到需要紧凑布局并减少构建轮胎的设备所占用的空间,同时维持高质量轮胎生产。

[0041]

本技术人还意识到需要从结构和后勤角度简化和解耦轮胎的构建(特别是关于构建设备的元件的布置),以便在管理所使用的资源、工作站的可达性、构建时间和所需投资的最小化方面获得优势。

技术实现要素:

[0042]

本技术人已经意识到可以通过适当管理设备内的成型鼓的流动来满足上述需求。

[0043]

更确切地说,本技术人发现可以通过在n个第一阶段成型(forming)鼓上同时且独立地构建n个胎体结构以及在m个第二阶段成型鼓上同时且独立地构建m个胎冠结构,在两个操纵器的帮助下管理这些鼓以使n个第一阶段成型鼓和m个第二阶段成型鼓在各自的构建路径/构建线的一个或多个位置之间移动,最后通过成形和组装机,与在所述构建路径/构建线的预定最终位置终止构建循环的相应成型鼓断开关联(disassociate)的胎体结构和胎冠结构被输送到所述成形和组装机,可以满足上述需求。

[0044]

根据本发明的第一方面,本发明涉及一种用于构建车辆车轮用轮胎的方法。

[0045]

优选地提供,在胎冠结构构建线中移动m个第二阶段成型鼓,以便构建m个相应胎冠结构,其中m为大于或等于1的整数。

[0046]

优选地,胎冠结构构建线中的所述移动沿着从第一初始位置到第一最终位置的第一路径进行,以便构建包括至少一个带束层的胎冠结构的第一部分部件。

[0047]

优选地,胎冠结构构建线中的所述移动沿着从第二初始位置经过第一中间位置和第二中间位置到第二最终位置的第二路径进行,以便构建至少包括胎面带的胎冠结构的第二部分部件。

[0048]

优选地提供,在胎体结构构建线中使n个第一阶段成型鼓从第三初始位置经过第三中间位置移动到第三最终位置,以便构建n个相应胎体结构,其中n为大于或等于1的整数。

[0049]

优选地提供,在第一操纵器的帮助下管理承载正在处理的m个相应胎冠结构并且进入胎冠结构构建线的第二路径的所述m个第二阶段成型鼓的流动,所述第一操纵器负责将承载正在处理的m个相应胎冠结构的所述m个第二阶段成型鼓从胎冠结构构建线的第二路径的第二初始位置转移到第一中间位置。更优选地,对于m>1,第一操纵器负责一次一个地依次转移m个第二阶段成型鼓。

[0050]

优选地提供,在所述第一操纵器的帮助下管理承载m个相应胎冠结构并且到达第二中间位置的所述m个第二阶段成型鼓的流动,所述第一操纵器负责:

[0051]

·

将胎冠结构输送到与成形和组装机相关联的第一装卸装置,以及

[0052]

·

将相应第二阶段成型鼓带入第二最终位置。

[0053]

优选地提供,在第二操纵器的帮助下管理承载n个相应胎体结构并且到达第三中间位置的所述n个第一阶段成型鼓的流动,所述第二操纵器负责:

[0054]

·

将胎体结构输送到与所述成形和组装机相关联的第二装卸装置,以及

[0055]

·

将相应第一阶段成型鼓带入第三最终位置。

[0056]

优选地,第一装卸装置和第二装卸装置负责在成形和组装机的成形(shaping)鼓上分别关联胎冠结构和胎体结构,所述成形鼓负责执行胎体结构的环面成形,将其组装到胎冠结构上。

[0057]

根据本发明的第二方面,本发明涉及一种用于构建车辆车轮用轮胎的设备。

[0058]

优选地,提供胎冠结构构建线,以在m个第二阶段成型鼓上构建m个胎冠结构,其中m为大于或等于1的整数。

[0059]

优选地,所述胎冠结构构建线包括第一路径,用于构建包括至少一个带束层的胎冠结构的第一部分部件,该第一路径开始于第一初始位置且结束于第一最终位置。

[0060]

优选地,所述胎冠结构构建线包括第二路径,用于构建至少包括胎面带的胎冠结构的第二部分部件,该第二路径开始于第二初始位置、经过第一中间位置和第二中间位置且结束于第二最终位置。

[0061]

优选地,提供胎体结构构建线,以从第三初始位置经过第三中间位置到第三最终位置在n个第一阶段成型鼓上构建n个胎体结构,其中n为大于或等于1的整数。

[0062]

优选地,提供成形和组装站,所述成形和组装站包括第一装卸装置、第二装卸装置以及带有成形鼓的成形和组装机。

[0063]

优选地,提供具有工作区域的第一操纵器,胎冠结构构建线的第二路径的第二初始位置、第二最终位置、第一中间位置和第二中间位置以及第一装卸装置位于该工作区域内。

[0064]

优选地,提供具有工作区域的第二操纵器,胎体结构构建线的第三最终位置和第三中间位置以及第二装卸装置位于该工作区域内。

[0065]

优选地,第一操纵器被配置成将承载正在处理的m个相应胎冠结构的m个第二阶段成型鼓从胎冠结构构建线的第二路径的第二初始位置转移到第一中间位置。更优选地,对于m>1,第一操纵器被配置成一次一个地依次将m个第二阶段成型鼓从第二初始位置转移到第一中间位置。

[0066]

优选地,第一操纵器被配置成管理承载m个相应胎冠结构并且到达第二中间位置的m个第二阶段成型鼓,将m个胎冠结构输送到第一装卸装置并且将相应第二阶段成型鼓输送到第二最终位置。更优选地,对于m>1,第一操纵器负责将m个胎冠结构一次一个地依次输送到第一装卸装置。

[0067]

优选地,第二操纵器被配置成管理承载n个相应胎体结构并且到达第三中间位置的n个第一阶段成型鼓,将n个胎体结构输送到第二装卸装置并且将相应第一阶段成型鼓输送到第三最终位置。更优选地,对于n>1,第二操纵器负责将n个胎体结构一次一个地依次输送到第二装卸装置。

[0068]

提供和上述使用两个操纵器来管理第一和第二阶段成型鼓的上述流动、在两个胎冠结构构建路径中使用相同的第二阶段成型鼓、以及提供与相应第一和第二阶段成型鼓断开关联的胎体结构和胎冠结构一起操作的成形和组装机,使得可以在紧凑的空间内快速管理轮胎构建设备内的第一和第二阶段成型鼓的流动。此外,将胎冠结构的构建分割为两条不同的路径使得可以通过所使用的技术和/或资源来区分两条路径中的构建,从而获得高质量轮胎生产。此外,两条不同路径的存在使得可以布置按所使用的资源/技术类型分开的

专用通道并促进对资源的存取以及资源的移动和管理,例如在有必要进行修改以生产不同尺寸的轮胎和/或不同的结构部件的情况下。

[0069]

总体而言,因此获得了上面概述的简化所使用的资源的布局和管理以及最小化构建时间、占用空间和所需投资的目标。概括来说,紧凑的布局还可以让负责监督设备的操作员获得更好的可视性。

[0070]

在前述方面中的至少一个方面中,本发明可以具有以下优选特征中的至少一个。

[0071]

优选地,m和n为大于或等于5的整数。更优选地,m和n是等于6的整数。

[0072]

优选地,通过铺设半成品来进行胎冠结构的第一部分部件的构建。

[0073]

优选地,通过铺设初级半成品来进行胎冠结构的第二部分部件的构建。

[0074]

优选地提供,在一个或多个转移装置的帮助下将所述m个第二阶段成型鼓从第一中间位置经过一个或多个工作站移动到第二中间位置。所述一个或多个转移装置优选地包括至少一个拟人化机器人,甚至更优选地带有具有至少6个运动轴的机械臂。

[0075]

优选地提供,在移动梭的帮助下将所述m个第二阶段成型鼓从第一初始位置经过一个或多个工作站移动到第二最终位置。

[0076]

优选地,所述移动梭由合适的马达移动,能够沿着适当的引导件移动,优选地在两个相反的行进方向上移动。所述引导件优选地是直线的。

[0077]

优选地,所述m个第二阶段成型鼓沿着胎冠结构构建线的第一路径移动。更优选地,对于m>1,所述m个第二阶段成型鼓一次一个地依次沿着胎冠结构构建线的第一路径移动。

[0078]

优选地提供,在一个或多个转移装置的帮助下将所述n个第一阶段成型鼓从第三初始位置经过一个或多个工作站移动到第三中间位置。

[0079]

优选地,沿着第一路径执行胎体结构构建线中的移动,用于构建包括至少一个胎体帘布层的胎体结构的第一部分部件,该第一路径开始于所述第三初始位置。

[0080]

优选地,沿着第二路径进行胎体结构构建线中的移动,用于构建包括耐磨插入件和部分侧壁中的至少一者的胎体结构的第二部分部件,该第二路径经过所述第三中间位置结束于所述第三最终位置。

[0081]

优选地,胎体结构构建线中的移动包括所述n个第一阶段成型鼓在胎体结构构建线的第一路径和第二路径之间的胎圈成型站中的移动,以在所述n个第一阶段成型鼓上将正在处理的相应胎体结构的轴向相对端部接合到相应环形锚固结构上。更优选地,对于n>1,提供:在所述n个第一阶段成型鼓上依次将正在处理的相应胎体结构的轴向相对端部接合到相应环形锚固结构上。

[0082]

优选地,通过半成品的铺设来进行胎体结构的第一部分部件的构建。

[0083]

优选地,通过初级半成品的铺设来进行胎体结构的第二部分部件的构建。

[0084]

优选地,用于构建胎体结构的第一部分部件的半成品由弹性体材料制成,所述弹性体材料用织物和/或金属和/或混合材料的帘线增强。优选地,所述帘线彼此平行地布置并且相对于半成品的纵向延伸以一定角度定向。

[0085]

优选地,用于构建胎冠结构的第一部分部件的半成品由弹性体材料制成,所述弹性体材料用织物和/或金属和/或混合材料的帘线增强。优选地,所述帘线彼此平行地布置并且相对于半成品的纵向延伸以一定角度定向。

[0086]

优选地,用于构建胎体结构的第二部分部件的初级半成品仅由弹性体材料制成。

[0087]

优选地,用于构建胎冠结构的第二部分部件的初级半成品仅由弹性体材料制成。

[0088]

优选地,通过将由连续细长元件制成的彼此并排和/或至少部分地径向并置的线圈铺设在相应第二阶段成型鼓上来进行胎冠结构的第二部分部件的构建。

[0089]

优选地,通过将由连续细长元件制成的彼此并排和/或至少部分地径向并置的线圈铺设在相应第一阶段成型鼓上来进行胎体结构的第二部分部件的构建。

[0090]

优选地,第一阶段成型鼓的数量n等于第二阶段成型鼓的数量m。

[0091]

在一实施例中,第一最终位置与第一初始位置重合。

[0092]

在一实施例中,第二最终位置与第二初始位置重合。

[0093]

在一实施例中,第二最终位置与第一初始位置重合。

[0094]

在一实施例中,第一初始位置、第一最终位置、第二初始位置和第二最终位置重合。

[0095]

优选地,沿着胎体结构构建线的第一路径,所述n个第一阶段成型鼓在一个或多个工作站之间移动。

[0096]

优选地,沿着胎体结构构建线的第一路径,所述n个第一阶段成型鼓通过移动梭移动。

[0097]

优选地,所述梭由合适的马达移动,能够沿着合适的引导件移动,优选地在两个相反的行进方向上移动。更优选地,所述引导件是直线的。

[0098]

优选地,所述n个第一阶段成型鼓沿着胎体结构构建线的第一路径移动。更优选地,对于n>1,提供:使所述n个第一阶段成型鼓一次一个地依次沿着胎体结构构建线的第一路径移动。

[0099]

优选地,沿着胎体结构构建线的第一路径,所述n个第一阶段成型鼓均与一对轴向相对的支撑环相关联。

[0100]

优选地,在胎圈成型站中并且沿着胎体结构构建线的第二路径,所述n个第一阶段成型鼓与所述一对支撑环断开关联。

[0101]

优选地,所述n个胎体结构在所述n个第一阶段成型鼓上的构建和所述m个胎冠结构在所述m个第二阶段成型鼓上的构建独立地进行,并且优选异步地进行。

[0102]

优选地,该方法应用于用于构建车辆车轮用轮胎的设备的稳态操作。

[0103]

优选地,第二装卸装置被配置成从第二操纵器接收与相应n个第一阶段成型鼓断开关联的n个胎体结构并将它们与成形鼓相关联。更优选地,对于n》1,第二装卸装置被配置成从第二操纵器一次一个地依次接收与相应n个第一阶段成型鼓断开关联的n个胎体结构并将它们与成形鼓相关联。

[0104]

优选地,第一装卸装置被配置成从第一操纵器接收与相应m个第二阶段成型鼓断开关联的m个胎冠结构并将它们与相应胎体结构上的成形鼓相关联。更优选地,对于m》1,第一装卸装置被配置成从第一操纵器一次一个地依次接收与相应m个第二阶段成型鼓断开关联的m个胎冠结构并将它们与相应胎体结构上的成形鼓相关联。

[0105]

优选地,成形和组装机被配置成进行n个胎体结构的环面成形以及在成形鼓上至m个胎冠结构的组装。更优选地,对于n和m大于1,成形和组装机被配置成一次一个地依次进行n个胎体结构的环面成形以及在成形鼓上的至m个胎冠结构的组装。

[0106]

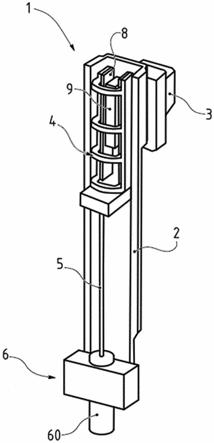

优选地,第一操纵器是具有至少五个自由度的非拟人化笛卡尔机器人,以允许所述m个第二阶段成型鼓沿着三个笛卡尔坐标轴移动以及围绕所述笛卡尔坐标轴中的至少两个轴旋转。这是为了允许鼓围绕其旋转轴线(与轴x重合/平行)旋转以及允许将鼓从其旋转轴线竖直定向(平行于三个笛卡尔坐标轴之一,例如轴z)的位置传送到其旋转轴线水平定向(平行于所述三个笛卡尔坐标轴中的不同轴,例如平行于轴x)的位置。

[0107]

优选地,第二操纵器是具有至少五个自由度的非拟人化笛卡尔机器人,以允许所述n个第一阶段成型鼓沿着三个笛卡尔坐标轴移动以及围绕所述笛卡尔坐标轴中的至少两个轴旋转。这是为了允许鼓围绕其旋转轴线(与轴x重合/平行)旋转以及允许将鼓从其旋转轴线竖直定向(平行于三个笛卡尔坐标轴其中之一,例如轴z)的位置传送到其旋转轴线水平定向(平行于所述三个笛卡尔坐标轴中的不同轴,例如平行于轴x)的位置。

[0108]

优选地,第一操纵器被配置成从第二初始位置拾取m个第二阶段成型鼓并将它们输送到第一中间位置,其中其旋转轴线竖直定向。

[0109]

优选地,第一操纵器被配置成从第二中间位置拾取m个第二阶段成型鼓,其中其旋转轴线竖直定向。

[0110]

优选地,在将m个胎冠结构输送到第一装卸装置的过程中,第一操纵器被配置成支撑相应第二阶段成型鼓,其中其旋转轴线水平定向。

[0111]

优选地,在将m个第二阶段成型鼓输送到第二最终位置的过程中,第一操纵器被配置成支撑m个第二阶段成型鼓,其中其旋转轴线竖直定向。

[0112]

优选地,第二操纵器被配置成从第三中间位置拾取n个第一阶段成型鼓,其中其旋转轴线竖直定向。

[0113]

优选地,在将n个胎体结构输送到第二装卸装置的过程中,第二操纵器被配置成支撑相应第一阶段成型鼓,其中其旋转轴线水平定向。

[0114]

优选地,在将n个第一阶段成型鼓输送到第三最终位置的过程中,第二操纵器被配置成支撑n个第一阶段成型鼓,其中其旋转轴线竖直定向。

[0115]

优选地,胎冠结构构建线的第一路径包括至少一个工作站,该工作站适于通过半成品的铺设来构建胎冠结构的第一部分部件。

[0116]

优选地,胎冠结构构建线的第二路径包括至少一个工作站,该工作站适于通过初级半成品的铺设来构建胎冠结构的第二部分部件。

[0117]

优选地,胎体结构构建线包括第一路径,用于构建包括至少一个胎体帘布层的胎体结构的第一部分部件,该第一路径开始于所述第三初始位置。

[0118]

优选地,胎体结构构建线包括第二路径,用于构建包括耐磨插入件和部分侧壁中的至少一者的胎体结构的第二部分部件,所述第二路径经过所述第三中间位置结束于所述第三最终位置。

[0119]

优选地,胎体结构构建线还包括在胎体结构构建线的第一路径和第二路径之间的胎圈成型站,以在所述n个第一阶段成型鼓上进行正在处理的相应胎体结构的轴向相对端部与相应环形锚固结构的接合。更优选地,对于n>1,胎圈成型站被配置成在所述n个第一阶段成型鼓上依次进行正在处理的相应胎体结构的轴向相对端部与相应环形锚固结构的接合。

[0120]

优选地,胎体结构构建线的第一路径包括至少一个工作站,该工作站适于通过半

成品的铺设来构建胎体结构的第一部分部件。

[0121]

优选地,胎体结构构建线的第二路径包括至少一个工作站,该工作站适于通过初级半成品的铺设来构建胎体结构的第二部分部件。

[0122]

优选地,该设备包括第一平移支撑件,该第一平移支撑件适于将所述m个第二阶段成型鼓从所述第一中间位置转移到胎冠结构构建线的第二路径的第一座,该第一座位于第一操纵器的所述工作区域之外。更优选地,对于m>1,第一平移支撑件适于一次一个地依次将所述m个第二阶段成型鼓从所述第一中间位置转移到所述第一座。

[0123]

优选地,该设备包括第二平移支撑件,该第二平移支撑件适于将所述m个第二阶段成型鼓从胎冠结构构建线的第二路径的第二座转移到所述第二中间位置,所述第二座位于第一操纵器的所述工作区域之外。更优选地,对于m>1,第二平移支撑件适于一次一个地依次将所述m个第二阶段成型鼓从所述第二座转移到所述第二中间位置。

[0124]

优选地,该设备包括第三平移支撑件,该第三平移支撑件适于将所述n个第一阶段成型鼓从胎体结构构建线的第二路径的第三座转移到所述第三中间位置,所述第三座位于第二操纵器的所述工作区域之外。更优选地,对于n>1,第三平移支撑件适于一次一个地依次将所述n个第一阶段成型鼓从所述第三座转移到所述第三中间位置。

[0125]

优选地,所述第一平移支撑件和所述第二平移支撑件中的每个适于接收所述m个第二阶段成型鼓,其中其旋转轴线竖直定向。更优选地,对于m>1,所述第一平移支撑件和所述第二平移支撑件中的每个适于一次一个地依次接收所述m个第二阶段成型鼓,其中其旋转轴线竖直定向。

[0126]

优选地,所述第三平移支撑件适于接收所述n个第一阶段成型鼓,其中其旋转轴线竖直定向。更优选地,对于n>1,所述第三平移支撑件适于一次一个地依次接收所述n个第一阶段成型鼓,其中其旋转轴线竖直定向。

[0127]

优选地,该设备包括至少一个转移装置,以使所述m个第二阶段成型鼓在胎冠结构构建线的第二路径内移动。

[0128]

优选地,该设备包括至少一个转移装置,以使所述m个第二阶段成型鼓在胎冠结构构建线的第二路径内从胎冠结构构建线的第二路径的第一座移动到胎冠结构构建线的第二路径的第二座。

[0129]

优选地,用于使所述m个第二阶段成型鼓在胎冠结构构建线的第二路径内移动的所述至少一个转移装置包括至少一个拟人化机器人,更优选地带有具有至少6个运动轴的机械臂。

[0130]

优选地,该设备包括至少一个转移装置,用于将所述n个第一阶段成型鼓从胎体结构构建线的第一路径的卸载站转移到胎圈成型站以及从胎圈成型站转移到胎体结构构建线的第二路径的第一工作站。更优选地,对于n>1,所述至少一个转移装置适于一次一个地依次将所述n个第一阶段成型鼓从胎体结构构建线的第一路径的卸载站转移到胎圈成型站以及从胎圈成型站转移到胎体结构构建线的第二路径的第一工作站。

[0131]

优选地,该设备包括至少一个转移装置,用于使所述n个第一阶段成型鼓在胎体结构构建线的第二路径内移动。

[0132]

优选地,该设备包括至少一个转移装置,用于使所述n个第一阶段成型鼓在胎体结构构建线的第二路径内从胎体结构构建线的第二路径的第一工作站移动到胎体结构构建

线的第二路径的第三座。

[0133]

优选地,用于使所述n个第一阶段成型鼓在胎体结构构建线的第二路径内移动的所述至少一个转移装置包括至少一个拟人化机器人,更优选地带有具有至少6个运动轴的机械臂。

[0134]

优选地,胎冠结构构建线的第一路径包括在所述第一路径的两端之间依次布置的多个工作站。

[0135]

优选地,胎冠结构构建线的第一路径包括移动梭,所述移动梭被配置成在所述多个工作站之间移动所述m个第二阶段成型鼓。

[0136]

优选地,所述移动梭被配置成以与多个工作站的空间顺序相同或不同的顺序在所述多个工作站之间移动所述m个第二阶段成型鼓。

[0137]

优选地,所述移动梭被配置成沿着胎冠结构构建线的第一路径移动所述m个第二阶段成型鼓。更优选地,对于m>1,所述移动梭被配置成沿胎冠结构构建线的第一路径一次一个地依次移动所述m个第二阶段成型鼓。

[0138]

优选地,在胎冠结构构建线的第一路径的两个端部之一处定位有所述第一路径的装卸站。

[0139]

优选地,胎冠结构构建线的第一路径的所述装卸站与第一初始位置重合,所述第一初始位置又与第一最终位置重合。

[0140]

优选地,所述移动梭被配置成从所述装卸站沿两个相反的行进方向移动所述m个第二阶段成型鼓,然后返回到所述装卸站。

[0141]

优选地,所述移动梭由合适的马达移动,能够沿着合适的引导件移动,优选地所述引导件是直线的。

[0142]

优选地,所述胎体结构构建线的第一路径包括在所述第一路径的两个端部之间依次布置的多个工作站。

[0143]

优选地,在胎体结构构建线的第一路径的两个端部之一处定位有所述第一路径的装卸站。

[0144]

优选地,所述胎体结构构建线的第一路径的所述装卸站与第三初始位置重合。

[0145]

优选地,胎体结构构建线的第一路径包括移动梭,该移动梭被配置成在所述多个工作站之间以与所述多个工作站的空间顺序相同或不同的顺序移动所述n个第一阶段成型鼓。

[0146]

优选地,所述移动梭被配置成沿着胎体结构构建线的第一路径移动所述n个第一阶段成型鼓。更优选地,对于n>1,所述移动梭被配置成沿着胎体结构构建线的第一路径一次一个地依次移动所述n个第一阶段成型鼓。

[0147]

优选地,所述移动梭被配置成从所述装卸站开始沿两个相反的行进方向移动所述n个第一阶段成型鼓,然后返回到所述装卸站。

[0148]

优选地,所述移动梭由合适的马达移动,能够沿着合适的引导件移动,优选地所述引导件是直线的。

[0149]

优选地,胎体结构构建线的第一路径的装卸站被配置成布置所述n个第一阶段成型鼓,使得它们的轴向延伸对应于正在处理的轮胎的几何特征。

[0150]

优选地,胎冠结构构建线的第一路径和第二路径基本上沿着分别平行于所述三个

笛卡尔坐标轴中的两个轴(例如轴y和x)的方向延伸。

[0151]

优选地,胎体结构构建线的第一路径和第二路径基本上沿着分别平行于所述三个笛卡尔坐标轴中的两个轴(例如轴y和x)的方向延伸。

[0152]

优选地,胎冠结构构建线的第一路径和胎体结构构建线的第一路径彼此面对,一个在另一个前面。

[0153]

优选地,胎冠结构构建线的第二路径和胎体结构构建线的第二路径一起形成初级半成品铺设区域。

[0154]

优选地,所述初级半成品铺设区域延伸超过胎冠结构构建线的第一路径和胎体结构构建线的第一路径的两个端部。

[0155]

优选地,所述初级半成品铺设区域基本上垂直于胎冠结构构建线的第一路径和胎体结构构建线的第一路径延伸,以便界定内部空间。

[0156]

优选地,成形和组装站位于所述内部空间中。

[0157]

优选地,胎冠结构构建线的第一路径、胎体结构构建线的第一路径和基本上垂直的初级半成品铺设区域整体形成基本上c形或u形的路径。

[0158]

优选地,胎冠结构构建线的第一路径是基本上直线的。

[0159]

优选地,胎体结构构建线的第一路径是基本上直线的。

[0160]

优选地,胎冠结构构建线的第一路径和胎体结构构建线的第一路径基本上平行。

[0161]

优选地,胎圈成型站靠近胎体结构构建线的第一路径的端部布置。

[0162]

优选地,胎圈成型站布置在胎体结构构建线的第一路径和胎体结构构建线的第二路径之间的拐角区域处。

[0163]

优选地,胎圈成型站布置在胎体结构构建线的第一路径和初级半成品铺设区域之间的拐角区域处。

[0164]

优选地,胎体结构构建线的第一路径与适于存储所述半成品的存储区域相关联。

[0165]

优选地,胎体结构构建线的第一路径与供料器相关联,所述供料器适于接收存储在相关存储区域中的半成品并将它们铺设在所述n个第一阶段成型鼓上。

[0166]

优选地,相对于成形和组装站所在的内部空间,存储区域和相关的供料器位于胎体结构构建线的第一路径之外。

[0167]

优选地,胎冠结构构建线的第一路径包括适于存储所述半成品的存储区域。

[0168]

优选地,胎冠结构构建线的第一路径与供料器相关联,该供料器适于接收存储在相关存储区域中的半成品并将它们铺设在所述m个第二阶段成型鼓上。

[0169]

优选地,相对于成形和组装站所在的内部空间,存储区域和相关的供料器位于胎冠结构构建线的第一路径之外。

[0170]

优选地,胎体结构构建线的第二路径包括至少一个分配装置(例如,挤出机),其适于分配所述初级半成品。优选地,相对于成形和组装站所在的内部空间,所述分配装置位于胎体结构构建线的第二路径之外。

[0171]

优选地,胎冠结构构建线的第二路径包括至少一个分配装置(例如,挤出机),其适于分配所述初级半成品。优选地,相对于成形和组装站所在的内部空间,所述分配装置位于胎冠结构构建线的第二路径之外。

[0172]

优选地,每个分配装置均与构成初级半成品的材料的合适容器相关联。

[0173]

优选地,胎圈成型站与胎圈芯存储站相关联。

[0174]

优选地,所述n个第一阶段成型鼓是基本上圆柱形的。

[0175]

优选地,所述m个第二阶段成型鼓具有从圆柱形到略微凸形(环面形)的可变几何形状。

[0176]

优选地,该设备还包括模制和硫化线。

[0177]

优选地,该设备还包括转移装置,该转移装置适于将从成形和组装站离开的已成形的生轮胎转移到模制和硫化线。

[0178]

优选地,在成形和组装工作站处设置有合适的等待站,该等待站适于接收从成形和组装站离开的已成形的生轮胎,从而等待转移到模制和硫化线。

[0179]

优选地,该设备具有由成形和组装站为节拍(cadenced)的生轮胎的构建循环时间。优选地,所述构建循环时间小于100秒,更优选地小于或等于90秒。

附图说明

[0180]

本发明的其他特征和优点将通过以下对其一些示例性实施例的详细描述而变得清楚,这些示例性实施例仅作为非限制性示例提供,参照附图进行所述描述,其中:

[0181]-图1示出了可以通过根据本发明的方法和设备制造的轮胎的径向半截面;

[0182]-图2示意性地示出了根据本发明的一实施例的用于生产车辆车轮用轮胎的设备;

[0183]-图3示意性地示出了根据本发明的另一实施例的用于生产车辆车轮用轮胎的设备;

[0184]-图4示意性地示出了根据本发明的一实施例的操纵器的轴x、y、z以及围绕所述轴中的两个轴x、y的旋转;

[0185]-图5示意性地示出了图3的设备的布局。

具体实施方式

[0186]

图1示出了轮胎2的示例,该轮胎2可以在用于生产车辆车轮用轮胎的设备1中生产。

[0187]

轮胎2具有垂直于其旋转轴线r的中面a(应说明的是,在图2中,旋转轴线r相对于轮胎2的截面的位置以完全指示性和示意性的方式示出)。中面a将轮胎2分成第一轴向半体2a和第二轴向半体。为了简化说明起见,图2仅示出了轮胎2的第一轴向半体2a,另一半体基本上是镜像的(除了胎面花纹相对于上述中面a可能不对称之外)。

[0188]

轮胎2主要包括具有一个或两个胎体帘布层4a、4b的胎体结构3。在胎体帘布层(多个胎体帘布层)4a、4b内施加一层不可渗透的弹性体材料或所谓的衬里5。两个环形锚固结构6(仅其轴向半体2a的环形锚固结构在图2中示出)在轴向相对位置(相对于中面a)接合至胎体帘布层(多个胎体帘布层)4a、4b的相应轴向端部。两个环形锚固结构6均包括所谓的胎圈芯6a,该胎圈芯在径向外部位置中承载弹性体填料6b。两个环形锚固结构6靠近通常以名称“胎圈”7标识的区域(图2中仅示出了其轴向半体2a的区域)集成,轮胎2与相应安装轮辋之间的接合通常发生在该胎圈处。包括带束层8a、8b的带束结构8周向地施加在胎体帘布层(多个胎体帘布层)4a、4b周围,胎面带9周向地并置在带束结构8上。带束结构8可以包括位于上述带束层8a、8b的径向外部位置中的另外的所谓的零度层(未示出)。带束结构8还可以

与所谓的“底带束插入件”10相关联,每个底带束插入件10都布置在胎体帘布层(多个胎体帘布层)4a、4b和带束结构8的轴向相对端部边缘之一之间。两个侧壁11在轴向相对位置(相对于中面a)中被施加在胎体帘布层4a、4b上,每个侧壁均从相应胎圈7延伸到胎面带9的相应侧向边缘。每个侧壁11的靠近胎面带9的相应侧向边缘的部分和胎面带9的靠近相应侧壁11的每个部分的组件被称为轮胎的胎肩12。图2示出了根据本发明的一实施例的用于生产车辆车轮用轮胎2的设备1。

[0189]

特别参考图2,设备1包括胎体结构构建线100、胎冠结构构建线200以及成形和组装机300。

[0190]

在设备的稳态操作中,胎体结构构建线100适于在n个第一阶段成型鼓110上构建(同时对于n》1)n个胎体结构。而胎冠结构构建线200适于在m个第二阶段成型鼓210上构建(同时对于m》1)m个胎冠结构。为此,胎体结构构建线100和胎冠结构构建线200均配备有一个或多个工作站(未示出)。

[0191]

n和m为大于或等于1的整数,优选地为大于或等于5的整数,甚至更优选地为等于6的整数。在一优选实施例中,在以下描述中考虑n=m》1。

[0192]

优选地,第一阶段成型鼓110是基本上圆柱形的。

[0193]

优选地,第二阶段成型鼓210具有从圆柱形到略微凸形的可变几何形状。

[0194]

胎冠结构构建线200适于在m个第二阶段成型鼓210上沿着以下路径构建m个胎冠结构:

[0195]-沿着第一路径220,用于构建包括至少一个带束层的胎冠结构的第一部分部件,该第一路径开始于第一初始位置p11且结束于第一最终位置p12,以及

[0196]-沿着第二路径230,用于构建包括至少胎面带的胎冠结构的第二部分部件,该第二路径开始于第二初始位置p21、经过第一中间位置pi1和第二中间位置pi2且结束于第二最终位置p22。

[0197]

胎体结构构建线100适于从第三初始位置p31经过第三中间位置pi3到第三最终位置p32在n个第一阶段成型鼓110上构建n个胎体结构。

[0198]

成形和组装机300是成形和组装站301的一部分,所述成形和组装站包括与成形和组装机300相关联的第一装卸装置310和第二装卸装置320。

[0199]

成形和组装机300适于一次一个地依次成形从胎体结构构建线100逐渐到达的n个胎体结构,并将它们组装到从胎冠结构构建线200逐渐到达的m个相应胎冠结构上,以便获得生轮胎。成形和组装机300适于成形胎体结构并在成形鼓330上将它们组装到相应胎冠结构。因此,它对与相应第一阶段成型鼓110和第二阶段成型鼓210断开关联的胎体结构和胎冠结构进行操作。

[0200]

相对于胎体结构构建线100中的n个第一阶段成型鼓110,m个第二阶段成型鼓210独立地且同时地在胎冠结构构建线200中移动,然后朝向成形和组装站301传送。在n不同于m和/或胎体结构构建线100和胎冠结构构建线200之间的构建循环时间不同的情况下,可以为等待释放相应胎冠结构和胎体结构到成形和组装站301的鼓提供适当的等待位置。

[0201]

从成形和组装机300离开的已构建的生轮胎接着被转移到设备1的模制和硫化线700,在这里进行模制和硫化处理,所述模制和硫化处理适于根据期望的几何形状和胎面花纹限定轮胎的结构,以便获得成品轮胎。

[0202]

模制和硫化线700包括存储区域710以及模制和硫化区域720,该存储区域适于存储从成形和组装机300到达的已构建的生轮胎,该模制和硫化区域包括多个硫化器(未示出)。模制和硫化线700还包括适于将生轮胎从存储区域710转移到所述多个硫化器的移动装置(未示出)。此外,它还与适于将所构建的生轮胎从成形和组装机300转移到存储区域710的移动装置(未示出)相关联。

[0203]

设备1还包括第一操纵器500和第二操纵器400。

[0204]

第一操纵器500优选地是具有至少五个自由度的非拟人化笛卡尔机器人,以允许所述m个第二阶段成型鼓210沿着三个笛卡尔坐标轴x、y、z移动以及围绕所述笛卡尔坐标轴中的两个轴x、y旋转。这有利地允许第二阶段成型鼓210围绕其旋转轴线(轴线x与轴线r重合)旋转并且允许将鼓从其旋转轴线竖直定向(平行于z轴)的位置传送到其旋转轴线水平定向(例如,平行于x轴)的位置。

[0205]

第二操纵器400优选地是具有至少五个自由度的非拟人化笛卡尔机器人,以允许所述n个第一阶段成型鼓110沿着三个笛卡尔坐标轴x、y、z移动以及围绕所述笛卡尔坐标轴中的两个轴x、y旋转。这有利地允许第一阶段成型鼓110围绕其旋转轴线(轴线x与轴线r重合)旋转并且允许将鼓从其旋转轴线竖直定向(平行于z轴)的位置传送到其旋转轴线水平定向(例如,平行于x轴)的位置。

[0206]

轴x、y、z以及围绕上述轴x和y的旋转在图4中示意性地示出。

[0207]

相对于拟人化机器人(通常具有基本上球形的工作体积),笛卡尔机器人(通常具有基本上平行六面体的工作体积)有利地使得能够在平面x、y上以更有限的体积在宽的工作区域上操作。这在减少占用空间方面以及在精度和安全性方面都是有利的(考虑到要获得相同的工作区域,拟人化机器人应该配备非常长的臂)。

[0208]

第一操纵器500能够在第一装卸装置310以及胎冠结构构建线200的第二路径230的第二初始位置p21、第二最终位置p22、第一中间位置pi1和第二中间位置pi2所在的工作区域(未示出)中对第二阶段成型鼓210进行操作。

[0209]

第二操纵器400能够在第二装卸装置320以及胎体结构构建线100的第三最终位置p32和第三中间位置pi3所在的工作区域(未示出)中对第一阶段成型鼓110进行操作。

[0210]

如图2中的虚线箭头示意性所示,第一操纵器500被配置成一次一个地依次将承载正在处理的m个相应胎冠结构的m个第二阶段成型鼓210从胎冠结构构建线200的第二路径230的第二初始位置p21转移到第一中间位置pi1,并且通过将m个胎冠结构(与相应第二阶段成型鼓210断开关联)一次一个地依次输送到第一装卸装置310以及将相应第二阶段成型鼓210输送到第二最终位置p22来管理承载m个相应胎冠结构并到达第二中间装置pi2的m个第二阶段成型鼓210。

[0211]

第一操纵器500优选地被配置成从第二初始位置p21拾取m个第二阶段成型鼓210并将它们输送到第一中间位置pi1,其中其旋转轴线竖直定向。

[0212]

第一操纵器500优选地配置成从第二中间位置pi2拾取m个第二阶段成型鼓210,其中其旋转轴线竖直定向。

[0213]

概括而言,鼓在移位操作期间的竖直定向使得可以简化输送操作,因为它利用了重力并避免了可能的弹性返回问题。

[0214]

在将m个胎冠结构输送到第一装卸装置310期间,第一操纵器500优选地被配置成

支撑相应第二阶段成型鼓210,其中其旋转轴线水平定向。此处需要水平定向,因为成形和组装机300所使用的成形鼓330是在旋转轴线水平定向的情况下操作。应该注意的是,相对于拟人化机器人,笛卡尔机器人(例如第一操纵器500)能够以更高的可靠性执行这种输送操作,其中第二阶段成型鼓210被支撑成其旋转轴线水平定向,这是因为在笛卡尔机器人中,可以通过作用在要校正的单个轴上来对轴的定位进行校正。另一方面,对于拟人化机器人,为了校正轴的位置,必须作用于运动学链接的许多轴。

[0215]

在将m个第二阶段成型鼓210输送到第二最终位置p22期间,第一操纵器优选地被配置成支撑m个第二阶段成型鼓210,其中其旋转轴线竖直定向。

[0216]

如图2中的虚线箭头示意性所示,第二操纵器400被配置成通过一次一个地依次将n个胎体结构(与相应第一阶段成型鼓110断开关联)输送到第二装卸装置320以及将相应第一阶段成型鼓110输送到第三最终位置p32来管理承载n个相应胎体结构并且到达第三中间位置pi3的n个第一阶段成型鼓110。

[0217]

第二操纵器400优选地被配置成从第三中间位置pi3拾取n个第一阶段成型鼓110,其中其旋转轴线竖直定向。

[0218]

在将n个胎体结构输送到第二装卸装置320期间,第二操纵器400优选地被配置成支撑相应第一阶段成型鼓110,其中其旋转轴线水平定向。如上所述,应强调的是,相对于拟人化机器人,笛卡尔机器人(例如第二操纵器400)能够以更高的可靠性执行这种操作,其中第一阶段成型鼓110被支撑成其旋转轴线水平定向。

[0219]

在将n个第一阶段成型鼓110输送到第三最终位置p32期间,第二操纵器400优选地被配置成支撑n个第一阶段成型鼓110,其中其旋转轴线竖直定向。

[0220]

第二装卸装置320和第一装卸装置310分别适于将输送到所述第二装卸装置和所述第一装卸装置的已构建的胎体结构和已构建的胎冠结构输送至成形和组装机300,以进行已构建的胎体结构的环面成形以及进行在成形鼓330上的至已构建的胎冠结构的组装。

[0221]

特别地,第二装卸装置320被配置成从第二操纵器400一次一个地依次接收与相应n个第一阶段成型鼓110断开关联的n个胎体结构,并将它们与成形鼓330相关联。

[0222]

第一装卸装置310被配置成从第一操纵器500一次一个地依次接收与相应m个第二阶段成型鼓210断开关联的m个胎冠结构,并将它们与相应胎体结构上的成形鼓330上相关联。

[0223]

在一优选实施例中,胎冠结构构建线200的第一路径220适于通过在一个或多个合适的工作站(未示出)中铺设半成品来构建胎冠结构的第一部分部件。而胎冠结构构建线200的第二路径230适于通过在一个或多个合适的工作站(未示出)中铺设初级半成品来构建胎冠结构的第二部分部件。

[0224]

图3示出了根据第二实施例的设备1,该设备具有与图2所示的实施例相同的功能特征和结构特征(为简化说明起见,省略了图2的模制和硫化线700),对该设备,除了下文描述的进一步特征之外,还应参见上述描述。

[0225]

在图3的实施例中,胎冠结构构建线200的第一路径220包括多个工作站(未示出)。沿着胎冠结构构建线200的第一路径220,一次移动m个第二阶段成型鼓210中的一个。

[0226]

这样的工作站优选地依次布置在胎冠结构构建线200的第一路径220的两个端部之间,第一初始位置p11位于所述两个端部中的一个处并且与第一最终位置p12重合。

[0227]

特别地,沿着胎冠结构构建线200的第一路径220,每个第二阶段成型鼓210在所述多个工作站中的一个或多个之间从第一初始位置p11向前和向后移动,然后返回到与第一最终位置p12重合的所述第一初始位置p11。

[0228]

每个第二阶段成型鼓210可以在所述多个工作站之间以与这样的多个工作站的空间顺序相同或不同的顺序移动。

[0229]

沿着胎冠结构构建线200的第一路径220,每个第二阶段成型鼓210优选地通过移动梭(未示出)移动。所述移动梭优选地由合适的马达移动,能够沿着合适的引导件(优选是直线的)在离开/朝向与第一最终位置p12重合的所述第一初始位置p11的两个相反的行进方向上移动。

[0230]

胎冠结构构建线200的第一路径220的所述多个工作站根据预定的方案被布置成在每个第二阶段成型鼓210上形成包括至少一个带束层的正在处理的胎冠结构的第一部分部件。特别地,每个第二阶段成型鼓210优选地根据参考规范定义的顺序在第一路径220的工作站之间移动,该参考规范对于每个正在处理的轮胎是可编程的/可配置的。这有利地使得可以获得高的技术灵活性。

[0231]

根据一优选实施例,胎冠结构构建线200的第一路径220的工作站布置成通过半成品的铺设形成正在处理的胎冠结构的第一部分部件。这种半成品优选地由弹性体材料制成,该弹性体材料用织物和/或金属和/或混合材料的帘线增强。这种帘线优选地布置成彼此平行并且相对于半成品的纵向延伸以一定角度定向。

[0232]

优选地,胎冠结构构建线200的第一路径220与适于存储所述半成品的存储区域260相关联。优选地,胎冠结构构建线200的第一路径220与供料器270相关联,该供料器适于接收由相关存储区域260存储的半成品并将它们铺设在第二阶段成型鼓210上。

[0233]

胎冠结构构建线200的第一路径220包括例如以下工作站中的至少一些:

[0234]-可选的底带束插入件施加站(存在,除非这样的站尚未包括在胎体结构构建线100的第一路径120中);

[0235]-至少一个带束层施加站;

[0236]-底层施加站。

[0237]

在图3所示的优选实施例中,胎冠结构构建线200的第二路径230包括多个工作站(未示出),m个第二阶段成型鼓210在从胎冠结构构建线200的第一路径220逐渐离开时沿着所述多个工作站移动。

[0238]

在图3所示的实施例中,胎冠结构构建线200的第二路径230的第二初始位置p21和第二最终位置p22重合。

[0239]

此外,在一优选实施例(未示出)中,第一初始位置p11、第一最终位置p12、第二初始位置p21与第二最终位置p22重合。在这种情况下,是第一操纵器500负责将m个第二阶段成型鼓210从第一最终位置p12转移到第二初始位置p21(因为它们重合)以及从第二最终位置p22转移到第一初始位置p11(因为它们重合),以便开始一个新的构建循环。不同的是,在位置p12和p21之间以及在位置p22和p11之间将提供合适的转移装置(未示出),该合适的转移装置适于转移m个第二阶段成型鼓210。从第一初始位置p11(与第一最终位置p12重合)到第二初始位置p21(与第二最终位置p22重合)的转移以及从第二最终位置p22(与第一初始位置p21重合)到第一初始位置p11(与第一最终位置p12重合)的转移在图3中由相对位置之

间的两个虚线箭头示意性地示出。

[0240]

每个第二阶段成型鼓210可以在第二路径230的所述多个工作站之间以与这样的多个工作站的空间顺序相同或不同的顺序移动。

[0241]

第二路径230的所述多个工作站布置成根据预定方案在每个第二阶段成型鼓210上形成包括至少胎面带的正在处理的胎冠结构的第二部分部件。特别地,每个第二阶段成型鼓210优选地根据参考规范定义的顺序在第二路径230的工作站之间移动,该参考规范对于每个正在处理的轮胎是可编程/可配置的。这有利地使得可以获得高的技术灵活性。

[0242]

根据一优选实施例,第二路径230的工作站布置成通过初级半成品的铺设来形成正在处理的胎冠结构的第二部分部件。

[0243]

为此目的,第二路径230的每个工作站都配备有合适的初级半成品分配和铺设装置(例如,挤出机),其整体用参考数字280表示。优选地,第二路径230的至少一些工作站均配备有两个或更多个分配装置280,其适于分配不同的初级半成品(优选地根据弹性体材料的类型),以便可以根据针对正在被处理的轮胎的预定方案选择待分配的初级半成品的类型。这有利地使得可以获得高的技术灵活性。

[0244]

这种初级半成品优选地仅由弹性体材料制成。

[0245]

优选地,胎冠结构构建线200的第二路径230与存储区域290相关联,该存储区域具有用于构成所述初级半成品的材料的合适容器。分配装置280适于从相关存储区域290接收初级半成品并将它们铺设在第二阶段成型鼓210上。

[0246]

胎冠结构构建线200的第二路径230优选地包括多个转移装置282,所述转移装置适于在第二路径230的站之间移动第二阶段成型鼓210并且用于在将初级半成品铺设在第二阶段成型鼓上的步骤期间支撑所述第二阶段成型鼓。

[0247]

优选地,转移装置282是拟人化机器人,优选地拟人化机器人带有具有至少6个运动轴的机械臂。

[0248]

在图3所示的实施例中,胎冠结构构建线200的第二路径230包括第一平移支撑件283,该第一平移支撑件适于一次一个地依次将所述m个第二阶段成型鼓210从所述第一中间位置pi1转移到胎冠结构构建线200的第二路径230的第一座s1,所述第一座位于第一操纵器500的工作区域之外。

[0249]

优选地,胎冠结构制造线200的第二路径230还包括第二平移支撑件284,该第二平移支撑件适于一次一个地依次将所述m个第二阶段成型鼓210从胎冠结构构建线200的第二路径230的第二座s2转移到所述第二中间位置pi2,所述第二座位于第一操纵器500的工作区域之外。

[0250]

所述第一和所述第二平移支撑件283、284中的每个优选地适于一次一个地依次接收所述m个第二阶段成型鼓210,其中其旋转轴线竖直定向。

[0251]

转移装置282适于在从第一座s1开始到第二座s2的胎冠结构构建线200的第二路径230的工作站之间移动所述m个第二阶段成型鼓。

[0252]

由于第一平移支撑件283的存在,一旦第一操纵器500将m个第二阶段成型鼓210从胎冠结构构建线200的第二路径230的第二初始位置p21转移到第一中间位置pi1,m个第二阶段成型鼓随后就通过第一平移支撑件283被转移到第一座s1,然后它们由转移装置282从第一座s1拾取。

[0253]

此外,一旦沿着胎冠结构构建线200的第二路径230的工作站的构建处理结束,转移装置282就将m个第二阶段成型鼓210携带到第二座s2,然后借助于第二平移支撑件284将它们转移到第二中间位置pi2。

[0254]

由于两个座s1、s2位于操纵器500的工作区域之外,因此避免了转移装置282与操纵器500之间可能的危险干涉。该解决方案还允许更好地管理胎冠结构建线200内的安全区域。

[0255]

胎冠结构构建线200的第二路径230包括以下工作站中的至少一个:

[0256]-至少一个胎面带施加站,其通过在第二阶段成型鼓210周围卷绕连续细长元件来施加;

[0257]-侧壁的一部分的施加站,其通过在第二阶段成型鼓210周围卷绕连续细长元件来施加。

[0258]

在图3的实施例中,胎体结构构建线100包括:第一路径120,用于构建包括至少一个胎体帘布层的胎体结构的第一部分部件,所述第一路径开始于所述第三初始位置p31;以及第二路径130,用于构建包括耐磨插入件和部分侧壁中的至少一者的胎体结构的第二部分部件,所述第二路径经过所述第三中间位置pi3结束于所述第三最终位置p32。

[0259]

在一优选实施例(未示出)中,第三初始位置p31与第三最终位置p32重合。在这种情况下,是第二操纵器400处理将n个第一阶段成型鼓110从第三最终位置p32转移到第三初始位置p31(因为它们重合),以便开始新的胎体结构构建循环。不同的是,在第三最终位置p32和第三初始位置p31之间将提供合适的转移装置(未示出),其适于转移n个第一阶段成型鼓110。从第三最终位置p32到第三初始位置p31的转移在图3中由两个位置之间的虚线箭头示意性地示出。

[0260]

在所示实施例中,胎体结构构建线100包括位于胎体结构构建线100的第一路径120和第二路径130之间的胎圈成型站140。胎圈成型站140适于一次在n个第一阶段成型鼓110中的一个第一阶段成型鼓上依次进行正在处理的胎体结构的轴向相对端部与相应环形锚固结构的接合。胎圈成型站140与称为胎圈芯的环形锚固结构的存储站150相关联。

[0261]

胎体结构构建线100还包括:转移装置142,其适于一次一个地依次将从胎体结构构建线100的第一路径120离开的n个第一阶段成型鼓110转移到胎圈成型站140;和转移装置144,其适于一次一个地依次将从胎圈成型站140离开的n个第一阶段成型鼓110转移到胎体结构构建线100的第二路径130。这样的转移装置142、144中的每个均可以包括拟人化机器人(优选带有具有至少6个运动轴的机械臂)或非拟人化笛卡尔运动装置,其允许根据三个笛卡尔坐标轴x、y、z进行运动以及优选地允许围绕所述笛卡尔坐标轴中的两个轴x和y进行旋转。

[0262]

优选地,从胎体结构构建线100的第一路径120的卸载站发生n个第一阶段成型鼓110从胎体结构构建线100的第一路径120到胎圈成型站140的转移。

[0263]

在所示实施例中,这样的卸载站由第三初始位置p31构成。特别地,在图3的实施例中,胎体结构构建线100的第三初始位置p31用作胎体结构构建线100的第一路径120的进入/离开位置(或类似地,鼓装载/卸载位置),进入第一路径120(准备开始新的构建循环)的空的第一阶段成型鼓110和从第一路径120离开的承载正在处理的相应胎体结构的第一阶段成型鼓110(准备在胎圈成型站140中继续胎体结构的构建循环)二者都经过该进入/离开

位置。

[0264]

优选地,第三初始位置p31(例如胎体结构构建线100的第一路径120的进入位置)被配置成布置所述n个第一阶段成型鼓110,使得它们的轴向延伸对应于正在处理的轮胎的几何特征。

[0265]

在图3所示的优选实施例中,胎体结构构建线100的第一路径120包括多个工作站(未示出)。沿着胎体结构构建线100的第一路径120,一次移动n个第一阶段成型鼓110中的一个。

[0266]

这样的工作站优选地依次布置在胎体结构构建线100的第一路径120的两个端部之间,第三初始位置p31位于所述两个端部之一处。优选地,每个第一阶段成型鼓110可以在所述多个工作站之间以与这样的多个工作站的空间顺序相同或不同的顺序移动。

[0267]

优选地,沿着胎体结构构建线100的第一路径120,每个第一阶段成型鼓110从第三初始位置p31开始在所述多个工作站中的一个或多个之间移动,然后被带回到所述第三初始位置p31。沿着胎体结构构建线100的第一路径120,每个第一阶段成型鼓110优选地通过移动梭(未示出)移动。所述移动梭由适当的马达移动,优选地能够在离开/朝向所述第三初始位置p31的两个相反的行进方向上沿着合适的引导件(优选是直线的)移动。

[0268]

胎体结构构建线100的第一路径120的所述多个工作站布置成根据预定方案在每个第一阶段成型鼓110上形成正在处理的胎体结构的所述第一部分部件。特别地,每个第一阶段成型鼓110优选地根据参考规范定义的顺序在胎体结构构建线100的第一路径120的工作站之间移动,该参考规范对于每个正在处理的轮胎是可编程/可配置的。这有利地使得可以获得高的技术灵活性。

[0269]

根据一优选实施例,胎体结构构建线100的第一路径120的工作站布置成通过半成品的铺设来形成正在处理的胎体结构的第一部分部件。这种半成品优选地由弹性体材料制成,该弹性体材料用织物和/或金属和/或混合材料的帘线增强。这种帘线优选地布置成彼此平行并且相对于半成品的纵向延伸以一定角度定向。

[0270]

优选地,胎体结构构建线100的第一路径120与适于存储所述半成品的存储区域160相关联。优选地,胎体结构构建线100的第一路径120与供料器170相关联,该供料器适于接收由相关存储区域160存储的半成品并将它们铺设在第一阶段成型鼓110上。

[0271]

胎体结构构建线100的第一路径120包括例如以下工作站中的至少一些:

[0272]-衬里施加站;

[0273]-底衬施加站;

[0274]-胎体帘布层的至少一个施加站;

[0275]-可选的金属和/或织物增强施加站;

[0276]-可选的底带束插入件施加站。

[0277]

胎体结构构建线100的第一路径120不提供在胎圈成型站140中进行的胎圈成型操作。

[0278]

沿着胎体结构构建线100的第一路径120,胎体结构的第一部分部件的构建优选地通过与一对轴向相对的支撑环(未示出)相关联的第一阶段成型鼓110来进行。

[0279]

在胎圈成型站140中并且沿着胎体结构构建线100的第二路径130,第一阶段成型鼓110与所述一对支撑环断开关联。

[0280]

在图3所示的优选实施例中,胎体结构构建线100的第二路径130包括多个工作站(未示出),当n个第一阶段成型鼓110逐渐离开胎圈成型站140时,n个第一阶段成型鼓沿着这些工作站移动。

[0281]

每个第一阶段成型鼓110可以在第二路径130的所述多个工作站之间以与这样的多个工作站的空间顺序相同或不同的顺序移动。

[0282]

胎体结构构建线100的第二路径130的所述多个工作站布置成根据预定方案在每个第一阶段成型鼓110上形成正在处理的胎体结构的第二部分部件。特别地,每个第一阶段成型鼓110优选地根据参考规范定义的顺序在第二路径130的工作站之间移动,该参考规范对于每个正在处理的轮胎是可编程/可配置的。这有利地使得可以获得高的技术灵活性。

[0283]

根据一优选实施例,胎体结构构建线100的第二路径130的工作站布置成通过初级半成品的铺设来形成正在处理的胎体结构的第二部分部件。

[0284]

为此目的,第二路径130的每个工作站均配备有合适的初级半成品分配和铺设装置(例如,挤出机),其整体在图3中用附图标记180表示。优选地,胎体结构构建线100的第二路径130的至少一些工作站均配备有两个或更多个分配装置180,该分配装置适于分配不同的初级半成品(优选地根据弹性体材料的类型),以便使得可以根据正在处理的轮胎的预定方案选择待分配的初级半成品的类型。这有利地使得可以获得高的技术灵活性。

[0285]

这种初级半成品优选地仅由弹性体材料制成。

[0286]

优选地,胎体结构构建线100的第二路径130与存储区域190相关联,该存储区域具有用于构成所述初级半成品的材料的合适容器。分配装置180适于从相关存储区域190接收初级半成品并将它们铺设在第一阶段成型鼓110上。

[0287]

胎体结构构建线100的第二路径130优选地包括多个转移装置182,该转移装置适于在胎体结构构建线100的第二路径130的工作站之间移动第一阶段成型鼓110并在将初级半成品铺设在第一阶段成型鼓上的步骤期间支撑第一阶段成型鼓。

[0288]

优选地,转移装置182是拟人化机器人,优选地该拟人化机器人带有具有至少6个运动轴的机械臂。

[0289]

优选地,胎体结构构建线100的第二路径130包括第三平移支撑件183,该第三平移支撑件适于一次一个地依次将所述n个第一阶段成型鼓110从胎体结构构建线100的第二路径130的第三座s3转移到所述第三中间位置pi3,所述第三座位于第二操纵器400的工作区域之外。

[0290]

所述第三平移支撑件183适于一次一个地依次接收所述n个第一阶段成型鼓110,其中其旋转轴线竖直定向。

[0291]

转移装置182适于使得所述n个第一阶段成型鼓110从胎体结构构建线100的第二路径130的第一工作站开始在胎体结构构建线100的第二路径130的工作站之间移动到胎体结构构建线100的第二路径130的第三座s3。

[0292]

由于第三平移支撑件183的存在,一旦沿着胎体结构构建线100的第二路径130的工作站的构建处理结束,转移装置182就能够在第三座s3处离开n个第一阶段成型鼓110,然后通过第三平移支撑件183将它们从第三座s3转移到第三中间位置pi3。

[0293]

由于第三座s3位于第二操纵器400的工作区域之外,因此避免了转移装置182与操纵器400之间可能的危险干涉。该解决方案还允许更好地管理胎体结构构建线100内的安全

区域。

[0294]

胎体结构构建线100的第二路径130包括例如以下工作站中的至少一个:

[0295]-耐磨插入件施加站,其通过在第一阶段成型鼓110周围卷绕连续细长元件来施加;

[0296]-侧壁的一部分的施加站,其通过围绕第一阶段成型鼓110卷绕连续细长元件来施加。

[0297]

优选地,胎体结构构建线100的第一路径120基本上是直线的。

[0298]

优选地,胎冠结构构建线200的第一路径220基本上是直线的。

[0299]

优选地,胎体结构构建线100的第一路径120和胎冠结构构建线200的第一路径220基本上平行。

[0300]

在图3所示的实施例中,胎冠结构构建线200的第一路径220和第二路径230基本上沿着分别平行于所述轴y和x的两个方向延伸。

[0301]

优选地,胎体结构构建线100的第一路径120和第二路径130也基本上沿着分别平行于所述轴y和x的两个方向延伸。

[0302]

优选地,胎体结构构建线100的第一路径120和胎冠结构构建线200的第一路径220彼此面对,一个在另一个前面。

[0303]

在图3所示的优选实施例中,胎体结构构建线100的第二路径130和胎冠结构构建线200的第二路径230一起形成在第三初始位置p31和第一初始位置p11之外的初级半成品铺设区域600。

[0304]

如图5示意性所示,初级半成品铺设区域600相对于胎体结构构建线100的第一路径120和胎冠结构构建线200的第一路径220基本上垂直地延伸,以便界定成形和组装站301所在的内部空间700。

[0305]

优选地,如图5示意性所示,胎体结构构建线100的第一路径120、胎冠结构构建线200的第一路径220和所述基本上垂直的初级半成品铺设区域600整体形成基本上c或u形的路径。

[0306]

胎圈成型站140优选地布置在胎体结构构建线100的第一路径120和第二路径130之间的拐角区域处。

[0307]

相对于成形和组装站301所在的内部空间700,半成品的存储区域160、260和相关的供料器170、270位于胎体结构构建线100的第一路径120和胎冠结构构建线200的第一路径220之外。

[0308]

本技术人认为,图3和图5所示的实施例将胎体结构的构建和胎冠结构的构建两者分为两条路径,第一条路径使用半成品,第二条路径使用初级半成品,同时将各个步骤中涉及的工作站组合在一起并适当地布置,有利地使得可以实现所使用的资源的布局和管理的简化、工作站的良好可达性以及构建时间、资源数量、所需空间和投资的最小化,同时使得可以以可承受的成本维持高的性能和技术灵活性。特别地,使用初级半成品来构建胎体结构和胎冠结构的一部分部件使得可以在性能和技术灵活性方面优化成品轮胎。此外,使用半成品来构建胎体结构和胎冠结构的另一部分部件使得可以简化设备资源的布局和管理以及减少所需的资源、空间和投资。另外,根据整体形状为c形或u形的路径对各个步骤中涉及的工作站进行分组和布置,有利地使得可以界定内部空间700,在所述内部空间中负责生

产设备监督的操作者可以很好地观察所涉及的各个工作站。此外,整体c形或u形的路径使得可以优化所使用的资源的管理(例如,半成品的卷轴、构成初级半成品的材料的容器、初级半成品的分配器、胎圈芯等等),所使用的资源在各个构建路径中按照类型分开和分组。特别地,用于构建胎体结构的第一部分部件的半成品的卷轴160和用于形成胎圈的胎圈芯的卷轴150可以沿着胎体结构构建线100的第一路径120分组和存储,用于构建胎冠结构的第一部分部件的半成品的卷轴260可以沿着胎冠结构构建线200的第一路径220存储,而带有相关分配装置180、280的构成初级半成品的材料的容器190、290可以沿着由胎体结构构建线100的第二路径130和胎冠结构构建线200的第二路径230形成的初级半成品铺设区域600分组和布置。这种分开使得可以提供按资源类型分开的专用通道,并且使得可以有利于存取上述资源和其管理,例如,在需要更换半成品的卷轴和/或构成初级半成品的材料的容器以便生产不同尺寸和/或不同结构部件的轮胎的情况下。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。