1.本发明涉及耐燃性叠层成型体,特别是涉及在树脂成型体的外表面部设置特定的纤维片材,使成型体的表面具有高耐燃性的耐燃性叠层成型体。

背景技术:

2.从轻量性、向规定形状的优异的成型性等观点考虑,树脂成型体可在各种领域中被使用,根据用途,有时要求高阻燃性、耐燃性、进一步阻火性。特别是,有时主要对树脂成型体的表面、表层部要求高阻燃性、耐燃性、进一步阻火性。

3.作为向树脂成型体本身赋予阻燃性的方法,有在树脂中掺入具有阻燃效果的药剂的方法等,但通过这样的方法而赋予成型体的阻燃性的程度有限度,特别是,向成型体本身赋予高耐燃性、阻火性是困难的。

4.另一方面,作为无纺织物、纤维纸,已知例如,由非熔融纤维(例如,耐燃化丝)与由作为具有高阻燃性的聚合物的聚苯硫醚等形成的纤维的复合体构成的无纺织物(例如,专利文献1)、纸(例如,专利文献2)。这样的无纺织物、纸本身能够显示高耐燃性、阻火性,但由无纺织物、纸本身构成具有所希望的强度、刚性的成型体是困难的,即使可以成型,也需要使该无纺织物、纸相当厚,因此变得极其昂贵的可能性高。此外,确保良好的成型性是困难的。

5.现有技术文献

6.专利文献

7.专利文献1:日本特开2013-169996号公报

8.专利文献2:国际公开第2017/6807号

技术实现要素:

9.发明所要解决的课题

10.因此,本发明的课题是鉴于上述那样的实际情况,提供能够表现树脂成型体的表面、表层部所要求的高耐燃性、阻火性,并且,能够容易确保作为成型体整体而要求的所希望的强度、刚性、进一步向所希望形状的良好的成型性的耐燃性叠层成型体。

11.用于解决课题的手段

12.为了解决上述课题,本发明采用以下那样的手段。

13.(1)一种耐燃性叠层成型体,至少包含非熔融纤维a的纤维片材的一面露出在成型体的外部,另一面侧的至少一部分与构成成型体主体的热塑性树脂c接合。

14.(2)根据(1)所述的耐燃性叠层成型体,上述纤维片材包含上述非熔融纤维a和热塑性纤维b。

15.(3)根据(1)或(2)所述的耐燃性叠层成型体,上述非熔融纤维a的基于iso22007-3(2008年)测得的导热率为0.060w/m

·

k以下。

16.(4)根据(1)~(3)中任一项所述的耐燃性叠层成型体,上述纤维片材中的上述非

熔融纤维a的含有率为15~80重量%。

17.(5)根据(2)~(4)中任一项所述的耐燃性叠层成型体,上述纤维片材中的上述热塑性纤维b的含有率为20~85重量%。

18.(6)根据(2)~(5)中任一项所述的耐燃性叠层成型体,上述纤维片材含有20重量%以下除上述非熔融纤维a和热塑性纤维b以外的纤维d。

19.(7)根据(1)~(6)中任一项所述的耐燃性叠层成型体,上述非熔融纤维a为耐燃化纤维或间位芳族聚酰胺系纤维。

20.(8)根据(2)~(7)中任一项所述的耐燃性叠层成型体,上述热塑性纤维b的基于jis k 7201-2(2007年)测得的loi值为25以上。

21.(9)根据(2)~(8)中任一项所述的耐燃性叠层成型体,上述热塑性纤维b为由选自各向异性熔融聚酯、液晶聚酯、阻燃性聚(对苯二甲酸丁二醇酯)、聚(丙烯腈丁二烯苯乙烯)、阻燃性聚砜、聚(醚-醚-酮)、聚(醚-酮-酮)、聚醚砜、聚芳酯、聚芳撑硫醚、聚苯基砜、聚醚酰亚胺、聚酰胺酰亚胺和它们的混合物中的树脂制成的纤维。

22.(10)根据(2)~(9)中任一项所述的耐燃性叠层成型体,上述热塑性纤维b为包含15重量%以上硫原子的纤维。

23.(11)根据(1)~(10)中任一项所述的耐燃性叠层成型体,上述热塑性树脂c的基于jis k 7201-2(2007年)测得的loi值为25以上。

24.(12)根据(1)~(11)中任一项所述的耐燃性叠层成型体,上述热塑性树脂c包含选自各向异性熔融聚酯、液晶聚酯、阻燃性聚酰胺66、阻燃性聚(对苯二甲酸丁二醇酯)、聚(丙烯腈丁二烯苯乙烯)、阻燃性聚砜、聚(醚-醚-酮)、聚(醚-酮-酮)、聚醚砜、聚芳酯、聚芳撑硫醚、聚苯基砜、聚醚酰亚胺、聚酰胺酰亚胺和它们的混合物中的树脂。

25.(13)根据(2)~(12)中任一项所述的耐燃性叠层成型体,上述热塑性纤维b的一部分与上述热塑性树脂c的一部分彼此熔合。

26.(14)根据(2)~(13)中任一项所述的耐燃性叠层成型体,上述热塑性纤维b与上述热塑性树脂c由相同的树脂构成,包含上述非熔融纤维a和上述热塑性纤维b的纤维片材与上述热塑性树脂c的接合强度为1.5kg/cm2以上。

27.(15)根据(2)~(14)中任一项所述的耐燃性叠层成型体,包含上述非熔融纤维a和上述热塑性纤维b的纤维片材被构成为:热塑性纤维b通过熔融而在非熔融纤维a间膜化,在氧阻断下碳化,从而能够表现阻火性的纤维片材。

28.(16)根据(2)~(15)中任一项所述的耐燃性叠层成型体,包含上述非熔融纤维a和上述热塑性纤维b的纤维片材与上述热塑性树脂c热熔合,并且热塑性纤维b与热塑性树脂c的熔合相容层的厚度为10μm以上。

29.(17)根据(1)~(16)中任一项所述的耐燃性叠层成型体,包含上述非熔融纤维a的上述纤维片材在上述热塑性树脂c的表面部分地存在。

30.发明的效果

31.根据上述那样的本发明涉及的耐燃性叠层成型体,包含非熔融纤维a的纤维片材本身通过非熔融纤维a的存在而能够表现高耐燃性、阻火性,在该纤维片材的一面露出在外部的状态下与由热塑性树脂c构成的成型体主体接合,因此即使作为叠层成型体整体,其表面部也能够高效率地表现高耐燃性、阻火性。同时,成型体主体通过热塑性树脂c而能够通

过实质上所有的成型法来容易地成型为所希望的形状,因此即使作为叠层成型体整体,也能够一边确保依靠成型体主体的所希望的强度、刚性,一边便宜并且以良好的成型性容易地形成为所希望形状。因此,能够实现作为耐燃性叠层成型体而要求的高耐燃性、阻火性的表现、以及作为整体而要求的所希望的强度、刚性、良好的成型性的确保。

附图说明

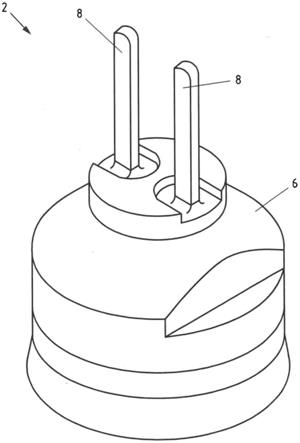

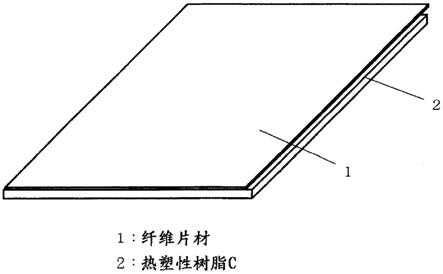

32.图1为显示本发明涉及的耐燃性叠层成型体的试验片的一例的立体图。

33.图2为显示耐燃性叠层成型体中的接合强度测定用试验片的立体图。

34.图3为显示作为本发明涉及的耐燃性叠层成型体的一实施方式的电池模块装载组件的一例的立体图。

具体实施方式

35.本发明的耐燃性叠层成型体,其特征在于,至少包含非熔融纤维a的纤维片材的一面露出在成型体的外部,另一面侧的至少一部分与构成成型体主体的热塑性树脂c接合。

36.作为至少包含非熔融纤维a的纤维片材,可以使用机织物、针织物、毡、纸等,可以使用将短纤维和长纤维通过公知的方法进行加工而得的物质。其中从耐燃性的观点考虑,优选为无纺织物。此外,纤维片材的厚度没有特别限定,但从谋求叠层成型体的轻量化、低成本化、性能提高的观点考虑,优选为0.05~10mm。

37.本发明中的所谓非熔融纤维a,是指在被暴露于火焰时不液化而保持纤维形状的纤维,优选为在800℃的温度下不液化和起火的物质,进一步优选为在1000℃以上的温度下不液化和起火的物质。作为这样的非熔融纤维a,可以举出例如,耐燃化纤维、间位芳族聚酰胺系纤维和玻璃纤维。耐燃化纤维为以选自丙烯腈系、沥青系、纤维素系、酚系纤维等中的纤维作为原料进行了耐燃化处理的纤维。它们可以单独使用,也可以同时使用2种以上。其中,优选为高温收缩率低,并且通过由后述热塑性纤维b在接触火焰时形成的皮膜引起的氧阻断效果从而碳化进行,高温下的耐热性进一步提高的耐燃化纤维,各种耐燃化纤维中作为比重小、柔软且阻燃性优异的纤维,更优选使用丙烯腈系耐燃化纤维,这样的耐燃化纤维通过将作为前体的丙烯酸系纤维在高温的空气中进行加热、氧化而获得。作为市售品,除了后述实施例和比较例中使用的、zoltek社制耐燃化纤维pyron(注册商标)以外,还可举出東邦

テナックス

(株)制

パイロメックス

(pyromex)(注册商标)等。需要说明的是,这里所谓高温收缩率,是将纤维在标准状态(20℃,相对湿度65%)中放置12小时后,给予0.1cn/dtex的张力而测定原长l0,对该纤维不附加荷重而在290℃的干热气氛中暴露30分钟,在标准状态(20℃,相对湿度65%)中充分冷却后,进一步对纤维给予0.1cn/dtex的张力而测定长度l1,由l0和l1通过以下式子而求出的数值。

38.高温收缩率=〔(l0-l1)/l0〕

×

100(%)

39.本发明中的非熔融纤维a优选通过按照iso22007-3(2008年)的方法而测定的导热率为0.060w/m

·

k以下。所谓导热率,是将热传导的容易性进行了数值化的值,所谓导热率小,是指从一个面加热了材料时的、未被加热的部分的温度上升小。将目付200g/m2、通过按照jis l1913(2010)的方法而测定的厚度为2mm(密度100kg/m3)的毡作为试验体,通过按照iso22007-3(2008年)的方法而测定的导热率为0.060w/m

·

k以下的原材料不易传热,在制

成无纺织物而从一个面加热时,可以抑制未加热的相反侧的温度上升,即使在相反侧配置可燃物,可燃物起火的可能性也低。优选导热率低,但对于能够获得的纤维材料,0.020w/m

·

k左右是下限。

40.此外在本发明中优选使用的非熔融纤维a优选非熔融纤维单独或通过与不同的原材料复合的方法来使用,优选将非熔融纤维a与热塑性树脂b复合而使用。

41.本发明中的热塑性纤维b优选基于jis k7201-2(2007年)测得的loi值(limiting oxygen index:极限氧指数)为25以上。loi值为在氮与氧的混合气体中,使物质的燃烧持续所需要的最小氧量的容积百分率,loi值越高则可以说越难以燃烧。因此,基于jis k7201-2(2007年)测得的loi值为25以上的热塑性纤维不易燃烧,即使着火,只要离开火源也立即灭火,通常在略微蔓延的部分形成碳化膜,该碳化部分可以防止延烧。优选loi值高,但现实中能够获得的物质的loi值的上限为65左右。

42.作为本发明中的热塑性纤维b的具体例,可以举出由选自各向异性熔融聚酯、液晶聚酯、阻燃性聚(对苯二甲酸丁二醇酯)、聚(丙烯腈丁二烯苯乙烯)、阻燃性聚砜、聚(醚-醚-酮)、聚(醚-酮-酮)、聚醚砜、聚芳酯、聚芳撑硫醚、聚苯基砜、聚醚酰亚胺、聚酰胺酰亚胺和它们的混合物中的热塑性树脂制成的纤维。它们可以单独使用,也可以同时使用2种以上。通过loi值在本发明的优选的范围,从而抑制空气中的燃烧,热塑性树脂易于碳化。此外,通过熔点低于非熔融纤维a的起火温度,从而熔融了的热塑性树脂在非熔融纤维a的表面和纤维间形成皮膜,进一步其被碳化从而阻断氧的效果变高,可以抑制非熔融纤维a的氧化劣化,此外,该碳化膜表现优异的阻火性。热塑性纤维b的熔点与非熔融纤维a的起火温度相比优选低200℃以上,进一步优选低300℃以上。它们之中,从loi值高和熔点的范围和获得的容易性方面考虑,最优选的是聚苯硫醚纤维(以下,有时称为pps纤维。)。此外,即使是loi值不在本发明中规定的范围的热塑性树脂,只要通过用阻燃剂进行处理,从而处理后的loi值在本发明中规定的范围内,也可以优选使用。

43.本发明中优选使用的pps纤维为由包含-(c6h

4-s)-作为主要的结构单元的聚合物形成的合成纤维。作为包含上述结构单元的pps纤维的代表例,可举出聚苯硫醚(以下,有时称为pps。)、聚苯硫醚砜、聚苯硫醚酮、它们的无规共聚物、嵌段共聚物和它们的混合物等。特别优选的pps纤维期望为作为聚合物的主要结构单元含有优选90摩尔%以上的-(c6h

4-s)-所示的对苯硫醚单元的聚苯硫醚。期望为由含有对苯硫醚单元80重量%、进一步90重量%以上的聚苯硫醚形成的pps纤维。

44.通过在构成热塑性纤维b的热塑性树脂的结构中、或在作为添加剂而混配于热塑性树脂的阻燃剂中包含硫原子,从而能够在聚合物或阻燃剂的热分解时生成硫酸,表现使聚合物基材脱水碳化的机制。从包含硫原子的观点考虑,作为热塑性纤维b,pps纤维是最优选的。此外,在使用阻燃剂的情况下,优选为硫系的阻燃剂。作为热塑性纤维b,优选使用包含硫原子15重量%以上的纤维。具体而言,可举出pps、赋予了硫系阻燃剂的聚酯。作为硫原子的比率的上限,从纤维强度方面考虑,优选为50重量%以下。需要说明的是,这里所谓硫原子的比率,通过使用热重量分析装置,在空气气流条件下在10℃/分钟的条件下将样品约10mg从室温升温到800℃而使热塑性纤维氧化分解,将分解气体中的硫氧化物用气相色谱进行定量分析来求出。

45.本发明中的纤维片材优选包含非熔融纤维a和热塑性纤维b。如果纤维片材中的热

塑性纤维b的混合比率过低,则在骨材的非熔融纤维a之间热塑性纤维b不会充分扩展为膜状,因此纤维片材中的热塑性纤维b的混合比率优选为20重量%以上,更优选为30重量%以上。如果热塑性纤维b的混合比率过高,则在接触火焰时碳化部分易于变脆,阻火性降低,因此作为上限,优选为85重量%以下,更优选为75重量%以下。

46.为了对纤维片材进一步附加特定的性能,本发明中的纤维片材可以含有除非熔融纤维a和热塑性纤维b以外的纤维d。例如,为了使吸湿性、吸水性提高,可以使用维尼纶纤维、除热塑性纤维b以外的聚酯纤维、尼龙纤维等。此外,只要不损害本发明的效果,纤维d的混合比率就没有特别限制,但优选除上述非熔融纤维a和热塑性纤维b以外的纤维d的混合比率为20重量%以下,更优选为15重量%以下。作为使用纤维d的情况下的下限,只要附加该所希望的性能,就没有特别限制,但通常优选为10重量%左右。

47.本发明的耐燃性叠层成型体的构成成型体主体的热塑性树脂c优选基于jis k7201-2(2007年)测得的loi值为25以上。loi值为在氮与氧的混合气体中,使物质的燃烧持续所需要的最小氧量的容积百分率,loi值越高则可以说越难以燃烧。因此,基于jis k7201-2(2007年)测得的loi值为25以上的热塑性树脂不易燃烧,即使着火,只要离开火源也立即灭火,通常在略微蔓延的部分形成碳化膜,该碳化部分可以防止延烧。优选loi值高,但现实中能够获得的物质的loi值的上限为65左右。

48.作为本发明中的热塑性树脂c的具体例,优选为选自各向异性熔融聚酯、液晶聚酯、阻燃性聚酰胺66、阻燃性聚(对苯二甲酸丁二醇酯)、聚(丙烯腈丁二烯苯乙烯)、阻燃性聚砜、聚(醚-醚-酮)、聚(醚-酮-酮)、聚醚砜、聚芳酯、聚芳撑硫醚、聚苯基砜、聚醚酰亚胺、聚酰胺酰亚胺和它们的混合物中的热塑性树脂。它们可以单独使用,也可以并用多种。

49.本发明中优选使用的聚苯硫醚树脂(以下,有时称为pps树脂。)为以-(c6h

4-s)-作为主要的结构单元的聚合物。作为这些pps树脂的代表例,可举出聚苯硫醚、聚苯硫醚砜、聚苯硫醚酮、它们的无规共聚物、嵌段共聚物和它们的混合物等。作为特别优选的pps树脂,期望为含有优选90摩尔%以上的-(c6h

4-s)-所示的对苯硫醚单元作为聚合物的主要结构单元的聚苯硫醚树脂。期望为含有对苯硫醚单元80重量%、进一步90重量%以上的聚苯硫醚树脂。

50.在本发明的耐燃性叠层成型体的构成成型体主体的热塑性树脂c中,在不损害本发明的目的的范围,可以添加上述硫系阻燃剂、碳纤维、玻璃纤维等增强纤维、除硫系阻燃剂以外的阻燃剂、抗氧化剂、热稳定剂、紫外线吸收剂、润滑材料、着色剂或结晶化促进剂等各种添加剂。特别是,从叠层成型体的强度和刚性的观点考虑,优选混配碳纤维、玻璃纤维等增强纤维。这些添加剂可以单独,也可以组合使用。

51.本发明的耐燃性叠层成型体,其特征在于,纤维片材的一面露出在成型体的外部,另一面侧的至少一部分与构成成型体主体的热塑性树脂c接合。作为进行纤维片材与热塑性树脂c的接合,制造叠层成型体的方法,可举出热压、振动熔接、激光熔接等方法、采用注塑成型的方法。具体而言,可举出将纤维片材与包含热塑性树脂c的成型体装填于热压装置,一边加热一边施加压力使其接合的方法;在热塑性树脂成型体配置纤维片材,使用加热器热源、电子束、激光束等高能量密度热源、通过高频、电磁波而被感应加热了的热源进行部分熔融焊接的方法;在模具内预先设置纤维片材,将热塑性树脂c填充到模具内进行注塑成型的方法等。其中,从接合强度和生产成本的观点考虑,优选为注塑成型法。

52.其中,在纤维片材包含热塑性纤维b的情况下,优选热塑性树脂b的一部分与构成成型体主体的热塑性树脂c的一部分彼此熔合。通过它们熔合,从而可以使纤维片基材与成型体的接合强度提高。

53.进一步,本发明的耐燃性叠层成型体优选热塑性纤维b与热塑性树脂c为相同的树脂。通过这些树脂相同,从而热塑性纤维b与热塑性树脂c熔融时相容性提高,包含热塑性树脂b的纤维片材与热塑性树脂c的接合强度变高。在本发明中,接合强度优选为1.5kg/cm2以上。通过接合强度为1.5kg/cm2以上,从而即使在耐燃性叠层成型体被暴露于火焰的状态下纤维片材与成型体也不被分割,此外,不会因为由使用叠层成型体的环境下的温度变化引起的纤维片材与热塑性树脂c的收缩差而剥落,可以发挥充分的耐燃效果。

54.在本发明的耐燃性叠层成型体中,在纤维片材为包含非熔融纤维a和热塑性纤维b的纤维片材的情况下,作为表现特别优异的阻火性的机制,如下所述。如果包含非熔融纤维a和热塑性纤维b的纤维片材与火焰接触,则热塑性纤维b熔融,以填埋非熔融纤维a之间的方式膜化。通过热塑性树脂b膜化,从而阻断非熔融纤维与氧的接触,其结果非熔融纤维a碳化。通过这样操作而完成的碳化膜来表现阻火性。

55.在本发明的耐燃性叠层成型体中,在纤维片材为包含非熔融纤维a和热塑性纤维b的纤维片材的情况下,纤维片材与热塑性树脂c热熔合,其结果形成的热塑性纤维b与热塑性树脂c的熔合相容层的厚度优选为10μm以上。通过使熔合相容层的厚度为10μm以上,从而即使在耐燃性叠层成型体被暴露于火焰的状态下纤维片材与成型体主体也不会被分割,此外,不会因为由使用叠层成型体的环境下的温度变化引起的纤维片材与热塑性树脂c的收缩差而剥落,可以发挥充分的耐燃效果。

56.需要说明的是,熔合相容层的厚度可以通过以下方法求出。将由纤维片材和热塑性树脂c构成的叠层成型体切削为规定大小后,使用扫描电子显微镜(日本电子(株)制)用反向散射线以200倍的倍率进行截面观察。观察宽度为600μm左右,在除两端以外的100μm等间隔的5处截面位置,测量从纤维片材部分地存在的叠层成型体表面到最远的非熔融纤维a的距离、和从该叠层成型体表面到最远的热塑性纤维b与热塑性树脂c的未熔合界面的距离,将从后者的距离减去了前者的距离的值设为熔合相容层的厚度,利用上述5处截面位置的平均值求出。

57.本发明的耐燃性叠层成型体为纤维片材在热塑性树脂c的表面至少部分地存在的状态。关于阻火效果,在从该纤维片材存在的侧朝向纤维片材而接触了火焰的情况下发挥阻火性和耐燃性的效果。即,在耐燃性叠层成型体中,为在火焰直接接触的部分存在纤维片材那样的形状。需要说明的是,本发明中的所谓阻火性,是有效地遮挡火焰,所谓耐燃性,是指即使着火也不会提升火焰而燃烧持续。

58.本发明的耐燃性叠层成型体可以发挥其高阻火性和耐燃性而应用于住房、航空器、汽车领域等。特别是,应用于搭载于xev汽车(电动车)的、从安全性的观点考虑在各国规定中设有耐燃性的标准的、电池模块装载用组件是有用的。

59.将作为本发明涉及的耐燃性叠层成型体的一实施方式的电池模块装载组件的一例示于图3中。内部收容多个电池模块6的电池模块装载组件5由本发明涉及的耐燃性叠层成型体7制成,所述成型体7由上述那样的纤维片材和热塑性树脂c构成。

60.实施例

61.以下,显示实施例进一步具体地说明本发明,但本发明不限定于这些实施例的记载。首先,对本实施例中使用的材料和各特性的评价方法进行说明。

62.(1)纤维片材的评价方法

63.[目付]

[0064]

测定30cm见方的样品的重量,由每1m2的重量(g/m2)表示。

[0065]

[厚度]

[0066]

按照jis l-1913(2010年)而测定。

[0067]

(2)非熔融纤维a

[0068]

<耐燃化丝>

[0069]

使用了将7dtex的zoltek社制耐燃化纤维pyron(注册商标)切割为51mm的物质。通过按照jis k7193(2010年)的方法进行了加热,结果即使在1000℃也确认不到起火,起火温度为1000℃以上。此外,导热率为0.042w/m

·

k。

[0070]

<碳纤维>

[0071]

使用了将直径30微米的東

レ

(株)制

“トレカ”

(注册商标)切割为51mm的物质。导热率为8.4w/m

·

k。

[0072]

(3)热塑性纤维b

[0073]

<pps纤维的拉伸丝>

[0074]

作为被拉伸了的pps纤维,使用了单纤维纤度2.2dtex(直径14μm)、切割长度51mm的東

レ

(株)制

“トルコン”

(注册商标),编号s371。该pps纤维的loi值为34。纤维中的硫原子的比率为26.2重量%。

[0075]

(4)热塑性树脂c

[0076]

<玻璃纤维增强pps树脂>

[0077]

使用了東

レ

(株)制

“トレリナ”

(注册商标)编号a504-x90b。该pps树脂的loi值为47。

[0078]

<玻璃纤维增强阻燃pbt树脂>

[0079]

使用了東

レ

(株)制

“トレコン”

(注册商标)编号1184g-a30n。该pbt树脂的loi值为32。

[0080]

<玻璃纤维增强聚酰胺6树脂>

[0081]

使用玻璃纤维增强聚酰胺6树脂(東

レ

(株)制

“アミラン”

(注册商标)编号cm1011g-30b2)而获得了成型体主体。该聚酰胺树脂的loi值为24。

[0082]

(5)纤维片材的制作

[0083]

将耐燃化丝和pps纤维的拉伸丝通过开纤机进行混合,接着通过开清棉机进一步混合,接着通过于梳棉机而制作出网。将所得的网利用交叉铺网机进行了叠层后,用水流交织机毡化,获得了由pps纤维的拉伸丝和耐燃化丝形成的无纺织物。

[0084]

(6)耐燃性叠层成型体的制作

[0085]

使用简易台式热压机((株)井元制作所制),将上述纤维片材与热塑性树脂c在以下条件下热压,获得了本发明的耐燃性叠层成型体。

[0086]

将纤维片材裁切加工成纵80mm、横80mm的正方形形状和纵80mm、横20mm的长条形状,接着将玻璃纤维增强pps树脂使用注塑成型机(住友重机械工业(株)制,se100d),在料筒温度320℃、模具温度150℃的条件下,制作出纵80mm、横80mm、厚3mm的平板。进一步,从该

平板通过切削也制作出纵80mm、横20mm、厚3mm的长条状平板。将简易台式热压器的条件设定为也为pps的注塑成型温度的320℃,在表压10kn下进行了30秒加压余热后,将简易台式热压器的加压释放后,在玻璃纤维增强pps树脂平板(纵80mm、横80mm、厚3mm的平板)上放置纵80mm、横80mm的正方形形状纤维片材,再次,在表压10kn下进行30秒加压使其一体化(以下,有时将该接合方法称为热压接合法。),如图1所示那样,获得了使纵80mm、横80mm的纤维片材(1)与热塑性树脂c(2)重合了的厚3mm的耐燃性评价用的耐燃性叠层成型体的试验片。在同样的条件下,如图2所示那样,获得了使玻璃纤维增强pps树脂平板(纵80mm、横20mm、厚3mm的长条状平板)[热塑性树脂c(4)]与纵80mm、横20mm的长条形状的纤维片材3以各自的端部重叠10mm的方式一体化了的纵150mm、横20mm的长条状的耐燃性叠层成型体中的接合强度测定用的试验片。

[0087]

(7)耐燃性叠层成型体的评价方法

[0088]

<耐燃性试验方法>

[0089]

在使用了燃烧器的基于ul94 5v的接触火焰条件(燃烧器角度20

±5°

,甲烷气体流量965

±

30ml,火焰高度125

±

10mm,内部的蓝色火焰的高度40

±

2mm)下,使图1所示的叠层成型体(耐燃性评价试验片)的纤维片材面接触火焰2分钟。在接触火焰中,利用目视而确认火焰的贯通有无和着火有无,利用非接触温度计(flir社制:编号cpa-0130a)测定从接触火焰起2分钟后接触火焰相反侧的热塑性树脂c表面中央的温度。在接触火焰结束后,确认了纤维片材面的外观状态和作为接触火焰相反侧的热塑性树脂c面的外观状态和接合面的内部状态。

[0090]

<接合强度试验方法>

[0091]

使用图2所示的叠层成型体(接合强度试验片),使用拉伸试验机((株)岛津制作所制ag-500c),在夹盘间距离50mm、拉伸速度5mm/min下实施拉伸试验,将5个样品的平均设为接合强度。

[0092]

[实施例1]

[0093]

作为纤维片材,获得了pps纤维的拉伸丝与耐燃化丝的重量混合比率60:40的无纺织物。目付为100g/m2,厚度为1.21mm。将所得的无纺织物与玻璃纤维增强pps树脂利用热压接合法而一体化,获得了耐燃性叠层成型体。所得的耐燃性叠层成型体的熔合相容层的厚度为70μm,拉伸试验的接合强度为4.3kg/cm2,拉伸试验后的破坏形态为无纺织物的母材破坏,是良好的结果。在耐燃性试验中,没有火焰的贯通也没有向玻璃纤维增强pps树脂的着火,接触火焰相反侧的玻璃纤维增强pps树脂表面中央部的最高温度为188℃。接触火焰后,仅接触火焰侧的纤维片材表层碳化了,在接触火焰相反侧和接合界面没有变形、外观的大变化,具有充分的阻火性和耐燃性。

[0094]

[实施例2]

[0095]

将实施例1的无纺织物的pps纤维的拉伸丝和耐燃化丝的重量混合比率变更为90:10,获得了目付100g/m2、厚度为1.53mm的无纺织物。将所得的无纺织物与玻璃纤维增强pps树脂与实施例1同样地利用热压接合法而一体化,获得了耐燃性叠层成型体。所得的耐燃性叠层成型体的熔合相容层的厚度为67μm,拉伸试验的接合强度为3.9kg/cm2,破坏形态为无纺织物的母材破坏,是良好的结果。在耐燃性试验中,没有火焰的贯通也没有向玻璃纤维增强pps树脂的着火,接触火焰相反侧的玻璃纤维增强pps树脂表面中央的最高温度为221℃。

接触火焰后,仅接触火焰侧的纤维片材表层碳化了,在接触火焰相反侧和接合界面没有变形、外观的大变化,具有充分的阻火性和耐燃性。

[0096]

[实施例3]

[0097]

将实施例1的无纺织物的pps纤维的拉伸丝与耐燃化丝的重量混合比率变更为10:90,获得了目付100g/m2、厚度为1.63mm的无纺织物。将所得的无纺织物与玻璃纤维增强pps树脂与实施例1同样地利用热压接合法而一体化,获得了耐燃性叠层成型体。所得的耐燃性叠层成型体的熔合相容层的厚度为33μm,拉伸试验的接合强度为2.3kg/cm2,破坏形态为无纺织物的母材破坏,是良好的结果。在耐燃性试验中,没有火焰的贯通也没有向玻璃纤维增强pps树脂的着火,接触火焰相反侧的玻璃纤维增强pps树脂表面中央的最高温度为208℃。接触火焰后,仅接触火焰侧的纤维片材表层碳化了,在接触火焰相反侧和接合界面没有变形、外观的大变化,具有充分的阻火性和耐燃性。

[0098]

[实施例4]

[0099]

作为实施例1的纤维片材,代替耐燃化丝而使用碳纤维(将直径30微米的東

レ

(株)制

“トレカ”

(注册商标)切割为51mm的物质(导热率8.4w/m

·

k)),使被拉伸了的pps纤维与碳纤维的比率为60:40,获得了目付100g/m2、厚度1.89mm的无纺织物。将所得的无纺织物与玻璃纤维增强pps树脂与实施例1同样地利用热压接合法而一体化,获得了叠层成型体。所得的叠层成型体的熔合相容层的厚度为26μm,拉伸试验的接合强度为4.0kg/cm2,破坏形态为无纺织物的母材破坏,是良好的结果。在耐燃性试验中,没有火焰的贯通也没有向玻璃纤维增强pps树脂的着火,但接触火焰相反侧的玻璃纤维增强pps树脂表面中央的最高温度为270℃。在接触火焰后的接触火焰侧的纤维片材表层和接触火焰相反侧、接合界面观察到显著的碳化和发泡,叠层成型体的变形为20mm以上。

[0100]

[实施例5]

[0101]

代替实施例1的玻璃纤维增强pps树脂而使用玻璃纤维增强阻燃pbt树脂(東

レ

(株)制

“トレコン”

(注册商标)编号1184g-a30n),获得了耐燃性叠层成型体。该pbt树脂的loi值为32。需要说明的是叠层成型体制作时的注塑成型温度条件变更为料筒温度260℃、模具温度80℃。热压时的温度条件变更为260℃,其它条件与实施例1相同。所得的耐燃性叠层成型体的熔合相容层的厚度为0μm,仅是树脂含浸于无纺织物。拉伸试验的接合强度为1.5kg/cm2,破坏形态为接合界面破坏。在耐燃性试验中虽然没有火焰的贯通,但是叠层成型体端面的玻璃纤维增强阻燃pbt树脂部火焰着火,在接触火焰结束后自灭火了。接触火焰相反侧的玻璃纤维增强阻燃pbt树脂表面中央的最高温度为190℃。虽然接触火焰后仅接触火焰侧的纤维片材表层碳化了,但在接触火焰相反侧观察到1mm左右的高度的歪斜变形。接触火焰后,仅接触火焰侧的纤维片材表层碳化了,在接触火焰相反侧和接合界面没有大的变形、外观的大变化,具有充分的阻火性和耐燃性。

[0102]

[实施例6]

[0103]

作为实施例1的纤维片材,使用耐燃化丝100%而获得了目付100g/m2、厚度2.02mm的无纺织物。将所得的无纺织物与玻璃纤维增强pps树脂与实施例1同样地利用热压接合法而一体化,获得了叠层成型体。所得的耐燃性叠层成型体的熔合相容层的厚度为0μm,仅是树脂含浸于无纺织物。拉伸试验的接合强度为1.5kg/cm2,破坏形态为接合界面破坏。在耐燃性试验中,没有火焰的贯通也没有向玻璃纤维增强pps树脂的着火,但接触火焰相反侧的

玻璃纤维增强pps树脂表面中央的最高温度为212℃。接触火焰后,仅接触火焰侧的纤维片材表层碳化了,在接触火焰相反侧和接合界面没有变形、外观的大变化,具有充分的阻火性和耐燃性。

[0104]

[比较例1]

[0105]

代替实施例1的玻璃纤维增强pps树脂而使用玻璃纤维增强聚酰胺6树脂(東

レ

(株)制

“アミラン”

(注册商标)编号cm1011g-30b2),获得了叠层成型体。该聚酰胺树脂的loi值为24。需要说明的是,叠层成型体制作时的注塑成型温度条件变更为料筒温度260℃、模具温度80℃。热压时的温度条件变更为260℃,其它条件与实施例1相同。所得的叠层成型体的熔合相容层的厚度为0μm,仅是树脂含浸于无纺织物。拉伸试验的接合强度为1.3kg/cm2,破坏形态为接合界面破坏。在耐燃性试验中虽然没有火焰的贯通,但在叠层成型体端面的玻璃纤维增强聚酰胺6树脂部火焰着火,在接触火焰结束后10秒左右火焰也未自灭火。接触火焰相反侧的玻璃纤维增强聚酰胺6树脂表面中央的最高温度为198℃。虽然接触火焰后,仅接触火焰侧的纤维片材表层碳化了,但在接触火焰相反侧观察到1mm左右的高度的歪斜变形。

[0106]

[表1]

[0107][0108]

产业可利用性

[0109]

本发明涉及的耐燃性叠层成型体即使在纤维片材侧与火焰接触了的情况下,也由于其高阻火性和耐燃性优异,因此能够维持其形状和特性,适用于住房、航空器、汽车领域

等。特别是,能够适合用于搭载于xev汽车的、从安全性的观点考虑在各国规定中设有耐燃性标准的、电池模块装载用组件。

[0110]

符号的说明

[0111]

1、3 纤维片材

[0112]

2、4 热塑性树脂c

[0113]

5 电池模块装载组件

[0114]

6 电池模块

[0115]

7 耐燃性叠层成型体。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。