材料及制造方法

1.本发明涉及材料和材料的制造方法。特别地,本发明涉及一种适合用作催化剂的阵列和制备阵列的方法。本发明进一步涉及一种催化剂和一种形成催化剂的方法。特别地,该催化剂是阵列结构的一部分。

背景技术:

2.催化剂用于增加反应的速率或降低引发或驱动反应所需的能量。它们在商业上特别可用于大规模的商业反应,诸如氢化、脱氢、重整和氧化反应。

3.贵金属诸如铂(pt)和钯(pd)传统上用作高性能催化剂。然而,由于它们的高成本和稀缺性,已经进行了大量努力以开发代替物或替代品。最近在催化方面的焦点已经在于通过将它们与其他较不贵重的材料组合来增强催化性能(例如,参见w.yu等人review of pt-based bimetallic catalysis:from model surfaces to supported catalysts[基于pt的双金属催化的综述:从模型表面到负载型催化剂],chem.rev.[化学评论]2012,112,5780-5817)。

[0004]

wo 2018106128(manufacturing systems limited[有限的制造系统])已经表明,铂的催化活性可以通过从平电极改变为具有表面结构的电极来增强,该表面结构具有施加到其上的铂。

技术实现要素:

[0005]

在第一方面,提供了一种阵列,其包含:

[0006]

支撑基底;

[0007]

从该支撑基底的表面突出的表面结构,其由第一材料形成或涂覆有第一材料;

[0008]

第二材料,其沉积在这些表面结构中的至少一些上,使得该第二材料与该第一材料接触;和

[0009]

其中该第一材料、该第二材料或该第一材料和第二材料是导电的或半导电的;

[0010]

其中该第一材料和第二材料至少部分地形成复合物。

[0011]

在一些实施例中,复合物是第一材料和第二材料的电解反应产物。

[0012]

在一些实施例中,电解反应产物是通过向阵列施加足够密度的电流以引起第一材料与第二材料之间的反应来制备的。

[0013]

在一些实施例中,与第一材料和第二材料相比,复合物展现出改变的电子结构。

[0014]

在一些实施例中,改变的电子结构是通过观察包含第一材料和第二材料的阵列与进一步包含复合物的阵列之间的线性扫描伏安法的变化来展现的。

[0015]

在一些实施例中,线性扫描伏安法的变化包括氧化或还原向更正或更负的电压的移动。

[0016]

在一些实施例中,改变的电子结构是通过观察包含第一材料和第二材料的阵列与进一步包含复合物的阵列的能量色散x射线光谱的变化来展现的。

[0017]

在第二方面,提供了一种阵列,其包含:

[0018]

支撑基底,其包含从该支撑基底的表面突出的表面结构;和

[0019]

复合物材料,其在这些表面结构的至少一部分上形成;

[0020]

其中:

[0021]

该复合物材料是第一材料和第二材料的电解反应产物;

[0022]

该第一材料、该第二材料或该第一材料和第二材料是导电的或半导电的。

[0023]

在一些实施例中,电解反应产物是通过向阵列施加足够密度的电流以引起第一材料与第二材料之间的反应来制备的。

[0024]

在第三方面,提供了一种催化剂阵列,其包含:

[0025]

支撑基底;和

[0026]

从该支撑基底的表面突出的表面结构;

[0027]

在这些表面结构中每一个上的表面子结构;

[0028]

这些表面子结构包含复合物材料;

[0029]

其中该复合物材料在该催化剂阵列的预处理期间由至少第一材料和第二材料形成;和

[0030]

其中与预处理之前的该第一材料和第二材料的混合物相比,该复合物材料展现出改变的电子结构。

[0031]

在一些实施例中,该复合物是通过向第一材料和第二材料施加偏压来预处理阵列而制备的。

[0032]

在一些实施例中,改变的电子结构通过观察施加偏压之前和之后阵列的线性扫描伏安法的变化来展现。

[0033]

在一些实施例中,阵列的线性扫描伏安法的变化包括在阵列的预处理之后氧化或还原向更正或更负的电压的移动。

[0034]

在一些实施例中,改变的电子结构通过观察施加偏压之前和之后阵列的能量色散x射线光谱的变化来展现。

[0035]

在第四方面,提供了一种催化剂阵列,其包含:

[0036]

支撑基底,其包含从该支撑基底的表面突出的表面结构;和

[0037]

复合物材料,其在这些表面结构的至少一部分上形成;

[0038]

其中:

[0039]

该复合物材料是第一材料和第二材料的电解反应产物;和

[0040]

这些表面结构包含:

[0041]

高度小于100微米至约10微米并且具有约10微米至约100微米的基本尺寸的棱锥形结构;和/或

[0042]

高度是约1000nm至约1nm并且直径是约1000nm至约1nm的圆形或椭圆形圆顶形状结构。

[0043]

在一些实施例中,电解反应产物是通过向阵列施加足够密度的电流以引起第一材料与第二材料之间的反应来制备的。

[0044]

以下是第一、第二、第三或第四方面的实施例。

[0045]

在一些实施例中,第一材料是形成表面结构的材料或者是在表面结构上的材料。

[0046]

在一些实施例中,将第二材料施加至第一材料。

[0047]

在一些实施例中,复合物材料是金属间化合物、聚合物-金属复合物、有机-无机复合物、合金、多金属化合物。例如,合金可以是金属-元素合金(例如与金属结合的碳、硫或硅)、或金属-金属合金。

[0048]

在一些实施例中,复合物材料是金属间化合物,其中金属间化合物是合金。

[0049]

在第五方面,提供了一种催化剂阵列,其包含:

[0050]

支撑基底;

[0051]

其从该支撑基底的表面突出并与该支撑基底成一体的表面结构;和

[0052]

这些表面结构包含由至少第一材料和第二材料形成的复合物材料;和

[0053]

其中与该第一材料和第二材料的混合物相比,该复合物材料展现出改变的电子结构。

[0054]

在一些实施例中,第一材料与构成基底的材料相同,或者第一材料是与基底不同的材料。

[0055]

在一些实施例中,该复合物是通过向第一材料和第二材料施加偏压来预处理阵列而制备的。

[0056]

在一些实施例中,改变的电子结构通过观察施加偏压之前和之后阵列的线性扫描伏安法的变化来展现。

[0057]

在一些实施例中,阵列的线性扫描伏安法的变化包括在阵列的预处理之后氧化或还原向更正或更负的电压的移动。

[0058]

在一些实施例中,改变的电子结构通过施加偏压之前和之后阵列的能量色散x射线光谱的变化来展现。

[0059]

在一些实施例中,将第二材料施加至第一材料。

[0060]

在一些实施例中,复合物材料是金属间化合物、聚合物-金属复合物、有机-无机复合物、合金、或多金属化合物。例如,合金可以是金属-元素合金(例如与金属结合的碳、硫或硅)、或金属-金属合金。

[0061]

在一些实施例中,复合物材料是金属间化合物,其中金属间化合物是合金。

[0062]

在第六方面,提供了一种阵列,其包含:

[0063]

支撑基底;

[0064]

从该支撑基底的表面突出的表面结构,其由第一材料形成或涂覆有第一材料;

[0065]

第二材料,其沉积在这些表面结构中的至少一些上,使得该第二材料与该第一材料接触;和

[0066]

其中该第一材料、该第二材料或该第一材料和第二材料是导电的或半导电的;

[0067]

其中该第一材料、该第二材料或该第一材料和第二材料的电子结构的轨道重叠存在变化。

[0068]

在一些实施例中,电子结构的轨道重叠的变化通过观察施加偏压之前和之后阵列的线性扫描伏安法的变化来展现。

[0069]

在一些实施例中,阵列的线性扫描伏安法的变化包括在阵列的预处理之后氧化或还原向更正或更负的电压的移动。

[0070]

在一些实施例中,电子结构的轨道重叠的变化通过观察施加偏压之前和之后阵列的能量色散x射线光谱的变化来展现。

[0071]

在第七方面,提供了催化剂阵列,其包含:

[0072]

支撑基底;

[0073]

其从该支撑基底的表面突出并与该支撑基底成一体的表面结构;和

[0074]

这些表面结构包含具有催化特性并且由至少第一材料和第二材料形成的复合物材料;

[0075]

其中与该第一材料和第二材料的混合物相比,该复合物材料展现出改变的电子结构;和

[0076]

其中表面结构以大于100/cm2存在于支撑体的表面上。

[0077]

在一些实施例中,第一材料与构成基底的材料相同,或者第一材料是与基底不同的材料。

[0078]

在一些实施例中,该复合物是通过向第一材料和第二材料施加偏压来预处理阵列而制备的。

[0079]

在一些实施例中,改变的电子结构通过观察施加偏压之前和之后阵列的线性扫描伏安法的变化来展现。

[0080]

在一些实施例中,阵列的线性扫描伏安法的变化包括在阵列的预处理之后氧化或还原向更正或更负的电压的移动。

[0081]

在一些实施例中,改变的电子结构通过观察施加偏压之前和之后阵列的能量色散x射线光谱的变化来展现。

[0082]

在第八方面,提供了催化剂阵列,其包含:

[0083]

支撑基底;和

[0084]

从该支撑基底的表面突出的表面结构;

[0085]

在这些表面结构中每一个上的表面子结构;和

[0086]

这些表面子结构包含具有催化特性的复合物材料;

[0087]

其中

[0088]

该复合物材料在该催化剂阵列的预处理期间由至少第一材料和第二材料形成;

[0089]

与预处理之前的该第一材料和第二材料的混合物相比,该复合物材料展现出改变的电子结构;和

[0090]

表面结构以大于100/cm2存在于支撑体的表面上。

[0091]

在一些实施例中,第一材料与构成基底的材料相同,或者第一材料是与基底不同的材料。

[0092]

在一些实施例中,该复合物是通过向第一材料和第二材料施加偏压来预处理阵列而制备的。

[0093]

在一些实施例中,改变的电子结构通过观察施加偏压之前和之后阵列的线性扫描伏安法的变化来展现。

[0094]

在一些实施例中,阵列的线性扫描伏安法的变化包括在阵列的预处理之后氧化或还原向更正或更负的电压的移动。

[0095]

在一些实施例中,改变的电子结构通过观察施加偏压之前和之后阵列的能量色散x射线光谱的变化来展现。

[0096]

在第九方面,提供了一种形成阵列的方法,该方法包括:

[0097]

在导电流体中的第一电极与第二电极之间施加电流;

[0098]

该第一电极包含:

[0099]

支撑基底;

[0100]

从该支撑基底的表面突出的表面结构,其由第一材料形成或涂覆有第一材料;和

[0101]

第二材料,其沉积在与该第一材料接触的这些表面结构中的至少一些上;

[0102]

其中:

[0103]

该第一材料、该第二材料或该第一材料和第二材料是导电的或半导电的;

[0104]

所施加的电流密度是足以至少在该第一材料和第二材料的界面处形成复合物。

[0105]

在一些实施例中,第一材料是形成表面结构的材料或者是在表面结构上的材料。

[0106]

在一些实施例中,复合物是第一材料和第二材料的电解反应产物。

[0107]

在一些实施例中,复合物材料是金属间化合物、聚合物-金属复合物、有机-无机复合物、合金、或多金属化合物。例如,合金可以是金属-元素合金(例如与金属结合的碳、硫或硅)、或金属-金属合金。

[0108]

在一些实施例中,复合物材料是金属间化合物,其中金属间化合物是合金。

[0109]

在第十方面,提供了一种制备复合物的方法,该方法包括:

[0110]

使电流通过包含边缘和/或顶点以及在边缘和/或顶点处的第一材料和第二材料的结构,其中该第一材料和第二材料是接触的,其中该第一材料和/或第二材料是导电的或半导电的,并且其中在边缘和/或顶点处的电流密度足以在该第一材料和第二材料的界面处形成复合物。

[0111]

在一些实施例中,复合物是第一材料和第二材料的电解反应产物。

[0112]

在一些实施例中,复合物材料是金属间化合物、聚合物-金属复合物、有机-无机复合物、合金、或多金属化合物。例如,合金可以是金属-元素合金(例如与金属结合的碳、硫或硅)、或金属-金属合金。

[0113]

在一些实施例中,复合物材料是金属间化合物,其中金属间化合物是合金。

[0114]

在第十一方面,提供了一种预处理催化剂阵列的方法,该方法包括:

[0115]

在导电流体中的第一电极与第二电极之间施加电流,该电流足以在该第一电极、该第二电极、或该第一电极和第二电极两者上由第一材料和第二材料形成复合物;

[0116]

其中该催化剂阵列包含该第一电极、该第二电极、或该第一电极和第二电极两者。

[0117]

在一些实施例中,复合物是第一材料和第二材料的电解反应产物。

[0118]

在一些实施例中,复合物材料是金属间化合物、聚合物-金属复合物、有机-无机复合物、合金、或多金属化合物。例如,合金可以是金属-元素合金(例如与金属结合的碳、硫或硅)、或金属-金属合金。

[0119]

在一些实施例中,复合物材料是金属间化合物,其中金属间化合物是合金。

[0120]

在一些实施例中,第一电极和/或第二电极包含:

[0121]

支撑基底;

[0122]

从该支撑基底的表面突出的表面结构,其由第一材料形成或涂覆有第一材料;和

[0123]

第二材料,其沉积在与该第一材料接触的这些表面结构中的至少一些上;

[0124]

其中该第一材料、该第二材料或该第一材料和第二材料是导电的或半导电的。

[0125]

在第十二方面,提供了一种形成合金阵列的方法,该方法包括:

[0126]

在导电流体中的第一电极与第二电极之间施加电流;

[0127]

该第一电极包含:

[0128]

支撑基底;

[0129]

从该支撑基底的表面突出的表面结构,其由第一合金组分形成或涂覆有第一合金组分;

[0130]

第二合金组分,其沉积在这些表面结构上;

[0131]

其中所施加的电流密度足以在这些表面结构处至少部分地形成该第一合金组分和该第二合金组分的合金;

[0132]

其中该合金阵列在该第一电极处形成。

[0133]

例如,合金可以是金属-元素合金(例如与金属结合的碳、硫或硅)、或金属-金属合金。

[0134]

在第十三方面,提供了一种形成阵列的方法,该方法包括:

[0135]

在导电流体中的第一电极与第二电极之间施加电流;

[0136]

该第一电极包含:

[0137]

支撑基底;

[0138]

从该支撑基底的表面突出的表面结构,其由第一材料形成或涂覆有第一材料;

[0139]

第二材料,其沉积在这些表面结构上使得该第二材料与该第一材料接触;

[0140]

其中该第一材料、该第二材料或该第一材料和第二材料是导电的或半导电的;

[0141]

其中所施加的电流密度足以使得在不再施加该电流时该第一材料和第二材料的外部电子的能量畸变。

[0142]

在一些实施例中,外部电子的能量畸变通过观察施加电流之前和之后阵列的线性扫描伏安法的变化来展现。

[0143]

在一些实施例中,阵列的线性扫描伏安法的变化包括氧化或还原向更正或更负的电压的移动。

[0144]

在一些实施例中,外部电子的能量畸变通过观察施加电流之前和之后阵列的能量色散x射线光谱的变化来展现。

[0145]

在第十四方面,提供了一种预处理催化剂阵列的方法,其包括提供催化剂阵列,使电解质溶液与该催化剂阵列接触,以及在电压和电流下向该阵列施加特定时间段的偏压以形成预处理的阵列,其中与施加该偏压之前的材料相比,该预处理的阵列中的材料具有改变的电子结构。在该方法中,该阵列包括支撑基底;从该支撑基底的表面突出的表面结构,其由第一材料形成或涂覆有第一材料;第二材料,其沉积在这些表面结构中的至少一些上,使得该第二材料与该第一材料接触。

[0146]

在一些实施例中,与施加偏压之前的材料相比,改变的电子结构具有改变的/或变化的材料轨道重叠。

[0147]

在一些实施例中,电子结构的轨道重叠的变化通过观察施加偏压之前和之后阵列的线性扫描伏安法的变化来展现。

[0148]

在一些实施例中,阵列的线性扫描伏安法的变化包括在阵列的预处理之后氧化或还原向更正或更负的电压的移动。

[0149]

在一些实施例中,改变的电子结构通过施加偏压之前和之后阵列的能量色散x射

线光谱的变化来展现。

[0150]

在一些实施例中,特定时间段是从约0.5小时至约200小时、或约1小时至约10小时、或约3小时至约9小时。

[0151]

在一些实施例中,特定时间段是至少约1秒、至少约1分钟、至少约5分钟、至少约10分钟、或至少约0.5小时。在一些实施例中,在形成阵列的方法中,施加电流持续约1秒至约1周、约1秒至约24小时、约1分钟至约24小时、约5分钟至约24小时、约10分钟至约24小时、或约0.5小时至约24小时。在一些实施例中,在形成阵列的方法中,施加电流持续约1小时至约12小时。

[0152]

在一些实施例中,电压是约-20伏至约 20伏或 /-20伏至约 /-0.5伏或约 /-10伏至约 /-0.5伏。在一些实施例中,电压在约-20v与 20v之间。在一些实施例中,在约-10v与 10v之间。在一些实施例中,在约-5v与 5v之间。在一些实施例中,在约-1v与 1v之间。

[0153]

在一些实施例中,电流密度是大于0a/cm2至约10a/cm2、从约1a/cm2至约5a/cm2,或者是约2a/cm2。

[0154]

在一些实施例中,电流密度是至少约0.1a/cm2、至少约0.2a/cm2、至少约0.3a/cm2、至少约0.5a/cm2、至少约0.7a/cm2、至少约1a/cm2、至少约1.5a/cm2。

[0155]

在一些实施例中,电流密度小于约500a/cm2、小于约100a/cm2、小于约50a/cm2、小于约20a/cm2、小于约15a/cm2、小于约10a/cm2、小于约8a/cm2、小于约5a/cm2、小于约4a/cm2、小于约3a/cm2、或小于约2a/cm2。

[0156]

在一些实施例中,电流密度是约0.1至约500a/cm2;在第一电极和/或第二电极上的约0.1至约50a/cm2、约0.1至约20a/cm2、约0.2至约20a/cm2、约0.2至约15a/cm2、约0.5至约500a/cm2、约0.5至约50a/cm2、约0.5至约20a/cm2、约0.5至约10a/cm2、约0.5至约8a/cm2、约0.5至约5a/cm2、约0.5至约4a/cm2、约1至约4a/cm2。

[0157]

在方法的一些实施例中,电解质是碱性电解质。在各种实施例中,电解质可以包括金属氧化物或金属氢氧化物。当电解质包括金属氢氧化物时,金属氢氧化物可以是氢氧化钠(naoh)或氢氧化钾(koh)。在一些实施例中,naoh或koh以从约0.5m至约10m、从约2m至约8m、或从约4m至约6m存在于电解质中。

[0158]

在方法的一些实施例中,改变的电子结构通过观察施加偏压之前和之后阵列的线性扫描伏安法的变化来展现。在一些实施例中,阵列的线性扫描伏安法的变化包括在阵列的预处理之后氧化或还原向更正或更负的电压的移动。

[0159]

在一些实施例中,改变的电子结构通过施加偏压之前和之后阵列的能量色散x射线光谱的变化来展现。

[0160]

在方法的一些实施例中,第二材料以约1nm至约1μm、从约1nm至约500nm、从约5nm至约250nm、从约5nm至约100nm、从约5nm至约50nm、从约5nm至约30nm、从约5nm至约25nm、从约5nm至约15nm、或者是从约5nm至约10nm的厚度存在。在方法的一些实施例中,阵列进一步包括第一材料和第二材料的交替层,其中存在每种材料的至多200个层。在一些实施例中,阵列的每个层是从1至10nm厚。

[0161]

在一些实施例中,阵列包括第一材料和第二材料的层,并且这些层是ni/pt;ni/au;ni/co;ni上的co/pt;ni上的pt/co;ni上的pt/ni;和ni上的pt/ni/pt/ni/pt/ni/pt。

[0162]

在另一第十五方面,提供了一种形成催化剂阵列的方法,该方法包括:

[0163]

在导电流体中的第一电极与第二电极之间施加电流;

[0164]

该第一电极包含:

[0165]

支撑基底;和

[0166]

从支撑基底的表面突出并且包含具有催化特性的复合物材料的表面结构;和

[0167]

其中:

[0168]

该复合物材料由包含第一材料和第二材料的组合形成;

[0169]

所施加的电流密度足以在界面处形成该复合物材料;和

[0170]

与在施加该电流之前包含该第一材料和第二材料的组合相比,该复合物材料展现出改变的电子结构。

[0171]

在一些实施例中,第一材料与构成基底的材料相同,或者第一材料是与基底不同的材料。

[0172]

在一些实施例中,改变的电子结构通过观察施加偏压之前和之后阵列的线性扫描伏安法的变化来展现。

[0173]

在一些实施例中,阵列的线性扫描伏安法的变化包括在阵列的预处理之后氧化或还原向更正或更负的电压的移动。

[0174]

在一些实施例中,改变的电子结构通过观察施加偏压之前和之后阵列的能量色散x射线光谱的变化来展现。

[0175]

为避免疑问,以下实施例可以应用于以上第一、第二、第三、第四、第五、第六、第七、第八、第九、第十、第十一、第十二、第十三、第十四或第十五方面或者以下第十六、第十七、第十八、第十九、第二十一、第二十二、第二十三、第二十四、第二十五或第二十六方面中的任一个。

[0176]

在一些实施例中,与形成复合物之前的第一材料和第二材料的混合物相比,复合物展现出改变的电子结构。

[0177]

在一些实施例中,改变的电子结构通过观察阵列的线性扫描伏安法的变化来展现。

[0178]

在一些实施例中,阵列的线性扫描伏安法的变化包括氧化或还原向更正或更负的电压的移动。

[0179]

在一些实施例中,通过阵列的能量色散x射线光谱的变化来展现改变的电子结构。

[0180]

在一些实施例中,阵列是催化剂。

[0181]

在一些实施例中,第一材料是导电或半导电材料。

[0182]

在一些实施例中,第一材料选自聚合物、有机化合物、无机化合物、金属。

[0183]

在一些实施例中,第一材料是金属。

[0184]

在一些实施例中,第二材料选自聚合物、有机化合物、无机化合物、金属。

[0185]

在一些实施例中,第二材料是s区元素(周期表的第1族和第2族)、p区元素(周期表的第13族、第14族、第15族、第16族或第17族)或d区金属过渡金属)。

[0186]

在一些实施例中,第二材料选自碱金属(第1族)、碱土金属、过渡金属、准金属。

[0187]

在一些实施例中,第二材料选自c、s、si、有机金属化合物(诸如卟啉)、碳质材料(例如石墨烯)、富勒烯(诸如巴基球或碳纳米管)中的一种或多种。

[0188]

在一些实施例中,第二材料是通过还原或氧化沉积、掺入或包埋到表面结构上的

第二材料。

[0189]

在一些实施例中,第二材料通过任何一种或多种物理气相沉积方法沉积、掺入或包埋,诸如化学气相沉积(cvd)、物理气相沉积、或热气相沉积或等离子体增强cvd。另外,阴极电弧沉积、电子束pvd、蒸发沉积、近空间升华、脉冲激光沉积、或脉冲电沉积。可以通过一系列非真空方法涂覆材料,包括升华、喷涂、浸涂、旋涂、绘涂、轮转凹版涂覆、湿浸渍、浆料、使用有机金属簇前体、还原沉积沉淀、无电沉积、反胶束合成、树枝状聚合物载体合成。

[0190]

在一些实施例中,导电流体包含第二材料,并且当施加电流或偏置电压时,第二材料电化学地沉积在表面结构中的至少一些上。在一些实施例中,电流或偏置电压是形成复合物的电流或偏置电压。在一些实施例中,在形成复合物的电流或偏置电压之前施加电流或偏置电压。

[0191]

在一些实施例中,导电流体包含第二材料,并且当施加电流时,第二材料电化学地沉积在边缘和/或顶点处。

[0192]

在一些实施例中,第一或第二材料是金属。

[0193]

在一些实施例中,第一材料和第二材料中的至少一种是金属。

[0194]

在一些实施例中,无机化合物是硫、碳(例如元素碳、石墨烯、富勒烯、或碳纳米管)、或硅。

[0195]

在一些实施例中,第一合金组分和第二合金组分选自能够形成合金的第一材料和第二材料。

[0196]

在一些实施例中,表面结构与支撑基底是一体的。

[0197]

在一些实施例中,表面结构与支撑基底一体地形成。

[0198]

在一些实施例中,表面结构与支撑基底是相同的材料。

[0199]

在一些实施例中,表面结构由第一材料形成。

[0200]

在一些实施例中,支撑基底和表面结构由第一材料形成。

[0201]

在一些实施例中,支撑基底和表面结构是不同的材料。

[0202]

在一些实施例中,支撑基底包含复合物材料、聚合物、陶瓷、金属、二氧化硅或玻璃。

[0203]

在一些实施例中,第一或第二材料是金属,并且复合物是合金。

[0204]

在一些实施例中,第一材料是金属,并且复合物是合金。

[0205]

在一些实施例中,第一材料和第二材料都是金属。

[0206]

在一些实施例中,第一材料和第二材料都是金属,并且复合物是合金。

[0207]

将对本领域技术人员显而易见的是,第一和第二金属必须不同。然而,差异可以仅在于晶体结构。在一些实施例中,第一材料是具有第一晶体结构的第一金属,并且第二材料是具有不同晶体结构的与第一金属相同的金属。

[0208]

在一些实施例中,第一材料是第一金属。

[0209]

在一些实施例中,第二材料是第二金属。

[0210]

在一些实施例中,第一材料是第一金属,并且第二材料是第二金属。

[0211]

在一些实施例中,支撑基底由第一金属形成。

[0212]

在一些实施例中,表面结构由第一金属形成。

[0213]

在一些实施例中,支撑基底和表面结构由第一金属形成。

[0214]

在第十六方面,提供了一种催化剂阵列,其包含:

[0215]

支撑基底;

[0216]

从该支撑基底的表面突出的表面结构,其;

[0217]

第二金属,其沉积在这些表面结构中的至少一些上,使得该第二金属与该第一金属接触;和

[0218]

其中该第一金属和第二金属至少部分地形成合金。

[0219]

在一些实施例中,复合物是第一材料和第二材料的电解反应产物。

[0220]

在一些实施例中,电解反应产物是通过向阵列施加足够密度的电流以引起第一材料与第二材料之间的反应来制备的。

[0221]

在第十七方面,提供了一种阵列,其包含:

[0222]

支撑基底,其包含从该支撑基底的表面突出的表面结构;和

[0223]

复合物,其在这些表面结构的至少一部分上形成;

[0224]

其中:

[0225]

该复合物是第一金属和第二金属的电解反应产物。

[0226]

在一些实施例中,电解反应产物是通过向阵列施加足够密度的电流以引起第一材料与第二材料之间的反应来制备的。

[0227]

在第十八方面,提供了一种催化剂阵列,其包含:

[0228]

支撑基底;和

[0229]

从该支撑基底的表面突出的表面结构;

[0230]

在这些表面结构中每一个上的表面子结构;

[0231]

这些表面子结构包含复合物材料;

[0232]

其中该复合物材料在该催化剂阵列的预处理步骤期间由至少第一金属和第二金属形成;和

[0233]

其中与该预处理步骤之前的第该第一金属和第二金属的混合物相比,该复合物材料展现出改变的电子结构。

[0234]

在第十九方面,提供了一种催化剂阵列,其包含:

[0235]

支撑基底;

[0236]

其从该支撑基底的表面突出并与该支撑基底成一体的表面结构;和

[0237]

表面结构,其包含由至少第一金属和第二金属形成的复合物材料;

[0238]

其中与该第一金属和第二金属的混合物相比,该复合物材料展现出改变的电子结构。

[0239]

在第二十方面,提供了一种催化剂阵列,其包含:

[0240]

支撑基底,其包含从该支撑基底的表面突出的表面结构;和

[0241]

复合物材料,其在这些表面结构的至少一部分上形成;

[0242]

其中:

[0243]

该复合物材料是第一金属和第二金属的电解反应产物;和

[0244]

这些表面结构包含:

[0245]

高度小于100微米至约10微米并且具有约10微米至约100微米的基本尺寸的棱锥形结构;和/或

[0246]

高度是约1000nm至约1nm并且直径是约1000nm至约1nm的圆形或椭圆形圆顶形状结构。

[0247]

在一些实施例中,电解反应产物是通过向阵列施加足够密度的电流以引起第一材料与第二材料之间的反应来制备的。

[0248]

在第二十一方面,提供了一种阵列,其包含:

[0249]

支撑基底;

[0250]

从该支撑基底的表面突出的表面结构,其;

[0251]

第二金属,其沉积在这些表面结构中的至少一些上,使得该第二金属与该第一金属接触;和

[0252]

其中该第一金属、该第二金属或该第一和第二金属的电子结构的轨道重叠存在变化。

[0253]

在第二十二方面,提供了一种形成催化剂阵列的方法,其包括:

[0254]

在导电流体中的第一电极与第二电极之间施加电流;

[0255]

该第一电极包含:

[0256]

支撑基底;

[0257]

从该支撑基底的表面突出的表面结构,其;和

[0258]

第二金属,其沉积在该表面结构上使得该第二金属与该第一金属接触;

[0259]

其中所施加的电流密度足以在这些表面结构处至少部分地形成合金。

[0260]

在第二十三方面,提供了一种形成催化剂阵列的方法,其包括:

[0261]

在导电流体中的第一电极与第二电极之间施加电流,该电流足以在该第一电极、该第二电极、或该第一电极和第二电极两者上由第一金属和第二金属形成金属间化合物;

[0262]

该第一电极和/或该第二电极包含:

[0263]

支撑基底;

[0264]

从该支撑基底的表面突出的表面结构,其由第一金属形成或涂覆有第一金属;和

[0265]

第二金属,其沉积在这些表面结构中的至少一些上,使得该第二金属与该第一金属接触;

[0266]

其中该催化剂阵列在该第一电极和/或第二电极处形成。

[0267]

在第二十四方面,提供了一种制备合金的方法,该方法包括:

[0268]

使电流通过包含边缘和/或顶点以及在边缘和/或顶点处的第一金属和第二金属的结构,其中该第一金属和第二金属是接触的,并且其中在这些边缘和/或顶点处的电流密度足以在该第一材料和第二材料的界面处形成合金。

[0269]

在第二十五方面,提供了一种预处理催化剂阵列的方法,该方法包括:

[0270]

在导电流体中的第一电极与第二电极之间施加电流,该电流足以在该第一电极、该第二电极、或该第一电极和第二电极两者上由第一金属和第二金属形成金属间化合物;

[0271]

其中该催化剂阵列包含该第一电极、该第二电极、或该第一电极和第二电极两者。

[0272]

在一些实施例中,第一电极和/或第二电极包含:

[0273]

支撑基底;

[0274]

从该支撑基底的表面突出的表面结构,其由第一金属形成或涂覆有第一金属;和

[0275]

第二金属,其沉积在与该第一金属接触的表面结构中的至少一些上。

[0276]

在第二十六方面,提供了一种预处理催化剂阵列的方法,包括提供催化剂阵列,使电解质溶液与该催化剂阵列接触,以及在电压和电流下向阵列施加特定时间段的偏压以形成预处理的阵列,其中与施加该偏压之前的金属相比,该预处理的阵列中的金属具有改变的电子结构。在该方法中,该阵列包括支撑基底、从该支撑基底的表面突出的由第一金属形成或涂覆有第一金属的表面结构和第二金属,该第二金属沉积在这些表面结构中的至少一些使得该第二金属与该第一金属接触。

[0277]

在一些实施例中,与施加偏压之前的金属相比,改变的电子结构具有改变的金属轨道重叠。

[0278]

在一些实施例中,特定时间段是从约0.5小时至约200小时、或约0.5小时至约20小时、或约1小时至约10小时、或约3小时至约9小时。

[0279]

在一些实施例中,电压是约-20伏至约 20伏或 /-20伏至约 /-0.5伏或约 /-10伏至约 /-0.5伏。在一些实施例中,电流密度是大于0a/cm2至约10a/cm2、从约1a/cm2至约5a/cm2,或者是约2a/cm2。

[0280]

在方法的一些实施例中,电解质是碱性电解质。在各种实施例中,电解质可以包括金属氧化物或金属氢氧化物。当电解质包括金属氢氧化物时,金属氢氧化物可以是氢氧化钠(naoh)或氢氧化钾(koh)。在一些实施例中,naoh或koh以从约0.5m至约10m、从约2m至约8m、或从约4m至约6m存在于电解质中。

[0281]

在方法的一些实施例中,改变的电子结构通过观察施加偏压之前和之后阵列的线性扫描伏安法的变化来展现。在一些实施例中,阵列的线性扫描伏安法的变化包括在阵列的预处理之后氧化或还原向更正或更负的电压的移动。

[0282]

在一些实施例中,改变的电子结构通过施加偏压之前和之后阵列的能量色散x射线光谱的变化来展现。

[0283]

在方法的一些实施例中,第二金属以约1nm至约1μm、从约1nm至约500nm、从约5nm至约250nm、从约5nm至约100nm、从约5nm至约50nm、从约5nm至约30nm、从约5nm至约25nm、从约5nm至约15nm、或者是从约5nm至约10nm的厚度存在。

[0284]

在方法的一些实施例中,阵列进一步包括第一金属和第二金属的交替层,其中存在每种金属的至多200个层。在一些实施例中,阵列的每个层是从1至10nm厚。

[0285]

在一些实施例中,阵列包括第一和第二金属的层,并且这些层是ni/pt;ni/au;ni/co;ni上的co/pt;ni上的pt/co;ni上的pt/ni;和ni上的pt/ni/pt/ni/pt/ni/pt。

[0286]

在一些实施例中,复合物或合金或金属间化合物至少部分地形成于表面结构的边缘和/或顶点处。

[0287]

在实施例中,复合物或合金或金属间化合物形成于表面结构的边缘和/或顶点处。

[0288]

在实施例中,复合物或合金或金属间化合物优先地形成于表面结构的边缘和/或顶点处。

[0289]

在一些实施例中,复合物或合金或金属间化合物在第一与第二材料之间的界面处形成。在一些实施例中,复合物在第一材料与第二材料之间的界面处形成。

[0290]

在一些实施例中,第一金属选自过渡金属或后过渡金属。

[0291]

在一些实施例中,第一金属选自ni、ti、v、cr、fe、co、cu、zn、ga、rb、sr、y、zr、nb、mo、tc、ru、ro、pd、ag、cd、in、sb、sn、cs、ba、la、ce、pr、nd、w、os、ir、au、pb、bi、ra、u、pt和au。

[0292]

在一些实施例中,第二金属不同于第一金属并且选自过渡金属或后过渡金属。

[0293]

在一些实施例中,第二金属不同于第一金属并且选自ni、ti、v、cr、fe、co、cu、zn、ga、rb、sr、y、zr、nb、mo、tc、ru、ro、pd、ag、cd、in、sb、sn、cs、ba、la、ce、pr、nd、w、os、ir、au、pb、bi、ra、u、pt和au。

[0294]

在一些实施例中,第一金属是ni。在一些实施例中,第一金属是ni 2θ(200)。

[0295]

在一些实施例中,第一材料是ni并且第二材料是pt,或者第一材料是pt并且第二材料是ni。

[0296]

在一些实施例中,第一金属选自ni、cu、zn、co、al、ti,并且第二金属选自pt、co、au、ni、ag、ti、cr、cu、mg、mn、fe、zn。

[0297]

在一些实施例中,第一金属是ni,并且第二金属选自pt、co或au。

[0298]

在一些实施例中,第一和/或第二金属呈氧化物、氢化物、卤化物、氢氧化物、盐、碳化物、有机金属络合物、络合物、合金或簇的形式。

[0299]

在一些实施例中,第二金属呈氧化物、氢化物、卤化物、碳化物、络合物、合金、或簇的形式。

[0300]

在一些实施例中,通过在真空中蒸发经由物理气相沉积(pvd)方法将第二金属沉积到表面上,该方法包括:经由热丝对覆盖层金属进行电子束、脉冲激光沉积、溅射、磁控溅射和物理蒸发。

[0301]

在一些实施例中,通过还原或氧化将第二金属沉积到表面结构上。还原或氧化可以以化学或电化学方式进行。可替代地,可以经由物理气相沉积方法,诸如化学气相沉积(cvd)、物理气相沉积、或热气相沉积或等离子体增强cvd来涂覆材料。可替代地,可以经由阴极电弧沉积、电子束pvd、蒸发沉积、近空间升华、脉冲激光沉积、脉冲电沉积来沉积材料。可以通过一系列非真空方法涂覆材料,包括升华、喷涂、浸涂、旋涂、绘涂、轮转凹版涂覆、湿浸渍、浆料、使用有机金属簇前体、还原沉积沉淀、无电沉积、反胶束合成、树枝状聚合物载体合成。

[0302]

在一些实施例中,导电流体包含电解质和第二金属的盐,并且当施加偏置电压或电流时,第二金属电化学地沉积在表面结构中的至少一些上。在一些实施例中,电流或偏置电压是形成复合物的电流或偏置电压。在一些实施例中,在形成复合物的电流或偏压之前施加电流或偏置电压。

[0303]

在一些实施例中,导电流体包含电解质和第二金属的盐,并且当施加电流或偏置电压时,第二金属电化学地沉积在边缘和/或顶点处。

[0304]

在一些实施例中,在第一电极与第二电极之间建立的电势差足以形成复合物或合金或金属间化合物。在一些实施例中,在第一电极与第二电极之间建立的电势差在约-20v与 20v之间。在一些实施例中,在约-10v与 10v之间。在一些实施例中,在约-5v与 5v之间。在一些实施例中,在约-1v与 1v之间。

[0305]

在一些实施例中,在第一电极与第二电极之间建立的电势差在约 /-20v与 /-0.5v之间。在一些实施例中,在约 /-10v与 /-0.5v之间。在一些实施例中,在 /-7v与 /-0.5v之间。在一些实施例中,在 /-6v与 /-1v之间。

[0306]

在一些实施例中,电压是约-20伏至约 20伏或 /-20伏至约 /-0.5伏或约 /-10伏至约 /-0.5伏。

[0307]

在一些实施例中,在第一电极与第二电极之间施加的电流作为在第一电极和/或第二电极上的平均值,足以形成复合物或合金或金属间化合物。在一些实施例中,在第一电极与第二电极之间施加的电流是在第一电极和/或第二电极上的至少约0.1a/cm2;至少约0.2a/cm2;至少约0.3a/cm2;至少约0.5a/cm2;至少约0.7a/cm2;至少约1a/cm2;至少约1.5a/cm2的平均值。

[0308]

在一些实施例中,在第一电极与第二电极之间施加的电流是在第一电极和/或第二电极上的小于约500a/cm2、小于约100a/cm2、小于约50a/cm2、小于约20a/cm2、小于约15a/cm2、小于约10a/cm2、小于约8a/cm2、小于约5a/cm2、小于约4a/cm2、小于约3a/cm2、小于约2a/cm2的平均值。

[0309]

在一些实施例中,在第一电极与第二电极之间施加的电流是在第一电极和/或第二电极上约0.1至约500a/cm2、约0.1至约50a/cm2、约0.1至约20a/cm2、约0.2至约20a/cm2、约0.2至约15a/cm2、约0.5至约500a/cm2、约0.5至约50a/cm2、约0.5至约20a/cm2、约0.5至约10a/cm2、约0.5至约8a/cm2、约0.5至约5a/cm2、约0.5至约4a/cm2;约1至约4a/cm2的平均值。

[0310]

在一些实施例中,电流密度是大于0a/cm2至约10a/cm2、从约1a/cm2至约5a/cm2,或者是约2a/cm2。

[0311]

在一些实施例中,在第一电极与第二电极之间施加的电流基本上是恒定的。在一些实施例中,在第一电极与第二电极之间施加的电流以斜坡、脉冲、波、振荡、或氧化电位与还原电位之间的循环施加。

[0312]

在一些实施例中,边缘和/或顶点处的电流密度在约1与约100a/cm2之间。

[0313]

在一些实施例中,第二电极结构是扁平的、或线状的。

[0314]

在一些实施例中,第二电极具有比第一电极更大的表面积。

[0315]

在一些实施例中,第二电极的表面积比第一电极大了约10倍。

[0316]

在一些实施例中,第二电极包含如本文中关于第一电极描述的支撑基底和表面结构。

[0317]

在一些实施例中,第二电极包含支撑基底和从支撑基底的表面突出的由第一金属形成或涂覆有第一金属的表面结构以及第二金属,该第二金属沉积在表面结构上。

[0318]

在一些实施例中,在形成阵列的方法中,施加/传递电流持续足以形成复合物或合金或金属间化合物的时间。在一些实施例中,在形成电催化剂阵列的方法中,施加电流持续至少约1秒、至少约1分钟、至少约5分钟、至少约10分钟、至少约0.5小时。在一些实施例中,在形成阵列的方法中,施加电流持续约1秒至约1周、约1秒至约24小时、约1分钟至约24小时、约5分钟至约24小时、约10分钟至约24小时、约0.5小时至约24小时。在一些实施例中,在形成阵列的方法中,施加电流持续约1小时至约12小时。

[0319]

在一些实施例中,施加电流的时间是从约0.5小时至约200小时、或约1小时至约10小时、或约3小时至约9小时。

[0320]

在一些实施例中,第二材料与第一材料接触以便形成复合物或合金或金属间化合物。

[0321]

在一些实施例中,第二材料在第一材料上形成层。

[0322]

在一些实施例中,第二材料在第一材料上形成间断层。

[0323]

在一些实施例中,第二材料沉积在表面结构中的至少一些上,使得其包埋或掺入

第一材料中。

[0324]

在一些实施例中,第二材料作为层沉积在表面结构上。在一些实施例中,层具有约0.2nm至100,000nm之间的厚度。在一些实施例中,层具有约1nm至500nm之间的厚度。在一些实施例中,层具有约1nm至200nm之间的厚度。在一些实施例中,层具有约1nm与150nm之间的厚度。在一些实施例中,在约1nm至100nm之间或在约1nm至80nm之间、约1nm至50nm、约1nm至40nm、1nm至30nm、约1nm至20nm、约1nm至约15nm、约5nm至约15nm。

[0325]

在一些实施例中,第二材料层的厚度大于0nm但小于约1000nm。在一些实施例中,第二材料层的厚度大于0nm但小于约500nm。在一些实施例中,第二材料层的厚度大于0nm但小于约200nm。在一些实施例中,第二材料层的厚度大于0nm但小于约150nm。在一些实施例中,第二材料层的厚度大于0nm但小于约100nm。在一些实施例中,第二材料层的厚度大于0nm但小于约80nm。在一些实施例中,第二材料层的厚度大于0nm但小于约50nm。在一些实施例中,第二材料层的厚度大于0nm但小于约40nm。在一些实施例中,第二材料层的厚度大于0nm但小于约30nm。在一些实施例中,第二材料层的厚度大于0nm但小于约20nm。在一些实施例中,第二材料层的厚度大于0nm但小于约15nm。在一些实施例中,第二层的厚度是原子或分子的单层。

[0326]

在一些实施例中,第二材料层的厚度是约1、2、3、4、5、6、7、8、9、10、11、12、13、14、15、16、17、18、19、20、21、22、23、24、25、26、27、28、29、30、31、32、33、34、35、26、37、38、39、或40nm。

[0327]

在一些实施例中,第二材料作为间断层沉积在表面结构上。在一些实施例中,间断层具有约0.2nm至100,000nm之间的厚度。在一些实施例中,间断层具有约1nm至500nm之间的厚度。在一些实施例中,间断层具有约1nm至200nm之间的厚度。在一些实施例中,间断层具有约1nm与150nm之间的厚度。在一些实施例中,在约1nm至100nm之间或在约1nm至80nm之间、约1nm至50nm、约1nm至40nm、1nm至30nm、约1nm至20nm、约1nm至约15nm、约5nm至约15nm。

[0328]

在一些实施例中,第二材料间断层的厚度大于0nm但小于约1000nm。在一些实施例中,第二材料层的厚度大于0nm但小于约500nm。在一些实施例中,第二材料层的厚度大于0nm但小于约200nm。在一些实施例中,第二材料层的厚度大于0nm但小于约150nm。在一些实施例中,第二材料层的厚度大于0nm但小于约100nm。在一些实施例中,第二材料层的厚度大于0nm但小于约80nm。在一些实施例中,第二材料层的厚度大于0nm但小于约50nm。在一些实施例中,第二材料层的厚度大于0nm但小于约40nm。在一些实施例中,第二材料层的厚度大于0nm但小于约30nm。在一些实施例中,第二材料层的厚度大于0nm但小于约20nm。在一些实施例中,第二材料层的厚度大于0nm但小于约15nm。在一些实施例中,第二层的厚度是原子或分子的单层。

[0329]

在一些实施例中,第二材料层的厚度是约1、2、3、4、5、6、7、8、9、10、11、12、13、14、15、16、17、18、19、20、21、22、23、24、25、26、27、28、29、30、31、32、33、34、35、26、37、38、39、或40nm。

[0330]

在一些实施例中,第二材料沉积在支撑基底的上表面上。在一些实施例中,第二材料掺入到支撑基底的上表面上。

[0331]

在一些实施例中,第二材料被沉积为基本上覆盖支撑基底的整个上表面的层。在一些实施例中,第二材料被掺入为基本上覆盖支撑基底的整个上表面的层。

[0332]

在一些实施例中,第二材料沉积在表面结构的边缘和/或顶点处。

[0333]

在一些实施例中,当从上方观察时,第二材料沉积或掺入到约100%至约10-9

%的结构/表面上。在一些实施例中,当从上方观察时,第二材料沉积到小于约100%至约0.0000001%的表面上。在一些实施例中,当从上方观察时,第二材料沉积到小于约100%至约0.0001%的表面上。在一些实施例中,当从上方观察时,第二材料沉积到约50%至约0.000001%的结构上。在一些实施例中,当从上方观察时,第二材料沉积到约50%至约0.0001%的表面上。在一些实施例中,当从上方观察时,第二材料沉积到约30%至约0.0001%的阵列的表面上。在一些实施例中,当从上方观察时,第二材料沉积到约10%至约0.1%的表面上。

[0334]

在一些实施例中,第二材料沉积或掺入到小于约50%、小于约40%、小于约30%、小于约20%、小于约10%、小于约1%、小于约0.01%、小于约0.001%、小于约0.0001%、小于约0.00001%、小于约0.000001%的表面积上。将显而易见的是,最低可能的表面积是支撑结构上的单个原子。

[0335]

在一些实施例中,第二金属沉积在支撑基底的上表面上。

[0336]

在一些实施例中,第二金属被沉积或掺入为基本上覆盖支撑基底的整个上表面的层。

[0337]

在一些实施例中,第二金属沉积或掺入在表面结构的边缘和/或顶点处。

[0338]

在一些实施例中,当从上方观察时,第二金属沉积或掺入到约100%至约10-9

%的结构上。在一些实施例中,当从上方观察时,第二金属沉积到小于约100%至约0.0000001%的表面上。在一些实施例中,当从上方观察时,第二金属沉积到小于约100%至约0.0001%的表面上。在一些实施例中,当从上方观察时,第二金属沉积到约50%至约0.000001%的结构上。在一些实施例中,当从上方观察时,第二金属沉积到约50%至约0.0001%的表面上。在一些实施例中,当从上方观察时,第二金属沉积到约30%至约0.0001%的阵列的表面上。在一些实施例中,当从上方观察时,第二金属沉积到约10%至约0.1%的表面上。

[0339]

在一些实施例中,第二金属沉积或掺入到小于约50%、小于约40%、小于约30%、小于约20%、小于约10%、小于约1%、小于约0.01%、小于约0.001%、小于约0.0001%、小于约0.00001%、小于约0.000001%的表面积上。将显而易见的是,最低可能的表面积是支撑结构上的单个原子。

[0340]

在一些实施例中,一种或多种不同于第一材料和/或第二材料的另外的材料并且沉积在表面结构中的至少一些上。

[0341]

在一些实施例中,该一种或多种另外的材料与连续层或间断层中的第一材料和/或第二材料和/或其他一种或多种另外的材料接触。

[0342]

在一些实施例中,该一种或多种另外的材料沉积在表面结构中的至少一些和/或第一材料和/或第二材料和/或另一种或多种另外的材料上。

[0343]

在一些实施例中,该一种或多种另外的材料沉积在表面结构中的至少一些和/或第一材料和/或第二材料和/或先前的一种或多种另外的材料上,使得其包埋或掺入第一材料和/或第二材料和/或先前的一种或多种另外的材料中。

[0344]

在一些实施例中,该一种或多种另外的材料选自聚合物、有机化合物、无机化合物、金属。

[0345]

在一些实施例中,该一种或多种另外的材料是s区元素(周期表的第1族和第2族)、p区元素(周期表的第13族、第14族、第15族、第16族或第17族)或d区金属过渡金属。

[0346]

在一些实施例中,该一种或多种另外的材料选自碱金属(第1族)、碱土金属、过渡金属、准金属。

[0347]

在一些实施例中,该一种或多种另外的材料选自c、o、b、as、p、ga、al、i、li、bi、at、si、xe、n、au、pt、gaas、gap、gan、gas、cat、cas、i、br。

[0348]

在一些实施例中,存在一种与一千种之间的另外的材料。在一些实施例中,存在一种与五十种之间的另外的材料。在一些实施例中,存在一种与二十种之间的另外的材料。在一些实施例中,存在一种与十种之间的另外的材料。在一些实施例中,存在一种的另外的材料。在一些实施例中,存在两种的另外的材料。在一些实施例中,存在三种的另外的材料。在一些实施例中,存在四种的另外的材料。在一些实施例中,存在五种的另外的材料。在一些实施例中,存在六种的另外的材料。在一些实施例中,存在七种的另外的材料。在一些实施例中,存在八种的另外的材料。在一些实施例中,存在九种的另外的材料。在一些实施例中,存在十种的另外的材料。在一些实施例中,存在一百种的另外的材料。

[0349]

该一种或多种另外的材料与第一材料、第二材料或者一种或多种其他另外的材料中的至少一种接触。

[0350]

在一些实施例中,第一材料、第二材料和一种或多种另外的材料都是不同的材料。在一些实施例中,第一材料、第二材料和一种或多种另外的材料中的一些是相同的,例如第一材料和另外的材料是相同的并且第二材料是不同的,或材料的交替堆叠。

[0351]

在一些实施例中,该一种或多种另外的材料沉积为表面结构上的层。在一些实施例中,该一种或多种另外的材料层具有约0.2nm至100,000nm之间的厚度。在一些实施例中,该一种或多种另外的材料层具有约1nm至500nm之间的厚度。在一些实施例中,该一种或多种另外的材料层具有约1nm至2000nm之间的厚度。在一些实施例中,该一种或多种另外的材料层具有约1nm与150nm之间的厚度。在一些实施例中,该一种或多种另外的材料层具有约1nm至100nm之间或约1nm至80nm之间;约1nm至50nm;约1nm至40nm;1nm至30nm;约1nm至20nm;约1nm至约15nm;约5nm至约15nm的厚度。

[0352]

在一些实施例中,该一种或多种另外的材料层的厚度大于0nm但小于约500微米。在一些实施例中,该一种或多种另外的材料层的厚度大于0nm但小于约1000nm。在一些实施例中,该一种或多种另外的材料层的厚度大于0nm但小于约500nm。在一些实施例中,该一种或多种另外的材料层的厚度大于0nm但小于约200nm。在一些实施例中,该一种或多种另外的材料层的厚度大于0nm但小于约150nm。在一些实施例中,该一种或多种另外的材料层的厚度大于0nm但小于约100nm。在一些实施例中,该一种或多种另外的材料层的厚度大于0nm但小于约80nm。在一些实施例中,该一种或多种另外的材料层的厚度大于0nm但小于约50nm。在一些实施例中,该一种或多种另外的材料层的厚度大于0nm但小于约40nm。在一些实施例中,该一种或多种另外的材料层的厚度大于0nm但小于约30nm。在一些实施例中,该一种或多种另外的材料层的厚度大于0nm但小于约20nm。在一些实施例中,该一种或多种另外的材料层的厚度大于0nm但小于约15nm。在一些实施例中,第二层的厚度是原子或分子的单层。

[0353]

在一些实施例中,该一种或多种另外的材料层的厚度是约1、2、3、4、5、6、7、8、9、

10、11、12、13、14、15、16、17、18、19、20、21、22、23、24、25、26、27、28、29、30、31、32、33、34、35、26、37、38、39、40nm。

[0354]

在一些实施例中,该一种或多种另外的材料被沉积为基本上覆盖支撑基底的整个上表面的层。

[0355]

在一些实施例中,该一种或多种另外的材料沉积在表面结构的边缘和/或顶点处。

[0356]

在一些实施例中,当从上方观察时,该一种或多种另外的材料沉积或掺入到100%至约10-9

%的结构上。在一些实施例中,当从上方观察时,该一种或多种另外的材料沉积到小于约100%至约0.0000001%的表面上。在一些实施例中,当从上方观察时,该一种或多种另外的材料沉积到小于约100%至约0.0001%的表面上。在一些实施例中,当从上方观察时,该一种或多种另外的材料沉积到约50%至约0.000001%的结构上。在一些实施例中,当从上方观察时,该一种或多种另外的材料沉积到约50%至约0.0001%的表面上。在一些实施例中,当从上方观察时,该一种或多种另外的材料沉积到约30%至约0.0001%的阵列的表面上。在一些实施例中,当从上方观察时,该一种或多种另外的材料沉积到约10%至约0.1%的表面上。

[0357]

在一些实施例中,该一种或多种另外的材料沉积或掺入到小于约50%、小于约40%、小于约30%、小于约20%、小于约10%、小于约1%、小于约0.01%、小于约0.001%、小于约0.0001%、小于约0.00001%、小于约0.000001%的表面积上。将显而易见的是,最低可能的表面积是支撑结构/基底上的单个原子。

[0358]

在一些实施例中,沉积该一种或多种另外的材料,使得其与第二材料接触。在一些实施例中,沉积或掺入该一种或多种另外的材料,使得其与第一材料接触。

[0359]

在一些实施例中,第二材料和一种或多种另外的材料的合并厚度是约1原子至约1mm。在一些实施例中,第二材料和一种或多种另外的材料的合并厚度是约1原子至约100μm。在一些实施例中,第二材料和一种或多种另外的材料的合并厚度是约1原子至约50μm。

[0360]

在一些实施例中,通过在真空中蒸发、材料沉积方法、物理气相沉积(pvd)方法、物理气相沉积、热气相沉积、等离子体增强化学气相沉积、阴极电弧沉积、电子束pvd、蒸发沉积、近空间升华、脉冲激光沉积、脉冲电沉积将该一种或多种另外的材料沉积到表面上。在一些实施例中,该一种或多种另外的材料被沉积升华、喷涂、浸涂、旋涂、绘涂、轮转凹版涂覆、湿浸渍、浆料、使用有机金属簇前体、还原沉积沉淀、无电沉积、反胶束合成、树枝状聚合物载体合成。

[0361]

在一些实施例中,通过还原或氧化将该一种或多种另外的材料沉积到表面结构上。还原或氧化可以以化学或电化学方式进行。

[0362]

在一些实施例中,导电流体包含该一种或多种另外的材料,并且当施加电流或偏压时,该一种或多种另外的材料电化学地沉积在表面结构中的至少一些上。在一些实施例中,电流或偏压是形成复合物的电流或偏压。在一些实施例中,在形成复合物的电流或偏压之前施加电流或偏压。

[0363]

在一些实施例中,导电流体包含该一种或多种另外的材料,并且当施加电流时,该一种或多种另外的材料电化学地沉积在边缘和/或顶点处。

[0364]

在一些实施例中,该一种或多种方法进一步包括在形成复合物或合金之后将该一种或多种另外的材料沉积、掺入或包埋在阵列中或阵列上的步骤。

[0365]

在一些实施例中,该一种或多种方法进一步包括在形成复合物或合金之后通过扩散或离子注入将该一种或多种另外的材料沉积、掺入或包埋在阵列中或阵列上的步骤。

[0366]

在一些实施例中,该一种或多种另外的材料是金属。

[0367]

在一些实施例中,不同于第一金属和/或第二金属的一种或多种另外的金属并且沉积在表面结构中的至少一些上。

[0368]

在一些实施例中,存在一种与一百种之间的另外的金属。在一些实施例中,存在一种与五十种之间的另外的金属。

[0369]

在一些实施例中,存在一种与一千种之间的另外的金属。在一些实施例中,存在一种与五十种之间的另外的金属。在一些实施例中,存在一种与二十种之间的另外的金属。在一些实施例中,存在一种与十种之间的另外的金属。在一些实施例中,存在一种的另外的金属。在一些实施例中,存在两种的另外的金属。在一些实施例中,存在三种的另外的金属。在一些实施例中,存在四种的另外的金属。在一些实施例中,存在五种的另外的金属。在一些实施例中,存在六种的另外的金属。在一些实施例中,存在七种的另外的金属。在一些实施例中,存在八种的另外的金属。在一些实施例中,存在九种的另外的金属。在一些实施例中,存在十种的另外的金属。在一些实施例中,存在一百种的另外的金属。

[0370]

该一种或多种另外的金属与第一材料、第二材料或者一种或多种其他另外的材料中的至少一种接触。

[0371]

在一些实施例中,该一种或多种另外的金属不同于第一和/或第二金属并且选自ni、ti、v、cr、fe、co、cu、zn、ga、rb、sr、y、zr、nb、mo、tc、ru、ro、pd、ag、cd、in、sb、sn、cs、ba、la、ce、pr、nd、w、os、ir、au、pb、bi、ra、u、pt、au。

[0372]

在一些实施例中,该一种或多种另外的金属呈氧化物、氢化物、卤化物、络合物或簇的形式。

[0373]

在一些实施例中,通过在真空中蒸发或经由其他材料沉积方法,诸如经由例如物理气相沉积(pvd)方法,诸如化学气相沉积(cvd)、物理气相沉积、或热气相沉积或等离子体增强cvd、或阴极电弧沉积、电子束pvd、蒸发沉积、近空间升华、脉冲激光沉积、或脉冲电沉积,将该一种或多种另外的金属沉积到表面上。可以通过一系列非真空方法涂覆材料,包括升华、喷涂、浸涂、旋涂、绘涂、轮转凹版涂覆、湿浸渍、浆料、使用有机金属簇前体、还原沉积沉淀、无电沉积、反胶束合成、树枝状聚合物载体合成。

[0374]

在一些实施例中,通过还原或氧化将该一种或多种另外的金属沉积到表面结构上。还原或氧化可以以化学或电化学方式进行。

[0375]

在一些实施例中,导电流体包含该一种或多种另外的金属,并且当施加电流或偏压时,该一种或多种另外的金属电化学地沉积在表面结构中的至少一些上。在一些实施例中,电流或偏置电压是形成复合物的电流或偏置电压。在一些实施例中,在形成复合物的电流或偏置电压之前施加电流或偏置电压。

[0376]

在一些实施例中,导电流体包含该一种或多种另外的金属盐,并且当施加电流或偏置电压时,该一种或多种另外的金属电化学地沉积在边缘和/或顶点处。

[0377]

在一些实施例中,表面结构包括包含复合物材料的表面子结构。

[0378]

在一些实施例中,表面结构在表面结构上形成均匀、不连续的阵列。

[0379]

在一些实施例中,表面结构呈重复图案。

[0380]

在一些实施例中,表面结构是尺寸均匀的。

[0381]

在一些实施例中,表面结构均匀地布置。可替代地,表面结构随机地布置在支撑基底上。

[0382]

在一些实施例中,阵列或每个阵列是几何排布的均匀图案。在一些实施例中,阵列或每个阵列是一个或多个表面结构的组的连续序列图案。

[0383]

在一些实施例中,该一个或多个表面结构具有以下中的一种或多种:

[0384]

i.与支撑基底的表面相同或不同或不相似的高度,

[0385]

ii.相对于一个或多个其他表面结构相同或不同或不相似的几何形状,

[0386]

iii.具有规则或不规则的几何形状,

[0387]

iv.彼此等距或不等距地间隔开,

[0388]

v.具有相同或不同或不相似的密度,

[0389]

vi.所述一个或多个表面结构的组包含i-v中任一项的多个表面结构。

[0390]

在一些实施例中,表面结构包含表面结构的电隔离区域和/或空间隔离区域。

[0391]

在一些实施例中,表面结构具有基本上相似的高度,使得表面结构的远端是基本上平面的。

[0392]

在一些实施例中,表面结构是基本上平面的,使得到表面(例如反电极表面)的距离在表面结构的阵列上是基本上均匀的。

[0393]

在一些实施例中,一个或多个表面结构包含远端部分,所述远端部分与所述一个或多个表面结构延伸的表面间隔最大,所述远端部分具有尖的或峰的或尖钉的或顶点的或尖端的或脊的形式。

[0394]

在一些实施例中,表面结构的截面积沿着与支撑基底的顶表面正交的轴线减小。在一些实施例中,表面结构具有沿着与支撑基底的顶表面正交的平面的三角形、凸形、半圆形或乳头状截面。在一些实施例中,表面结构的上部在顶点处具有约90

°

或更小的角度。在一些实施例中,表面结构是尖锐的尖端或脊。在一些实施例中,表面结构是棱锥形的、圆锥形的、脊形的、峰形的、尖形的、柱状的、正五面体、平顶五面体、五边形、或六边形或其组合。任何此类结构可以具有边缘、顶点、脊、或者两个或更多个此类特征的任何组合。在一些实施例中,表面结构沿着平行于支撑基底的顶表面的平面具有基本上三角形、基本上圆形或圆顶形、或基本上正方形的截面。

[0395]

在一些实施例中,表面结构的顶端或远端与表面结构的底端或近端相比具有基本上相似或减小的宽度,其中远端和近端是相对于表面结构所关联或从其突出的支撑基底的表面而言的。

[0396]

在一些实施例中,表面结构在其接合支撑基底处的宽度在约1nm至约5000μm之间。在一些实施例中,表面结构在其接合支撑基底处的宽度在约5nm至约5000μm之间。在一些实施例中,约20nm至约5000μm、约40nm至约4000μm、约55nm至约3000μm、约75nm至约2500μm、约100nm至约4000μm、约250nm至约3500μm、约20nm至约3500μm、约2nm至约4000μm、约20nm至约2500μm、约20nm至约4000μm、约20nm至约3000μm、或约20nm至约2000μm。在一些实施例中,表面结构在其接合支撑基底处的宽度是约5nm至约750μm、约5nm至约500μm、约5nm至约100μm。

[0397]

在一些实施例中,纳米尺度上的表面结构的宽度是约25nm。在一些实施例中,微米尺度上的表面结构的宽度是约50μm。在一些实施例中,纳米尺度上的表面结构的宽度是约

250nm。在一些实施例中,纳米尺度上的表面结构的宽度是约750nm。在一些实施例中,纳米尺度上的表面结构的宽度可以是约25nm、或低至约1nm

[0398]

在一些实施例中,表面结构在其接合支撑基底处的宽度在微米尺度上是约1μm至约5000μm。在一些实施例中,微米尺度上的表面结构的宽度是约50μm。

[0399]

在一些实施例中,表面结构在其接合支撑基底处的长度在微米尺度上是约1μm至约5000μm。在一些实施例中,微米尺度上的表面结构的长度是约50μm。

[0400]

在一些实施例中,表面结构在其接合支撑基底处的宽度在纳米尺度上是约2nm至约5000nm。在一些实施例中,纳米尺度上的表面结构的宽度是约250nm。

[0401]

在一些实施例中,表面结构在其接合支撑基底处的长度在纳米尺度上是约2nm至约5000nm。在一些实施例中,纳米尺度上的表面结构的长度是约250nm。

[0402]

在一些实施例中,表面结构的高度(即突出到支撑基底或支撑基底表面之外或之上的高度)在约1nm至约5000μm之间。在一些实施例中,表面结构的高度(即突出到支撑基底或支撑基底表面之外或之上的高度)在约5nm至约5000μm之间。在一些实施例中,表面结构的高度是约40nm至约4000μm、约55nm至约3000μm、约75nm至约2500μm、约100nm至约4000μm、约250nm至约3500μm、约20nm至约3500μm、约2nm至约4000μm、约20nm至约2500μm、约20nm至约4000μm、约20nm至约3000μm、或约20nm至约2000μm。在一些实施例中,表面结构的高度是约1nm至约750μm、约1nm至约500μm、或约1nm至约100μm。

[0403]

在一些实施例中,表面结构在其接合支撑基底处的高度在微米尺度上是约1μm至约500μm。在一些实施例中,微米尺度上的表面结构的高度是约50μm。

[0404]

在一些实施例中,表面结构在其接合支撑基底处的高度在纳米尺度上是约5nm至约5000nm。在一些实施例中,纳米尺度上的表面结构的长度是约250nm。

[0405]

在一些实施例中,表面结构包含微米尺度上的基础宽度和/或长度,例如约1μm至约500μm。在一些实施例中,表面结构包含微米尺度上的高度,例如约1μm至约500μm。在一些实施例中,表面结构的尖端在纳米或微米尺度上,例如约1nm至约1000μm。

[0406]

在一些实施例中,表面结构以大于100/cm2存在于支撑体的表面上。

[0407]

在一些实施例中,微米尺度上的表面结构以这样的密度提供,使得每平方厘米提供约180,000至约1,800个顶点或尖端,以提供功能表面或在其上形成功能表面。在一些实施例中,微米尺度上的表面结构以这样的密度提供,使得每平方厘米提供约18,000个顶点或尖端,以提供功能表面或在其上形成功能表面。

[0408]

在一些实施例中,表面结构以每平方厘米约1至约2000个顶点或尖端(例如在毫米尺度上)、每平方厘米约1至约1000个、约1至约500个、约1至约100个的密度提供。

[0409]

在一些实施例中,纳米尺度上的表面结构以这样的密度提供,使得每平方厘米提供约160,000,000至约16,000,000,000个顶点或尖端,以提供功能表面或在其上形成功能表面。在一些实施例中,纳米尺度上的表面结构以这样的密度提供,使得每平方厘米提供约1,600,000,000个顶点或尖端,以提供功能表面或在其上形成功能表面。在一些实施例中,表面结构以每平方厘米50,000,000,000,000个表面结构或尖端的密度提供。

[0410]

在一些实施例中,表面结构形成有平行或基本上平行的侧壁。在一些实施例中,表面结构形成有成角度的侧壁,终止于如本文所描述的峰或顶点。在一些实施例中,当穿过表面结构的截面测量时,由在峰或顶点处交汇的侧壁形成角度。在一些实施例中,此种角度基

本上是约0

°

至约180

°

、或约5

°

至约175

°

、或约20

°

至约90

°

、或小于约90

°

、或约50

°

。在一些实施例中,角度可以作为用于形成表面结构的下层基底或母版的各向异性蚀刻的结果而形成,例如对于硅约54.7

°

。

[0411]

在一些实施例中,复合物至少部分地形成于表面结构的边缘和/或顶点处。

[0412]

例如,在一个实施例中,其中结构具有四方棱锥形状,顶点是锥的点,而边缘是当面上升到顶点时相邻面相交的那些点。类似地,作为另一说明性实例,其中结构是圆顶形的,圆顶的顶部点可以是顶点,但是结构将不包括边缘,因为界定圆顶的侧面的壁是连续圆形的。

[0413]

在一些实施例中,金属间化合物至少部分地形成于表面结构的边缘和/或顶点处。

[0414]

在一些实施例中,合金至少部分地形成于表面结构的边缘和/或顶点处。

[0415]

在一些实施例中,边缘和/或顶点是功能表面。

[0416]

在一些实施例中,功能表面位于表面结构的顶点处或其附近。

[0417]

在一些实施例中,功能表面位于表面结构的顶点处或其附近,并且其中每个表面结构的顶点的宽度在约1nm至约5000μm之间。在一些实施例中,每个表面结构的顶点或尖端在原子尺度上,例如单个原子。在一些实施例中,在约10nm至约10μm之间、或约20nm至约2μm、或约30nm至约1μm。在一些实施例中,约1nm至约1000nm、或约1nm至约500nm、或约1nm至约100nm、或约1nm至约50nm。每个表面结构的顶点的宽度小于其接合支撑基底处。

[0418]

在一些实施例中,功能表面在表面结构的顶点处或其附近,并且其中表面结构的顶点彼此隔开约5nm至约1000μm;约10nm至约1000μm;约25nm至约1000μm;约5nm至约750μm;约5nm至约500μm;约5nm至约100μm,顶点至顶点。在一些实施例中,约5nm至约2000nm;约5nm至约1000nm;约5nm至约500nm,顶点至顶点。

[0419]

在一些实施例中,边缘和/或顶点占小于约50%、小于约40%、小于约30%、小于约20%、小于约10%、小于约1%、小于约0.01%、小于约0.001%、小于约0.0001%、小于约0.00001%、小于约0.0000001%的表面积。在一些实施例中,当从上方观察时,边缘和/或顶点占约0.00000001%或约0.000001%至约50%的结构的表面积。在一些实施例中,当从上方观察时,边缘顶点占约0.0001%至约50%的结构的表面积。在一些实施例中,当从上方观察时,边缘顶点占约0.1%至约50%的结构的表面积。

[0420]

在一些实施例中,功能表面占小于约50%、小于约40%、小于约30%、小于约20%、小于约10%、小于约1%、小于约0.01%、小于约0.001%、小于约0.0001%、小于约0.00001%、小于约0.0000001%的表面积。在一些实施例中,当从上方观察时,边缘和/或顶点占约0.00000001%或约0.000001%至约50%的结构的表面积。在一些实施例中,当从上方观察时,边缘顶点占约0.0001%至约50%的结构的表面积。在一些实施例中,当从上方观察时,边缘顶点占约0.1%至约50%的结构的表面积。

[0421]

在一些实施例中,导电流体包含水和/或有机溶剂。在一些实施例中,有机溶剂选自醇(例如乙醇)、醚、乙腈、乙酸乙酯、丙酮和/或dmso(二甲基亚砜)。

[0422]

在一些实施例中,导电流体是溶液。

[0423]

在一些实施例中,导电流体包含电解质。

[0424]

在一些实施例中,电解质选自一种或多种缓冲液、盐(例如nacl)、碱金属、或酸和碱溶液(例如h2so4、hno3、naoh、koh)。

[0425]

在一些实施例中,盐包含卤化物离子和/或金属离子(例如nacl、铜2 离子)。

[0426]

在一些实施例中,电解质的浓度是约0.05m至约20m。在一些实施例中,电解质的浓度是约0.1m至约15m。在一些实施例中,电解质的浓度是约0.1m至约12m。

[0427]

在一些实施例中,溶液包含具有碱金属氯离子和铜2 离子的缓冲溶液。

[0428]

在一些实施例中,导电流体具有低于100℃的温度。在一些实施例中,温度低于约90℃、低于约80℃、低于约70℃、低于约60℃、低于约30℃、低于20℃。

[0429]

在一些实施例中,可以在表面结构之间沉积惰性或钝化层。在一些实施例中,惰性或钝化层的厚度可以是表面结构的高度的约5%和约95%。在一些实施例中,钝化层沉积在支撑基底上并覆盖表面结构的下部且使顶部暴露。在一些实施例中,施加电流或电压以聚焦电荷密度(电压或电流)的步骤导致去除表面结构上部的功能表面上的钝化层。

[0430]

在一些实施例中,该方法包括参比电极。参比电极可以用于监测和控制第一电极处的电压。

[0431]

在第二十七方面,提供了进行反应的方法,该方法包括使第一、第二、第三、第四、第五、第六、第七、第八、第十六、第十七、第十八、第十九、第二十或第二十一方面的阵列或通过第九、第十、第十一、第十二、第十三、第十四、第十五、第十九、第二十、第二十二、第二十三、第二十四、第二十五或第二十六方面的方法形成的阵列与至少一种反应性物质接触,其中阵列充当催化剂。

[0432]

在一些实施例中,反应包含呈气态或液态的活性物质。

[0433]

在第二十八方面,一种进行电化学反应的方法,该方法包括在导电流体中的第一、第二、第三、第四、第五、第六、第七、第八、第十六、第十七、第十八、第十九、第二十或第二十一方面的电催化剂阵列或通过第九、第十、第十一、第十二、第十三、第十四、第十五、第十九、第二十、第二十二、第二十三、第二十四、第二十五或第二十六方面的方法形成的电催化剂阵列与反电极之间施加电流。

[0434]

为了避免疑问,以下是第二十四或第二十五方面的实施例。

[0435]

在一些实施例中,反应包含呈气态或液态的活性物质。

[0436]

在一些实施例中,导电液体可以是活性物质。

[0437]

在一些实施例中,电化学反应选自氢化、脱氢、重整和氧化反应。

[0438]

在一些实施例中,电化学反应选自从水中析氢,从水中析氧,从水中析氢,从质子析氢,氢氧化成水,氢氧化成质子,氢氧化成过氧化氢,氧还原成水,氧还原成过氧化物,二氧化碳成一氧化碳,二氧化碳成甲醇,二氧化碳成羧酸(例如,甲酸),二氧化碳成醛和/或酮,二氧化碳成甲烷、乙烷、丙烷和/或至多c21的更高级碳链,甲烷氧化成甲醇,氮成肼,氮成氨,氨裂解成氢和氮,甲烷成甲醇,硝酸盐成氮,或硝酸盐成氨。

[0439]

在一些实施例中,反应包含呈气态或液态的活性物质。

[0440]

在一些实施例中,导电液体是活性物质。

[0441]

在一些实施例中,活性物质可以是穿过导电液体的气体。

[0442]

在一些实施例中,气体可以选自空气、氢气、氧气、氮气、甲烷、一氧化碳和/或二氧化碳或空气、或其任何两种或更多种的混合物。

[0443]

在一些实施例中,活性物质可以是液体,例如水、甲醇、乙醇、丙醇、丙酮、氨、液体短链烃(例如至多c

21

)。

[0444]

在一些实施例中,当活性物质是水时,导电溶液优选地也是具有电解质或有机溶剂的水。

[0445]

在一些实施例中,该方法可以包括参比电极。

[0446]

在一些实施例中,反电极的形状可以反映表面结构的形状。在一些实施例中,反电极包含与电催化剂阵列互逆形式的表面结构。在一些实施例中,反电极包含尺寸或几何形状或图案与电催化剂阵列不同的表面结构。

[0447]

在一些实施例中,反电极可以包含如先前方面和实施例中所定义的支撑基底和表面结构。

[0448]

在一些实施例中,反电极由选自由以下项组成的组的材料形成:惰性导电材料、导电材料、金属、pt、金、碳、石墨、石墨烯、碳纤维、碳纳米管、富勒烯、或导电聚合物诸如聚吡咯(ppy)、聚丙氨酸(pa)、或聚乙炔(pacetylene)。

[0449]

在一些实施例中,反电极(a)相对于表面结构处于固定的取向,或(b)附接至电极阵列,或(c)保持在使阵列的表面结构之间的距离差最小化的取向,或(d)在阵列的上表面之上,或(e)包括3d表面特征,该3d表面特征以促进电荷密度(电压或电流)在电催化剂阵列上的定位的方式配置。

[0450]

在一些实施例中,反电极平行于电催化剂阵列。

[0451]

在一些实施例中,在反电极或参比电极与电催化剂之间建立的电势差在约-20v与 20v之间。在一些实施例中,在约-1v与 1v之间。在一些实施例中,电势差在约-200mv与-1v之间。在一些实施例中,对于氧化,电势差在约0mv与1.8v之间。

附图说明

[0452]

将仅通过实例并参考以下附图来描述本披露内容的优选实施例:

[0453]

图1示出了未处理的电极a-e的sem图像,示出了表面结构的形状。

[0454]

图2示出了edx分析,表明在未预处理的样品2中出现pt峰(2.05kev处),并且在预处理的样品4中出现新的“金”肩(2.22kev处)。

[0455]

图3示出了样品1-5的sem图像。

[0456]

图4示出了指示氢气产生的还原区域中的亚微米电极(样品1至5)的线性扫描伏安图。

[0457]

图5示出了在涉及氧的还原的区域中亚微米电极(样品1至5)的线性扫描伏安图。

[0458]

图6示出了氧化区域中亚微米电极(样品1至5)的线性扫描伏安图,示出了(a)氧气产生和(b)氧化镍还原的区域。

[0459]

图7示出了对应于在pt涂覆的镍的预处理之后出现的

‘

锌’信号的区域的eds数据。a是预处理之后的镍对照,b是预处理之后的pt涂覆的镍。

[0460]

图8示出了对应于在au涂覆的镍的预处理之后出现的

‘

锌’信号的区域的eds数据。a是预处理之后的镍对照,b是预处理之后12m的au涂覆的镍,c是预处理之后6m的au涂覆的镍,d是预处理之后0.5m的au涂覆的镍。

[0461]

图9示出了未预处理的样品25和预处理的样品26-28的sem图像。

[0462]

图10示出了co涂覆的样品25-28在与氧气产生相关的区域中的线性扫描伏安图。

[0463]

图11示出了co涂覆的样品25-28在与氧还原相关的区域中的线性扫描伏安图。

[0464]

图12示出了在预处理之前(实线)和之后(虚线)的co/ni电极的eds数据,其中圆圈指示6.4kev处的峰的位置。

[0465]

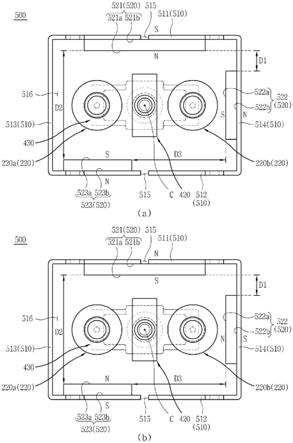

图13(包括13a、13b、13c、13d、13e、13f、13g、13h、13i、13j、13k、13l)示出了本发明的阵列的示意图。图13h、13i、13j、13k、13l示出了预处理之前和之后的阵列的实施例。

[0466]

图14示出了在预处理之前(a和c)和预处理之后(b和d),250nm

×

250nm表面结构(a和b)和750nm

×

750nm表面结构(c和d)的预处理对涂覆有10nm pt的镍电极的影响的实例。

具体实施方式

[0467]

本发明涉及阵列的开发,例如用作催化剂。特别地,本发明提供了一种阵列,其具有支撑基底、从支撑基底的表面突出的由第一材料形成或涂覆有第一材料的表面结构。第二金属沉积在表面结构中的至少一些上。第一材料和第二材料至少部分地形成复合物、或合金或金属间化合物。

[0468]

本发明可替代地提供了一种阵列,其包含支撑基底、从支撑基底的表面突出的由第一材料形成或涂覆有第一材料的表面结构。第二材料沉积在表面结构中的至少一些上,使得第二材料与第一材料接触。第一材料、第二材料或第一材料和第二材料是导电的或半导电的。第一材料和第二材料至少部分地形成复合物。

[0469]

本发明可替代地提供了一种阵列,其包含支撑基底,该支撑基底包含从支撑基底的表面突出的表面结构;和复合物材料,其在表面结构的至少一部分上形成。复合物材料是第一材料和第二材料的电解反应产物。第一材料、第二材料或第一材料和第二材料是导电的或半导电的。

[0470]

本发明可替代地提供了一种催化剂阵列,其包含支撑基底、从支撑基底的表面突出的表面结构、在每个表面结构上的表面子结构。表面子结构包含复合物材料。复合物材料在催化剂阵列的预处理期间由至少第一材料和第二材料形成。与预处理之前的该第一材料和第二材料的混合物相比,该复合物材料展现出改变的电子结构。

[0471]

本发明可替代地提供了一种催化剂阵列,其包含支撑基底,该支撑基底包含从支撑基底的表面突出的表面结构;和复合物材料,其在表面结构的至少一部分上形成。复合材物料是第一材料和第二材料的电解反应产物。表面结构包含高度小于100微米至约10微米并且具有约10微米至约100微米的基本尺寸的棱锥形结构;和/或高度是约1000nm至约1nm并且直径是约1000nm至约1nm的圆形或椭圆形圆顶形状结构。

[0472]

本发明可替代地提供了一种催化剂阵列,其包含支撑基底、从支撑基底的表面突出并与支撑基底成一体的表面结构。表面结构包含由至少第一材料和第二材料形成的复合物材料。与第一材料和第二材料的混合物相比,复合物材料展现出改变的电子结构。

[0473]

本发明可替代地提供了一种阵列,其包含支撑基底、从支撑基底的表面突出的由第一材料形成或涂覆有第一材料的表面结构、第二材料,第二材料沉积在表面结构中的至少一些上使得第二材料与第一材料接触。第一材料、第二材料或第一材料和第二材料是导电的或半导电的。第一材料、第二材料或第一材料和第二材料的电子结构的轨道重叠存在变化。

[0474]

本发明可替代地提供了一种形成阵列的方法。该方法包括在导电流体中的第一电极与第二电极之间施加电流。第一电极包含支撑基底、从支撑基底的表面突出的表面结构

和第二材料,该支撑基底由第一材料形成或涂覆有第一材料,该第二材料沉积在表面结构中的至少一些上与第一材料接触。第一材料、第二材料或第一材料和第二材料是导电的或半导电的。所施加的电流密度足以至少在第一材料和第二材料的界面处形成复合物。

[0475]

本发明可替代地提供了一种制造复合物的方法。该方法包括使电流穿过包含边缘和/或顶点以及在边缘和/或顶点处的第一材料和第二材料的结构。第一材料和第二材料是接触的。第一材料和/或第二材料是导电的或半导电的。边缘和/或顶点处的电流密度足以在第一材料和第二材料的界面处形成复合物。

[0476]

本发明可替代地提供了一种预处理催化剂阵列的方法。该方法包括在导电流体中的第一电极与第二电极之间施加电流,该电流足以在第一电极、第二电极、或第一电极和第二电极两者上由第一材料和第二材料形成复合物。催化剂阵列包含第一电极、第二电极、或第一电极和第二电极两者。

[0477]

本发明可替代地提供了一种形成合金阵列的方法。该方法包括在导电流体中的第一电极与第二电极之间施加电流。第一电极包含支撑基底、从支撑基底的表面突出的由第一合金组分形成或涂覆有第一合金组分的表面结构、第二合金组分,该第二合金组分沉积在表面结构上。所施加的电流密度足以在表面结构处至少部分地形成第一合金组分和第二合金组分的合金。合金阵列在第一电极处形成。

[0478]

本发明可替代地提供了一种形成阵列的方法。该方法包括在导电流体中的第一电极与第二电极之间施加电流。第一电极包含支撑基底、从支撑基底的表面突出的由第一材料形成或涂覆有第一材料的表面结构、第二材料,该第二材料沉积在表面结构上使得第二材料与第一材料接触。第一材料、第二材料或第一材料和第二材料是导电的或半导电的。当不再施加电流时,所施加的电流密度足以使第一材料和第二材料的外部电子的能量畸变。

[0479]

本发明可替代地提供了一种预处理催化剂阵列的方法。该方法包括提供催化剂阵列,使电解质溶液与催化剂阵列接触,并在电压和电流下对阵列施加特定时间段的偏压以形成预处理的阵列。与施加偏压之前的材料相比,预处理阵列中的材料具有改变的电子结构。在该方法中,阵列包括支撑基底、从支撑基底的表面突出的由第一材料形成或涂覆有第一材料的表面结构、第二材料,该第二材料沉积在表面结构中的至少一些上使得第二材料与第一材料接触。

[0480]

本发明可替代地提供了一种进行反应的方法。该方法包括使本发明的阵列或通过本发明的方法形成的阵列与至少一种反应性物质接触。该阵列充当催化剂。

[0481]

本发明可替代地提供了一种进行电化学反应的方法。该方法包括在本发明的电催化剂阵列或通过本发明的方法形成的电催化剂阵列与导电流体中的反电极之间施加电流。

[0482]

本技术的诸位发明人先前已经对具有表面结构形式的表面拓扑的电极进行了工作,例如参见wo 2018106128。诸位发明人现在已经出人意料地发现,在将多种材料施用至具有表面结构的阵列表面并且施加相对高的电流作为“预处理步骤”的情况下,材料的特性改变。

[0483]

在一些情况下,已经经历该预处理的阵列的能量色散x射线光谱(例如,eds、edx、edxs、xeds、edxa、edxma、xps)分析示出出人意料的偏移,使得eds软件指示存在不同的元素。虽然明显没有形成不同的元素,但是该偏移看起来指示材料的外部电子的能量已经畸变,使得eds软件认为电磁发射现在更接近不同元素的特性。能量色散x射线光谱(eds)分析

看起来表明形成了新物质(本文称为复合物、金属间化合物或合金)。因此,能量色散x射线光谱示出,当预处理步骤已经完成并且不再施加电流时,复合物/合金具有改变的电子结构和/或第一材料、第二材料或第一材料和第二材料的电子结构的轨道重叠的变化和/或第一材料和第二材料的外部电子的能量存在畸变。

[0484]

在一些情况下,sem分析还示出表面结构的变化。然而,在一些情况下,eds和/或sem成像均未示出显著的变化,但是当将阵列用作电催化剂时,线性扫描或循环伏安法示出与由未经历过预处理步骤的相同材料制成的电催化剂相比,反应的活化能和/或动力学和/或总能量的变化,证明材料仍然经历了复合物、金属间化合物或合金的变化。

[0485]

该“预处理”步骤经由在导电流体(例如,碱性支撑电解质,典型地0.5m-12m koh)中的2-电极设置(例如阴极和阳极)或3-电极设置(使用参比电极)来实现。这2个电极中的至少一个包括形貌(例如表面结构)。在相同发明人们的专利申请(例如wo 2018/106128)中可以理解的是,存在由形貌引起的电压和/或电流聚集效应(即所施加的电流和/或所测量的电压不均匀地施加在整个表面上)。出人意料地,当将相对高的电流施加至阵列时,取决于所使用的材料,将构成或施加至结构的材料组合以形成复合物、合金或金属间化合物,而不是对形貌具有预期的有害影响(诸如结构的损失或其他分解)。

[0486]

当在本文中使用时,术语“复合物(composite)”意指作为具有不同的特性的两种或更多种材料的组合的材料(例如包括电子的:外部电子的能量的稳定性、选择性、活性、畸变,或物理的:硬度、抗冲击性、磨损、热特性)或者两种或更多种单独的母体材料的不同形貌。例如,这不仅仅是两种或多种材料的分层。

[0487]

作为实例,预处理步骤可以在基础金属层(支撑结构和表面结构)上进行,随后的层(金属和非金属、第二材料和一种或多种另外的材料)沉积(例如通过蒸发、电化学沉积,或通过轰击或电化学循环的后处理)在表面上。表面结构上的表面形貌(表面结构)可以包含一系列尖锐的尖端或脊,优选地全部具有相同的高度并且优选地具有尖锐的尖端。在导电环境(例如浓koh溶液)内在第一电极与第二电极之间施加相对高的电流,导致电流和电压聚集在尖端的顶点处,并且导致主要在尖端处的材料(金属和非金属)的局部混杂(合金化、熔合、或形成复合物)。该方法允许通过调节原子定位(例如分层)组成、形貌、电流密度、电压、溶液电阻和时间来控制杂化/复合物/合金材料的形成程度。应理解的是:

[0488]

·

双金属催化剂展现出独特的电子和化学特性,其通常在选择性、活性和稳定性方面比母体金属提高[1],另外,

[0489]

·

至和离开于尖端的扩散可以高达扁平电极的1,000,000倍。[2]

[0490]

作为结果,本文所描述的组合产生催化表面,在该催化表面上,活性区域以有序的方式精确地位于最活性位点的顶点。而且,这些结构基本上相同,这克服了电极表面朝向特定区域偏置的问题,并且整个电极表面显示出均匀平衡的高性能催化活性。

[0491]

通过预处理步骤产生的阵列可以在多种反应中用作负载型催化剂或用作电催化剂。

[0492]

所使用的材料

[0493]

是否形成复合物、合金或金属间化合物取决于形成或涂覆表面结构的材料和沉积在表面结构上的第二材料。将对本领域技术人员显而易见的是,为了形成复合物、合金或金属间化合物,第一材料和第二材料将是不同的。

[0494]

在一些情况下,第一与第二材料之间的差异可以仅仅是晶体结构。在一些实施例中,第一材料是具有第一晶体结构的第一金属,并且第二材料是具有不同晶体结构的与第一金属相同的金属。

[0495]

第一材料和第二材料中的至少一种是导电的或半导电的。

[0496]

在一些实施例中,第一材料是金属。在此类情况下,金属形成表面结构或被施用至表面结构。支撑基底也可以由相同的金属形成。支撑基底和表面结构由相同金属形成的此种布置使得制造相对简单。

[0497]

在一些实施例中,第一材料和第二材料都是金属。在此类情况下,相信会形成合金或金属间化合物。将对本领域技术人员显而易见的是,合金或金属间化合物也可以由第一金属和为非金属(诸如碳)的第二材料形成。

[0498]

在形成合金阵列的情况下,第一合金组分和第二合金组分可以选自能够形成合金的第一材料、第二材料、第一金属或第二金属,其中第一合金组分和第二合金组分中的至少一种是金属。在一些实施例中,第一合金组分是金属。能够与金属形成合金的非金属元素将是本领域技术人员已知的;它们包括(但不限于)准金属(诸如碳、硅、磷)。本文中关于第一材料、第二材料和一种或多种另外的材料的描述,例如层的厚度、表面积和应用区域的描述,也适用于第一合金组分和第二合金组分。

[0499]

在一些实施例中,第二材料是s区元素(周期表的第1族和第2族)、p区元素(周期表的第13族、第14族、第15族、第16族或第17族,不包括第18族-惰性气体)或d区金属过渡金属。在一些实施例中,该一种或多种另外的材料选自碱金属(第1族)、碱土金属、过渡金属、准金属。其他第一材料和第二材料可以是单一元素例如c或s或si、有机金属化合物诸如卟啉、或碳质材料例如石墨烯、富勒烯(诸如巴基球或碳纳米管)。

[0500]

第二材料可以通过还原或氧化沉积、掺入或包埋到表面结构上。还原或氧化可以以化学或电化学方式进行。

[0501]

可以经由物理气相沉积方法,诸如化学气相沉积(cvd)、物理气相沉积、或热气相沉积或等离子体增强cvd涂覆的材料(例如气体)。另外,阴极电弧沉积、电子束pvd、蒸发沉积、近空间升华、脉冲激光沉积、脉冲电沉积。可以通过一系列非真空方法涂覆的材料,包括升华、喷涂、浸涂、旋涂、绘涂、轮转凹版涂覆。

[0502]

第二层/材料也可以是有机化合物(例如自组装单层、绘涂层、喷涂层),其将通过使电流通过而热解到表面上。

[0503]

施用第二材料和一种或多种另外的材料的其他方法包括湿浸渍、浆料、使用有机金属簇前体、还原沉积沉淀、无电沉积、反胶束合成、树枝状聚合物载体合成。

[0504]

可以在预处理步骤之前和/或期间沉积第二材料。例如,导电流体可以包含第二材料(例如在溶液、混合物或鼓泡通过的气体中),并且当施加电流或偏置电压时,第二材料电化学地沉积在表面结构中的至少一些上、优选地沉积在结构的边缘和/或顶点上。以该方式,第二材料的沉积可以仅在预处理之前或在与预处理相同的步骤中进行,例如也使用施用于预处理步骤的电流或偏置电压以沉积第二材料,或使用更低的电流或偏置电压以沉积第二材料,随后斜坡式升高偏置电压或电流以进行预处理步骤。

[0505]

例如,当导电流体包含含碳气体或溶剂,例如co2、甲烷、乙烷、丙烷、甲酸、甲醛、丙酮、苯、甲苯、乙酸、乙醇、乙酸乙酯、含碳溶剂、醇、醛、酮、羧酸和/或相应的酸盐时,可以沉

积碳。可以沉积其他第二材料,例如在导电流体包含o2、o3、nh2、ar、n2的情况下。

[0506]

在一些实施例中,导电流体包含第二材料,并且当施加电流时,第二材料电化学地沉积在边缘和/或顶点处。为避免疑问,对“沉积”的提及应被视为包括包埋或掺入。

[0507]

测定结构

[0508]

参考图13,其示出了本发明的阵列的示意图。

[0509]

在图13a中,表面结构x由第一材料1形成并且与支撑基底s成一体。第二材料2作为层沉积在整个表面结构和支撑表面上。y处示出了复合物或合金或金属间化合物。

[0510]

在图13b中,表面结构x涂覆有第一材料1。表面结构x与支撑结构s成一体。第二材料2作为层沉积在整个表面结构和支撑表面上。

[0511]

图13c,表面结构x由第一材料1形成。表面结构x是与支撑基底s不同的材料。第二材料2作为均匀层沉积在整个表面结构和支撑基底上。此种基本上一致的层深度可以用诸如用阵列的旋转的e-束沉积的技术实现。y处示出了复合物或合金或金属间化合物。在该实施例中,表面结构和支撑基底都是导电材料,使得表面结构电接触。

[0512]

在图13d中,第二材料作为具有变化厚度的层沉积在整个表面结构和支撑基底上。该类型的层可以用诸如无旋转的阵列的e-束沉积或磁控溅射的技术实现。

[0513]

在图13e中,第二材料沉积在表面结构的边缘和/或顶点处。该类型的层可以通过电化学沉积实现。这将在下面进一步讨论。

[0514]

在图13f中,在表面结构上沉积另外的材料3。示出另外的材料3沉积在第二材料2的顶部。

[0515]

在图13g中,示出了圆顶形表面结构x,其由第一材料1形成,并且第二材料2基本上沉积在圆顶形表面结构x的顶部或圆顶部分上。材料2的沉积可以经由本文概述的任何方法进行。

[0516]

在图13h中,示出了具有表面结构x的基底s,其可以由与基底s相同的材料、或不同的材料形成,如本文所描述的(即如图13c中所示出的)。在一些实施例中,沉积材料1的第一层和材料2的第二层,随后沉积材料n的另外的或多个层。在一些实施例中,材料1、2和n的第一、第二和另外的或多个层可以是如本文所描述的相同或不同的材料。另外的材料n的另外的层或多个层可以包含如本文所描述的任何数量的材料,诸如高达约500个层的材料n,所有这些材料可以是如本文所描述的相同或不同的材料。

[0517]

图13h示出了如本文所描述的预处理之前和之后的实例实施例。例如,顶部结构可以是在进行预处理方法之前的如以上所描述的结构(诸如形成如本文所描述的复合物或合金或金属间化合物的预处理方法)。图13h中的箭头指示预处理方法,并且图13h中的下部结构示出预处理方法之后的相同结构。在该实例中,复合物或合金或金属间化合物y(示出为阴影区域)基本上形成于表面结构x的顶点处,并且可以形成于材料1、2和n的多个层的一些或全部边界处。

[0518]

在图13i至13l中,示出了具有表面结构x的基底s。第一材料1示出为表面结构x。第二材料2、2’或2”示出为基本上朝向表面结构x的尖端或顶点定位,并且可以是材料的连续或不连续的膜或层。可替代地,第二材料2、2’或2”可以作为一系列粒子、原子、纳米结构或更小的表面结构提供。另外的材料3可以作为层沉积在第二材料2、2’或2”上,然而应理解的是,另外的材料3可以以其他形式(诸如不连续膜、或作为粒子)提供。

[0519]

图13l特别示出了由第一材料1形成的基底s和表面结构x。多个不同的第二材料2、2’或2”(在此分别由不同的形状表示,即圆顶2、正方形2’和三角形2”)基本上朝向表面结构x的尖端或顶点提供。这些第二材料可以是相同或不同的材料,并且以与本文所描述的相同或不同的形状或构型或晶体结构提供。在该实例中提供了另外的材料3(包括第二材料),然而,应当理解的是,该另外的材料3是任选的。可替代地,如以上所描述的,另外的材料3可以作为不连续层或作为粒子提供。

[0520]

图13i至l中的箭头表示从第一条件至第二预处理条件的转变,其中示出复合物或合金或金属间化合物y形成为阴影区域y(即在如本文所描述的预处理方法之后)。应理解的是,取决于所使用的材料,复合物或合金或金属间化合物y可以在1与2、2’或2”的界面处形成。

[0521]

图13i至13l示出了不同的第二材料的实例(每个第二材料由不同的形状表示,即圆顶2、正方形2’、或三角形2”),以及不同的第二材料可以如何散布或放置在表面结构x上,并且还可以在空间上彼此隔离。第二材料2、2’或2”可以经由诸如另外的材料3的覆盖材料电连接,或者可以经由表面结构1、或经由底层材料(未示出)电连接。

[0522]

支撑结构提供基础,表面结构定位在该基础上,使得表面结构从支撑结构突出,例如,表面结构从支撑结构上的均匀不连续阵列突出。如以上所讨论的,支撑结构和表面结构可以是相同或不同的材料。

[0523]

在一些实施例中,表面结构与支撑基底是一体的和/或一体地形成的和/或是与支撑基底相同的材料。在一些实施例中,表面结构也可以由第一材料制成。

[0524]

可替代地,表面结构可以施加至支撑基底,并且可以是不同的材料。

[0525]

在支撑基底是与表面结构不同的材料的情况下,支撑基底可以包含聚合物、陶瓷、金属、二氧化硅、或玻璃。

[0526]

表面结构必须电接触以用作电极。如果没有另外的电接触,这可以通过支撑基底是导电材料来实现。

[0527]

金属

[0528]

本发明特别可用于形成合金或金属间化合物。在第一材料是合金并且第二材料是金属或能够形成合金的材料的情况下形成这些。

[0529]

合金可以高度可用于催化和其他应用。例如,已经发现“外来”合金虽然通常难以形成,但已用于催化。

[0530]

在本发明的特别有益的实施例中,本发明可以提供在已经高度反应性的催化或电催化剂的反应性位点处形成的复合物、合金或金属间化合物。由于电压和/或电流聚集在结构处,这些电极的拓扑结构已经示出使电催化剂具有高反应性。现在在本技术中描述的预处理步骤可以进一步提高该反应性。

[0531]

在本发明的方面中,提供了一种阵列,其包含支撑基底和从支撑基底的表面突出的表面结构。表面结构由第一金属形成或涂覆有第一金属。第二金属沉积在表面结构中的至少一些上。第一金属和第二金属至少部分地形成合金。

[0532]

在本发明的另一方面,提供了一种形成阵列的方法,其包括在导电流体中的第一电极与第二电极之间施加电流。第一电极包含支撑基底和从支撑基底的表面突出的由第一金属形成或涂覆有第一金属的表面结构。第二金属沉积在表面结构上。在第一电极与第二

电极之间施加的电流密度足以在表面结构处至少部分地形成合金。

[0533]

在本发明的另一方面,提供了一种预处理阵列的方法。该方法包括在导电流体中的第一电极与第二电极之间施加电流,该电流足以在第一电极、第二电极、或第一电极和第二电极两者上由第一金属和第二金属形成金属间化合物。阵列包含第一电极、第二电极、或第一电极和第二电极两者。在一些实施例中,第一电极和/或第二电极包含支撑基底、从支撑基底的表面突出的表面结构和第二金属,该支撑基底由第一金属形成或涂覆有第一金属,该第二金属沉积在表面结构中的至少一些上,形成第一金属与第二金属之间的界面。

[0534]

如以上所述的,由诸位发明人完成的先前的工作证明了在表面结构的边缘和/或顶点处的电流聚集效应。因此,认为合金至少部分地形成在表面结构的边缘和/或顶点处。实例部分中提供的sem图像支持了该点。特别地,这在图14中示出,对于250nm

×

250nm(图14a和b)和750nm

×

750nm(图14c和d)pt涂覆的镍阵列,在预处理之前(图14a和c)和预处理之后(图14b和d)。图14b示出了顶点处的结构变化,并且图14d示出了顶点处的“蘑菇”效应。这些子结构包含复合物/合金并且在预处理步骤期间形成。

[0535]

在一些实施例中,复合物或合金或金属间化合物在第一与第二材料之间的界面处形成。复合物或合金或金属间化合物可以形成于顶层处,或者形成于第一、第二和/或另外的层内的层处,使得其影响表面处的催化。

[0536]

在一些实施例中,第一金属和/或第二金属和/或一种或多种另外的金属选自过渡金属或后过渡金属。在一些实施例中,第一金属和/或第二金属和/或该一种或多种另外的金属选自ni、ti、v、cr、fe、co、cu、zn、ga、rb、sr、y、zr、nb、mo、tc、ru、ro、pd、ag、cd、in、sb、sn、cs、ba、la、ce、pr、nd、w、os、ir、au、pb、bi、ra、u、pt和au。

[0537]

在一些实施例中,第一材料是ni并且第二材料是pt,或者第一材料是pt并且第二材料是ni。在一些实施例中,第一金属选自ni、cu、zn、co、al和ti,并且第二金属选自pt、co、au、ni、ag、ti、cr、cu、mg、mn、fe和zn。在一些实施例中,第一金属是ni,并且第二金属选自pt、co、或au。

[0538]

在一些实施例中,第二金属和/或一种或多种另外的金属呈氧化物、氢化物、卤化物、氢氧化物、盐、碳化物、有机金属络合物、络合物、合金或簇的形式。

[0539]

在一些实施例中,通过在真空中蒸发经由物理气相沉积(pvd)方法将第二金属和/或一种或多种另外的金属沉积到表面上,该方法包括:经由热丝对覆盖层金属进行电子束、脉冲激光沉积、溅射、磁控溅射和物理蒸发。

[0540]

在一些实施例中,通过还原或氧化将第二金属和/或一种或多种另外的金属沉积到表面结构上。还原或氧化可以以化学或电化学方式进行。

[0541]

在一些实施例中,导电流体包含第二金属和/或一种或多种另外的金属,并且当施加电流时,第二金属和/或一种或多种另外的金属电化学地沉积在表面结构中的至少一些上、优选地沉积在结构的边缘和/或顶点上。以该方式,第二和/或一种或多种另外的金属的沉积可以仅在预处理之前或在与预处理相同的步骤中进行,例如也使用施用于预处理步骤的电流以沉积第二金属和/或另外的金属,或者使用更低的电流以沉积第二金属和/或一种或多种另外的金属,随后斜坡式升高偏压/电压或电流以进行预处理步骤。

[0542]

在该布置中,第二金属和/或另外的金属作为金属盐存在于导电溶液中,例如卤化物、乙酸盐(例如乙酸盐或三氟乙酸盐)、硫酸盐、硝酸盐、或氨基盐。例如,如果要沉积铂,所

使用的盐可以是氯化铂(iv)、pt(ii)br、pt(ii)i、二氨基四氯化铂(iv),对于银的实例是agcl3、agno3,对于金的实例是aucl、aui、aubr3、乙酸银、三氟乙酸银,对于铜的实例是氯化铜、硫酸铜、硝酸铜,对于锌的实例是硫酸锌、氯化锌,对于铁的实例是氯化铁,对于钨的实例是氯化钨,但可以使用其他盐。

[0543]

导电溶液/流体中金属盐的浓度可以是约0.0001至约10m、或约0.0001m至约5m、或约0.0001m至约2m。

[0544]

在预处理步骤中使用的高电流密度和在表面结构的顶点和/或边缘处或附近的电压/电流的聚集允许第二金属和/或一种或多种另外的金属以更高的密度在顶点和/或多个顶点和/或边缘处还原沉积。这提供了在预处理步骤中选择性地将合金/复合物定位在表面结构上的方法。所施加的电压也是高度还原的,因此该方法将允许同时还原和合金化不同金属的组合。该方法提供了位点选择功能化、合金化和通过在顶点和/或多个顶点中的反应性位点处选择性地施加一种或多种金属而使所需的高价值金属的量最小化的组合。

[0545]

可替代地,可以经由物理气相沉积方法,诸如化学气相沉积(cvd)、物理气相沉积、或热气相沉积或等离子体增强cvd来涂覆材料。可替代地,可以经由阴极电弧沉积、电子束pvd、蒸发沉积、近空间升华、脉冲激光沉积、或脉冲电沉积来沉积材料。可以通过一系列非真空方法涂覆材料,包括升华、喷涂、浸涂、旋涂、绘涂、轮转凹版涂覆、湿浸渍、浆料、使用有机金属簇前体、还原沉积沉淀、无电沉积、反胶束合成、树枝状聚合物载体合成。

[0546]

小室参数

[0547]

在第一电极与第二电极之间施加的平均电流相对较高,将高于通常用于电化学反应的电流。此外,如以上所讨论的,认为电流聚集在表面结构的边缘和/或顶点处,因此边缘和/或顶点处的电流密度甚至更高

[0548]

在一些实施例中,在第一电极与第二电极之间施加的电流作为在第一电极和/或第二电极上的平均值,足以形成复合物或合金或金属间化合物。在一些实施例中,在第一电极与第二电极之间施加的电流是在第一电极和/或第二电极上的至少约0.1a/cm2、至少约0.2a/cm2、至少约0.3a/cm2、至少约0.5a/cm2、至少约0.7a/cm2、至少约1a/cm2、或至少约1.5a/cm2的平均值。

[0549]

在一些实施例中,在第一电极与第二电极之间施加的电流是在第一电极和/或第二电极上的平均值,并且小于约500a/cm2、小于约100a/cm2、小于约50a/cm2、小于约20a/cm2、小于约15a/cm2、小于约10a/cm2、小于约8a/cm2、小于约5a/cm2、小于约4a/cm2、小于约3a/cm2、小于约2a/cm2。

[0550]

在一些实施例中,在第一电极与第二电极之间施加的电流是在第一电极和/或第二电极上约0.1至约500a/cm2、约0.1至约50a/cm2、约0.1至约20a/cm2、约0.2至约20a/cm2、约0.2至约15a/cm2、约0.5至约500a/cm2、约0.5至约50a/cm2、约0.5至约20a/cm2、约0.5至约10a/cm2、约0.5至约8a/cm2、约0.5至约5a/cm2、约0.5至约4a/cm2、约1至约4a/cm2的平均值。

[0551]

然而,由于电流和/或电压聚集在边缘和/或顶点处,在第一电极和/或第二电极上的足以形成复合物/合金的平均电流和/或电压将取决于表面结构的尺寸和/或它们的边缘和/或顶点的锐度。例如,由于聚集在边缘和/或顶点处的高电流密度,更小的表面结构需要更低的电流,而更大的表面结构需要更高的电流,因为聚集在边缘和/或顶点处的电流密度更小。

[0552]

在一些实施例中,在第一电极与第二电极之间施加的电流基本上是恒定的,或斜坡式上升和/或下降、或脉冲。

[0553]

提及施加偏压或偏置电压应视为电偏压或施加还原或氧化电压。

[0554]

在一些实施例中,在第一电极与第二电极之间建立的电势差足以形成复合物或合金或金属间化合物。在一些实施例中,在第一电极与第二电极之间建立的电势差可以在约-20v与 20v之间、在约-10v与 10v之间、在约-5v与 5v之间、在约-1v与 1v之间。

[0555]

在一些实施例中,在第一电极与第二电极之间建立的电势差在约 /-20v与 /-0.5v之间(例如在约 20v与 0.5v之间或在约-20v与-0.5v之间)。在一些实施例中,在约 /-10v与 /-0.5v之间。在一些实施例中,在 /-7v与 /-0.5v之间。在一些实施例中,在 /-6v与 /-1v之间。

[0556]

然而,可以通过例如改变流体的电导率(例如改变电解质的浓度)、和/或在第一电极与第二电极之间添加膜、和/或增加电极之间的距离来改变电阻。

[0557]

预处理步骤中的第二电极

[0558]

在预处理步骤中使用的第二电极可以是与第一电极相同或相似的结构,例如具有表面结构,或者可以是标准电极。合适的标准电极将是本领域技术人员已知的。

[0559]

第二电极可以是扁平的、线状的、或其他形状。然而,在第二电极是不同形状的情况下,优选的是,它与第一电极有足够的距离,使得预处理在第一电极上是均匀的。在例如导线非常接近第一电极的情况下,预处理可以仅发生在第一电极的一部分中。

[0560]

可以选择第二电极使得它不是预处理方法中的速率限制步骤,例如第二电极的尺寸可以大于第一电极。

[0561]

预处理步骤的计时

[0562]

在一些实施例中,在形成阵列的方法中,施加电流持续足以形成复合物或合金或金属间化合物的时间。时间将随着电流量和第一材料、第二材料和一种或多种另外的材料以及表面结构的尺寸和形状而变化。

[0563]

与更小的电流和/或电压相比,更大的电流和/或电压可以施加更短的时间以形成复合物或合金或金属间化合物。

[0564]

如以上所讨论的,表面结构的尺寸和形状改变聚集在边缘和/或顶点处的电流和/或电压。更小的结构和/或更尖的边缘和/或顶点将比更大的结构和/或具有更圆边缘和/或顶点的结构需要更少的处理时间以形成复合物或合金或金属间化合物。

[0565]

一些第一材料、第二材料和一种或多种另外的材料比其他材料更具反应性和/或传导性,因此也将改变施加电流以形成复合物或合金或金属间化合物的时间。

[0566]

在一些实施例中,在形成电催化剂阵列的方法中,施加电流持续至少约1秒、至少约1分钟、至少约5分钟、至少约10分钟、约0.5小时。在一些实施例中,在形成阵列的方法中,施加电流持续约1秒至约1周、约1秒至约24小时、约1分钟至约24小时、约5分钟至约24小时、约10分钟至约24小时、约0.5小时至约24小时。在一些实施例中,在形成阵列的方法中,施加电流持续约1小时至约12小时。

[0567]

在一些实施例中,预处理步骤可以进行多次。例如,在其间循环的多次预处理,任选地在其间进一步添加材料。另外,每种材料的后处理或预处理步骤可以通过cv退火或离子掺入(例如li)或原子轰击(例如k、b、p)进行。

[0568]

第二材料和/或一种或多种另外的材料的位置

[0569]

第二材料与第一材料接触以便形成复合物或合金或金属间化合物。在一些实施例中,第二材料在第一材料上形成层。在一些实施例中,第二材料在第一材料上形成间断层。在一些实施例中,第二材料沉积在表面结构中的至少一些上使得其包埋或掺入第一材料中,例如在第一材料是多孔的情况下,第二材料沉积在孔中。对“沉积”的提及应被视为包括包埋或掺入。

[0570]

在一些实施例中,第二材料、第三材料、或随后的/另外的材料在表面结构上形成结构,其中每个表面结构包括彼此接触的一种、两种、或更多种不同的材料。例如,参见图13。第二材料、第三材料、或其他随后的材料可以沉积成均匀层或厚度变化的层。它们可以沉积在不同区域或连续区域中。唯一的限制是在至少两种不同材料之间存在界面,无论它们可以是完全不同的材料还是具有不同晶体结构的相同材料,但是其中使电流通过层将导致电子结构或轨道结构的变化,其通过在电流通过之前和之后(即预处理)阵列的线性扫描伏安图的变化而展现出来。

[0571]

层的厚度

[0572]

在一些实施例中,第二材料和/或一种或多种另外的材料沉积为表面结构上的层。在一些实施例中,层具有从约0.2nm至约100,000nm的厚度。在一些实施例中,层具有从约1个原子至约200nm的厚度。在一些实施例中,层具有从约1nm与150nm的厚度。在一些实施例中,层具有从约1nm至100nm、约1nm至80nm、约1nm至50nm、约1nm至40nm、约1nm至30nm、约1nm至20nm、约1nm至约15nm、约5nm至约15nm的厚度。

[0573]

在一些实施例中,第二材料和/或一种或多种另外的材料层的厚度大于0nm但小于约500微米、大于0nm但小于约1000nm、大于0nm但小于约500nm、大于0nm但小于约200nm、大于0nm但小于约150nm、大于0nm但小于约100nm、大于0nm但小于约80nm、大于0nm但小于约50nm、大于0nm但小于约40nm、大于0nm但小于约30nm、大于0nm但小于约20nm、或大于0nm但小于约15nm。

[0574]

在一些实施例中,第二材料和一种或多种另外的材料的合并厚度是约1原子至约1mm。在一些实施例中,第二材料和一种或多种另外的材料的合并厚度是约1原子至约100μm。在一些实施例中,第二材料和一种或多种另外的材料的合并厚度是约1原子至约50μm。上限将随着所施加的电流而变化。

[0575]

由第二材料和一种或多种另外的材料覆盖的表面积和区域

[0576]

在一些实施例中,第二材料和/或一种或多种另外的材料沉积为基本上覆盖支撑基底的整个上表面的层,即当从上方观察时,约100%的支撑基底和表面结构。

[0577]

在其他实施例中,第二材料或一种或多种另外的材料选择性地沉积在表面结构的边缘和/或顶点处。这可以节省成本,特别是在第二材料或一种或多种另外的材料是昂贵的情况下,例如贵金属。这可以以将对本领域技术人员显而易见的各种方式实现。例如,可以将掩蔽层(例如自组装单层(sam))施用至支撑基底和表面结构,并且然后施加电压以从结构的边缘和/或顶点选择性地解吸sam。这描述于例如wo2018/106128中。然后可以仅在暴露的边缘和/或顶点处施用第二材料。在另外的实例中,(如在wo 2018/106128中使用铂所证明的)可以通过电化学沉积将材料选择性地施用至边缘和/或顶点,即使没有掩蔽步骤

[0578]

在一些实施例中,当从上方观察时,第二材料和/或该一种或多种另外的材料沉积

到约100%至约0.0000001%的结构上。在一些实施例中,当从上方观察时,第二材料沉积到小于约100%至约0.0001%的表面上。在一些实施例中,当从上方观察时,第二材料沉积到约50%至约0.000001%的结构上。在一些实施例中,当从上方观察时,第二材料沉积到约50%至约0.0001%的表面上。在一些实施例中,当从上方观察时,第二材料沉积到约30%至约0.0001%的阵列的表面上。在一些实施例中,当从上方观察时,第二材料沉积到约10%至约0.1%的表面上。

[0579]

在一些实施例中,第二材料和/或该一种或多种另外的材料沉积在小于约50%、小于约40%、小于约30%、小于约20%、小于约10%、小于约1%、小于约0.01%、小于约0.001%、小于约0.0001%、小于约0.00001%、或小于约0.000001%的表面积上。将显而易见的是,最低可能的表面积是支撑结构上的单个原子。

[0580]

在一些实施例中,当从上方观察时,第二材料/金属和/或该一种或多种另外的材料沉积到约100%至约0.0000001%的结构上。在一些实施例中,当从上方观察时,第二材料/金属沉积到小于约100%至约0.0001%的表面上。在一些实施例中,当从上方观察时,第二材料/金属沉积到约50%至约0.000001%的结构上。在一些实施例中,当从上方观察时,第二材料/金属沉积到约50%至约0.0001%的表面上。在一些实施例中,当从上方观察时,第二材料/金属沉积到约30%至约0.0001%的阵列的表面上。在一些实施例中,当从上方观察时,第二材料/金属沉积到约10%至约0.1%的表面上。

[0581]

在一些实施例中,第二材料/金属和/或该一种或多种另外的材料沉积在小于约50%、小于约40%、小于约30%、小于约20%、小于约10%、小于约1%、小于约0.01%、小于约0.001%、小于约0.0001%、小于约0.00001%、或小于约0.000001%的表面积上。将显而易见的是,最低可能的表面积是支撑结构上的单个原子。少量的第二材料和/或一种或多种另外的材料可以被认为是掺杂剂。

[0582]

第三材料和更多材料

[0583]

在一些实施例中,一种或多种不同于第一材料和/或第二材料的另外的材料并且沉积在表面结构中的至少一些上。

[0584]

在一些实施例中,该一种或多种另外的材料与连续层或间断层中的第一材料和/或第二材料和/或其他一种或多种另外的材料接触。在一些实施例中,该一种或多种另外的材料沉积在表面结构中的至少一些上使得其包埋或掺入第一材料和/或第二材料和/或一种或多种另外的材料中,例如在材料是多孔的情况下,该一种或多种另外的材料沉积在孔中。因此,对“沉积”的提及应被视为包括包埋或掺入。

[0585]

在一些实施例中,该一种或多种另外的材料选自聚合物、有机化合物、无机化合物、金属。该一种或多种另外的材料可以选自s区元素(周期表的第1族和第2族)、p区元素(周期表的第13族、第14族、第15族、第16族或第17族)或d区金属、过渡金属中的一种或多种。该一种或多种另外的材料可以选自碱金属(第1族)、碱土金属、过渡金属、准金属中的一种或多种。例如,该一种或多种另外的材料选自c、o、b、as、p、ga、al、i、li、bi、at、si、xe、n、au、pt、gaas、gap、gan、gas、cat、cas、i、br中的一种或多种。

[0586]

在一些实施例中,存在一种与一千种之间的另外的材料。在一些实施例中,存在一种与五十种之间的另外的材料。在一些实施例中,存在一种与二十种之间的另外的材料。在一些实施例中,存在一种与十种之间的另外的材料。在一些实施例中,存在一种与五种之间

的另外的材料。在一些实施例中,存在一种的另外的材料。在一些实施例中,存在两种的另外的材料。在一些实施例中,存在三种的另外的材料。在一些实施例中,存在四种的另外的材料。在一些实施例中,存在五种的另外的材料。在一些实施例中,存在六种的另外的层。在一些实施例中,存在七种的另外的层。在一些实施例中,存在八种的另外的层。在一些实施例中,存在九种的另外的层。在一些实施例中,存在十种的另外的层。在一些实施例中,存在1000种的另外的层。

[0587]

在一些实施例中,第一材料、第二材料和一种或多种另外的材料都是不同的材料。在一些实施例中,第一材料、第二材料和一种或多种另外的材料中的一些是相同的,例如第一材料和另外的材料是相同的并且第二材料是不同的(材料的交替堆叠)。

[0588]

在一些实施例中,沉积该一种或多种另外的材料,使得其与第二材料接触。在一些实施例中,沉积该一种或多种另外的材料,使得其与第一材料接触。在一些实施例中,沉积该一种或多种另外的材料,使得其与第一材料和第二材料接触。

[0589]

该一种或多种另外的材料可以沉积到表面上或通过对于第一材料和/或第二材料或金属描述的技术掺入。可替代地,可以经由物理气相沉积(pvd)方法,诸如化学气相沉积(cvd)、物理气相沉积、或热气相沉积或等离子体增强cvd来涂覆材料。可替代地,可以经由阴极电弧沉积、电子束pvd、蒸发沉积、近空间升华、脉冲激光沉积、脉冲电沉积来沉积材料。可以通过一系列非真空方法涂覆材料,包括升华、喷涂、浸涂、旋涂、绘涂、轮转凹版涂覆、湿浸渍、浆料、使用有机金属簇前体、还原沉积沉淀、无电沉积、反胶束合成、树枝状聚合物载体合成。

[0590]

该一种或多种另外的材料可以在预处理步骤之前和/或期间或预处理步骤之后沉积或掺入或包埋。可以使用少量的该一种或多种另外的材料,例如作为掺杂试剂/掺杂剂。

[0591]

可以在如对于第二材料或第二金属所描述的预处理步骤之前或期间沉积或掺入该一种或多种另外的材料。例如,导电流体可以包含该一种或多种另外的材料(例如溶液、混合物或鼓泡通过的气体),并且当施加电流或偏压时,该一种或多种另外的材料电化学地沉积/掺入在至少一些表面结构上。以该方式,该一种或多种另外的材料的沉积可以仅在预处理之前或在与预处理相同的步骤中进行,例如也使用施用于预处理步骤的电流或偏置电压以沉积该一种或多种另外的材料,或使用更低的电流或偏压以沉积该一种或多种另外的材料,随后斜坡式升高偏置电压或电流以进行预处理步骤。

[0592]

例如,当导电流体包含含碳气体或溶剂,例如co2、甲烷、乙烷、丙烷、甲酸、甲醛、丙酮、苯、甲苯、乙酸、乙醇、乙酸乙酯、含碳溶剂、醇、醛、酮、羧酸和/或相应的酸盐时,可以沉积或掺入碳。可以沉积/掺入其他另外的材料,例如在导电流体包含o2、o3、nh2、ar、n2中的任何一种或多种的情况下。在一些实施例中,导电流体包含该一种或多种另外的材料,并且当施加电流时,该一种或多种另外的材料电化学地沉积在边缘和/或顶点处。

[0593]

可以在预处理步骤之后(在形成复合物或合金之后)沉积或掺入该一种或多种另外的材料。例如,在形成复合物/合金之后,可以在阵列上进行扩散或离子注入。对于少量的一种或多种另外的材料(例如一种或多种掺杂剂)尤其如此。一种或多种另外的材料/掺杂剂包括c、o、b、as、p、ga、al、i、li、bi、at、si、xe、n、au、pt、gaas、gap、gan、gas、cat、cas、i、br中的一种或多种。

[0594]

在一些实施例中,该一种或多种另外的材料是金属。在一些实施例中,不同于第一

金属和/或第二金属的该一种或多种另外的金属并且选自ni、ti、v、cr、fe、co、cu、zn、ga、rb、sr、y、zr、nb、mo、tc、ru、ro、pd、ag、cd、in、sb、sn、cs、ba、la、ce、pr、nd、w、os、ir、au、pb、bi、ra、u、pt、au中的一种或多种。在一些实施例中,该一种或多种另外的金属呈氧化物、氢化物、卤化物或络合物或簇的形式。

[0595]

在一些实施例中,该一种或多种另外的材料通过对于第一和/或第二金属描述的技术沉积到表面上。

[0596]

表面结构的形状、尺寸和布置

[0597]

在一些实施例中,表面结构在表面结构上形成均匀、不连续的阵列。表面结构可以是尺寸均匀的和布置均匀的,或者可替代地表面结构可以随机布置在支撑基底上。

[0598]

在一些实施例中,表面结构可以形成表面结构的重复图案或阵列或一系列图案或阵列。

[0599]

在一些实施例中,阵列或每个阵列可以形成几何布置的支撑结构的均匀图案,例如作为一个或多个表面结构的组的连续序列图案。

[0600]

在一些实施例中,表面结构可以包含表面结构的电隔离区域和/或空间隔离区域。例如,表面结构的离散区域或表面结构的阵列可以位于支撑基底上,在电学上和/或空间上分离。在示例实施例中,表面结构的每个离散区域可以包含不同的形状和/或材料。

[0601]

在一些实施例中,表面结构具有基本上相似的高度,使得表面结构的远端是基本上平面的,和/或它们是基本上相同的形状。

[0602]

在一些实施例中,表面结构是基本上平面的,使得到表面(例如反电极表面)的距离在表面结构的阵列上是基本上均匀的。换句话说,在一些实施例中,表面结构的阵列可以从支撑基底的表面以均匀的高度从支撑基底突出。

[0603]

在一些实施例中,一个或多个表面结构可以与支撑基底的表面具有相同或不同或不相似的高度、相对于其他一个或多个表面结构具有相同或不同或不相似的几何形状、具有规则或不规则的几何形状、彼此具有相等或不等的间隔、具有相同或不同或不相似的密度、或以上的任何组合。

[0604]

在一些实施例中,表面结构的截面积沿着与支撑基底的顶表面正交的轴线减小。在一些实施例中,一个或多个表面结构包含远端部分,所述远端部分与所述一个或多个表面结构延伸的表面间隔最大。远端部分可以是尖的或峰的或尖钉的或顶点的或尖端的或脊的形式。可替代地,远端部分可以是圆顶或圆形形式或截面,或沿着与支撑基底的顶表面正交的平面的三角形、棱锥形、凸形、半圆形、圆顶或乳头状截面。

[0605]

在一些实施例中,如本文所描述的,表面结构的上部在顶点或远端处可以具有约90

°

或更小的角度。

[0606]

在一些实施例中,表面结构可以是尖锐的尖端或脊,并且可以采取棱锥形的、圆锥形的、脊形的、峰形的、尖形的、柱状的、正五面体、平顶五面体、五边形、或六边形或其任何组合。任何此类结构可以具有边缘、顶点、脊、或者两个或更多个此类特征的任何组合。在一些实施例中,表面结构沿着平行于支撑基底的顶表面的平面具有基本上三角形、基本上圆形或圆顶形、或基本上正方形的截面。

[0607]

在一些实施例中,表面结构的顶端或远端可以具有与表面结构的底端或近端相比基本上相似或减小的宽度。在本文所描述的实例实施例中,远端和近端是相对于表面结构

所关联或从其突出的支撑基底的表面。

[0608]

在一些实施例中,表面结构在其接合支撑基底(即支撑基底的基部、或最靠近支撑基底表面的近端)处的宽度可以在约5nm至约5000μm之间。在一些实施例中,表面结构在其接合支撑基底处的宽度是约40nm至约4000μm;约55nm至约3000μm、约75nm至约2500μm、约100nm至约4000μm、约250nm至约3500μm、约20nm至约3500μm、约2nm至约4000μm、约20nm至约2500μm、约20nm至约4000μm、约20nm至约3000μm、约20nm至约2000μm。在一些实施例中,表面结构在其接合支撑基底处的宽度是约5nm至约750μm、约5nm至约500μm、约5nm至约100μm。

[0609]

在一些实施例中,微米尺度上的表面结构的宽度可以是约50μm。在一些实施例中,纳米尺度上的表面结构的宽度可以是约250nm。在一些实施例中,纳米尺度上的表面结构的宽度可以是约750nm。在一些实施例中,纳米尺度上的表面结构的宽度可以是约25nm、或低至约1nm。

[0610]

在一些实施例中,表面结构在其接合支撑基底处的宽度在微米尺度上可以是约5μm至约5000μm。在一些实施例中,微米尺度上的表面结构的宽度可以是约50μm。

[0611]

在一些实施例中,表面结构在其接合支撑基底处的长度在微米尺度上可以是约5μm至约5000μm。在一些实施例中,微米尺度上的表面结构的长度可以是约50μm。

[0612]

在一些实施例中,表面结构在其接合支撑基底处的宽度在纳米尺度上可以是约2nm至约5000nm。在一些实施例中,纳米尺度上的表面结构的宽度可以是约250nm。

[0613]

在一些实施例中,表面结构在其接合支撑基底处的长度在纳米尺度上可以是约2nm至约5000nm。在一些实施例中,纳米尺度上的表面结构的长度可以是约250nm。

[0614]

在一些实施例中,表面结构的高度(即突出到支撑基底或支撑基底表面之外或之上的高度)可以在约5nm至约5000μm之间。在一些实施例中,约40nm至约4000μm、约55nm至约3000μm、约75nm至约2500μm、约100nm至约4000μm、约250nm至约3500μm、约20nm至约3500μm、约2nm至约4000μm、约20nm至约2500μm、约20nm至约4000μm、约20nm至约3000μm、或约20nm至约2000μm。在一些实施例中,表面结构的高度是约1nm至约750μm、约1nm至约500μm、或约1nm至约100μm。

[0615]

在一些实施例中,表面结构在其接合支撑基底处的高度在微米尺度上可以是约1μm至约500μm。在一些实施例中,微米尺度上的表面结构的高度可以是约50μm。

[0616]

在一些实施例中,表面结构在其接合支撑基底处的高度在纳米尺度上可以是约5nm至约5000nm。在一些实施例中,纳米尺度上的表面结构的长度可以是约250nm。

[0617]

在一些实施例中,表面结构可以包含微米尺度上的基础宽度和/或长度,例如约1μm至约500μm。在一些实施例中,表面结构可以包含微米尺度上的高度,例如约1μm至约500μm。在一些实施例中,如本文所描述的表面结构的尖端可以在纳米尺度上,例如约1nm至约10000nm。在示例实施例中,如本文所描述的棱锥形或其他形状的表面结构可以包括成角度的侧壁,在微米尺度上产生相对更宽的基础区域,并且在纳米尺度上会聚成尖锐或变窄的脊或顶点。

[0618]

在本文所披露的任何实施例中,应当理解,支撑结构或支撑结构的阵列的高度、宽度和长度可以由所需的形状或尺寸来控制,诸如对于支撑结构的顶点或尖端或远端的特定角度。

[0619]

在一些实施例中,表面结构可以相对较大,例如在高度和/或宽度和/或长度上高

达约10cm。在此种实施例中,表面结构的顶点或尖端可以在微米或纳米尺度上,以使适当的电流聚集能够实现如本文所描述的预处理。

[0620]

在一些实施例中,微米尺度上的表面结构可以以这样的密度提供,使得每平方厘米提供约180,000至约1,800个顶点或尖端,以提供功能表面或在其上形成功能表面。在一些实施例中,微米尺度上的表面结构可以以低密度提供,使得每平方厘米提供约18,000个顶点或尖端,以提供功能表面或在其上形成功能表面。在一些实施例中,表面结构可以以每平方厘米约1至2000个、约1至约1000个、约1至约500个、或约1至约100个顶点或尖端的密度提供。

[0621]

在一些实施例中,纳米尺度上的表面结构可以以这样的密度提供,使得每平方厘米提供约160,000,000至约16,000,000,000个顶点或尖端,以提供功能表面或在其上形成功能表面。在一些实施例中,纳米尺度上的表面结构可以以这样的密度提供,使得每平方厘米提供约1,600,000,000个顶点或尖端,以提供功能表面或在其上形成功能表面。在一些实施例中,表面结构以每平方厘米50,000,000,000,000个表面结构或尖端(即5

×

10

13

个尖端或结构/cm2或1nm表面结构,相邻表面结构之间的间距是1nm)的密度提供。

[0622]

在一些实施例中,表面结构可以形成有平行或基本上平行的侧壁。在一些实施例中,表面结构可以形成有成角度的侧壁,终止于如本文所描述的峰或顶点或远端。在一些实施例中,当穿过表面结构的截面测量或观察时,可以由在峰或顶点处交汇的侧壁形成角度。此种角度可以是基本上约0

°

至约180

°

、或约5

°

至约175

°

、或约20

°

至约90

°

、或约50

°

。

[0623]

如本文所描述的表面结构的顶点或尖端或远端的角度可以作为用于形成表面结构的下层基底或母版的各向异性蚀刻的结果而形成,例如对于硅约54.7

°

。可以理解的是,此种方法依赖于下层基底的晶面的取向,并且可以提供提供顶点或峰或边缘的任何合适的角度。

[0624]

在一些实施例中,表面结构可以包含平顶或柱型形状,具有基本平行的侧壁,或具有如本文所描述的成角度的侧壁(例如平顶棱锥)。在示例实施例中,此种结构可以在微米或纳米或毫米尺度上,并且可以包含设置在所述表面结构的顶部上的另外的更小的子表面结构。

[0625]

边缘和顶点的尺寸/形状

[0626]

在一些实施例中,复合物、合金或金属间化合物至少部分地形成于表面结构的边缘和/或顶点处。

[0627]

认为即使在预处理步骤之前,表面结构的边缘和/或顶点超越表面结构或支撑基底的其他区域具有增加的反应性。因此,认为在边缘和/或顶点处形成复合物、合金或金属间化合物是特别有益的。虽然不希望受理论束缚,但认为在边缘和/或顶点处存在电压和/或电流聚集效应(即所施加的电流和/或所测量的电压不均匀地施加在整个表面上)。

[0628]

在一些实施例中,边缘和/或顶点可以是功能表面。在一些实施例中,功能表面可以位于表面结构的顶点处或其附近。

[0629]

在一些实施例中,功能表面可以位于表面结构的顶点处或其附近,并且其中每个表面结构的顶点的宽度在约1nm至约5000μm之间。在一些实施例中,每个表面结构的顶点或尖端可以在原子尺度上,例如单个原子。在一些实施例中,在约10nm至约10μm之间、或约20nm至约2μm、或约30nm至约1μm。在一些实施例中,约1nm至约1000nm、或约1nm至约500nm、

或约1nm至约100nm、或约1nm至约50nm。每个表面结构的顶点的宽度小于其接合支撑基底处。

[0630]

在一些实施例中,功能表面位于表面结构的顶点或其附近,并且其中表面结构的顶点彼此间隔开约1nm至约1000μm、约5nm至约1000μm、约10nm至约1000μm、约25nm至约1000μm、约5nm至约750μm、约5nm至约500μm、约5nm至约100μm,顶点至顶点。在一些实施例中,约5nm至约2000nm;约5nm至约1000nm;约5nm至约500nm,顶点至顶点。

[0631]

在一些实施例中,边缘和/或顶点占小于约50%、小于约40%、小于约30%、小于约20%、小于约10%、小于约1%、小于约0.01%、小于约0.001%、小于约0.0001%、小于约0.00001%、小于约0.0000001%的表面积。在一些实施例中,当从上方观察时,边缘和/或顶点占约0.00000001%或约0.000001%至约50%的结构的表面积。在一些实施例中,当从上方观察时,边缘顶点占约0.0001%至约50%的结构的表面积。在一些实施例中,当从上方观察时,边缘顶点占约0.1%至约50%的结构的表面积。

[0632]

在一些实施例中,功能表面占小于约50%、小于约40%、小于约30%、小于约20%、小于约10%、小于约1%、小于约0.01%、小于约0.001%、小于约0.0001%、小于约0.00001%、小于约0.0000001%的表面积。在一些实施例中,当从上方观察时,边缘和/或顶点占约0.00000001%或约0.000001%至约50%的结构的表面积。在一些实施例中,当从上方观察时,边缘顶点占约0.0001%至约50%的结构的表面积。在一些实施例中,当从上方观察时,边缘顶点占约0.1%至约50%的结构的表面积。

[0633]

导电流体

[0634]

导电流体将通常是液体,例如水和/或有机溶剂。如果液体在其纯形式(例如纯水)中导电性不足,则可以使用溶液,例如液体可以包含电解质。合适的电解质将是本领域技术人员已知的,例如,在一些实施例中,电解质选自一种或多种缓冲液、盐(例如nacl)、碱金属,或选自酸和碱溶液(例如h2so4、hno3、naoh、koh)。在一些实施例中,盐包含卤化物离子和/或金属离子(例如nacl、铜2 离子)。

[0635]

在一些实施例中,电解质的浓度是约0.05m至约20m。在一些实施例中,电解质的浓度是约0.1m至约15m。在一些实施例中,电解质的浓度是约0.1m至约12m。

[0636]

在一些实施例中,溶液包含缓冲溶液。缓冲溶液可能是有益的,以避免强酸或强碱条件。

[0637]

在一些实施例中,导电液体具有低于100℃的温度。在一些实施例中,温度低于约90℃、低于约80℃、低于约70℃、低于约60℃、低于约30℃、低于20℃。第一电极和/或第二电极在给定所使用的相对高的电流的情况下发出出人意料地少的热量。然而,如果导电液体的温度升高,则可以使用冷却使其降低至期望的温度。

[0638]

钝化层

[0639]

在一些实施例中,可以在表面结构之间沉积惰性或钝化层。在一些实施例中,惰性或钝化层的厚度可以是表面结构的高度的约10-6

%和约95%。在一些实施例中,钝化层沉积在支撑基底上并覆盖表面结构的下部且使顶部暴露。在一些实施例中,施加电流或电压以聚焦电荷密度(电压或电流)的步骤导致去除表面结构上部的功能表面上的钝化层。

[0640]

钝化层可以是已经允许生长的氧化物层,或通过应用化学氧化剂或经由反应离子蚀刻放置在那里的氧化物层。它也可以是自组装单层或通过旋涂、喷涂等施加的聚合物。

[0641]

用预处理步骤制备的催化剂的用途

[0642]

用预处理步骤制备的催化剂阵列可以用于各种反应。例如,在w.yu等人review of pt-based bimetallic catalysis:from model surfaces to supported catalysts[基于pt的双金属催化的综述:从模型表面到负载型催化剂],chem.rev.[化学评论]2012,112,5780-5817中讨论了它们用于的反应的范围。

[0643]

在一些实施例中,预处理的催化剂阵列用于选自氢化、脱氢、重整和氧化反应的反应。

[0644]

氢化可以包括c=c氢化、c=o氢化、n=o和c≡n氢化。脱氢反应可以包括n-h键断裂(例如氨脱氢)和/或c-h键断裂。含氧化合物(oxygenates)的重整可以包括醇和多元醇的重整。其他反应包括co氧化、水煤气变换反应和甲烷转化。

[0645]

在一些实施例中,反应选自从水中析氢,从水中析氧,从水中析氢,从质子析氢,氢氧化成水,氢氧化成质子,氢氧化成过氧化氢,氧还原成水,氧还原成过氧化物,二氧化碳成一氧化碳,二氧化碳成甲醇,二氧化碳成羧酸(例如,甲酸),二氧化碳成醛和/或酮,二氧化碳成甲烷、乙烷、丙烷和/或至多c21的更高级碳链,甲烷氧化成甲醇,氮成肼,氮成氨,氨裂解成氢和氮,甲烷成甲醇,硝酸盐成氮,硝酸盐成氨。

[0646]

在一些实施例中,反应包含呈气态或液态的活性物质。在一些实施例中,导电液体是活性物质。在一些实施例中,活性物质是穿过导电液体的气体。在一些实施例中,气体选自空气、氢气、氧气、氮气、甲烷、一氧化碳和/或二氧化碳或空气、或其任何两种或更多种的混合物。在一些实施例中,活性物质是液体。在一些实施例中,液体可以是水、甲醇、乙醇、丙醇、丙酮、氨、液体短链烃(例如至多c21)中的任何一种或多种。当活性物质是水时,导电溶液优选地也是具有电解质或有机溶剂的水。可以添加有机溶剂以帮助溶解或参与氧化或还原过程。

[0647]

电催化剂是催化剂在电化学反应中用作电极的特定类型的催化剂。电催化剂具有许多用途,包括燃料电池、水电解成氢气和化学合成。

[0648]

在本发明的特别有益的实施例中,本发明可以提供在已经高度反应性的电催化剂的反应性位点处形成的复合物、合金或金属间化合物。由于电流和/或电压聚集在表面结构处,这些电极的拓扑结构已经示出使电催化剂具有高反应性。现在在本技术中描述的预处理步骤可以进一步提高该催化活性。

[0649]

在本发明的方面中,提供了一种进行反应的方法,该方法包括使本发明的阵列或通过本发明的方法形成的阵列与至少一种反应性物质接触,其中阵列充当催化剂。

[0650]

在本发明的方面中,提供了一种进行电化学反应的方法。该方法包括在本文所描述的电催化剂阵列或通过本文所描述的方法形成的电催化剂阵列与导电流体中的反电极之间施加电流。

[0651]

在一些实施例中,电化学反应选自以下项中的任何一种或多种:氢化,脱氢,重整,氧化反应,从水中析氢,从水中析氧,从水中析氢,从质子析氢,氢氧化成水,氢氧化成质子,氢氧化成过氧化氢,氧还原成水,氧还原成过氧化物,二氧化碳成一氧化碳,二氧化碳成甲醇,二氧化碳成羧酸(例如,甲酸),二氧化碳成醛和/或酮,二氧化碳成甲烷、乙烷、丙烷和/或至多c21的更高级碳链,甲烷氧化成甲醇,氮成肼,氮成氨,氨裂解成氢和氮,甲烷成甲醇,硝酸盐成氮,硝酸盐成氨。

[0652]

对本领域技术人员将显而易见的是,催化剂也可以用于其他反应。例如,在w.yu等人review of pt-based bimetallic catalysis:from model surfaces to supported catalysts[基于pt的双金属催化的综述:从模型表面到负载型催化剂],chem.rev.[化学评论]2012,112,5780-5817中讨论了它们用于的催化剂合金和反应的范围。

[0653]

在一些实施例中,反应包含呈气态或液态的活性物质。在一些实施例中,导电液体可以是活性物质。在一些实施例中,活性物质可以是穿过导电液体的气体。在一些实施例中,气体可以选自空气、氢气、氧气、氮气、甲烷、一氧化碳和/或二氧化碳或空气、或其任何两种或更多种的混合物。在一些实施例中,活性物质可以是液体,例如水、甲醇、乙醇、丙醇、丙酮、氨、液体短链烃(例如至多c21)。当活性物质是水时,导电溶液优选地也是具有电解质或有机溶剂的水。可以添加有机溶剂以帮助溶解或参与氧化或还原过程。

[0654]

在一些实施例中,该方法可以包括参比电极。参比电极可以用于监测和控制工作电极(第一电极)处的电压。

[0655]

反电极进行电荷平衡氧化还原(氧化或还原)过程并补充电催化剂阵列处发生的氧化还原(氧化或还原)过程。

[0656]

反电极可以具有各种形式、形状和尺寸,包括:布、平片、穿孔片、纤维、网、或阵列(例如,棱锥形的阵列,锥体、棱锥形、圆锥形、或脊形的阵列)。

[0657]

在一些实施例中,反电极包含表面结构,诸如本文所描述的。在一些实施例中,反电极的形状可以反映表面结构的形状。在一些实施例中,反电极包含与电催化剂阵列互逆形式的表面结构。在一些实施例中,反电极包含尺寸或几何形状或图案与电催化剂阵列不同的表面结构。

[0658]

在一些实施例中,反电极可以包含如本文中所定义的支撑基底和表面结构。

[0659]

在一些实施例中,反电极由选自由以下项组成的组的材料形成:惰性导电材料、导电材料、金属、pt、金、碳、石墨、石墨烯、碳纤维、碳纳米管、富勒烯、或导电聚合物诸如聚吡咯(ppy)、聚丙氨酸(pa)、或聚乙炔(pacetylene)。用于反电极的合适材料对本领域技术人员将是显而易见的。

[0660]

在一些实施例中,反电极可以(a)相对于表面结构处于固定的取向,或可以(b)附接至电极阵列,或可以(c)保持在使阵列的表面结构之间的距离差最小化的取向,或可以(d)在阵列的上表面之上,或可以(e)包括3d表面特征,该3d表面特征以促进电荷密度(电压或电流)在电催化剂阵列上的定位的方式配置,诸如反映电催化剂阵列的尖端的一系列尖端。在一些实施例中,反电极平行于电催化剂阵列。

[0661]

在一些实施例中,在反电极或参比电极与电催化剂之间建立的电势差在约-20v与 20v之间。在一些实施例中,在约-1v与 1v之间。在一些实施例中,电势差在约-200mv与-1v之间。优选地,对于氧化,电势差在约0mv与1.8v之间。

[0662]

在一些实施例中,该方法包括参比电极。参比电极可以用于监测和控制作为电催化剂的工作电压。

[0663]

参考附图描述各种实施例。在整个附图和说明书中,相同的附图标记可以用于表示相同或相似的部件,并且可以省略其多余的描述。

[0664]

催化剂应用

[0665]

如以上所述的,本文所描述的装置和阵列可以用作电化学催化剂。然而,本公开内

容并不限于此。阵列可以用作更传统的催化剂,用于多种方法,诸如但不限于氢化、脱氢、重整和氧化。在此类用途中,微结构可以具有金属间材料,诸如如以上所描述的形成于其上的合金,或者微结构可以包括一种、两种、或更多种金属而不合金化,或者微结构可以包括氧化物、氢化物、卤化物、氢氧化物、碱金属、碱土金属、盐、碳化物、有机金属络合物、络合物、合金、或簇。

[0666]

即,结构可以包括单金属材料,诸如但不限于ag、au、co、cr、cu、fe、ga、ge、ir、mn、mo、ni、os、pt、pd、re、rh、ru、sn、ti、v、或w,其双金属材料,诸如但不限于ni/pt、ni/au、pt/au、pt/ag、pt/cu、pt/fe、pt/co、pt/cr、pt/sn、pt/ir、pt/mn、pt/mo、pt/pd、pt/re、pt/rh、pt/ru、pt/ti、pt/v、pt/w、pt/re、pt/os、pt/ru、或w/c。当然应理解的是,用本文所描述的预处理的结构化表面阵列可以实现某些材料/金属的低水平负载。在那些材料/金属是特别昂贵的材料/金属(即pt、pd和au)的情况下,低负载可以导致由预处理的催化剂介导的催化过程的成本节约增加。

[0667]

催化剂阵列的结构可以由第一金属、聚合物、或陶瓷制成。例如,表面结构可以由第一金属制备,并且由于如以上所描述的赋予的微结构,可以制备单一金属、高表面积催化剂。可替代地,基底可以是单独的材料,即不同的金属、聚合物、陶瓷等,然后在其上涂覆第一金属。催化剂还可以包括第二金属(或更多)作为双金属(或多金属)结构。在此类情况下,第二金属可以沉积在第一金属上或紧邻第一金属,使得每种金属可以执行催化功能。如以上所述的,第一金属和第二金属可以是相同的金属,但具有不同的金属晶体结构。例如,(111)晶体结构可以形成层中的一层,而(10)可以形成另一层。催化剂还可以包括具有与金属分离的催化或载体特性的基底。例如,基底可以是氧化铝基、二氧化硅基或二氧化钛基的陶瓷材料、或石墨材料。在一些实施例中,基底可以是γ-氧化铝。

[0668]

如本文所描述的制备阵列结构,并使其经受预先处理(pretreatment)/预处理(preconditioning),该预先处理/预处理包括使电流跨过整个装置的电压、电流密度、装置上的结构处的电流密度通过阵列,并持续足以预处理阵列并通过轨道重叠的变化来改变金属(或其他材料)的电子结构的时间。预先处理/预处理也取决于所采用的具体表面结构。

[0669]

表面结构(即微结构)提供影响催化的高表面积。因此,微结构改善了与用于催化的目标物质的接触,同时在催化完成之后允许更大的、可回收的物体。微结构化的单金属催化剂、双金属催化剂、或多金属催化剂可以用于间歇方法中,其中催化剂作为固体物体形成于反应器壁上或附着于反应器壁上或在反应器内。然后催化剂容易地从反应器壁或从反应溶液中可回收。

[0670]

微结构化的单金属催化剂、双金属催化剂、或多金属催化剂也可以用于流动方法中,其中催化剂形成于反应器的壁上、反应物流动通过的管状结构内、或作为反应物流动通过的高表面积系统的一部分。在一些实施例中,当微结构化的催化剂用于流动系统中时,反应物中的至少一种可以呈气相。

[0671]

因此,在另一方面,提供了一种催化剂阵列,其包含载体基底、从支撑基底的表面突出的由第一金属形成或涂覆有第一金属的表面结构。在此类实施例中,表面结构的截面积沿着与支撑基底的顶表面正交的轴线减小。在一些此类实施例中,表面结构具有沿着与支撑基底的顶表面正交的平面的三角形、凸形、半圆形或乳头状截面。在一些实施例中,表面结构的上部在顶点处具有约90

°

或更小的角度。在一些实施例中,表面结构是尖锐的尖端

或脊。在一些实施例中,表面结构是棱锥形的、圆锥形的、脊形的、峰形的、尖形的、柱状的、正五面体、平顶五面体、五边形、或六边形或其组合。任何此类结构可以具有边缘、顶点、脊、或者两个或更多个此类特征的任何组合。在一些实施例中,表面结构沿着平行于支撑基底的顶表面的平面具有基本上三角形、基本上圆形或圆顶形、或基本上正方形的截面。

[0672]

在其他实施例中,第二金属可以沉积在表面结构中的至少一些上以形成双金属催化剂结构。在一些此类实施例中,第二金属沉积在表面结构的边缘和/或顶点处。

[0673]

关于可以由微结构化的、预处理的催化剂催化的具体的一般反应,存在多种可能的情况。

[0674]

在此示出了一些。例如,在氧化铝或二氧化硅基底上的pt-ni、pt-co、pt-sn、pt-ru、pt-rh、pt-au、pt-fe、或pt-pd用于氢化反应,取决于所期望的反应是炔烃至烯烃氢化、烯烃至烷烃氢化、芳族化合物氢化、co至醛氢化、no和cn氢化。根据所选择的具体金属,可以如yu等人chem.rev.[化学评论]112,5780-5817(2012)中所描述的改进氢化反应的特异性。脱氢反应可以用双金属体系诸如pt/ni、pt/sn、pt/au、pt/bi、pt/re、pt/pd、pt/in和pt/fe进行。同上。甚至重整反应、co氧化反应、水煤气变换反应和甲烷转化反应也可以用预处理的阵列进行。

[0675]

具体实例可以包括可以在其上具有pt层的ni层上进行c=c氢化。ni层可以是基底,或者它可以是由不同材料形成的基底上的层。例如,基底可以是氧化铝、或更具体地γ-氧化铝基底。可能用于c=c氢化的其他金属组合包括在类似基底上的pt-co和pt-cu。氢化的其他实例包括c≡c氢化(即乙炔至乙烯)。可用于此种氢化的具体金属组合包括γ-氧化铝基底上的pt-ni。芳族化合物诸如苯的氢化包括在γ-氧化铝基底上的pt-ni或pt-co。然而,取决于所期望的活性,可以使用活性炭/石墨、二氧化硅、或二氧化钛基底。已经表明,对于苯的氢化,随着活性炭》》sio2》γ-氧化铝》tio2的总体进展,pt-co双金属催化剂具有降低的活性,这取决于基底。pt-pd也可以用于芳族化合物的氢化,并且它们可以通过氟的存在来促进。用于c=o氢化的具体催化剂包括在二氧化硅、γ-氧化铝、或二氧化钛基底上的pt-ni或pt-co,以及作为说明的丙醇、乙醛和丙酮以及其他醛和酮的氢化。进一步改变结构化载体阵列中金属的比例可以影响存在混合环境基团的氢化的选择性。例如,已知二氧化硅上的pt-au对于α,β-不饱和化合物的氢化是活性的。还已知pt-sn对于由α,β-不饱和醛氢化形成不饱和醇是活性的,但其中选择性取决于pt与sn的比率。当负载在二氧化硅或α-氧化铝上时,当添加其他更正电性的材料诸如co、ge、fe、ga、或ni时,pt-sn也已知用于巴豆醛的c=o选择还原。具体的n=o和c≡n氢化包括丁腈在活性炭上经pt-rh氢化,并且邻氯硝基苯至邻氯苯胺的氢化由pt-ru介导。γ-氧化铝上的pt-cu也可以用于还原处理饮用水的氮气中的硝酸盐和亚硝酸盐。

[0676]

也可以使用结构化的阵列进行脱氢。例如,pt-ni催化剂可以用于将h2nnh2脱氢成h2和n2。烷烃的脱水是用于生产聚合物、醚和汽油的工业方法的重要部分。脱氢的另一潜在用途是将氢储存在具有比氢更高的体积能量密度的化学品中,并随后在需要氢时将化学品脱氢。例如,可以使用pt-au催化剂阵列将环己烯脱氢成苯,并且活性炭或γ-氧化铝上的pt-ni已知用于催化环己烷至苯的转化。添加金属诸如bi、re、pd、in和fe也可以促进脱氢反应。

[0677]

甲醇、乙醇、乙二醇或甘油至co和氢气的含氧化合物重整反应也可以用本文所描

述的阵列催化剂介导。例如,pt-ni、pt-fe和pt-ni可以用于具有高转换频率(tof)的转化。使用re、au、rh、sn、pd和ru可以为燃料电池的氢重整和生产提供选择性选择。载体材料也可以随要考虑的氧化铝、二氧化硅、活性炭、二氧化钛和氧化锆而变化。关于甲醇的重整,示出了以下活性顺序:pt-fe》pt-ru》pt-pd》pt-au。关于co氧化,可以进行催化过程以从燃料电池的氢气流中去除co。pt-ni合金、pt-fe、pt-cr、pt-mn、pt-co、pt-zn、pt-sn、pt-ge、pt-tl、pt-cu、pt-pd、pt-rh、pt-re等可以与氧化铝、二氧化硅、二氧化钛、氧化锆、二氧化铈、或活性炭等一起用作载体以实现从h2进料中去除co。水煤气变换反应可以由在氧化铝、二氧化硅、或二氧化钛载体上的pt-re、pt-co、pt-mo、pt-sn、或pt-cu介导,但其中使用促进剂诸如re、co、或au。

[0678]

甲烷转化成氢气是可以由本文所描述的催化剂阵列介导的另一重要工业反应。pt-co是特别有效的,如在γ-氧化铝、活性炭、沸石(诸如β沸石)和/或mgal2o4上的pt-pd。

[0679]

在燃料电池的阴极处,pt-ru和pt-rh阵列可以用于促进氧还原反应(orr)。

[0680]

如以上所述的,许多双金属组合物可以用作催化剂阵列以介导宽范围的反应。也可以使用三金属(和更高级)组合物。重整反应可以采用al2o3催化剂上的pt-ir-sn,硼烷氨的水解脱氢可以由au-co-fe三金属催化剂介导,pt-ag-rh对于氢化具有高活性,特别是对于丙烯酸甲酯。

[0681]

实例

[0682]

1.用于制造电极的通用程序

[0683]

结构(例如可以用作电极的结构)可以由母版(master)(具有表面结构的相反布置的结构)制造。

[0684]

母版可以由各种材料形成,例如硅或金属。

[0685]

在以下实例中,由氮化硅(si3n4)涂覆的si晶片以三个步骤制造倒棱锥形阵列。对si3n4涂层进行光刻构图以限定棱锥形特征的基本尺寸和间距。在缓冲氢氟酸中进行si3n4层的各向同性蚀刻,随后使用koh溶液进行si的各向异性蚀刻。

[0686]

例如,可以使用各向异性蚀刻以控制表面结构的角度。使用各向异性蚀刻以产生54.7

°

处的倒棱锥形微结构的阵列。该角度取决于硅晶片中晶面取向的取向。使用该方法,制造50μm

×

50μm倒棱锥形的硅母版阵列。

[0687]

硅母版用于制造镍母版。通过将ni的薄层(例如,《100nm)溅射到si母版上来制备棱锥形镍母版。然后在含有氯化镍的氨基磺酸镍溶液中电镀ni涂覆的基底。一旦电镀ni的厚度达到合适的厚度(例如约350μm),将电镀或电铸的ni与si母版分离。然后,电镀的ni可以用作ni母版,或者可以使用与以上所描述的类似的方法进行倒置,以给出与si母版类似的倒棱锥形阵列ni母版。取决于期望的产品和初始母版的结构,该方法可以包括两个或更多个倒置过程。

[0688]

任何上述ni形式或母版,诸如ni棱锥形微结构或ni倒棱锥形微结构,可以用于形成本文所描述的电镀微结构阵列,其在以下实例中用作电极。可替代地,此类ni微结构可以用作压模以经由压印(例如热压花)形成本文所描述的微结构阵列。

[0689]

虽然上述实例描述了ni棱锥形微结构的形成,但应当理解,相同或类似的技术可以用于形成其他形状和其他材料的亚微米母版。例如,可以使用类似的方法在ni或其他金属中形成纳米结构棱锥。

[0690]

可替代地,可以使用类似的方法形成本文所描述的纳米结构圆顶或尖端。这些纳米结构可以在ni或其他金属或材料中形成。在这样的实例中,干涉光刻可以用于形成初始si母版,然后经由如以上所描述的电镀方法形成ni纳米结构母版。

[0691]

在以下描述的一系列实验中,将如以上实例中所描述的所得ni微结构或纳米结构用作3d镍电极。

[0692]

3d ni电极的形状和结构在表1中描述并在图1中示出。

[0693]

表1实例中使用的电极结构。

[0694]

电极#尺寸形状a250nm

×

250nm圆顶(圆形尖端)b250nm

×

250nm尖端(更尖的尖端)c750nm

×

750nm圆顶(圆形尖端)d750nm

×

750nm尖端(更尖的尖端)e50微米

×

50微米棱锥形(更尖的尖端)

[0695]

2.用于将第二金属施用到电极上的通用程序

[0696]

可以使用本领域技术人员已知的各种技术将金属沉积到电极上。

[0697]

在本实例中,使用电子束蒸发器或dc磁控管溅射涂覆机用薄金属膜涂覆结构。经由石英振荡晶体数字厚度监测器(inficon)控制厚度。

[0698]

3.用于电极的“预处理”和对预处理的电极进行测试的通用程序

[0699]

双电极电池设置有金属涂覆的ni电极作为阴极和阳极。将电极放置在保持电极平行并隔开1cm的电池中。在所有情况下,阴极和阳极两者在3d结构和金属涂层方面是相同的。用电解质溶液填充电池,并施加预定时间的电流。尽管阴极和阳极具有相同的尺寸通常不是优选的,但这允许研究阳极和阴极两者处的效应。在其他情况下,反电极的尺寸可以比工作电极更大(例如大10倍),以减少电流的限制。

[0700]

为了测试预处理的效果,对电极进行了以下测试:

[0701]

·

扫描电子显微镜(sem)以视觉评估结构的任何变化;

[0702]

·

能量色散x射线光谱(eds)用于电极结构的元素分析;和

[0703]

·

循环伏安法(cv)或线性扫描(ls)以评估预处理对结构的电催化行为的影响。

[0704]

图14示出了在预处理之前(图14a和c)和预处理之后(图14b和d)10nm pt涂覆的镍尖端电极的预处理效果的实例。在两种情况下,预处理导致形成从尖端(顶点)的表面生长的纳米尺寸特征。

[0705]

eds通过使用x射线以激发电子,并且然后将电磁发射与各种元件的特征谱库相匹配来表征元件。在这些实验中,eds经常示出新元素诸如金或锌的峰,其明显不存在。这些新的峰表明eds软件认为最接近金或锌的特征发射的物质的存在(或示出任何新的峰元素)。这些新的峰的形成表明结构中电子能级的变化。

[0706]

在具有涂覆有10nm的铂的250nm

×

250nm圆顶的镍电极上进行初始系列的预处理实验。表2列出了所研究的各种条件。在每种情况下,监测电解质溶液的温度,并且如果该温度超过60℃,则施加冷却。还在每次预处理实验期间记录电压。

[0707]

表2用于pt预处理实验的条件。

[0708]

条件范围

电解质浓度(m)/电压(v)0.5/6.2,6/3.2,12/2.9电流密度(a/cm2)(在电极上的平均值)0.5,1,2时间(小时)1,2,4,8氧化物层具有和不具有

[0709]

可以改变电解质浓度以改变溶液的电阻并因此改变获得电流所需的电压。这种效果也可以通过改变阴极与阳极之间的间距来实现。也可以通过在电极之间具有膜来改变。

[0710]

结果总结在表5中。

[0711]

总之,结果表明该金属和结构的组合的优选条件是:

[0712]

1. 6m的电解质浓度(尽管认为该效果也可以通过改变电极的间距来实现);

[0713]

2. 2a/cm2的平均电流密度(尽管所有尝试的平均电流密度(0.5-2a/cm2)示出ls的一些变化,表明结构的变化,0.5a/cm2仅示出非常小的变化);

[0714]

3. 4小时的预处理时间(尽管所有尝试的时间均示出ls的一些变化);和

[0715]

4.氧化物层几乎没有影响。

[0716]

4.第二金属的厚度(参见表5fa)

[0717]

在6m koh的电解质浓度中,使用250nm

×

250nm圆顶电极在表3中列出的条件下评估pt厚度对预处理的影响的一系列实验。

[0718]

表3用于评估pt厚度对预处理的影响的样品

[0719][0720]

将样品1和2包括在内用于参考。样品1没有任何铂沉积在镍电极上。样品2具有沉积在电极上的铂,但没有经历“预处理”步骤。

[0721]

结果总结在表5中(部分5a)。

[0722]

总之,结果表明:

[0723]

·

预处理之后阴极的样品3和4的eds示出与pt峰相邻的肩峰的出现(参见图2,其示出了指示在未预处理的样品2中出现pt峰(在2.05kev处)的edx分析与在预处理的样品4中出现新的“金”肩峰(在2.22kev处)的edx分析之间的比较),其通过软件标称地标识为“金”,其中10nm pt具有最大量的“金”(au)。该峰先前已被识别为对应于ni/pt合金(参见zhang和j.fang,a general strategy for preparation of pt 3d-transition metal(co,fe,ni)nanocubes[用于制备pt 3d-过渡金属(co、fe、ni)纳米管的一般策略],jacs 2009 18543-18547)。

[0724]

·

超过10nm,在eds中没有该金属和结构的组合的合金化迹象。

[0725]

·

sem(图3)示出5和10nm pt涂覆的电极(样品3和4)具有增加的纳米尺寸特征的存在,这在裸镍(样品1)、未预处理的pt涂覆的镍(样品2)或15nm涂覆的样品(样品5)中没有

看到。

[0726]

·

当与未预处理的pt涂覆的电极(样品2)相比时,含合金的电极的线性扫描(ls)示出对应于氢气产生、氧还原、氧化镍还原和氧气析出的峰的显著偏移。图4、5和6中示出了示例ls。

[0727]

·

在图4、5和6中示出了具有和不具有预处理的pt涂覆的电极(样品2)和未涂覆的电极(样品1)的ls的各个区域的ls。在每种情况下,预处理均有显著影响:

[0728]

ο-0.7至-1.2v的氢气产生(图4)表明,15nm预处理的样品(样品5)的电压相对于未预处理的pt涂覆的电极(样品2)略微降低;

[0729]

ο氧还原(图5)0.0v至-1.0v指示所有三个预处理的样品(样品3、4和5)展现出高达65mv的接通电流减小,并且展现出通过的总电流的大幅增加。有趣的是,由eds示出以展现合金的样品3和4分别在-0.23v和-.18v示出另外的尖峰,但样品5没有;和

[0730]

ο氧化镍还原和氧气析出(图6)0.0v至0.6v表明,与未预处理样品(样品2)相比,合金化样品(3、4和5)展现出催化转换(catalytic turn-over)的改进。

[0731]

表4总结了电极样品1-5的电化学数据,并示出了相对于未预处理的pt涂覆的镍(样品2)的偏移。

[0732]

表4相对于原始pt(样品2)的偏移的总结。注意:样品1和2未经历预处理步骤。

[0733][0734]

预处理的另一个结果是在eds中在1.02kev处出现峰,其被解释为“zn”(图7,线b)。这在预处理的仅含镍对照中没有观察到(图7,线a)。

[0735]

样品5在sem图像中没有示出向外的结构变化,在eds中也没有示出“金”峰,还示出ls中催化转换的显著增加。虽然不希望受理论束缚,但认为这表明合金形成为镍基础基底与铂涂层之间的边界层,类似于双金属芯壳的边界层。

[0736]

5.对金涂覆的镍进行预处理(参见表5f)

[0737]

使用以不同电解质浓度(0.5m、6m和12m)的10nm的金,在250nm

×

250nm圆顶上进行预处理对金涂覆的镍的影响。结果总结在表5中(部分5f)。

[0738]

改变电解质浓度的主要作用是影响电极表面处所经受的电压以便驱动所需的电流。在不同电解质浓度下测量的电压是:0.5m需要6.2v,6m需要3.2v,并且12m需要2.9v。

[0739]

预处理的样品的eds示出在1.02kev处出现“锌”峰,并且该峰随着电解质浓度降低而增加(图8),这被认为是由于随着更低的电解质浓度而更高的电压。

[0740]

在预处理之前和之后的金涂覆的结构的ls表明,该方法对与koh溶液中的循环有关和与水、氧和氢的氧化还原循环有关的氧化还原特性几乎没有影响。然而,认为金/镍可

以增强其他反应。

[0741]

6.对钴涂覆的镍进行预处理(参见表5g)

[0742]

图9示出了在各种电解质浓度下预处理的10nm co涂覆的250nm

×

250nm圆顶(样品27、28和29)相对于未预处理的co样品(样品27)的sem

[0743]

在0.5m koh(样品27)和6m koh(样品28)中的预处理导致在3d结构的顶点处产生小的仙人掌状结构,这导致整体足迹扩大。eds分析示出存在co,尽管其在样品28中减少。

[0744]

在12m koh中预处理(样品29)导致在3d结构的顶点处形成相对更大的纳米棒。

[0745]

各种预处理和未预处理的co涂覆的3d电极的线性扫描伏安图示出于图10和11中。图10聚集在与o2析出相关的部分,并示出co的活性以30》29》28》27的顺序增强,如通过降低的过电势所示的。

[0746]

图11示出了与氧还原相关的区域的线性扫描伏安图。结果表明,相对于原始co(样品27),样品29(6m 2a/cm2)的预处理之后o2还原增强。然而,样品28和30相对于原始co示出o2还原活性的降低。

[0747]

由于pt涂覆的电极典型地用作燃料电池内的阳极,图11还包括使用pt涂覆的3d结构而不进行预处理的氧还原的相对位置。可以看出,预处理的作用是提高co的活性超过pt的活性,并且突出了在o2还原中,诸如在燃料电池中,在预处理的状态下使用更廉价的co代替pt的可能性。

[0748]

图12示出了对应于“铁”峰的区域的eds数据,该“铁”峰在co-涂覆的(10nm)ni电极在0.5m电解质中预处理4小时之后出现。实线是预处理之前的co/ni对照,并且虚线是预处理之后的co/ni合金,其中圆圈示出6.4kev处的峰的位置。

[0749]

7.对具有不同晶格结构的pt涂覆的镍进行预处理(参见表5h)

[0750]

可以通过改变电铸生长条件来控制镍结晶度。氨基磺酸镍浴给出约70%2θ(200)。添加氯化物给出约70%2θ(111)。使用以6m的电解质浓度的10nm的pt,在250nm

×

250nm圆顶上进行具有不同结晶度的pt涂覆的镍的预处理的影响。结果总结在表5(部分h)中,并且表明就在标准条件下电催化性能的增强而言,ni 2θ(200)略好于ni 2θ(111)。

[0751]

8.对具有不同3d结构的pt涂覆的镍进行预处理(参见表5i)

[0752]

使用以6m的电解质浓度的10nm的pt的条件,进行如表1中总结的具有不同3d结构的pt涂覆的镍的预处理的影响。结果总结在表5(部分5i)中,并示出在标准条件下尖端越尖电催化转换越好。

[0753]

9.在镍上的copt和ptco的预处理(参见表5j)

[0754]

使用以6m的电解质浓度的10nm的pt,在250nm

×

250nm圆顶上进行ptco和copt涂覆的镍基底的预处理的影响。结果总结在表5(j部分)中,并示出相对于母体金属,合金/复合物的形成显著提高了电催化活性。

[0755]

10.在镍结构上的多层的ptni的预处理(参见表5k)

[0756]

使用以6m的电解质浓度的10nm的pt,在250nm

×

250nm圆顶上进行在镍基底上的多个pt(5nm)ni(5nm)层的预处理的影响。结果总结在表5(部分5k)中,并示出电催化活性可以通过在预处理的标准条件下添加多个层来增强。

[0757]

11.预处理实验结果的总结。

[0758]

表5列出了预处理实验,包括以上所讨论的那些,并如在标题中描述的每种实验类

型分组。该表表明eds或ls数据是否示出由预处理引起的任何显著影响,并且表明ls数据中的工作电极相对于未预处理的pt涂覆的电极(样品2)的偏移。

[0759]

在表5中,a、b和c对应于相对于未预处理的pt涂覆的电极(样品2)的氢气产生、氧还原和氧气析出的起始偏移。该表给出了偏移。将这与pt涂覆的ni标准(样品2)比较,其实际值是a-1100mv、b-150mv和c 460mv。

[0760]

eds峰与以下处的值相关:“zn”的1.01kev,对应于镍峰中出现偏移(通常在0.851kev处),以及“au”的2.12kev,对应于铂峰中出现偏移(通常在2.05kev处)。

[0761]

表5预处理实验的总结。

[0762][0763]

[0764][0765][0766]

[0767][0768]

[0769][0770][0771]

[0772][0773]

[0774]

[0775][0776]

[0777][0778]

12.用于以一个步骤施用第二金属和“预处理”的程序

[0779]

用ipa和水清洁镍3d电极,并在包含镍反电极、ag/agcl参比电极和6m koh电解质的电化学电池内设置为工作电极。添加氯化铂(iv)(1mm)并以2a/cm2的电流密度向工作电极施加还原电势1小时。用水洗涤3d电极并通过sem和eds进行分析。

[0780]

pt沉积和合金化主要发生在表面结构的顶点处或附近,如图14d中所示的。eds表明该结构由ni、pt和ni/pt合金组成。

[0781]

由于高电流密度和电压/电流在表面结构的顶点处或附近的聚集,pt在顶点处以更高密度还原沉积。这提供了选择性地将合金定位在表面结构上的方法。所施加的电压是高度还原的,因此该方法将允许同时还原和合金化不同金属的组合。

[0782]

这组合了位点选择功能化、合金化和使所需的高价值金属的量最小化。

[0783]

参考文献

[0784]

w.yu,m.d.porosoff,j.g.chen,review of pt-based bimetallic catalysis: