背景技术:

1.图1a和图1c公开了具有框架结构100的典型的现有技术的自动化仓储系统1。图1b和图1d分别公开了在图1a和图1c中公开的系统1上操作的现有技术的集装箱搬运车辆(container handling vehicles)200、300。

2.框架结构100包括多个直立构件102和可选地支撑直立构件102的多个水平构件103。构件102、103通常可由金属(例如,挤压铝型材)制成。

3.框架结构100限定了存储网格104,该存储网格104包括布置成行的存储柱(存储列,storage columns)105,其中,存储柱105的存储集装箱106(也称为箱)堆叠在彼此的顶部上以形成叠组107。

4.每个存储集装箱106通常可以容纳多个产品项目(未示出),并且取决于应用,存储集装箱106内的产品项目可以是相同的,或者可以具有不同的产品类型。

5.存储网格104防止叠组107中存储集装箱106的水平移动,并且引导存储集装箱106的垂直移动,但是在堆叠时通常不以其他方式支撑存储集装箱106。

6.自动化仓储系统1包括跨存储网格104的顶部以网格图案布置的轨道系统108,在该轨道系统108上操作多个集装箱搬运车辆200、300(如图1b和图1d中举例说明的)以将存储集装箱106从存储柱105升高并将存储集装箱106降低到存储柱105中,并且还将存储集装箱106运输到存储柱105的上方。构成网格图案的网格单元122中的一个的水平范围在图1a和1c中由粗线标记。

7.每个网格单元122具有通常在30cm至150cm的区间内的宽度,以及通常在50cm至200cm的区间内的长度。由于轨道110、111的水平范围,每个网格开口115的宽度和长度通常分别比网格单元122的宽度和长度小2cm至10cm。

8.轨道系统108包括:第一组平行轨道110,其被布置为引导集装箱搬运车辆200、300跨框架结构100的顶部沿第一方向x运动;以及第二组平行轨道111,其被布置为垂直于第一组轨道110以引导集装箱搬运车辆200、300沿垂直于第一方向x的第二方向y移动。以这种方式,轨道系统108限定了网格列,在该网格列上方,集装箱搬运车辆200、300可以在存储柱105上方(即,在平行于水平x-y平面的平面中)横向移动。

9.每个现有技术的集装箱搬运车辆200、300包括车身和具有八个轮201、301的车轮布置,其中,第一组四个车轮使集装箱搬运车辆200、300能够沿x方向横向移动,并且第二组其余四个车轮使集装箱搬运车辆200、300能够沿y方向横向移动。车轮布置中的一组或两组车轮可以被升高和降低,使得第一组车轮和/或第二组车轮可在任一时间与相应的一组轨道110、111接合。

10.每个现有技术的集装箱搬运车辆200、300还包括用于垂直运输存储集装箱106的提升装置(未示出),例如,从存储柱105升高存储集装箱106,以及将存储集装箱106降低到

存储柱105中。提升装置包括一个或多个夹持/接合装置(未示出),该一个或多个夹持/接合装置适于接合存储集装箱106,并且该夹持/接合装置可从车辆200、300降低,使得可沿与第一方向x和第二方向y正交的第三方向z调节夹持/接合装置相对于车辆200、300的位置。

11.常规地,并且还出于本技术的目的,z=1表示存储网格104的最上层,即,在轨道系统108正下方的层,z=2表示轨道系统108下方的第二层,z=3表示第三层等。在图1a和图1c中公开的示例性的现有技术的存储网格104中,z=8表示存储网格104的最下底层。因此,作为示例,并且使用在图1a和图1d中所示的笛卡尔坐标系x、y、z,在图1a中识别为106

′

的存储集装箱可以说占据网格位置或单元x=10、y=2、z=3。可以说,集装箱搬运车辆101在层z=0中行进,并且每个网格列可以由其x和y坐标来识别。

12.每个集装箱搬运车辆200包括存储室或空间(未示出),用于在跨轨道系统108运输存储集装箱106时容纳和存放存储集装箱106。存储空间可以包括居中地布置在车身内的集装箱容纳空间,例如,如在wo2014/090684a1中所描述的,其内容通过引用并入本文。

13.可替换地,集装箱搬运车辆300可具有悬臂构造,如在no317366中所描述的,其内容也通过引用并入本文。

14.集装箱搬运车辆200可以具有占地面积(即,在x和y方向上的范围),该占地面积通常等于网格单元122的横向范围,即,网格单元122在x和y方向上的范围,例如,如在wo2015/193278a1中所描述的,其内容通过引用并入本文。本文中使用的术语“横向”可以指“水平”。

15.可替换地,集装箱搬运车辆200可具有比网格列的横向范围(由网格列限定的横向区域)更大的占地面积,例如,如在wo2014/090684a1中所公开的。

16.轨道系统108可以是单轨道(也被表示为单轨)系统,如图2a所示。可替换地,轨道系统108可以是双轨道(也被表示为双轨)系统,如图2b所示,从而允许具有大致对应于由网格列112限定的横向范围的占地面积的集装箱搬运车辆200沿着行网格列的行行进,即使另一集装箱搬运车辆200定位在邻近该行的网格列上方。单轨系统和双轨系统两者,或者包括单轨系统108中的单轨布置和双轨布置的组合在水平面p中形成包括多个矩形且均匀的网格位置或网格单元122的网格图案,其中,每个网格单元122包括由第一轨道110的一对轨道110a、110b和第二组轨道111的一对轨道111a、111b界定的网格开口115。在图2b中,网格单元122由虚线框表示。例如,由铝制成的基于轨道的系统的区段是轨道,并且在轨道的上表面上,存在车辆的车轮在其中运行的一对导轨。然而,这些区段可以是各自具有导轨的分开的轨道。

17.因此,轨道110a和110b形成限定沿x方向延伸的网格单元的平行行的轨道对,并且轨道111a和111b形成限定沿y方向延伸的网格单元的平行行的轨道对。类似地,在输送轨道系统50上,轨道51a和51b形成限定沿x方向延伸的网格单元的平行行的轨道对,并且轨道52a和52b形成限定沿y方向延伸的网格单元的平行行的轨道对。

18.如图2c所示,每个网格单元122具有通常在30cm至150cm的区间内的宽度wc,以及通常在50cm至200cm的区间内的长度lc。每个网格开口115具有通常比网格单元122的宽度wc和长度lc小2cm至10cm的宽度wo和长度lo。

19.在x和y方向上,相邻的网格单元被布置成彼此接触,使得其间没有空间。

20.在存储网格104中,大多数网格列是存储柱105,即其中存储集装箱106被存储在叠组107中的网格列105。然而,存储网格104通常具有不用于存储存储集装箱106的至少一个

网格列,但是该网格列包括集装箱搬运车辆200、300可以卸下和/或拾取存储集装箱106的位置,使得它们可以被运输到第二位置(未示出),在该位置,存储集装箱106可以从存储网格104的外部存取或者被转移出或转移到存储网格104中。在本领域内,这样的位置通常被称为“端口”,并且该端口所在的网格列可被称为“端口列”或“输送柱”119、120。集装箱搬运车辆200、300在其中操作的轨道系统108的卸货端口和拾取端口被称为“输送柱的上端口”119、120。而输送柱的相对端被称为“输送柱的下端口”。

21.图1a和图1c中的存储网格104包括两个输送柱119和120。例如,第一输送柱119可以包括专用卸货端口,在该专用卸货端口中,集装箱搬运车辆200、300可以卸下要运输通过输送柱119并且进一步运输到分转站或中转站的存储集装箱106,并且第二输送柱120可以包括专用拾取端口,在该专用拾取端口中,集装箱搬运车辆200、300可以从分转站或中转站拾取已经运输通过输送柱120的存储集装箱106。第一输送柱和第二输送柱的每个端口可以包括适于拾取和卸下存储集装箱的端口。

22.第二位置通常可以是从存储集装箱106移除产品项目或将产品项目定位在存储集装箱106中的拾取站或贮存站。在拾取站或贮存站中,通常不会从自动化仓储系统1移除存储集装箱106,但一旦被进入就返回到存储网格104中。为了将存储集装箱转移出或转移到存储网格104中,在输送柱中还提供了下端口,这种下端口例如是用于将存储集装箱106转移至另一存储设施(例如,转移至另一存储网格),直接转移至运输车辆(例如,火车或卡车),或转移至生产设施。

23.为了监测和控制自动化仓储系统1(例如,监测和控制存储网格104内的相应存储集装箱106的位置;每个存储集装箱106的内容;以及集装箱搬运车辆200、300的移动,使得期望的存储集装箱106可以在期望的时间被输送到期望的位置而集装箱搬运车辆200、300不会相互碰撞),自动化仓储系统1包括控制系统(未示出),该控制系统通常是计算机化的并且通常包括用于跟踪存储集装箱106的数据库。

24.包括传送机的传送系统可以用于在输送柱的下端口与分转站之间运输存储集装箱。

25.如果输送柱的下端口和分转站位于不同的高度处,则传送系统可以包括用于在端口与分转站之间竖直地运输存储集装箱的提升装置。

26.传送系统可布置成在不同的网格之间转移存储集装箱,例如,如在wo2014/075937a1中所描述的,其内容通过引用并入本文。

27.此外,wo2016/198467a1(其内容通过引用并入本文)公开了现有技术的存取系统的示例,该存取系统具有传送带(在wo2016/198467a1中的图5a和图5b)和安装有框架的轨道(在wo2016/198467a1中的图6a和图6b)以便在输送柱与工作站(在该工作站处,操作员可以存取存储集装箱)之间运输存储集装箱。

28.当要访问(access)存储在图1a中公开的存储网格104的存储集装箱106时,指示集装箱搬运车辆200、300中的一个从其在存储网格104中的位置取回目标存储集装箱106,并且将其运输到输送柱119或运输通过输送柱119。该操作涉及将集装箱搬运车辆200、300移动到目标存储集装箱106定位在其中的存储柱105上方的网格位置,使用集装箱搬运车辆的提升装置16从存储柱105取回存储集装箱106,并将存储集装箱106运输到输送柱119。如果目标存储集装箱106位于叠组107内的深处,即,在一个或多个其他存储集装箱被定位在目

标存储集装箱106上方的情况下,该操作还涉及在将目标存储集装箱106从存储柱105提升之前临时移动定位在上方的存储集装箱。该步骤(在本领域中有时被称为“挖掘”)可以用随后用于将目标存储集装箱106运输至输送柱的同一集装箱搬运车辆200、300进行,或用一个或多个其他合作的集装箱搬运车辆200、300进行。可替换地或此外,自动化仓储系统1可以具有集装箱搬运车辆200、300,其专门用于临时从存储柱105移除存储集装箱106的任务。一旦已经从存储柱105移除目标存储集装箱106,临时移除的存储集装箱可以被重新定位到原始存储柱105中。然而,所移除的存储集装箱可以可替换地被重新定位到其他存储柱105。

29.当存储集装箱106要存储在存储网格104中时,集装箱搬运车辆200、300中的一个被指示从输送柱120拾取存储集装箱106并且将其运输至其所要存储的存储柱105上方的网格位置。在已经移除位于存储柱的叠组107内的目标位置处或上方的任何存储集装箱之后,集装箱搬运车辆200、300将存储集装箱106定位在期望位置处。所移除的存储集装箱然后可以被降低回到存储柱105中,或者被重新定位到其他存储柱105。

30.现有技术系统的问题在于,在喷洒系统已经明显地熄灭了网格中的火之后,消防人员不能充分进入到网格以验证火实际上已经熄灭。

31.因此,本发明的目的是提供一种解决方案,该解决方案为消防人员提供了视觉检查自动化仓储系统内的目标存储位置的可能性。

32.通常,本发明的目的是提供一种提供对网格内的位置的手动(即,操作员)访问的方法。

技术实现要素:

33.在独立权利要求中阐述了本发明,而从属权利要求描述了本发明的替代选择。

34.描述了一种向操作员提供对自动化仓储系统中的目标存储位置的访问的方法,该自动化仓储系统包括:

35.轨道系统,用于引导多个集装箱搬运车辆,该轨道系统包括布置在水平面中并且沿第一方向延伸的第一组平行轨道,以及布置在水平面中并且沿与第一方向正交的第二方向延伸的第二组平行轨道,第一组轨道和第二组轨道在水平面中形成包括多个相邻网格单元的网格图案,每个网格单元包括由第一组轨道中的一对相邻轨道和第二组轨道中的一对相邻轨道限定的网格开口;自动化仓储系统进一步包括在该轨道系统下方的存储体(storage volume),其中,存储体包括用于存储存储集装箱(storage containers)的存储柱,并且集装箱搬运车辆能操作以从存储体内的存储集装箱的叠组中取回存储集装箱,

36.其中,该方法包括以下步骤:

[0037]-操作主控制系统以分配和指示至少一个集装箱搬运车辆沿着第一路径在存储体的侧边缘或顶部表面处的位置与目标存储位置之间移除存储集装箱,使得当至少一个集装箱搬运车辆已经沿着第一路径移除存储集装箱时,操作员可通过第一路径访问目标存储位置。

[0038]

该方法因此包括集装箱搬运车辆遵循来自主控制系统的指令并且移除存储集装箱以形成第一路径的步骤。

[0039]

一旦集装箱搬运车辆已移除在存储体的侧边缘或顶部表面处的位置与目标存储位置之间的所有存储柱中的所有存储集装箱,就形成第一路径。

[0040]

主控制系统跟踪在轨道系统上操作的任何远程操作的车辆。

[0041]

可以期望到特定目标存储位置的访问以在发生火灾之后提供视觉检查,以便修复网格,松动或释放网格内的不可提升的存储集装箱等。访问可以从轨道系统上方(即,从存储体的顶部表面)向下进入目标存储位置所在的存储柱,或者进入目标存储位置所在的存储柱的相邻存储柱。

[0042]

存储集装箱由集装箱搬运车辆移除或清除以提供至少第一路径,并且可以移动至自动化仓储系统内的任何可用位置或自动化仓储系统外的位置。可用位置可以是存储体内的空存储位置或端口处的位置。在第一种情况下,所移除的存储集装箱可以在网格内的任何地方扩展到存储柱中的空存储位置。可以留出区域以便容纳此类移除的存储集装箱,并且该区域可以被封闭在防火屏障内。将所述存储集装箱移动至端口的优点在于,可以执行存储集装箱的视觉检查,并且可以识别存储集装箱中存储的物品的任何损害或烟气损害。可替换地,存储系统的专用区域可以具有空闲容量来容纳大量被移除的存储集装箱。

[0043]

在主控制系统分配和指示至少一个集装箱搬运车辆沿着第一路径移除存储集装箱之前,该方法可以进一步包括以下步骤:

[0044]-确定目标存储位置。目标存储位置可以是存储柱、存储柱集合,或者可以是存储柱或存储柱集合内的一个或多个特定级别。

[0045]

第一路径可以是封闭目标存储位置的环路路径,并且主控制系统可以指示至少一个集装箱搬运车辆(优选地,多个集装箱搬运车辆以减少时间)沿着环路路径移除存储集装箱。一旦发生火灾,必须能够对火灾场景进行360度检查,因此环路路径优选地围绕火灾场景延伸360度。然而,如果可以从存储体的外部进行视觉检查,则只要获得360度检查,从存储体中的路径移除存储集装箱可能就足够了。

[0046]

可替换地,在一些情况下,可能不需要移除所有存储集装箱以便实现360度检查。在这些情况下,还可以形成这样一条路径,该路径基本上围绕目标位置延伸但是具有一区段,在该区段中,存储集装箱未被移除或仅部分地从给定叠组移除(例如,允许观察者四处窥视但不允许该观察者在不爬过剩余的存储集装箱的情况下容易地四处走动)。

[0047]

该方法可以包括收集和评估自动化仓储系统中关于火灾、浓烟、热或烟雾的场景的位置的信息,其中,信息的收集包括以下步骤:

[0048]-在轨道系统上操作多个远程操作的车辆,每个远程操作的车辆设置有用于检测火灾、浓烟、热或烟雾的检测装置,并且其中,检测装置被配置为经由集装箱搬运车辆中的通信装置将数据从检测装置传输到主控制系统,该集装箱搬运车辆承载已经收集信息的检测装置;并且

[0049]-利用主控制系统处理来自任何检测装置的任何数据并且使用主控制系统提供火灾、浓烟、热或烟雾的场景的位置信息;并且

[0050]-利用主控制系统确定在哪里移除存储集装箱以创建第一路径。

[0051]

该方法可以进一步包括,在任何远程操作的车辆指示存在火灾、热、浓烟或烟雾排放的情况下,该方法进一步包括以下步骤:

[0052]-为另一远程操作的车辆分配用于检测火灾、热、浓烟或烟雾的检测装置,以移动至远程操作的车辆的位置附近的指示存在火灾、热、烟雾或浓烟排放的单元;以及

[0053]-利用主控制系统处理来自远程操作的车辆的检测装置的数据,其中,主控制系统

基于对来自检测装置的信息的处理确定是否能够给出关于火灾、浓烟、烟雾或热量排放源的位置的合理预测。

[0054]

如果主控制系统已经确定可以给出关于火灾、浓烟、烟雾或热排放源的位置的合理预测,则该方法可以进一步包括以下步骤:

[0055]-通过比较来自至少三个检测装置的信息,利用主控制系统以三角形布置的形式确定火灾、浓烟、烟雾或热排放源的位置。

[0056]

如果主控制系统已经确定可以给出关于火灾、浓烟、烟雾或热排放源的位置的合理预测,则该方法可以进一步包括以下步骤:

[0057]-通过比较来自至少四个检测装置的信息,利用主控制系统以四角多边形布置的形式确定火灾、浓烟、烟雾或热排放源的位置。

[0058]

为了在涉及防火操作的情况下提供关于在哪里清除存储集装箱的通道或路径的更好的决策基础,关于从哪里移除存储集装箱的决策是在移除足够接近的集装箱以获得目标存储位置附近任何剩余的烟雾或热排放的良好视觉指示与移除充分距离处的集装箱以使得实际上可以移除存储集装箱之间的权衡。为了能够移除或清除存储集装箱,它们需要至少在用于夹持器的连接点处或多或少不受损坏。如果这些点不管怎样由于下面的存储集装箱中或网格的框架中的稳定性问题而损坏(例如,熔化或未对准),则在夹持并随后提升和移动存储集装箱时,集装箱搬运车辆的提升框架上的夹持器会经历问题。因此,不能轻松地通过集装箱搬运车辆从存储网格中移除损坏的集装箱(诸如,位于靠近火灾位置的集装箱)。

[0059]

集装箱搬运车辆可以包括用于检测火灾、浓烟、烟雾或热的多个检测装置。所有集装箱搬运车辆在轨道系统上操作,并且可以设置有一个或多个检测装置。火灾、浓烟、烟雾或热检测装置被配置为将数据从检测装置直接地或者替换地经由存在于集装箱搬运车辆(该集装箱搬运车辆承载特定检测装置)中的通信装置传输至主控制系统。

[0060]

主控制系统可以包括处理装置,该处理装置用于处理来自检测装置的数据,以便创建自动化仓储系统的热图。主控制系统跟踪在轨道系统上操作的任何远程操作的车辆,并且被配置为从任何检测装置接收数据。这可以提供有价值的输入以帮助关于火灾、浓烟、热或烟雾的可能场景的位置和程度在哪里形成通道,尤其是随着自动化仓储系统的尺寸增加(高达110

×

150米及以上,并且具有500000箱及以上)。例如,主控制系统可以被配置成基于数据生成温度图或热图。由于安装有自动化仓储系统的仓库在正常操作期间由于仓库中的光源的有限要求而常常是暗的,并且一旦发生火灾,可能切断为光源提供电力的任何外部电源,所以这种温度图或“热图”可以在火灾、浓烟、热或烟雾的场景最可能所处的至少x方向和y方向上(在水平面中)给出有价值的信息,并且还在x和y方向上给出有关火灾、浓烟、热或烟雾的场景的范围的信息。

[0061]

该方法可以进一步包括以下步骤:

[0062]-操作主控制系统以分配和指示至少一个集装箱搬运车辆沿着第二路径和/或第一路径在存储体的边缘处的位置与目标存储位置之间移除存储集装箱。第一路径的环路可以是远离火灾、浓烟、热或烟雾源和目标存储位置的一个或两个存储集装箱。可替换地或附加地,第一路径的环路可以靠近目标存储位置,使得操作员可以通过第一路径和/或第二路径中的任一个访问目标存储位置。

[0063]

该方法因此包括集装箱搬运车辆遵循来自主控制系统的指令并且移除存储集装箱以形成第二路径的步骤。

[0064]

该方法可以进一步包括将目标存储位置更新为包括一个或多个附加列的步骤。例如,如果在初始目标存储位置之外的存储集装箱已经被损坏,则可能该火灾已经比最初想象的更严重。可以从与第一路径不同的存储体的侧边缘创建第二路径,或者从与第一路径相同的存储体的侧边缘创建第二路径。

[0065]

该方法可以进一步包括以下步骤:

[0066]-利用主控制系统确定将存储集装箱从路径移动到哪里,并且基于可用位置位于哪里执行以下步骤:

[0067]-指示集装箱搬运车辆将存储集装箱移动至可用位置中的一个。该方法因此可以包括移动被确定为处于第一路径和/或第二路径中的存储集装箱的步骤。

[0068]

可用位置可以是空存储位置或端口处的位置。

[0069]

该方法可以提供对存储柱内的不可提升的存储集装箱的访问,并且确定目标存储位置的步骤可以包括以下步骤:

[0070]-从集装箱搬运车辆接收指示在目标存储位置处的存储集装箱不可提升的信息;

[0071]-利用主控制系统沿着第一路径在存储体的边缘处的位置与不可提升的存储集装箱所在的目标存储位置之间移除存储集装箱,使得操作员能够访问不可提升的存储集装箱。如果发现存储集装箱是不可提升的,则存储集装箱将在该点处为叠组的顶部,因为这是集装箱搬运车辆的提升框架试图与之接合的存储集装箱。在这样的情况下,集装箱搬运车辆将能够提供这样的信息,因为随着主控制系统知道所有存储集装箱的位置,不可提升的存储集装箱的位置是已知的。在该实施方式中,操作员可以在创建通向不可提升的存储集装箱所在的目标存储位置的行走路径之后手动地移除或松开所述集装箱。

[0072]

还描述了一种自动化仓储系统,该自动化仓储系统包括:

[0073]-轨道系统,用于引导多个集装箱搬运车辆,该轨道系统包括布置在水平面中并且沿第一方向延伸的第一组平行轨道以及布置在水平面中并且沿与第一方向正交的第二方向延伸的第二组平行轨道,第一组轨道和第二组轨道在水平面中形成包括多个相邻网格单元的网格图案,每个网格单元包括由第一组轨道中的一对相邻轨道和第二组轨道中的一对相邻轨道限定的网格开口;

[0074]-存储体,位于轨道系统的下方,其中,存储体包括用于存储存储集装箱的存储柱,并且集装箱搬运车辆能操作以从存储体内的存储集装箱的叠组中取回存储集装箱;

[0075]-至少一个集装箱搬运车辆,能在轨道系统上操作,集装箱搬运车辆包括用于将存储集装箱从存储柱拾取到运输机构的最低水平上方的位置的提升组件,并且提升组件包括能连接到存储集装箱的提升框架,该提升框架被配置为将存储集装箱从存储柱中的位置提升和降低到轨道系统上方的位置;

[0076]-主控制系统,被配置为分配和指示集装箱搬运车辆中的至少一个沿第一路径在存储体的侧边缘或顶部表面处的位置与存储体内的目标存储位置之间移除存储集装箱,使得当至少一个集装箱搬运车辆已沿第一路径移除存储集装箱时,操作员可通过第一路径访问目标存储位置。

[0077]

可以基于对需要检查、维护或修理的目标存储位置的所需访问来确定目标存储位

置。

[0078]

远程操作的车辆可以是集装箱搬运车辆,该集装箱搬运车辆包括用于将存储集装箱从存储柱拾取至运输机构的最低水平上方的位置的提升组件,并且该提升组件可以包括能连接至存储集装箱的提升框架,该提升框架被配置为将存储集装箱从存储柱中的位置提升和降低至轨道系统上方的位置。

附图说明

[0079]

以下附图描绘了本发明的示例性实施方式并且被附加以促进理解本发明。然而,在附图中公开的特征仅用于说明的目的,而不应被解释为限制性的。

[0080]

图1a至图1d是现有技术的自动化仓储系统的立体图,其中,图1a和图1c示出了完整的系统,并且图1b和图1d示出了系统可操作的现有技术的集装箱搬运车辆的示例;

[0081]

图2a至图2c是集装箱搬运车辆轨道系统的顶视图,其中,图2a示出了单轨道系统,图2b示出了双轨道系统,并且图2c示出了其中示出了集装箱搬运车辆网格单元的宽度和长度的双轨道系统;

[0082]

图3a是存储网格和包括输送轨道系统和输送车辆的输送系统的示例性实施方式的立体图;

[0083]

图3b和图3c示出了在自动化仓储系统中已发生浓烟、烟雾或热排放的两个示例;

[0084]

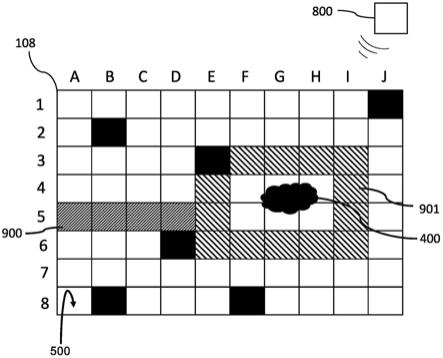

图4示出了由主控制系统基于来自布置在集装箱搬运车辆上的多个火灾检测装置的输入而创建的热图的示例;

[0085]

图5a是可以如何向操作员提供对自动化仓储系统中的目标存储位置的访问的流程图;

[0086]

图5b是在集装箱搬运车辆检测到浓烟、烟雾或热的情况下采取的步骤的示例的流程图;

[0087]

图6a至图6d是图5b的流程图的按顺序的逐步图示,其中,指示具有火灾检测装置的一个集装箱搬运车辆行驶至靠近检测到的浓烟、烟雾或热的网格单元,以便主控制系统处理从集装箱搬运车辆接收的来自火灾检测装置的数据,以预测浓烟、烟雾或热源的位置;

[0088]

图7a示出了在已通过例如喷洒器熄灭之后的火灾场景;

[0089]

图7b示出了集装箱搬运车辆已经移除了存储集装箱并且在火灾场景周围创建了环路路径的示例;

[0090]

图7c示出了集装箱搬运车辆已经移除了存储集装箱以便创建从存储体的侧边缘处的位置延伸到图7b中的火灾场景周围的环路路径的第一路径的示例;

[0091]

图7d示出了集装箱搬运车辆已经移除了存储集装箱以便创建从存储体的侧边缘处的位置延伸并且延伸到图7b和图7c中的火灾场景周围的环路路径的第二路径的示例;

[0092]

图8示出了火灾场景(即,目标存储位置)靠近存储体的拐角并且集装箱搬运车辆已经在存储体中创建了l形路径的示例,l形路径在存储体的第一侧边缘至存储体的第二侧边缘之间延伸;

[0093]

图9a示出了存储体中的不可提升的存储集装箱;

[0094]

图9b示出了集装箱搬运车辆已经移除了存储集装箱以便创建从存储体的侧边缘处的位置延伸到图9a中的不可提升的存储集装箱的第一路径的示例;

[0095]

图10a示出了在与图9a中的不可提升的存储集装箱不同的位置处的存储体中的不可提升的存储集装箱;

[0096]

图10b示出了集装箱搬运车辆已经移除了存储集装箱以便创建从图10a中的存储体的侧边缘处的位置和不可提升的存储集装箱延伸的第一路径的示例;以及

[0097]

图11是自动化仓储系统的立体图,示出了该系统可以在侧边缘上具有侧面板,移除侧面板以便能够访问轨道系统下方的存储体。

具体实施方式

[0098]

在下文中,将参考附图更详细地描述不同的替换方案。然而,应当理解,附图并非旨在将本发明的范围限制于附图中所描绘的主题。此外,即使仅描述了关于系统的一些特征,显然它们对于现有方法也是有效的,并且反之亦然。

[0099]

参考图1a至图1d,每个存储结构1的存储网格104构成总共143个网格列112的框架100(参见在前顶角的网格列112,即,网格位置或单元x=11,y=1,z=0),其中,框架的宽度和长度分别对应于13和11个网格列112的宽度和长度。框架100的顶层是在其上操作多个集装箱搬运车辆200、300的集装箱搬运车辆轨道系统/轨道系统108。

[0100]

存储系统1的框架100是根据上述的现有技术的框架100构造的,即,多个直立构件102和由直立构件102支撑的多个水平构件103,并且此外,水平构件103包括分别在x方向和y方向上的平行轨道110、111的集装箱搬运车辆轨道系统108,该集装箱搬运车辆轨道系统横跨存储柱105的顶部布置。单个网格开口115的水平区域(即,沿着x方向和y方向)可分别由相邻轨道110和111之间的距离限定(还参见图2a至图2c)。在图1a和图1c中,网格单元122在轨道系统108上由粗线标记。相邻轨道之间的区域是网格开口115-网格单元122是沿着网格开口的相对侧延伸的相对轨道的外侧边缘的区域。可替换地,如果根据双轨轨道限定这些,则该区域是要到达每个相邻轨道的中点或中心。

[0101]

集装箱搬运车辆轨道系统108允许集装箱搬运车辆200、300在不同的网格位置之间水平地移动,其中,每个网格位置与网格单元122相关联。

[0102]

在图1a和图1c中,存储网格104被示出为具有8个单元的高度。然而,应当理解,存储网格104原则上可以是任何尺寸的。具体地,应当理解,存储网格104可以比图1a和图1c中公开的更宽和/或更长。例如,存储网格104可具有大于700

×

700个网格单元122的水平范围,或者在这些示例之间的任何尺寸,例如,100

×

100个网格单元、200

×

200个网格单元、500

×

500个网格单元等。而且,网格104可以比图1a和图1c中公开的要深得多。例如,存储网格104的深度可以大于12个网格单元。

[0103]

存储网格104与上述现有技术的存储网格104相同或相似,即,存储网格104包括轨道系统108;存储集装箱106的多个叠组107,用于提升和移动堆叠在叠组107中的存储集装箱106的多个集装箱搬运车辆300,以及被配置为从集装箱搬运车辆200、300接收存储集装箱106的输送柱119、120。

[0104]

轨道系统108包括布置在水平面(p)中并且沿第一方向(x)延伸的第一组平行轨道110以及布置在水平面(p)中并且沿与第一方向(x)正交的第二方向(y)延伸的第二组平行轨道111。第一组轨道110和第二组轨道111在水平面(p)中形成包括多个相邻网格单元122的网格图案。每个网格单元122显示由第一组轨道110中的一对相邻轨道和第二组轨道111

中的一对相邻轨道限定的网格开口。

[0105]

多个叠组107布置在位于轨道系统108下方的存储柱105中,其中,每个存储柱105垂直地位于网格单元122的下方。

[0106]

每个集装箱搬运车辆200、300被配置为在存储柱105上方的轨道系统108上移动。

[0107]

存储集装箱车辆200、300可以是本领域已知的任何类型,例如,在wo2014/090684 a1、no317366或wo2015/193278a1中公开的自动化集装箱搬运车辆中的任一个。

[0108]

轨道系统108可以是单轨道系统,如图2a所示。可替换地,轨道系统108可以是双轨道系统,如在图2b中所示。在另外的替代方案中,轨道系统108可以是单轨道系统和双轨道系统的组合。在本说明书的背景技术部分中公开了单轨系统和双轨系统的细节。

[0109]

图3a示出了自动化仓储系统的立体图。自动化仓储系统包括存储网格104和输送系统140,多个集装箱搬运车辆200、300在存储网格上操作,输送系统包括输送轨道系统50,多个输送车辆30在输送轨道系统50上操作。输送车辆30设置有车轮布置31,该车轮布置31包括用于沿第一方向(x)和第二方向(y)驱动输送车辆的第一组车轮和第二组车轮。主控制系统800跟踪在存储网格104上操作的集装箱搬运车辆200、300和在输送轨道系统30上操作的输送车辆30。

[0110]

此外,输送系统140包括如上所述的一个或多个输送车辆30,即,输送车辆30,被配置为接收和支撑一个或多个存储集装箱106,以用于在存储网格104的一个或多个输送柱119、120与在存储网格104外部的一个或多个预定位置之间运输。例如,预定位置可以是第二位置、集装箱分转站、传送线、另一存储集装箱或者诸如卡车的运输车辆。

[0111]

输送系统140可以进一步包括位于一个或多个输送柱119、120的输送端口下方的输送轨道系统50。

[0112]

如图3所示,输送轨道系统50可以以与用于集装箱搬运车辆200、300的轨道系统108相同或类似的方式配置。

[0113]

因此,输送轨道系统50可以包括布置在水平面(p1)中并且沿第一方向(x)延伸的第一组平行轨道51和布置在水平面(p1)中并且沿与第一方向(x)正交的第二方向(y)延伸的第二组平行轨道52。

[0114]

图3b和图3c示出了在自动化仓储系统1中的存储网格104上发生浓烟、烟雾或热排放400的两个示例。多个集装箱搬运车辆200、200

′

在自动化仓储系统1中的存储网格104的轨道系统108上操作并与主控制系统800通信。集装箱搬运车辆200、200

′

中的一些已经配备有火灾检测装置150。然而,优选地,大多数优选高于50%的集装箱搬运车辆200、200

′

包括火灾检测装置150,可能还有布置在存储网格104上的固定火灾检测装置150。

[0115]

图4示出了由主控制系统基于来自布置在集装箱搬运车辆200、300上的多个火灾检测装置150的输入而创建的热图的示例。

[0116]

在下文中,将更详细地描述在集装箱搬运车辆200

′

、200x上利用火灾检测装置150以便产生热图160的示例。供主控制系统800提供热图160的命令,优选地,利用三个或更多个火灾检测装置150,该火灾检测装置可向主控制系统800提供关于浓烟或烟雾浓度的附加输入,或者在热检测的情况下,提供来自例如集装箱搬运车辆200

′

、200x上的红外照相机或温度传感器的附加输入。然后,基于轨道系统108上的集装箱搬运车辆200

′

、200x的位置以及由热检测装置150测量的浓烟或烟雾的浓度,主控制系统800可以创建指示浓烟、烟雾或

热排放源的可能位置的热图160(参见图3b和图3c)。所公开的热图160包括由粗颗粒指示的外部部分161、由条纹指示的中间部分161和由实心黑色指示的内部部分162。热图160可以表示确定浓烟、烟雾或热排放源400在外部部分161内,并且几乎确定浓烟、烟雾或热排放源400在条状部分161内,并且很有可能浓烟、烟雾或热排放源400在内部部分162内。如果主控制系统800已经画出这样的热图160,则最理想的方案是,任何消防人员将他们的初始灭火集中在图4的内部部分162中(即,在单元位置b7-b10和c7-c10内)。

[0117]

图5a是可以如何向操作员提供对自动化仓储系统1中的目标存储位置400、401的访问的流程图。这样的操作可以包括以下步骤:

[0118]

步骤601:识别目标存储体(500)中的目标存储位置(400、401)

[0119]

步骤602:主控制系统800确定目标存储位置(400、401)的位置

[0120]

步骤603:操作主控制系统以分配和指示至少一个集装箱搬运车辆

[0121]

步骤604:在来自主控制系统(800)的指令下利用至少一个集装箱搬运车辆(200、300)移除存储集装箱

[0122]

步骤605:存储柱中的所有存储集装箱(106)都被移除使得已从存储体(500)的侧边缘或顶部表面处的位置形成第一路径?

[0123]

如果在步骤605中为“是”,则进行至步骤606:结束-操作员可以通过第一路径900访问目标存储位置400、401

[0124]

如果在步骤605中为“否”,则进行至步骤607:主控制系统800指示集装箱搬运车辆移除剩余的存储集装箱以便形成第一路径(900)

[0125]

图5b是在集装箱搬运车辆检测到浓烟、烟雾或热的情况下采取的步骤的实例的流程图。这样的过程可以包括以下步骤:

[0126]

步骤501:车辆检测到浓烟/热

[0127]

步骤502:第一车辆200

′

将数据从火灾检测装置传输至主控制系统800

[0128]

步骤503:主控制系统800确定第一车辆200

′

的位置

[0129]

步骤504:主控制系统800处理从第一车辆200

′

接收的来自火灾检测装置的数据

[0130]

步骤505:主控制系统800指示第二车辆200"行驶至靠近车辆200

′

的单元

[0131]

步骤506:第二车辆200"感测来自火灾检测装置的数据并将其传输至主控制系统800

[0132]

步骤507:主控制系统800处理来自第一车辆200

′

和第二车辆200"的火灾检测装置的数据

[0133]

步骤508:主控制系统800指示第三车辆200"

′

行驶至靠近第一车辆200

′

和第二车辆200"的单元

[0134]

步骤509:主控制系统800指示第三车辆200"

′

行驶至靠近第一车辆200

′

和第二车辆200"的单元

[0135]

步骤510:第三车辆200"

′

感测来自火灾检测装置的数据并将其传输至主控制系统800

[0136]

步骤511:主控制系统800处理来自所有车辆200

′

、200"、200"

′

、

…

200x的火灾检测装置的数据

[0137]

步骤512:基于在步骤511中的处理,主控制系统800已对浓烟/热源的位置进行合

理预测?

[0138]

如果在步骤512中为“是”,则前进到步骤514:分配和指示至少一个集装箱搬运车辆沿着第一路径在存储体的侧边缘或顶部表面处的位置之间移除存储集装箱

[0139]

如果在步骤512中为“否”,则前进到步骤513:主控制系统800指示另一车辆200"

″

、

…

、200

x

行驶至靠近第一车辆200

′

、第二车辆200"和第三车辆200"

′

的单元

[0140]

图6a至图6d是图5b的流程图的按顺序的逐步图示,其中,指示具有火灾检测装置的一个集装箱搬运车辆200

′

、

…

、200

x

行驶至靠近已经检测到浓烟、烟雾或热400的集装箱搬运车辆200

′

的网格单元,以便主控制系统800处理从集装箱搬运车辆200

′

、

…

、200

x

接收的来自火灾检测装置的数据,以预测浓烟、烟雾或热源400的位置。

[0141]

在图6a中,在单元h5中的第一集装箱搬运车辆200

′

检测浓烟、烟雾或热400,该第一集装箱搬运车辆200

′

设置有火灾检测装置(在图6a中未示出)。第一集装箱搬运车辆200

′

将数据从火灾检测装置传输至主控制系统800。主控制系统800保持对所有集装箱搬运车辆200

′

、

…

、200

x

的连续跟踪,并且因此知道已检测到浓烟、烟雾或热400的第一集装箱搬运车辆201

′

的位置。主控制系统800处理从第一集装箱搬运车辆200

′

接收的来自火灾检测装置的数据,该数据从火灾检测装置接收。

[0142]

在图6b中,基于来自第一集装箱搬运车辆200

′

的输入,主控制系统800已经指示最初定位在单元e3中的第二集装箱搬运车辆200

″

移动到更靠近第一集装箱搬运车辆200

′

(并且预期更靠近浓烟、烟雾或热排放源400)的单元g3(如箭头ar-1所示)。当第二集装箱搬运车辆200

″

进入或已经进入单元g3时,第二集装箱搬运车辆200

″

的火灾检测装置将数据从火灾检测装置传输至主控制系统800。主控制系统800处理来自第一集装箱搬运车辆200

′

和第二集装箱搬运车辆200

″

的火灾检测装置的数据。

[0143]

在图6c中,基于来自第一集装箱搬运车辆200

′

和第二集装箱搬运车辆200"的输入,主控制系统800已经指示最初定位在单元f8中的第三集装箱搬运车辆200"

′

移动至更靠近第一集装箱搬运车辆200

′

和第二集装箱搬运车辆200

′′

(并且预期更靠近浓烟、烟雾或热排放源400)的单元f6(如箭头ar-2所示)。当第三集装箱搬运车辆200

′

"进入或已经进入单元f6时,第三集装箱搬运车辆200"

′

的火灾检测装置将数据从火灾检测装置传输至主控制系统800。主控制系统800处理来自第一集装箱搬运车辆200

′

、第二集装箱搬运车辆200"和第三集装箱搬运车辆200"

′

的火灾检测装置的数据。如果主控制系统800已基于处理对浓烟、烟雾或热源400的位置进行了合理预测,则不指示另外的集装箱搬运车辆200x移动得更靠近预期的浓烟、烟雾或热排放源400。通常,将三个集装箱搬运车辆200

′

、200"、200"

′

布置成封闭浓烟、烟雾或热排放源400的三角形布置ta将足以建立对浓烟、烟雾或热排放源400的位置的合理预测。然而,如果不能建立对浓烟、烟雾或热源400的位置的合理预测,则指示另一集装箱搬运车辆200x移动至更靠近预期的浓烟、烟雾或热排放源400的单元,该情况在图6d中示出。

[0144]

在图6d中,基于来自第一集装箱搬运车辆200

′

、第二集装箱搬运车辆200"和第三集装箱搬运车辆200"

′

的输入,主控制系统800已经指示最初定位在单元j1中的第四集装箱搬运车辆200

″

"移动到更靠近第一集装箱搬运车辆200

′

、第二集装箱搬运车辆200"和第三集装箱搬运车辆200"

′

(并且预期更靠近浓烟、烟雾或热排放源400)的单元j3(如箭头ar-3所示)。当第四集装箱搬运车辆200""进入或已经进入单元j3时,第四集装箱搬运车辆200

″

"

的火灾检测装置将数据从火灾检测装置传输至主控制系统800。主控系统800处理来自第一集装箱搬运车辆200

′

、第二集装箱搬运车辆200"、第三集装箱搬运车辆200

′″

和第四集装箱搬运车辆200""的火灾检测装置的数据。将总共四个集装箱搬运车辆200

′

、200"、200

′

"、200""布置为封闭浓烟、烟雾或热排放源400的四角多边形pa。该设置几乎肯定足以为浓烟、烟雾或热排放源400建立合理的位置。然而,在四个集装箱搬运车辆200

′

、200"、200

′

"、200""不太可能不够的情况下,主控制系统800可以指示具有火灾检测装置的另外的集装箱搬运车辆200x移动得更靠近浓烟、烟雾或热排放源400的的预期位置。

[0145]

图7a示出了在已通过例如喷洒器熄灭之后的火灾场景400。预期火灾场景400处于由图7a中的单元g4、g5、h4、h5表示的存储柱中。

[0146]

参考图7b,公开了集装箱搬运车辆200已经移除了存储集装箱并且在火灾场景周围创建了环路路径901的示例,该环路路径绕火灾场景400延伸360度。环路路径901在由单元e3-e6、e6-i6、i6-i3和i3-e3表示的存储柱中,这些单元在火灾场景400周围形成矩形图案(即,环路)。

[0147]

参考图7c,公开了集装箱搬运车辆200已经移除了存储集装箱以创建从存储体500的侧边缘处的位置延伸到图7b中火灾场景周围的环路路径的第一路径900的示例。在图7c中,从图中左手侧的侧边缘创建第一路径900,并且已经移除单元a5-d5中的存储集装箱以便创建第一路径900。

[0148]

参考图7d,公开了集装箱搬运车辆已经移除了存储集装箱以便创建从存储体150的侧边缘处的位置延伸并且延伸到图7b和图7c中的火灾场景400周围的环路路径901的第二路径902的示例。在图7d中,从图中顶部的侧边缘创建第二路径902,并且已经移除了单元g1-g2中的存储集装箱以便创建第二路径902。

[0149]

图8示出了火灾场景400(即,目标存储位置)靠近存储体500的拐角(图8中的右下角)并且集装箱搬运车辆200已经在存储体500中创建了l形路径900的示例。l形路径900在存储体150的第一侧边缘到存储体500的第二侧边缘之间延伸。图8中的路径900延伸通过由单元g8-g6和g6-j6表示的存储柱。在图8的特定示例中,实现了从存储体500的外部360度的视觉检查,即,图中右手侧和下侧的两个侧边缘。

[0150]

图9a示出了存储体150中的不可提升的存储集装箱的示例。不可提升的存储集装箱在由标号为f4的单元表示的目标存储位置401中。

[0151]

图9b示出了集装箱搬运车辆已经移除了存储集装箱以便创建从存储体150的侧边缘处的位置到目标存储位置401中的不可提升的存储集装箱的第一路径900的示例。图9b中的第一路径900从由单元g8表示的存储柱处的下侧边缘经由位置g7、g6和g5延伸到由单元g4表示的存储柱。

[0152]

图10a示出了在与图9a中的不可提升的存储集装箱不同的位置处的存储体150中的不可提升的存储集装箱。在图10a中,不可提升的存储集装箱在由单元i7表示的目标存储位置401中。

[0153]

参考图10b,示出了集装箱搬运车辆200已经移除了存储集装箱以便创建从存储体150的下侧边缘处的位置延伸并且延伸到图10a中的不可提升的存储集装箱的第一路径900的示例。

[0154]

图11是自动化仓储系统1的立体图,示出了该系统可以在侧边缘上具有侧面板25。

可以移除侧面板25以便能够在地平面处访问轨道系统108下方的存储体150。

[0155]

在前面的描述中,已经参考说明性实施方式描述了根据本发明的自动化仓储系统、车辆和方法的各个方面。例如,在大多数附图中,已经公开了在存储网格的轨道系统上操作的集装箱搬运车辆,但是显然相同的系统和设置适用于在输送轨道系统中的输送轨道上操作的输送车辆。因此,该描述并非旨在被解释为限制的意义。对于本领域技术人员显而易见的说明性实施方式的各种修改和变化以及系统的其他实施方式被认为落入由所附权利要求限定的本发明的范围内。

[0156]

参考标记列表:

[0157]

1 自动化仓储系统

[0158]

25 侧面板

[0159]

30 输送车辆、远程操作的车辆

[0160]

31 轮式输送车辆

[0161]

50 输送轨道系统

[0162]

51 第一组平行轨道、输送轨道系统

[0163]

51a、51b 输送轨道系统中的第一轨道的一对轨道

[0164]

52 第二组平行轨道、输送轨道系统

[0165]

52a、52b 输送轨道系统中的第二组轨道的一对轨道

[0166]

p1 输送轨道系统的水平面

[0167]

100 框架结构

[0168]

102 框架结构的直立构件

[0169]

103 框架结构的水平构件

[0170]

104 存储网格/三维网格

[0171]

105 存储柱

[0172]

106 存储集装箱

[0173]

107 叠组

[0174]

108 轨道系统/集装箱搬运车辆轨道系统

[0175]

110 在第一方向x上的第一组平行轨道

[0176]

110a、110b 第一轨道的一对轨道

[0177]

111 第二方向y上的第二组平行轨道

[0178]

111a、111b 第二组轨道的一对轨道

[0179]

112 网格列

[0180]

115 网格开口

[0181]

119 输送柱

[0182]

120 输送柱

[0183]

122 网格单元

[0184]

140 输送系统

[0185]

150 火灾检测装置

[0186]

160 热图

[0187]

161 外部部分,粗颗粒

[0188]

162 中间部分,条状黑色

[0189]

163 内部部分,实心黑色

[0190]

200、300 集装箱搬运车辆、远程操作的车辆

[0191]

200

′

、200"、

…

、200

x 第一车辆、第二车辆、

…

、第x车辆、远程操作的车辆

[0192]

201 车轮布置

[0193]

301 车轮布置

[0194]

400 火灾场景

[0195]

401 不可提升的存储集装箱

[0196]

500 存储体

[0197]

800 主控制系统

[0198]

900 第一路径

[0199]

901 环路路径

[0200]

902 第二路径

[0201]

x 第一方向

[0202]

y 第二方向

[0203]

p 轨道系统的水平面

[0204]

p1 输送轨道系统的水平面

[0205]wc 网格单元的宽度

[0206]

l

c 网格单元的长度

[0207]wo 网格开口的宽度

[0208]

l

o 网格开口的长度。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。