1.本发明涉及机械技术领域,尤其涉及一种用于大型压下螺母润滑油道制备装置。

2.

背景技术:

3.大型压下螺母是冶金行业热轧机传输轧制压下力的关键和核心部件。由于传输的轧制力非常大,同时在高温、多渣、封闭不利维护的恶劣环境中使用,对压下螺母的润滑系统提出了特别高的要求。而大型压下螺母的润滑系统生产制造,需在一个狭小空间内要求能够同时实现x轴、y轴、z轴三轴移动,和x轴旋转、z轴旋转六维六向联动,才能完成的复杂组合运动油道轨迹机加工。

4.目前,我国传统的加工方法是用人工手工加工,速度慢、质量不稳定,无法精确控制对螺母的螺纹牙油道切割过程,油道加工效率低。

5.

技术实现要素:

6.为此,本发明提供一种用于大型压下螺母润滑油道制备装置,用以克服现有技术中无法精确控制对螺母的螺纹牙油道切割过程导致的油道加工效率低的问题。

7.为实现上述目的,本发明提供一种用于大型压下螺母润滑油道制备装置,包括,动力源,其一端与外部电机连接,所述动力源与控制器连接,所述控制器用以控制工作过程,所述动力源与螺纹丝杆连接,所述动力源可沿所述螺纹丝杆上下运动,所述螺纹丝杆的另一端与悬臂连接,所述动力源还与斜导柱活动连接,所述斜导柱的下端与主进给机构连接,所述动力源向下运动的同时通过所述斜导柱带动所述主进给机构在水平方向运动,所述主进给机构与装置主体滑动连接,所述主进给机构与所述悬臂连接;所述动力源远离所述螺纹丝杆的一端通过偏心轮与上摆臂连接,所述偏心轮在转动过程中带动所述上摆臂进行摆动,所述上摆臂的另一端与所述悬臂连接,所述上摆臂摆动的同时带动所述悬臂转动,所述主进给机构的一端与下摆臂连接,所述下摆臂的一侧与摆臂轴连接,所述下摆臂的底端与独立动力头连接,所述独立动力头底端设有钻头,所述钻头可进行伸缩,以使钻头插入或拔出螺纹槽,所述悬臂转动的同时带动所述下摆臂进行摆动;所述控制器的控制过程包括,首先根据螺纹的螺距控制所述动力源的移动速度,在对动力源的移动速度设置完成后,所述控制器根据所述螺母的螺纹牙中径b对所述动力源的移动速度进行调节,调节完成后,所述控制器控制所述动力源以调节后的运动速度进行运动,并获取此时所述上摆臂的摆动速度vb,所述控制器根据所述上摆臂的摆动速度vb对动力源的移动速度进行修正;在控制所述独立动力头的转速时,所述控制器根据所述螺母的螺纹牙中径b控制所述独立动力头的转速,并根据修正后的动力源移动速度对独立动力头的转速进行补偿,补偿完成后,所述控制器根据所述动力源的下降高度h实时对独立动

力头的转速进行调整,以保证独立动力头切割的精确度。

8.进一步地,所述控制器在控制所述动力源的移动速度时,所述控制器将获取的螺距a与预设标准螺距a0进行比对,并根据比对结果控制所述动力源的移动速度,其中,当a≤a0时,所述控制器控制所述动力源以速度va1进行运动,设定va1=va0

×

a/a0,va0为预设标准动力源移动速度;当a>a0时,所述控制器控制所述动力源以速度va2进行运动,设定va2=va0 va0

×

(a-a0)/a0。

9.进一步地,所述控制器在对动力源的移动速度vai调节时,设定i=1,2,所述控制器将所述螺母的螺纹牙中径b与预设螺纹牙中径b0进行比对,并根据比对结果选取对应的调节系数对所述动力源的移动速度vai进行调节,其中,当所述控制器选取第j调节系数aj对所述动力源的移动速度vai进行调节时,设定j=1,2,调节后的动力源的移动速度为vai’,设定vai’=vai

×

aj,其中,当b≤b0时,所述控制器选取第一调节系数a1对vai进行调节,a1为预设值,0.9<a1<1;当b>b0时,所述控制器选取第二调节系数a2对vai进行调节,设定a2=a1-a1

×

(b-b0)/b。

10.进一步地,所述控制器在对调节后的运动速度vai’进行修正时,所述控制器将所述上摆臂的摆动速度vb与预设摆动速度vb0进行比对,并根据比对结果对动力源的移动速度vai’进行修正,其中,当vb≤vb0时,所述控制器判定摆动速度正常,不对动力源的移动速度vai’进行修正;当vb>vb0时,所述控制器判定摆动速度快,并将所述动力源的移动速度修正为vai”,设定vai”=vai

’‑

vai

’×

(vb-vb0)/vb。

11.进一步地,所述控制器在控制所述独立动力头的转速时,所述控制器将所述螺母的螺纹牙中径b与预设螺纹牙中径b0进行比对,并根据比对结果控制所述独立动力头的转速,其中,当b≤b0时,所述控制器将所述独立动力头的转速设置为vc1,设定vc1=vc0

×

b/b0,vc0为预设标准动力头转速;当b>b0时,所述控制器将所述独立动力头的转速设置为vc2,设定vc2=vc0 vc0

×

(b-b0)/b。

12.进一步地,所述控制器在对所述独立动力头的转速vci补偿时,设定i=1,2,所述控制器将修正后的动力源移动速度vai”与预设动力源移动速度va0进行比对,并根据比对结果对独立动力头的转速vci进行补偿,其中,当vai”≤va0时,所述控制器判定独立动力头沿螺母轴向运动正常,不对vci进行补偿;当vai”>va0时,所述控制器判定独立动力头沿螺母轴向运动快,并将独立动力头的转速补偿为vci’,设定vci’=vci vci

×

(vai

”‑

va0)/va0。

13.进一步地,所述动力源在沿所述螺纹丝杆下降的过程中,所述控制器根据所述动力源的下降高度h实时调整独立动力头的转速,调整后的独立动力头的转速为vci”,设定

vci”=vci’ h/h0

×

vci’,h0为动力源与悬臂间的距离。

14.进一步地,所述上摆臂、悬臂、摆臂轴和下摆臂组成了四连杆传动机构,通过所述四连杆传动机构带动所述独立动力头进行水平向移动及沿所述螺母周向摆动,以使所述独立动力头对所述螺母进行油道切割。

15.与现有技术相比,本发明的有益效果在于,本发明所述控制器在控制所述动力源的移动速度时,通过将控制器中输入的螺母的螺距与预设值进行比对,控制所述动力源的移动速度,当螺距越大时动力源的移动速度越大,从而使所述独立动力头的横向移动速度更大,以保证对螺纹牙油道切割的精确度,当螺距在预设值以内时动力源的移动速度与螺距成正比例函数,此时的动力源移动度速度为最佳值,当螺距大于预设值时,由于螺距过大若依然采用正比例函数方式计算,将使动力源的移动速度增大过多,从而使所述独立动力头沿螺母周向摆动过快,易对螺纹齿造成损害,因此,当螺距大于预设值时,通过设置va2的计算公式,使动力源的移动速度随螺距增加而增加,但不会使动力源的移动速度增加的过大,此计算方式为动力源移动速度的最佳值,通过精确控制动力源的移动速度,有效提高了对螺纹牙油道切割的精确度,从而提高了油道加工效率。

16.尤其,所述控制器在对动力源的移动速度vai设置完成后,还根据螺母的螺纹牙中径b对动力源的移动速度vai进行调节,螺纹中径越大则可切割的油道深度越大,因此需要降低独立动力头横向运动速度以使切割满足要求,所述控制器将螺母的螺纹牙中径b与预设值进行比对,当螺纹牙中径b在预设值以内时,通过设置固定数值降低动力源的移动速度即可,而当螺纹牙中径b大于预设值时,则需通过设置调节系数a2的计算公式,以精确计算a2的值,所述控制器通过将螺纹牙中径b与预设值做差计算调节系数a2的值,使螺纹牙中径b越大调节系数a2越小,从而动力源的移动速度越小,该调节方式为最佳调节方式,通过对动力源的移动速度进行调节,进一步提高了动力源的移动速度的精确度,以保证独立动力头横向运动速度的精确度,从而进一步提高对螺纹牙油道进行切割的精确度,进而提高了油道加工效率,同时,在对动力源的移动速度调节完成后,所述控制器通过获取动力源移动时上摆臂的摆动速度vb对动力源的移动速度进行修正,上摆臂的摆动速度影响独立动力头沿螺纹周向摆动的速度,上摆臂的摆动速度vb越大独立动力头沿螺纹周向摆动的速度越大,因此,为保证对螺纹牙切割的精确度,需降低独立动力头横向运动速度,当上摆臂的摆动速度vb在预设值以内时,独立动力头沿螺纹周向摆动在正常范围内,当上摆臂的摆动速度vb大于预设值时,所述控制器根据上摆臂的摆动速度vb与预设值的差值降低动力源的移动速度,以使独立动力头的横向运动速度满足要求,同时还降低了独立动力头沿螺纹周向摆动的速度,从而进一步提高了对螺纹牙油道进行切割的精确度,进而提高了油道加工效率。

17.尤其,所述控制器在控制独立动力头的转速时,通过将螺纹牙中径b与预设值进行比对设置独立动力头的转速,螺纹牙中径b越大所需独立动力头的转速越大,以此提高油道切割效率,当螺纹牙中径b在预设值范围内时,所述控制器将独立动力头的转速与螺纹牙中径b设为正比例关系,螺纹牙中径b越大则独立动力头的转速越大,以提高对螺纹齿的切割效率,当螺纹牙中径b大于预设值时,所述控制器根据螺纹牙中径b与预设值的差值计算独立动力头的转速,此计算方式为最佳实施方式,既保证独立动力头的转速随螺纹牙中径b的增加而增加,又防止独立动力头的转速增加的过大对螺纹牙造成损害,通过精确控制独立

动力头的转速有效提高了对螺纹牙油道进行切割的精确度,进而提高了油道加工效率。

18.尤其,所述控制器在确定独立动力头的转速后,还根据修正后的动力源移动速度vai”对独立动力头的转速进行补偿,动力源的移动速度vai”影响独立动力头沿螺母轴向摆动的速度,当动力源的移动速度vai”在预设值范围内时,独立动力头沿螺母轴向摆动的速度亦在正常范围,当动力源的移动速度vai”大于预设值时,则需要增加独立动力头的转速以提高对螺纹牙油道进行切割的精确度,而在进行补偿时,所述控制器根据动力源的移动速度vai”与预设值的差值计算补偿后的独立动力头转速,以使所述独立动力头的转速随动力源移动速度vai”的增加而增加,有效提高了对螺纹牙油道进行切割的精确度,同时,所述控制器还根据所述动力源的下降高度h实时调整独立动力头的转速,动力源的下降高度h越大所述独立动力头的摆动幅度越大,其摆动速度越大,因此需要增加独立动力头的转速,以提高对螺纹牙油道进行切割的精确度,所述控制器通过根据动力源的下降高度h对独立动力头的转速进行调整,进一步提高了对螺纹牙油道进行切割的精确度,进而提高了油道加工效率。

19.附图说明

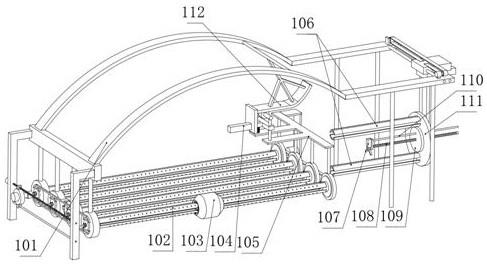

20.图1为本实施例用于大型压下螺母润滑油道制备装置的结构示意图。

21.具体实施方式

22.为了使本发明的目的和优点更加清楚明白,下面结合实施例对本发明作进一步描述;应当理解,此处所描述的具体实施例仅仅用于解释本发明,并不用于限定本发明。

23.下面参照附图来描述本发明的优选实施方式。本领域技术人员应当理解的是,这些实施方式仅仅用于解释本发明的技术原理,并非在限制本发明的保护范围。

24.需要说明的是,在本发明的描述中,术语“上”、“下”、“左”、“右”、“内”、“外”等指示的方向或位置关系的术语是基于附图所示的方向或位置关系,这仅仅是为了便于描述,而不是指示或暗示所述装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

25.此外,还需要说明的是,在本发明的描述中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域技术人员而言,可根据具体情况理解上述术语在本发明中的具体含义。

26.请参阅图1所示,其为本实施例用于大型压下螺母润滑油道制备装置的结构示意图,所述装置包括,动力源1,其一端与外部电机连接,以为所述装置提供动力,所述动力源1与控制器(图中未画出)连接,所述控制器用以控制工作过程,所述控制器还用以输入螺纹参数,所述螺纹参数包括但不限于螺母内直径、螺纹槽深度、螺距、螺纹牙中径等,所述动力源1与螺纹丝杆2连接,所述动力源1可沿所述螺纹丝杆2上下运动,所述螺纹丝杆2的另一端与悬臂10

连接,所述动力源1还与斜导柱3活动连接,所述斜导柱3的下端与主进给机构5连接,所述动力源1向下运动的同时通过所述斜导柱3带动所述主进给机构5在水平方向运动,所述主进给机构5与装置主体6滑动连接,所述主进给机构5与所述悬臂10连接,所述动力源1远离所述螺纹丝杆2的一端通过偏心轮12与上摆臂4连接,所述偏心轮12在转动过程中带动所述上摆臂4进行摆动,所述上摆臂4的另一端与所述悬臂10连接,所述上摆臂4摆动的同时带动所述悬臂10转动,所述主进给机构5的一端与下摆臂8连接,所述下摆臂8的一侧与摆臂轴9连接,所述下摆臂8的底端与独立动力头7连接,所述独立动力头7底端设有钻头,所述钻头可进行伸缩,以使钻头插入或拔出螺纹槽,所述悬臂10转动的同时带动所述下摆臂8进行摆动,以使所述独立动力头7沿螺母11的螺纹方向旋进,以钻出润滑油道。

27.请继续参阅图1所示,本实施例中所述上摆臂4、悬臂10、摆臂轴9和下摆臂8组成了四连杆传动机构,通过所述四连杆传动机构带动所述独立动力头7进行水平向移动及沿所述螺母11周向摆动,以使所述独立动力头7对所述螺母11进行油道切割。

28.具体而言,本实施例中当外部电机带动所述动力源的输出轴进行转动时,所述动力源沿所述螺纹丝杆向下运动,并通过所述斜导柱带动所述主进给机构向左运动,以使所述独立动力头沿所述螺母的螺纹向前运动,同时,所述动力源带动所述上摆臂摆动,以带动所述所述悬臂转动,进而带动下摆臂摆动,以使所述独立动力头沿所述螺母周向摆动,从而实现所述独立动力头沿所述螺母的螺纹方向进行切割。可以理解的是,本实施例在控制所述独立动力头对所述螺母进行油道切割时,为保证所述独立动力头沿所述螺母的轴向摆动,应使所述悬臂位于所述螺母的圆心位置,若偏离圆心将无法完成油道切割作业,通过精确控制所述独立动力头的切割轨迹有效保证了螺母润滑油道的切割效率。

29.具体而言,在对所述螺母进行油道切割时,所述控制器首先根据螺纹的螺距控制所述动力源的移动速度,所述控制器将获取的螺距a与预设标准螺距a0进行比对,并根据比对结果控制所述动力源的移动速度,其中,当a≤a0时,所述控制器控制所述动力源以速度va1进行运动,设定va1=va0

×

a/a0,va0为预设标准动力源移动速度;当a>a0时,所述控制器控制所述动力源以速度va2进行运动,设定va2=va0 va0

×

(a-a0)/a0。

30.具体而言,本实施例中所述控制器通过控制外部电机输出轴的转速和旋转方向控制所述动力源的移动速度和方向,所述控制器在控制所述动力源的移动速度时,通过将控制器中输入的螺母的螺距与预设值进行比对,控制所述动力源的移动速度,当螺距越大时动力源的移动速度越大,从而使所述独立动力头的横向移动速度更大,以保证对螺纹牙油道切割的精确度,当螺距在预设值以内时动力源的移动速度与螺距成正比例函数,此时的动力源移动度速度为最佳值,当螺距大于预设值时,由于螺距过大若依然采用正比例函数方式计算,将使动力源的移动速度增大过多,从而使所述独立动力头沿螺母周向摆动过快,易对螺纹齿造成损害,因此,当螺距大于预设值时,通过设置va2的计算公式,使动力源的移动速度随螺距增加而增加,但不会使动力源的移动速度增加的过大,此计算方式为动力源移动速度的最佳值,通过精确控制动力源的移动速度,有效提高了对螺纹牙油道切割的精确度。可以理解的是,本实施例通过预设标准螺距和预设标准动力源移动速度进行计算实现对动力源移动速度的精确控制,还可以直接设置动力源移动速度预设值,根据螺距的范

围选取预设值的方式控制动力源的移动速度,但该方式精确度不足,易造成螺纹齿损坏,因此通过设置计算公式计算动力源的移动速度为最佳实施方式,可有效提高对螺纹牙油道进行切割的精确度。

31.具体而言,所述控制器在控制所述动力源的移动速度vai时,设定i=1,2,所述控制器将所述螺母的螺纹牙中径b与预设螺纹牙中径b0进行比对,并根据比对结果选取对应的调节系数对所述动力源的移动速度vai进行调节,其中,当所述控制器选取第j调节系数aj对所述动力源的移动速度vai进行调节时,设定j=1,2,调节后的动力源的移动速度为vai’,设定vai’=vai

×

aj,其中,当b≤b0时,所述控制器选取第一调节系数a1对vai进行调节,a1为预设值,0.9<a1<1;当b>b0时,所述控制器选取第二调节系数a2对vai进行调节,设定a2=a1-a1

×

(b-b0)/b。

32.具体而言,所述控制器控制所述动力源以调节后的运动速度vai’进行运动,并获取此时所述上摆臂的摆动速度vb,所述控制器将所述上摆臂的摆动速度vb与预设摆动速度vb0进行比对,并根据比对结果对动力源的移动速度vai’进行修正,其中,当vb≤vb0时,所述控制器判定摆动速度正常,不对动力源的移动速度vai’进行修正;当vb>vb0时,所述控制器判定摆动速度快,并将所述动力源的移动速度修正为vai”,设定vai”=vai

’‑

vai

’×

(vb-vb0)/vb。

33.具体而言,本实施例中所述控制器在对动力源的移动速度vai设置完成后,还根据螺母的螺纹牙中径b对动力源的移动速度vai进行调节,螺纹中径越大则可切割的油道深度越大,因此需要降低独立动力头横向运动速度以使切割满足要求,所述控制器将螺母的螺纹牙中径b与预设值进行比对,当螺纹牙中径b在预设值以内时,通过设置固定数值降低动力源的移动速度即可,而当螺纹牙中径b大于预设值时,则需通过设置调节系数a2的计算公式,以精确计算a2的值,所述控制器通过将螺纹牙中径b与预设值做差计算调节系数a2的值,使螺纹牙中径b越大调节系数a2越小,从而动力源的移动速度越小,该调节方式为最佳调节方式,通过对动力源的移动速度进行调节,进一步提高了动力源的移动速度的精确度,以保证独立动力头横向运动速度的精确度,从而进一步提高对螺纹牙油道进行切割的精确度,同时,本实施例在对动力源的移动速度调节完成后,所述控制器通过获取动力源移动时上摆臂的摆动速度vb对动力源的移动速度进行修正,上摆臂的摆动速度影响独立动力头沿螺纹周向摆动的速度,上摆臂的摆动速度vb越大独立动力头沿螺纹周向摆动的速度越大,因此,为保证对螺纹牙切割的精确度,需降低独立动力头横向运动速度,当上摆臂的摆动速度vb在预设值以内时,独立动力头沿螺纹周向摆动在正常范围内,当上摆臂的摆动速度vb大于预设值时,所述控制器根据上摆臂的摆动速度vb与预设值的差值降低动力源的移动速度,以使独立动力头的横向运动速度满足要求,同时还降低了独立动力头沿螺纹周向摆动的速度,从而进一步提高了对螺纹牙油道进行切割的精确度。

34.具体而言,所述控制器在控制所述独立动力头的转速时,所述控制器将所述螺母的螺纹牙中径b与预设螺纹牙中径b0进行比对,并根据比对结果控制所述独立动力头的转速,其中,

当b≤b0时,所述控制器将所述独立动力头的转速设置为vc1,设定vc1=vc0

×

b/b0,vc0为预设标准动力头转速;当b>b0时,所述控制器将所述独立动力头的转速设置为vc2,设定vc2=vc0 vc0

×

(b-b0)/b。

35.具体而言,本实施例中所述控制器在控制独立动力头的转速时,通过将螺纹牙中径b与预设值进行比对设置独立动力头的转速,螺纹牙中径b越大所需独立动力头的转速越大,以此提高油道切割效率,当螺纹牙中径b在预设值范围内时,所述控制器将独立动力头的转速与螺纹牙中径b设为正比例关系,螺纹牙中径b越大则独立动力头的转速越大,以提高对螺纹齿的切割效率,当螺纹牙中径b大于预设值时,所述控制器根据螺纹牙中径b与预设值的差值计算独立动力头的转速,此计算方式为最佳实施方式,既保证独立动力头的转速随螺纹牙中径b的增加而增加,又防止独立动力头的转速增加的过大对螺纹牙造成损害,通过精确控制独立动力头的转速有效提高了对螺纹牙油道进行切割的精确度。

36.具体而言,所述控制器在控制所述独立动力头的转速vci时,设定i=1,2,所述控制器将修正后的动力源移动速度vai”与预设动力源移动速度va0进行比对,并根据比对结果对独立动力头的转速vci进行补偿,其中,当vai”≤va0时,所述控制器判定独立动力头沿螺母轴向运动正常,不对vci进行补偿;当vai”>va0时,所述控制器判定独立动力头沿螺母轴向运动快,并将独立动力头的转速补偿为vci’,设定vci’=vci vci

×

(vai

”‑

va0)/va0。

37.具体而言,所述动力源在沿所述螺纹丝杆下降的过程中,所述控制器根据所述动力源的下降高度h实时调整独立动力头的转速,调整后的独立动力头的转速为vci”,设定vci”=vci’ h/h0

×

vci’,h0为动力源与悬臂间的距离。

38.具体而言,本实施例中所述控制器在确定独立动力头的转速后,还根据修正后的动力源移动速度vai”对独立动力头的转速进行补偿,动力源的移动速度vai”影响独立动力头沿螺母轴向摆动的速度,当动力源的移动速度vai”在预设值范围内时,独立动力头沿螺母轴向摆动的速度亦在正常范围,当动力源的移动速度vai”大于预设值时,则需要增加独立动力头的转速以提高对螺纹牙油道进行切割的精确度,而在进行补偿时,所述控制器根据动力源的移动速度vai”与预设值的差值计算补偿后的独立动力头转速,以使所述独立动力头的转速随动力源移动速度vai”的增加而增加,此补偿方式为最佳实施方式,有效提高了对螺纹牙油道进行切割的精确度,同时,所述控制器还根据所述动力源的下降高度h实时调整独立动力头的转速,动力源的下降高度h越大所述独立动力头的摆动幅度越大,其摆动速度越大,因此需要增加独立动力头的转速,以提高对螺纹牙油道进行切割的精确度,所述控制器通过根据动力源的下降高度h对独立动力头的转速进行调整,进一步提高了对螺纹牙油道进行切割的精确度。

39.至此,已经结合附图所示的优选实施方式描述了本发明的技术方案,但是,本领域技术人员容易理解的是,本发明的保护范围显然不局限于这些具体实施方式。在不偏离本发明的原理的前提下,本领域技术人员可以对相关技术特征做出等同的更改或替换,这些更改或替换之后的技术方案都将落入本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。