1.本技术涉及激光切管机领域,尤其是涉及一种激光切管机喷水除渣机构。

背景技术:

2.激光切割机系使用高功率密度激光束对管材进行切割加工切割,管材切割同时伴生着热熔状态微量金属溶液的产生,这些微量热熔态金属遇冷可形成金属粉尘颗粒,因此会造成一定范围的粉尘颗粒飞溅现象,粉尘颗粒飞溅会对环境产生污染并且给操作人员带来潜在职业伤害。

3.中国专利cn211939493u公开了一种激光切管机的除渣机构,包括与待切割管材同轴设置的中空的吹渣杆以及驱动吹渣杆沿其轴心线往复运动的直线驱动机构,吹渣杆的另一端连通有气源,吹渣杆在直线驱动机构的驱动下可伸入或退出待切割管材端口;解决了现有管材激光切割后金属碎屑容易附着在管材内壁影响管材后续应用质量的问题。

4.中国专利cn111230330a公开了一种带除渣吸尘的无尾料全自动激光切管机,包括自动上料排料架、管材提升机构和管材平输机构等,管材平输机构的一侧设有吸渣装置,吸渣装置包括吸尘槽和吸尘槽盖板,吸尘槽的尾端连接有抽尘净化装置;实现了钢管的无尾料切割,减少材料的浪费,同时避免了激光切割粉尘对空气的污染和对人体的伤害,达到了切割后管件内部干净无渣的效果。

5.以上文件均公开了用于清除管材切割后金属粉尘颗粒的结构,但上述除渣装置对飞溅较远的粉尘颗粒吸收效果大打折扣,另外风道除尘系统使用噪音较大,降低了操作人员的工作环境质量。

技术实现要素:

6.为了解决以上技术问题,本技术提供了一种激光切管机喷水除渣机构,本技术针对除渣装置的改进设计,可大大降低粉尘颗粒飞溅对环境的污染及操作人员的潜在职业伤害。

7.本技术的技术问题是通过以下技术方案实现的:一种激光切管机喷水除渣机构,包括供水装置、喷水发生装置、除渣喷水机身和除渣装置,所述供水装置后依次连接喷水发生装置和除渣装置,所述喷水发生装置包括雾化喷头,所述雾化喷头安装于除渣装置上,所述除渣装置包括能够插入管材内部往复移动的铜管,铜管顶部开设接料槽,所述雾化喷头朝向接料槽方向设置;所述除渣装置设置于除渣喷水机身上,所述除渣喷水机身安装于激光切管机上。

8.进一步地,所述喷水发生装置包括增压泵,所述增压泵后端连接供水管路,供水管路末端管口开口朝下,管口处设置雾化喷头。

9.进一步地,供水管路包括第一连接管和第二连接管,所述第一连接管起始端与增压泵连通,所述第二连接管末端装载雾化喷头;所述第一连接管末端和第二连接管起始端均为水平管路,第一连接管和第二连接管连接处设置流量控制阀,所述第二连接管上套设

镀锌软管。

10.进一步地,所述除渣喷水机身包括除渣机架,所述除渣机架上沿管材运输方向依次设置直线导轨副和直线模组,所述直线导轨副前后端均设置防撞块,所述除渣机架架体一侧设置接近开关。

11.进一步地,所述直线模组包括轨道基座,所述轨道基座上滑动设置滑台,轨道基座末端设置用于驱动滑台的减速电机套件和伺服电机,所述轨道基座底部通过轨道垫片安装于除渣机架上。

12.进一步地,所述除渣装置包括移动导向部和雾化除渣部,移动导向部和雾化除渣部之间通过铜管活动连接;所述移动导向部滑动设置于直线模组上,所述雾化除渣部安装于直线导轨副上;所述移动导向部上设置与接近开关配套的感应片。

13.进一步地,所述移动导向部包括用于固定铜管的抱箍,所述抱箍通过抱箍安装板设置于直线模组上;所述雾化除渣部包括定位条,所述定位条上安装拨料滑板,所述拨料滑板通过分度销在定位条上调节位置;所述拨料滑板底座的延长基板安装于直线导轨副上,所述拨料滑板的竖直安装面上设置导套,铜管活动设置于导套内部,所述雾化喷头通过喷头安装板安装于导套顶部,导套上部为用于放置雾化喷头的中空结构。

14.进一步地,所述拨料滑板顶部安装板上设置刮渣刀;所述刮渣刀的刀头深入铜管的接料槽内部。

15.进一步地,所述供水装置包括水箱,所述水箱侧壁设置阀门,所述水箱顶部开设观察口,观察口处设置顶盖,所述顶盖通过翻转机构活动连接于水箱上;水箱侧壁通过出水管与喷水发生装置连通。

16.进一步地,所述水箱和增压泵均安装于供水支架上。

17.综上所述,本技术具有如下有益效果:1、本技术的除渣装置上设置够插入管材内部往复移动的铜管,铜管上方开设接料槽,雾化喷头向接料槽内喷出雾化水汽,可有效吸收及消除激光切割产生的粉尘颗粒,使颗粒收集至铜管内,通过刮渣刀清理沉积的粉尘颗粒,节能环保且噪音较小,改善了操作人员的工作环境。

18.2、本技术中喷水发生装置上设置的增压泵和供水管路上安装的流量控制阀能够对雾化喷头的水汽喷出量进行调整,以适应不同切割工艺的除渣需求。

19.3、本技术中除渣装置的雾化除渣部通过拨料滑板安装于定位条上,并能够通过分度销调节雾化除渣部在除渣机架上的相对位置,以适应不同切割长度管材的加工需求。

20.4、本技术在拨料滑板顶部安装板上设置刮渣刀,能够辅助清除累积于铜管内壁的残渣,降低了操作人员的劳动强度。

附图说明

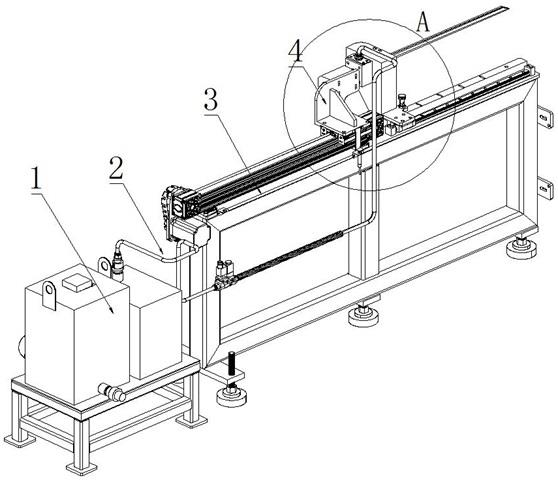

21.图1为本技术的结构示意图;图2为本技术主视图;图3为本技术供水装置结构示意图;图4为本技术喷水发生装置结构示意图;图5为本技术除渣喷水机身结构示意图;

图6为本技术除渣装置结构示意图;图7为本技术除渣装置右视图;图8为雾化喷头及铜管内部结构放大示意图;图9为图1中a处放大示意图;图10为待切割管材和铜管配合状态示意图。

22.附图标记说明:1、供水装置;101、供水支架;102、阀门;103、水箱;104、顶盖;105、出水管;106、翻转机构;2、喷水发生装置;201、增压泵;202、第一连接管;203、流量控制阀;204、镀锌软管;205、第二连接管;206、雾化喷头;3、除渣喷水机身;301、除渣机架;302、地脚;303、直线模组;3031、减速电机套件;3032、伺服电机;3033、轨道基座;3034、轨道垫片;3035、滑台;304、接近开关;305、直线导轨副;306、防撞块;307、地脚支板;4、除渣装置;401、感应片;402、抱箍安装板;403、抱箍;404、铜管;405、喷头安装板;406、导套;407、拨料滑板;408、刮渣刀;409、分度销;410、定位条。

具体实施方式

23.以下结合附图对本技术进行进一步的详细说明。参考图1-8,本技术公开了一种激光切管机喷水除渣机构,包括供水装置1、喷水发生装置2、除渣喷水机身3和除渣装置4,所述供水装置1后依次连接喷水发生装置2和除渣装置4,所述喷水发生装置2包括雾化喷头206,所述雾化喷头206安装于除渣装置4上,所述除渣装置4包括能够插入管材内部往复移动的铜管404,铜管404顶部开设接料槽,所述雾化喷头206朝向接料槽方向设置;所述除渣装置4设置于除渣喷水机身3上,所述除渣喷水机身3安装于激光切管机上。

24.如图3所示,为供水装置1的结构示意图,所述供水装置1包括水箱103用来给雾化水汽提供水源,所述水箱103侧壁设置阀门102,通常阀门102采取球阀,当水箱103内水量不够时,可以通过阀门102从外部水源及时加水,所述水箱103顶部开设观察口,便于及时观察箱内水位变化情况,观察口处设置顶盖104,所述顶盖104通过翻转机构106活动连接于水箱103上,翻转机构106可以为铰链或其他任何能够翻转的连接件,使用状态下,顶盖104关闭,防止灰尘落到水箱103内污染水源,进而给雾化喷头206造成损坏。

25.水箱103侧壁通过出水管105与喷水发生装置2连通,具体为连接至增压泵201侧壁,水箱103内部还可增加液位传感器提示水位及时补给,省去人工检测的麻烦。

26.如图4所示,所述喷水发生装置2包括增压泵201,所述增压泵201为自动启停智能增压泵,可根据设定的要求智能供给所需的喷水,增压泵201通过出水管105连接水箱103,水箱103和增压泵201均安装于供水支架101上,所述增压泵201后端连接供水管路,供水管路末端管口开口朝下,管口处设置雾化喷头206。

27.供水管路可以采用聚氨酯管材,节省成本耐腐蚀,具体包括第一连接管202和第二连接管205,所述第一连接管202起始端与增压泵201连通并从增压泵201顶部出管,所述第二连接管205末端装载雾化喷头206;所述第一连接管202末端和第二连接管205起始端均为水平管路,第一连接管202和第二连接管205的水平连接处设置流量控制阀203,用于控制管

内水量,带来不同的雾化效果,所述第二连接管205上套设镀锌软管204,由于第二连接管205靠近除渣装置,更易溅落残渣等,套设的镀锌软管204能够有效保护管路,延长第二连接管205的使用寿命。

28.所述除渣喷水机身3包括除渣机架301,除渣机架301为一字型框架结构,在除渣机架301一端的底部设置垂直于架底板的地脚支板307,地脚支板307两端对称设置地脚302,同时在除渣机架301的架底板其他位置也设置多个地脚302,调整除渣机架301位于同一高度,保证除渣机构的移动精度。

29.除渣机架301的顶板上沿管材运输方向依次设置直线导轨副305和直线模组303,所述直线导轨副305前后端均设置防撞块306,防撞块306可以采用聚氨酯材质,用以控制除渣装置4的雾化除渣部的前后调节尺寸限度,所述除渣机架301架体一侧设置接近开关304。

30.如图5所示,所述直线模组303包括轨道基座3033,所述轨道基座3033上滑动设置滑台3035,轨道基座3033末端设置用于驱动滑台3035的减速电机套件3031和伺服电机3032,所述轨道基座3033底部通过轨道垫片3034安装于除渣机架301上。

31.如图6-9所示,所述除渣装置4包括移动导向部和雾化除渣部,移动导向部和雾化除渣部之间通过铜管404活动连接;所述移动导向部滑动设置于直线模组303上,所述雾化除渣部安装于直线导轨副305上;所述移动导向部上设置与接近开关304配套的感应片401。

32.所述移动导向部包括用于固定铜管404的抱箍403,抱箍403能够带动铜管404往复移动,所述抱箍403通过抱箍安装板402设置于直线模组303上。

33.所述雾化除渣部包括定位条410,所述定位条410上安装拨料滑板407,所述拨料滑板407底座的延长基板安装于直线导轨副305上,所述拨料滑板407通过分度销409在定位条410上调节位置,以适应不同切割长度的管材除渣需求。

34.所述拨料滑板407的竖直安装面上设置导套406,铜管404活动设置于导套406内部,所述雾化喷头206通过喷头安装板405安装于导套406顶部,导套406上部为用于放置雾化喷头206的中空结构,具体参见图8。

35.另外,所述拨料滑板407顶部安装板上设置刮渣刀408;所述刮渣刀408的刀头深入铜管404的接料槽内部,当铜管404内累积过多残渣时,可通过刮渣刀408清除,也可不使用刮渣刀408,采取人工定期清除的方法。

36.本技术的工作原理为:本技术除渣机构通过除渣喷水机身3安装于激光切管机机身的切管处,切割管材前,铜管404首先由直线模组303导向深入待切管材内部,如图10所示,铜管404的接料槽朝上,开启雾化喷头206使铜管404内充满雾气,随着管材的转动完成对管材的环切,切割过程中铜管404内的雾气可吸收热熔状态微量金属溶液,并使附着水汽的金属残渣沉降至铜管404上,切割完成后,铜管404被拉出管材外部,若铜管404内积累的残渣过多,可选用刮渣刀408进行清理除渣,下一次管材切割前,再将铜管404深入管材内部接渣,循环进行,保证每次切割的残渣都能有效收集。

37.以上为本技术的较佳实施例,本技术不限于上述实施的结构,可以有多种变形,也不限于上述的应用领域,可以在更多相似的领域应用,总之,在不脱离本技术的设计思路、机械结构形式、智能驱动控制方式的所有改进和变化,均属于本技术的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。