1.本发明属于结构工程抗震与减震技术领域,特别涉及一种自复位组合结构梁柱节点及其施工方法。

背景技术:

2.目前,结构抗震理论日益完善,但地震仍然严重威胁着人类社会的生存和发展;虽然根据现有抗震规范所设计的建筑结构在强震作用下不会发生整体倒塌,但结构在遭受相当于或高于本地区抗震设防烈度的地震作用时都可能产生不可恢复的残余变形;所述残余变形不仅影响结构承受余震的能力,而且过大塑性变形导致的破坏和难以恢复的残余变形而不得不在震后予以拆除,即使设法修复也造成高昂的代价;能够实现强震作用下的可恢复性目标,将有效提高广大城镇特别是大型城市的灾后恢复能力,具有显著的社会效益和经济效益;自复位结构原理明确,能够最大限度的减小结构震后残余变形,并且能迅速恢复结构使用功能;自复位梁柱节点通常以后张预应力梁柱节点和形状记忆合金梁柱节点形式为主。

3.形状记忆合金具有形状记忆特性和超弹性特性;形状记忆合金不仅具有“旗帜型”的应力-应变曲线,可以在地震作用下耗散一定的能量;更关键的是,形状记忆合金可以提供高达6-8%的自复位应变,其特性为自复位节点的研究提供了条件;形状记忆合金梁柱节点通常将大直径sma杆布置于梁端,并利用其材料优越的大变形可恢复能力和一定的耗能能力,以实现节点较好的自复位性能,且克服了预应力筋或预应力钢绞线弹性变形能力低、后张预应力节点施工繁琐和预应力损失大的不足。

4.然后,现有的目前采用sma的自复位结构中,多数把sma构件既作为复位元件又作为单独的耗能部件,导致耗能能力弱;为了增加耗能能力从而增加sma试件的尺寸和数量,导致sma材料用量过大,不经济;sma自复位节点多采用端板连接,然而端板连接梁端荷载只能通过梁端端板和柱之间的接触摩擦力来承受,要求构件的下料尺寸、端板平整度及钢构件的制作都有很高的要求,封板和梁之间的焊接也会产生无法避免的翘曲变形,增加了许多受力不确定性;并且目前对于自复位结构研究的热点大都集中在混凝土结构和纯钢结构,对于现行的其他重要结构形式鲜有报道。

技术实现要素:

5.针对现有技术中存在的技术问题,本发明提供了一种自复位组合结构梁柱节点及其施工方法,以解决现有的sma自复位节点耗能能力弱,安装难度大,结构形式单一的技术问题。

6.为达到上述目的,本发明采用的技术方案为:

7.本发明提供了一种自复位组合结构梁柱节点,包括工字型钢梁、t型连接件、摩擦构件、方钢管混凝土柱及sma螺杆;

8.工字型钢梁水平设置在方钢管混凝土柱的侧边,t型连接件上下对称设置在工字

型钢梁的梁端外侧;t型连接件的一端通过第三连接螺栓与工字型钢梁的翼缘板固定,另一端通过sma螺杆与方钢管混凝土柱连接;

9.摩擦构件对称设置在工字型钢梁的腹板两侧,摩擦构件的一端通过第一连接螺栓与方钢管混凝土柱的侧壁固定,另一端通过第二连接螺栓与工字型钢梁的腹板连接。

10.进一步的,t型连接件包括t型件翼缘板及t型件腹板;t型件翼缘板竖向设置在工字型钢梁的上翼缘或下翼缘端部,t型件翼缘板的一侧与方钢管混凝土柱的侧壁紧密接触;t型件腹板水平设置在工字型钢梁的上翼缘上侧或下翼缘下侧,t型件腹板的端部与t型件翼缘板垂直固定;

11.sma螺杆水平穿设在方钢管混凝土柱中,sma螺杆的两端延伸至方钢管混凝土柱的侧壁外侧;sma螺杆的端部贯穿t型件翼缘板设置,并通过高强螺帽拧紧固定;t型件腹板与工字型钢梁的上翼缘或下翼缘之间采用第三连接螺栓固定。

12.进一步的,t型连接件还包括加劲肋;加劲肋垂直固定在t型件腹板上,并远离工字型钢梁一侧设置,加劲肋的端部与t型件翼缘板垂直固定;加劲肋与工字型钢梁的腹板位于同一竖直平面内。

13.进一步的,方钢管混凝土柱上设置有第一柱螺孔;所述第一柱螺孔与sma螺杆一一对应设置,sma螺杆水平穿设在第一柱螺孔中;其中,第一柱螺孔的孔径大于sma螺杆的直径。

14.进一步的,摩擦构件包括耗能板、槽钢及端板;槽钢的腹板竖向设置,并紧贴工字型钢梁的腹板设置;耗能板设置在槽钢的腹板与工字型钢梁的腹板之间,槽钢的腹板、耗能板及工字型钢梁的腹板之间通过第二连接螺栓固定连接在一起;端板竖向设置在槽钢的端部,并与工字型钢梁的梁端平齐;所述端板与方钢管混凝土柱之间通过第一连接螺栓固定连接在一起;

15.工字型钢梁的腹板上均匀设置有若干梁腹板长圆孔,槽钢的腹板上均匀设置有若干槽钢摩擦孔,耗能板上均匀设置有若干耗能板孔;梁腹板长圆孔、槽钢摩擦孔及耗能板孔对应设置,所述第二连接螺栓依次贯穿槽钢摩擦孔、耗能板孔及梁腹板长圆孔设置;其中,梁腹板长圆孔的长轴方向与工字型钢梁的轴线方向平行。

16.进一步的,耗能板采用黄铜摩擦板。

17.进一步的,sma螺杆为狗骨状sma棒材制作而成;所述狗骨状sma棒材包括削弱段、过渡段及两个锚固段,两个锚固段对称设置在削弱段的两端,过渡段设置在锚固段与削弱段之间;其中,锚固段的直径大于削弱段的直径。

18.进一步的,sma螺杆采用sma材料制作而成;所述sma材料的奥氏体相变结束温度低于环境温度。

19.本发明还提供了一种自复位组合结构梁柱节点的施工方法,包括以下步骤:

20.利用第三连接螺栓将t型连接件安装在工字型钢梁的梁端;

21.吊装工字型钢梁至预设安装位置,利用sma螺杆将t型连接件与方钢管混凝土柱固定连接,以使工字型钢梁与方钢管混凝土柱固定连接在一起;

22.将摩擦构件对称安装在工字型钢梁的腹板两侧,利用第一连接螺栓将摩擦构件的一端与方钢管混凝土柱的侧壁固定,利用第二连接螺栓将摩擦构件的另一端与工字型钢梁的腹板固定。

23.进一步的,所述sma螺杆使用前需要进行热处理;所述热处理过程,具体如下:

24.将sma螺杆置于马弗炉中,进行温度为350-400℃,保温时长为15-45min的热处理操作。

25.与现有技术相比,本发明的有益效果为:

26.本发明提供了一种自复位组合结构梁柱节点及其施工方法,通过在方钢管混凝土柱与工字型钢梁之间设置t型连接件;所述t型连接件作为梁柱连接元件,在地震作用下,梁柱节点能够以t型连接件为转动中心实现往复运动,以耗散地震能量;利用sma螺杆将t型连接件与方钢管混凝土柱连接,sma螺杆作为复位元件,确保了梁柱节点的自复位性能;通过在工字型钢梁的腹板两侧设置摩擦构件,利用摩擦构件与工字型钢梁之间的摩擦,实现能量耗散;节点形式简单,受力合理,通过sma螺杆的超弹性为节点提供自复位能力;同时,利用摩擦构件提供良好的耗能能力,节点装配施工过程无需现场焊接,满足组合结构建筑工业化和装配化的要求。

27.进一步的,通过在t型连接件中设置加劲肋,提高了t型连接件的刚度,保证了t型连接件的局部稳定和可靠性,并确保集中力的有效传递。

28.进一步的,将方钢管混凝土柱上的第一柱螺孔的孔径大于sma螺杆的直径,避免了梁柱节点在张开时,sma螺杆碰撞第一柱螺孔的孔壁,而使sma螺杆承受剪切作用提前断裂。

29.进一步的,摩擦构件采用耗能板、槽钢及端板组合,使节点在满足自复位的前提下,有效提高了梁柱节点的能量耗散能力;通过在工字型钢梁的腹板上设置梁腹板长圆孔,以适应第二连接螺栓在节点转动过程中的滑移;通过调节第二连接螺栓的预紧力,以实现对节点滞回耗能能力的调节。

30.进一步的,sma螺杆采用狗骨状sma棒材,能够将节点的变形集中在sma螺杆上,使梁柱保持在弹性状态下,最大限度的减少残余变形,减少震后修复重建工作;将sma螺杆的锚固段直径大于其削弱段直径设置,确保了sma螺杆的锚固端由于应力集中而提前断裂,提高了结构的稳定性及安全性。

31.进一步的,将用于制作sma螺杆的sma材料的奥氏体相变结束温度低于环境温度,确保了sma螺杆在环境温度下具有良好的超弹性性能,从而为节点提供可靠的恢复力。

32.进一步的,在sma螺杆使用前进行热处理,能够有效激发其超弹性性能,从而使sma螺杆能够达到6%-8%的回复应变。

附图说明

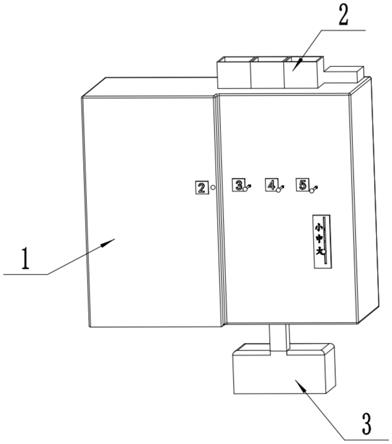

33.图1为实施例所述的自复位组合结构梁柱节点的整体结构示意图;

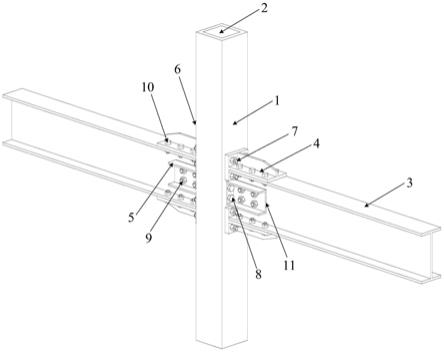

34.图2为实施例所述的自复位组合结构梁柱节点的细部爆炸效果图;

35.图3为实施例中的方钢管混凝土柱结构示意图;

36.图4为实施例中的工字型钢梁结构示意图;

37.图5为实施例中的t型连接件结构示意图;

38.图6为实施例中的摩擦构件结构示意图;

39.图7为实施例中的sma螺杆结构示意图;

40.图8为实施例中的高强螺杆结构示意图。

41.其中,1方钢管,2混凝土,3工字型钢梁,4t型连接件,5摩擦构件,6方钢管混凝土

柱,7sma螺杆,8第一连接螺栓,9第二连接螺栓,10第三连接螺栓,11耗能板,12梁腹板长圆孔,13槽钢摩擦孔,14耗能板孔,15槽钢端板孔,16第一梁翼缘孔,17t型件腹板孔,18t型件翼缘孔,19第一柱螺孔,20第二柱螺孔,21梁上翼缘板,22梁腹板,23梁下翼缘板,24t型件翼缘板,25t型件腹板,26槽钢,27端板,28高强螺帽,29加劲肋;71削弱段,72过渡段,73锚固段。

具体实施方式

42.为了使本发明所解决的技术问题,技术方案及有益效果更加清楚明白,以下具体实施例,对本发明进行进一步的详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

43.本发明提供了一种自复位组合结构梁柱节点,包括工字型钢梁3、t型连接件4、摩擦构件5、方钢管混凝土柱6及sma螺杆7;工字型钢梁3水平设置在方钢管混凝土柱6的侧边,t型连接件4上下对称设置在工字型钢梁3的梁端外侧;t型连接件4的一端通过第三连接螺栓10与工字型钢梁3的翼缘板固定,t型连接件4的另一端通过sma7与方钢管混凝土柱6连接;摩擦构件5对称设置在工字型钢梁3的腹板两侧,摩擦构件5的一端通过第一连接螺栓8与方钢管混凝土柱6的侧壁固定,摩擦构件5的另一端通过第二连接螺栓9与工字型钢梁3的腹板连接。

44.本发明中,工字型钢梁3根据内部空间分为梁上翼缘板、梁腹板及梁下翼缘板;其中,所述梁上翼缘板位于所述梁腹板的上端,并垂直固定;所述梁下翼缘板位于所述梁腹板的下端,并垂直固定;所述梁上翼缘板与所述梁下翼缘板上下平行设置。

45.方钢管混凝土柱6包括方钢管1及混凝土2,混凝土2充填在方钢管1中;sma螺杆7水平穿设在方钢管混凝土柱6中,sma螺杆7的两端均延伸至方钢管混凝土柱6的侧壁外侧;方钢管混凝土柱6上设置有第一柱螺孔19,所述第一柱螺孔19与sma螺杆7一一对应设置;sma螺杆7水平穿设在第一柱螺孔19中;其中,第一柱螺孔19的孔径大于sma螺杆7的直径。

46.t型连接件4包括t型件翼缘板24、t型件腹板25及加劲板29;t型件翼缘板24竖向设置所述梁上翼缘板或梁下翼缘板的端部,t型件翼缘板24的一侧与方钢管混凝土柱6的侧壁紧密接触;t型件翼缘板24上均匀设置有若干t型件翼缘孔18,sma螺杆7的延伸端贯穿所述t型件翼缘孔18,并通过高强螺帽28拧紧固定;t型件腹板25水平设置在所述梁上翼缘板的上侧或梁下翼缘板的下侧;t型件腹板25与所述梁上翼缘板或梁下翼缘板之间采用第三连接螺栓10固定连接;t型件腹板25的端部与t型件翼缘板24垂直固定;加劲肋29垂直固定在t型件腹板25上,并远离工字型钢梁3一侧设置;加劲肋29的端部与t型件翼缘板24垂直固定,加劲肋29与所述梁腹板位于同一竖直平面内。

47.摩擦构件5包括耗能板11、槽钢26及端板27;槽钢26的腹板竖向设置,并紧贴所述梁腹板设置;耗能板11设置在槽钢26的腹板与所述梁腹板之间;槽钢26的腹板、耗能板11及所述梁腹板之间通过第二连接螺栓9固定连接在一起;端板27竖向设置在槽钢26的端部,并与工字型钢梁3的梁端平齐;所述端板27与方钢管混凝土柱6的侧壁之间通过第一连接螺栓8固定连接在一起;所述梁腹板上均匀设置有若干梁腹板长圆孔12,槽钢26的腹板上均匀设置有若干槽钢摩擦孔13,耗能板11上均匀设置有若干耗能板孔14;梁腹板长圆孔12、槽钢摩擦孔13及耗能板孔14对应设置,所述第二连接螺栓9依次贯穿槽钢摩擦孔13、耗能板孔14及

梁腹板长圆孔12设置;其中,梁腹板长圆孔12的长轴方向与工字型钢梁3的轴线方向平行;优选的,耗能板11采用黄铜摩擦板。

48.sma螺杆7为狗骨状sma棒材,所述狗骨状sma棒材包括削弱段71、过渡段72及锚固段73,锚固段73对称设置在削弱段71的两端,过渡段72设置在锚固段73与削弱段71之间;其中,锚固段73的直径大于削弱段71的直径,且削弱段71的直径小于第一柱螺孔19的孔径;sma螺杆7采用sma材料制作而成;所述sma材料的奥氏体相变结束温度低于环境温度;其中,所述sma螺杆7使用前需要进行热处理;具体的,将sma螺杆置于马弗炉中,进行温度为350-400℃,保温时长为15-45min的热处理操作。

49.本发明所述的一种自复位组合结构梁柱节点的施工方法,包括以下步骤:

50.利用第三连接螺栓10将t型连接件4安装在工字型钢梁3的梁端;

51.吊装工字型钢梁3至预设安装位置,利用sma螺杆7将t型连接件4与方钢管混凝土柱6固定连接,以使工字型钢梁3与方钢管混凝土柱6固定连接在一起;

52.将摩擦构件5对称安装在工字型钢梁3的腹板两侧,利用第一连接螺栓8将摩擦构件5的一端与方钢管混凝土柱6的侧壁固定,利用第二连接螺栓9将摩擦构件5的另一端与工字型钢梁3的腹板固定。

53.本发明所述的自复位组合结构梁柱节点及其施工方法,通过在方钢管混凝土柱与工字型钢梁之间设置t型连接件;所述t型连接件作为梁柱连接元件,在地震作用下,梁柱节点能够以t型连接件为转动中心实现往复运动,以耗散地震能量;利用sma螺杆将t型连接件与方钢管混凝土柱连接,sma螺杆作为复位元件,确保了梁柱节点的自复位性能;通过在工字型钢梁的腹板两侧设置摩擦构件,利用摩擦构件与工字型钢梁之间的摩擦,实现能量耗散;同时,通过设置摩擦构件,能够提高梁柱节点的抗剪能力;本发明中构件的焊接工序,均采用在工厂内预制完成,之后在运送至施工现场直接进行拼装,实现节点的装配化施工,减少了人力成本,结构新颖,连接方式简便,安全性及可靠性高。

54.实施例

55.以方钢管混凝土柱6的两侧对称设置工字型钢梁3的梁柱节点形式为例。

56.如附图1-8所示,本实施例提供了一种自复位组合结构梁柱节点,包括两个工字型钢梁3、四个t型连接件4、四个摩擦构件5、方钢管混凝土柱6、sma螺杆7、第一连接螺栓8、第二连接螺栓9、第三连接螺栓10及高强螺帽28;其中,t型连接件4作为梁柱连接元件,用于将工字型钢梁3与方钢管混凝土柱6连接在一起;sma螺杆7作为复位元件,摩擦构件5作为摩擦耗能元件。

57.两个工字型钢梁3水平对称设置在方钢管混凝土柱6的两侧,所述工字型钢梁3的梁端通过t型连接件4与方钢管混凝土柱6紧贴固定,以使方钢管混凝土柱6与工字型钢梁3互相垂直设置;其中,第一个t型连接件和第二个t型连接件位于方钢管混凝土柱6的一侧,第三个t型连接件和第四个t型连接件位于方钢管混凝土柱6的另一侧;第一个t型连接件与第二个t型连接件上下对称设置在其中一个工字型钢梁3的梁端外侧;第三个t型连接件与第四个t型连接件上下对称设置在另一个工字型钢梁3的梁端外侧。

58.本实施例中,工字型钢梁3包括梁上翼缘板21、梁腹板22及梁下翼缘板23;梁上翼缘板21与梁下翼缘板23上下间隔平行设置,梁腹板22竖向设置在梁上翼缘板21与梁下翼缘板23之间;其中,梁上翼缘板21上均匀设置有六个第一梁翼缘孔16;其中三个第一梁翼缘孔

沿工字型钢梁3的轴线方向均匀布设,并位于所述梁腹板22的一侧;另外三个第一梁翼缘孔沿工字型钢梁3的轴线方向均匀布设,并位于所述梁腹板22的另一侧;梁下翼缘板23上均匀设置有六个第二梁翼缘孔,其中三个第二梁翼缘孔沿工字型钢梁3的轴线方向均匀布设,并位于所述梁腹板22的一侧;另外三个第二梁翼缘孔沿工字型钢梁3的轴线方向均匀布设,并位于所述梁腹板22的另一侧;所述第一梁翼缘孔16及第二梁翼缘孔,均用于通过第三连接螺栓10将t型连接件4与工字型钢梁3的梁上翼缘板21或梁下翼缘板23固定连接;梁腹板22上均匀设置有四个梁腹板长圆孔12;所述梁腹板长圆孔12,用于通过第二连接螺栓9将摩擦构件5与梁腹板22连接在一起。

59.每个t型连接件4包括t型件翼缘板24、t型件腹板25及加劲板29,t型件翼缘板24竖向设置在工字型钢梁3的梁上翼缘板21或梁下翼缘板23端部;t型件翼缘板24的一侧与方钢管1的侧壁紧密接触,t型件翼缘板24的另一侧与工字型钢梁3的梁端紧密接触;t型件腹板25水平设置在工字型钢梁3的梁上翼缘板21的上侧或梁下翼缘板23的下侧;t型件腹板25的端部与t型件翼缘板24垂直固定;加劲肋29垂直固定在t型件腹板25上,并远离工字型钢梁3一侧设置;加劲肋29的端部与t型件翼缘板24垂直固定,加劲肋29与工字型钢梁3的腹板位于同一竖直平面内。

60.具体的,t型件翼缘板24上设置有四个t型件翼缘孔18,其中两个t型件翼缘孔位于工字型钢梁3的梁上翼缘板21的上方或梁下翼缘板23的上方,另外两个t型件翼缘孔位于工字型钢梁3的梁上翼缘板23的下方或梁下翼缘板23的下方;所述t型件翼缘孔18,用于通过sma螺杆7及高强螺帽28,将t型件翼缘板24与方钢管混凝土柱6固定连接在一起;t型件腹板25上设置有六个t型件腹板孔17,其中三个t型件腹板孔17沿t型件腹板25的长度方向均匀布设,并位于所述加劲肋29的一侧;另外三个t型件腹板孔17沿t型件腹板25的长度方向均匀布设,并位于所述加劲肋29的另一侧;其中,所述t型件腹板孔17,用于通过第三连接螺栓10将t型件腹板25与工字型钢梁3固定连接。

61.本实施例中,其中两个摩擦构件对称设置在第一个工字型钢梁的梁腹板两侧,另外两个摩擦构件对称设置在第二个工字型钢梁的梁腹板两侧;其中,每个摩擦构件5包括耗能板11、槽钢26及端板27;槽钢26的腹板竖向设置,并紧贴工字型钢梁3的梁腹板22设置;耗能板11设置在槽钢26的腹板与工字型钢梁3的梁腹板22之间,耗能板11采用黄铜摩擦板;槽钢26的腹板上均匀设置有四个槽钢摩擦孔13,耗能板11上均匀设置有四个耗能板孔14;所述槽钢摩擦孔13、所述耗能板孔14及梁腹板长圆孔12对应设置;槽钢摩擦孔13、耗能板孔14及梁腹板长圆孔12,用于通过第二连接螺栓9将对称设置梁腹板22两侧的两个摩擦构件中的槽钢及耗能板与所述梁腹板22连接在一起;端板27竖向设置在槽钢26的端部,并与工字型钢梁3的梁端平齐;优选的,端板27与槽钢26之间采用焊接固定或一体成型结构;端板27上均匀设置有两个槽钢端板孔15,两个槽钢端板孔15竖向间隔设置;所述槽钢端板孔15,用于通过第一连接螺栓8将端板27与方钢管混凝土柱6的侧壁固定连接。

62.方钢管混凝土柱6包括方钢管1及混凝土2,混凝土2充填在方钢管1中;方钢管混凝土柱6上水平开设有八个第一柱螺孔19及四个第二柱螺孔20;其中,四个第二柱螺孔20正对摩擦构件5的端部设置,并对称分布在所述梁腹板22的两侧;其中四个第一柱螺孔位于第二柱螺孔20的上方,另外四个第二柱螺孔位于第二柱螺孔20的下方。

63.本实施例中,每个第一柱螺孔19中均穿设有sma螺杆7,sma螺杆7的两端延伸至第

一柱螺孔19中;其中四根sma螺杆7的两端,分别贯穿第一个t型连接件的四个t型件翼缘孔18或第三个t型连接件的四个t型件翼缘孔18设置;另外四个sma螺杆7的两端,分别贯穿第二个t型连接件的四个t型件翼缘孔18或第四个t型连接件的四个t型件翼缘孔18设置;所述sma螺杆7的两端通过高强螺帽28拧紧固定。

64.sma螺杆7为狗骨状sma棒材;所述狗骨状sma棒材包括削弱段71、过渡段72及锚固段73,锚固段73对称设置在削弱段71的两端,过渡段72设置在锚固段73与削弱段71之间;所述sma螺杆7和t型件翼缘板与高强螺母28的连接处设置弹簧垫片;其中,锚固段73的直径大于削弱段71的直径,优选的,所述锚固段73的直径大于所述削弱段的直径的1.3倍,以避免sma螺杆在锚固段处由于应力集中而提前断裂;削弱段71的直径小于第一柱螺孔19的孔径;优选的,第一柱螺孔19的孔径大于所述削弱段71的直径的1.6倍,避免梁柱节点在张开时,sma螺杆7碰撞所述第一柱螺孔19的孔壁,而使sma螺杆受剪切作用;所述过渡段为圆弧过渡区段,避免在sma螺杆7上形成应力集中。

65.sma螺杆7采用sma材料制作而成;所述sma材料的奥氏体相变结束温度低于环境温度;所述sma材料的组成成分为近原子比的ni和ti,其奥氏体相变结束温度低于常温,以保障sma螺杆在常温下处于奥氏体态,从而实现材料的超弹性性能;其中,所述sma螺杆7使用前需要进行热处理;具体的,将sma螺杆置于马弗炉中,进行温度为350-400℃,保温时长为15-45min的热处理操作。

66.本实施例中,每个第二柱螺孔20中均穿设有第一连接螺栓8,第一连接螺栓8的一端与其中两个摩擦构件中的端板固定连接,另一端与另外两个摩擦构件中的端板固定连接;其中,所述其中两个摩擦构件位于第一个工字型钢梁的梁腹板两侧,所述另外两个摩擦构件位于第二个工字型钢梁的梁腹板两侧;所述第一连接螺栓8贯穿固定在所述端板的槽钢端板孔15中;其中,第二柱螺孔20的孔径与所述槽钢端板孔15的孔径大小相同。

67.本实施例中,第二连接螺栓9,依次贯穿槽钢摩擦孔13、耗能板孔14及梁腹板长圆孔12设置;以利用第二连接螺栓9,将位于第一个工字型钢梁的梁腹板两侧的两个摩擦构件与所述梁腹板连接在一起,或将位于第二个工字型钢梁的梁腹板两侧的两个摩擦构件与所述梁腹板连接在一起;其中,所述梁腹板长圆孔12的长轴方向与工字型钢梁3的轴线方向平行。

68.本实施例中,第三连接螺栓10,依次贯穿第一梁翼缘孔16及t型件腹板孔17设置,或依次贯穿第二梁翼缘孔与t型件腹板孔17设置;以利用第三连接螺栓10,将四个t型连接件,分别固定在工字型钢梁3的梁端。

69.本实施例中,第一连接螺栓8、第二连接螺栓9及第三连接螺栓10,均采用高强螺栓;其中,所述高强螺栓为12.9级的高强螺栓。

70.装配施工方法:

71.本实施例所述的自复位组合结构梁柱节点的施工方法,具体包括以下步骤:

72.步骤1、对节点进行分析,确定工字型钢梁3、方钢管混凝土柱6及t型连接件4的截面尺寸,以及确定混凝土2的配合比;计算节点所需第二连接螺栓9的型号及个数、梁腹板长圆孔的尺寸以及sma螺杆的直径参数。

73.步骤2、在工厂内,预制加工出方钢管1、工字型钢梁3、t型刚连接件4及摩擦构件5,并在其设计相应位置开设孔洞,以便第一连接螺栓8、第二连接螺栓9、第三连接螺栓10及

sma螺杆7贯穿并锚固;在方钢管1中浇筑混凝土2,并进行养护,得到方钢管混凝土柱6;其中,在t型刚连接件4的t型件翼缘板24与t型件腹板25之间焊接加劲肋29,在摩擦构件5的槽钢26端部焊接端板27。

74.步骤3、将sma材料棒材通过车床加工为狗骨状结构,并在两端的锚固端车出螺纹;之后,进行热处理和训练,使其具有稳定的力学性能,得到sma螺杆7。

75.步骤4、安装方钢管混凝土柱6;利用第三连接螺栓10,将t型连接件4与工字型钢梁3固定连接;之后,吊装工字型钢梁至预设安装位置,利用sma螺杆7,将t型连接件4与方钢管混凝土柱6固定连接,以将工字型钢梁3与方钢管混凝土柱6固定连接在一起;之后采用扭矩扳手,对第三连接螺栓10及sma螺杆7张拉至设计的扭矩值。

76.步骤5、利用第一螺栓将端板27与方钢管混凝土柱6固定连接;利用第二连接螺栓贯穿梁腹板22将槽钢26及黄铜摩擦板11固定连接在一起,并拧紧第二连接螺栓9至设计值,至此所述自复位组合结构梁柱节点施工完成。

77.工作或受力原理:

78.本发明所述的自复位组合结构梁柱节点,在地震作用下,梁柱节点以t型连接件的t型件翼缘板的最外边缘为转动中心往复运动;正常使用时,由于竖向荷载引起的梁端弯矩较小,sma螺杆保持奥氏体状态,具有较大的刚度,由于静摩擦力和sma螺杆的预紧力,梁柱间转角较小,满足正常使用的要求;在风荷载或多遇地震作用下,工字型钢梁和方钢管混凝土柱的相对转动位移较小,此时sma螺杆的伸长量较小;而摩擦构件中的第二连接螺栓在梁腹板长圆孔中出现滑动,使得黄铜摩擦板与梁腹板发生摩擦耗能,所述梁柱节点主要通过sma螺杆及摩擦构件往复运动进行能量耗散;在中震或大震作用下,工字型钢梁和方钢管混凝土柱的相对转动位移较大,此时sma螺杆的伸长量较大,sma螺杆进入相变阶段,甚至达到应变强化阶段,与摩擦构件共同耗散地震能量;而利用sma螺杆较大的回复力,所述梁柱节点实现自复位性能;在罕遇地震作用下,工字型钢梁与方钢管混凝土柱的相对转动位移很大,此时sma螺杆进入应变强化阶段,加劲肋进入塑性变形;sma螺杆、t型连接件及摩擦构件三者共同耗散地震能量;而利用sma螺杆较大的回复力,所述梁柱节点能够实现部分复位;在地震结束后对屈服的t型连接件进行更换,实现罕遇地震震后快速修复;在所述梁柱节点的整个受力地震中,由sma螺杆的静摩擦力和摩擦构件共同抵抗剪力。

79.本发明所述的一种自复位组合结构梁柱节点及其施工方法,工字型钢梁的梁端通过t型连接件与方钢管混凝土柱紧贴设置,从而实现方钢管混凝土柱与工字型钢梁的互相垂直设置;t型连接件分别对称设置在方钢管混凝土柱的两侧,t型连接件之间横向通过sma螺杆进行连接;所述sma螺杆贯穿方钢管、混凝土及t型件翼缘板,所述sma螺杆的两端采用高强螺帽与所述t型件翼缘板拧紧固定;摩擦构件对称设置在工字型钢梁的梁腹板两侧,并通过高强螺栓将摩擦构件中的槽钢、黄铜摩擦板及梁腹板固定连接在一起;本发明中,利用t型连接件作为梁柱连接元件,摩擦构件作为耗能元件,sma螺杆作为复位元件,受力明确,构造简单,生产装配方便,施工过程类似传统节点,与其他结构空间干预小;所述梁柱节点的变形能够集中在sma螺杆上,使梁柱保持在弹性状态,可最大限度的减小残余变形,减少震后修复重建工作;通过加入黄铜摩擦板,在使节点在满足复位的前提下,增加节点的能量耗散能力,调整对应的高强螺栓的预紧力可以调整节点滞回耗能能力。

80.本发明中,将sma螺杆的超弹性与螺杆的预应变结合,提高节点的刚度和自复位能

力,调整sma螺杆的直径和长度可以调整节点的刚度和自复位能力;通过设置摩擦构件,能够有效提高节点的抗剪能力;各构件中的焊接工序皆在工厂完成,工厂预制后再运至现场直接拼装,实现了装配化,减少了人力成本。

81.本发明所述的自复位组合结构梁柱节点,具有较高的滞回性能及自复位能力,通过sma螺杆的超弹性提供复位和摩擦腹板实现滞回耗能,克服了一般sma梁柱节点滞回耗能不足、卸载后残余变形大,节点结构简单;具有震时高耗能,震后残余小,罕遇地震后可更换的优点,特别适用于对结构震后残余变形有严格要求的结构。

82.上述实施例仅仅是能够实现本发明技术方案的实施方式之一,本发明所要求保护的范围并不仅仅受本实施例的限制,还包括在本发明所公开的技术范围内,任何熟悉本技术领域的技术人员所容易想到的变化、替换及其他实施方式。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。