1.本发明属于阻燃复合材料技术领域,具体的说是一种超高分子量聚乙烯阻燃复合材料及制备方法。

背景技术:

2.超高分子量聚乙烯一般指粘均分子量大于150万的聚乙烯,它是一种具有线性结构的高结晶性的聚合物,具有优异的抗冲击性能和耐磨性,摩擦系数很低,具有很好的自润滑性,而且具有优良的耐应力开裂性能、对化学药品稳定性、极低的吸水率、电绝缘性、生物惰性等。在超高分子量聚乙烯基体中添加一些阻燃添加剂,使得其具有阻燃性能,使其使用范围更广;在生产制备超高分子量聚乙烯阻燃复合材料过程中需要用到一些阻燃剂,比如红磷和二氧化硅;红磷在高压下加热至590℃才会熔化,具有优良的阻燃性能,且在生产工艺中,通过将焦炭、磷酸钙和二氧化硅投入至电炉中加热,生产白磷,然后白磷隔离空气再加热生产白磷,且焦炭原料属于块状,倘若直接将块状的焦炭投入至电炉中,一是焦炭受热不均匀,外表层与磷酸钙和二氧化硅反应,而内部得不到加热反应,二是,块状的焦炭,体积较大,投入时,阻挡热量对磷酸钙和二氧化硅的均匀加热,导致电炉内部原料受热不均,造成白磷生产时间长,质量差,影响后面超高分子量聚乙烯阻燃复合材料的生产制备效率。

3.为此,本发明提供一种超高分子量聚乙烯阻燃复合材料及制备方法。

技术实现要素:

4.为了弥补现有技术的不足,解决背景技术中所提出的至少一个技术问题。

5.本发明解决其技术问题所采用的技术方案是:本发明所述的一种超高分子量聚乙烯阻燃复合材料,包括以下重量份的组分组成:基料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50-70份;添加剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

45-60份;所述基料包括以下重量份的组分组成:聚乙烯树脂

ꢀꢀꢀꢀꢀꢀ

35-60份;红磷

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

25-35份;二氧化硅

ꢀꢀꢀꢀꢀꢀꢀꢀ

20-30份;滑石粉

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10-25份;所述添加剂包括以下重量份的组分组成:偶联剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20-40份;抗氧剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30-50份;分散剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

45-60份。

6.优选的,所述偶联剂为单烷氧基焦磷酸酯型钛酸酯偶联剂;所述抗氧剂为亚磷酸酯类抗氧剂;所述分散剂为yy-503a塑料分散剂。

7.一种超高分子量聚乙烯阻燃复合材料制备方法,该制备方法用于制备上述任意一种超高分子量聚乙烯阻燃复合材料,该制备方法包括以下步骤:s1:制备基料红磷,使用研磨破碎机将制备红磷的原料焦炭研磨破碎,然后与磷酸钙和二氧化硅投入电炉中,在电炉中加热至1400-1500℃,反应制得白磷,然后隔绝空气加热后转为红磷,备用;s2:将制备的红磷、聚乙烯树脂、二氧化硅和滑石粉一同投入混合桶内搅拌混合,在搅拌混合过程中逐渐添加偶联剂、抗氧剂和分散剂,且分多次添加;s3:搅拌之后,灌入反应釜中,并将反应釜置于保温室内,在150-160℃温度下反应4-6h;s4:反应之后再灌入搅拌机中,温度控制在110-130℃之间,搅拌时间控制在15-20min,然后注入模具中,模压时间控制在5-10min,最后冷却取料,制得超高分子量聚乙烯阻燃复合材料。

8.优选的,s1中所述研磨破碎机包括上罐和下罐,上罐与下罐连通,上罐上端一侧设有投料口,上罐内设有研磨破碎机;所述下罐内设有电炉;所述研磨破碎机包括转轴、碾压辊和碾压板;所述转轴的下端贯穿至上罐内,转轴的外圈上固接碾压辊,碾压辊下方为带有孔洞的碾压板,碾压板边缘固接在上罐内侧壁上;所述电炉的上方设有集料斗,集料斗呈漏斗状;转轴上端连接电机的输出端;通过将成块状的焦炭从投料口投入至上罐内,焦炭落入至碾压板上,转轴带动碾压辊转轴,碾压辊将焦炭碾压细碎化,得益于焦炭快速升温,且与电炉内磷酸钙和二氧化硅同步加热,减小未反应的焦炭量,使得反应制得的白磷更加纯正,同时焦炭细碎化后,更易于在电炉内与磷酸钙和二氧化硅混合,也是提高加热生成的白磷的质量,并且也能够加快白磷的生产效率,从而提高超高分子量聚乙烯阻燃复合材料制备效率。

9.优选的,所述碾压辊包括转辊、碾压体、齿轮和齿条;所述齿条呈环形状,齿条固接在上罐内侧壁上,齿条与齿轮啮合,齿轮固接转辊的一端,转辊上固接碾压体,转辊的另一端转动连接在转轴上;转轴带动转辊转动,同时齿条与齿轮的配合,使得转辊自转动,并带动碾压体转动,实现碾压体绕转轴公转,碾压体绕转辊自转,公转时,将焦炭碾压破碎,自转将焦炭搓挤破碎,提高焦炭的破碎效果,使焦炭更好的与磷酸钙和二氧化硅加热反应,提高加热反应效率,从而提高超高分子量聚乙烯阻燃复合材料制备效率。

10.优选的,所述碾压体成球形状,碾压体表面设有多圈碾压条,碾压条边缘设置成刀刃状,碾压板呈内凹状,且碾压板形状与碾压体形状相适应;碾压体成球形状,碾压板形状与碾压体形状相适应使得落入至碾压板上的焦炭集中落入至碾压板内凹位置,从而有益于碾压体更好有效接触焦炭,并将焦炭破碎,同时碾压体表面的碾压条,对焦炭切割破碎,提碾压体对焦炭的破碎效果。

11.优选的,所述转轴的下端设有筛选机构;所述筛选机构包括筛板、弹簧和限位块;所述转轴的下端贯穿筛板并固接限位块,限位块上设有凸起,凸起顶在筛板的下板面,筛板倾斜设置,筛板的低处贯穿下罐,并延伸至下罐外,筛板的两端下表面固接弹簧,弹簧固接在下罐内侧壁上设有的支撑块上;转轴带动限位块转动,限位块带动凸起转动,凸起间歇性的将筛板顶起,实现筛板稳定振动,且将落入到筛板的焦炭进行快速过滤,将破碎后直径达到要求的焦炭颗粒快速抖落至电炉内,而不合格直径的焦炭则被过滤,并沿着筛板的倾斜

角度振动脱离下罐,然后进行投入至投料口内,进行二次研磨破碎;控制焦炭颗粒直径,进一步保证焦炭与磷酸钙和二氧化硅同步加热反应,生成的白磷质量更加。

12.优选的,所述支撑块的下方设有鼓气机构;所述鼓气机构包括筒体、推拉杆、压板、管体和喷气嘴;所述推拉杆的一端滑动贯穿支撑块和弹簧,并固接在筛板上,推拉杆的另一端贯穿至筒体内,并固接压板,压板密封滑动连接在筒体内,筒体一侧固接管体,管体置于筛板的下方,且管体上设置多个喷气嘴;筛板上下摆动,筛板通过推拉杆带动压板在筒体内移动,并将筒体内的空气压入管体,并从喷气嘴喷出,冲击在筛板善干的网眼内,将网眼成磷片状的焦炭碎屑冲击排列网眼,再次落入至筛板上,被其他焦炭颗粒击打破碎,防止成磷片转干的焦炭堵塞网眼,造成筛板无效振动筛选。

13.优选的,每个所述喷气嘴内设有挡板,挡板的边缘通过扭簧转动连接在喷气嘴内侧壁上,且挡板间隙配合与喷气嘴内侧壁;通过设置挡板,当喷气嘴内,喷出气流时,挡板在气流的冲压下,挡板打开,在未有气体时,挡板在扭簧扭力作用下,将喷气嘴封堵住,防止焦炭颗粒落入至喷气嘴内,堵塞喷气嘴。

14.优选的,所述投料口的下端设有分流罩;所述分流罩的一端连通投料口,分流罩中间位置间隙配合与转轴,分流罩倾斜向下设置,分流罩的底面开设多个出口,且出口呈条形状;通过设置分流罩,使得落下的焦炭分离落下,均匀落入至碾压板上的内凹面,使得碾压板均匀得到碾压体的挤压力,防止焦炭落入一个位置点时,碾压板磨损严重破裂,而不能继续使用。

15.本发明的有益效果如下:1.通过将成块状的焦炭从投料口投入至上罐内,焦炭落入至碾压板上,转轴带动碾压辊转轴,碾压辊将焦炭碾压细碎化,得益于焦炭快速升温,且与电炉内磷酸钙和二氧化硅同步加热,减小未反应的焦炭量,使得反应制得的白磷更加纯正,同时焦炭细碎化后,更易于在电炉内与磷酸钙和二氧化硅混合,也是提高加热生成的白磷的质量,并且也能够加快白磷的生产效率,从而提高超高分子量聚乙烯阻燃复合材料制备效率。

16.2.转轴带动转辊转动,同时齿条与齿轮的配合,使得转辊自转动,并带动碾压体转动,实现碾压体绕转轴公转,碾压体绕转辊自转,公转时,将焦炭碾压破碎,自转将焦炭搓挤破碎,提高焦炭的破碎效果,使焦炭更好的与磷酸钙和二氧化硅加热反应,提高加热反应效率,从而提高超高分子量聚乙烯阻燃复合材料制备效率。

附图说明

17.下面结合附图对本发明作进一步说明。

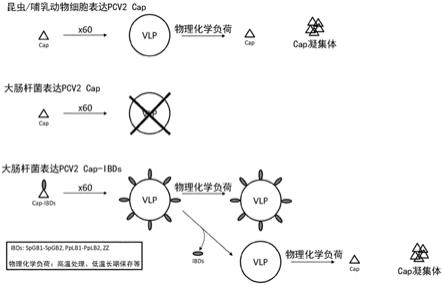

18.图1是本发明中制备方法流程图;图2是本发明中研磨破碎机的立体图;图3是本发明中研磨破碎机的剖视图;图4是图3中a处局部放大图;图5是本发明中喷气嘴俯视图;图6是本发明中分流罩与投料口的配合图;图中:研磨破碎机1、上罐2、下罐3、投料口4、电炉5、转轴6、碾压辊7、碾压板8、集料斗9、转辊10、碾压体11、齿轮12、齿条13、碾压条14、筛板15、弹簧16、限位块17、凸起18、支撑

块19、筒体20、推拉杆21、压板22、管体23、喷气嘴24、挡板25、扭簧26、分流罩27、出口28。

具体实施方式

19.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

20.实施例一:一种超高分子量聚乙烯阻燃复合材料,包括以下重量份的组分组成:基料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50-70份;添加剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

45-60份;所述基料包括以下重量份的组分组成:聚乙烯树脂

ꢀꢀꢀꢀꢀꢀ

35-60份;红磷

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

25-35份;二氧化硅

ꢀꢀꢀꢀꢀꢀꢀꢀ

20-30份;滑石粉

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10-25份;所述添加剂包括以下重量份的组分组成:偶联剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20-40份;抗氧剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30-50份;分散剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

45-60份。

21.所述偶联剂为单烷氧基焦磷酸酯型钛酸酯偶联剂;所述抗氧剂为亚磷酸酯类抗氧剂;所述分散剂为yy-503a塑料分散剂。

22.参照图1,一种超高分子量聚乙烯阻燃复合材料制备方法,该制备方法用于制备上述任意一种超高分子量聚乙烯阻燃复合材料,该制备方法包括以下步骤:s1:制备基料红磷,使用研磨破碎机1将制备红磷的原料焦炭研磨破碎,然后与磷酸钙和二氧化硅投入电炉5中,在电炉5中加热至1400-1500℃,反应制得白磷,然后隔绝空气加热后转为红磷,备用;s2:将制备的红磷、聚乙烯树脂、二氧化硅和滑石粉一同投入混合桶内搅拌混合,在搅拌混合过程中逐渐添加偶联剂、抗氧剂和分散剂,且分多次添加;s3:搅拌之后,灌入反应釜中,并将反应釜置于保温室内,在150-160℃温度下反应4-6h;s4:反应之后再灌入搅拌机中,温度控制在110-130℃之间,搅拌时间控制在15-20min,然后注入模具中,模压时间控制在5-10min,最后冷却取料,制得超高分子量聚乙烯阻燃复合材料。

23.参照图2和图3,s1中所述研磨破碎机1包括上罐2和下罐3,上罐2与下罐3连通,上罐2上端一侧设有投料口4,上罐2内设有研磨破碎机1;所述下罐3内设有电炉5;所述研磨破碎机1包括转轴6、碾压辊7和碾压板8;所述转轴6的下端贯穿至上罐2内,转轴6的外圈上固接碾压辊7,碾压辊7下方为带有孔洞的碾压板8,碾压板8边缘固接在上罐2内侧壁上;所述电炉5的上方设有集料斗9,集料斗9呈漏斗状;转轴6上端连接电机的输出端;通过将成块状的焦炭从投料口4投入至上罐2内,焦炭落入至碾压板8上,转轴6带动碾压辊7转轴6,碾压辊7将焦炭碾压细碎化,得益于焦炭快速升温,且与电炉5内磷酸钙和二氧化硅同步加热,减小

未反应的焦炭量,使得反应制得的白磷更加纯正,同时焦炭细碎化后,更易于在电炉5内与磷酸钙和二氧化硅混合,也是提高加热生成的白磷的质量,并且也能够加快白磷的生产效率,从而提高超高分子量聚乙烯阻燃复合材料制备效率。

24.参照图3,所述碾压辊7包括转辊10、碾压体11、齿轮12和齿条13;所述齿条13呈环形状,齿条13固接在上罐2内侧壁上,齿条13与齿轮12啮合,齿轮12固接转辊10的一端,转辊10上固接碾压体11,转辊10的另一端转动连接在转轴6上;转轴6带动转辊10转动,同时齿条13与齿轮12的配合,使得转辊10自转动,并带动碾压体11转动,实现碾压体11绕转轴6公转,碾压体11绕转辊10自转,公转时,将焦炭碾压破碎,自转将焦炭搓挤破碎,提高焦炭的破碎效果,使焦炭更好的与磷酸钙和二氧化硅加热反应,提高加热反应效率,从而提高超高分子量聚乙烯阻燃复合材料制备效率。

25.参照图3所述碾压体11成球形状,碾压体11表面设有多圈碾压条14,碾压条14边缘设置成刀刃状,碾压板8呈内凹状,且碾压板8形状与碾压体11形状相适应;碾压体11成球形状,碾压板8形状与碾压体11形状相适应使得落入至碾压板8上的焦炭集中落入至碾压板8内凹位置,从而有益于碾压体11更好有效接触焦炭,并将焦炭破碎,同时碾压体11表面的碾压条14,对焦炭切割破碎,提碾压体11对焦炭的破碎效果。

26.参照图3和图4,所述转轴6的下端设有筛选机构;所述筛选机构包括筛板15、弹簧16和限位块17;所述转轴6的下端贯穿筛板15并固接限位块17,限位块17上设有凸起18,凸起18顶在筛板15的下板面,筛板15倾斜设置,筛板15的低处贯穿下罐3,并延伸至下罐3外,筛板15的两端下表面固接弹簧16,弹簧16固接在下罐3内侧壁上设有的支撑块19上;转轴6带动限位块17转动,限位块17带动凸起18转动,凸起18间歇性的将筛板15顶起,实现筛板15稳定振动,且将落入到筛板15的焦炭进行快速过滤,将破碎后直径达到要求的焦炭颗粒快速抖落至电炉5内,而不合格直径的焦炭则被过滤,并沿着筛板15的倾斜角度振动脱离下罐3,然后进行投入至投料口4内,进行二次研磨破碎;控制焦炭颗粒直径,进一步保证焦炭与磷酸钙和二氧化硅同步加热反应,生成的白磷质量更加。

27.参照图3和图4,所述支撑块19的下方设有鼓气机构;所述鼓气机构包括筒体20、推拉杆21、压板22、管体23和喷气嘴24;所述推拉杆21的一端滑动贯穿支撑块19和弹簧16,并固接在筛板15上,推拉杆21的另一端贯穿至筒体20内,并固接压板22,压板22密封滑动连接在筒体20内,筒体20一侧固接管体23,管体23置于筛板15的下方,且管体23上设置多个喷气嘴24;筛板15上下摆动,筛板15通过推拉杆21带动压板22在筒体20内移动,并将筒体20内的空气压入管体23,并从喷气嘴24喷出,冲击在筛板15善干的网眼内,将网眼成磷片状的焦炭碎屑冲击排列网眼,再次落入至筛板15上,被其他焦炭颗粒击打破碎,防止成磷片转干的焦炭堵塞网眼,造成筛板15无效振动筛选。

28.参照图5,每个所述喷气嘴24内设有挡板25,挡板25的边缘通过扭簧26转动连接在喷气嘴24内侧壁上,且挡板25间隙配合与喷气嘴24内侧壁;通过设置挡板25,当喷气嘴24内,喷出气流时,挡板25在气流的冲压下,挡板25打开,在未有气体时,挡板25在扭簧26扭力作用下,将喷气嘴24封堵住,防止焦炭颗粒落入至喷气嘴24内,堵塞喷气嘴24。

29.实施例二:参照图6,对比实施例一,作为本发明的另一种实施方式,其中所述投料口4的下端设有分流罩27;所述分流罩27的一端连通投料口4,分流罩27中间位置间隙配合与转轴6,分

流罩27倾斜向下设置,分流罩27的底面开设多个出口28,且出口28呈条形状;通过设置分流罩27,使得落下的焦炭分离落下,均匀落入至碾压板8上的内凹面,使得碾压板8均匀得到碾压体11的挤压力,防止焦炭落入一个位置点时,碾压板8磨损严重破裂,而不能继续使用。

30.工作原理:转轴6上端连接电机的输出端;通过将成块状的焦炭从投料口4投入至上罐2内,焦炭落入至碾压板8上,转轴6带动碾压辊7转轴6,碾压辊7将焦炭碾压细碎化,得益于焦炭快速升温,且与电炉5内磷酸钙和二氧化硅同步加热,减小未反应的焦炭量,使得反应制得的白磷更加纯正,同时焦炭细碎化后,更易于在电炉5内与磷酸钙和二氧化硅混合,也是提高加热生成的白磷的质量,并且也能够加快白磷的生产效率,从而提高超高分子量聚乙烯阻燃复合材料制备效率;转轴6带动转辊10转动,同时齿条13与齿轮12的配合,使得转辊10自转动,并带动碾压体11转动,实现碾压体11绕转轴6公转,碾压体11绕转辊10自转,公转时,将焦炭碾压破碎,自转将焦炭搓挤破碎,提高焦炭的破碎效果,使焦炭更好的与磷酸钙和二氧化硅加热反应,提高加热反应效率,从而提高超高分子量聚乙烯阻燃复合材料制备效率;碾压体11成球形状,碾压板8形状与碾压体11形状相适应使得落入至碾压板8上的焦炭集中落入至碾压板8内凹位置,从而有益于碾压体11更好有效接触焦炭,并将焦炭破碎,同时碾压体11表面的碾压条14,对焦炭切割破碎,提碾压体11对焦炭的破碎效果;转轴6带动限位块17转动,限位块17带动凸起18转动,凸起18间歇性的将筛板15顶起,实现筛板15稳定振动,且将落入到筛板15的焦炭进行快速过滤,将破碎后直径达到要求的焦炭颗粒快速抖落至电炉5内,而不合格直径的焦炭则被过滤,并沿着筛板15的倾斜角度振动脱离下罐3,然后进行投入至投料口4内,进行二次研磨破碎;控制焦炭颗粒直径,进一步保证焦炭与磷酸钙和二氧化硅同步加热反应,生成的白磷质量更加;筛板15上下摆动,筛板15通过推拉杆21带动压板22在筒体20内移动,并将筒体20内的空气压入管体23,并从喷气嘴24喷出,冲击在筛板15善干的网眼内,将网眼成磷片状的焦炭碎屑冲击排列网眼,再次落入至筛板15上,被其他焦炭颗粒击打破碎,防止成磷片转干的焦炭堵塞网眼,造成筛板15无效振动筛选;通过设置挡板25,当喷气嘴24内,喷出气流时,挡板25在气流的冲压下,挡板25打开,在未有气体时,挡板25在扭簧26扭力作用下,将喷气嘴24封堵住,防止焦炭颗粒落入至喷气嘴24内,堵塞喷气嘴24;通过设置分流罩27,使得落下的焦炭分离落下,均匀落入至碾压板8上的内凹面,使得碾压板8均匀得到碾压体11的挤压力,防止焦炭落入一个位置点时,碾压板8磨损严重破裂,而不能继续使用。

31.上述前、后、左、右、上、下均以说明书附图中的图1为基准,按照人物观察视角为标准,装置面对观察者的一面定义为前,观察者左侧定义为左,依次类推。

32.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明保护范围的限制。

33.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该

了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。