1.本发明属于可降解塑料材料技术领域,特别是涉及一种低成本可降解塑料材料及其制备方法。

背景技术:

2.可降解塑料可解决白色污染而成为替代一次性塑料的首选。我国生物可降解树脂尚处于产业化的初期,产品在性能上各有特点,在价格上也高于通用的聚烯烃材料。例如,在性能上,聚己内酯(pcl)具有较好的延展性、生物相容性、记忆性,易成型加工,但熔点低,耐热性一般;聚乳酸(pla)具有较好的耐热性,在常温下性能稳定,光泽性较好,但韧性差,气体阻隔性一般;聚丁二酸丁二醇酯(pbs)和聚己二酸丁二醇酯-对苯二甲酸丁二醇酯(pbat)具有较好的力学性能和韧性,加工性能和热稳定性高,但强度低,光泽性一般;聚乙醇酸(pga)具有良好的生物相容性、气体阻隔性、机械加工性,强度高,降解速率快,气体阻隔性好,但是韧性较低;聚碳酸亚丙酯(ppc)作为一种新型的热塑性聚合物,具有优良的阻隔性能、生物相容性、抗冲击韧性、透明性和无毒性,但玻璃化转变温度低、耐温性能差。在价格上,目前可降解树脂市场售价是常用的聚烯烃等通用树脂价格的2-3倍,高昂的价格抑制了可降解树脂的大规模使用。

3.改性是可降解树脂实际应用中必不可少的步骤,是推动可降解树脂大规模应用的有效措施。实际使用过程中结合材料性能、配合助剂按照不同配比共聚或共混使用,即化学改性或物理改性。经过改性的可降解树脂可有效达到合适的生产要求并增加材料的应用范围。

4.市场上常见的可降解树脂的改性料,是选取一定形貌、尺寸的无机填料对可降解树脂进行填充处理,在提高可降解材料整体性能的同时,可降低产品成本。

5.中国专利公开号cn103540113a公开了碳酸钙填充改性聚碳酸亚丙酯的方法,采用偶联剂对碳酸钙表面进行改性后与聚碳酸亚丙酯混合,再通过双螺杆挤出机挤出造粒。中国专利公开号cn113004666a公开了白炭黑填充改性生物降解树脂的方法,采用复合偶联剂对白炭黑进行改性,在与生物降解树脂混合造粒。以上这些方法对无机填料进行了表面改性,有利于增加碳酸钙颗粒在塑料基体中的分散性和提高材料的力学性能,但无机填料的填充量很难超过50%。这主要是由于低填充量条件下,无机填料粉体在可降解树脂基体中能够得到均匀的分散,由于无机填料与可降解树脂基体间有一定的作用,因此可以起到一定的增强作用;但随着无机填料粉体量的继续增加,限制了可降解树脂基体分子链的链段的运动,大量粉体在基体中难以分散均匀,从而造成两相间界面结合较弱,因此会造成复合材料的力学性能出现逐渐下降的趋势,也使得复合材料成本不能进一步降低。因此,在50%填充量基础上再次提高无机填料的填充量一直是可降解树脂改性应用的难题。

技术实现要素:

6.针对现有进一步提高填充量往往导致无机填料产生团聚,致使材料力学性能劣化

的问题,本发明的目的是提供一种低成本可降解塑料材料及其制备方法,本发明通过对无机填料粒径进行调控并结合颗粒的表面改性,解决无机填料在可降解树脂基体中较难实现高填充的问题,在保证复合材料力学性能的前提下大幅度降低可降解塑料产品的使用价格。

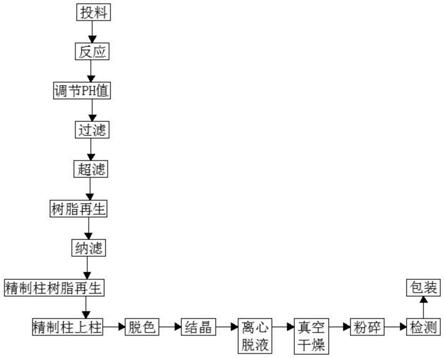

7.一种低成本可降解塑料材料的制备方法,包括如下步骤:

8.采用偶联剂对不同粒径的碳酸钙分别进行表面改性;所述碳酸钙的粒径《65μm;

9.采用大分子分散剂对上述表面改性后的粒径小于35μm的碳酸钙进行包覆;采用小分子分散剂对上述表面改性后的粒径大于35μm的碳酸钙进行包覆;

10.分别称取上述改性和包覆后的不同粒径的碳酸钙,混合搅拌;其中,10~50μm的碳酸钙含量大于40%;

11.称取一定量上述混合后的碳酸钙,然后加入一定量可降解树脂,在一定温度下搅拌、混合均匀,得到混合料;其中,按质量份计:混合后的碳酸钙50-65份,可降解树脂27-50份;

12.将上述混合料加入螺杆造粒机中造粒,然后将造出的颗粒投入挤出机中,挤出、拉条、冷却、切粒,获得可降解塑料。

13.优选的,在对不同粒径的碳酸钙分别进行表面改性时,首先将碳酸钙放入高速混合机,混合温度控制在80-115℃,转速控制在300-400rpm,搅拌2~5min;然后将偶联剂喷洒到高速混合机中,转速700-800rpm条件下,混合搅拌5~10min。

14.优选的,所述偶联剂为γ-氨丙基三乙氧基硅烷、3-(2,3-环氧丙氧)丙基三甲氧基硅烷、γ-(甲基丙烯酰氧)丙基三甲氧基硅烷、二硬脂酰氧异丙基铝酸酯中的一种或几种组合。

15.优选的,所述大分子分散剂通过分次加入的方式对上述表面改性后的粒径小于35μm的碳酸钙进行包覆,具体过程如下:首先将上述表面改性后的粒径小于35μm的碳酸钙放入高速混合机,然后将所述大分子分散剂分多次加入到高速混合机中,混合搅拌。

16.优选的,所述大分子分散剂为二元醇脂肪酸酯、季戊四醇硬脂酸酯、甘油三乙酸酯、聚乙醇蜡中的一种或几种组合。

17.优选的,所述小分子分散剂通过分次加入的方式对上述表面改性后的粒径大于35μm的碳酸钙进行包覆,具体过程如下:首先将上述表面改性后的粒径大于35μm的碳酸钙放入高速混合机,然后将所述小分子分散剂分多次加入到高速混合机中,混合搅拌。

18.优选的,所述小分子分散剂为液体石蜡、硬脂酸锌、酞酸酯中的一种或几种组合。

19.优选的,称取的改性和包覆后的不同粒径的碳酸钙,具体为:

20.粒径《10μm的碳酸钙颗粒,15~30%;

21.粒径10~35μm的碳酸钙颗粒,20~45%;

22.粒径35~50μm的碳酸钙颗粒,20~40%;

23.粒径50μm~65μm的碳酸钙颗粒,15-30%;

24.更优选的,称取的改性和包覆后的不同粒径的碳酸钙,具体为:

25.粒径50~1000nm的碳酸钙,占比5~10%;

26.粒径1~5μm的碳酸钙,占比5~10%;

27.粒径5~10μm的碳酸钙,占比5~10%;

28.粒径10~20μm的碳酸钙,占比10~30%;

29.粒径20~50μm的碳酸钙,占比30~55%;

30.粒径50~55μm的碳酸钙,占比5~10%;

31.粒径55~60μm的碳酸钙,占比5~10%;

32.粒径60~65μm的碳酸钙,占比5~10%。

33.优选的,秤取好的改性和包覆后的不同粒径的碳酸钙,放入高速混合机中混合搅拌,混合温度控制在80-120℃,转速控制在300-400rpm,混合搅拌5min。

34.优选的,制备混合料时,还加入助剂,所述助剂为0-3质量份。

35.更优选的,称取的混合后的碳酸钙先与助剂混合搅拌,搅拌5分钟左右,然后再加入可降解树脂,转速控制在1000-3000rpm,温度控制100-115℃之间,混合搅拌。

36.更优选的,所述助剂包括0.1~1质量份的扩链剂adr4468,及各0.1-0.5质量份的稳定剂,所述稳定剂包括抗水解稳定剂、热稳定剂、抗氧剂中的至少一种。

37.优选的,所述可降解树脂为聚己二酸丁二醇酯-对苯二甲酸丁二醇酯(pbat)、聚羟基脂肪酸酯(pha)、聚丁二酸丁二醇酯(pbs)、聚乳酸(pla)、聚碳酸亚丙酯(ppc)、聚乙醇酸(pga)中的一种或几种组合。

38.一种可降解塑料材料,采用上述低成本可降解塑料材料的制备方法制得。

39.本发明与现有技术相比具有以下进步:

40.1、本发明采用碳酸钙颗粒多尺度粒径合理级配,实现不同粒径碳酸钙的特定的分布结构,使不同粒径碳酸钙之间产生协同作用,促进碳酸钙填料与聚合物材料之间的界面的梯度分布,弱化单一粒径碳酸钙颗粒的团聚效应,增大碳酸钙的可填充量,同时使得聚合物链的非缠结密度增加,提高了材料的机械强度。

41.2、本发明采用偶联剂对碳酸钙颗粒进行表面活化改性,使偶联剂一端与碳酸钙表面的羟基发生键合产生化学键,偶联剂另一端具有亲油链段,具备有机物的性质,可与树脂基体分子链相容,发生物理缠结。

42.3、本发明通过对表面活化改性的35μm以下的碳酸钙粒子,使用大分子分散剂进行包覆,使得在碳酸钙粒子表面构造偶联层和分散层双层活性结构,增加了35μm以下的碳酸钙颗粒的分散性,进一步阻止了碳酸钙颗粒的团聚,也使得碳酸钙颗粒和树脂基体分子链结合更为牢固,有效提升了碳酸钙颗粒在树脂基体中的填充量;对表面活化改性的35μm以上的碳酸钙粒子,使用小分子分散剂进行包覆,使得在碳酸钙粒子表面构造偶联剂和分散剂混杂层活性结构,键合在碳酸钙粒子表面的分散剂使得碳酸钙在造粒过程中具有更加润滑的性能,使碳酸钙颗粒更为分散,不易团聚,同时键合在碳酸钙粒子表面的偶联剂与树脂基体分子链产生缠结,提高了碳酸钙颗粒与树脂基体分子链段的界面键合作用,有利于增加碳酸钙粒子在树脂基体中的填充量。

43.4、本发明通过采用不同粒径碳酸钙的合理配比、及碳酸钙表面改性和包覆,解决了碳酸钙在可降解塑料基体中填充量不高、分散性不好的问题;同时,减少了可降解塑料的用量,进而降低了可降解树脂制品的成本,促进了可降解树脂制品的广泛应用。

44.5、本发明提供的低成本可降解塑料材料的制备方法,所使用的设备均为常规设备,工艺简单,易于工业化生产。

具体实施方式

45.下面将对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

46.本实施例提供了一种低成本可降解塑料材料的制备方法,包括如下步骤:

47.采用偶联剂对不同粒径的碳酸钙分别进行表面改性,碳酸钙的粒径《65μm。具体的,首先将碳酸钙放入高速混合机,混合温度控制在80-115℃,转速控制在300-400rpm,搅拌2~5min,然后将偶联剂喷洒到高速混合机中,转速700-800rpm条件下,混合搅拌5~10min。其中,偶联剂为γ-氨丙基三乙氧基硅烷、3-(2,3-环氧丙氧)丙基三甲氧基硅烷、γ-(甲基丙烯酰氧)丙基三甲氧基硅烷、二硬脂酰氧异丙基铝酸酯中的一种或几种组合。

48.将上述表面改性后的粒径小于35μm的碳酸钙放入高速混合机,然后采用大分子分散剂通过分次加入的方式对上述表面改性后的粒径小于35μm的碳酸钙进行包覆。具体的,大分子分散剂第一次加入其总量的1/3,转速700-800rpm条件下,混合搅拌5~10min;第二次加入其总量的1/3,转速700-800rpm条件下,混合搅拌5~10min;第二次加入其总量的1/3,转速700-800rpm条件下,混合搅拌5~10min。其中,大分子分散剂为二元醇脂肪酸酯、季戊四醇硬脂酸酯、甘油三乙酸酯、聚乙醇蜡中的一种或几种组合。

49.将上述表面改性后的粒径大于35μm的碳酸钙放入高速混合机,采用小分子分散剂通过分次加入的方式对上述表面改性后的粒径大于35μm的碳酸钙进行包覆。具体的,小分子分散剂第一次加入其总量的1/3,转速700-800rpm条件下,混合搅拌5~10min;第二次加入其总量的1/3,转速700-800rpm条件下,混合搅拌5~10min;第二次加入其总量的1/3,转速700-800rpm条件下,混合搅拌5~10min。其中,小分子分散剂为液体石蜡、硬脂酸锌、酞酸酯中的一种或几种组合。

50.分别称取上述改性和包覆后的不同粒径的碳酸钙;其中:粒径50~1000nm的碳酸钙,占比5~10%;粒径1~5μm的碳酸钙,占比5~10%;粒径5~10μm的碳酸钙,占比5~10%;粒径10~20μm的碳酸钙,占比10~30%;粒径20~50μm的碳酸钙,占比30~55%;粒径50~55μm的碳酸钙,占比5~10%;粒径55~60μm的碳酸钙,占比5~10%;粒径60~65μm的碳酸钙,占比5~10%。

51.将秤取好的改性和包覆后的不同粒径的碳酸钙放入高速混合机中混合搅拌,混合温度控制在80-120℃,转速控制在300-400rpm,混合搅拌5min。

52.分别称取50-65质量份上述混合后的碳酸钙颗粒,0.1~1质量份的扩链剂adr4468,各0.1-0.5质量份的稳定剂,搅拌5分钟左右;然后加入27-50质量份的可降解树脂,增加转速至1000-3000rpm,温度控制100-115℃之间,得到混合料;如此混合有利于颗粒料与粉体料分散更均匀,并且排除物料或空气中的水分。其中,稳定剂包括抗水解稳定剂、热稳定剂、抗氧剂中的至少一种;可降解树脂为聚己二酸丁二醇酯-对苯二甲酸丁二醇酯(pbat)、聚羟基脂肪酸酯(pha)、聚丁二酸丁二醇酯(pbs)、聚乳酸(pla)、聚碳酸亚丙酯(ppc)、聚乙醇酸(pga)中的一种或几种组合。

53.将上述混合料加入螺杆造粒机中造粒。具体的,螺杆造粒机采用双螺杆喂料系统,料筒采用搅拌式干燥料斗,确保原料整体温度,避免局部高温黏连,同时杜绝鼓风引起的粉尘。造粒温度一般低于190℃。

54.将造出的颗粒投入挤出机中进行熔融混炼,该挤出机温度从入口到出口依次提升,使得造出的颗粒被融化并被挤出拉条,挤出后迅速进入冰水快速冷却,并通过切割刀进行水下高速切粒,然后脱水烘干,制成的颗粒状材料为可降解塑料。

55.为了更好地理解本发明的上述实施方式,下面结合具体示例对其进行进一步说明。

56.实施例1:

57.1、采用γ-氨丙基三乙氧基硅烷对不同粒径的碳酸钙分别进行表面改性。将100质量份碳酸钙放入高速混合机,混合温度控制在115℃,转速控制在400rpm,搅拌2min;然后粒径在35μm以下的碳酸钙中将2质量份γ-氨丙基三乙氧基硅烷喷洒到高速混合机中,转速800rpm条件下,混合搅拌5min;粒径在35μm以上的碳酸钙中将1质量份γ-氨丙基三乙氧基硅烷喷洒到高速混合机中,转速800rpm条件下,混合搅拌5min。

58.2、将上述表面改性后的粒径小于35μm的碳酸钙放入高速混合机,采用季戊四醇硬脂酸酯和聚乙醇蜡对上述表面改性后的粒径小于35μm的碳酸钙进行包覆。将1质量份的季戊四醇硬脂酸酯和1质量份的聚乙醇蜡分次加入到高速混合机中,季戊四醇硬脂酸酯和聚乙醇蜡第一次加入总量的1/3,转速800rpm条件下,混合搅拌5min;第二次加入总量的1/3,转速800rpm条件下,混合搅拌5min;第二次加入总量的1/3,转速800rpm条件下,混合搅拌5min。

59.将上述表面改性后的粒径大于35μm的碳酸钙放入高速混合机,采用硬脂酸锌对上述表面改性后的粒径大于35μm的碳酸钙进行包覆。将2质量份的硬脂酸锌分次加入到高速混合机中,硬脂酸锌第一次加入总量的1/3,转速800rpm条件下,混合搅拌5min;第二次加入总量的1/3,转速800rpm条件下,混合搅拌5min;第三次加入总量的1/3,转速800rpm条件下,混合搅拌5min。

60.3、分别称取上述改性和包覆后的不同粒径的碳酸钙,其中:粒径50~1000nm的碳酸钙,占5%;粒径1~5μm的碳酸钙,占5%;粒径5~10μm的碳酸钙,占5%;粒径10~20μm的碳酸钙,占30%;粒径20~50μm的碳酸钙,占40%;粒径50~55μm的碳酸钙,占5%;粒径55~60μm的碳酸钙,占5%;粒径60~65μm的碳酸钙,占5%。

61.将秤取好的改性和包覆后的不同粒径的碳酸钙放入高速混合机混合搅拌,混合温度控制在110℃,转速控制在400rpm,混合搅拌5min。

62.4、分别称取55质量份上述混合后的碳酸钙,0.6质量份的扩链剂adr4468,各0.1质量份的抗水解稳定剂、热稳定剂、抗氧剂、开口剂,搅拌5min左右,然后加入44质量份的pbat树脂,增加转速至2500rpm,温度控制115℃,使颗粒料与粉体料分散更均匀,得到混合料。

63.5、将上述混合料加入螺杆造粒机中造粒。螺杆造粒机采用双螺杆喂料系统,料筒采用搅拌式干燥料斗,确保原料整体温度,避免局部高温黏连,同时杜绝鼓风引起的粉尘。造粒一般温度低于190℃。

64.6、将上述造出的颗粒投入挤出机中进行熔融混炼,该挤出机温度从入口到出口依次提升,使得造出的颗粒被融化并被挤出拉条,之后迅速进入冰水快速冷却,并通过切割刀进行水下高速切粒,然后脱水烘干,获得的颗粒状材料为可降解塑料。

65.实施例2:

66.制备过程与实施例1相同,不同之处在于第4步是称取60质量份上述混合后的碳酸

钙颗粒、0.6质量份的扩链剂adr4468、各0.1质量份的抗水解稳定剂、热稳定剂、抗氧剂、开口剂,搅拌5min左右,然后加入39质量份的pbat树脂。

67.实施例3:

68.制备过程与实施例1相同,不同之处在于第4步是称取65质量份上述混合后的碳酸钙颗粒、0.6质量份的扩链剂adr4468、各0.1质量份的抗水解稳定剂、热稳定剂、抗氧剂、开口剂,搅拌5min左右,然后加入34质量份的pbat树脂。

69.实施例4:

70.制备过程与实施例1相同,不同之处在于第4步是称取50质量份上述混合后的碳酸钙颗粒、0.6质量份的扩链剂adr4468、各0.1质量份的抗水解稳定剂、热稳定剂、抗氧剂、开口剂,搅拌5min左右,然后加入49质量份的pbat树脂。

71.对比例1:

72.制备过程与实施例1相同,不同之处在于第4步是称取65质量份粒径20~50μm的未作任何表面改性和包覆处理的碳酸钙颗粒,0.6质量份的扩链剂adr4468,各0.1质量份的抗水解稳定剂、热稳定剂、抗氧剂、开口剂,搅拌5min左右,然后加入34质量份的pbat树脂。

73.对比例2:

74.制备过程与实施例1相同,不同之处在于第4步是称取60质量份粒径30~60μm的未作任何表面改性和包覆处理的碳酸钙颗粒,0.8质量份的扩链剂adr4468,各0.2质量份的抗水解稳定剂、热稳定剂、抗氧剂,搅拌5min左右,然后加入38.6质量份的pbat树脂。

75.将实施例1-4及对比例1-2所制得的可降解塑料进行拉伸强度和断裂伸长率性能测试,测得的数据如下表1所示。

76.表1制备的可降解塑料的性能结果

[0077] 拉伸强度(mpa)断裂伸长率(%)碳酸钙的填充量(%)实施例124.740255实施例223.139160实施例320.535965实施例425.041450对比例110.433765对比例212.134660

[0078]

从表1的数据可知,采用本发明的方法制备的可降解塑料具有较高的拉伸强度和断裂伸长率,随着碳酸钙添加量的增大,拉伸强度和断裂伸长率有所减小;与添加同比例碳酸钙的对比例相比,材料的拉伸强度和断裂伸长率仍有大幅增加。

[0079]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。