1.本发明涉及一种电机,尤其是涉及一种步进电机转子及其制造方法。

背景技术:

2.如图1-3所示,现有方案一的电机转子1包括第一前转子铁芯3、第一后转子铁芯4,位于转子铁芯中间的磁钢5,以及穿过转子铁芯和磁钢的转轴2,第一前转子铁芯3、第一后转子铁芯4由相同的转子冲片曡压而成,第一前转子铁芯3、第一后转子铁芯4在径向错开一定角度。

3.如图4-6所示,现有方案二的电机转子6包括第二前转子铁芯7、第二后转子铁芯8、位于转子铁芯中间的磁钢5以及穿过转子铁芯和磁钢的转轴2,第二前转子铁芯7、第二后转子铁芯8由内径不相同的转子冲片曡压而成,内径较小的转子冲片紧贴磁钢,第二前转子铁芯7、第二后转子铁芯8在径向错开一定角度。

4.但是上述现有的转子铁芯由于是实心或者是开放结构,无法在内部放置任何组件,从而造成电机性能的降低。

技术实现要素:

5.本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种步进电机转子及其制造方法。

6.本发明的目的可以通过以下技术方案来实现:

7.根据本发明的第一方面,提供了一种步进电机转子,包括转轴、磁钢、前转子铁芯组件和后转子铁芯组件,所示转轴依次穿过前转子铁芯组件、磁钢和后转子铁芯组件,所述前转子铁芯组件包括第二前转子铁芯、前弹性体组件和前盖板,所述前弹性体组件放入第二前转子铁芯的空腔中,并通过前盖板封装;所述后转子铁芯组件包括第二后转子铁芯、后弹性体组件和后盖板,所述后弹性体组件放入第二后转子铁芯的空腔中,并通过后盖板封装;

8.所述的转轴采用过盈方式穿过前盖板和后盖板。

9.作为优选的技术方案,所述的第二前转子铁芯和第二后转子铁芯均由两种内径不同的转子冲片叠压而成的转子铁芯。

10.作为优选的技术方案,所述的前弹性体组件包括前圆环重物和前弹性体,所述的前圆环重物置于前弹性体中。

11.作为优选的技术方案,所述的后弹性体组件包括后圆环重物和后弹性体,所述的后圆环重物置于后弹性体中。

12.作为优选的技术方案,所述的磁钢位于第二前转子铁芯和第二后转子铁芯之间,同时与内径较小侧的转子冲片紧贴。

13.作为优选的技术方案,所述的前盖板外侧设有用于防止前盖板移位的前轴套,所述的后盖板外侧设有用于防止后盖板移位的后轴套。

14.作为优选的技术方案,所述的前轴套与转轴过盈配合,所述的后轴套与转轴过盈配合。

15.作为优选的技术方案,所述的前轴套和后轴套为采用铜或铝材料制作而成的轴套。

16.根据本发明的第二方面,提供了一种用于所述步进电机转子的制造方法,包括以下步骤:

17.101)在转轴上压入一侧的第二前转子铁芯;

18.102)放入前弹性体组件;

19.103)压入前盖板;

20.104)在小内径转子铁芯一侧放上磁钢;

21.105)压入另一侧的第二后转子铁芯,保证小内径转子铁芯和磁钢紧贴,前后转子铁芯在径向上错开一定角度;

22.106)放入另一侧的后弹性体组件;

23.107)压入另一侧后盖板。

24.根据本发明的第三方面,提供了一种用于所述步进电机转子的制造方法,包括以下步骤:

25.201)在转轴上压入一侧的第二前转子铁芯;

26.202)放入前弹性体组件;

27.203)压入前盖板;

28.204)压入前轴套;

29.205)在小内径转子铁芯一侧放上磁钢;

30.206)压入另一侧的第二后转子铁芯,保证小内径转子铁芯和磁钢紧贴,前后转子铁芯在径向上错开一定角度;

31.207)放入另一侧的后弹性体组件;

32.208)盖上另一侧后盖板;

33.209)压入另一侧后轴套。

34.与现有技术相比,本发明具有以下优点:

35.1)本发明采用盖板或轴套与轴过盈的转子组装方式,可以简单实现在转子铁芯内部增加圆环弹性体组件,极大地降低了减振转子铁芯的生产难度,降低了电机的生产及制造成本;

36.2)本发明采用轴套与转轴过盈配合方式,进一步防止电机的前后弹性体组件脱出前后转子铁芯组件,提高了电机性能。

附图说明

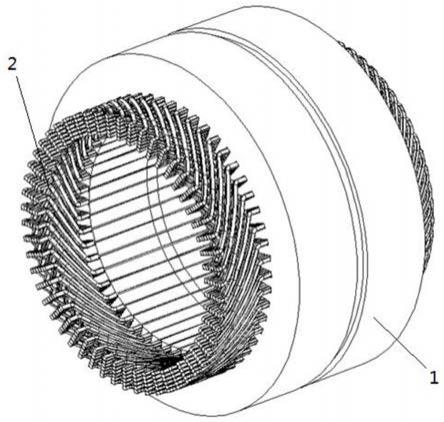

37.图1为现有混合式步进电机转子方案一的立体结构示意图;

38.图2为现有混合式步进电机转子方案一的主视结构示意图;

39.图3为图2的a-a向剖视图;

40.图4为现有混合式步进电机转子方案二的立体结构示意图;

41.图5为现有混合式步进电机转子方案二的主视结构示意图;

42.图6为图5的b-b向剖视图;

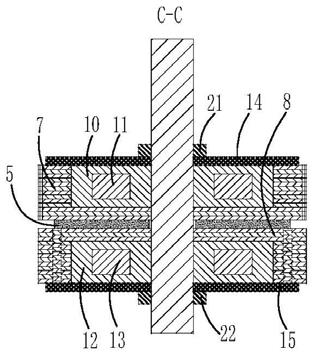

43.图7为本发明实施例1步进电机转子的立体结构示意图;

44.图8为本发明实施例1步进电机转子的主视结构示意图;

45.图9为图8的c-c向剖视图;

46.图10为本发明实施例1步进电机转子的爆炸结构示意图;

47.图11为本发明实施例2步进电机转子的立体结构示意图;

48.图12为本发明实施例2步进电机转子的主视结构示意图;

49.图13为图12的c-c向剖视图;

50.其中1为方案一的电机转子,2为转轴,3为第一前转子铁芯,4为第一后转子铁芯,5为磁钢,6为方案二的电机转子,7为第二前转子铁芯,8为第二后转子铁芯;

51.其中9为本发明实施例1的电机转子,10为前弹性体,11为前圆环重物,12为后弹性体,13为后圆环重物,14为前盖板,15为后盖板,16为前弹性体组件,17为后弹性体组件,18为前转子铁芯组件,19为后转子铁芯组件;

52.20为本发明实施例2的电机转子,21为前轴套,22为后轴套。

具体实施方式

53.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都应属于本发明保护的范围。

54.实施例1

55.如图7-10所示,一种步进电机转子,包括转轴2、磁钢5、前转子铁芯组件18和后转子铁芯组件19,所示转轴2依次穿过前转子铁芯组件18、磁钢5和后转子铁芯组件19,所述前转子铁芯组件18包括第二前转子铁芯7、前弹性体组件16和前盖板14,所述前弹性体组件16放入第二前转子铁芯7的空腔中,并通过前盖板14封装;所述后转子铁芯组件19包括第二后转子铁芯8、后弹性体组件17和后盖板15,所述后弹性体组件17放入第二后转子铁芯8的空腔中,并通过后盖板15封装;所述的转轴2采用过盈方式穿过前盖板14和后盖板15。即本发明采用盖板与转轴过盈的转子组装方式,可以简单实现在转子铁芯内部增加圆环弹性体组件,极大地降低了减振转子铁芯的生产难度,降低了电机的生产及制造成本。

56.其中前盖板14和后盖板15的的使用,是为了防止电机的前后弹性体组件出前后转子铁芯组件。

57.所述的第二前转子铁芯7和第二后转子铁芯8均由两种内径不同的转子冲片叠压而成的转子铁芯。所述的前弹性体组件16包括前圆环重物11和前弹性体10,所述的前圆环重物11置于前弹性体10中。所述的后弹性体组件17包括后圆环重物13和后弹性体12,所述的后圆环重物13置于后弹性体12中。所述的磁钢5位于第二前转子铁芯7和第二后转子铁芯8之间,同时与内径较小侧的转子冲片紧贴。

58.该实施例的步进电机转子制造方法,具体包括:

59.101、在转轴2上压入一侧的第二前转子铁芯7;

60.102、放入前弹性体组件16;

61.103、压入前盖板14;

62.104、在小内径转子铁芯一侧放上磁钢5;

63.105、压入另一侧的第二后转子铁芯8,保证小内径转子铁芯和磁钢紧贴5,前后转子铁芯在径向上错开一定角度;

64.106、放入另一侧的后弹性体组件17;

65.107、压入另一侧后盖板15。

66.实施例2

67.如图11-13所示,为了防止电机在运行时,盖板移位,弹性体脱出转子铁芯,所述的前盖板14外侧设有用于防止前盖板移位的前轴套21,所述的后盖板15外侧设有用于防止后盖板移位的后轴套22。

68.所述的前轴套21与转轴2过盈配合,所述的后轴套22与转轴2过盈配合。所述的前轴套21和后轴套22为采用铜或铝材料制作而成的轴套。

69.该实施例的步进电机转子制造方法,具体包括:

70.201、在转轴2上压入一侧的第二前转子铁芯7;

71.202、放入前弹性体组件16;

72.203、压入前盖板14;

73.204、压入前轴套21;

74.205、在小内径转子铁芯一侧放上磁钢5;

75.206、压入另一侧的第二后转子铁芯8,保证小内径转子铁芯和磁钢5紧贴,前后转子铁芯在径向上错开一定角度;

76.207、放入另一侧的后弹性体组件17;

77.208、盖上另一侧后盖板15;

78.209、压入另一侧后轴套22。

79.本实施例采用轴套与轴过盈的转子组装方式,可以简单实现在转子铁芯内部增加圆环弹性体组件,极大地降低了减振转子铁芯的生产难度,降低了电机的生产及制造成本。

80.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到各种等效的修改或替换,这些修改或替换都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。