1.本发明涉及一种旋转电机,其具有包含电磁线圈的定子和包含永久磁铁的转子。

背景技术:

2.众所周知,旋转电机具有定子和转子,其中,定子被定位固定,转子相对于定子旋转。在形成于定子的狭槽(slot)中以跨越齿部的方式设置有电磁线圈。另一方面,在转子上保持有永久磁铁。在马达中,伴随着对电磁线圈进行通电,使该电磁线圈带有磁性而形成交变磁场。通过该交变磁场和由所述永久磁铁产生的磁场产生相斥力或吸引力,从而使转子旋转。在发电机的情况下,通过对转子施加旋转作用力,在电磁线圈中产生感应电流。

3.在这种旋转电机中,如日本发明专利公开公报特开2006-262603号、日本发明专利公开公报特开2007-028734号、日本发明专利公开公报特开2016-152771号所记载的那样,研究了将设置于转子的永久磁铁设为海尔贝克阵列(halbach array)的情况。即,将主磁铁和副磁铁沿定子的周向交替排列配置,其中,主磁铁的磁场方向指向定子的径向外侧或内侧,副磁铁的磁场方向是定子的周向上的顺时针方向或逆时针方向。在这种情况下,由于磁通密度变大,因此特别期待在小型化的情况下提高效率。

技术实现要素:

4.在采用海尔贝克阵列时,来自主磁铁的磁通量变大。在定子不能充分容纳该磁通量的情况下产生所谓的漏磁通。漏磁通成为发热的一个原因。另外,当将旋转电机作为发电机时会妨碍发电量的提高。如此,漏磁通会导致各种不良情况的产生。

5.本发明的主要目的在于提供一种采用海尔贝克阵列来排列永久磁铁的旋转电机。

6.本发明的另一目的在于提供一种齿部能够充分容纳磁通量(magnetic flux)的旋转电机。

7.本发明的又一目的在于提供一种能够减少漏磁通的旋转电机。

8.根据本发明的一实施方式,提供一种旋转电机,其具有定子和转子,其中,所述定子具有磁轭部和多个齿部,所述磁轭部呈圆环形状,所述多个齿部从所述磁轭部的周缘部沿所述磁轭部的径向突出,并且,所述定子在形成于相邻的所述齿部彼此之间的狭槽中设置有电磁线圈,所述转子保持与所述齿部相向的多个永久磁铁,所述多个永久磁铁构成为包括相同数量的第一磁铁、第二磁铁、第三磁铁和第四磁铁,其中,所述第一磁铁的磁场方向指向所述磁轭部的径向外侧;所述第二磁铁与所述第一磁铁相邻且其磁场方向是所述磁轭部的顺时针方向;所述第三磁铁与所述第一磁铁相邻且其磁场方向是所述磁轭部的逆时针方向;所述第四磁铁与所述第三磁铁相邻且其磁场方向指向所述磁轭部的径向内侧,所述齿部具有杆部、凸缘部和扩展部,其中,所述杆部从所述磁轭部的内周缘部向所述磁轭部的径向内侧突出;所述凸缘部比所述杆部接近所述转子且其宽度比所述杆部大;所述扩展部介于所述杆部与所述凸缘部之间且其宽度以随着从所述杆部靠向所述凸缘部而扩展的方式增大,所述杆部与所述扩展部的交叉角度为108

°

~130

°

,从所述凸缘部的内周侧端部

到外周侧端部的距离为0.2mm~2.0mm。

9.在本发明中,多个永久磁铁以形成海尔贝克阵列的方式排列。因此,从转子(永久磁铁)朝向定子(电磁线圈)的磁通量变多,因此提高了转矩。

10.而且,在构成定子的齿部中,使扩展部相对于杆部的交叉角度、凸缘部的厚度等在规定的范围内。通过这样设定齿部的形状,特别是凸缘部能够充分地容纳永久磁铁的磁通量。因此,减少了漏磁通。其结果,减少了电磁线圈的交链磁通(interlinkage flux)或涡电流。因此,能够抑制发热。

11.通过参照附图对以下实施方式所做的说明,上述的目的、特征及优点应易于被理解。

附图说明

12.图1是概略地表示本发明的实施方式所涉及的旋转电机的主要部分的水平剖视图。图2是图1的旋转电机的局部放大水平剖视图。图3是图1的旋转电机的局部放大水平剖视图。图4是表示主磁铁的中心角与旋转电机的转矩相对于基准的比例之间的关系的曲线图。图5是表示各种极数下的主磁铁和副磁铁的各中心角与齿部的杆部的个数(狭槽数量)之间的关系的图表,其中,所述杆部与主磁铁或副磁铁相向。图6是表示各种极数下的主磁铁和副磁铁的各中心角与齿部的杆部的个数之间的关系的图表的后续部分,其中,所述杆部与主磁铁或副磁铁相向。图7是表示在各种极数下的主磁铁和副磁铁的各中心角与齿部的杆部的个数之间的关系的图表的进一步的后续部分,其中,所述杆部与主磁铁或副磁铁相向。图8是表示齿部中的杆部和扩展部的交叉角度与铁损相对于基准的比例(比铁损)之间的关系的曲线图。图9是表示所述交叉角度与铜损相对于基准的比例(比铜损)之间的关系的曲线图。图10是表示所述交叉角度与铁损及铜损的合计值的比例之间的关系的曲线图。图11是表示凸缘部的厚度与铁损、铜损、铁损及铜损的合计值相对于基准的比例之间的关系的曲线图。图12是表示电磁线圈的偏移量与铁损、铜损、铁损及铜损的合计值相对于基准的比例之间的关系的曲线图。

具体实施方式

13.下面,列举优选实施方式并参照附图来对本发明所涉及的旋转电机进行详细说明。

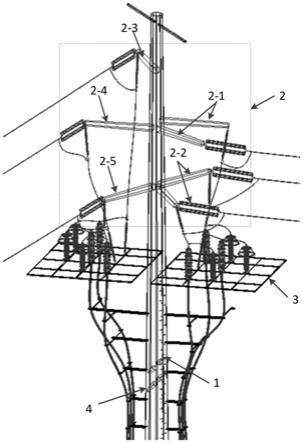

14.图1是概略地表示本实施方式所涉及的旋转电机10的主要部分水平剖视图。该旋转电机10具有呈大致圆环形状的定子12和被配置于定子12的内周侧的转子14,构成u相、v相、w相的三相旋转电机(发电机)。

15.定子12具有定子铁芯20和电磁线圈22。其中的定子铁芯20例如通过层叠电磁钢板等磁性体而构成。另一方面,电磁线圈22例如通过将由铜构成的线材卷绕于作为定子铁芯20的一部分的齿部24而构成。

16.首先,对定子12进行说明。定子铁芯20由磁轭部26和多个齿部24构成,其中,磁轭部26形成为圆环形状,多个齿部24从磁轭部26的内周缘部向该磁轭部26的径向内侧突出。在这种情况下,定子铁芯20的外径(从中心o到磁轭部26的外周缘的距离x的两倍)被设定为约100mm~200mm,典型的情况为约115mm~130mm。该外径比一般的旋转电机10小。即,本实施方式所涉及的旋转电机10是小型的电机。

17.在相邻的齿部24彼此之间形成有狭槽30。由于旋转电机10是三相发电机,因此典型的情况是狭槽30的个数被设定为3的倍数。即,例如为3个、6个、12个、18个、24个、30个、36个、48个等。在图1的例子中,齿部24和狭槽30的个数均被设定为48个。此外,极数(后述)为8极,其结果,旋转电机10构成为所谓的8极48狭槽。

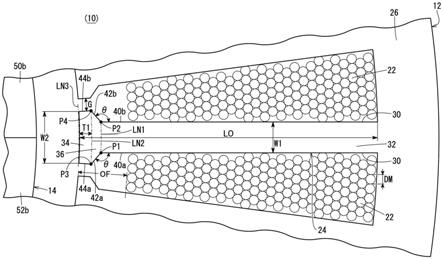

18.如图2详细所示,各齿部24具有:杆部32,其沿着定子铁芯20的径向呈放射状延伸;凸缘部34,其被设置于内周侧顶端;和扩展部36,其介于上述杆部32与凸缘部34之间。杆部32具有第一平行边40a和第二平行边40b,上述第一平行边40a、第二平行边40b的间隔距离、换言之与定子铁芯20的径向大致正交的宽度方向上的尺寸w1大致恒定。

19.扩展部36以随着从杆部32朝向凸缘部34而逐渐变宽的方式、换言之呈锥状扩展开。因此,扩展部36具有第一倾斜边42a和第二倾斜边42b。第一倾斜边42a相对于杆部32的第一平行边40a以交叉角度θ交叉。另外,第二倾斜边42b相对于第二平行边40b的交叉角度也是θ。交叉角度θ被设定为108

°

~130

°

,更优选为120

°

~125

°

的范围内。通过使交叉角度θ在这样的范围内,能够尽可能地减小定子12中的铜损和铁损的总和。

20.此外,第一虚拟直线ln1表示作为杆部32的内周侧端部且作为扩展部36的外周侧端部的部分,其中,第一虚拟直线ln1是从第一平行边40a与第一倾斜边42a的交点p1引到第二平行边40b与第二倾斜边42b的交点p2的直线。

21.凸缘部34的第一径向边44a、第二径向边44b与第一倾斜边42a、第二倾斜边42b相连。第一径向边44a、第二径向边44b为大致直线形状,相互平行地延伸。以下,也将第一径向边44a和第二径向边44b的间隔距离w2记载为凸缘部34的宽度w2。当然,凸缘部34的宽度w2大于杆部32的宽度w1。

22.宽度w2例如被设定为使相邻的凸缘部34彼此的分离间隔g大于构成电磁线圈22的线材的直径dm。伴随于此,凸缘部34处的磁通饱和(saturation magnetic flux)下降,而由杆部32容纳的磁通量增大。因此,能够实现转矩的提高。另外,作为定子铁芯20的原材料(电磁钢板等),能够选定饱和磁通密度小的磁性体。因此,能够实现成本降低。

23.第一径向边44a的外周侧端部(第一倾斜边42a的内周侧端部)是第一倾斜边42a和第一径向边44a的交点p3。同样,第二径向边44b的外周侧端部(第二倾斜边42b的内周侧端部)是第二倾斜边42b和第二径向边44b的交点p4。从交点p3引到交点p4的第二虚拟直线ln2表示作为扩展部36的内周侧端部且作为凸缘部34的外周侧端部的部分。另外,从第一径向边44a的内周侧端部引到第二径向边44b的内周侧端部的第三虚拟直线ln3是凸缘部34的内周侧端部。在本实施方式中,将从凸缘部34的内周侧端部到外周侧端部的距离t1定义为凸缘部34的厚度。即,凸缘部34的厚度t1等于第二虚拟直线ln2与第三虚拟直线ln3的间隔距

离。

24.凸缘部34的厚度t1优选被设定在0.2mm~2.0mm的范围内,更优选被设定在0.3mm~1.1mm的范围内。通过将厚度t1设为这样的范围内,能够尽可能地减小定子12中的铜损和铁损的总和。

25.从杆部32的与磁轭部26的内周缘部相连结的连结部位到凸缘部34的内周侧端部的距离被定义为齿部24的全长lo(参照图1)。典型的情况是:全长lo在40mm~45mm的范围内。另外,在将全长lo设为100%时,典型的情况是:杆部32的全长被设定为96%以上。换言之,在该情况下,从凸缘部34的内周侧端部到杆部32的内周侧端部的距离为齿部24的全长lo的4%以下。

26.在本实施方式中,电磁线圈22如上述那样通过将由铜等金属导体构成的线材卷绕于齿部24而构成。卷绕优选为分布卷绕,但也可以是集中卷绕。在图1的例子中,进行所谓的2次卷绕。

27.如图2所示,电磁线圈22的、在狭槽30内设置于内周侧顶端位置向磁轭部26侧、即外周侧偏移。作为从凸缘部34的内周侧端部到电磁线圈22的内周侧顶端位置的距离而定义的偏移量of优选设定为齿部24的全长lo的5%~11%。例如,当全长lo是40mm时,优选的偏移量of是2mm~4.4mm。偏移量of相对于全长lo的更优选的比例为5.6~10.3%。

28.在此,当偏移量of小于齿部24的全长lo的5%时,电磁线圈22的卷绕量相应地增多。即,电磁线圈22的体积变大。因此,从转子14的永久磁铁接受的磁通的量变多,因此担忧电磁线圈22的发热量变高。另外,铜损变大。另一方面,当偏移量of超过11%时,虽然铜损减小,但杆部32的露出面积增大,因此铁损增大,发热量升高。另外,由于电磁线圈22的卷绕量减少,体积相应地变小,因此输出下降。

29.此外,当齿部24的全长lo为40mm~45mm时,从杆部32的内周侧端部(扩展部36的外周侧端部)、即第一虚拟直线ln1到电磁线圈22的内周侧顶端位置的具体距离为约1mm~3mm。

30.对转子14进行说明。如图1所示,转子14具有作为多个永久磁铁的第一磁铁50a、第二磁铁52a、第三磁铁52b和第四磁铁50b。在图1中,标注在第一磁铁50a~第四磁铁50b上的箭头表示磁场的方向。

31.如从图1中理解的那样,第一磁铁50a的磁场方向是转子14和定子铁芯20的径向外侧,第四磁铁50b的磁场方向是转子14和定子铁芯20的径向内侧。另外,第二磁铁52a的磁场方向是转子14和定子铁芯20的周向上的逆时针方向,第三磁铁52b的磁场方向是转子14和定子铁芯20的周向上的顺时针方向。即,第一磁铁50a和第四磁铁50b的磁场方向彼此相反,同样,第二磁铁52a和第三磁铁52b的磁场方向也彼此相反。

32.第一磁铁50a~第四磁铁50b沿转子14的周向上的顺时针方向按该顺序排列。在这种情况下,以一个第一磁铁50a~第四磁铁50b的群为一组的组合沿周向形成有四组,据此,构成海尔贝克阵列。此外,以下,在不需要特别区分第一磁铁50a和第四磁铁50b、第二磁铁52a和第三磁铁52b的情况下,有时将第一磁铁50a和第四磁铁50b统一记载为“主磁铁”,将第二磁铁52a和第三磁铁52b统一记载为“副磁铁”。

33.在这种情况下,第一磁铁50a、第二磁铁52a、第三磁铁52b和第四磁铁50b的数量分别是四个。即,转子14保持相同数量的第一磁铁50a~第四磁铁50b。

34.在本实施方式中,将第一磁铁50a~第四磁铁50b的群的个数设为组数,将组数的2倍设为极数。即,将一个主磁铁和一个副磁铁的组合计数为1极,其中,所述一个主磁铁的磁场方向为转子14和定子铁芯20的径向,所述一个副磁铁相邻于所述一个主磁铁且磁场方向为转子14和定子铁芯20的周向。因此,图1所示的旋转电机10中的组数为4组,极数为8极。

35.如图1所示,当从上方(或下方)平面观察旋转电机10时,第一磁铁50a和第四磁铁50b的表面积彼此相等,并且第二磁铁52a和第三磁铁52b的表面积也彼此相等。此外,虽然在图1中副磁铁的表面积被示出为小于主磁铁的表面积,但是也可以使第一磁铁50a~第四磁铁50b的表面积相同。具体而言,当8个主磁铁的表面积的总和为s14、8个副磁铁的表面积的总和为s23时,s23被设定为s14的0.2倍~1倍。即,s14与s23之比由下述式(a)表示。s14:s23=1:0.2~1:1

…

(a)

36.在满足该条件的情况下,向主磁铁的周向一端(逆时针方向侧)引出的第一半径54a与向主磁铁的周向另一端(顺时针方向侧)引出的第二半径54b所形成的中心角α由下述式(1)表示。此外,当然,作为第一半径54a和第二半径54b的起点的中心o是转子14的旋转中心。(360/极数)

×

1/2≤α≤(360/极数)

×

5/6

…

(1)

37.在图1所例示的旋转电机10中,如上所述,极数为8极。因此,当将8代入式(1)中的“极数”时,α在22.5

°

~37.5

°

的范围内。

38.另一方面,向副磁铁的周向的一端(逆时针方向侧)引出的第三半径56a与向副磁铁的周向的另一端(顺时针方向侧)引出的第四半径56b所形成的中心角β由以下式(2)表示。(360/极数)

×

1/6≤β≤(360/极数)

×

1/2

…

(2)

39.当极数为8极时,β通过将8代入式(2)中的“极数”而求出。即,在该情况下,β在7.5

°

~22.5

°

的范围内。

40.第一磁铁50a~第四磁铁50b隔着构成齿部24的凸缘部34与杆部32相向。在极数为8极的图1的例子中,如图3放大所示那样,与一个主磁铁相向的杆部32的平均个数、与一个副磁铁相向的杆部32的平均个数分别优选为1.5~5个、0.5~3个。此外,极数为4极或6极时也同样。在此,在杆部32位于主磁铁和副磁铁之间的边界线上的情况下,将杆部32作为与主磁铁相向的杆部进行计数。

41.此外,与一个主磁铁相向的杆部32的平均个数、与一个副磁铁相向的杆部32的平均个数根据极数来设定。例如,极数为10极或12极时,优选分别设定为1.5~2.5个、0.5~1.5个。另外,在极数为2极时,优选分别设定为1.5~20个、0.5~12个。

42.即,在极数为2极~12极的情况下,与一个主磁铁相向的杆部32的优选平均个数、与一个副磁铁相向的杆部32的优选平均个数分别在1.5~20个、0.5~12个的范围内。

43.上述那样的第一磁铁50a~第四磁铁50b以相邻的磁铁彼此相抵接的方式被保持于转子14。

44.转子14具有旋转轴58。该旋转轴58与未图示的旋转施力机构连结,在该旋转施力机构的施力作用下旋转。当然,第一磁铁50a~第四磁铁50b跟随该旋转而转圈。

45.本实施方式所涉及的旋转电机10基本上如以上那样构成,接着,对其作用效果进行说明。

46.在将旋转电机10用作发电机的情况下,通过所述旋转施力机构使旋转轴58旋转。伴随于此,第一磁铁50a~第四磁铁50b在将凸缘部34的内周侧端部彼此连结而形成的虚拟圆的内周侧转圈。而且,通过该转圈,在电磁线圈22中产生感应电流。通过将该感应电流取出到旋转电机10的外部,能够作为用于驱动规定设备的电力源。

47.如上所述,第一磁铁50a~第四磁铁50b以相邻的磁铁彼此相抵接的方式没有间隙地排列。因此,能够使第一磁铁50a~第四磁铁50b的个数和各自的体积最大。并且,在这种情况下,通过第一磁铁50a~第四磁铁50b沿周向的重复而形成海尔贝克阵列,因此从转子14(第一磁铁50a~第四磁铁50b)朝向定子12(电磁线圈22)的磁场强度变大。并且,适当地设定主磁铁的表面积的总和或各自的中心角α、副磁铁的表面积的总和或各自的中心角β。结合以上的点,如后述的图4所示,能够增大转矩。

48.此外,适当地设定与一个主磁铁(第一磁铁50a或第四磁铁50b)相向的杆部32的平均个数和与一个副磁铁(第二磁铁52a或第三磁铁52b)相向的杆部32的平均个数。即,在极数为8极的图1的例子中,分别为1.5~2.5个、0.5~1.5个(参照图3)。这也有助于提高转矩。而且,据此漏磁通减少,因此电磁线圈22的交链磁通减少。其结果,具有降低电磁线圈22的涡电流,抑制该电磁线圈22的发热的优点。

49.并且,在齿部24中,适当地设定杆部32与扩展部36的交叉角度θ、凸缘部34的厚度t1、电磁线圈22相对于齿部24的偏移量of等。因此,能够尽可能地减小定子12中的铁损和铜损的总和,从而能够抑制定子12的发热。

50.另外,通过适当地设定偏移量of,能够在减小漏磁通的同时增大作为发电机的输出。据此,例如,能够避免引起齿部24、电磁线圈22局部性温度上升。因此,能够抑制因该温度上升而引起的定子铁芯20的原材料(电磁钢板等)和电磁线圈22的原材料(铜等)劣化。

51.并且,在这种情况下,不需要在旋转电机10的内部形成狭缝或设置某种部件。因此,能够通过简单的作业得到旋转电机10,并且能够实现旋转电机10的小型化、轻量化。而且,避免了导致成本的上升。

52.如上所述,根据本实施方式,能够在抑制旋转电机10的发热的同时提高转矩,而且,在作为发电机时能够实现发电量的提升。

53.本发明不特别限定于上述实施方式,在不脱离本发明的主旨的范围内能够进行各种变更。

54.例如,也可以代替将线材卷绕在齿部24上,而将日本发明专利公开公报特开2020-39207号的图1所示的呈大致u字形状的金属导体的腿部插入到狭槽30中来构成电磁线圈22。

55.另外,也可以使旋转电机10作为马达发挥功能。在该情况下,从外部电源对电磁线圈22施加交流电流即可。[实施例1]

[0056]

(1)主磁铁的中心角α和副磁铁的中心角β针对由主磁铁形成的中心角α彼此不同的8极48狭槽的旋转电机,通过模拟来求出了平均转矩。为了进行比较,还针对仅8个主磁铁沿周向排列而不具有副磁铁(即,未形成海尔贝克阵列)的48狭槽的旋转电机,求出了平均转矩。将结果作为横轴为主磁铁的中心角α、纵轴为以α=45

°

为基准(0%)的转矩提高率的曲线图,在图4示出。此外,α=45

°

表示仅具有

8个主磁铁的旋转电机。即,在这种情况下,将360

°

除以8后的45

°

作为主磁铁的中心角α。

[0057]

从图4中明确可知,主磁铁的中心角α为22.5

°

~37.5

°

的旋转电机与没有形成海尔贝克阵列的旋转电机(中心角α为45

°

的旋转电机)相比,转矩变大。在这种情况下,当算出副磁铁的中心角β时,副磁铁的中心角β为22.5

°

~7.5

°

的范围内。

[0058]

另外,当平面观察一个主磁铁的中心角α为22.5

°

~37.5

°

且一个副磁铁的中心角β为22.5

°

~7.5

°

的8极旋转电机时,8个主磁铁的表面积的总和s14与8个副磁铁的表面积的总和s23之比为s14:s23=1:1~1:0.2。

[0059]

此外,由于当极数增减时主磁铁、副磁铁的个数(或组数)增减,因此,中心角α、β的优选范围根据极数而不同。在这种情况下,可以使所有的主磁铁的表面积的总和s14与所有的副磁铁的表面积的总和s23之比在s14:s23=1:1~1:0.2的范围内。基于上述,导出式(1)、(2)。(360/极数)

×

1/2≤α≤(360/极数)

×

5/6

…

(1)(360/极数)

×

1/6≤β≤(360/极数)

×

1/2

…

(2)[实施例2]

[0060]

(2)与主磁铁、副磁铁相向的杆部的平均个数如上所述,狭槽30的个数被设定为3的倍数。另一方面,极数是2的倍数,典型的情况是2极~12极之间的偶数。在图5~图7中一并示出表示在上述条件下使中心角α、β进行各种变化时的、与一个主磁铁、副磁铁相向的杆部32的个数的图表。此外,由粗框围绕的部分表示s14:s23满足上述式(a)的范围。

[0061]

从图5~图7可知,在s14:s23为1:1~1:0.2的范围内时,与一个主磁铁、副磁铁相向的杆部32的最小个数分别为1.5个、0.5个。另外,与一个主磁铁、副磁铁相向的杆部32的最大个数分别为20个、12个。根据以上理由,优选将与一个主磁铁、副磁铁相向的杆部32的个数分别设定在1.5~20个、0.5~12个的范围内。

[0062]

从图5~图7可以确认,与一个主磁铁、副磁铁相向的杆部32的优选个数根据极数而不同。即,优选的个数在极数为10极或12极时为1.5~2.5个、0.5~1.5个,在极数为4极、6极或8极时为1.5~5个、0.5~3个。而且,在极数为2极时为1.5~20个、0.5~12个。[实施例3]

[0063]

(3)第一平行边40a和第一倾斜边42a(第二平行边40b和第二倾斜边42b)之间的交叉角度θ在8极48狭槽的旋转电机中,通过模拟求出了对图2所示的交叉角度θ进行各种变更时的比铁损和比铜损。将各自的结果以图表形式表示在图8、图9中。在此,比铁损和比铜损表示,以交叉角度θ为105

°

时为基准,相对于该基准上升或下降的比例。比例为正时表示上升,比例为负时表示下降。

[0064]

从这些图8、图9可知,交叉角度θ越大则铁损越大,另一方面铜损越小。此外,图8和图9中的

“◆”

、

“■”

、

“▲”

的各标记点表示偏移量of(参照图2)相对于齿部24的全长lo的比例为约5.5%、约8%、约10.3%。在此,杆部32的内周侧端部与电磁线圈22的内周侧端部之间的具体距离分别为1mm、2mm、3mm。

[0065]

图10是表示比铁损和比铜损的合计比例与交叉角度θ的关系的曲线图。在此,合计比例表示以交叉角度θ为105

°

时的铁损和铜损的合计模拟值为基准时,交叉角度θ为除此之

外的值时的铁损和铜损的合计模拟值的比例。

[0066]

参照该图10可知,在交叉角度θ为108

°

~130

°

的情况下,在偏移量of的比例为5.5%、约8%、约10.3%中的任一方的情况下,铁损和铜损的合计值的比例(合计比例)较小。根据以上理由,优选将交叉角度θ设定在108

°

~130

°

的范围内。此外,交叉角度θ的更优选的范围为120

°

~125

°

。这是因为,在该范围内,一方面能够尽可能地减小铜损,另一方面铁损成为足够小的值。[实施例4]

[0067]

(4)凸缘部34的厚度t1在8极48狭槽的旋转电机中,将偏移量of设定为2mm,并且通过模拟求出了对凸缘部34的厚度t1(参照图2)进行各种变更时的比铁损、比铜损以及它们的合计比例。其结果以图表的形式表示在图11中。此外,t1=0意味着不存在分别与第一倾斜边42a、第二倾斜边42b相连的第一径向边44a、第二径向边44b,换言之,不存在凸缘部34。比铁损、比铜损以及合计比例以此时的铁损、铜损以及两者的合计模拟值为基准。

[0068]

即,图11中的纵轴以t1=0时的铁损及铜损为基准,以比例表示比铁损及比铜损相对于该基准上升或下降了怎样的程度。比例为正时表示上升,比例为负时表示下降。另外,在合计比例的情况下,表示t1=0时的铁损和铜损的合计模拟值与t1为除此以外的值时的铁损和铜损的合计模拟值的比例。

[0069]

从图11可以确认,随着凸缘部34的厚度t1增加,铁损上升。为了避免这种情况,优选尽可能地减小厚度t1。但是,当过度地减小厚度t1时,接受来自第一磁铁50a~第四磁铁50b的磁通的部分即凸缘部34的体积变小。换言之,齿部24变得不容易接受来自第一磁铁50a~第四磁铁50d(主要是第一磁铁50a和第四磁铁50b)的磁通量,其结果导致漏磁通增加。因此,优选将厚度t1设定在0.2mm~2.0mm的范围内。厚度t1的更优选的范围是0.3mm~1.1mm。[实施例5]

[0070]

(5)偏移量of在8极48狭槽的旋转电机中,通过模拟求出了对电磁线圈22的偏移量of进行各种变更时的铁损、铜损以及它们的合计比例。图12是表示偏移量of为0%时的铁损、铜损以及它们的合计模拟值与偏移量of为其他值时的铁损、铜损以及它们的合计模拟值的比例的曲线图。即,在该情况下,以偏移量of=0%为基准。此外,图12的横轴以比例表示齿部24的相对于全长lo的偏移量of。因此,“偏移量of=0%”表示电磁线圈22的内周侧端部位于杆部32的内周侧端部(第一虚拟直线ln1)。

[0071]

从该图12可以确认,偏移量of的比例越大,则铜损越减少,另一方面铁损上升,另外,当偏移量of的比例超过11%时,铜损和铁损的总和大幅度上升。根据该结果,可以说偏移量of相对于齿部24的全长lo的优选比例为5%~11%。另外,从铜损和铁损的总和变小的方面考虑,更优选为5.6~10.3%,特别优选为7~8%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。