1.本发明涉及新能源汽车技术领域,具体涉及一种定子组件、电机及电动汽车。

背景技术:

2.随着新能源汽车的大力推广,新能源电动汽车越来越普及,市场对电动汽车的动力系统性能需求不断提高。主驱电机是动力系统的动力输出部件,作为电动汽车最核心的部件之一,主驱电机的性能指标要求也越来越高,例如高功率密度和扭矩密度,小体积和轻重量。随着扁线工艺的发展,电动汽车的电机逐渐采用扁线绕组,扁线绕组可以提升定子槽满率,进一步提高电机功率密度、效率和导热性。现有技术中90%以上定子绕组都是每极每相槽数不小于2,定子绕组的每相支路连接时,会出现线圈槽外端部扭曲方向或扭曲槽间距不一致,导致使用的发卡线圈种类较多,从而制造工艺复杂,成形困难,生产成本高,加工效率低。另外,针对电机绕组的复杂结构,同相绕组的支路之间容易出现电势不平衡,导致支路之间形成环流,影响电机的效率和温升。例如,中国专利授权公告号:cn212850004u,公开了一种定子组件、电机及电动汽车,采用三个支路绕定子铁芯的轴向旋转对称,同个定子槽的各个槽层中,同相绕组三个支路的磁场分布相同,三个支路电势相互平衡,但同相绕组的三个支路进线和出线都跨距较远,需要使用大量的汇流条和汇流排以连接各相绕组的支路及中性点,制作工艺复杂,生产成本高,而且还会导致相电阻值偏大和星点焊接高度高,进而降低电机效率,增大体积。概括来说,目前扁线电机绕组主要存在以下问题:使用的发卡线圈种类较多,制造成本高;连接各相绕组的支路及中性点的汇流条和汇流排较多,排布方式复杂;同相绕组的支路之间容易出现电势不平衡,支路之间易形成环流,导致电机效率低、温升高。

技术实现要素:

3.本发明主要是为了解决现有技术的扁线电机绕组存在使用发卡线圈种类多,制造成本高;排布方式复杂;支路之间容易形成环流的问题,提供了一种定子组件,生产成本低、制造工艺简单、可以减小支路之间的环流。

4.为了实现上述目的,本发明采用以下技术方案:

5.一种定子组件,包括定子铁芯和缠绕在所述定子铁芯中的三相定子绕组,定子铁芯上设有s个均匀分布的定子槽,所述定子槽沿定子铁芯径向方向均分成n个槽层;每相定子绕组包括q个并联的子绕组,所述子绕组包括若干个不同节距的发卡线圈。本发明提供了一种新型定子组件,包括定子铁芯和三相定子绕组,三相定子绕组采用波绕或叠绕的方式卷绕在定子铁芯内,定子铁芯上设有s个均匀分布的定子槽,s为正整数。沿定子铁芯径向方向将定子槽由内到外均分成n个槽层,n为偶数,靠近定子铁芯内侧方向为内,最靠近定子铁芯内侧的槽层为最内槽层;靠近定子铁芯外侧方向为外,最靠近定子铁芯外侧的槽层为最外槽层。每一相定子绕组包括q个并联的子绕组,q为奇数,q个子绕组的电压引出线在相邻q个定子槽的最外槽层或最内槽层,且q个子绕组的中性点引出线在与电压引出线间隔2q个

定子槽的相邻q个定子槽的最外槽层或最内槽层,中性点引出线和电压引出线在同一槽层。每个子绕组包括多个不同节距的发卡线圈,发卡线圈包括u型发卡线圈和i型发卡线圈;每个发卡线圈包括两个并行设置的直线段和连接两个直线段的连接段,节距是指发卡线圈两个并行设置的直线段所跨过的定子槽数,本方案的发卡线圈包括长距发卡线圈和短距发卡线圈,长距发卡线圈的节距包括和两种;短距发卡线圈的节距包括和两种,同一个子绕组中和两种节距的发卡线圈不同时存在,同一相定子绕组中上述四种节距的发卡线圈同时存在;同一相定子绕组中和两种节距的发卡线圈都在定子槽的最外槽层或最内槽层,且每一个子绕组中只有一个节距的发卡线圈或节距的发卡线圈。同一定子槽的n个槽层中同时存在同一相定子绕组的(q-1)个子绕组的发卡线圈,同一子绕组的发卡线圈在同一定子槽的个槽层中,且在偶数槽层或奇数槽层。每个子绕组的发卡线圈在不同定子槽中遍历n个槽层,使得q个子绕组消除因在定子槽中的位置引起的电势相位差,进而使得q个子绕组的反电势电感相同;通过调整子支路中性点连接长度使子支路的电阻相等,且使通过q个子绕组的电流也相等。通过上述技术方案,一方面避免了q个子绕组间形成环流,从而大幅度减小高频下的附加交流铜耗,提高高速运行时电机的效率,且避免了绕组局部过温,延长电机寿命;另一方面,减少了使用发卡线圈的种类,减少了制造模具的数量,降低生产成本,提高加工制造效率;同时,每一个子绕组的电压引出线和中性点引出线都在定子槽的最外槽层或最内槽层,且两者在同一槽层,排布方式简单,便于提高焊接装配效率。

6.作为优选,所述q个并联的子绕组的电压引出线从相邻的q个定子槽的最外槽层引出,所述q个并联的子绕组的中性点引出线从相邻的q个定子槽的最外槽层引出,电压引出线所在的定子槽组与中性点引出线所在的定子槽组间隔2q个定子槽。本方案q个子绕组的电压引出线在相邻q个定子槽的最外槽层,且q个子绕组的中性点引出线在与电压引出线间隔2q个定子槽的相邻q个定子槽的最外槽层,每一个子绕组的电压引出线和中性点引出线在同一槽层,排布方式简单,便于提高焊接装配效率。

7.作为优选,所述q个并联的子绕组的电压引出线从相邻的q个定子槽的最内槽层引出,所述q个并联的子绕组的中性点引出线从相邻的q个定子槽的最内槽层引出,电压引出线所在的定子槽组与中性点引出线所在的定子槽组间隔2q个定子槽。本方案q个子绕组的电压引出线在相邻q个定子槽的最内槽层,且q个子绕组的中性点引出线在与电压引出线间隔2q个定子槽的相邻q个定子槽的最内槽层,每一个子绕组的电压引出线和中性点引出线在同一槽层,排布方式简单,便于提高焊接装配效率。

8.作为优选,所述发卡线圈包括两个并行设置的直线段和连接两个所述直线段的连接段;所述节距为发卡线圈的两个并行设置的直线段所跨过的定子槽数。每个子绕组包括若干个不同节距的发卡线圈,发卡线圈包括u型发卡线圈和i型发卡线圈;每个发卡线圈包括两个并行设置的直线段和连接两个直线段的连接段,节距是指发卡线圈两个并行设置的直线段跨过的定子槽数。

9.作为优选,所述发卡线圈包括长距发卡线圈和短距发卡线圈,所述长距发卡线圈的节距有两种,分别为:和所述短距发卡线圈的节距有两种,分别为:和其中,s表示定子槽数,s为正整数;p表示转子极数的一半,p为正整数。本方案的发卡线圈包括长距发卡线圈和短距发卡线圈,长距发卡线圈的节距包括和两种;短距发卡线圈的节距包括和两种,其中,同一个子绕组中和两种节距的发卡线圈不同时存在,同一相定子绕组中上述四种节距的发卡线圈同时存在;同一相定子绕组中和两种节距的发卡线圈都在定子槽的最外槽层或最内槽层,且每一个子绕组中只有一个节距的发卡线圈或节距的发卡线圈。同一定子槽内的n个槽层中同时存在同一相定子绕组的(q-1)个子绕组的发卡线圈,同一子绕组的发卡线圈在同一定子槽的个槽层中,且都在偶数槽层或奇数槽层。

10.作为优选,同一个子绕组中和两种节距的发卡线圈不同时存在,同一相定子绕组中和四种节距的发卡线圈同时存在,这是使q个子支路消除由槽位置不同引起的相位差的条件之一。同一相定子绕组中节距的发卡线圈和节距的发卡线圈都在定子槽的最外槽层或最内槽层,且每一个子绕组中只有一个节距的发卡线圈或节距的发卡线圈。

11.作为优选,每个子绕组的发卡线圈在不同定子槽中遍历n个槽层。本方案每个子绕组的发卡线圈在不同定子槽中遍历n个槽层,使得q个子绕组消除因在定子槽中的位置引起的电势相位差,进而使得q个子绕组的反电势电感相同;通过调整子支路中性点连接长度使子支路的电阻相等,且使通过q个子绕组的电流也相等。

12.作为优选,三相定子绕组的中性点引出线焊接在同一汇流条,或同一相定子绕组的中性点引出线焊接在同一汇流条。本方案三相定子绕组的中性点引出线可以焊接在同一汇流条,或同一相定子绕组的中性点引出线焊接在同一汇流条,因此,对应的三相绕组中性点引出线汇流条可以为一条或三条,制造工艺简单。

13.一种电机,包括转子及上述的定子组件,所述转子设在所述定子组件内侧。转子的极数为2p,p为正整数;电机的每极每相槽数为q,q为奇数。

14.一种电动汽车,包括上述的电机。

15.因此,本发明的优点是:(1)避免了q个子绕组间形成环流,从而大幅度减小高频下的附加交流铜耗,提高高速运行时电机的效率,且避免了绕组局部过温,延长电机寿命;

(2)减少了使用发卡线圈的种类,减少了制造模具的数量,降低生产成本,提高加工制造效率;(3)排布方式简单,便于提高焊接装配效率;(4)制造工艺简单。

附图说明

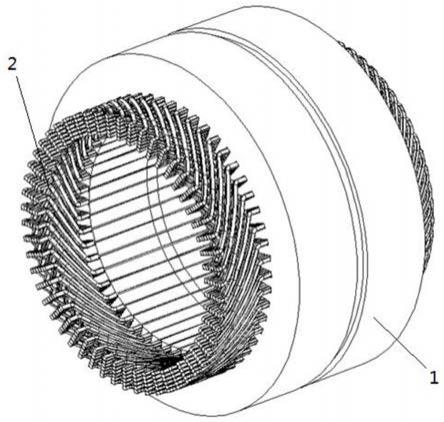

16.图1是本发明实施例中定子组件的结构示意图。

17.图2是本发明实施例中定子铁芯的结构示意图。

18.图3是本发明实施例中定子组件的正视图。

19.图4是本发明实施例中第一u相支路的绕组展开图。

20.图5是本发明实施例中第二u相支路的绕组展开图。

21.图6是本发明实施例中第三u相支路的绕组展开图。

22.图7是本发明实施例中u、v、w三相绕组的绕组展开图。

23.图8是本发明实施例中u、v、w三相绕组的电路连接示意图。

24.1、定子铁芯2、定子绕组3、定子槽。

具体实施方式

25.下面结合附图与具体实施方式对本发明做进一步的描述。

26.如图1-3所示,一种定子组件,包括定子铁芯1和缠绕在定子铁芯1中的三相定子绕组2,定子铁芯1上设有s个均匀分布的定子槽3,定子槽3沿定子铁芯1径向方向均分成n个槽层;每相定子绕组2包括q个并联的子绕组,子绕组包括若干个不同节距的发卡线圈。本发明提供了一种新型定子组件,包括定子铁芯1和三相定子绕组2,三相定子绕组2采用波绕或叠绕的方式卷绕在定子铁芯1上,定子铁芯1上设有s个均匀分布的定子槽3,s为正整数。沿定子铁芯1径向方向将定子槽3由内到外均分成n个槽层,n为偶数,靠近定子铁芯1内侧方向为内,最靠近定子铁芯1内侧的槽层为最内槽层;靠近定子铁芯1外侧方向为外,最靠近定子铁芯1外侧的槽层为最外槽层。每一相定子绕组2包括q个并联的子绕组,q为奇数,q个子绕组的电压引出线在相邻q个定子槽3的最外槽层或最内槽层,且q个子绕组的中性点引出线在与电压引出线间隔2q个定子槽3的相邻q个定子槽3的最外槽层或最内槽层,中性点引出线和电压引出线在同一槽层。每个子绕组包括多个不同节距的发卡线圈,发卡线圈包括u型发卡线圈和i型发卡线圈;每个发卡线圈包括两个并行设置的直线段和连接两个直线段的连接段,节距是指发卡线圈两个并行设置的直线段所跨过的定子槽数,本方案的发卡线圈包括长距发卡线圈和短距发卡线圈,长距发卡线圈的节距包括和两种;短距发卡线圈的节距包括和两种,同一个子绕组中和两种节距的发卡线圈不同时存在,同一相定子绕组2中上述四种节距的发卡线圈同时存在;同一相定子绕组2中和两种节距的发卡线圈都在定子槽3的最外槽层或最内槽层,且每一个子绕组中只有一个节距的发卡线圈或节距的发卡

线圈。同一定子槽3内的n个槽层中同时存在同一相定子绕组2的(q-1)个子绕组的发卡线圈,同一子绕组的发卡线圈在同一定子槽3的个槽层中,且在偶数槽层或奇数槽层。每个子绕组的发卡线圈在不同定子槽3中遍历n个槽层,使得q个子绕组消除因在定子槽3中的位置引起的电势相位差,进而使得q个子绕组的反电势电感相同;通过调整子支路中性点连接长度,使子支路的电阻相等,且使通过q个子绕组的电流也相等。本方案三相定子绕组2的中性点引出线可以焊接在同一汇流条,或同一相定子绕组2的中性点引出线焊接在同一汇流条,因此,对应的三相定子绕组2中性点引出线汇流条可以为一条或三条。

27.一种电机,包括转子及上述的定子组件,转子设在定子组件内侧。转子的极数为2p,p为正整数;电机的每极每相槽数为q,q为奇数。

28.一种电动汽车,包括上述的电机。

29.本实施案例以54槽6极电机为例,s为54,p为3,q为3,n为6。采用本技术的定子组件只需12种异性线。定子组件由相位相差120度电角度的三相定子绕组2构成,三相定子绕组2卷绕在定子铁芯1中。槽号i(j)表示第i槽中的第j槽层。

30.如图4所示,u相的第一条绕组支路(即第一u相支路)从u1位置处绕进去,最后从x1位置处出线至三相中心点。第一条绕组支路串联连接经过的槽号为:7(6)

→

16(5)

→

26(6)

→

35(5)

→

45(6)

→

54(5)

→

7(4)

→

16(3)

→

26(4)

→

35(3)

→

45(4)

→

54(3)

→

7(2)

→

16(1)

→

26(2)

→

35(1)

→

45(2)

→

54(1)

→

8(1)

→

53(2)

→

43(1)

→

34(2)

→

27(1)

→

18(2)

→

8(3)

→

53(4)

→

43(3)

→

34(4)

→

27(3)

→

18(4)

→

8(5)

→

53(6)

→

43(5)

→

34(6)

→

27(5)

→

18(6)。

31.如图5所示,u相的第二条绕组支路(即第二u相支路)从u2位置处进入,最后从x2位置处出线至三相中心点。第二条绕组支路串联连接经过的槽号为:8(6)

→

17(5)

→

27(6)

→

36(5)

→

43(6)

→

52(5)

→

8(4)

→

17(3)

→

27(4)

→

36(3)

→

43(4)

→

52(3)

→

8(2)

→

17(1)

→

27(2)

→

36(1)

→

43(2)

→

52(1)

→

9(1)

→

54(2)

→

44(1)

→

35(2)

→

25(1)

→

16(2)

→

9(3)

→

54(4)

→

44(3)

→

35(4)

→

25(3)

→

16(4)

→

9(5)

→

54(6)

→

44(5)

→

35(6)

→

25(5)

→

16(6)。

32.如图6所示,u相的第三条绕组支路(即第三u相支路)从u3位置处进入,最后从x3位置处出线至三相中心点。第三条绕组支路串联连接经过的槽号为:9(6)

→

18(5)

→

25(6)

→

34(5)

→

44(6)

→

53(5)

→

9(4)

→

18(3)

→

25(4)

→

34(3)

→

44(4)

→

53(3)

→

9(2)

→

18(1)

→

25(2)

→

34(1)

→

44(2)

→

53(1)

→

7(1)

→

52(2)

→

45(1)

→

36(2)

→

26(1)

→

17(2)

→

7(3)

→

52(4)

→

45(3)

→

36(4)

→

26(3)

→

17(4)

→

7(5)

→

52(6)

→

45(5)

→

36(6)

→

26(5)

→

17(6)。

33.三条绕组支路对应的起始槽和结束槽号分布如下:u1对应7(6),x1对应18(6);u2对应8(6),x2对应16(6);u3对应9(6),x3对应17(6)。如图8所示,u1、u2和u3并联,x1、x2和x3并联,最后通过汇流条连接,形成u相定子绕组。

34.第一条绕组支路的发卡线圈节距有7/8/10,第二条绕组支路的发卡线圈节距有7/10/11,第三条绕组支路的发卡线圈节距有7/8/10,焊接端发卡线圈节距都为9。三条绕组支路的导体总长因节距8和节距11的发卡线圈,导致电阻相差0.2%左右,为弥补这个电阻差值,在u1、u2和u3,x1、x2和x3汇流条连接时,调整第一条绕组支路和第三条绕组支路的引线长度。

35.如图7所示,剩余的v相绕组和w相绕组对称均匀分布在圆周上。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。