1.本发明属于伺服控制技术领域,特别是涉及一种双通道伺服脉冲信号逻辑控制算法。

背景技术:

2.工业自动化的发展,对传动系统的精度和性能提出了更高的要求。伺服驱动系统有着定位精确、转速精度高、转速可调范围大、转矩稳定、加速快、外型紧凑的优点,在数控机床和工业机器人这类要求高精度定位的数控领域得到了越来越广泛的应用。伺服驱动技术作为数控机床、工业机器人及其它产业机械控制的关键技术之一,在国内外普遍受到关注。伺服系统以位置和速度作为控制对象,是连接数控装置和机械本体的关键部分,接受数控装置发来的进给脉冲指令信号,经过信号变换和功率放大经由伺服电机驱动数控设备实现所要求的运动。

3.位置和速度的控制精度是伺服系统的核心价值所在,是衡量数控系统最为重要的技术指标之一。多年来伺服电机和伺服驱动器厂商不遗余力地进行技术升级和创新,取得了丰硕的成果。然而数控系统分为算法计算、数据传输、机械执行三个环节,伺服电机和伺服驱动器只是数控系统其中一个机械执行环节,提高整个数控系统的性能需要各个环节的性能保证。目前,数据传输这一环是较为薄弱的一环,制约着系统性能和精度的提升。

4.在数据传输上,大部分数控系统采用数据总线进行数据传输再经由mcu处理,得到的具体命令交由fpga产生各路伺服脉冲再经电平转换后发送至伺服驱动器,以固定周期控制系统运行。伺服驱动器是根据接收的脉冲动作的,由于控制周期固定,欲保证伺服驱动器动作均匀协调则脉冲发送的均匀性就显得至关重要,周期内脉冲的不均匀将严重影响伺服动作的平滑性和伺服之间的同步。一般的方法中,mcu 难以做到输出均匀的伺服脉冲,所以添加fpga辅助产生和分发脉冲。 fpga虽然实现了脉冲分发的均匀性,但也增加了系统的环节和时延,拉长了输出传输这薄弱的一环,影响了系统性能提升和带来成本上升。

技术实现要素:

5.本发明的目的在于提供一种双通道伺服脉冲信号逻辑控制算法,通过双通道伺服脉冲信号控制伺服控制器,对本通道的位移反馈采集值和对方通道的位移反馈采集进行双余度选择,解决了现有的系统数据传输能力低、成本高的问题。

6.为解决上述技术问题,本发明是通过以下技术方案实现的:

7.本发明为一种双通道伺服脉冲信号逻辑控制算法,包括如下步骤:

8.步骤s1:a通道将本通道计量活门位移反馈采集值lwfa与通过 659总线接收到的b通道采集值lwfb进行双余度选择后,得到选择后的计量活门位移反馈lwf1;

9.步骤s2:根据计量活门期望值lwf_dem与选择后的计量活门位移反馈lwf1进行闭环运算得到电流值ia;

10.步骤s3:b通道将本通道计量活门位移反馈采集值lwfb与通过659总线接收到的a

通道采集值lwfa进行双余度选择后,得到选择后的计量活门位移反馈lwf2;

11.步骤s4:根据计量活门期望值lwf_dem与选择后的计量活门位移反馈lwf1进行闭环运算得到电流值ib;

12.步骤s5:对双通道之间的积分进行积分均衡运算;

13.步骤s6:设置各通道参数,包括输出极性、相移ps、翻转系数 k、输出脉冲数,通过设置上述4个通道参数,输出伺服所需的控制脉冲;同时步数计数清零,根据通道极性初始化gpio;

14.步骤s7:判断步长计数是否等于步数总数,若是则进入步骤g,若不是则mcu执行其他任务,等待到达步长时间t进入中断任务;

15.步骤s8:当前控制周期结束,进入下一周期。

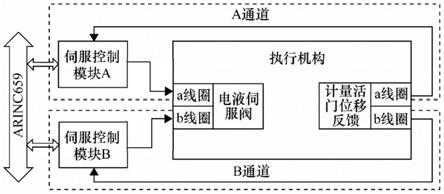

16.作为一种优选的技术方案,所述步骤s1至步骤s4中,a通道和 b通道分别采用两块伺服控制模块,用于伺服回路控制律计算和电流输出,采用双线圈的电液伺服阀作为执行机构的电液转换装置,采用双线圈的位移传感器采集执行机构的位移反馈。

17.作为一种优选的技术方案,所述伺服阀的a线圈和计量活门位移传感器的a线圈连接到伺服控制模块a上;伺服阀的b线圈和计量活门位移传感器的b线圈连接到伺服控制模块b上。

18.作为一种优选的技术方案,所述伺服控制模块a只能控制电液伺服阀的a线圈,标记为a通道,伺服控制模块b只能控制电液伺服阀的 b线圈,标记为b通道;所述伺服控制模块a和伺服控制模块b挂接在arinc659串行背板总线上,并通过总线进行数据传输。

19.作为一种优选的技术方案,所述步骤s5中,如果a通道和b通道均正常,则将a通道计算得到的电流ia的一半iwfa输出到伺服阀的 a线圏,b通道计算得到的电流ib的一半iwfb输出到伺服阀的b线圈, 通过同时控制电液伺服阀a线圈和b线圈实现主燃油控制;否则,如果 a通道故障,则将b通道计算得到的电流,输出到伺服阀的b线圈,通过单独控制电液伺服阀b线圈实现主燃油控制;否则如果b通道故障, 则将a通道计算得到的电流ia输出到伺服阀的a线圈,通过单独控制电液伺服阀a线圈实现主燃油控制;否则,关闭电流输出。

20.作为一种优选的技术方案,所述步骤s6中,翻转系数k的计算方法是:翻转系数k等于步数总数除以2倍的该通道设定输出脉冲数,只保留整数结果。

21.作为一种优选的技术方案,所述步骤s6中,根据通道极性初始化gpio具体为:若通道输出极性为正,则gpio初始为低电平,反之gpio初始为高电平。

22.作为一种优选的技术方案,所述步骤s7中,中断查询的方式判断各个通道在该时刻是否需要进行电平的翻转,其判断方法为各通道翻转系数k能否整除当前步数计数cs与对应通道的相移ps的和,若能够整除则需要进行电平的翻转,反之则不需要。

23.本发明具有以下有益效果:

24.(1)本发明通过本通道的位移反馈采集值和对方通道的位移反馈采集值进行双余度选择,增强了故障容错能力,任意一个通道采集值出现故障,还可以采用另外个通道的采集值进行计算,不需要切换通道,降低了故障降级的速度。

25.(2)本发明当a通道或者b通道出现故障无法正常工作时,在故障确认周期内,另外一个通道始终在进行控制,减少了通道切换带来的扰动。另外,采用双余度选择算法对位移反馈采集进行选择,避免了传感器双余度信号采集差异对通道切换带来的扰动影响。

26.(3)本发明通过对伺服计算的积分前值进行积分均衡处理,即将本通道的积分前值的一半和对方通道通过659总线传输过来的积分值的一半相加,作为本通道的积分前值,保证了两个通道电流计算的同步性,提高了伺服控制性能。

27.(4)本发明的双通道同时在进行工作,有利于各个通道的在线故障诊断。

28.当然,实施本发明的任一产品并不一定需要同时达到以上所述的所有优点。

附图说明

29.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

30.图1为伺服控制模块与执行机构的连接示意图;

31.图2为伺服双通道协同控制方法原理图。

具体实施方式

32.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

33.请参阅图1-2所示,本发明为一种双通道伺服脉冲信号逻辑控制算法,包括如下步骤:

34.步骤s1:a通道将本通道计量活门位移反馈采集值lwfa与通过 659总线接收到的b通道采集值lwfb进行双余度选择后,得到选择后的计量活门位移反馈lwf1;

35.步骤s2:根据计量活门期望值lwf_dem与选择后的计量活门位移反馈lwf1进行闭环运算得到电流值ia;

36.步骤s3:b通道将本通道计量活门位移反馈采集值lwfb与通过 659总线接收到的a通道采集值lwfa进行双余度选择后,得到选择后的计量活门位移反馈lwf2;

37.步骤s4:根据计量活门期望值lwf_dem与选择后的计量活门位移反馈lwf1进行闭环运算得到电流值ib;

38.步骤s5:对双通道之间的积分进行积分均衡运算;

39.步骤s6:设置各通道参数,包括输出极性、相移ps、翻转系数 k、输出脉冲数,通过设置上述4个通道参数,输出伺服所需的控制脉冲;同时步数计数清零,根据通道极性初始化gpio;

40.步骤s7:判断步长计数是否等于步数总数,若是则进入步骤g,若不是则mcu执行其他任务,等待到达步长时间t进入中断任务;

41.步骤s8:当前控制周期结束,进入下一周期。

42.步骤s1至步骤s4中,a通道和b通道分别采用两块伺服控制模块,用于伺服回路控制律计算和电流输出,采用双线圈的电液伺服阀作为执行机构的电液转换装置,采用双线圈的位移传感器采集执行机构的位移反馈。

43.伺服阀的a线圈和计量活门位移传感器的a线圈连接到伺服控制模块a上;伺服阀的b线圈和计量活门位移传感器的b线圈连接到伺服控制模块b上。

44.伺服控制模块a只能控制电液伺服阀的a线圈,标记为a通道, 伺服控制模块b只能控制电液伺服阀的b线圈,标记为b通道;伺服控制模块a和伺服控制模块b挂接在arinc659串行背板总线上,并通过总线进行数据传输。

45.步骤s5中,如果a通道和b通道均正常,则将a通道计算得到的电流ia的一半iwfa输出到伺服阀的a线圏,b通道计算得到的电流ib的一半iwfb输出到伺服阀的b线圈,通过同时控制电液伺服阀a线圈和b线圈实现主燃油控制;否则,如果a通道故障,则将b通道计算得到的电流,输出到伺服阀的b线圈,通过单独控制电液伺服阀b线圈实现主燃油控制;否则如果b通道故障,则将a通道计算得到的电流ia输出到伺服阀的a线圈,通过单独控制电液伺服阀a线圈实现主燃油控制;否则,关闭电流输出。

46.步骤s6中,翻转系数k的计算方法是:翻转系数k等于步数总数除以2倍的该通道设定输出脉冲数,只保留整数结果。

47.步骤s6中,根据通道极性初始化gpio具体为:若通道输出极性为正,则gpio初始为低电平,反之gpio初始为高电平。

48.步骤s7中,中断查询的方式判断各个通道在该时刻是否需要进行电平的翻转,其判断方法为各通道翻转系数k能否整除当前步数计数cs与对应通道的相移ps的和,若能够整除则需要进行电平的翻转,反之则不需要。

49.值得注意的是,上述系统实施例中,所包括的各个单元只是按照功能逻辑进行划分的,但并不局限于上述的划分,只要能够实现相应的功能即可;另外,各功能单元的具体名称也只是为了便于相互区分,并不用于限制本发明的保护范围。

50.另外,本领域普通技术人员可以理解实现上述各实施例方法中的全部或部分步骤是可以通过程序来指令相关的硬件来完成,相应的程序可以存储于一计算机可读取存储介质中。

51.以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。