1.本技术涉及太阳能电池技术领域,尤其涉及一种太阳能电池片及太阳能电池片的制备方法。

背景技术:

2.一般的太阳能电池组件中电池片的受光面设置多层氮化硅薄膜来增加光的透过率,减少光的反射。但是多层氮化硅薄膜的抗pid(诱导衰减,potential induced degradation)钝化性能较差,影响电池片性能。

技术实现要素:

3.本技术第一方面提供一种太阳能电池片,包括:

4.硅基片,具有受光面;

5.钝化层,钝化层设置于受光面,钝化层包含氧化硅;

6.减反射叠层,设置于钝化层背向硅基片的一侧,减反射叠层包括多个层叠设置的减反射薄膜,其中,自减反射叠层朝向钝化层的一侧向减反射叠层背向钝化层的一侧,多个减反射薄膜的折射率依次递减。

7.本技术第一方面提供的太阳能电池片,通过在硅基片上设置钝化层以及减反射叠层,使得太阳能电池片同时具有抗pid的钝化性能以及减反射增透性能,改善太阳能电池片的物理以及电学性能。

8.在本技术第一方面一种可能的实施方式中,减反射薄膜包括氮化硅薄膜以及氮氧化硅薄膜,

9.减反射叠层由氮化硅薄膜以及氮氧化硅薄膜中的至少一种堆叠形成。

10.在本技术第一方面一种可能的实施方式中,减反射叠层中的底层减反射薄膜与钝化层接触设置,且底层减反射薄膜为氮氧化硅薄膜。

11.在本技术第一方面一种可能的实施方式中,减反射叠层的顶层减反射薄膜为氮氧化硅薄膜,顶层减反射薄膜较底层减反射薄膜远离钝化层设置。

12.在本技术第一方面一种可能的实施方式中,顶层减反射薄膜与底层减反射薄膜之间设置有至少一层氮化硅薄膜。

13.在本技术第一方面一种可能的实施方式中,顶层减反射薄膜与底层减反射薄膜之间设置有两层氮化硅薄膜。

14.在本技术第一方面一种可能的实施方式中,在太阳能电池片的厚度方向上,减反射叠层的折射率范围在1.80~2.20之间。

15.在本技术第一方面一种可能的实施方式中,钝化层以及减反射叠层的厚度之和h取值在66nm~82nm之间。

16.在本技术第一方面一种可能的实施方式中,钝化层以及减反射叠层的厚度之和h取值在66nm~69nm之间。

17.在本技术第一方面一种可能的实施方式中,钝化层的厚度取值在4nm~6nm之间,钝化层的折射率范围在1.45~1.47之间;

18.底层减反射薄膜的厚度取值在2nm~3nm之间,底层减反射薄膜的折射率范围在2.16~2.18之间;

19.两层氮化硅薄膜中的第一氮化硅薄膜与底层减反射薄膜接触设置,第一氮化硅薄膜的厚度取值在15nm~20nm之间,第一氮化硅薄膜的折射率范围在2.10~2.15之间;

20.两层氮化硅薄膜中的第二氮化硅薄膜设置于第一氮化硅薄膜背向钝化层的一侧,第二氮化硅薄膜的厚度取值在35nm~40nm之间,第二氮化硅薄膜的折射率范围在2.05~2.10之间;

21.顶层减反薄膜的厚度取值在1nm~2nm之间,顶层减反薄膜的折射率范围在1.80~1.90之间。

22.本技术第二方面提供一种太阳能电池片的制备方法,制备方法包括:

23.提供预制硅片,预制硅片具有受光面;

24.在预制硅片的受光面形成钝化层,钝化层包含氧化硅;

25.在钝化层背向受光面的一侧形成减反射叠层,减反射叠层包括多个层叠设置的减反射薄膜,其中,自减反射叠层朝向钝化层的一侧向减反射叠层背向钝化层的一侧,多个减反射薄膜的折射率依次递减。

26.本技术第二方面提供的太阳能电池片的制备方法,先在硅片上形成钝化层后继续形成减反射叠层,使得采用该太阳能电池片的制备方法所获得的太阳能电池片同时具有抗pid的钝化性能以及减反射增透性能,改善太阳能电池片的物理以及电学性能。

27.在本技术第二方面一种可能的实施方式中,形成钝化层以及减反射叠层的步骤包括:

28.采用管式pecvd工艺对预制硅片的受光面镀膜,其中,通过调节反应气体中一氧化二氮、氨气以及硅烷的流量比以及沉积时间,在受光面上依次形成钝化层以及减反射叠层,钝化层包含氧化硅,减反射叠层由氮化硅薄膜以及氮氧化硅薄膜中的至少一种堆叠形成多膜层结构。

29.在本技术第二方面一种可能的实施方式中,形成钝化层的步骤中,

30.反应气体中一氧化二氮与硅烷的流量比为3~5:1,氨气的流量为0,沉积时间为120s~180s。

31.在本技术第二方面一种可能的实施方式中,形成钝化层的步骤中还包括以下工艺参数:

32.压力为200pa~210pa,功率为13kw以及占空比为5/90。

33.在本技术第二方面一种可能的实施方式中,减反射叠层包括依次层叠设置于钝化层背向预制硅片一侧的底层减反射薄膜、第一氮化硅薄膜、第二氮化硅薄膜以及顶层减反射薄膜,其中,

34.底层减反射薄膜和顶层减反射薄膜均为氮氧化硅薄膜。

35.在本技术第二方面一种可能的实施方式中,形成底层减反射薄膜的步骤中,

36.氨气、硅烷以及一氧化二氮的流量比为1~2:1:2,沉积时间为40s~80s。

37.在本技术第二方面一种可能的实施方式中,形成底层减反射薄膜的步骤中还包括

以下工艺参数:

38.压力为200pa~210pa,功率为7kw以及占空比为5/100。

39.在本技术第二方面一种可能的实施方式中,形成顶层减反射薄膜的步骤中,

40.氨气、硅烷以及一氧化二氮的流量比为3~4:1:5~9,沉积时间为30s~70s。

41.在本技术第二方面一种可能的实施方式中,形成顶层减反射薄膜的步骤中还包括以下工艺参数:

42.压力为200pa~210pa,功率为13.5kw以及占空比为4/64。

43.在本技术第二方面一种可能的实施方式中,形成第一氮化硅薄膜的步骤中,

44.氨气与硅烷的流量比为7~11:1,一氧化二氮的流量为0,沉积时间为200s~240s。

45.在本技术第二方面一种可能的实施方式中,形成第一氮化硅薄膜的步骤中还包括以下工艺参数:

46.压力为200pa~210pa,功率为13.5kw以及占空比为5/70。

47.在本技术第二方面一种可能的实施方式中,形成第二氮化硅薄膜的步骤中,

48.氨气与硅烷的流量比为12~18:1,一氧化二氮的流量为0,沉积时间为380s~420s。

49.在本技术第二方面一种可能的实施方式中,形成第二氮化硅薄膜的步骤中还包括以下工艺参数:

50.压力为200pa~210pa,功率为13.5kw以及占空比为5/70。

附图说明

51.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

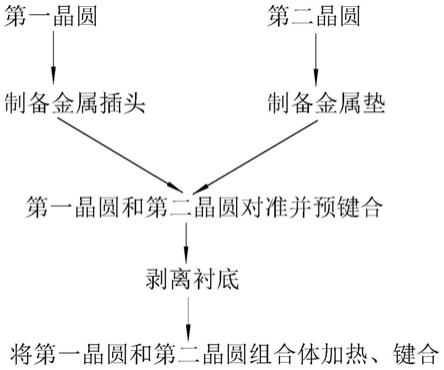

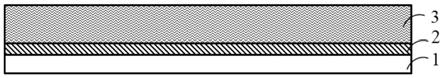

52.图1是本技术第一方面提供的太阳能电池片中一实施例的层结构示意图;

53.图2是本技术第一方面提供的太阳能电池片中另一实施例的层结构示意图;

54.图3是本技术实施例1以及对比例1中太阳能电池片对不同波长光的反射率曲线图;

55.图4是本技术实施例中第一太阳能组件与第二太阳能组件的pid测试结果图。

56.附图标记说明:

57.硅基片-1;钝化层-2;

58.减反射叠层-3;底层减反射薄膜-31;第一氮化硅薄膜-32;第二氮化硅薄膜-33;顶层减反射薄膜-34。

具体实施方式

59.下面将结合附图对本技术的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

60.在本技术的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

61.在本技术的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本技术中的具体含义。

62.此外,下面所描述的本技术不同实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

63.发明人在长期深入的研究中发现,一般的太阳能电池片中通常在硅基片的受光面上设置氮化硅薄膜作为减反射膜。但是氮化硅薄膜在硅(si)表面存在较强的张应力,虽然h元素能扩散至si-sinx界面有效钝化界面态,但是其界面质量较差,难以改善电池诱导衰减效应(potentialinduceddegradation,pid效应)。硅基片的受光面上往往通过设置的光学功能膜层(包括减反射膜)改善太阳能电池片性能,但是一般的太阳能电池片中所设置的光学功能膜层难以同时具有抗pid的钝化性能以及减反射增透性能,影响电池片性能。

64.鉴于对上述技术问题的分析以及发现,提出本技术。

65.如图1所示,本技术第一方面一种太阳能电池片,包括:

66.硅基片1,具有受光面;

67.钝化层2,钝化层2设置于受光面,钝化层2包含氧化硅;

68.减反射叠层3,设置于钝化层2背向硅基片1的一侧,减反射叠层3包括多个层叠设置的减反射薄膜,其中,自减反射叠层3朝向钝化层2的一侧向减反射叠层3背向钝化层2的一侧,多个减反射薄膜的折射率依次递减。

69.本技术第一方面提供的太阳能电池片,通过在硅基片1上设置钝化层2以及减反射叠层3,钝化层2主要起到抗pid的作用,减反射叠层3主要起到降低光入射到太阳能电池片的反射率,使得太阳能电池片同时具有抗pid的钝化性能以及减反射增透性能,改善太阳能电池片的物理以及电学性能。

70.在一些可选的实施例中,减反射薄膜包括氮化硅薄膜以及氮氧化硅薄膜,减反射叠层3由氮化硅薄膜以及氮氧化硅薄膜中的至少一种堆叠形成。

71.氮化硅薄膜包含氮化硅(sin

x

),氮氧化硅薄膜包含氮氧化硅(sio

x

ny)。在一些示例中,可以通过调节氮化硅中的硅氮比调节氮化硅薄膜的折射率,也可以通过调节氮氧化硅中的硅、氧以及氮三者之间的比例调节氮氧化硅薄膜的折射率。

72.在一些可选的实施例中,减反射叠层3中的底层减反射薄膜与钝化层2接触设置,且底层减反射薄膜为氮氧化硅薄膜。

73.在这些可选的实施例中,氮氧化硅是介于氮化硅和二氧化硅间的一种物质,兼具有二氧化硅和氮化硅的优良特性,具备优异的透光性能、力学性能、化学稳定性及耐原子氧特性,可以有效地抑制硼、氧、钠等杂质元素扩散,用于作为设置于硅基片1上的光学功能膜层可以提升太阳能电池片效率及使得太阳能电池片具有抗pid性能。氮氧化硅薄膜作为底

层减反射薄膜与钝化层2接触层叠设置,底层减反射薄膜以及含有氧化硅的钝化层2兼具有优良的钝化增透特性,上述两者中均具有氧元素,氧的存在可以使得硅基片1的受光面具有更好的界面质量。

74.在一些可选的实施例中,减反射叠层3的顶层减反射薄膜为氮氧化硅薄膜,顶层减反射薄膜较底层减反射薄膜远离钝化层2设置。在这些实施例中,顶层减反射薄膜背向底层减反射薄膜的表面与空气接触。发明人进一步研究发现,采用氮氧化硅薄膜作为减反射叠层3的顶层,有利于进一步提高减反射叠层3的减反射性能,提高减反射叠层3的增透率。

75.在一些可选的实施例中,顶层减反射薄膜与底层减反射薄膜之间设置有至少一层氮化硅薄膜。在这些实施例中,减反射叠层3整体采用两个氮氧化硅薄膜之间夹设氮化硅薄膜的设置方式,有利于进一步提高减反射叠层3的减反射性能,提高减反射叠层3的增透率。

76.在一些可选的实施例中,在太阳能电池片的厚度方向上,减反射叠层3的折射率范围在1.80~2.20之间。

77.在一些可选的实施例中,钝化层2以及减反射叠层3的厚度之和h取值在66nm~82nm之间,例如66nm、67nm、68nm、69nm、70nm、71nm、72nm、73nm、74nm、75nm、76nm、77nm、78nm、79nm、80nm、81nm、82nm等。

78.在一些可选的实施例中,钝化层2以及减反射叠层3的厚度之和h取值在66nm~69nm之间。

79.如图2所示,在一些可选的实施例中,减反射叠层3中顶层减反射薄膜34与底层减反射薄膜31之间设置有两层氮化硅薄膜。该两层氮化硅薄膜包括第一氮化硅薄膜32以及第二氮化硅薄膜33,第一氮化硅薄膜32与底层减反射薄膜31接触设置,第二氮化硅薄膜33设置于第一氮化硅薄膜32背向钝化层2的一侧。

80.在上述实施例的一些示例中,钝化层2的厚度取值在4nm~6nm之间,钝化层2的折射率范围在1.45~1.47之间。

81.底层减反射薄膜31的厚度取值在2nm~3nm之间,底层减反射薄膜31的折射率范围在2.16~2.18之间。

82.两层氮化硅薄膜中的第一氮化硅薄膜32与底层减反射薄膜31接触设置,第一氮化硅薄膜32的厚度取值在15nm~20nm之间,第一氮化硅薄膜32的折射率范围在2.10~2.15之间。

83.两层氮化硅薄膜中的第二氮化硅薄膜33设置于第一氮化硅薄膜32背向钝化层2的一侧,第二氮化硅薄膜33的厚度取值在35nm~40nm之间,第二氮化硅薄膜33的折射率范围在2.05~2.10之间。

84.顶层减反薄膜的厚度取值在1nm~2nm之间,顶层减反薄膜的折射率范围在1.80~1.90之间。

85.在这些示例中,太阳能电池片的转换效率得以提升,产品经济效益也得到提升。采用该太阳能电池片的太阳能电池组件电势诱导衰减下降,减弱pid效应,使得太阳能电池组件可靠性提高。

86.在一些可选的实施例中,太阳能电池组件包括超白钢化玻璃,第一eva层、电池片阵列、第二eva层以及背板,其中,电池片阵列由多个本技术第一方面提供的太阳能电池片阵列排布构成。

87.本技术第二方面提供一种太阳能电池片的制备方法,制备方法包括:

88.提供预制硅片,预制硅片具有受光面;

89.在预制硅片的受光面形成钝化层,钝化层包含氧化硅;

90.在钝化层背向受光面的一侧形成减反射叠层,减反射叠层包括多个层叠设置的减反射薄膜,其中,自减反射叠层朝向钝化层的一侧向减反射叠层背向钝化层的一侧,多个减反射薄膜的折射率依次递减。

91.本技术第二方面提供的太阳能电池片的制备方法,先在硅片上形成钝化层后继续形成减反射叠层,使得采用该太阳能电池片的制备方法所获得的太阳能电池片同时具有抗pid的钝化性能以及减反射增透性能,改善太阳能电池片的物理以及电学性能。

92.在本技术第二方面一种可能的实施方式中,形成钝化层以及减反射叠层的步骤包括:

93.采用管式pecvd工艺对预制硅片的受光面镀膜,其中,通过调节反应气体中一氧化二氮、氨气以及硅烷的流量比以及沉积时间,在受光面上依次形成钝化层以及减反射叠层,钝化层包含氧化硅,减反射叠层由氮化硅薄膜以及氮氧化硅薄膜中的至少一种堆叠形成多膜层结构。

94.发明人在研究中进一步发现,一般的形成氧化硅薄膜均采用干氧氧化法或者是臭氧氧化法方式。干氧氧化法所需要的薄膜形成温度一般在650℃以上,使得生产能耗较高,生产经济效益较差。臭氧氧化法中臭氧不稳定容易分解称为氧气,氧气存在造成了易燃易爆的安全隐患。因此,一般形成氧化硅薄膜的方法均不利于降低生产成本以及提升生产经济效益,降低能耗。而本技术中在管式pecvd工艺步骤中通过调节反应气体中一氧化二氮、氨气以及硅烷的流量比以及沉积时间,使得硅基片的受光面在单一工艺步骤中依次形成钝化层以及减反射叠层,仅需要调整管式pecvd工艺中输入反应气体的流量、反应气体种类以及沉积时间,即可根据需要生长不同的薄膜。该实施例提供的太阳能电池片的制备方法在节约生产耗能和节约生产工序的同时,进一步提高太阳能电池组件生产的安全性。

95.在一些示例中,在预制硅基片的受光面形成钝化层以及减反射叠层之前,需要对硅片进行前工序处理,形成预制硅片。前工序必须包含表面织构化、制备pn结,去除周边结及表面磷硅玻璃等关键工艺步骤,根据电池类型的不同,前工序处理过程可以包含激光掺杂、镀背面氧化铝等工艺步骤。

96.在一些可选的实施例中,形成钝化层的步骤中,

97.反应气体中一氧化二氮与硅烷的流量比为(3~5):1,氨气的流量为0,沉积时间为120s~180s。

98.在本技术第二方面一种可能的实施方式中,形成钝化层的步骤中还包括以下工艺参数:

99.压力为200pa~210pa,功率为13kw以及占空比为5/90。

100.在一些可选的实施例中,减反射叠层包括依次层叠设置于钝化层背向预制硅片一侧的底层减反射薄膜、第一氮化硅薄膜、第二氮化硅薄膜以及顶层减反射薄膜,其中,底层减反射薄膜和顶层减反射薄膜均为氮氧化硅薄膜。

101.在这些可选的实施例中,氮氧化硅薄膜作为底层减反射薄膜与钝化层接触层叠设置,底层减反射薄膜以及含有氧化硅的钝化层兼具有优良的钝化增透特性,上述两者中均

具有氧元素,氧的存在可以使得硅基片的受光面具有更好的界面质量,增加太阳能电池片的抗pid的钝化性能,且氧的存在可以使得硅基片表面具有良好的截面质量以及更快地薄膜生长速率。

102.在一些可选的实施例中,形成底层减反射薄膜的步骤中,

103.氨气、硅烷以及一氧化二氮的流量比为(1~2):1:2,沉积时间为40s~80s。

104.在一些可选的实施例中,形成底层减反射薄膜的步骤中还包括以下工艺参数:

105.压力为200pa~210pa,功率为7kw以及占空比为5/100。

106.在一些可选的实施例中,形成第一氮化硅薄膜的步骤中,

107.氨气与硅烷的流量比为(7~11):1,一氧化二氮的流量为0,沉积时间为200s~240s。

108.在一些可选的实施例中,形成第一氮化硅薄膜的步骤中还包括以下工艺参数:

109.压力为200pa~210pa,功率为13.5kw以及占空比为5/70。

110.在一些可选的实施例中,形成第二氮化硅薄膜的步骤中,

111.氨气与硅烷的流量比为(12~18):1,一氧化二氮的流量为0,沉积时间为380s~420s。

112.在一些可选的实施例中,形成第一氮化硅薄膜的步骤中还包括以下工艺参数:

113.压力为200pa~210pa,功率为13.5kw以及占空比为5/70。

114.在本技术第二方面一种可能的实施方式中,形成顶层减反射薄膜的步骤中,

115.氨气、硅烷以及一氧化二氮的流量比为(3~4):1:(5~9),沉积时间为30s~70s。

116.在本技术第二方面一种可能的实施方式中,形成顶层减反射薄膜的步骤中还包括以下工艺参数:

117.压力为200pa~210pa,功率为13.5kw以及占空比为4/64。

118.以下通过具体的实施例,进一步阐明本技术的方案以及技术效果。

119.实施例1

120.1、太阳能电池片的制备方法

121.实施例1中的太阳能电池片的制备方法包括:

122.步骤s10,提供预制硅片,预制硅片具有受光面。

123.预制硅基片的受光面形成钝化层以及减反射叠层之前,需要对p型硅片进行前工序处理,形成预制硅片。前工序必须包含表面织构化、制备pn结,去除周边结及表面磷硅玻璃等关键工艺步骤,根据电池类型的不同,前工序处理过程可以包含激光掺杂、镀背面氧化铝等工艺步骤。

124.步骤s11,将经过前工序处理的预制硅片装在石墨舟内,通过自动化程序将舟送到管式pecvd炉管内。

125.步骤s12,升温,舟就位后pecvd炉管开始升温,升温时间设置为4min-10min。在一些具体例子中,时间设置为8min。由于炉口受进出舟的影响保温性能差,为了保证镀膜均匀性,从炉尾到炉口温度设置为510℃

±

30℃,在一些具体例子中,炉尾到炉口温度依次设置为495℃-505℃-515℃-525℃-535℃。

126.步骤s13,慢抽真空,pecvd炉管升温结束后,打开真空泵进行慢抽真空,慢抽真空时间设置为90s

±

30s。

127.步骤s14,抽真空,抽真空时间设置为120s

±

20s。

128.为了保护真空装置以及提高生产质量,采取先进行慢抽真空的步骤s13再进行步骤s14。具体的,在步骤s13中通过真空泵以速率v1将pecvd炉管的压力从大气压抽到大气压的十分之一,再进入步骤s14。在步骤s14中通过调节阀门将抽真空的速率从v1提高到最大速率v2,对pecvd炉管进行抽真空处理,直至pecvd炉管内的真空度达到工艺要求的真空度。

129.步骤s15,维持pecvd炉管恒温,步骤s14的抽真空结束后,使得pecvd炉管保持150s

±

30s的恒温,温度设置与步骤s12保持一致,使炉管内温度分布更为均匀。

130.步骤s16,检漏,对pecvd炉管通入空气进行捡漏30s

±

10s。

131.步骤s17,再次抽真空,检漏后炉管内进入一部分空气,需要进一步对炉管进行抽真空,抽真空时间设置为15s

±

5s。

132.步骤s18,调压,在pecvd炉管通入反应气体nh3,反应气体流量为6000sccm(stard liter per minute,标准毫升/分钟),设置压力为205pa

±

5pa,对炉管内压力进行调节。

133.步骤s20,在预制硅片的受光面形成钝化层,钝化层包含氧化硅。形成钝化层的步骤中,

134.反应气体中一氧化二氮与硅烷的流量比为(3~5):1,氨气的流量为0,一氧化二氮流量为6000sccm~6500sccm,硅烷流量为1300sccm~1700sccm,沉积时间为120s~180s,压力为200pa~210pa,功率为13kw以及占空比为5/90。

135.在一些可选的实施例中,减反射叠层包括依次层叠设置于钝化层背向预制硅片一侧的底层减反射薄膜、第一氮化硅薄膜、第二氮化硅薄膜以及顶层减反射薄膜,其中,底层减反射薄膜和顶层减反射薄膜均为氮氧化硅薄膜。

136.在这些可选的实施例中,氮氧化硅薄膜作为底层减反射薄膜与钝化层接触层叠设置,底层减反射薄膜以及含有氧化硅的钝化层兼具有优良的钝化增透特性,上述两者中均具有氧元素,氧的存在可以使得硅基片的受光面具有更好的界面质量,增加太阳能电池片的抗pid的钝化性能,且氧的存在可以使得硅基片表面具有良好的截面质量以及更快地薄膜生长速率。

137.步骤s30,在钝化层背向受光面的一侧形成减反射叠层,其中,在钝化层背向预制硅片一侧依次形成底层减反射薄膜、第一氮化硅薄膜、第二氮化硅薄膜以及顶层减反射薄膜,底层减反射薄膜和顶层减反射薄膜均为氮氧化硅薄膜。

138.步骤s31,形成底层减反射薄膜,在形成底层减反射薄膜的步骤中,

139.氨气、硅烷以及一氧化二氮的流量比为(1~2):1:2,氨气流量为2000sccm~2500sccm,硅烷流量为1300sccm~1500sccm,一氧化二氮流量为2700sccm~2900sccm,沉积时间为40s~80s,压力为200pa~210pa,功率为7kw以及占空比为5/100。

140.步骤s32,形成第一氮化硅薄膜,在形成第一氮化硅薄膜的步骤中,

141.氨气与硅烷的流量比为(7~11):1,氨气流量为6500sccm~7000sccm,硅烷流量为650sccm~850sccm,一氧化二氮的流量为0,沉积时间为200s~240s,压力为200pa~210pa,功率为13.5kw以及占空比为5/70。

142.步骤s33,形成第二氮化硅薄膜,在形成第二氮化硅薄膜的步骤中,

143.氨气与硅烷的流量比为(12~18):1,氨气流量为7500sccm~8000sccm,硅烷流量为450sccm~600sccm,一氧化二氮的流量为0,沉积时间为380s~420s,压力为200pa~

210pa,功率为13.5kw以及占空比为5/70。

144.步骤s34,形成顶层减反射薄膜,在形成顶层减反射薄膜的步骤中,

145.氨气、硅烷以及一氧化二氮的流量比为(3~4):1:(5~9),氨气流量为2000sccm~2500sccm,硅烷流量为500sccm~700sccm,一氧化二氮流量为3700sccm~4300sccm,沉积时间为30s~70s,压力为200pa~210pa,功率为13.5kw以及占空比为4/64。

146.步骤s40,对炉管抽真空60~80s,将反应参与气体从炉管内部抽出。

147.步骤s50,清洗15~30s,通入氮气6000sccm~8000sccm,进一步稀释反应参与气体,清洗炉管。

148.步骤s60,充氮120s

±

30s,通入氮气6000sccm~8000sccm,以使反应炉管内压力达到大气压。

149.步骤s70,出舟,通过自动化程序将装载有镀膜后的太阳能电池片的石墨舟从炉管内取出。

150.2、实施例1中的太阳能电池片的层结构如图2所示,太阳能电池片包括硅基片1、钝化层2以及减反射叠层3。硅基片1具有受光面,钝化层2设置于受光面,钝化层2包含氧化硅。减反射叠层3设置于钝化层2背向硅基片1的一侧,减反射叠层3包括依次层叠设置于钝化层2背向硅基片一侧的底层减反射薄膜31、第一氮化硅薄膜32、第二氮化硅薄膜33以及顶层减反射薄膜34,其中,底层减反射薄膜31和顶层减反射薄膜34均为氮氧化硅薄膜。

151.对比例1

152.对比例1提供一种太阳能电池片,对比例1中太阳能电池片的硅基片与实施例1相同,对比例1的硅基片的受光面上设置有五个层叠设置且折射率依次递减的氮化硅薄膜,对比例1中不设置氧化硅薄膜以及氮氧化硅薄膜。

153.2、性能参数比较

154.(1)、反射率对比

155.如图3所示,在太阳能电池片主要吸收的可见光波段,实施例1提供的太阳能电池片相较于对比例1提供的太阳能电池片的反射率更低,说明实施例1提供的太阳能电池片具有更好的降反增透性能。

156.(2)、太阳能电池片性能对比

157.表1示出了对比例1以及实施例1中太阳能电池片性能,从表1中可知,实施例1中太阳能电池片的转换效率较对比例1提高了0.05%,有利于提高太阳能电池的经济效益。

158.表1

159.sampleeta(转换效率)voc(开路电压)isc(短路电流)ff(填充因子)rs(串联电阻)对比例100000实施例10.05%0.00%0.05%-0.25%0.00%

160.(3)、pid测试结果对比

161.图4示出了两组太阳能电池组件的pid测试结果。作为第一组测试对象的第一太阳能电池组件采用对比例1中的太阳能电池片,对第一太阳能电池组件进行两次pid测试,获取第一组测试结果。作为第二组测试对象的第二太阳能电池组件采用实施例1中的太阳能电池片,对第二太阳能电池组件进行两次pid测试,获取第二组测试结果。如图所示,第二组测试中第二太阳能电池组件的pid功率衰减相较于第一组测试中第一太阳能电池组件的

pid功率衰减约下降0.5%至0.6%,证明了实施例1中的太阳能电池片相较于对比例1中的太阳能电池片有更佳地抗pid的钝化性能,具有实施例1的第二太阳能电池组件的可靠性得以提高。

162.(4)、太阳能电池组件的ctm比较

163.表2示出了相同功率档下太阳能电池组件的ctm值(cell to module,组件输出功率与电池片功率总和的百分比)。

164.表2

[0165][0166]

从表2可知,包含有实施例1中电池片的第二太阳能电池组件的功率损失要低于包含有对比例1中电池片的第一太阳能电池组件的功率损失,包含有实施例1中电池片的第二太阳能电池组件的ctm值得以提高,实施例1中提供的电池片有效地避免了阳能电池片封装为太阳能电池组件的过程中组件端的功率损失,提升太阳能电池组件性能。

[0167]

以上所述仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。