1.本发明属于聚磁材料技术领域,尤指涉及一种适用于磁阻传感器的复合聚磁薄膜。

背景技术:

2.基于磁阻效应的各向异性磁阻传感器(amr)、巨磁电阻传感器(gmr)及隧道磁阻传感器(tmr)由于具有诸多优点而被广泛关注。通过磁通聚集器进一步提高传感器的灵敏度,可以满足更严苛的测试环境。磁通聚集器由具有一定厚度的低矫顽场软磁材料构成,其增益因子g越大对传感器的灵敏度提升越大。磁阻传感器中,为了保证聚磁作用没有明显的衰弱,一般将磁通聚集器设置在磁传感单元附近。对于均匀的聚磁薄膜,其增益因子g=b

x

/(μ0h

ext

)=μr/[1 (μ

r-1)

·nx

],式中的b

x

为磁体沿x方向的磁通密度,μ0为真空磁导率,h

ext

为外加磁场,μr为相对磁导率,n

x

为沿x方向的退磁因子。当n

x

μr≤1时,则g=μr。由此可见增益因子g主要取决于材料的磁导率,因此制备矫顽场(hc)小而磁导率高的材料是提高传感器灵敏度的关键之一。

[0003]

现有聚磁薄膜的主流制备方式有磁控溅射和电镀。受到溅射靶材种类的限制,以及溅射过程的高能量会导致应力集中,磁控溅射制备得到的聚磁薄膜厚度较薄,一般不超过2~3μm,且溅射效率极低,成本高昂,因而存在很大的局限性。相比于磁控溅射的制备方式,电镀具有更好的可调节性和高产率,资料显示,目前电镀单一ni

x

feymoz合金的极限厚度可接近5μm,但随着薄膜厚度的增加,造成的应力累积集中及晶格缺陷、杂质扩散和微裂纹扩展等缺陷也不断积累,目前难以实现更厚的厚度。

技术实现要素:

[0004]

本发明的目的在于提供一种高磁导率低矫顽场的复合聚磁薄膜。

[0005]

为了实现上述目的,本发明采取如下的技术解决方案:

[0006]

一种复合聚磁薄膜,包括:若干交替叠置的第一电镀薄膜和第二电镀薄膜;所述第一电镀薄膜为多晶态ni

x

feymoz薄膜,所述第二电镀薄膜为非晶态ni

x

feymoz薄膜;或者所述第一电镀薄膜为ni

x

feymoz薄膜,所述第二电镀薄膜为非磁性材料薄膜。

[0007]

进一步的,所述非磁性材料为cu。

[0008]

进一步的,所述第一电镀薄膜为非晶态ni

x

feymoz薄膜或多晶态ni

x

feymoz薄膜,所述第二电镀薄膜为非磁性材料薄膜。

[0009]

进一步的,所述非磁性材料薄膜的厚度为10nm~50nm。

[0010]

进一步的,所述多晶态ni

x

feymoz薄膜的厚度为0.3μm~1.5μm。

[0011]

进一步的,所述非晶态ni

x

feymoz薄膜的厚度为1μm~5μm。

[0012]

进一步的,所述多晶态ni

x

feymoz薄膜中ni

x

feymoz的x、y、z值为:70<x<88,8<y<25,0<z<8。

[0013]

进一步的,所述复合聚磁薄膜中ni

x

feymoz薄膜的电镀方法如下:配制电镀

ni

x

feymoz薄膜的电解液,所述电解液中包括:1-丁基-十二烷基-3-甲基咪氯盐、六水合硫酸镍、糖精、柠檬酸、氯化钠、抗坏血酸、苯亚磺酸钠、十二烷基硫酸钠、七水合硫酸亚铁及二水合钼酸钠,其中,所述1-丁基-十二烷基-3-甲基咪氯盐在电解液中的浓度为20~50g/l,所述六水合硫酸镍在电解液中的浓度为50g/l,所述糖精在电解液中的浓度为1~3g/l,所述柠檬酸在电解液中的浓度为30g/l,所述氯化钠在电解液中的浓度为10g/l,所述抗坏血酸在电解液中的浓度为2~4g/l,所述苯亚磺酸钠在电解液中的浓度为0.2g/l,所述十二烷基硫酸钠在电解液中的浓度为0.2~0.3g/l,所述七水合硫酸亚铁在电解液中的浓度为2~20g/l,所述二水合钼酸钠在电解液中的浓度为2g/l;将基片放置于所述电解液中进行电镀,沉积形成ni

x

feymoz薄膜。

[0014]

进一步的,将所述电解液的ph值调节至2~5,电镀时用金属镍作为阳极进行电镀。

[0015]

进一步的,电镀时的温度为20~65℃。

[0016]

进一步的,电镀时的电流密度为0.5a/dm2~3a/dm2。

[0017]

由以上技术方案可知,本发明的复合聚磁薄膜采用多晶态和非晶态的叠层结构或者磁性与非磁性的叠层结构,可以避免单一材料薄膜在达到一定厚度后出现各向异性而降低薄膜的聚磁性能,而且还解决了单一材料电镀由于应力集中和晶格缺陷等存在厚度极限的问题以及磁控溅射制备磁通聚磁薄膜材料组分不便调节以及厚度难以提高的问题。此外采用电镀工艺制备复合聚磁薄膜,得益于电化学相对廉价的材料及设备成本,不仅可以实现高效低廉和材料成分的便捷调控,能够得到均匀且相对于磁控溅射和电镀单层薄膜更厚的复合薄膜,还实现了最终成本的大幅降低。

附图说明

[0018]

为了更清楚地说明本发明实施例,下面将对实施例或现有技术描述中所需要使用的附图做简单介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0019]

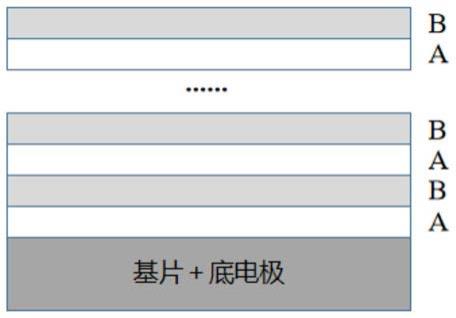

图1为本发明实施例复合聚磁薄膜的结构示意图;

[0020]

图2a和图2b分别为本发明实施例1复合聚磁薄膜的磁滞回线图;

[0021]

图3a和图3b分别为本发明实施例3复合聚磁薄膜的磁滞回线图;

[0022]

图4为不同厚度的ni

x

feymoz/cu复合聚磁薄膜的磁导率-矫顽场图;

[0023]

图5为ni

x

feymoz中各元素占比不同的复合聚磁薄膜的磁滞回线图。

具体实施方式

[0024]

下面结合附图对本发明进行详细描述,在详述本发明实施例时,为便于说明,表示器件结构的附图会不依一般比例做局部放大,而且所述示意图只是示例,其在此不应限制本发明保护的范围。需要说明的是,附图采用简化的形式且均使用非精准的比例,仅用以方便、清晰地辅助说明本发明实施例的目的。同时,在本技术的描述中,术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量;术语“正”、“反”、“底”、“上”、“下”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必

须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0025]

假设聚磁薄膜图形化后的长为l,厚度为d,其磁通量从上式可以看出,要保证聚磁薄膜具备一定程度的磁通量的携带能力,聚磁薄膜需要具备一定的厚度,目前聚磁薄膜的厚度为微米级。聚磁薄膜一般采用软磁材料制成,如nife、cozrnb、cofe等。相比于这些软磁材料,超坡莫合金(ni

78.5

fe

16.5

mo5)具有最高的初始磁导率和最大磁导率,是ni

78.5

fe

21.5

的10倍以上,而且因其为多晶态,理论上可以具备一定的厚度同时避免面外磁各向异性而保持较小矫顽力和高磁导率的性能。此外,fe和ni的饱和磁化强度(ms)分别为1707

×

103a/m和485

×

103a/m,可以通过适当调节坡莫合金中ni和fe的元素比例,对合金材料的ms和hc进行调节以满足需求。

[0026]

通常软磁薄膜在超过临界厚度后,如nife薄膜厚度大于300μm,会产生额外的面外各向异性,矫顽力急剧增加并伴随磁导率的降低,从而宏观上导致磁通聚集效果大幅降低。这种变化还会导致磁通聚集器产生复杂的磁畴结构,直接造成传感器最终应用阶段产生磁阻及巴克豪森噪声。为了解决以上问题,本发明采用ni

x

feymoz作为制备聚磁薄膜的材料,通过在ni、fe中掺入第三种元素mo,合成得到各向同性的多晶及非晶态软磁性的ni

x

feymoz,在获得并保持软磁性性质的同时避免临界厚度的影响。

[0027]

本发明采用电镀工艺,将多晶态的ni

x

feymoz和非晶态的ni

x

feymoz交替叠层,制备复合聚磁薄膜,或者将多晶态或非晶态的软磁性ni

x

feymoz与非磁性材料,如cu,交替叠层,制备复合聚磁薄膜,制得的复合聚磁薄膜均可满足磁阻传感器的性能调控需求。

[0028]

采用电镀工艺制备复合聚磁薄膜,可以实现高效低廉和材料成分的便捷调控。同时采用多晶态和非晶态的叠层结构或者磁性与非磁性的叠层结构可以避免单一材料薄膜在达到一定厚度后出现各向异性而降低薄膜的聚磁性能;而且叠层结构还解决了单一材料电镀由于应力集中和晶格缺陷等存在厚度极限的问题。得益于电镀工艺的高效率,可以在较短的时间内得到均匀且相对于磁控溅射和电镀单层薄膜更厚的复合薄膜,聚磁薄膜厚度可为1μm~30μm。

[0029]

如图1所示,本发明的聚磁薄膜包括交替叠置的第一电镀薄膜a和第二电镀薄膜b,交替叠置的电镀薄膜可以均为软磁性ni

x

feymoz薄膜,当第一电镀薄膜a和第二电镀薄膜b均为ni

x

feymoz薄膜时,为多晶态ni

x

feymoz薄膜和非晶态ni

x

feymoz薄膜的交替叠层,例如,第一电镀薄膜a为多晶态ni

x

feymoz薄膜,第二电镀薄膜b则为非晶态ni

x

feymoz薄膜,或者第一电镀薄膜a为非晶态ni

x

feymoz薄膜,第二电镀薄膜b为多晶态ni

x

feymoz薄膜。当单层电镀薄膜为多晶态ni

x

feymoz薄膜时,单层ni

x

feymoz薄膜的厚度可为0.3μm~1.5μm,当电镀薄膜为非晶态ni

x

feymoz薄膜时,单层ni

x

feymoz薄膜的厚度可为1μm~5μm。聚磁薄膜的磁特性以厚度大的电镀薄膜的磁特性为主,例如当第一电镀薄膜a的厚度大于第二电镀薄膜b的厚度时,此时材料组分以a相材料为主、b相为辅,因此可以得到以a相磁特性为主的聚磁薄膜,反之则相反。

[0030]

或者交替叠置的电镀薄膜分别为ni

x

feymoz薄膜和非磁性材料薄膜,如第一电镀薄膜a为ni

x

feymoz薄膜,第二电镀薄膜b则为非磁性材料薄膜,ni

x

feymoz可以是多晶态ni

x

feymoz,也可以是非晶态ni

x

feymoz,非磁性材料可以采用cu。当电镀薄膜为多晶态ni

x

feymoz薄膜时,单层ni

x

feymoz薄膜的厚度可为0.3μm~1.5μm,当电镀薄膜为非晶态ni

x

feymoz薄膜时,单层ni

x

feymoz薄膜的厚度为1~5μm,当电镀薄膜为非磁性材料薄膜时,单

层非磁性材料薄膜的厚度为10nm~50nm。

[0031]

以上两种叠层结构的复合聚磁薄膜具有相似的磁性能,均可根据需要对ms和hc进行调节。

[0032]

本发明的聚磁薄膜采用不同材料交替叠层的结构,可以缓解薄膜厚度增加而造成的应力集中、杂质扩散和微裂纹扩展等问题,在获得更厚厚度的前提下能够避免发生薄膜脱落、起皮、开裂及变形等不良现象。非磁性薄膜优选采用cu制备,由于cu不具有磁性,获得的复合聚磁薄膜的磁特性来源于多晶态或非晶态软磁性的ni

x

feymoz,非磁性薄膜和软磁性ni

x

feymoz薄膜交替叠层,非磁性薄膜不具磁性因而不会影响复合薄膜的磁特性,采用cu制备非磁性薄膜,cu的电镀工艺成熟简单,材料易得,具有成本低廉的优势。

[0033]

本发明采用恒流或恒电位法进行电镀。多晶态或非晶态的单层ni

x

feymoz薄膜制备方法如下:

[0034]

配制电镀电解液,用去离子水配制电解液,电解液的组分及浓度如下:1-丁基-十二烷基-3-甲基咪氯盐,其在电解液中的浓度(质量体积浓度)为20~50g/l,六水合硫酸镍(niso4·

6h2o),其在电解液中的浓度为50g/l,糖精(c7h5o3ns),其在电解液中的浓度为1~3g/l,柠檬酸(citric acid),其在电解液中的浓度为30g/l,氯化钠(nacl),其在电解液中的浓度为10g/l,抗坏血酸(c6h8o6),其在电解液中的浓度为2~4g/l,苯亚磺酸钠(c6h5nao2s),其在电解液中的浓度为0.2g/l,十二烷基硫酸钠(c

12h25

so4na),其在电解液中的浓度为0.2~0.3g/l,七水合硫酸亚铁(feso4·

7h2o),其在电解液中的浓度为2~20g/l,二水合钼酸钠(na2moo4·

2h2o),其在电解液中的浓度为2g/l;配制前持续通入氮气30min以排除溶解在水中的氧气,避免亚铁离子(fe

2

)的氧化,将电解液用盐酸滴定ph值至2~5;

[0035]

用金属镍作为阳极,电解液搅拌为机械搅拌或采用阴极移动的方式;

[0036]

电镀温度为20~65℃,电流密度为0.5a/dm2~3a/dm2,电镀前将基片用10%盐酸溶液酸洗活化10~30min。

[0037]

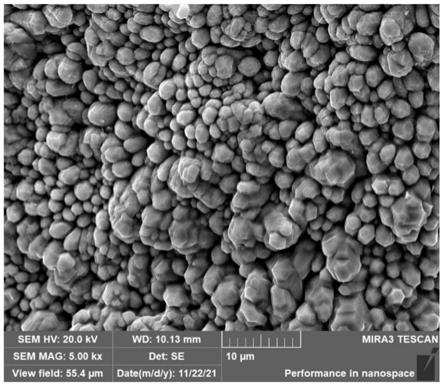

本发明的ni

x

feymoz电解液组分中加入了2~50g/l的离子液体1-丁基-十二烷基-3-甲基咪氯盐,可以获得更小镀层颗粒(d

desc

>10nm),以及减小镀膜层的表面粗糙度。

[0038]

ni

x

feymoz中各种元素的比例(x、y、z值)控制方法如下:保持六水合硫酸镍的浓度不变,通过改变七水合硫酸亚铁的浓度来调整x、y值,还可以通过调整电镀温度和电解液的ph值来调整x、y值,通过调控x和y值,达到间接调控z值大小的目的,从而实现不同比例的ni

x

feymoz。x、y、z值不同时对应于ni

x

feymoz多晶和非晶为主相的两种形态。

[0039]

例如,保持六水合硫酸镍的浓度为50g/l不变,七水合硫酸亚铁的浓度在2~20g/l之间调整。电镀温度范围为20℃~65℃,ph值调整范围为2~5。提高七水合硫酸亚铁的浓度,可以提高x比例并降低y的比例;电镀温度升高,x的比例升高,y的比例降低,反之则相反;ph值升高,x的比例升高,y的比例降低,反之则相反,通过调控x和y的整体比例,达到调控z值大小的目的。

[0040]

电镀cu流程与上述相同,可选用成熟稳定的电镀cu电解液配方,这里不再赘述,电镀所用电流密度范围为0.3a/dm2~0.5a/dm2。

[0041]

下面通过具体实施例和对比例对本发明作进一步的说明。下述说明中所使用到的试剂、材料以及仪器如没有特殊的说明,均为常规试剂、常规材料以及常规仪器,均可商购获得,所涉及的试剂也可通过常规合成方法合成获得。

[0042]

实施例1

[0043]

本实施例的聚磁薄膜中,第一电镀薄膜a为非晶态ni

x

feymoz薄膜,73<x<85、11<y<22、4<z<6,ni

x

feymoz的组分比例接近ni

78

fe

17

mo5,第二电镀薄膜b为cu薄膜,5次重复叠层;单层ni

78

fe

17

mo5薄膜的厚度为3μm,单层cu薄膜的厚度为50nm,将第一电镀薄膜a和第二电镀薄膜b各交替叠层5次,得到复合聚磁薄膜。

[0044]

电镀的具体步骤如下:

[0045]

步骤1:用浓度为10%的稀盐酸对待镀基片浸洗10min后,用去离子水冲洗,冲洗完毕后用氮气进行干燥备用;

[0046]

步骤2:配置电镀ni

78

fe

17

mo5的电解液,本实施例ni

78

fe

17

mo5的电解液的组分为:1-丁基-十二烷基-3-甲基咪氯盐25g/l,六水合硫酸镍50g/l,糖精2g/l,柠檬酸30g/l,氯化钠10g/l,抗坏血酸3g/l,苯亚磺酸钠0.2g/l,十二烷基硫酸钠0.2g/l,七水合硫酸亚铁3g/l,二水合钼酸钠2g/l;

[0047]

步骤3:将基片放入ni

78

fe

17

mo5的电解液电镀槽中,电流密度为1a/dm2,沉积温度为55~60℃,在基片表面沉积厚度为3μm的ni

78

fe

17

mo5薄膜;

[0048]

步骤4:将沉积ni

78

fe

17

mo5薄膜后的基片用去离子水冲洗,然后置于cu电解液的电解槽中,电流密度为0.3a/dm2,在ni

78

fe

17

mo5薄膜表面接着沉积厚度为50nm的cu薄膜;

[0049]

步骤5:重复步骤3和步骤4的过程4次,得到总厚度约为10μm的复合聚磁薄膜。

[0050]

采用振动样品磁强计(vsm)分别对面内(磁场平行于表面)方向及面外(磁场垂直于表面)方向对实施例1的复合聚磁薄膜的磁滞回线进行测试,测试结果如图2a和图2b所示,图2a为磁场沿面内方向的磁滞回线,图2b为磁场沿面外方向的磁滞回线。从图2a和图2b可以看出,磁场平行于面内方向及磁场垂直于面外方向聚磁薄膜的磁滞回线矫顽场(hc)分别为0.3oe和0.6oe,表明复合聚磁薄膜的厚度增加到10μm,面内及面外的hc均能达到磁通聚集器hc小于1oe的性能要求,面内及面外分别在

±

3oe和

±

800oe范围内进行拟合,其非线性度均在

±

2%fs以内,完全可以达到磁通聚集薄膜的使用要求。

[0051]

实施例2

[0052]

本实施例与实施例1的区别在于:第一电镀薄膜a为多晶态ni

x

feymoz薄膜,ni

x

feymoz的组分比例接近ni

30

fe

43

mo

27

,ni

x

feymoz中x的比例大幅提高,ni

x

feymoz薄膜以多晶态为主。可通过将电解液中feso4·

7h2o的浓度设置为4~6g/l,来提高x值,具体可以根据实际成分测试结果进行调整。

[0053]

对实施例2的复合聚磁薄膜进行磁滞回线测试,面内及面外对应的hc分别为0.6oe和0.9oe;对应面内及面外分别在

±

5oe和

±

2400oe范围内进行拟合,其非线性度均在2%以内,有效拓宽了面外的线性响应范围,可以满足更高要求的面外响应磁通聚集器的性能需求。

[0054]

实施例3

[0055]

本实施例与实施例1的区别在于:第一电镀薄膜a为多晶态ni

x

feymoz薄膜,ni

x

feymoz的组分比例接近ni

75

fe

15

mo

10

的薄膜,第二电镀薄膜b为非晶态ni

x

feymoz薄膜,ni

x

feymoz的组分比例接近ni

78

fe

17

mo5。可通过将电解液中feso4·

7h2o的浓度设置为2~3g/l,将电解液ph值设置为3~4,电镀温度为30℃,来调节x、y、z的值,具体可根据实际成分测试结果进行调整。

[0056]

对实施例3得到的复合聚磁薄膜进行磁阻回线测试,测试结果如图3a和图3b所示,面内及面外对应的hc分别为0.4oe和0.7oe;对应面内及面外分别在

±

4oe和

±

1600oe范围内进行拟合,其非线性度均在2%以内,有效拓宽了面外的线性响应范围,满足更高要求的面外响应磁通聚集器的性能需求。

[0057]

此外,发明人经实验发现,当使用ni

x

feymoz薄膜和cu薄膜交替叠层制备复合聚磁薄膜,ni

x

feymoz中的x:y:z接近78.5:16.5:5,复合聚磁薄膜总厚度达到1μm左右时,薄膜具有最高的磁导率(μ)和最低的矫顽场(hc),进一步增加厚度到3μm,磁导率与矫顽场变化不大,几乎没有变化,如图4所示。

[0058]

当适当减小多晶态ni

x

feymoz中ni的占比并提高fe的占比,使70<x<88,8<y<25,并保持mo的占比在8%以下,即增大x值,减小y值,且z小于8,可以拓宽复合薄膜的饱和磁场强度ms,如图5所示,hc随略有增大但仍能满足使用需求,可以根据性能要求进行匹配。

[0059]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。