一种叠层tio2导热材料的制备方法

技术领域

1.本发明涉及导热材料的制备领域,具体涉及一种叠层tio2导热材料的制备方法。

背景技术:

2.tio2具有环境友好、成本低、高温稳定性好、赛贝克系数高等优点,被认为是一种有望大规模工业应用的热电材料。限制其应用的主要因素是其高热导率使热电性能较差,不能满足实际需求。现有技术中通过复合tio和ti2o3将热导率从7.5w/mk降到了5.5w/mk。不仅如此,在tio2中引入氧空位同样能够降低热导率,在tio

1.76

的时候获得最低热导率,为1.7w/mk。但是这些调控方法制备困难,所得产物热导率仍然不能满足高性能热电材料的要求。因而,如何进一步降低tio2的热导率对其大规模应用尤为重要。

3.综上,在制备导热材料领域,仍然具有亟待解决的上述问题。

技术实现要素:

4.基于此,为了解决tio2的热电性能差的问题,本发明提供了一种叠层tio2导热材料的制备方法,具体技术方案如下:

5.一种叠层tio2导热材料的制备方法,包括以下步骤:

6.将石墨模具内壁用碳纸完全包裹,然后将tio2纳米片倒入模具中,振实,装入压头进行处理;

7.将装载tio2纳米片的石墨模具置于sps设备,抽真空至10pa以下后开始烧结处理,然后随炉冷却,取出后用砂纸打磨表面,得到叠层tio2导热材料。

8.进一步地,所述烧结处理为:在6min内从室温升温至400℃,然后在1min内从400℃升温至500℃,且在升温的过程中,将压力升至20mpa-50mpa,然后在500℃保温10min。

9.进一步地,所述砂纸为600目-800目。

10.进一步地,所述tio2纳米片的长度为15nm-100nm,所述tio2纳米片的厚度为3nm-5nm。

11.进一步地,所述tio2纳米片的制备方法包括以下步骤:

12.在搅拌的条件下,以一定的滴加速率往钛酸四丁酯中滴加氢氟酸,滴加完成后,充分搅拌至出现白色沉淀,然后转移至反应釜中进行热反应,反应结束后,用无水乙醇清洗反应物,离心处理,得到tio2浆料,再进行干燥处理以及研磨处理,得到tio2纳米片。

13.进一步地,所述氢氟酸的质量百分比浓度为40%。

14.进一步地,按照体积比,所述钛酸四丁酯与所述氢氟酸的比例为6:1-3:1。

15.进一步地,所述滴加速率为10滴/min-20滴/min。

16.进一步地,所述热反应的条件为:所述热反应的温度为160℃-200℃,所述热反应的的时间为24h-30h。

17.进一步地,所述干燥处理的温度为65℃-75℃,所述干燥处理的时间为4h-5h。

18.上述方案中制备的叠层tio2导热材料通过定向加压烧结处理后,使其具有突出的

3:1。

37.在其中一个实施例中,所述滴加速率为10滴/min-20滴/min。

38.在其中一个实施例中,所述热反应的条件为:所述热反应的温度为160℃-200℃,所述热反应的时间为24h-30h。

39.在其中一个实施例中,所述离心处理的条件为:2000r/min-3000r/min。

40.在其中一个实施例中,所述干燥处理的温度为65℃-75℃,所述干燥处理的时间为4h-5h。

41.在其中一个实施例中,所述研磨处理的时间为8min-12min。

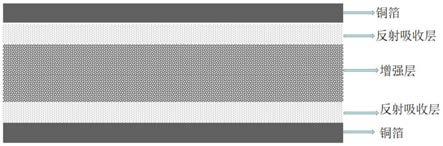

42.上述方案中制备的叠层tio2导热材料通过将tio2纳米片定向加压烧结处理后,使其不仅具有突出的纳米结构,还具有高度取向层叠结构,且快速烧结工艺简单,容易操作。且高度取向层叠结构在面外方向存在大量界面,能够有效散射声子,降低热导率,使其具有更广的使用性。

43.下面将结合具体实施例对本发明的实施方案进行详细描述。

44.实施例1:

45.一种叠层tio2导热材料的制备方法,包括以下步骤:

46.在搅拌的条件下,以10滴/min的滴加速率往60ml钛酸四丁酯中滴加10ml质量百分比浓度为40%氢氟酸,滴加完成后,充分搅拌至出现白色沉淀,然后转移至反应釜中在温度为160℃的条件下进行热反应24h,反应结束后,用无水乙醇清洗反应物,在3000r/min的离心速率下离心处理,得到tio2浆料;

47.将tio2浆料放置于温度为75℃的条件下干燥处理4h-5h,最后研磨处理12min,得到边长15nm,厚度3~5nm的tio2纳米片;

48.将石墨模具内壁用碳纸完全包裹,然后将tio2纳米片倒入模具中,振实,装入压头进行处理;

49.将装载tio2纳米片的石墨模具置于sps设备,抽真空至5pa,在6min内从室温升温至400℃,然后在1min内从400℃升温至500℃,且在升温的过程中,将压力升至50mpa,然后在500℃保温10min,然后随炉冷却,取出后用800目砂纸打磨表面,得到叠层tio2导热材料。

50.实施例2:

51.一种叠层tio2导热材料的制备方法,包括以下步骤:

52.在搅拌的条件下,以10滴/min的滴加速率往60ml钛酸四丁酯中滴加10ml质量百分比浓度为40%氢氟酸,滴加完成后,充分搅拌至出现白色沉淀,然后转移至反应釜中在温度为200℃的条件下进行热反应30h,反应结束后,用无水乙醇清洗反应物,在3000r/min的离心速率下离心处理,得到tio2浆料;

53.将tio2浆料放置于温度为65℃的条件下干燥处理5h,最后研磨处理8min,得到边长30nm,厚度3~5nm的tio2纳米片;

54.将石墨模具内壁用碳纸完全包裹,然后将tio2纳米片倒入模具中,振实,装入压头进行处理;

55.将装载tio2纳米片的石墨模具置于sps设备,抽真空至8pa,在6min内从室温升温至400℃,然后在1min内从400℃升温至500℃,且在升温的过程中,将压力升至45mpa,然后在500℃保温10min,然后随炉冷却,取出后用800目砂纸打磨表面,得到叠层tio2导热材料。

56.实施例3:

57.一种叠层tio2导热材料的制备方法,包括以下步骤:

58.在搅拌的条件下,以15滴/min的滴加速率往30ml钛酸四丁酯中滴加10ml质量百分比浓度为40%氢氟酸,滴加完成后,充分搅拌至出现白色沉淀,然后转移至反应釜中在温度为180℃的条件下进行热反应26h,反应结束后,用无水乙醇清洗反应物,在2500r/min的离心速率下离心处理,得到tio2浆料;

59.将tio2浆料放置于温度为70℃的条件下干燥处理5h,最后研磨处理10min,得到边长100nm,厚度3~5nm的tio2纳米片;

60.将石墨模具内壁用碳纸完全包裹,然后将tio2纳米片倒入模具中,振实,装入压头进行处理;

61.将装载tio2纳米片的石墨模具置于sps设备,抽真空至5pa,在6min内从室温升温至400℃,然后在1min内从400℃升温至500℃,且在升温的过程中,将压力升至50mpa,然后在500℃保温10min,然后随炉冷却,取出后用800目砂纸打磨表面,得到叠层tio2导热材料。

62.实施例4:

63.与实施例3的区别仅在于压力不同,实施例4在升温的过程中,将压力升至20mpa。

64.对比例1:

65.一种叠层tio2导热材料的制备方法,包括以下步骤:

66.在搅拌的条件下,以15滴/min的滴加速率往30ml钛酸四丁酯中滴加10ml质量百分比浓度为40%氢氟酸,滴加完成后,充分搅拌至出现白色沉淀,然后转移至反应釜中在温度为180℃的条件下进行热反应26h,反应结束后,用无水乙醇清洗反应物,在2500r/min的离心速率下离心处理,得到tio2浆料;

67.将tio2浆料放置于温度为70℃的条件下干燥处理5h,最后研磨处理10min,得到边长100nm,厚度3~5nm的tio2纳米片;

68.将石墨模具内壁用碳纸完全包裹,然后将tio2纳米片倒入模具中,振实,装入压头进行处理;

69.将装载tio2纳米片的石墨模具置于sps设备,抽真空至5pa,在5min内从室温升温至350℃,然后在1min内从350℃升温至400℃,且在升温的过程中,将压力升至50mpa,然后在500℃保温10min,然后随炉冷却,取出后用800目砂纸打磨表面,得到叠层tio2导热材料。

70.对比例2:

71.一种tio2导热材料的制备方法,包括以下步骤:

72.将石墨模具内壁用碳纸完全包裹,然后将商用球形30nm锐钛矿tio2粉末为原料倒入模具中,振实,装入压头进行处理;

73.将装载商用球形30nm锐钛矿tio2粉末的石墨模具置于sps设备,抽真空至5pa,在6min内从室温升温至400℃,然后在1min内从400℃升温至500℃,且在升温的过程中,将压力升至50mpa,然后在500℃保温10min,然后随炉冷却,取出后用800目砂纸打磨表面,得到叠层tio2导热材料。

74.对比例3:

75.与实施例3的区别仅在于压力不同,对比例3在升温的过程中,将压力升至70mpa。

76.对比例4:

77.与实施例3的区别仅在于,对比例4中采用的tio2纳米片原料边长为10nm。

78.对比例5:

79.与实施例3的区别仅在于,对比例5中采用的tio2纳米片原料边长120nm。

80.对比例6:

81.与实施例3的区别仅在于保温时间不同,对比例6中的保温时间为3min。

82.效果验证:

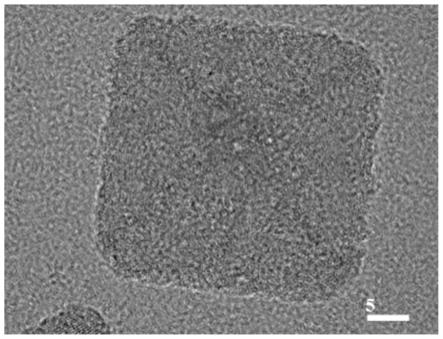

83.实施例1以及实施例2制备的tio2纳米片以及叠层tio2导热材料与实施例3的不具显著差异,因此,实施例1以及实施例2具体的性能不做赘述,以下详细分析实施例3。其中,图1为本发明实施例3制备的tio2纳米片的tem微观形貌示意图,从图1中可以看出tio2纳米片未经过烧结处理,其表面未表现出高度取向的层叠结构,图2为本发明实施例3制备的叠层tio2导热材料的sem微观形貌图,图3为本发明实施例3制备的叠层tio2导热材料的tem微观形貌图,从图2以及图3中可以看出,烧结处理后的tio2纳米片具有高度取向层叠结构;图4为本发明实施例3制备的叠层tio2导热材料的xrd晶体结构曲线示意图,从图4也能看出叠层tio2导热材料的高取向性;图5为本发明实施例3制备的叠层tio2导热材料、对比例1制备的叠层tio2导热材料以及对比例2制备的叠层tio2导热材料的导热率曲线示意图;从实施例3、对比例1以及对比例2的比较中,可知,本发明制备的高取向层叠tio2材料具有高度各向异性结构,面外方向的界面更多,界面间接触更紧密,对声子的散射能力更加明显,因而在面外方向热导率明显降低;图6为本发明实施例3制备的叠层tio2导热材料、实施例4制备的叠层tio2导热材料以及对比例3制备的叠层tio2导热材料的导热率曲线示意图,将实施例3、实施例4以及对比例3进行比较,不同压力处理,会影响产品的导热性能,对比例3中采用70mpa的压力处理,纳米片烧结成大尺寸晶粒的比例更高,界面数少,对声子的散射能力更低,热导率高,而实施例3以及实施例4中得到的产品取向程度相似,因此,均具有较低的导热率。

84.另外,将实施例3与对比例4以及对比例5进行比较,tio2纳米片原料边长不同,其与厚度的尺寸差别直接影响烧结取向程度。当原料tio2纳米片尺度过小于15nm时,边长与厚度的比较小,取向程度差。当tio2纳米片尺度较大于100nm时,取向较好,但界面较少,无法有效降低热导率。

85.将实施例3与对比例6,实施例3中的tio2纳米片受到温度作用时间足以使晶粒长大,单片尺寸可增加到10nm以上,同时致密度增加,可达4.40g/cm3。但对比例6中的tio2片层之间结合不够紧密,不易成型,同时密度较低,为4.01g/cm3。

86.综合上,本发明通过优化工艺后,制备的tio2导热材料具有高度取向层叠结构,其在面外方向存在大量界面,能够有效散射声子,降低热导率,使其具有更广的使用性。

87.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

88.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。