1.本发明涉及磁贴片生产设备技术领域,尤其涉及一种磁贴片转送贴合装置及其贴合工艺。

背景技术:

2.磁贴片主要由面纸与磁片组成,可用于学校、幼儿等教育,面纸上具有图案、色彩以及文字等,使用时可以直接吸附在铁磁类面板上,用于展示和教学。

3.现有的磁铁片在生产时需要将磁粒与面纸通过胶水进行粘合,由于磁粒颗粒在与面纸粘合时,磁粒之间会相互吸引并聚合在一起,导致磁粒在面纸上的分布不均匀,造成磁铁片的磁性分布不均匀,降低磁铁片的产品质量。

技术实现要素:

4.本发明的目的是为了解决现有技术中磁粒分布不均匀导致磁贴片产品质量差缺陷,而提出的一种磁贴片转送贴合装置及其贴合工艺。

5.为了实现上述目的,本发明采用了如下技术方案:

6.一种磁贴片转送贴合装置,包括主箱,所述主箱上由左至右依次固定连接有投料箱、加热箱和导流罩,所述主箱内转动连接有输送辊,所述输送辊上设有用于运输磨粒的输送带,所述投料箱内滑动连接有用于均匀投放磁粒的筛箱,所述筛箱通过连杆机构与输送辊相连,所述加热箱内设有弱磁组件,所述导流罩内转动连接有传送辊,所述主箱内设有与导流罩相配合的扬粒组件,所述扬粒组件用于将磨粒均匀铺设在面纸上,所述加热箱上设有用于向扬粒组件送风的吹扫组件,所述主箱上设有用于驱动输送辊和传送辊转动的驱动部。

7.优选的,所述主箱内固定连接有第一转轴和定位块,所述第一转轴上转动连接有张紧杆,所述张紧杆远离第一转轴的一端转动连接有张紧轮,所述张紧轮与输送带相贴合,所述张紧杆中部固定连接有转动座,所述转动座通过弹簧与定位块相连。

8.优选的,所述扬料组件包括t型板和第二连杆,所述主箱内固定连接有第二转轴,所述t型板转动连接在第二转轴上,所述t型板的一端固定连接有第三转轴,所述张紧轮上固定连接有第二曲柄,所述第二连杆的一端转动连接在第二曲柄上,所述第二连杆的另一端开设有第二滑槽,所述第三转轴滑动连接在第二滑槽内,所述t型板上开设有与吹扫组件相配合的吹风口。

9.优选的,所述吹扫组价包括空气泵,所述空气泵的输出端固定连接有第一导管,所述第一导管上固定连接有第二导管,所述第二导管远离第一导管的一端与吹风口相连通。

10.优选的,所述弱磁组件包括加热器,所述加热器固定连接在加热箱的顶部,所述加热器的输出端固定连接有发热管,所述发热管设置在加热箱的内部。

11.优选的,所述加热箱的侧壁固定连接有抽气管,所述抽气管远离加热箱的一端固定连接在导流罩的顶部,所述第一导管远离空气泵的一端与抽气管相连通。

12.优选的,所述投料箱内开设有定位槽,所述筛箱侧壁固定连接有第四转轴,所述第四转轴滑动连接在定位槽内,所述筛箱上设有隔离罩。

13.优选的,述投料箱的外壁开设有第一滑槽,所述第一滑槽上滑动连接有导向环,所述第四转轴滑动连接在导向环内,所述输送辊上固定连接有第一曲柄,所述第一曲柄上转动连接有第一连杆,所述第一连杆远离第一曲柄的一端转动连接在导向环上。

14.优选的,所述驱动部包括驱动电机和中转轴,所述主箱的外壁固定连接有安装座和定位筒,所述驱动电机固定连接在安装座上,所述中转轴转动连接在定位筒内,所述驱动电机的输出端固定连接有驱动轴,所述传送辊固定连接在驱动轴的一端,所述驱动轴上规定连接有第一齿轮,所述中转轴的两端分别固定连接有第二齿轮和第三齿轮,所述输送辊上固定连接有第四齿轮,所述第一齿轮与第三齿轮相啮合,所述第二齿轮与第四齿轮相啮合。

15.一种贴合工艺,包括如下步骤:

16.s1:将磁粒放入投料箱内,依次启动加热器、空气泵和驱动电机;

17.s2:磁粒经过筛箱均匀撒在输送带上,经过发热管高温退磁,打乱内部磁矩排列,送至扬粒组件;

18.s3:退磁后的磁粒落在t型板上,经过空气泵送风吹向导流罩内部;

19.s4:传送辊上持续输送覆胶的贴片,在t型板的上下摆动中,将磁粒均匀的撒在贴片上。

20.与现有技术相比,本发明提供了一种磁贴片转送贴合装置及其贴合工艺,具备以下有益效果:

21.1、该磁贴片转送贴合装置,通过将磁粒放入投料箱内,由来回滑动的筛箱将磨粒均匀的铺洒在输送带上便于后续高温退磁,在输送带上的磁力经过加热箱由高温弱磁,弱磁完毕被送至输送带的末端,由扬粒组件配合吹扫组件将磁力均匀的喷撒入导流罩内,在传送辊上持续输送覆胶后的贴片,退磁后的磁力均匀的铺洒在贴片上,贴片附完磁粒后被送出,重新对贴片上的磨粒进行磁饱和作业,在此处,可以直接使用导线通直流电的方式进行附磁,操作简洁,且附磁效率高,在整个铺设磁粒的过程中,首先将磁力弱磁进行铺设,可以有效保证磁贴片的对外显磁效果,使磁贴片的使用效果更好,杜绝传统的磁粒在贴片的胶体内翻转不及时,导致后期使用过程中,磁性较弱的现象,大大提升了磁贴片的生产效率和产品质量。

22.2、该磁贴片转送贴合装置,在输送带输送磁力的过程中,弹簧拉动张紧杆使张紧轮紧紧贴合在输送带的底部,防止输送带松弛导致未弱磁的磁粒过多的吸附在一起,同时张紧的输送带可以使其上的磁力最大以面积的受热进行弱磁,提升弱磁效果,保证后续附贴片时的磁粒质量。

23.3、该磁贴片转送贴合装置,弱磁后的磁粒落在t型板上,张紧轮通过曲柄摇杆机构带动t型板上下摆动,由空气泵送出的气体将磁粒吹起落在贴片上,在t型板的上下摆动过程中,磁粒可以不断的向贴片的近处和远处喷撒,保证贴片的附磁效果,进一步提升磁贴片的制作质量,且高效快捷。

24.4、该磁贴片转送贴合装置,在发热管升温对磁粒进行弱磁的过程中,由于空气泵通过第一导管的持续送气,且在此处第一导管倾斜设置在抽气管上,会在抽气管左侧形成

负压,吸取加热箱内的部分热空气送到导流罩内,对覆磁后贴片上的胶体进行快速烘干,保证磁铁片快速成型,便于后续磁饱和操作的同时,提升工作效率的。

25.5、该磁贴片转送贴合装置,在输送辊转动的过程中,带动第一曲柄转动,从而通过第一连杆推动导向环在第一滑槽内上下滑动,由于导向环为倾斜设置,所以在其上下滑动的过程中,会带动内部的筛箱左右滑动,从而均匀的筛落投料箱内的磁粒,保证磁粒能够均匀的铺设在输送带上,进而提升弱磁效率和后续的扬粒效果,保证磁贴片的生产质量。

附图说明

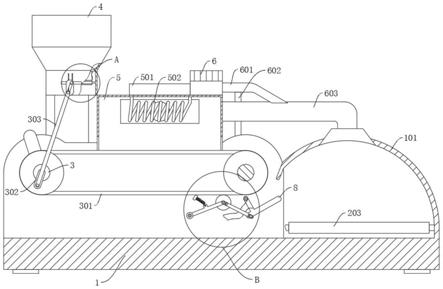

26.图1为本发明提出的一种磁贴片转送贴合装置的结构示意图一;

27.图2为本发明提出的一种磁贴片转送贴合装置的结构示意图二;

28.图3为本发明提出的一种磁贴片转送贴合装置图2中a部分的结构示意图;

29.图4为本发明提出的一种磁贴片转送贴合装置图2中b部分的结构示意图。

30.图中:1、主箱;101、导流罩;102、安装座;103、定位筒;104、第一转轴;105、定位块;106、第二转轴;2、驱动电机;201、驱动轴;202、第一齿轮;203、传送辊;204、中转轴;205、第三齿轮;206、第二齿轮;3、输送辊;301、输送带;302、第一曲柄;303、第一连杆;304、第四齿轮;4、投料箱;401、筛箱;4011、第四转轴;402、定位槽;403、隔离罩;404、第一滑槽;405、导向环;5、加热箱;501、加热器;502、发热管;6、空气泵;601、第一导管;602、第二导管;603、抽气管;7、张紧杆;701、张紧轮;702、第二曲柄;703、弹簧;704、转动座;8、t型板;801、第三转轴;9、第二连杆;901、第二滑槽。

具体实施方式

31.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

32.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

33.实施例:

34.参照图1-2,一种磁贴片转送贴合装置,包括主箱1,主箱1上由左至右依次固定连接有投料箱4、加热箱5和导流罩101,主箱1内转动连接有输送辊3,输送辊3上设有用于运输磨粒的输送带301,投料箱4内滑动连接有用于均匀投放磁粒的筛箱401,筛箱401通过连杆机构与输送辊3相连,加热箱5内设有弱磁组件,导流罩101内转动连接有传送辊203,主箱1内设有与导流罩101相配合的扬粒组件,扬粒组件用于将磨粒均匀铺设在面纸上,加热箱5上设有用于向扬粒组件送风的吹扫组件,主箱1上设有用于驱动输送辊3和传送辊203转动的驱动部。

35.将磁粒放入投料箱4内,由来回滑动的筛箱401将磨粒均匀的铺洒在输送带301上便于后续高温退磁,在输送带301上的磁力经过加热箱5由高温弱磁,弱磁完毕被送至输送带301的末端,由扬粒组件配合吹扫组件将磁力均匀的喷撒入导流罩101内,在传送辊203上持续输送覆胶后的贴片,退磁后的磁力均匀的铺洒在贴片上,贴片附完磁粒后被送出,重新

对贴片上的磨粒进行磁饱和作业,在此处,可以直接使用导线通直流电的方式进行附磁,操作简洁,且附磁效率高,在整个铺设磁粒的过程中,首先将磁力弱磁进行铺设,可以有效保证磁贴片的对外显磁效果,使磁贴片的使用效果更好,杜绝传统的磁粒在贴片的胶体内翻转不及时,导致后期使用过程中,磁性较弱的现象,大大提升了磁贴片的生产效率和产品质量。

36.参照图2和图4,主箱1内固定连接有第一转轴104和定位块105,第一转轴104上转动连接有张紧杆7,张紧杆7远离第一转轴104的一端转动连接有张紧轮701,张紧轮701与输送带301相贴合,张紧杆7中部固定连接有转动座704,转动座704通过弹簧703与定位块105相连。

37.在输送带301输送磁力的过程中,弹簧703拉动张紧杆7使张紧轮701紧紧贴合在输送带301的底部,防止输送带301松弛导致未弱磁的磁粒过多的吸附在一起,同时张紧的输送带301可以使其上的磁力最大以面积的受热进行弱磁,提升弱磁效果,保证后续附贴片时的磁粒质量。

38.参照图1-2和图4,扬料组件包括t型板8和第二连杆9,主箱1内固定连接有第二转轴106,t型板8转动连接在第二转轴106上,t型板8的一端固定连接有第三转轴801,张紧轮701上固定连接有第二曲柄702,第二连杆9的一端转动连接在第二曲柄702上,第二连杆9的另一端开设有第二滑槽901,第三转轴801滑动连接在第二滑槽901内,t型板8上开设有与吹扫组件相配合的吹风口,吹扫组价包括空气泵6,空气泵6的输出端固定连接有第一导管601,第一导管601上固定连接有第二导管602,第二导管602远离第一导管601的一端与吹风口相连通。

39.弱磁后的磁粒落在t型板8上,张紧轮701通过曲柄摇杆机构带动t型板8上下摆动,由空气泵6送出的气体将磁粒吹起落在贴片上,在t型板8的上下摆动过程中,磁粒可以不断的向贴片的近处和远处喷撒,保证贴片的附磁效果,进一步提升磁贴片的制作质量,且高效快捷。

40.参照图1-2,弱磁组件包括加热器501,加热器501固定连接在加热箱5的顶部,加热器501的输出端固定连接有发热管502,发热管502设置在加热箱5的内部,加热箱5的侧壁固定连接有抽气管603,抽气管603远离加热箱5的一端固定连接在导流罩101的顶部,第一导管601远离空气泵6的一端与抽气管603相连通。

41.在发热管502升温对磁粒进行弱磁的过程中,由于空气泵6通过第一导管601的持续送气,且在此处第一导管601倾斜设置在抽气管603上,会在抽气管603左侧形成负压,吸取加热箱5内的部分热空气送到导流罩101内,对覆磁后贴片上的胶体进行快速烘干,保证磁铁片快速成型,便于后续磁饱和操作的同时,提升工作效率的。

42.参照图1-3,所述投料箱4内开设有定位槽402,所述筛箱401侧壁固定连接有第四转轴4011,所述第四转轴4011滑动连接在定位槽402内,所述筛箱401上设有隔离罩403,投料箱4的外壁开设有第一滑槽404,第一滑槽404上滑动连接有导向环405,第四转轴4011滑动连接在导向环405内,输送辊3上固定连接有第一曲柄302,第一曲柄302上转动连接有第一连杆303,第一连杆303远离第一曲柄302的一端转动连接在导向环405上。

43.在输送辊3转动的过程中,带动第一曲柄302转动,从而通过第一连杆303推动导向环405在第一滑槽404内上下滑动,由于导向环405上倾斜设置有导槽,所以在其上下滑动的

过程中,会带动内部的筛箱401左右滑动,从而均匀的筛落投料箱4内的磁粒,保证磁粒能够均匀的铺设在输送带301上,进而提升弱磁效率和后续的扬粒效果,保证磁贴片的生产质量。

44.驱动部包括驱动电机2和中转轴204,主箱1的外壁固定连接有安装座102和定位筒103,驱动电机2固定连接在安装座102上,中转轴204转动连接在定位筒103内,驱动电机2的输出端固定连接有驱动轴201,传送辊203固定连接在驱动轴201的一端,驱动轴201上规定连接有第一齿轮202,中转轴204的两端分别固定连接有第二齿轮206和第三齿轮205,输送辊3上固定连接有第四齿轮304,第一齿轮202与第三齿轮205相啮合,第二齿轮206与第四齿轮304相啮合。

45.为了使磁粒铺设在贴片上时具有更好的均匀性,从而确保磁贴片的生产质量,我们提出一种磁贴片的贴合工艺,主要包括如下步骤:

46.s1:将磁粒放入投料箱4内,依次启动加热器501、空气泵6和驱动电机2;

47.s2:磁粒经过筛箱401的来回晃动均匀撒在下方的输送带301上,经过发热管502高温烘制进行弱磁、退磁,打乱磁粒内部的磁矩排列,送至扬粒组件,可有效防止磁粒间相互吸引成团;

48.s3:弱磁、退磁后的磁粒落在t型板8上,t型板8摆动进行扬料动作,促使磁粒投向不同的距离,并且配合空气泵6送风将磁力吹向导流罩101内部,从而可以均匀的分布在贴片上,不会出现吸附成团的现象;

49.s4:传送辊203上持续输送覆胶后的贴片,磁粒均匀的撒在贴片上,随后在后续的冷却后进行重新附磁,使磁矩规则排列,促使磁粒对外部显磁性,从而有效提升磁铁片的质量。

50.以上,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。