1.本发明属于金属负载型催化剂技术领域,具体涉及一种双金属负载型催化剂的制备方法及应用。

背景技术:

2.芳香族氨基化合物是一类重要的有机中间体,广泛用于染料、医药、农药等的合成。随着染料、橡胶、医药和农药工业的发展,卤代苯胺的需求量正逐年上升,以卤代苯胺为原料生产出的下游产品和市场看好。国内随着染料、材料、医药和农药工业的发展,苯胺及卤代苯胺的需求量也在逐年增加。邻氯苯胺由邻氯硝基苯还原而得,目前,工业上主要采用铁粉还原、硫化碱或水合肼还原、磺化氨解和液相催化加氢等几种方法由硝基氯苯合成氯代苯胺。其中,在铁粉还原法中,铁粉容易结块,产生大量的铁泥,除渣困难,严重污染环境;硫化碱还原法存在还原路线复杂,产品收率低,废液量大等缺点;采用磺化氨解法,则需加入汞盐定位剂,也很容易造成环境污染。落后的工业化卤代芳胺生产技术不仅不能满足国内市场需求,而且存在着生产成本高、环境污染严重、收率低等方面的缺点,因而急需发展清洁环保的生产工艺。

3.相比而言,催化加氢还原是在隔绝空气的条件下进行的,产物不容易被氧化,使用的有机溶剂可回收,催化剂可以再生重复利用,生产能力高,对环境污染小,这在环保要求不断提高的今天尤为重要。但是卤代硝基苯的催化加氢还原过程面临着卤原子很容易脱去生成副产物苯胺的问题。

技术实现要素:

4.为解决背景技术中的问题,本发明的目的是提供一种双金属催化剂的制备方法及应用。相比传统浸渍负载法本发明的制备方法提高了催化性能的同时还保持了催化剂结构的稳定。

5.为实现上述目的,本发明所采用的第一个技术方案为:一种双金属负载型催化剂的制备方法及应用,该方法包含以下步骤:在室温下,将镍盐溶液与氨水溶液同时滴加混合搅拌反应,镍盐溶液滴加完毕后继续搅拌反应0.5-3 h;将完成搅拌反应的混合溶液加热煮沸除去其中的氨气,冷却至室温,静置1-3 h,经过第一次的离心洗涤、真空干燥、煅烧处理,即得活性载体;以及将钯盐和钌盐配制成水溶液,加入上述活性载体,充分搅拌混匀,同时用紫外光照射,经过第二次离心洗涤、真空干燥、煅烧处理,即得双金属负载型催化剂。

6.进一步的,所述镍盐选自硝酸镍、硫酸镍、氯化镍、醋酸镍中任一种或多种,所述镍盐溶液中ni

2

的浓度为0.05-0.6mol/l。

7.进一步的,所述氨水溶液的质量百分比浓度为1-20 wt%,优选为5-10 wt%。

8.进一步的,所述第一次的离心洗涤、真空干燥、煅烧处理中洗涤的溶剂为去离子水

和乙醇,真空干燥温度为60-90 ℃,煅烧气氛为空气,煅烧温度为500-800 ℃,煅烧时间为3-6h;所述第二次的离心洗涤、真空干燥、煅烧处理中溶剂为去离子水和乙醇,真空干燥温度为60-90 ℃;煅烧气氛为空气,煅烧温度为100-300 ℃,煅烧时间为1-3h。

9.进一步的,所述钯盐选自硝酸钯、硫酸钯、氯化钯、醋酸钯中任一种或多种;所述钌盐选自硝酸钌、硫酸钌、氯化钌、氯钌酸铵中任一种或多种。

10.进一步的,所述钯盐和钌盐的总质量与活性载体的质量比为1:40-600。

11.进一步的,所述双金属负载型催化剂中钯、钌负载总量为0.1-0.6 wt%,优选为0.1-0.3 wt%。

12.进一步的,所述紫外光照射时间为8-72 h,优选为24-32h。

13.本发明采用的第二个技术方案为:采用第一个技术方案制备方法得到的双金属负载型催化剂。

14.本发明采用的第三个技术方案为:第二个技术方案的双金属负载型催化剂在卤代硝基苯催化加氢生成卤代苯胺反应中的应用,所述卤代硝基苯与催化剂负载金属的物质的量之比为(7000-8500):1,所述卤代硝基苯转化率达100%,卤代苯胺选择性达到99%以上,产品收率达到98%以上。

15.与现有技术相比,本发明的有益效果如下:1.有别于现有技术合成的金属负载型催化剂,本发明制备的双金属负载型催化剂用于卤代硝基苯加氢反应,具有非常高的活性和选择性。由于本发明制备的双金属负载型催化剂具有高活性,因此催化加氢反应温度在60-80 ℃就有很好效果,可以降低能耗和安全生产风险。反应底物与负载金属摩尔比达到8000:1时,转化率高达100%,选择性高达99%,产品收率高达98.1%,高选择性可以降低产品分离提纯的生产成本,同时可以降低环境污染。

16.2.有别于传统浸渍负载法制备金属负载型催化剂,本发明采用紫外光照射制备的催化剂在提高催化性能的同时还保持了催化剂结构的稳定。

附图说明

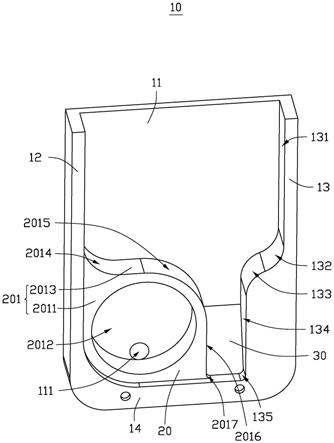

17.图1是本发明实施例1及对比例1、2、3合成的各催化剂的xrd谱图;图2是本发明实施例1及对比例1、2、3合成的各催化剂分别对邻氯硝基苯催化加氢反应的转化率随反应底物与负载金属摩尔比的变化曲线;图3是本发明实施例1及对比例1、2、3合成的各催化剂分别对邻氯硝基苯催化加氢反应的转化率随反应温度的变化曲线;图4是本发明实施例1及对比例1、2、3合成的各催化剂分别对邻氯硝基苯催化加氢反应的产物选择性随转化率的变化曲线;图5是本发明实施例1及对比例1、2、3合成的各催化剂分别对邻氯硝基苯催化加氢反应的产物收率随转化率的变化曲线。

具体实施方式

18.实施例1

h,然后加热煮沸0.5h除去其中的氨气,冷却,室温静置2 h后离心洗涤至滤液呈中性。在80 ℃温度下真空烘干,在空气气氛中800 ℃下煅烧5 h得到活性nio载体。

25.将0.16 g含钯量41 wt%的pd(no3)2干剂和0.06 g含钌量37 wt%的rucl3·

3h2o干剂与100g去离子水配成水溶液,再加入活性nio载体20g,充分搅拌混匀,在充分搅拌的同时用紫外光照射32h,经过离心洗涤、在80 ℃温度下真空烘干,然后在空气气氛中200 ℃下煅烧2 h,即得双金属负载型催化剂。采用等离子体发射光谱(icp)测试上述制备的样品,测得金属钯的负载量为0.3 wt%,金属钌的负载量为0.1 wt%;采用自动吸附仪(bet)测试低温氮气物理吸附-脱附,催化剂比表面积为25.30m2/g,孔容积0.1728cc/g,孔径为27.50nm。

26.实施例5称取150g六水合氯化镍,用去离子水配成0.6mol/l的溶液,用质量分数为10%的氨水溶液作为沉淀剂,将两种溶液同时滴加到装有100 ml去离子水的反应器,常温下进行搅拌反应。待氯化镍水溶液滴加完毕后继续搅拌1 h,然后加热煮沸0.5h除去其中的氨气,冷却,室温静置2 h后离心洗涤至滤液呈中性。在80 ℃温度下真空烘干,在空气气氛中500 ℃下煅烧4 h得到活性nio载体。

27.将0.18 g含钯量41 wt%的pd(no3)2干剂和0.09 g含钌量37 wt%的rucl3·

3h2o干剂与100g去离子水配成水溶液,再加入活性nio载体20g,充分搅拌混匀,在充分搅拌的同时用紫外光照射72h,经过离心洗涤、在80 ℃温度下真空烘干,然后在空气气氛中200 ℃下煅烧2 h,即得双金属负载型催化剂。采用等离子体发射光谱(icp)测试上述制备的样品,测得金属钯的负载量为0.35wt%,金属钌的负载量为0.15 wt%;采用自动吸附仪(bet)测试低温氮气物理吸附-脱附,催化剂比表面积为25.32m2/g,孔容积0.1695cc/g,孔径为27.45nm。

28.实施例6称取100g六水合硫酸镍和50g四水合醋酸镍,用去离子水配成0.5mol/l的溶液,用质量分数为20%的氨水溶液作为沉淀剂,将两种溶液同时滴加到装有100 ml去离子水的反应器,常温下进行搅拌反应。待硝酸镍水溶液滴加完毕后继续搅拌1 h,然后加热煮沸0.5h除去其中的氨气,冷却,室温静置2 h后离心洗涤至滤液呈中性。在80 ℃温度下真空烘干,在空气气氛中600 ℃下煅烧5 h得到活性nio载体。

29.将0.21g含钯量41 wt%的pd(no3)2干剂和0.15 g含钌量31 wt%的(nh4)2rucl6干剂与100g去离子水配成水溶液,再加入活性nio载体20g,充分搅拌混匀,在充分搅拌的同时用紫外光照射32h,经过离心洗涤、在80 ℃温度下真空烘干,然后在空气气氛中200 ℃下煅烧2 h,即得双金属负载型催化剂。采用等离子体发射光谱(icp)测试上述制备的样品,测得金属钯的负载量为0.4 wt%,金属钌的负载量为0.2 wt%;采用自动吸附仪(bet)测试低温氮气物理吸附-脱附,催化剂比表面积为25.46m2/g,孔容积0.1661cc/g,孔径为27.32nm。

30.对比例1称取150g六水合硝酸镍,用去离子水配成0.5mol/l的溶液,用质量分数为10%的氨水溶液作为沉淀剂,将两种溶液同时滴加到装有100 ml去离子水的反应器,常温下进行搅拌反应。待硝酸镍水溶液滴加完毕后继续搅拌1 h,然后加热煮沸0.5h除去其中的氨气,冷却,室温静置2 h后离心洗涤至滤液呈中性。在80 ℃温度下真空烘干,在空气气氛中600 ℃下煅烧5 h得到活性nio载体。

31.将0.055 g含钯量59.5 wt%的pdcl2干剂和0.03 g含钌量37 wt%的rucl3·

3h2o干

剂与100g去离子水配成水溶液,再加入活性nio载体20g,充分搅拌32h,经过离心洗涤、在80 ℃温度下真空烘干,然后在空气气氛中200 ℃下煅烧2h,即得双金属负载型催化剂。采用等离子体发射光谱(icp)测试上述制备的样品,测得金属钯的负载量为0.15 wt%,金属钌的负载量为0.05 wt%;采用自动吸附仪(bet)测试低温氮气物理吸附-脱附,催化剂比表面积为48.39m2/g,孔容积0.1495cc/g,孔径为8.45nm。

32.对比例2称取150g六水合硝酸镍,用去离子水配成0.5mol/l的溶液,用质量分数为10%的氨水溶液作为沉淀剂,将两种溶液同时滴加到装有100 ml去离子水的反应器,常温下进行搅拌反应。待硝酸镍水溶液滴加完毕后继续搅拌1 h,然后加热煮沸0.5h除去其中的氨气,冷却,室温静置2 h后离心洗涤至滤液呈中性。在80 ℃温度下真空烘干,在空气气氛中600 ℃下煅烧5 h得到活性nio载体。

33.将0.07 g含钯量59.5 wt%的pdcl2干剂与100g去离子水配成水溶液,再加入活性nio载体20g,充分搅拌混匀,在充分搅拌的同时用紫外光照射32h,经过离心洗涤、在80 ℃温度下真空烘干,然后在空气气氛中200 ℃下煅烧2 h,即得单金属负载型催化剂。采用等离子体发射光谱(icp)测试上述制备的样品,测得金属钯的负载量为0.2 wt%;采用自动吸附仪(bet)测试低温氮气物理吸附-脱附,催化剂比表面积为24.81m2/g,孔容积0.1678cc/g,孔径为26.42nm。

34.对比例3称取150g六水合硝酸镍,用去离子水配成0.5mol/l的溶液,用质量分数为10%的氨水溶液作为沉淀剂,将两种溶液同时滴加到装有100 ml去离子水的反应器,常温下进行搅拌反应。待硝酸镍水溶液滴加完毕后继续搅拌1 h,然后加热煮沸0.5h除去其中的氨气,冷却,室温静置2 h后离心洗涤至滤液呈中性。在80 ℃温度下真空烘干,在空气气氛中600 ℃下煅烧5 h得到活性nio载体。

35.将0.11 g含钌量37 wt%的rucl3·

3h2o干剂与100g去离子水配成水溶液,再加入活性nio载体20g,充分搅拌混匀,在充分搅拌的同时用紫外光照射32h,经过离心洗涤、在80 ℃温度下真空烘干,然后在空气气氛中200 ℃下煅烧2 h,即得单金属负载型催化剂。采用等离子体发射光谱(icp)测试上述制备的样品,测得金属钌的负载量为0.2 wt%;采用自动吸附仪(bet)测试低温氮气物理吸附-脱附,催化剂比表面积为23.69m2/g,孔容积0.1681cc/g,孔径为25.37nm。

36.参见图1,为实施例1及对比例1、2、3合成的各催化剂的xrd谱图。从图1可知,相比于对比例1、2、3合成的各催化剂本发明实施例1制得的催化剂呈现出较好晶相,负载的金属钯、钌在活性载体上高度分散且均匀,还很好地保持了催化剂的结构稳定性。

37.实验例1将实施例1及对比例1、2、3制备的催化剂样品进行邻氯硝基苯加氢反应。反应条件为:ph2=0.5 mpa,t=60℃,t=1 h,在邻氯硝基苯与催化剂负载金属的物质的量之比n

底物

:n

负载金属

=4000-10000范围内,评价催化剂的加氢活性、产物收率以及产物选择性。结果如图2、4-5所示。

38.参见图2,为本发明实施例1及对比例1、2、3合成的各催化剂分别对邻氯硝基苯催化加氢反应的转化率随反应底物与负载金属摩尔比的变化曲线。实验结果表明,实施例1反

应活性》 对比例2》 对比例3》对比例1。对于实施例1,当反应底物与负载金属摩尔比高达8000:1时转化率仍然达到100%,而对比例1在反应底物与负载金属摩尔比为8000:1时转化率仅为50%,对比例2转化率为86%,对比例3转化率为75%。由此可见,本发明涉及的紫外光照制备的双金属负载型催化剂活性高于单金属负载型催化剂,明显高于未用紫外光照射制备的双金属催化剂。

39.参见图4和图5为本发明实施例1及对比例1、2、3合成的各催化剂分别对邻氯硝基苯催化加氢反应的产物选择性和收率随转化率的变化曲线。实验结果表明,实施例1选择性》 对比例1》 对比例3》对比例2,实施例1收率》 对比例3》 对比例2》对比例1。对于实施例1催化剂,在达到产物最大收率98.1%时,反应底物与负载金属摩尔比为8000:1,反应物转化率100%,选择性99%;对于对比例1催化剂,在达到产物最大收率56.9%时,反应底物与负载金属摩尔比为4000:1,反应物转化率68%,选择性84%;对于对比例2催化剂,在达到产物最大收率74.8%时,反应底物与负载金属摩尔比为6000:1,反应物转化率100%,选择性75%;对于对比例3催化剂,在达到产物最大收率80.8%时,反应底物与负载金属摩尔比为6000:1,反应物转化率92%,选择性88%。由此可见,本发明制备的双金属负载型催化剂对邻氯硝基苯催化加氢反应表现出最佳的催化性能,产物收率和选择性都明显高于传统浸渍法制备的催化剂高和单金属催化剂,这更有利于降低生产成本和环境污染。

40.实验例2将实施例1及对比例1、2、3制备的催化剂样品进行邻氯硝基苯加氢反应。反应条件为:ph2=0.5 mpa, 邻氯硝基苯与催化剂负载金属的物质的量之比n

底物

:n

负载金属

=9000,t=1 h,在40-160℃范围内,评价催化剂的加氢活性、产物收率以及产物选择性。结果如图3所示。

41.参见图3,为本发明实施例1及对比例1、2、3合成的各催化剂分别对邻氯硝基苯催化加氢反应的转化率随反应温度的变化曲线。实验结果表明,实施例1反应活性》 对比例2》 对比例3》对比例1。由此可见,本发明涉及的紫外光照制备的双金属负载型催化剂活性高于单金属负载型催化剂,明显高于未用紫外光照射制备的双金属催化剂。

42.实验例1、2实验结果表明,实施例1制备的双金属催化剂应用于邻氯硝基苯催化加氢反应,在60-80℃下且邻氯硝基苯与双金属负载型催化剂负载金属的物质的量之比为(7000-8500):1的反应条件下,邻氯硝基苯转化率达到100%,邻氯苯胺选择性达到99%以上,产品收率达到98%以上。相比传统浸渍法制备的催化剂,本发明实施例方法制备的催化剂具有更好催化性能的同时还保持了催化剂结构的稳定,可以降低生产成本和环境污染。

43.实验例3将实施例1、2、3、4制备的催化剂样品进行邻溴硝基苯加氢反应。反应条件为:ph2=0.5 mpa, 邻溴硝基苯与催化剂负载金属的物质的量之比n

底物

:n

负载金属

=(7000-8500):1,t=1 h,在60-80℃范围内,评价催化剂的加氢活性、产物收率以及产物选择性。

44.实验例3是在实验例1、2优选反应条件基础上开展的,实验结果表明实施例1、2、3、4制备的双金属催化剂应用于邻溴硝基苯催化加氢反应,在60-80℃下且邻溴硝基苯与双金属负载型催化剂负载金属的物质的量之比为(7000-8500):1的反应条件下,邻溴硝基苯转化率达到100%,邻溴苯胺选择性达到99%以上,产品收率达到98%以上。

45.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,但本领域的技术人员应当理解:其依然

可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。