1.本发明涉及食品包装技术领域,尤其涉及一种果仁灌装装置。

背景技术:

2.目前,食品包装行业对果仁类的生产包装多采用称重的方式来确定每件产品所含果仁的份量,形式比较单一,也存在一定的缺陷,难以满足多样化的包装需求。对果仁类的生产包装或灌装,按颗粒数量来组合搭配的包装方式丰富了市场的需求,成为果仁类包装的一种趋势。

3.但是现有技术在面对复杂地、多样化地包装需求时,仅能否够使用手工方式进行灌装,致使生产效率极低,因此需要提出改进的技术手段解决上述问题。

技术实现要素:

4.本发明的主要目的在于提供一种果仁灌装装置,以解决现有技术存在的果仁灌装技术效率较低的问题。

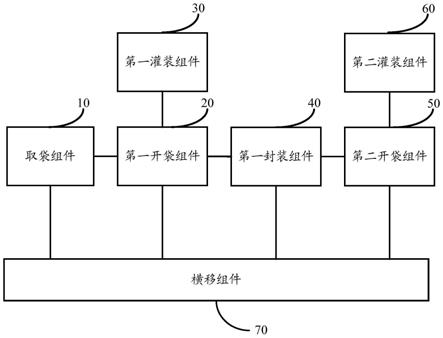

5.根据本发明实施例的果仁灌装装置,其包括:取袋组件、第一开袋组件、第一灌装组件、第一封装组件、第二开袋组件、第二灌装组件和横移组件;其中,所述取袋组件、所述第一开袋组件、所述第一封装组件、所述第二开袋组件依次排列,所述第一灌装组件位于所述第一开袋组件的上方,所述第二灌装组件位于所述第二开袋组件的上方;所述取袋组件吸取一个包装袋,所述横移组件由所述取袋组件处获取该包装袋并将该包装袋移动至第一开袋位置,其中,所述第一开袋组件限定所述第一开袋位置;所述第一开袋组件在所述第一开袋位置打开该包装袋,所述第一灌装组件将其储存的坚果输进该包装袋;所述横移组件将装有坚果的包装袋横移至第一封装位置,其中,所述第一封装组件限定第一封装位置;所述第一封装组件在所述第一封装位置对包装袋进行第一次热封,其中,第一次热封的封口位置位于该包装袋的中部位置;所述横移组件将该包装袋横移至第二开袋位置,其中,所述第二开袋组件限定第二开袋位置;所述第二开袋组件在所述第二开袋位置打开该包装袋,所述第二灌装组件将其储存的干果输进该包装袋。

6.其中,所述取袋组件包括储袋平台、旋转部和吸取部;所述储袋平台限定存放包装袋的存放位置,所述吸取部在所述存放位置吸取一个包装袋,所述旋转部带动所述吸取部朝向所述横移组件旋转,使所述横移组件获取所述吸取部吸取的所述一个包装袋。

7.其中,所述储袋平台包括:取袋立柱、托袋板、垫条、2个挡袋板和2个紧靠架;其中,所述托袋板设置在所述取袋立柱上方,所述垫条、所述2个挡袋板和所述2个紧靠架设置在所述托袋板上方,所述垫条、所述2个挡袋板和所述2个紧靠架限定所述存放位置;所述旋转部包括:第一气缸、旋转摇臂、转轴和第一气缸座;其中,所述第一气缸与所述旋转摇臂连接,所述转轴穿过设置在所述取袋立柱上的一个通孔,所述旋转摇臂通过所述转轴与所述第一气缸座连接,所述旋转摇臂在所述第一气缸的驱动下左右转动,所述第一气缸座随所述旋转摇臂的转动而转动;所述吸取部包括:第二气缸、真空吸盘座和多个真空吸盘;其中,

所述第二气缸设置在所述第一气缸座上,所述第二气缸与所述真空吸盘座连接,所述真空吸盘座上设置有所述多个真空吸盘。

8.其中,所述第一开袋组件包括:第一夹持部和开袋部,所述第一夹持部包括:第一右夹板、第二右夹板、第一左夹板和第二左夹板;所述第一右夹板、所述第二右夹板、所述第一左夹板和所述第二左夹板可同步左右移动,且所述第二右夹板和所述第二左夹板可前后移动,所述第一右夹板和所述第一左夹板不可前后移动;所述开袋部包括多个吸盘,所述第一夹持部在所述第一开袋位置夹持包装袋且所述开袋部的多个吸盘打开该包装袋。

9.其中,所述第一夹持部包括:第一导轨和第二导轨,在所述第一导轨和所述第二导轨之间设置有第一滑块座和第二滑块座,所述第一滑块座和所述第二滑块座能够在所述第一导轨和所述第二导轨上左右滑动,所述第一右夹板和所述第二右夹板设置在所述第一滑块座上,所述第一左夹板和所述第二左夹板设置在所述第二滑块座上;所述第一夹持部还包括平移气缸,所述平移气缸与第一平移连杆组件的一端连接,所述第一平移连杆组件的另一端与所述第一滑块座连接;所述第一平移连杆组件还通过连杆摇臂与第二平移连杆组件的一端连接,所述第二平移连杆组件的另一端与所述第二滑块座连接。

10.其中,所述第一夹持部还包括:双联气缸、滚轮滚针座、滚轮滚针轴承、调整螺栓、薄螺母、压紧弹簧、2个直线轴承、2个连接轴;所述双联气缸与所述滚轮滚针座连接,所述滚轮滚针轴承设置在所述滚轮滚针座上并与所述第二左夹板连接,所述2个直线轴承设置在所述连接轴上并与所述第二左夹板接触。

11.其中,所述第一封装组件包括:第二夹持部和热封部,所述第二夹持部包括:固定夹板、移动夹板、移动部;其中,所述移动部驱动所述移动夹板向所述固定夹板移动,所述固定夹板和所述移动夹板夹持包装袋;所述热封部包括第一热封部和第二热封部,所述第一热封部和所述第二热封部相向移动贴紧包装袋并对所述包装袋热封。

12.其中,所述固定夹板包括:第一c型座和第二c型座,所述第一c型座的顶端设置有夹头,所述第二c型座的顶端设置有夹头;所述移动夹板包括:第一移动夹板和第二移动夹板,所述第一移动夹板的顶端设置有夹头,所述第二移动夹板的顶端设置有夹头;所述移动部包括:第一u型座和第二u型座,所述第一移动夹板的一部分位于所述第一u型座中,所述第二移动夹板的一部分位于所述第二u型座中。

13.其中,所述第一热封部包括第一底座,所述第一底座位于所述第一c型座和所述第二c型座之间,所述第一底座上设置有气缸,所述气缸的内测一端与连接座连接,在所述连接座的内侧设置有热封压条和覆平压板,在所述热封压条的一侧还设置有加热管;所述第二热封部包括第二底座,所述第二底座位于所述第一u型座和所述第二u型座之间,所述第二底座上设置有气缸,所述气缸的内测一端与连接座连接,在所述连接座的内侧设置有热封压条和覆平压板,在所述热封压条的一侧还设置有加热管。

14.其中,所述第一灌装组件包括:升降气缸座、入料升降板、坚果料斗、坚果入料管、存料左开合板、存料右开合板、升降气缸和开合气缸;其中,所述升降气缸驱动入料升降板移动,使所述坚果入料管正对包装袋开口正上方,所述开合气缸驱动所述第一存料开合板和所述第二存料右开合板打开,存储在所述坚果料斗中的预定数量和预定类型的坚果通过所述坚果入料管进入包装袋。

15.根据本发明的果仁灌装装置,通过设置取袋组件、横移组件、开袋组件和灌装组

件,实现了对果仁的自动灌装,极大提高了果仁灌装的生产效率;并且通过本发明能够在一个食品包装中分别包装坚果和干果,实现了坚果和干果的分隔包装,坚果和干果之间不会粘粘和串味。

附图说明

16.此处所说明的附图用来提供对本发明的进一步理解,构成本技术的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

17.图1是根据本发明实施例的取袋组件的正视图;

18.图2是图1中a-a线的剖面图;

19.图3是根据本发明实施例的取袋组件的俯视图;

20.图4是根据本发明实施例的横移组件的俯视图;

21.图5是根据本发明实施例的开袋组件的正视图;

22.图6是图5中a-a线的剖面图;

23.图7是根据本发明实施例的开袋组件的俯视图;

24.图8是根据本发明实施例的灌装组件的正视图;

25.图9是根据本发明实施例的灌装组件的仰视图;

26.图10是根据本发明实施例的封装组件的左视图;

27.图11是根据本发明实施例的封装组件的俯视图;

28.图12是根据本发明实施例的封装组件的正视图;

29.图13是根据本发明实施例的横移组件的俯视图;

30.图14是根据本发明实施例的横移组件的正视图;

31.图15是根据本发明实施例的夹头单元的左视图。

具体实施方式

32.为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明具体实施例及相应的附图对本发明技术方案进行清楚、完整地描述。显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.以下结合附图,详细说明本发明各实施例提供的技术方案。

34.根据本发明实施例提供了一种果仁灌装装置,参考图1,该果仁灌装装置包括:取袋组件10、第一开袋组件20、第一灌装组件30、第一封装组件40、第二开袋组件50、第二灌装组件60和横移组件70。其中,取袋组件10、第一开袋组件20、第一封装组件40、第二开袋组件50依次排列,横移组件70位于前述组件的前方,第一灌装组件30位于第一开袋组件20的上方,第二灌装组件60位于第二开袋组件50的上方。为简明,在本文中将沿着取袋组件10、第一开袋组件20、第一封装组件40、第二开袋组件50的排列方向设置为左右方向(取袋组件10位于最左侧),将在工作平面内垂直于左右方向的方向设置为前后方向。

35.结合参考图2至图4,取袋组件10用于提供包装袋,在一定意义上取袋组件也可称为供袋组件。在本技术实施例中,取袋组件10可包括储袋平台、旋转部和吸取部。其中,储袋平台用于限定包装袋的存放位置,在该存放位置储存有多个包装袋。具体地,储袋平台可包

括取袋立柱101、托袋板102、垫条103、2个挡袋板105和2个紧靠架106。其中,取袋立柱101可以与地面或工作台相固定,托袋板102设置在取袋立柱101的上方,托袋板102的上方具有垫条103。托袋板102的中间是镂空的,便于从其下方取袋。托袋板102之上设置有垫条103、2个挡袋板105和2个紧靠架106,垫条103、2个挡袋板105和2个紧靠架106限定了存放包装袋的存放位置,在该存放位置储存或放置有一叠多个包装袋108。

36.所述吸取部主要用于进行与储袋平台之间的取袋动作、以及与横移组件之间进行的送袋动作。旋转部主要用于旋转吸取部,使吸取部在完成上述两个动作后进行位置的切换。具体地,所述旋转部可包括:气缸支座111、气缸112(第一气缸)、关节轴承113、旋转摇臂114、2个限位座115、2个缓冲器116、转轴120、2个轴承121、轴承隔套122和第一气缸座123。其中,气缸支座111可与地面或工作台相固定。气缸112的一端通过轴与气缸支座111连接,气缸112的另一端通过关节轴承113与旋转摇臂114连接,旋转摇臂114可在气缸112的驱动下进行左右转动。在旋转摇臂114的两侧还分别设置有用于限定旋转摇臂114的转动角度的限位座115,在2个限位座115上还分别设置有缓冲器116。在本实施例中,旋转摇臂114的转动角度可以为90度。在旋转部中,转轴120穿过设置在取袋立柱101上的一个通孔,旋转摇臂114通过转轴120与第一气缸座123连接,第一气缸座123可随旋转摇臂114的转动而转动。也就是说,旋转摇臂114和第一气缸座123分别位于取袋立柱101的两侧并通过转轴120连接起来。为了使转轴120能够在取袋立柱101的通孔中转动,该通孔中设置有2个轴承121,2个轴承121之间设置有轴承隔套122,转轴120分别穿过2个轴承121和轴承隔套122。此外,在旋转摇臂114的一侧,转轴120的一端设置有轴承透盖117和方形螺母118。

37.在本实施例中,吸取部可包括:第二气缸150、真空吸盘座151和多个真空吸盘152。其中,气缸150的缸体固定在第一气缸座123上,气缸150与第一气缸座123同步转动。气缸150的活塞杆与真空吸盘座151连接,第二气缸150能够驱动真空吸盘座151上下或前后移动。真空吸盘座151上设置有多个真空吸盘152,真空吸盘152用于吸取初始位置的一叠包装袋108中最下端的一个包装袋。在一些实施例中,在真空吸盘座151上可以设置4个或其他数量的真空吸盘152。

38.根据本技术实施例的取袋组件10的吸取部在进行取袋动作时,旋转部进行旋转使吸取部位于存放位置的下方(如图3所示),此时真空吸盘152位于包装袋的正下方,接着第二气缸150的活塞杆伸出,真空吸盘152靠近托袋板102并接触包装袋108,真空吸盘152依靠真空吸力吸住最下方的一个包装袋,然后第二气缸150的活塞杆回缩,真空吸盘152离开托袋板102。接着,旋转部进行旋转并带动吸取部向前(即朝向移动组件的方向)旋转90度,吸取部进行送袋动作,第二气缸150的活塞杆伸出,真空吸盘152靠近横移组件70,真空吸盘152上的包装袋与横移组件70相接触,取袋组件10与横移组件70交换包装袋,使得横移组件70获取到该包装袋,然后真空吸盘152泄压释放包装袋,吸取部完成送袋动作。之后,第二气缸150的活塞杆缩回,旋转部进行旋转并带动吸取部向上(即朝向取袋位置的方向)旋转90度,开始下一取袋流程。

39.横移组件70在获取到一个包装袋后,横移组件70进行横移,将该包装袋横移至第一开袋位置,第一开袋位置由第一开袋组件20限定,在本实施例中,所述第一开袋位置位于第一开袋组件20上方的中间位置。

40.结合参考图5至图7,在横移组件70将包装袋横移至第一开袋位置后,第一开袋组

件20执行第一次开袋动作。第一开袋组件20可包括第一夹持部和开袋部,具体地,第一夹持部可包括开袋底座201,开袋底座201固定在操作台或流水线上,开袋底座201上固定有两根平行的导轨,即第一导轨202和第二导轨203。为简明,在本文中将第一导轨202和第二导轨203的轴向延伸方向设置为左右方向,在开袋底座201平面内垂直左右方向的方向设置为前后方向。每根导轨上分别设置有2个滑块,即共包括4个滑块(图中示例性示出其中1个滑块204),上述多个滑块能够在导轨上左右滑动。如图所示,第一导轨202和第二导轨203右侧的2个滑块上固定有第一滑块座205,第一导轨202和第二导轨203左侧的2个滑块上固定有第二滑块座206,第一滑块座205和第二滑块座206能够在导轨上左右滑动。需要说明,第一滑块座205的一端向开袋底座201之外突出并与第一平移连杆单元222连接。

41.所述第一夹持部可包括第一组夹板和第二组夹板,第一组夹板包括第一右夹板211和第一左夹板213,第二组夹板第二右夹板212和第二左夹板214。其中,第一滑块座205上固定有第一右夹板211和第一立座231,第一右夹板211和第一立座231之间设置有第二右夹板212,第一右夹板211和第一立座231之间的相对位置固定,第二右夹板212可在第一右夹板211和第一立座231之间移动;第二滑块座206上设置有第一左夹板213和第二立座241,第一左夹板213和第二立座241之间设置有第二左夹板214,第一左夹板213和第二立座241之间的相对位置固定,第二左夹板214可在第一左夹板213和第二立座241之间移动。其中,二组夹板皆可左右移动,但是只有第二组夹板(第二右夹板212和第二左夹板214)可前后移动,而第一组夹板(第一右夹板211和第一左夹板213)不可前后移动。在本技术实施例中,第一右夹板211的顶端设置有夹头215,第二右夹板212的顶端设置有夹头216,第一左夹板213的顶端设置有夹头217,第二左夹板214的顶端设置有夹头218,并且在部分或全部夹头的顶端还可设置橡胶垫(图中未示出)。

42.此外,在第一左夹板213和第二左夹板214的靠上的部位还分别设置有导流板219,2个导流板219限定一个朝向左侧(朝向取袋组件10的方向)的开口,横移组件70通过取袋组件10取得包装袋后从2个导流板219限定的开口之间将包装袋送至第一开袋组件20的4个夹头之间位置,该位置即第一开袋位置。

43.继续参考附图,第一开袋组件20的第一夹持部还可包括旋转臂221,旋转臂221的一端同时与第一平移连杆单元222的一端和第三气缸226连接,三者通过轴229进行连接。旋转臂221的另一端与第二平移连杆单元223的一端连接。第一平移连杆单元222的另一端与第一滑块座205连接,第二平移连杆单元223的另一端与第二滑块座206连接。旋转臂221的中部具有一个轴承224,该轴承224通过轴与开袋吸盘底板263连接。旋转臂221大体呈菱形,其可在一定角度内进行转动,从而旋转臂221可带动第一平移连杆单元222和第二平移连杆单元223移动。具体地,第一平移连杆单元222可包括:关节轴承2221、螺栓2222、关节轴承2223、转轴2224等。同样地,第二平移连杆单元223可包括与第一平移连杆单元222类似的组件,此处不再赘述。第一夹持部还可包括固定在开袋底座201上的第二气缸座225,第二气缸座225上固定有第三气缸226,第三气缸226用于提供旋转臂221转动的动力。

44.此外,第一夹持部还可包括用于缓冲第一滑块座205的左右移动的缓冲器227,以及用于缓冲第二滑块座206的左右移动的缓冲器228。通过旋转臂221带动第一平移旋转臂单元224与第二平移旋转臂单元226移动,进而带动第一滑块座205和第二滑块座206在导轨上同步左右移动,从而可使4个夹板以及4个夹头同步左右移动。需要说明,此处所说的同步

左右移动是指同步同向或反向移动,即当第一滑块座205向左移动时,第二滑块座206同时向右移动;当第一滑块座205向右移动时,第二滑块座206同时向左移动,即第一滑块座205和第二滑块座206同时同向或反向移动。

45.在本技术实施例中,第二右夹板212可相对第一右夹板211前后移动,第二左夹板214可相对第一左夹板213前后移动。下面以第二左夹板214为例详细描述。第一夹持部还可包括调整螺栓(或称为调整手柄)242,调整螺栓242分别穿过第二立座241和第二左夹板214。调整螺栓242上设置有薄螺母243和压紧弹簧244,薄螺母243与第二立座241接触,压紧弹簧244设置在第二立座241和第二左夹板214之间,通过旋转调整螺栓242,可微调第二左夹板214的位置。第一夹持部还可包括连接在第二立座241和第一左夹板213之间的2个连接轴,该2个连接轴穿过第二左夹板214,使得第二左夹板214能够在第二立座241和第一左夹板213之间移动。这2个连接轴具有相同的结构,下面以其中一个连接轴245为例描述。连接轴245上设置有2个直线轴承246,直线轴承246与第二左夹板214紧密接触。

46.为了驱动第二左夹板214在第一左夹板213和第二立座241之间前后移动,第一夹持部还可包括第四气缸(双联气缸)251、滚轮滚针座252、2个滚轮滚针轴承253和2个移动限位块254(图6中仅示出一个滚轮滚针轴承253和一个移动限位块254)。其中,第四气缸251固定设置在开袋底座201上,第四气缸251通过螺栓与滚轮滚针座252连接,2个滚轮滚针轴承253分别安装在滚轮滚针座252上的两端,移动限位块254分别与对应的滚轮滚针轴253承紧靠在一起,且每个移动限位块254分别与对应的第二组夹板中之一固定连接(即一个移动限位块与第二左夹板214固定连接,另一个移动限位块与第二右夹板212连接)。在移动时,第四气缸251驱动滚轮滚针座252移动,并通过滚轮滚针座252上的滚轮滚针轴承253传递到移动限位块254,进而传递到第二左夹板214和第二右夹板212上,从而使第二左夹板214和第二右夹板212移动。通过上述实施例,第二右夹板212和第二左夹板214可相对第一右夹板211和第一左夹板213前后移动,并且由于4个夹板可左右移动,因此4个夹头可夹紧包装袋。

47.继续参考图5至图7,第一开袋组件20的开袋部可包括:2个底板支座261和262、开袋吸盘底板263、第五气缸(双联气缸)264、2个开袋吸盘支架265和266、吸盘256、257、258、259。其中,底板支座261和262固定设置在开袋底座201上,开袋吸盘底板263与底板支座261和262连接且与开袋底座201平行。第五气缸264设置在开袋吸盘底板263上,在第五气缸264的前后两端分别设置有2个开袋吸盘支架265和266,每个开袋吸盘支架的顶端分别设置有2个真空吸盘,共4个真空吸盘271、272、273、274。第五气缸264可驱动开袋吸盘支架265和266同步前后移动,此处所说的同步前后移动是指,当开袋吸盘支架265向前移动时,开袋吸盘支架266同时向后移动;当开袋吸盘支架265向后移动时,开袋吸盘支架266同时向前移动,即开袋吸盘支架265和开袋吸盘支架266同步相向或反向移动。这样,4个真空吸盘同步移动吸住并打开包装袋。需要说明,开袋部的4个真空吸盘的高度可与第一夹持部的4个夹头的高度一致。

48.第一开袋组件20在进行开袋动作时,夹头216和218同步向夹头215和217移动,夹头靠近接触后夹持住包装袋,夹持位置可位于袋口的左右两侧。紧接着,真空吸盘靠近并接触包装袋,真空吸盘分别从两侧吸住袋子,真空吸盘吸住袋子的位置可以是袋口的中间位置。然后,真空吸盘同步移动拉动包装袋,同时4个夹头也同步向中间移动,袋口被拉开,第一次开袋动作完成。

49.第一次开袋之后由第一灌装组件30进行第一次灌装操作,第一灌装组件30设置在第一开袋组件20的上方,参考图8和图9,根据本技术实施例的第一灌装组件30包括:升降气缸座301、入料升降板302、坚果料斗303、坚果入料管304、存料开合板305、气爪限位器306、第六气缸(开合气缸)307、第七气缸(升降气缸)308。

50.其中,升降气缸座301可固定在操作台或流水线上,升降气缸308固定设置在升降气缸座301上,升降气缸308用于驱动入料升降板302上下移动,进而使坚果入料管304上下移动。开合气缸307用于驱动存料开合板305的开启和闭合,气爪限位器306用于限制存料开合板305的打开角度。坚果料斗303用于暂存预定数量和预定类型的坚果,当包装袋的袋口被打开后,调整坚果入料管304靠近袋口的正上方,打开存料开合板305使坚果料斗303中的坚果通过坚果入料管304进入包装袋,第一次灌装操作(即坚果装料)完成。

51.在第一次灌装操作完成之后,使第一开袋组件20的真空吸盘泄压,真空吸盘放开袋口,并使夹头同步向两侧移动,将袋口闭合。然后,横移组件70进行横移将包装袋移动至第一封装组件40限定的第一封装位置,在包装袋的中部位置对包装袋进行封装操作。

52.根据本技术实施例,结合参考图10至图12,所述第一封装组件40可包括热封底板401、第二夹持部和热封部,热封底板401固定在操作台或流水线上,第二夹持部和热封部都设置在热封底板401上。具体地,第二夹持部可包括平行设置的一对固定夹板(或称为c型座),即第一固定夹板411和第二固定夹板415,其中,固定夹板直接固定在热封底板401上,固定夹板是固定不动的。第一固定夹板411的顶端设置有夹头412,第二固定夹板415的顶端设置有夹头416。第二夹持部还可包括平行设置的一对移动夹板,即第一移动夹板421和第二移动夹板425,移动夹板可相对固定夹板进行移动。第一移动夹板421的顶端设置有夹头422,第二移动夹板425的顶端设置有夹头425。在本技术实施例中,第一固定夹板411和第一移动夹板421相对设置,第一固定夹板411上的夹头412和第一移动夹板421上的夹头422为一组配合夹持包装袋上的一个预定位置;第二固定夹板415和第二移动夹板425相对设置,第二固定夹板415上的夹头416和第二移动夹板425上的夹头426为一组配合夹持包装袋上的另一个预定位置。移动夹板向固定夹板移动时,两组夹头可共同配合紧密夹持包装袋。其中,上述的预定位置可以是包装袋的袋中部附近的位置。

53.在本技术实施例中,所述第二夹持部还可包括用于移动移动夹板的移动部,结合参考图10至图12,该移动部可包括固定设置在热封底板401上的一组平行设置的u型座,即第一u型座431和第二u型座439。第一移动夹板421的一部分位于第一u型座431中,第二移动夹板425的一部分位于第二u型座439中。该移动部还可包括设置在第一移动夹板421和第一u型座431一侧的:调整螺栓(或称为调整手柄)432、薄螺母433、压紧弹簧434、2个直线轴承435、2个连接轴436等部件。上述部件用于连接第一移动夹板421和第一u型座431(或用于支撑第一移动夹板421)使第一移动夹板421能够相对第一u型座431移动。并且,通过旋转调整螺栓432,可微调第一移动夹板421的位置。同样地,在第二移动夹板425和第二u型座439的一侧也包括上述类似的部件,用于连接第二移动夹板425和第二u型座439(或用于支撑第二移动夹板425)使第二移动夹板425能够相对第二u型座439移动,此处不再赘述。

54.参考附图,为了驱动第一移动夹板421在第一u型座431内前后移动、以及第二移动夹板425在第二u型座439内前后移动,该移动部还可包括第八气缸441(双联气缸)、滚轮滚针座442、2个滚轮滚针轴承443和2个移动限位块444。具体地,第八气缸441可固定在热封底

板401的中间位置,第八气缸441通过螺栓与滚轮滚针座442连接,2个滚轮滚针轴承443分别安装在滚轮滚针座442的两端,移动限位块444分别与对应的滚轮滚针轴承443紧靠在一起,且每个移动限位块444分别与对应的移动夹板固定连接(即一个移动限位块与第一移动夹板421固定连接,另一个移动限位块与第二移动夹板425固定连接)。在移动时,第八气缸441驱动滚轮滚针座442移动,并通过滚轮滚针座442上的滚轮滚针轴承443传递到移动限位块444,进而传递到第一移动夹板421和第二移动夹板425上,从而能够使第一移动夹板421在第一u型座431内前后移动,且使第二移动夹板425在第二u型座439内前后移动。需要说明,第一移动夹板421与第二移动夹板425前后同步移动或停止,且移动的距离一致。

55.继续参考图10至图12,所述第一封装组件40的热封部用于对包装袋进行热封处理,热封部可包括第一热封部和第二热封部。该第一热封部可包括固定设置在热封底板401上且位于第一固定夹板411和第二固定夹板415之间的第一底座451。第一底座451上设置有第九气缸452(三轴气缸),第九气缸452与连接座453连接,在连接座453的中部位置设置有2个轴(图10中示出其中一个轴454),连接座453通过2个轴与覆平压板462连接。此外,每个轴上分别设置有直线轴承(图中示出其中一个直线轴承455),2个轴通过轴连接板456(见图12)连接在一起。在连接座453的内侧还设置有热封压条461,热封压条461位于覆平压板462的上方。在热封压条461的一端设置有加热管463,并且在热封压条461上还可设置有橡胶垫464以及铁氟龙胶带(图中未示出)。其中,第九气缸452用于使连接座453以及其上的部件(热封压条461和覆平压板462等)进行移动。

56.继续参考附图,第一封装组件40的热封部的第二热封部可包括固定设置在热封底板401上且位于第一u型座431和第二u型座439之间的第二底座471,第二底座471上设置有第十气缸472(三轴气缸),第十气缸472与连接座473连接,在连接座473的中部位置设置有2个轴(图中示出其中一个轴474),连接座473通过2个轴与覆平压板482连接。此外,每个轴上分别设置有直线轴承(图10中示出其中一个直线轴承475),2个轴通过轴连接板476(图中未示出)连接在一起。在连接座473的内侧还设置有热封压条481,热封压条481位于覆平压板482的上方。在热封压条481的一端设置有加热管483。其中,第十气缸472用于使连接座473以及其上的部件(热封压条481和覆平压板482等)进行移动。

57.在进行第一热封操作时,第一封装组件40的移动夹板向固定夹板移动从而夹住包装袋,第一封装组件40的第一热封部和第二热封部相向移动并贴紧包装袋,覆平压板浮动压带保证封袋不出现皱褶,加热管对热封压条进行加热,可通过温控仪自动调温,热封压条和橡胶垫结合软硬压合实现热封。

58.在第一封装操作完成之后,横移组件70将包装袋移动至第二开袋位置,继续对包装袋进行第二次开袋及第二次灌装操作,执行第二次开袋的第二开袋组件50与第一开袋组件20类似、执行第二次灌装的第二灌装组件60和第一灌装组件30类似,请参考图5至图7、以及图8和图9所示的实施例,此处不再赘述。需要说明,第一次灌装的是坚果,而第二次灌装的是干果。也就是说,通过二次灌装操作,坚果和干果可以相互分隔开,坚果和干果之间不会粘粘和串味。

59.在本技术实施例中,横移组件70设置在取袋组件10、第一开袋组件20、第一封装组件40、第二开袋组件50等组件的前方。横移组件70主要用于使包装袋在各组件之间移动,移动动作具体可包括:从取袋组件10获取包装袋并将包装袋横移至第一开袋位置、在第一次

开袋及第一次灌装后将包装袋横移至第一封装位置、在第一次封装后将包装袋横移至第二开袋位置、在第二次开袋及第二次灌装后将包装袋横移至第二封装位置,等等。下面详细描述横移组件70的具体结构。

60.参考图13和图14,根据本技术实施例的横移组件70可包括:横移部、纵移部和夹取部。横移部可包括:固定在工作台的两根导轨701,每根导轨上分别设置有2个滑块702,4个滑块702上固定有横移座703。第十一气缸704与横移座703连接,第十一气缸704能够驱动横移座703在导轨701上左右滑动。在导轨701的两端还设置有用于缓冲横移座703运动的缓冲器705。在横移座703上固定有两根导轨706以及支座710,其中导轨706与导轨701垂直。纵移部可包括:每根导轨706上分别设置有滑块707,在滑块707上设置有纵移座708,纵移座708上固定有第十二气缸709,第十二气缸709能够相对支座710前后移动,从而能够带动纵移座708前后移动。纵移座708上设置有横移架,横移架包括设置在纵移座708两端的竖直的杆711,在杆711上设置有2根平行的杆712,2根平行的杆712上设置有4组夹头单元720。纵移座708前后移动时,横移架及4组夹头单元720同步前后移动。结合参考图15,其中每个夹头单元720可包括2个“l”型连接721,“l”型连接件的短边固定在杆712上,“l”型连接件的长边722向前伸出,伸出的方向面对取袋组件10、第一开袋组件20、第一封装组件40、第二开袋组件50等组件。一个夹头单元720的2个长边722上固定有气缸座,该气缸座上设置有第十三气缸723。在每个长边722上分别设置有连杆725和夹头的活动部726,每个连杆725通过连接板724与第十三气缸723连接,连杆725通过轴控制夹头的活动部726。在长边722的顶端还设置有夹头的固定部727,活动部726和固定部727共同组成夹头,第十三气缸723可驱动活动部726相对固定部727闭合或张开,从而夹头可实现夹取或放开包装袋。

61.在本技术的果仁灌装系统的流水线中,一个完整的包装流程依次包括以下步骤:取袋、第一次开袋、第一次灌装、第一次封装、第二次开袋、第二次灌装、补重、第二次封装(封口)。在实际应用中,横移组件70的运动轨迹是循环进行前移、平移、后退、平移等动作。举例来说,横移组件70的4组夹头单元720从左至右分别对准取袋组件10、第一开袋组件20、第一封装组件40、第二开袋组件50。

62.对准取袋组件10的第一组夹头单元依次进行以下动作:前移至取袋位置获取包装袋、横移(右移)至第一开袋位置和第一开袋组件20交换包装袋、后退、横移(左移),回到初始的位置,然后继续下一循环。

63.对准第一开袋组件20的第二组夹头单元依次进行以下动作:前移至第一开袋位置获取包装袋、横移(右移)至第一封装位置和第一封装组件40交换包装袋、后退、横移(左移),回到初始的位置,然后继续下一循环。

64.对准第一封装组件40的第三组夹头单元依次进行以下动作:前移至第一封装位置获取包装袋、横移(右移)至第二开袋位置和第二开袋组件50交换包装袋、后退、横移(左移),回到初始的位置,然后继续下一循环。

65.对准第二开袋组件50的第四组夹头单元依次进行以下动作:前移至第二开袋位置获取包装袋、横移(右移)将包装袋移交至流水线上、后退、再横移(左移),回到初始的位置,然后继续下一循环。

66.在进行完毕第二次灌装后可进行补重操作,即对重量不符合要求的包装袋进行补重,最后进行第二次封袋操作,在袋口位置对包装袋进行热封封口。

67.通过本发明实施例,实现了对果仁的自动灌装,极大提高了生产效率;并且能够在一个食品包装单位(袋)中分别包装坚果和干果,实现了坚果和干果的分隔包装,坚果和干果之间不会粘粘和串味。

68.以上所述仅为本发明的实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的权利要求范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。