1.本实用新型涉及隧道施工设备技术领域,特别是涉及一种冷热交互式隧道岩石悬臂掘进机。

背景技术:

2.目前在城市中心区域隧道施工中受周边既有建(构)筑物变形敏感性限制,爆破开挖的局限性较强。特别是在轨道、高铁保护区较近区域,沉降及爆破震速等参数的控制尤为严格,即便是采用控制爆破或静态爆破等工艺,掘进速度与变形控制的平衡仍然很难接受。传统的机械开挖在硬质围岩工况下掘进速度较慢,影响施工进度、过度磨损掘进钻头。

3.现阶段,有技术文献(专利,如申请号为:cn201711487312.x、cn202110520401.x提供的技术方案)从热胀冷缩的原理出发,在隧道tbm掘进机刀盘上面安装冷热作用装置,先通过热膨胀和冷收缩率先破坏岩石,以提升后续掘进效率以及整体掘进效率。

4.对热胀冷缩技术在岩土掘进上运用进一步优化,无疑对推进隧道施工技术的发展具有积极意义。

技术实现要素:

5.针对上述提出的对热胀冷缩技术在岩土掘进上运用进一步优化,无疑对推进隧道施工技术的发展具有积极意义的技术问题,本实用新型提供了一种冷热交互式隧道岩石悬臂掘进机。本方案不仅为一种基于热胀冷缩实现隧道掘进的技术方案,同时为一种可保护切割头的技术方案。

6.针对上述问题,本实用新型提供的一种冷热交互式隧道岩石悬臂掘进机通过以下技术要点来解决问题:一种冷热交互式隧道岩石悬臂掘进机,包括其上安装有滚刀的切割头,所述切割头上还设置有用于喷出可燃流体的第二流体管、用于喷出冷却用流体的第一流体管,所述切割头上还设置有孔道;

7.还包括局部或整体安装于所述孔道内的伸缩机构;

8.所述滚刀安装于所述伸缩机构的伸缩端上,伸缩机构用于调整滚刀相对于切割头的伸出状态。

9.现有技术中,利用以下原理:岩石冷热作用后物理力学性质,包括颜色、纵波波速、热导率、孔隙特征、声发射信息、抗压、抗剪强度指标等均会改变,且随着冷热循环次数的增加成非线性劣化。在机械掘进前,高温作用下硬岩内部产生膨胀力,超过了岩石的抗压强度,产生岩石结构性损伤,而迅速降温引起了岩石内部的张拉应力,进一步引起岩石强度降低。故被加温后岩体进行冷却,利用岩石在温度变化下产生的温度应力引起岩石劣化,而后再采用机械式掘进,有利于掘进速率的提升和减小切割头的机械磨损。

10.基于以上构思,本方案提供了一种在切割头上搭载有第一流体管和第二流体管的悬臂掘进机,以利用热胀冷缩实现隧道掘进。更为具体的,本方案根据悬臂掘进机具体掘进区域覆盖面积大、掘进机本身相对灵活的特点,提供了一种以可燃流体作为所述热源的技

术方案,以实现:在短时间内输出更大的加热能量;提供一种岩石加热成本低、通过相对简洁的结构,可降低掘进机负载的技术方案。

11.更进一步的,本方案设置为还包括孔道以及伸缩机构,且伸缩机构用于调整滚刀相对于切割头的伸出状态,即:通过所述伸缩机构,可使得所述滚刀处于相对于切割头伸出的状态;使得所述滚刀处于收纳于所述孔道中的状态。这样,在切割头正常对岩土进行机械切割时,滚刀相对于切割头外凸,即滚刀处于可作用于岩土上的状态;在第一流体管或者是第二流体管输出冷却用流体或者可燃流体时,滚刀收纳于切割头中,即此时滚刀处于受切割头保护的状态,通过避免或减少所述冷却用流体对滚刀的冷却割作用、通过避免或减少所述可燃流体燃烧时对滚刀的加热作用,使得滚刀在整个使用周期内温度变化幅度以及程度更小,避免或减小因为温度变化给滚刀材料带来的如高温蠕变问题、热应力疲劳问题,从而达到利于保障滚刀使用寿命的目的。

12.更进一步的技术方案为:

13.考虑到掘进机在具体使用过程中,切割头存在转动的工况、切割头一般会出现震动的工况,为使得所述伸缩装置本身稳定性更为可靠、实现切割头结构简化以及轻量化设计,设置为:所述伸缩机构为电动伸缩装置。采用本方案,由于切割头在工作时前端存在旋转动作,且第一流体管以及第二流体管优选设置为出口端朝向切割头的前方,区别于采用液压动力或者气压动力作为伸缩机构的驱动能源,如采用直线电机、旋转电机配合可实现将旋转运动转换为直线运动的运动状态转换机构,相应电机的电力采用如电刷传递即可,可有效避免如旋转位置的中间转接容易出现的压力介质泄漏问题。同时为电动伸缩装置的伸缩机构可避免使用采用液压伸缩装置、气压伸缩装置时所需要考虑的压力介质密封装置。

14.更为完善的,设置为:还包括掘进机主体及通过液压系统安装于掘进机主体上的切割机构,所述切割头位于掘进机主体的前端;

15.还包括通过液压系统安装于掘进机主体上的装载机构,所述装载机构位于切割头的下方。本方案中,通过液压系统作为切割机构与掘进机主体的中间连接件,通过液压系统实现切割机构的位置变换,便于完成掘进机具体掘进位置的调整;通过设置为还包括装载机构,便于将被掘下的岩土及时转移。

16.为使得被掘出的岩土能够被实时由隧道中运出,设置为:还包括与掘进机主体尾部相连的运输机构,所述掘进机主体上还设置有入口端与装载机构出口端相接、出口端与运输机构入口端相接的岩土传递系统。本方案在具体运用时,实时运输机构以及岩土传递系统均可采用带传动系统,如装载机构为铲斗时,通过铲斗抬升翻转,即可将其内的岩土由铲斗的尾部输送到岩土传递系统的入口端,通过岩土传递系统将其上岩土传递至运输机构上后,即可达到实时输出所掘出岩土的目的。

17.作为一种可提升掘进机运动灵活性,且本身通过能力强的技术方案,设置为:所述掘进机主体的底部还设置有行走机构,所述行走机构为履带式行走机构。

18.作为一种掘进机自身可存储冷却用流体以及可燃流体,以提升掘进机机动性,同时作为一种可降低切割头负载、对冷却用流体、可燃流体能够提供更好保护的技术方案,设置为:还包括掘进机主体,所述切割头安装于掘进机主体上;

19.所述掘进机主体上还设置有与第一流体管相连的第一存储器,所述第一存储器用

于存储冷却用流体;

20.所述掘进机主体上还设置有与第二流体管相连的第二存储器,所述第二存储器用于存储可燃流体。本方案中,通过将第一存储器和第二存储器设置为位于掘进机主体上,这样可有效减小因为切割头工作对第一存储器和第二存储器所造成的冲击影响。

21.更为具体的,设置为:所述第二存储器为用于存储可燃气体的压力容器;

22.所述第一存储器为用于存储液氮的低温容器;

23.还包括通过液压系统安装于掘进机主体上的切割机构;

24.所述第一存储器、第二存储器、切割头均安装于所述掘进机主体上。本方案中,相应零部件安装位置的选择旨在保护相应流体介质。本方案在具体运用时,所述第二存储器可用于存储如乙炔,所述第一存储器可用于存储如液氮,实现通过乙炔火焰对岩体进行加热、通过液氮对加热后岩体进行冷却。

25.更为完善的,设置为:所述第一流体管以及第二流体管各自上均设置有用于控制各自流体释放状态的触发器,各触发器均通过控制线缆连接有流体控制单元;

26.所述流体控制单元用于控制第一流体管、第二流体管各自的流体释放状态;

27.所述流体释放状态包括是否释放流体以及被释放流体流量的大小。本方案旨在提供一种可燃流体以及冷却用流体输出可控,且具体加热功率以及冷却功率可控的技术方案。

28.为更好的保护滚刀,使得滚刀在收纳于切割头后,处于一个环境参数可被强制置换、通过控制风压大小,实现如热流体、冷流体可强制隔离的技术方案,设置为:所述切割头上还设置有出口端与所述孔道相接的风道;

29.所述滚刀处于收纳于孔道中的状态时,在所述孔道中,所述风道与滚刀所在的空间相通。本方案在具体运用时,在对岩体进行加热和冷却的操作中,通过所述风道为滚刀所处环境提供压缩气体,达到所述的强制置换以及流体强制隔离目的。

30.作为一种可减轻掘进机负载,同时便于获得做够风道风压的技术方案,设置为:还包括通过管路与所述风道相接的气瓶,所述气瓶用于为所述风道提供压缩气体。

31.本实用新型具有以下有益效果:

32.本方案提供了一种在切割头上搭载有第一流体管和第二流体管的悬臂掘进机,以利用热胀冷缩实现隧道掘进。更为具体的,本方案根据悬臂掘进机具体掘进区域覆盖面积大、掘进机本身相对灵活的特点,提供了一种以可燃流体作为所述热源的技术方案,以实现:在短时间内输出更大的加热能量;提供一种岩石加热成本低、通过相对简洁的结构,可降低掘进机负载的技术方案。

33.更进一步的,本方案设置为还包括孔道以及伸缩机构,且伸缩机构用于调整滚刀相对于切割头的伸出状态,即:通过所述伸缩机构,可使得所述滚刀处于相对于切割头伸出的状态;使得所述滚刀处于收纳于所述孔道中的状态。这样,在切割头正常对岩土进行机械切割时,滚刀相对于切割头外凸,即滚刀处于可作用于岩土上的状态;在第一流体管或者是第二流体管输出冷却用流体或者可燃流体时,滚刀收纳于切割头中,即此时滚刀处于受切割头保护的状态,通过避免或减少所述冷却用流体对滚刀的冷却割作用、通过避免或减少所述可燃流体燃烧时对滚刀的加热作用,使得滚刀在整个使用周期内温度变化幅度以及程度更小,避免或减小因为温度变化给滚刀材料带来的如高温蠕变问题、热应力疲劳问题,从

而达到利于保障滚刀使用寿命的目的。

附图说明

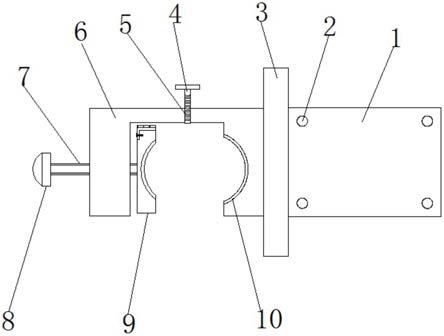

34.图1为本方案所述的一种冷热交互式隧道岩石悬臂掘进机一个具体实施例的结构示意图,该示意图为主视图;

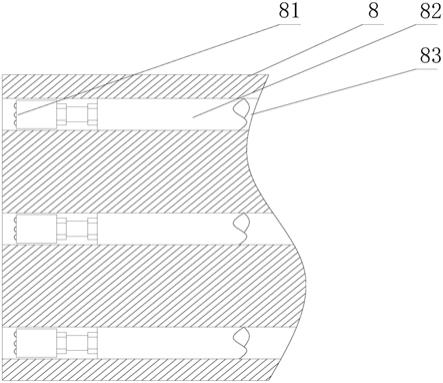

35.图2为本方案所述的一种冷热交互式隧道岩石悬臂掘进机一个具体实施例中,切割头部分的局部剖视图。

36.附图中的附图标记分别为:1、切割机构,2、装载机构,3、运输机构,4、行走机构,5、液压系统,6、掘进机主体,7、中控系统,8、切割头,81、滚刀,82、伸缩机构,83、孔道,84、风道,9、第一流体管,10、第二流体管,11、第二触发器,12、第一触发器,13、第一存储器,14、第二存储器,15、第一控制线缆,16、第二控制线缆,17、流体控制单元。

具体实施方式

37.下面结合实施例对本实用新型作进一步的详细说明,但是本实用新型不仅限于以下实施例:

38.实施例1:

39.如图1和图2所示,一种冷热交互式隧道岩石悬臂掘进机,包括其上安装有滚刀81的切割头8,所述切割头8上还设置有用于喷出可燃流体的第二流体管10、用于喷出冷却用流体的第一流体管9,所述切割头8上还设置有孔道83;

40.还包括局部或整体安装于所述孔道83内的伸缩机构82;

41.所述滚刀81安装于所述伸缩机构82的伸缩端上,伸缩机构82用于调整滚刀81相对于切割头8的伸出状态。

42.现有技术中,利用以下原理:岩石冷热作用后物理力学性质,包括颜色、纵波波速、热导率、孔隙特征、声发射信息、抗压、抗剪强度指标等均会改变,且随着冷热循环次数的增加成非线性劣化。在机械掘进前,高温作用下硬岩内部产生膨胀力,超过了岩石的抗压强度,产生岩石结构性损伤,而迅速降温引起了岩石内部的张拉应力,进一步引起岩石强度降低。故被加温后岩体进行冷却,利用岩石在温度变化下产生的温度应力引起岩石劣化,而后再采用机械式掘进,有利于掘进速率的提升和减小切割头8的机械磨损。

43.基于以上构思,本方案提供了一种在切割头8上搭载有第一流体管9和第二流体管10的悬臂掘进机,以利用热胀冷缩实现隧道掘进。更为具体的,本方案根据悬臂掘进机具体掘进区域覆盖面积大、掘进机本身相对灵活的特点,提供了一种以可燃流体作为所述热源的技术方案,以实现:在短时间内输出更大的加热能量;提供一种岩石加热成本低、通过相对简洁的结构,可降低掘进机负载的技术方案。

44.更进一步的,本方案设置为还包括孔道83以及伸缩机构82,且伸缩机构82用于调整滚刀81相对于切割头8的伸出状态,即:通过所述伸缩机构82,可使得所述滚刀81处于相对于切割头8伸出的状态;使得所述滚刀81处于收纳于所述孔道83中的状态。这样,在切割头8正常对岩土进行机械切割时,滚刀81相对于切割头8外凸,即滚刀81处于可作用于岩土上的状态;在第一流体管9或者是第二流体管10输出冷却用流体或者可燃流体时,滚刀81收纳于切割头8中,即此时滚刀81处于受切割头8保护的状态,通过避免或减少所述冷却用流

体对滚刀81的冷却割作用、通过避免或减少所述可燃流体燃烧时对滚刀81的加热作用,使得滚刀81在整个使用周期内温度变化幅度以及程度更小,避免或减小因为温度变化给滚刀81材料带来的如高温蠕变问题、热应力疲劳问题,从而达到利于保障滚刀81使用寿命的目的。

45.实施例2:

46.本实施例在实施例1的基础上做进一步细化和优化:

47.考虑到掘进机在具体使用过程中,切割头8存在转动的工况、切割头8一般会出现震动的工况,为使得所述伸缩装置本身稳定性更为可靠、实现切割头8结构简化以及轻量化设计,设置为:所述伸缩机构82为电动伸缩装置。采用本方案,由于切割头8在工作时前端存在旋转动作,且第一流体管9以及第二流体管10优选设置为出口端朝向切割头8的前方,区别于采用液压动力或者气压动力作为伸缩机构82的驱动能源,如采用直线电机、旋转电机配合可实现将旋转运动转换为直线运动的运动状态转换机构,相应电机的电力采用如电刷传递即可,可有效避免如旋转位置的中间转接容易出现的压力介质泄漏问题。同时为电动伸缩装置的伸缩机构82可避免使用采用液压伸缩装置、气压伸缩装置时所需要考虑的压力介质密封装置。

48.实施例3:

49.本实施例在实施例1的基础上做进一步细化和优化:

50.更为完善的,设置为:还包括掘进机主体6及通过液压系统5安装于掘进机主体6上的切割机构1,所述切割头8位于掘进机主体6的前端;

51.还包括通过液压系统5安装于掘进机主体6上的装载机构2,所述装载机构2位于切割头8的下方。本方案中,通过液压系统5作为切割机构1与掘进机主体6的中间连接件,通过液压系统5实现切割机构1的位置变换,便于完成掘进机具体掘进位置的调整;通过设置为还包括装载机构2,便于将被掘下的岩土及时转移。

52.为使得被掘出的岩土能够被实时由隧道中运出,设置为:还包括与掘进机主体6尾部相连的运输机构3,所述掘进机主体6上还设置有入口端与装载机构2出口端相接、出口端与运输机构3入口端相接的岩土传递系统。本方案在具体运用时,实时运输机构3以及岩土传递系统均可采用带传动系统,如装载机构2为铲斗时,通过铲斗抬升翻转,即可将其内的岩土由铲斗的尾部输送到岩土传递系统的入口端,通过岩土传递系统将其上岩土传递至运输机构3上后,即可达到实时输出所掘出岩土的目的。

53.作为一种可提升掘进机运动灵活性,且本身通过能力强的技术方案,设置为:所述掘进机主体6的底部还设置有行走机构4,所述行走机构4为履带式行走机构4。

54.作为一种掘进机自身可存储冷却用流体以及可燃流体,以提升掘进机机动性,同时作为一种可降低切割头8负载、对冷却用流体、可燃流体能够提供更好保护的技术方案,设置为:还包括掘进机主体6,所述切割头8安装于掘进机主体6上;

55.所述掘进机主体6上还设置有与第一流体管9相连的第一存储器13,所述第一存储器13用于存储冷却用流体;

56.所述掘进机主体6上还设置有与第二流体管10相连的第二存储器14,所述第二存储器14用于存储可燃流体。本方案中,通过将第一存储器13和第二存储器14设置为位于掘进机主体6上,这样可有效减小因为切割头8工作对第一存储器13和第二存储器14所造成的

冲击影响。

57.更为具体的,设置为:所述第二存储器14为用于存储可燃气体的压力容器;

58.所述第一存储器13为用于存储液氮的低温容器;

59.还包括通过液压系统5安装于掘进机主体6上的切割机构1;

60.所述第一存储器13、第二存储器14、切割头8均安装于所述掘进机主体6上。本方案中,相应零部件安装位置的选择旨在保护相应流体介质。本方案在具体运用时,所述第二存储器14可用于存储如乙炔,所述第一存储器13可用于存储如液氮,实现通过乙炔火焰对岩体进行加热、通过液氮对加热后岩体进行冷却。

61.更为完善的,设置为:所述第一流体管9以及第二流体管10各自上均设置有用于控制各自流体释放状态的触发器,各触发器均通过控制线缆连接有流体控制单元17;

62.所述流体控制单元17用于控制第一流体管9、第二流体管10各自的流体释放状态;

63.所述流体释放状态包括是否释放流体以及被释放流体流量的大小。本方案旨在提供一种可燃流体以及冷却用流体输出可控,且具体加热功率以及冷却功率可控的技术方案。

64.实施例4:

65.本实施例在实施例1的基础上做进一步细化和优化:

66.为更好的保护滚刀81,使得滚刀81在收纳于切割头8后,处于一个环境参数可被强制置换、通过控制风压大小,实现如热流体、冷流体可强制隔离的技术方案,设置为:所述切割头8上还设置有出口端与所述孔道83相接的风道84;

67.所述滚刀81处于收纳于孔道83中的状态时,在所述孔道83中,所述风道84与滚刀81所在的空间相通。本方案在具体运用时,在对岩体进行加热和冷却的操作中,通过所述风道84为滚刀81所处环境提供压缩气体,达到所述的强制置换以及流体强制隔离目的。

68.作为一种可减轻掘进机负载,同时便于获得做够风道84风压的技术方案,设置为:还包括通过管路与所述风道84相接的气瓶,所述气瓶用于为所述风道84提供压缩气体。

69.以上内容是结合具体的优选实施方式对本实用新型作的进一步详细说明,不能认定本实用新型的具体实施方式只局限于这些说明。对于本实用新型所属技术领域的普通技术人员来说,在不脱离本实用新型的技术方案下得出的其他实施方式,均应包含在本实用新型的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。