1.本实用新型涉及锅炉技术领域,特别涉及一种循环流化床锅炉。

背景技术:

2.在现有技术中,循环硫化床锅炉的一次送风机、二次送风机以及引风机设计安装为调速装置控制,锅炉正常运行炉膛是负压运行,当其中任一风机调速装置突发故障:例如风机自动转全速或风机跳停时、根据生产需要锅炉压火时、锅炉故障紧急停炉时以及运行操作不当时,从而引起的引风(炉膛负压)不足,导致锅炉炉膛内产生的高温烟气顺着锅炉炉膛落煤管反向(炉膛正压)窜至给煤机内,反窜的高温烟气与给煤机内积存的煤粉和大量的含氧空气混合,致使煤粉极易着火燃烧,从而造成给煤机输送皮带及设备烧损,影响正常生产,降低工作效率,且存在安全风险。

技术实现要素:

3.为此,需要提供一种循环流化床锅炉,用于解决现有技术中,循环硫化床锅炉当其中任一风机调速装置突发故障,从而引起的引风(炉膛负压)不足,导致锅炉炉膛内产生的高温烟气顺着锅炉炉膛落煤管反向(炉膛正压)窜至给煤机内,反窜的高温烟气与给煤机内积存的煤粉和大量的含氧空气混合,致使煤粉极易着火燃烧,从而造成给煤机输送皮带及设备烧损,影响正常生产,降低工作效率,且存在安全风险等的技术问题。

4.为实现上述目的,发明人提供了一种循环流化床锅炉,包括炉膛、落煤管、给煤机以及防烟气反窜装置;

5.所述落煤管设置于所述炉膛的下端,所述给煤机设置于所述落煤管的一侧,所述落煤管一端与所述炉膛连通,所述落煤管另一端与所述给煤机的出料口连通;

6.所述防烟气反窜装置设置于所述落煤管的一侧,所述防烟气反窜装置与所述落煤管连通,所述防烟气反窜装置用于防止所述炉膛内的高温烟气反窜至给煤机内。

7.作为本实用新型的一种优选结构,所述防烟气反窜装置包括送风机构,所述送风机构设置于所述落煤管的一侧,所述送风机构与所述落煤管通过送风管路连通,所述送风机构用于向所述落煤管内输送气流。

8.作为本实用新型的一种优选结构,所述防烟气反窜装置还包括感应装置以及控制系统;

9.所述感应装置设置于所述炉膛内,所述感应装置用于感应检测炉膛内的风压;或/和

10.所述感应装置设置于所述落煤管内,所述感应装置用于感应检测落煤管内的风压;

11.所述控制系统设置于所述炉膛的一侧,所述送风机构与所述控制系统电连接,所述感应装置与所述控制系统电连接,所述控制系统用于控制所述防烟气反窜装置的运行。

12.作为本实用新型的一种优选结构,所述循环流化床锅炉还包括送煤风管与播煤风

管,所述煤风管与所述落煤管连通,所述播煤风管与所述落煤管连通,所述送煤风管位于所述播煤风管一侧。

13.作为本实用新型的一种优选结构,所述防烟气反窜装置还包括第一控制开关,所述第一控制开关设置于所述送风管路上,所述第一控制开关与所述控制系统电连接。

14.作为本实用新型的一种优选结构,所述感应装置包括第一感应装置,所述第一感应装置设置于所述炉膛内,所述第一感应装置与所述控制系统电连接,所述第一感应装置用于感应检测炉膛内的风压。

15.作为本实用新型的一种优选结构,所述感应装置还包括第二感应装置,所述第二感应装置设置于所述落煤管内,所述第二感应装置与所述控制系统电连接,所述第二感应装置用于感应检测落煤管内的风压。

16.作为本实用新型的一种优选结构,所述循环流化床锅炉还包括第二控制开关,所述第二控制开关设置于靠近所述给煤机出料口的所述落煤管上,所述第二控制开关与所述控制系统电连接。

17.作为本实用新型的一种优选结构,所述送风管路包括第一送风管路以及第二送风管路,所述第一送风管路与所述送煤风管连通,所述第二送风管路与所述播煤风管连通。

18.作为本实用新型的一种优选结构,所述循环流化床锅炉还包括分离器以及返料箱;

19.所述分离器设置于所述炉膛的一侧,所述分离器与所述炉膛的上端连通;

20.所述返料箱设置于所述分离器的下端,所述返料箱一端与所述分离器的下端连通,所述返料箱另一端与所述炉膛的下端连通。

21.区别于现有技术,上述技术方案的有益效果为:本实用新型的一种循环流化床锅炉,包括炉膛、落煤管、给煤机以及防烟气反窜装置;所述落煤管设置于所述炉膛的下端,所述给煤机设置于所述落煤管的一侧,所述落煤管一端与所述炉膛连通,所述落煤管另一端与所述给煤机的出料口连通;所述防烟气反窜装置设置于所述落煤管的一侧,所述防烟气反窜装置与所述落煤管连通,所述防烟气反窜装置用于防止所述炉膛内的高温烟气反窜至给煤机内;当引风(炉膛负压)不足,通过防烟气反窜装置自动动态调节风量风压(气流)送入落煤管内形成风幕流,从而与炉膛正压高温烟气产生对相平衡,避免高温烟气反窜至给煤机内,避免造成给煤机输送皮带及设备烧损,保证正常生产,提高工作效率,提高生产的安全性。

附图说明

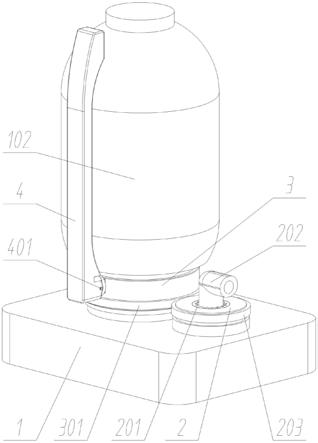

22.图1为具体实施方式所述循环流化床锅炉的结构示意图。

23.附图标记说明:

24.1、炉膛,

25.2、落煤管,

26.3、给煤机,

27.4、防烟气反窜装置,

28.41、送风机构,

29.42、控制系统,

30.43、第一感应装置,

31.44、第二感应装置,

32.45、第一送风管路,

33.46、第二送风管路,

34.47、第一控制开关,

35.5、送煤风管,

36.6、播煤风管,

37.7、第二控制开关,

38.8、分离器,

39.9、返料箱。

具体实施方式

40.为详细说明技术方案的技术内容、构造特征、所实现目的及效果,以下结合具体实施例并配合附图详予说明。

41.在本技术的描述中,除非另有明确的规定和限定,术语“第一”、“第二”、仅用于描述的目的,而不能理解为指示或暗示相对重要性;除非另有规定或说明,术语“多个”是指两个或两个以上;术语“连接”、“固定”等均应做广义理解,例如,“连接”可以是固定连接,也可以是可拆卸连接,或一体地连接,或电连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

42.本说明书的描述中,需要理解的是,本技术实施例所描述的“上”、“下”、“左”、“右”等方位词是以附图所示的角度来进行描述的,不应理解为对本技术实施例的限定。此外,在上下文中,还需要理解的是,当提到一个元件连接在另一个元件“上”或者“下”时,其不仅能够直接连接在另一个元件“上”或者“下”,也可以通过中间元件间接连接在另一个元件“上”或者“下”。

43.请参阅图1,本实施例涉及一种循环流化床锅炉,包括炉膛1、落煤管2、给煤机3以及防烟气反窜装置4;所述落煤管2设置于所述炉膛1的下端,所述给煤机3设置于所述落煤管2的一侧,所述落煤管2一端与所述炉膛1连通,所述落煤管2另一端与所述给煤机3的出料口连通;所述防烟气反窜装置4设置于所述落煤管2的一侧,所述防烟气反窜装置4与所述落煤管2连通,所述防烟气反窜装置4用于防止所述炉膛1内的高温烟气反窜至给煤机3内;当引风(炉膛1负压)不足,通过防烟气反窜装置4自动动态调节风量风压(气流)送入落煤管2内形成风幕流,从而与炉膛1正压高温烟气产生对相平衡,避免高温烟气反窜至给煤机3内,避免造成给煤机3输送皮带及设备烧损,保证正常生产,提高工作效率,提高生产的安全性。

44.进一步的,在某些实施例中,如图1所示,所述防烟气反窜装置4包括送风机构41,所述送风机构41设置于所述落煤管2的一侧,所述送风机构41与所述落煤管2通过送风管路连通,所述送风机构41用于向所述落煤管2内输送气流。具体的,当引风(炉膛1负压)不足,通过送风机构41自动动态调节风量风压(气流)送入落煤管2内形成风幕流,从而与炉膛1正压高温烟气产生对相平衡,避免高温烟气反窜至给煤机3内,避免造成给煤机3输送皮带及设备烧损,保证正常生产,提高工作效率,提高生产的安全性。优选的,在本实施例中,送风

机构41选用冷风(气源)箱。需要说明的是,本实施例的送风机构41的结构并不局限于此,本领域技术人员可以根据本实施例的教导选择其他的合适的送风机构41。

45.进一步的,在某些实施例中,如图1所示,所述循环流化床锅炉还包括送煤风管5与播煤风管6,所述煤风管与所述落煤管2连通,所述播煤风管6与所述落煤管2连通,所述送煤风管5位于所述播煤风管6一侧。

46.进一步的,在某些实施例中,如图1所示,所述送风管路包括第一送风管路45以及第二送风管路46,所述第一送风管路45与所述送煤风管5连通,所述第二送风管路46与所述播煤风管6连通。

47.进一步的,在某些实施例中,如图1所示,所述防烟气反窜装置4还包括感应装置以及控制系统42;所述感应装置设置于所述炉膛1内,具体的,在本实施例中,如图1所示,感应装置设置于炉膛1内的落煤口区;所述感应装置用于感应检测炉膛1内的风压;所述控制系统42设置于所述炉膛1的一侧,所述送风机构41与所述控制系统42电连接,所述感应装置与所述控制系统42电连接,所述控制系统42用于控制所述防烟气反窜装置4的运行。具体的,当感应装置感应检测到炉膛1内的风压大于等于0.1kpa时,感应装置向控制系统42发送一个电信号,控制系统42收到电信号,控制系统42控制打开送风机构41,送风机构41工作自动动态调节风量风压(气流)送入落煤管2内形成风幕流,从而与炉膛1正压高温烟气产生对相平衡,避免高温烟气反窜至给煤机3内,避免造成给煤机3输送皮带及设备烧损,保证正常生产,提高工作效率,提高生产的安全性。优选的,在本实施例中,控制系统42选用dsc控制系统42,感应装置选用压力变送器。

48.进一步的,在其他实施例中,所述感应装置设置于所述落煤管2内,所述感应装置用于感应检测落煤管2内的风压。具体的,在本实施例中,如图1所示,感应装置设置于送煤风管5与播煤风管6之间的落煤管2内。具体的,当感应装置感应检测到落煤管2内的风压大于等于0.1kpa时,感应装置向控制系统42发送一个电信号,控制系统42收到电信号,控制系统42控制打开送风机构41,送风机构41工作自动动态调节风量风压(气流)送入落煤管2内形成风幕流,从而与炉膛1正压高温烟气产生对相平衡,避免高温烟气反窜至给煤机3内,避免造成给煤机3输送皮带及设备烧损,保证正常生产,提高工作效率,提高生产的安全性。优选的,在本实施例中,控制系统42选用dsc控制系统42,感应装置选用压力变送器。

49.进一步的,在其他实施例中,在炉膛1内以及落煤管2内分别设有感应装置,从而达到双重保险,避免高温烟气反窜至给煤机3内,避免造成给煤机3输送皮带及设备烧损。

50.进一步的,在某些实施例中,如图1所示,作所述防烟气反窜装置4还包括第一控制开关47,所述第一控制开关47设置于所述送风管路上,所述第一控制开关47与所述控制系统42电连接。具体的,在本实施例中,第一控制开关47选用电动阀门。在其他实施例中,第一控制开关47还可以选用气动阀门等。

51.进一步的,在某些实施例中,如图1所示,所述感应装置包括第一感应装置43,所述第一感应装置43设置于所述炉膛1内,具体的,在本实施例中,如图1所示,感应装置设置于炉膛1内的落煤口区;所述第一感应装置43与所述控制系统42电连接,所述第一感应装置43用于感应检测炉膛1内的风压。

52.进一步的,在某些实施例中,如图1所示,所述感应装置还包括第二感应装置44,所述第二感应装置44设置于所述落煤管2内,具体的,在本实施例中,如图1所示,第二感应装

置44设置于送煤风管5与播煤风管6之间的落煤管2内。所述第二感应装置44与所述控制系统42电连接,所述第二感应装置44用于感应检测落煤管2内的风压。

53.进一步的,在某些实施例中,如图1所示,所述循环流化床锅炉还包括第二控制开关7,所述第二控制开关7设置于靠近所述给煤机3出料口的所述落煤管2上,所述第二控制开关7与所述控制系统42电连接。具体的,在本实施例中,第二控制开关7选用电动阀门。在其他实施例中,第二控制开关7还可以选用插板阀门或者气动阀门等。

54.进一步的,在某些实施例中,如图1所示,所述循环流化床锅炉还包括分离器8以及返料箱9;所述分离器8设置于所述炉膛1的一侧,所述分离器8与所述炉膛1的上端连通;所述返料箱9设置于所述分离器8的下端,所述返料箱9一端与所述分离器8的下端连通,所述返料箱9另一端与所述炉膛1的下端连通。

55.具体的,在本实施例中的循环流化床锅炉,当第一感应装置43感应检测到炉膛1内的风压大于等于0.1kpa时,第一感应装置43向控制系统42发送一个电信号,控制系统42收到电信号,控制系统42控制关闭第二控制开关7,控制系统42打开第一控制开关47,控制系统42控制打开送风机构41,送风机构41工作自动动态调节风量风压(气流)从第一送风管路45流入送煤风管5,以及从第二送风管路46流入播煤风管6,最后从送煤风管5以及播煤风管6送入落煤管2内形成风幕流,从而与炉膛1正压高温烟气产生对相平衡,避免高温烟气反窜至给煤机3内,避免造成给煤机3输送皮带及设备烧损,保证正常生产,提高工作效率,提高生产的安全性。

56.进一步的,当炉膛1内的风压小于0.1kpa时,第一感应装置43无法触发控制系统42控制送风机构41工作;当第二感应装置44感应检测到落煤管2内的风压大于等于0.1kpa时,第二感应装置44向控制系统42发送一个电信号,控制系统42收到电信号,控制系统42控制关闭第二控制开关7,控制系统42打开第一控制开关47,控制系统42控制打开送风机构41,送风机构41工作自动动态调节风量风压(气流)从第一送风管路45流入送煤风管5,以及从第二送风管路46流入播煤风管6,最后从送煤风管5以及播煤风管6送入落煤管2内形成风幕流,从而与炉膛1正压高温烟气产生对相平衡,从而达到双重保险的作用,避免高温烟气反窜至给煤机3内,避免造成给煤机3输送皮带及设备烧损,保证正常生产,提高工作效率,提高生产的安全性。

57.需要说明的是,尽管在本文中已经对上述各实施例进行了描述,但并非因此限制本实用新型的专利保护范围。因此,基于本实用新型的创新理念,对本文所述实施例进行的变更和修改,或利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,直接或间接地将以上技术方案运用在其他相关的技术领域,均包括在本实用新型专利的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。