1.本实用新型涉及玻璃加工设备技术领域,特别涉及一种上倒角机构。

背景技术:

2.玻璃加工过程中,通过在上倒角机构安装拖板和磨轮,进而对玻璃边沿进行上倒角,在实际玻璃加工过程中,不仅需要调节磨轮的前后给进量,还需要调节上倒角机构的高度,使得磨轮能够适应不同厚度的玻璃。现有上倒角机构通过导轨和导向槽的导向作用来实现上倒角机构的升降,但导轨和导向槽的精度要求高,同时加工难度和成本也高。在加工过程中,很难确保导轨和导向槽的加工尺寸,同时,磨轮组震动带动导轨和导向槽震动,导致导轨和导向槽之间出现尺寸精度误差,导致上倒角机构的升降出现卡壳,非常不利于磨轮对玻璃边沿倒角。同时,现有的上倒角机构也不便于拆开维修。

技术实现要素:

3.为了克服现有技术存在的缺陷,本实用新型提供一种上倒角机构,至少解决一个问题:1、上倒角机构不便加工且升降出现卡壳;2、不便拆开维修。

4.本实用新型解决其技术问题所采用的技术方案是:一种上倒角机构,包括底座、升降座和设置在升降座上的斜板,所述升降座上设有升降通道并通过升降通道滑动连接在所述底座上,底座的前后两侧壁上凸出有第一凸缘,且底座顶面开设有导油槽,所述导油槽延伸至前后侧壁上的第一凸缘,所述升降通道相对应的内壁上设有第一镶条,所述第一镶条与所述第一凸缘相配合,且升降通道的内壁上设有输油槽,输油槽位于所述第一镶条上方且输油槽的底壁开设有导油孔,所述导油孔与所述导油槽相对应。

5.进一步的,所述底座的左右两侧壁中部向外凸出有第二凸缘,所述导油槽延伸至所述第二凸缘,所述升降通道相对应的内壁上设有第二镶条,所述第二镶条与所述第二凸缘相配合。

6.进一步的,所述底座中部开设避让通道,所述避让通道贯穿底座的前后两侧壁,底座上转动设置有丝杆,所述丝杆穿过避让通道且丝杆一端通过锥形齿轮组与电机传动连接;

7.所述升降座上安装有侧板,所述第一镶条和输油槽设置在侧板上,且升降通道远离侧板的内壁上设有与丝杆相配合的丝杆螺母,所述丝杆螺母位于所述避让通道内。

8.进一步的,所述丝杆通过丝杆座安装在所述底座上,所述丝杆座中部设有轴孔,轴孔的内壁上设有环形凸台,所述丝杆转动设置在轴孔中,且丝杆上端套设有推力轴承,推力轴承位于环形凸台上方,丝杆的上端设有锁紧螺母,锁紧螺母设置在推力轴承上方。

9.进一步的,所述丝杆上套设有两深沟球轴承,两所述深沟球轴承均设置在底座上。

10.进一步的,所述丝杆下端通过锥形齿轮组与电机的减速器的输出轴连接,所述减速器为直角减速器,所述电机与水平面垂直。

11.本实用新型具有以下有益效果之一:

12.1、在底座上加工第一凸缘,在升降座的升降通道内壁上安装第一镶条,使得底座和升降座容易加工,同时第一凸缘和第一镶条相配合,减少磨轮震动对底座和升降座之间的影响,输油槽和导油槽为第一凸缘和第一镶条的配合面引导润滑油,使得升降座与底座之间能够稳定滑动不卡壳。

13.2、该上倒角机构容易拆开,维修方便。

附图说明

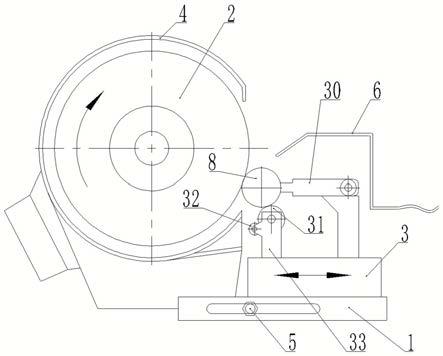

14.图1为本实用新型实施例的立体图(一);

15.图2为本实用新型实施例的立体图(二)(缺少部分组件);

16.图3为本实用新型实施例的立体爆炸图;

17.图4为本实用新型实施例的剖视图;

18.图5为图4a处放大图;

19.图6为本实用新型实施例中升降座的仰视图;

20.图7为本实用新型实施例中底座的立体图。

21.图中,1-底座,11-第一凸缘,12-导油槽,13-第二凸缘,14-避让通道,2-升降座,21-升降通道,22-第一镶条,23-第二镶条,24-输油槽,25-导油孔,26-侧板,27-斜板,3-丝杆,31-丝杆螺母,32-丝杆座,33-轴孔,34-环形凸台,35-推力轴承,36-锁紧螺母,37-深沟球轴承,4-电机,41-减速器。

具体实施方式

22.下面结合附图对本实用新型的具体实施方式作进一步说明。在此需要说明的是,对于这些实施方式的说明用于帮助理解本实用新型,但并不构成对本实用新型的限定。此外,下面所描述的本实用新型各个实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互组合。

实施例

23.如附图1~7所示,本实用新型提供的一种上倒角机构,包括底座1、升降座2和螺丝锁紧在升降座2上的斜板27,斜板27上用于安装托板和磨轮组,升降座2上设有升降通道21并通过升降通道21滑动连接在底座1上,底座1为长方体结构,升降通道21配合底座1,底座1的前后两侧壁上凸出有第一凸缘11,第一凸缘11设有两处,两处第一凸缘11用于隔开并减少底座1的前后两侧壁与升降通道21内壁之间的接触面积,同时又使得底座1与升降座2之间稳定滑接,且底座1顶面开设有导油槽12,导油槽12延伸至前后侧壁上的第一凸缘11,升降通道21相对应的内壁上通过螺丝固定有第一镶条22,第一镶条22有两条并分别与第一凸缘11相抵靠,第一镶条22用于减少第一凸缘11与升降通道21内壁之间的间隙,且升降通道21的内壁顶部设有输油槽24,输油槽24位于第一镶条22上方且输油槽24的底壁开设有导油孔25,导油孔25与导油槽12相对应。在输油槽24内添加润滑油,润滑油通过导油孔25流到导油槽12中,再通过导油槽12将润滑油引至第一镶条22与第一凸缘11的抵靠面上。在底座1上加工第一凸缘11,在升降座2的升降通道21内壁上安装第一镶条22,使得底座1和升降座2容易加工,同时第一凸缘11和第一镶条22相配合,减少磨轮震动对底座1和升降座2之间的影

响,输油槽24和导油槽12为第一凸缘11和第一镶条22的配合面引导润滑油,使得升降座2与底座1之间能够稳定滑动不卡壳。

24.同时,如附图2所示,底座1的左右两侧壁中部向外凸出有第二凸缘13,导油槽12延伸至第二凸缘13,升降通道21相对应的内壁上通过螺丝固定有第二镶条23,第二镶条23用于减少第二凸缘13与升降通道21内壁之间的间隙,第二镶条23有一条,即第二镶条23与底座1的左侧壁上的第二凸缘13或右侧壁上的第二凸缘13相抵靠,这样底座1的左右侧壁其中一侧壁上的第二凸缘13便抵靠在升降通道21的内壁上。同样的,在底座1上加工第二凸缘13,在升降座2的升降通道21内壁上安装第二镶条23,通过第一凸缘11与第一镶条22、第二凸缘13与第二镶条23之间的相互配合,减少磨轮震动对底座1和升降座2之间的影响;输油槽24和导油槽12为第一凸缘11与第一镶条22的配合面、第二凸缘13与第二镶条23的配合面引导润滑油,使得升降座2与底座1之间能够稳定滑动不卡壳。

25.同时,底座1和升降座2的升降配合,相较传统的滑轨滑块结构,同心度高。

26.另外一方面,如附图3~5所示,底座1中部开设避让通道14,避让通道14贯穿底座1的前后两侧壁,底座1上转动设置有丝杆3,丝杆3通过丝杆3座安装在底座1上,丝杆3座通过螺丝固定在底座1上,丝杆3座中部设有轴孔33,轴孔33的内壁上设有环形凸台34,丝杆3转动设置在轴孔33中,且丝杆3上端套设有推力轴承35,推力轴承35位于环形凸台34上方,丝杆3的上端设有锁紧螺母36,锁紧螺母36设置在推力轴承35上方。丝杆3穿过避让通道14且丝杆3一端通过锥形齿轮组与电机4传动连接;升降座2上通过螺丝固定有侧板26,第一镶条22和输油槽24均通过螺丝固定在侧板26上,且升降通道21远离侧板26的内壁上通过螺丝固定有与丝杆3相配合的丝杆3螺母,丝杆3螺母位于避让通道14内。需要拆开维修时,先拆开斜板27,再拧松锁紧螺母36和推力轴承35,接着拧松丝杆3座,将丝杆3与丝杆3螺母分开,拆开侧板26和拧松丝杆3螺母,从避让通道14内取出丝杆3螺母,将底座1与升降座2分开,方便维修。

27.需要补充的是,丝杆3上套设有两深沟球轴承37,两深沟球轴承37均设置在底座1上,深沟球轴承37用于防止丝杆3径向或轴向位移。

28.丝杆3下端通过锥形齿轮组与电机4的减速器41的输出轴连接,锥形齿轮组安装在底座1底部,减速器41为直角减速器41,电机4与水平面垂直,这样电机4便可安装在底座1外侧,同样便于维修。

29.以上结合附图对本实用新型的实施方式作了详细说明,但本实用新型不限于所描述的实施方式。对于本领域的技术人员而言,在不脱离本实用新型原理和精神的情况下,对这些实施方式进行多种变化、修改、替换和变型,仍落入本实用新型的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。